Резина для принтера: Гибкий пластик Fila Flex – закажите печать резиной на 3D принтере

НОВЫЕ Изготовление РТИ без прессформ. (Технология

На нашем предприятии применяется самая современная технология изготовления Что дает эта технология: Прежде всего выигрыш в цене. Больше

Всем желающим наша компания предлагает Примечание: Изделия полученные по технологии силиконового Для заказа изготовления нестандартного изделия по

|

|

Файл STL Пирожное «Персик и резина・Дизайн 3D принтера для загрузки・Cults

Держатель спиральной улитки

2,77 €

Caketopper Peach & Goma2

1,71 €

Персиковый и резиновый брелок

0,74 €

Персиковый и резиновый брелок

0,74 €

Персиковый и резиновый брелок

0,74 €

Брелок для ключей Voge

0,74 €

Лучшие файлы для 3D-принтеров в категории Арт

Перелистывание текста: Числа 0-20

2,50 €

Coronavirus Covid-19

Бесплатно

Black lives matter

Бесплатно

Serpentine Merchant — Multiple Pieces

Бесплатно

Sigmund Freud — Bust portrait 3D print model

4,71 €

ШАРНИРНАЯ ОБЕЗЬЯНА

3,40 €

Salvador Dali 2D wall sculpture

1,50 €

Мех Мозазавр

2,36 €

Бестселлеры категории Арт

Симпатичный скелет с флекси-принтом

2,78 €

☃️ Снеговик-монстр — XMAS TREE ORNAMENT☃️

2,50 €

Stitch Love (легкая печать без поддержки)

1,50 €

Archaeopteryx nibbler

3 €

Flexi PRINT-IN-PLACE Hand

1,84 €

Шарнирная игрушка «Змея питон», тело с отпечатками, голова с защелками, симпатичный флекси

3,72 €

Вещь

7 €

-50%

3,50 €

Флекси принт-ин-плейс Феникс

3,72 €

Кенгуру и Джоуи на флекси-принтере

2,78 €

ПРИЗРАК ЗУ — ПРИЗРАК С НОГАМИ

2,79 €

Хрустальный дракон, артикулирующее животное Flexi Wiggle Pet, печать на месте, фантазия

3,77 €

Милый слоненок из цирка с флекси-принтом

2,78 €

Эльф на полке в карбоните

3,77 €

-50%

1,88 €

Астронавт на флекси-принтере

2,78 €

РОЖДЕСТВЕНСКАЯ ЕЛКА С НОЖКАМИ

2,97 €

Симпатичная лягушка с флекси-принтом

1,84 €

Вы хотите поддержать Cults?

Вам нравятся Cults и вы хотите помочь нам продолжить наш путь самостоятельно? Обратите внимание, что мы — маленькая команда из 3 человек, поэтому поддержать нас в поддержании деятельности и создании будущих разработок очень просто. Вот 4 решения, доступные для всех:

Вот 4 решения, доступные для всех:

РЕКЛАМА: Отключайте блокировщик баннеров AdBlock и кликайте на наши рекламные баннеры.

АФФИЛИАЦИЯ: Совершайте покупки онлайн, переходя по нашим партнерским ссылкам здесь Amazon.

ДОНАТЫ: Если хотите, то можно сделать пожертвование через PayPal здесь.

*ПРИГЛАШЕНИЕ ДРУЗЕЙ: * Приглашайте своих друзей, откройте для себя платформу и великолепные 3D-файлы, которыми делится сообщество!

Что можно, а что нельзя

Натуральный каучук, получаемый из каучукового дерева, — очень востребованный эластомер, используемый во всем, от водонепроницаемых ботинок до электроизоляции. Но с резиной трудно манипулировать и формировать. После затвердевания клейкий материал нельзя снова расплавить до жидкого состояния, подходящего для экструзии.

К счастью, желаемые свойства резины — гибкость, стойкость к истиранию, гашение вибрации — можно приблизить к другим типам материалов для 3D-печати, используя различные технологии 3D-печати.

В этой статье подробно рассматриваются все тонкости 3D-печатной «резины», рассматриваются такие варианты, как 3D-печатные нити и смолы, а также новые возможности, такие как 3D-печать силикона.

Натуральный каучук собирают с деревьев и не могут быть напечатаны в 3D

Когда люди говорят о каучуках, они могут иметь в виду только натуральный каучук, иногда называемый индийским каучуком или латексом, который представляет собой органический материал, получаемый из каучукового дерева, или может использовать этот термин в несколько более широком смысле для описания эластомеров, которые представляют собой большую и разнообразную группу эластичных полимеров.

Итак, если мы хотим спросить, можно ли 3D-печатать каучуком, нам нужно различать натуральный каучук (конкретный) и эластомеры (широкий). Короче говоря, 3D-печать натурального каучука невозможна, потому что материал нельзя расплавить, отвердить или манипулировать таким образом, чтобы это было полезно для любого признанного в настоящее время процесса 3D-печати. Однако при наличии необходимых знаний и оборудования можно напечатать эластомеры на 3D-принтере.

Однако при наличии необходимых знаний и оборудования можно напечатать эластомеры на 3D-принтере.

Эластомеры, пригодные для 3D-печати, включают гибкие нити, такие как термопластичный полиуретан (ТПУ) для моделирования методом наплавления, и гибкие смолы для фотополимеризации в ванне. Во многих случаях поставщики материалов предлагают эти материалы с различными уровнями гибкости, поскольку уровень твердости можно изменить химически.[2]

В последние годы несколько компаний даже нашли способы 3D-печати силиконовой резины — материала, более ценного, чем типичные эластомеры для 3D-печати, благодаря его биосовместимости.

Моделирование методом наплавления (FDM) является наиболее распространенным процессом 3D-печати, поскольку он совместим с рядом доступных термопластичных материалов, таких как PLA, ABS и PETG.

Хотя эти материалы обладают разным уровнем жесткости, ни один из них не является особенно гибким. Исключением в каталоге материалов FDM является категория термопластов, называемых термопластичными эластомерами (TPE), наиболее известным из которых является термопластичный полиуретан (TPU). Печатные характеристики ТПУ и других эластомеров сильно отличаются от характеристик таких жестких материалов, как ПЛА: хотя они имеют очень низкую прочность на растяжение, эти материалы обладают такими свойствами, как гибкость, ударопрочность, высокое удлинение при разрыве и хорошее поглощение ударов.

Печатные характеристики ТПУ и других эластомеров сильно отличаются от характеристик таких жестких материалов, как ПЛА: хотя они имеют очень низкую прочность на растяжение, эти материалы обладают такими свойствами, как гибкость, ударопрочность, высокое удлинение при разрыве и хорошее поглощение ударов.

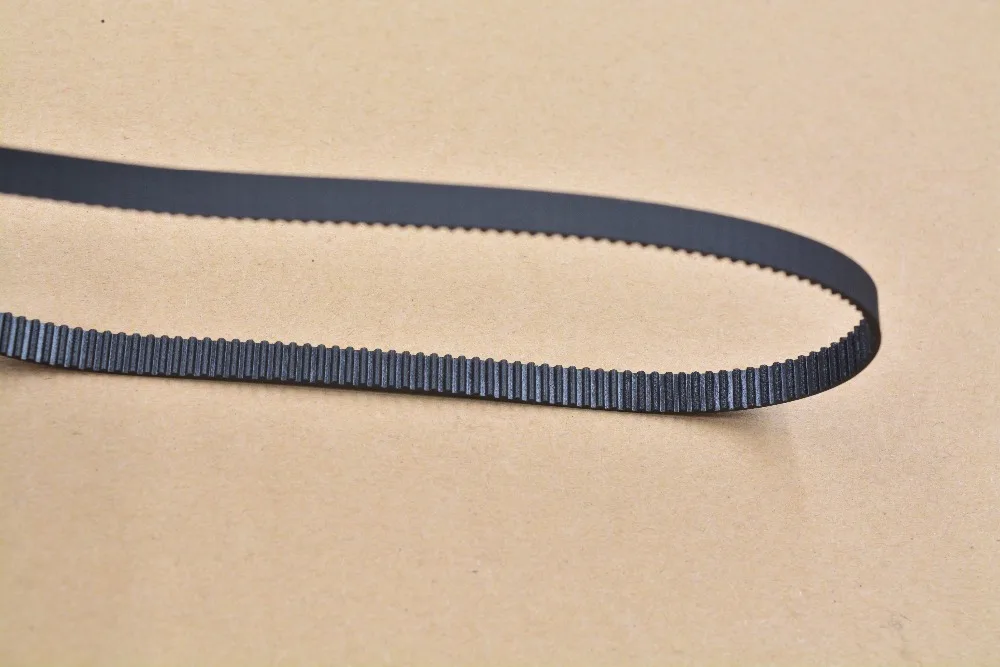

Но есть одна загвоздка. На гибких материалах гораздо труднее печатать, чем на жестких, из-за них часто образуются капли и полосы, а возможности перекрытия невелики. Чтобы смягчить эти проблемы, требуется экструдер с прямым приводом, а принтер должен быть сконфигурирован с низкой скоростью подачи и минимальным втягиванием.

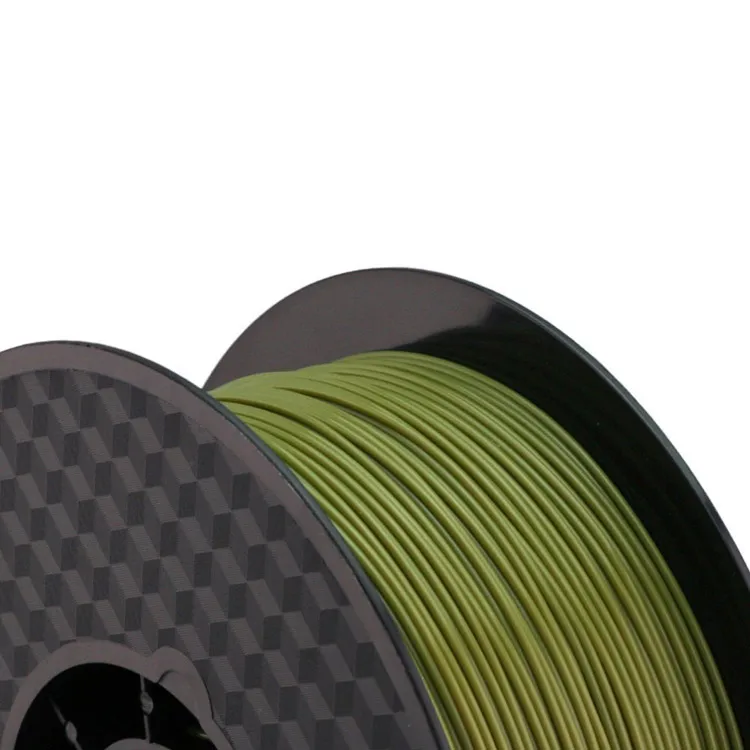

Обычные резиноподобные нити включают:

нить TPE

нить TPU

нить Soft PLA

Гибкие нити подходят для 3D-печатных деталей, таких как гибкие прототипы, уплотнения, мягкие ручки, чехлы для смартфонов, шлепанцы, подошвы для обуви и гасители вибрации.

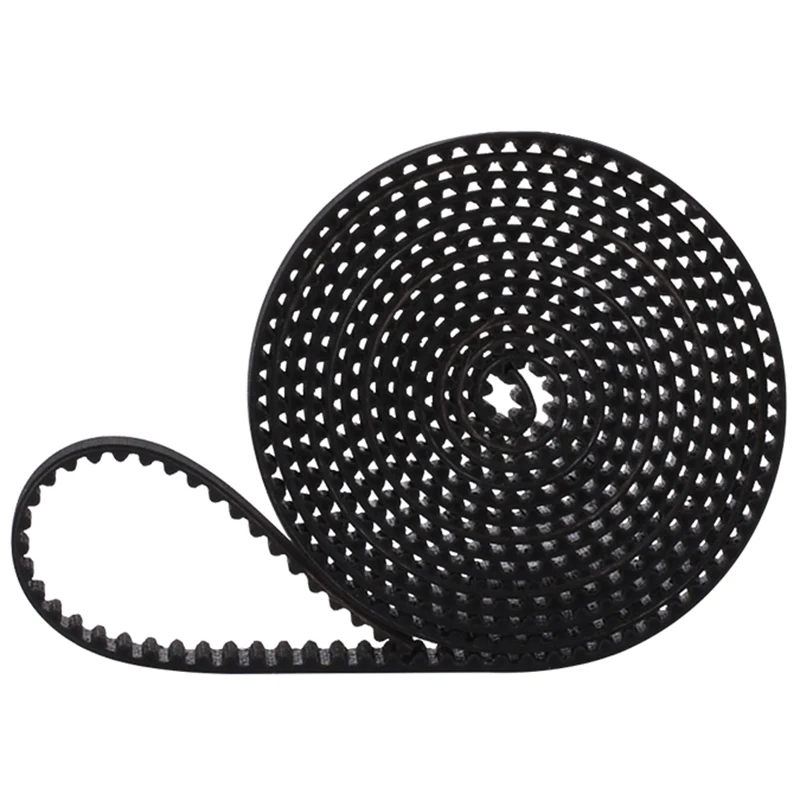

Гибкие нити, такие как TPU, обладают резиноподобными свойствами.

FDM подходит не для всех проектов 3D-печати, поскольку дает некачественную поверхность и ограниченный уровень детализации. К счастью, также можно использовать гибкие материалы для процессов фотополимеризации в ваннах — например, стереолитографии (SLA) и цифровой обработки света (DLP), которые обычно обеспечивают превосходную гладкость и разрешение деталей. Хотя эти технологии менее распространены, чем FDM, их можно найти во многих настольных компьютерах потребительского уровня.

Преимущество использования гибких полимеров заключается в том, что они гораздо более удобны для печати, чем гибкие нити, так как процесс светоотверждения не подвержен таким проблемам, как капли и натяжение. Однако фотополимерные принтеры и смолы дороже, чем оборудование и нити FDM. Гибкие смолы нелегко классифицировать, поскольку каждая формула уникальна для конкретного разработчика материала.

Гибкие смолы подходят для 3D-печатных деталей, таких как гибкие прототипы, прокладки, уплотнения, мягкие ручки, носимые устройства и растягивающиеся корпуса.

Еще один процесс 3D-печати пластиком, подходящий для производства высококачественных резиноподобных деталей, — селективное лазерное спекание (SLS). Хотя SLS обычно ограничивается профессиональными и промышленными применениями, он дает хорошие результаты при использовании таких материалов, как TPE и TPU. Качество печати выше, чем у FDM, и можно изготавливать более крупные детали по сравнению с фотополимеризацией в ванне.

Частные лица и небольшие компании по-прежнему могут получать детали из TPE/TPU, изготовленные с использованием процесса аддитивного производства SLS, используя услугу 3D-печати.

Другими процессами аддитивного производства профессионального уровня, в которых используются гибкие материалы, являются традиционная струйная обработка материалов и Multi Jet Fusion от HP.

Широко доступные технологии 3D-печати, такие как FDM и SLA, не позволяют 3D-печать силиконового каучука — высококачественного эластомера с такими полезными характеристиками, как биосовместимость, термическая стабильность и устойчивость к ультрафиолетовому излучению. Однако некоторые компании разработали новые технологии печати силиконом с многообещающими результатами.

Силиконовый каучук изначально находится в жидкой форме и может стать твердым только путем отверждения, вулканизации или катализа. Для печати силиконом жидкость должна быть выборочно нанесена (например, каплей по требованию), а затем затвердевать с использованием одного из трех процессов. Затем обычно требуется дополнительная стадия отверждения для достижения полной прочности.

Силиконовая 3D-печать не особенно доступна, а некоторые технологии все еще находятся на ранней стадии разработки. Тем не менее, это перспективно в таких областях, как медицинская 3D-печать.

Свойства каучука, которые делают его непригодным для 3D-печати FDM, также применимы — в ограниченной степени — к литью под давлением, поскольку обе технологии основаны на нагревании пластика до точки плавления, а затем на охлаждении и повторном затвердевании.

Как и 3D-печать, литье под давлением позволяет изготавливать гибкие детали из таких материалов, как ТПУ, которые можно обрабатывать как жесткий термопластик (т. е. плавить, формовать, затем охлаждать), сохраняя при этом гибкость и другие характеристики, близкие к резине.

При этом литье жидкого силикона под давлением, особый вариант процесса литья под давлением, который не требует высоких уровней нагрева, имеет дополнительное преимущество, заключающееся в возможности обработки жидкого силиконового каучука (LSR) для таких предметов, как медицинские устройства.

3D-принтеры FDM не могут выдавливать LSR, потому что материал имеет вязкость, аналогичную воде. Однако при литье под давлением жидкого силикона два компонента LSR можно смешать вместе, а затем отвердить в форме для литья под давлением. Несмотря на то, что силикон изначально находится в жидком состоянии, он будет сохранять свою форму, потому что он со всех сторон заключен в форму (в отличие от 3D-печати, где деталь должна поддерживать себя во время сборки). [3]

[3]

Литье жидкого силикона под давлением предлагает даже большую свободу дизайна, чем литье пластмасс под давлением, поскольку силиконовые детали достаточно гибки, чтобы их можно было извлечь из формы без использования углов уклона. Однако высокая вязкость силикона приводит к высокой степени облоя — просачиванию материала через линию разъема.

3D-печать и литье под давлением имеют свои преимущества и недостатки при изготовлении гибких деталей, как показано ниже.

3D printing | Injection molding | ||

Advantages | Disadvantages | Advantages | Disadvantages |

Доступно даже в небольших количествах | Ограниченный ассортимент материалов | Высокая масштабируемость | Высокая стоимость инструментов |

Высокий уровень геометрической свободы | Качество поверхности и детальные ограничения | Подходящие для жидкого силоседа является хорошей альтернативой 3D-печати при изготовлении гибких деталей Альтернативой прямой печати гибких деталей или литью под давлением гибких материалов является 3D-печать жестких форм — с использованием термостойкого материала, такого как ABS, — которые затем могут быть заполнены таким материалом, как жидкость силикон. Пресс-формы могут быть спроектированы с использованием программного обеспечения САПР и изготовлены как любая 3D-печатная деталь. Полость покрывается спреем для снятия формы, затем заполняется двумя частями жидкого силикона, отверждение занимает около 90 минут. Вакуумную камеру можно использовать для дегазации силикона, предотвращая образование пузырьков воздуха. Этот метод медленнее, чем прямая 3D-печать эластомеров, но силикон гораздо более гибок, чем материалы для печати, такие как ТПУ, в дополнение к уникальным преимуществам, таким как биосовместимость. Отпечатанные формы также можно использовать повторно. Если ваши детали должны быть изготовлены из резины любой ценой, то 3D-печать, вероятно, не лучший вариант. Такие методы, как компрессионное формование резины, больше подходят для изготовления деталей из натурального каучука, поскольку материал не требует плавления. Однако 3D-печать предлагает несколько жизнеспособных вариантов печати высокопроизводительных резиноподобных деталей с требуемыми характеристиками, такими как гибкость, ударопрочность и амортизация. Гибкие нити FDM, такие как TPU, отлично подходят для прочных прототипов и простых предметов, таких как ручки с мягким прикосновением, а гибкие смолы подходят для более сложных компонентов. Жесткие 3D-печатные формы также являются отличным средством для быстрого литья силиконовых деталей. [1] Дроссель В.Г., Ихлеманн Дж., Ландграф Р., Эльш Э., Шмидт М. Фундаментальные исследования в области аддитивного производства резины. Полимеры. 2020 Окт;12(10):2266. [2] Что такое ТПУ? [Интернет]. Лубризол. [цитировано 19 октября 2021 г.]. Доступно по адресу: https://www.lubrizol.com/Engineered-Polymers/About/What-is-TPU [3] Bont M, Barry C, Johnston S. Обзор литья под давлением жидкого силиконового каучука: параметры процесса и моделирование процессов. [4] Фаллахи Д., Мирзаде Х., Хорасани МТ. Оценка физической, механической и биосовместимости трех различных типов силиконового каучука. Журнал прикладной науки о полимерах. 2003 6 июня; 88 (10): 2522-9. Струйная печать на резиновых деталях и изделияхРезина — один из самых важных материалов, используемых во всем мире. Каучук, используемый для производства всего, от небольших резиновых лент и ковриков до шин, шлангов, прокладок и другого важного автомобильного и аэрокосмического оборудования, вплетается в ткань нашей повседневной жизни. Прочная, эластичная и универсальная резина обычно используется в различных областях, от химического производства до строительства и производства товаров народного потребления. Из-за прочности каучука и разнообразия его применения этот материал все чаще используется во всем мире, а годовой объем производства каучука увеличился примерно на 6 миллионов тонн за последние 20 лет. Наряду с этим ростом производства каучука все более сложной становится сеть цепочки поставок, используемая для его распределения. Часто пересекая международные границы, эти сети полагаются на отслеживаемые коды и маркировку, чтобы обеспечить учет и отправку всех продуктов и веществ в нужные места. Принимая форму штрих-кодов / QR-кодов, серийных номеров, кодов партий и т. Д., Эти маркировки необходимы как для функционирования цепочки поставок, так и для контроля качества. Таким образом, компании должны применять эти коды ко всем своим продуктам и деталям, чтобы соответствовать отраслевым стандартам и государственным нормам. Для предприятий, которые производят тысячи деталей в день, это может показаться сложной задачей. К счастью, кодирование резиновых изделий в промышленных масштабах не составляет труда при наличии правильной технологии. В InkJet, Inc. мы помогаем компаниям выполнять эти приложения, предоставляя оборудование и чернила, необходимые для быстрого и надежного кодирования продуктов. Важность промышленного кодирования на резиновых изделиях Как один из наиболее часто используемых сегодня промышленных материалов, резиновые детали используются в различных областях производства. Например, медицинские кровати установлены на резиновых колесах, строительные машины оснащены резиновыми гусеницами и шинами, а в полиграфической/бумажной промышленности обычно используются резиновые валики для создания графических изображений. В этих и других отраслях промышленности резиновое оборудование абсолютно необходимо, и поломка каких-либо отдельных частей может привести к катастрофическим последствиям. Следовательно, существуют строгие правила кодирования для обеспечения качества деталей и облегчения любых отзывов, если доказано, что деталь неэффективна. Аэрокосмическая промышленность, например, поддерживает множество руководств, которые определяют:

Если какое-либо из этих правил не соблюдается, компании подвергаются высоким штрафам, отзывам и другим дорогостоящим проблемам, мешающим партнерству. К счастью, создание долговечных кодов, соответствующих нормативным требованиям, не составляет труда, если у вас есть высококачественный струйный принтер.

Найдите струйный принтер, соответствующий потребностям вашей производственной линии Чтобы соответствовать требованиям цепочки поставок и правительственным постановлениям, производителям необходимо использовать надежное оборудование для маркировки, способное противостоять трудностям маркировки промышленного каучука. Эти проблемы принимают различные формы, в том числе:

Компания InkJet, Inc. предлагает различные варианты маркировки, отвечающие этим и многим другим требованиям. Чаще всего мы рекомендуем непрерывный струйный принтер, такой как сенсорный экран DuraCode, или, совсем недавно, инновационный Anser X1, ультрасовременный термоструйный принтер. DuraCode — это большой принтер, способный маркировать подложки в режиме 24/7 и обеспечивающий:

По сравнению с DuraCode, Anser X1 намного компактнее, так как весит всего около пяти фунтов. Тем не менее, он по-прежнему обладает большой мощностью, предоставляя операторам:

Используйте чернила, подходящие для ваших поверхностей При эксплуатации линии промышленной маркировки выбор чернил так же важен, как и выбор оборудования. Все формулы чернил имеют разные свойства, влияющие на то, насколько хорошо они прилипают к поверхностям. Струйная печать на резине может быть особенно сложной из-за цвета и эластичности материала. Если вы не используете совместимые чернила для своих резиновых подложек, коды могут быть либо неразборчивыми, либо уязвимыми для прикосновения, тепла и других факторов окружающей среды. Чтобы помочь компаниям избежать этих проблем, InkJet, Inc. предлагает ряд формул, совместимых с каучуком, в том числе со специальными свойствами, такими как:

Если у нас еще нет формулы, отвечающей всем вашим потребностям, мы также предлагаем услуги по созданию индивидуальных чернил. | |

Конечные изделия полностью

Конечные изделия полностью е.

е. Этот процесс сочетает в себе некоторые преимущества 3D-печати и литья и является недорогим.

Этот процесс сочетает в себе некоторые преимущества 3D-печати и литья и является недорогим.

Полимерная инженерия и наука. 2021 фев; 61 (2): 331-47.

Полимерная инженерия и наука. 2021 фев; 61 (2): 331-47.

Вот как предприятия могут соблюдать строгие правила без ущерба для общей эффективности за счет струйной печати на резиновых деталях.

Вот как предприятия могут соблюдать строгие правила без ущерба для общей эффективности за счет струйной печати на резиновых деталях. е. как определить, являются ли коды достаточно разборчивыми/машиночитаемыми)

е. как определить, являются ли коды достаточно разборчивыми/машиночитаемыми)

Всего комментариев: 0