Вакуумная литьевая машина: Вакуумная литьевая машина

Содержание

Автоматическая вакуумно-литьевая машина FVC

Это производительное оборудование, которое позволяет изготавливать небольшие партии деталей высокого качества без использования дорогой оснастки.

Автоматическая вакуумно-литьевая машина FVC – это ювелирная точность, высочайшая производительность и долгие годы службы. Оборудование разработано специально для литья небольших партий деталей из полиуретанов. Никогда еще вакуумное литье не было таким простым! Для работы на вакуумно-литьевой машине FVC не нужно быть высококлассным специалистом. Работа FVC полностью автоматизирована – оператору остается разместить форму внутри машины и нажать «Старт». Все остальное она сделает сама! Прогрессивный подход в вакуумном литье полиуретана не только позволяет уменьшить выбраковку, но и ускорить процесс изготовления.

Ювелирная точность

Высокая производительность

Простая настройка

Автоматический процесс

Многообразие материалов

Долгий срок службы

Точность

Позволяет с высокой точностью изготовить прототип, максимально приближенный к серийной модели.

Производительность

Автоматизированная система литья и простое управление дают возможность повысить производительность машины в 2 раза.

Надежность

Продуманное инженерное решение и качество изготовления нашего оборудования гарантируют надежность эксплуатации.

Быстрое прототипирование

Технологии быстрого прототипирования нашли свое применение во множестве сфер и будут всегда актуальны для большинства компаний в области приборостроения, исследования и прототипирования.

Подробнее

Кому будет полезна

Вакуумно-литьевая машина FVC позволяет оперативно изготовить небольшую партию опытных образцов для презентации и демонстрации потенциальным заказчикам, при запуске нового продукта.

Машина для вакуумного литья дает возможность быстро создавать полнофункциональные модели, как для проверки собираемости, так и для оценки эргономики и потребительских качеств будущего товара.

Чтобы в кратчайшие сроки создавать высококачественные прототипы нужной формы, размера и цвета методом вакуумного литья.

Качественное прототипирование

Как сделать такую продукцию быстро, качественно и по доступной цене?

Для реализации этой задачи и существует технология вакуумного литья пластиков в силиконовые формы. Благодаря ей по всему миру выпускаются детали без особых затрат на подготовку производства. Силиконовая форма максимально проста в изготовлении и позволяет произвести порядка 25 деталей. Особенность таких форм заключается в том, что силикон дает возможность скопировать фактуру изделия с ювелирной точностью. Также можно выпускать продукцию любого цвета, с глянцевой, шероховатой или матовой поверхностью и даже прозрачные. Изделие может быть твердым, гибким, термостойким (до 140°C).

Преимущества

Современность

Машина разработана для Индустрии 4. 0 — проста в освоении и использовании

0 — проста в освоении и использовании

Автоматизация

Процессы подачи компонентов, перемешивания и заливки полностью автоматизированы

Производительность

Производительность в 2 раза выше, чем у полуавтоматических машин

Удобство

Контроль более чем 10 параметров, 100 ячеек памяти для программ заливки

Продуманность

Специальные реакторы для компонентов: подогрев, перемешивание, вакуумирование

Оптимизация

В работе можно использовать любой двухкомпонентный материал для заливки

Образцы изделий

Хотите узнать стоимость?

Получить предложение с ценами

FVC-2A

- 800х650х1490

Размер камеры (ШхГхВ), мм

- 750х600х650

Макс.

размер формы (ШхГхВ), мм

размер формы (ШхГхВ), мм - 3000

Макс. объем заливки, мл

- 100

Объем реакторов для компонентов, л

- 110

Время набора вакуума, сек

- 100

Производительность вакуумного насоса, м3/ч

FVC-3A

- 1000х800х1490

Размер камеры (ШхГхВ), мм

- 950х750х700

Макс.

размер формы (ШхГхВ), мм

размер формы (ШхГхВ), мм - 3000

Макс. объем заливки, мл

- 100

Объем реакторов для компонентов, л

- 140

Время набора вакуума, сек

- 150

Производительность вакуумного насоса, м3/ч

FVC-4A

- 1200х800х1490

Размер камеры (ШхГхВ), мм

- 1150х750х830

Макс.

размер формы (ШхГхВ), мм

размер формы (ШхГхВ), мм - 5000

Макс. объем заливки, мл

- 100

Объем реакторов для компонентов, л

- 190

Время набора вакуума, сек

- 150

Производительность вакуумного насоса, м3/ч

вакуумное литье пластмасс в силикон / Хабр

Для тех, кто не смог посетить Top 3D Expo, рассказываем о мелкосерийном производстве пластиковых деталей методом вакуумного литья в силикон, мастер-класс по которому был организован на конференции с помощью наших друзей из «Фолипласт».

Видео

Схема мелкосерийного производства из пластмассы

Сначала производится 3D-сканирование необходимой детали, далее — создается 3D-модель и, с помощью одного из методов 3D-печати, изготавливается прототип/мастер-модель, на основании которой уже можно получить, с помощью вакуумно-литьевых систем и силиконовой оснастки, партию готовых полиуретановых деталей.

Назначение технологии вакуумного литья

На текущий момент серийность всех изделий по России снижается и находится в области мелких/средних серий. Таким образом, технология вакуумного литья стала востребована для производства таких серий.

Преимущества вакуумного литья

Главное преимущество — очень короткие сроки изготовления, после создания 3D-модели, и использование материалов с различными свойствами, в том числе и двухкомпонентных полиуретанов, которые имитируют основные пластмассы и резину. При этом изделия не имеют внешних отличий и полностью соответствуют изделиям изготовленным на традиционном термопластавтомате (ТПА) из классичего материала, и подойдут для отработки технологии. Фактура поверхности зависит от технологии 3D-печати прототипа. Соответственно, если вы хотите получить качество как после ТПА, то необходима доводка прототипа. В большинстве случаев это ручной труд и для его сокращения мы используем технологию стереолитографии в 3D-печати прототипов.

Фактура поверхности зависит от технологии 3D-печати прототипа. Соответственно, если вы хотите получить качество как после ТПА, то необходима доводка прототипа. В большинстве случаев это ручной труд и для его сокращения мы используем технологию стереолитографии в 3D-печати прототипов.

Оборудование

Мы сосредоточились на двух производителях вакуумных литьевых систем — это немецкая компания KLM и китайская компания WINGS TECHNOLOGY. В таблице выделены зеленым цветом самые основные/важные параметры, на которые следует обратить внимание при подборе оборудования.

Вакуумные литьевые системы KLM, Германия

Вакуумные литьевые системы WINGS TECHNOLOGY, Китай

Вспомогательное оборудование

При изготовлении силиконовых форм и литье в них используется вспомогательное оборудование — термошкаф (нагревание материалов до 40 градусов перед заливкой, полимеризация при 60/70/80 градусах), вакуумный миксер (для изготовления силиконовой оснастки — одновременное вакуумирование и перемешивание силикона, удаление пузырьков воздуха из силикона), дозатор силикона (автоматическая дозировка и подача силикона).

Материалы

Используются полиуретаны и силиконы для литья. На рынке достаточно большое количество компаний предлагающих материалы, основные производители представлены ниже.

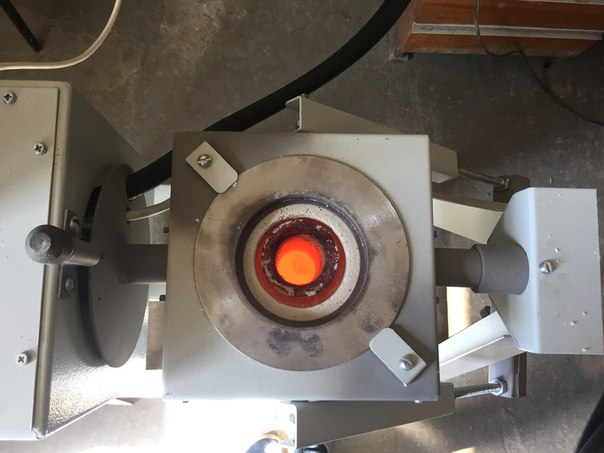

Вакуумно-литьевая машина изнутри

Машина состоит из следующих основных элементов:

Вакуумный шкаф. Конструкция из нержавеющей стали, выкачивает воздух из рабочей камеры.

2. Литьевая система, состоящая из двух чашек, А и Б, каждая для своего компонента, а также системы подачи и смешивания.

Устройство литьевой системы:

Технология

Технология вакуумного литья состоит из следующих основных этапов:

1. Мастер-модель, подготовка:

2. Создание линии разъема:

3. Литниковая система:

4. Сборка контейнера:

5. Заливка мастер-модели силиконом

6. Разборка контейнеров

7. Разрезание формы, извлечение мастер-модели

Необходимо использовать вакуумирование для извлечения влаги из компонентов, иначе полиуретан может начать кипеть. Используются практически безусадочные компоненты мы можем получить 14 квалитет точности на изделиях. Пока ни один из видов 3D-печати не может предложить такое качество изделий из пластмассы, как вакуумное литье при мелком или серийном выпуске. Начиная от 3-5 изделий, экономически более выгодно использовать вакуумное литье вместо 3D-печати.

Используются практически безусадочные компоненты мы можем получить 14 квалитет точности на изделиях. Пока ни один из видов 3D-печати не может предложить такое качество изделий из пластмассы, как вакуумное литье при мелком или серийном выпуске. Начиная от 3-5 изделий, экономически более выгодно использовать вакуумное литье вместо 3D-печати.

Демонстрация технологии

Демонстрируем изготовление изделия на компактной машине HVC-M.

В термопечи разогреваем силиконовую форму.

Обрабатываем силиконовую форму разделительным составом (силиконовый спрей).

Закладываем в форму металлические стержни, для формирования достаточно точных отверстий на изделии.

Собираем и закрепляем форму металлическими скобами с помощью степлера. Стойкость формы — порядка 25 циклов, можно увеличить количество циклов до 50-70, если не так важна геометрическая точность размеров изделий.

Наносим скотч, для предотвращения вытекания излишков полиуретана из формы через линию разъема.

Размещаем воронку.

Подготавливаем требуемое количество необходимых компонентов (масса заливки составляет 120 грамм — для этого необходимо 40 грамм компонента А и 80 грамм компонента Б.

Закладываем чашку с компонентом А в камеру и монтируем смесительную лопатку.

Готовим компонент Б и закладываем чашку с компонентом в камеру.

Закрываем камеру и включаем вакуум (вакуумирование продолжается около 10 минут).

Процесс подготовки завершен. Производим смешивание компонентов и засекаем 2,5 минуты.

Смесь готова к заливке в форму. Переворачиваем чашу с компонентом Б вниз с помощью поворота тумблера и компоненты через воронку поступают в форму.

Выключаем вакуум и наблюдаем как воздух выходит из формы, компоненты заполняют ее.

Нагнетаем воздух в камеру.

Процесс заливки закончен.

Открываем вакуумный шкаф и размещаем форму в термошкафу для последующей полимеризации, которая занимает около 30 минут для данного материала.

Наша отливка готова. В идеале, ее необходимо обдуть холодным воздухом, так как она еще эластична.

Мы получили функциональное готовое изделие с необходимой фактурой поверхности, необходимого нам цвета, необходимыми физико-механическими свойствами, у которой осталось удалить облой и элементы литниковой системы.

Различия между классическим и автоматизированным вакуумным литьем

Классическая схема вакуумного литья

Автоматизированная схема вакуумного литья

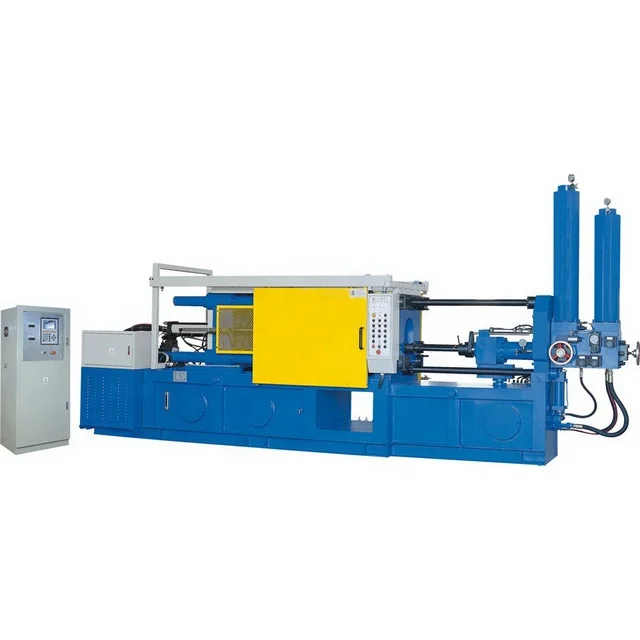

На текущий момент широко используется автоматизированная схема вакуумного литья. Дозировка, подача, подготовка, вакуумирование смеси и заливка в форму происходят в автоматическом режиме, в одном узле. Такая схема позволяет в разы сократить цикл заливки, то есть — 4 минуты в автоматическом варианте, против 12 минут в классическом. Весь процесс сокращается, примерно, в 1,6 раза.

Автоматизированные литьевые машины:

Полностью автоматизированная линия вакуумного литья. В России пока таких линий нет, но можно заказать:

В России пока таких линий нет, но можно заказать:

Схема автоматической линии вакуумного литья:

Вакуумное литье пластика в силикон — оптимальный способ производства малых и средних партий изделий, твердо занимающий свои позиции между 3D-печатным прототипированием и фабричным серийным производством и обеспечивающий разумную стоимость изделий при сохранении высокого качества.

Заказать штучное и малосерийное вакуумное литье пластика в силикон, а также приобрести оборудование и материалы для него можно в Top 3D Shop — подберем оптимальный вариант под любые задачи.

Введение в вакуумную формовку

Несколько современных удобств, которыми мы пользуемся каждый день, стали возможными благодаря вакуумной формовке. Без этого универсального производственного процесса спасательные медицинские устройства, упаковка для пищевых продуктов и автомобили могли бы выглядеть совсем по-другому.

Читайте дальше, чтобы узнать, как низкая стоимость и эффективность вакуумного формования делают его отличным вариантом для коммерческих производителей, независимых мастеров и домашних мастеров.

В этом руководстве вы найдете подробное введение в вакуумную формовку, в том числе:

Обзор процесса вакуумной формовки.

Как создавать формы для вакуумной формовки.

Преимущества и недостатки вакуумной формовки.

Как вакуумное формование используется как в коммерческих целях, так и самостоятельно.

Краткий кейс по вакуумному формованию и 3D-печати.

Вакуумное формование — это производственный метод, используемый для придания формы пластиковым материалам. В процессе вакуумного формования лист пластика нагревается, а затем вытягивается вокруг одной формы с помощью всасывания.

Вакуумное формование используется для широкого спектра производственных применений, начиная от небольших нестандартных деталей, изготавливаемых на настольных устройствах, и заканчивая крупными деталями, изготавливаемыми на автоматизированном промышленном оборудовании.

Термоформование — это производственный процесс, при котором лист пластика нагревают, чтобы он стал гибким, затем ему придают форму или форму с помощью пресс-формы, а затем обрезают для создания конечной детали или изделия. Вакуумное формование и формование под давлением являются двумя наиболее популярными типами процессов термоформования. Основное различие между вакуумным формованием и другими процессами термоформования заключается в методах, используемых для формирования деталей, а также в количестве и типе используемых форм.

Вакуумное формование и формование под давлением являются двумя наиболее популярными типами процессов термоформования. Основное различие между вакуумным формованием и другими процессами термоформования заключается в методах, используемых для формирования деталей, а также в количестве и типе используемых форм.

Вакуумное формование — это простейший тип термоформования пластмасс, при котором используется одна форма и вакуумное давление для получения детали желаемой геометрии. Он идеально подходит для деталей, которые должны быть точно сформированы только с одной стороны, например, контурная упаковка для продуктов питания или электроники.

Существует два основных типа слепков: охватываемые, или позитивные (выпуклые), и охватывающие, или негативные, вогнутые. В формах с выступами лист пластика помещается поверх формы, чтобы очертить внутренние размеры пластиковой детали. В женских формах лист термопласта помещается внутрь формы для точного формирования внешних размеров детали.

При формовании под давлением нагретый лист пластика вдавливается (отсюда и название) между двумя формами вместо того, чтобы затягиваться вокруг одной формы с помощью всасывания. Формование под давлением идеально подходит для изготовления пластиковых деталей или деталей, которые должны иметь более точную форму с обеих сторон и/или требуют более глубокой вытяжки (они должны проходить дальше/глубже в форму), например, корпусов приборов, которые должны выглядеть эстетично. на внешней стороне и защелкнуть или подогнать по размеру на внутренней стороне.

Процесс поэтапной вакуумной формовки работает следующим образом:

Зажим: лист пластика помещается в открытую раму и фиксируется на месте.

Нагрев: пластиковый лист размягчается с помощью источника тепла до тех пор, пока он не достигнет соответствующей температуры формования и не станет гибким.

Вакуум: Каркас, содержащий нагретый гибкий лист пластика, опускается на форму и втягивается на место с помощью вакуума с другой стороны формы.

Женские (или выпуклые) формы должны иметь крошечные отверстия, просверленные в щелях, чтобы вакуум мог эффективно вытягивать термопластический лист в соответствующую форму.

Женские (или выпуклые) формы должны иметь крошечные отверстия, просверленные в щелях, чтобы вакуум мог эффективно вытягивать термопластический лист в соответствующую форму.Охлаждение: После того, как пластик сформировался вокруг формы или в форме, ему необходимо охладиться. Для более крупных изделий иногда используются вентиляторы и/или охлаждающий туман, чтобы ускорить этот этап производственного цикла.

Высвобождение: После того, как пластик остынет, его можно извлечь из формы и освободить от каркаса.

Обрезка: готовую деталь нужно будет вырезать из лишнего материала, а края, возможно, придется обрезать, отшлифовать или сгладить.

Вакуумное формование — это относительно быстрый процесс, при котором этапы нагрева и вакуумирования обычно занимают всего несколько минут. Однако, в зависимости от размера и сложности изготавливаемых деталей, охлаждение, обрезка и создание пресс-форм могут занять значительно больше времени.

Многие производители, дизайнеры и другие специалисты выбирают вакуумную формовку, поскольку она предлагает сочетание гибкости конструкции при относительно низкой стоимости по сравнению с другими методами производства. К преимуществам вакуумного формования относятся:

Вакуумное формование, особенно для небольших производственных циклов (250-300 единиц в год), обычно более доступно, чем другие методы производства, такие как литье пластмасс под давлением. Доступность вакуумного формования во многом обусловлена более низкой стоимостью оснастки и прототипирования. В зависимости от площади поверхности изготавливаемых деталей и размеров зажимной рамы оснастка для литья под давлением может стоить в два-три раза дороже, чем оснастка для термоформования пластмасс или вакуумформования.

Вакуумное формование занимает меньше времени, чем другие традиционные методы производства, поскольку инструменты можно изготавливать быстрее. Время производства инструментов для вакуумной формовки обычно вдвое меньше времени, необходимого для производства инструментов для литья под давлением. Когда для создания пресс-форм используются 3D-принтеры, время обработки может быть еще меньше. Повышая эффективность производственного процесса, вакуумное формование позволяет предприятиям быстрее передавать потребителям новые конструкции.

Когда для создания пресс-форм используются 3D-принтеры, время обработки может быть еще меньше. Повышая эффективность производственного процесса, вакуумное формование позволяет предприятиям быстрее передавать потребителям новые конструкции.

Вакуумное формование дает разработчикам и производителям возможность тестировать новые конструкции и создавать прототипы без значительных накладных расходов или задержек. Формы могут быть изготовлены из дерева, алюминия, конструкционного пенопласта или пластика, напечатанного на 3D-принтере, поэтому их легче заменять и/или модифицировать по сравнению с другими производственными процессами.

Дик Тил использовал вакуумную формовку для испытаний прототипов деталей снегоходов John Deere в конце 1970-х и начале 80-х, в основном потому, что это сделало инструменты недорогими. В книге «Снегоходы John Deere: разработка, производство, конкуренция и эволюция, 1971–1983 годы» авторы объясняют, что «беспроигрышная ситуация была создана с более дешевыми деталями и меньшими инвестициями в производство инструментов».

Вакуумное формование также дает дизайнерам возможность предлагать клиентам больше вариантов цвета и индивидуальной настройки. Это дает многим предприятиям свободу предлагать уникальные конструкции и производить индивидуальные продукты, такие как зубные фиксаторы, для клиентов по доступной цене.

Производители часто используют вакуумное формование для производства пищевых контейнеров и деталей для медицинской промышленности, поскольку оно совместимо с пластмассами, которые можно стерилизовать или сохранять свободными от загрязнений. Например, полиэтилен высокой плотности (HDPE) часто используется для вакуумного формования контейнеров для хранения пищевых продуктов.

Устойчивость полиэтилена высокой плотности к кислотным соединениям делает его подходящим материалом для вакуумной формовки контейнеров для чистящих средств. Пластмассы медицинского назначения используются в вакуумной формовке для создания деталей, которые могут выдерживать процессы стерилизации и соответствовать строгим медицинским и/или фармацевтическим нормам.

Хотя вакуумное формование имеет ряд преимуществ, оно имеет некоторые ограничения. Вакуумная формовка подходит только для деталей с относительно тонкими стенками и простой геометрией. Готовые детали могут иметь разную толщину стенок, а вогнутые детали с глубокой вытяжкой трудно изготовить с помощью вакуумного формования.

Кроме того, в то время как вакуумное формование часто является наиболее рентабельным выбором для малых и средних объемов производства, другие процессы производства пластмасс могут быть более доступными для очень больших производственных циклов.

В современном обществе было бы проблемой прожить целый день, не соприкоснувшись хотя бы с одной деталью, изготовленной методом вакуумной формовки. Этот производственный процесс используется для производства широкого спектра деталей в самых разных отраслях промышленности, в том числе:

Производители используют вакуумное формование для создания ряда деталей автомобилей, автобусов, лодок и самолетов. В автомобилях все, от бамперов до напольных ковриков и даже кузовов грузовиков, изготавливается методом вакуумной формовки.

В автомобилях все, от бамперов до напольных ковриков и даже кузовов грузовиков, изготавливается методом вакуумной формовки.

Посмотрите, как работает крупнейшая в мире ротационная вакуум-формовочная машина.

Вакуумное формование позволяет автомобильным компаниям производить различные варианты цвета и деталей для потребителей и дает дизайнерам свободу тестировать новые прототипы в процессе разработки.

Производители также используют вакуумное формование для производства многих промышленных ящиков и контурных контейнеров для машин.

Посмотрите, как акриловые вывески или световые люки производятся с помощью вакуумной формовки,

Вакуумная формовка — отличный способ изготовления деталей, которые в основном используются снаружи или могут вступать в контакт с источником тепла, поскольку промышленные производители могут использовать различные огнестойкие и устойчивые к ультрафиолетовому излучению материалы. Например, огнестойкий поливинилхлорид (ПВХ) UL 94 V-0 и акриловый фильтр с УФ-фильтром (ПММА) могут формоваться в вакууме.

Если вы покупаете продукт из пластика, который соответствует дизайну этого продукта, есть большая вероятность, что упаковка была изготовлена путем вакуумного формования. Бритвы, зубные щетки, электроника, косметика и чистящие средства часто поставляются в вакуумной упаковке.

Этот лоток изготовлен с использованием вакуумной формовки. (источник)

Кроме того, с помощью вакуумного формования часто изготавливаются рекламные дисплеи, дисплеи для торговых точек (POP) и торцевые крышки продуктовых проходов.

Вакуумное формование часто используется для упаковки пищевых продуктов, поскольку оно совместимо с пищевым пластиком и позволяет производить детали, которые легко дезинфицировать.

Эти богато украшенные шоколадные конфеты были изготовлены в формах вакуумной формовки и лежат в прозрачном лотке вакуумной формовки. Прочтите наше руководство, чтобы узнать, как создавать нестандартные формы для шоколада с помощью 3D-печати.

Контейнеры для фруктов, пластиковые коробки для яиц и лотки для крекеров часто изготавливаются под вакуумом.

Перечень товаров народного потребления, изготовленных методом вакуумной формовки, обширен. Производители могут создавать продукты, в том числе детские игрушки, дорожные аксессуары и предметы домашнего декора, используя вакуумное формование.

Посмотрите это видео, чтобы узнать, как изготавливаются чемоданы с жестким корпусом с помощью вакуумной формовки.

Медицинские детали и компоненты, которые должны быть антимикробными или устойчивыми к загрязнениям, часто изготавливаются методом вакуумного формования.

Эти вакуумно-формованные лотки обеспечивают безопасность медицинских компонентов. (источник)

Это включает медицинскую упаковку, фармацевтические лотки, в которые упакованы таблетки, компоненты больничных коек, а также внешние детали аппаратов МРТ и КТ.

Вакуумное формование используется в различных отраслях промышленности для создания нестандартных и уникальных деталей, таких как реквизит для спецэффектов.

Посмотрите это видео, в котором Адам Сэвидж объясняет, как работает вакуумная формовка, и создает нестандартную опору.

Вакуум-формовочные машины сильно различаются по размеру, стоимости, сложности и возможностям, что означает, что независимые дизайнеры, любители и коммерческие производители с любым уровнем квалификации могут найти подходящую машину. Вакуум-формовочные машины варьируются от небольших настольных моделей, которые стоят несколько сотен долларов, до промышленных машин, которые стоят тысячи.

Вот несколько примеров ассортимента вакуум-формовочных машин:

Промышленные вакуум-формовочные машины , такие как промышленные вакуум-формовочные машины от Ridat или Belovac, идеально подходят для коммерческого применения и производства крупных деталей.

Настольные вакуум-формовочные машины , такие как Mayku FormBox, в которых для создания вакуума используется стандартный пылесос, отлично подходят для малого бизнеса и профессионалов на дому.

Самодельные вакуум-формовочные машины также могут справиться с работой, а процесс сборки станет отличным образовательным проектом для детей и подростков.

При использовании вакуум-формовочной машины всегда соблюдайте инструкции производителя, надевайте защитное снаряжение и используйте машину только в хорошо проветриваемом помещении.

Различные термопласты совместимы с вакуумным формованием. Некоторые из наиболее часто используемых пластиков включают:

Акрил (ПММА)

Акрилонитрилбутадиенстирол (АБС)

Поликарбонат (ПК)

Полиэтилен (ПЭ)

Полиэтилентерефталатгликоль (PETG)

Полипропилен (ПП)

Полистирол (ПС)

Поливинилхлорид (ПВХ)

У дизайнеров и производителей есть несколько вариантов изготовления оснастки для производства вакуумной формовки. Гибкость является основным преимуществом вакуумного формования как производственного метода, и каждый тип производственного процесса пресс-формы предлагает уникальные преимущества и ограничения. Вот некоторые из наиболее популярных:

Многие предприятия обращаются к 3D-печати для создания пресс-форм для вакуумной формовки, потому что она предлагает быстрое время выполнения работ и низкую цену, особенно для небольших тиражей, нестандартных деталей и прототипов. 3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм.

3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм.

Прочтите наше подробное руководство по созданию 3D-печатных форм для вакуумной формовки или загрузите нашу белую книгу, чтобы узнать больше о быстром термоформовании малых объемов с помощью 3D-печатных форм.

Любители, домашние мастера и дизайнеры, желающие быстро вылепить прототип, могут использовать пластилин для лепки, чтобы создать форму для вакуумной формовки. Однако следует отметить, что формы, изготовленные из пластилина для лепки, вряд ли прослужат дольше нескольких использований. Тепло, связанное с вакуумным формованием, может привести к растрескиванию и быстрому разрушению глиняных форм.

Кроме того, важно дать глиняным формам достаточно времени для высыхания, прежде чем использовать их для вакуумной формовки. Вся вода должна быть полностью выпарена или высушена из глины, чтобы она не препятствовала вакууму и не повредила оборудование для вакуумной формовки.

Деревянные формы значительно более долговечны, чем глиняные, и могут выдерживать от нескольких сотен до нескольких тысяч запусков, прежде чем испортятся. Как независимые дизайнеры, так и коммерческие производственные линии используют деревянные формы для создания своей продукции. Выбор более прочной древесины, такой как дуб, может еще больше увеличить срок службы деревянной формы. Деревянные формы — отличный выбор для более толстых форм с минимальным количеством мелких деталей.

Ограничение этого типа пресс-формы заключается в том, что она будет немного расширяться и сжиматься в процессе вакуумного формования. В конце концов, это может привести к растрескиванию, расщеплению или деформации деревянной формы. Тем не менее, древесина является отличным выбором для многих дизайнов форм, и с помощью этого материала легко создавать конструкции с помощью нескольких простых инструментов для деревообработки.

Алюминиевые формы дороже и требуют больше времени для производства (время выполнения работ может составлять от двух недель до двух месяцев), чем другие варианты оснастки. Из-за этого литые или обработанные алюминиевые формы не так часто используются для небольших тиражей или прототипов, но часто используются для крупносерийного производства. Промышленные вакуум-формовочные машины часто включают алюминиевые инструменты, поскольку считается, что эти формы имеют один из самых продолжительных сроков службы инструментов, доступных для вакуумного формования.

Из-за этого литые или обработанные алюминиевые формы не так часто используются для небольших тиражей или прототипов, но часто используются для крупносерийного производства. Промышленные вакуум-формовочные машины часто включают алюминиевые инструменты, поскольку считается, что эти формы имеют один из самых продолжительных сроков службы инструментов, доступных для вакуумного формования.

Формы из конструкционной пены могут быть экономичной альтернативой формам из литого алюминия, обеспечивая сопоставимую долговечность. Детали из конструкционного пенопласта легче, чем литой алюминий, что также может быть большим преимуществом на некоторых производственных линиях.

Ashford Orthodontics, крупнейшая специализированная ортодонтическая лаборатория в Великобритании, является пионером в производстве стоматологических приспособлений с использованием сочетания 3D-печати и вакуумного формования. Используя оба этих метода производства, они сократили общее время производства по сравнению с конкурентами и позволили клиницистам обеспечить более быстрое и беспрепятственное обслуживание пациентов.

Компания Ashford Orthodontics может доставить ретейнеры и другие приспособления врачам-клиницистам всего через 48 часов после получения цифровых сканов, и все это благодаря точно организованному круглосуточному производственному циклу. Когда лаборатория получает новый заказ, они просматривают цифровые сканы, проектируют движения зубов в стоматологическом программном обеспечении САПР, а затем отправляют их на мощный парк 3D-принтеров лаборатории для ночной печати. На следующий день распечатанные копии зубов пациентов используются в качестве форм для вакуумного формования прозрачных ретейнеров и элайнеров.

Техник Ashford Orthodontics использует вакуум-формовочную машину для изготовления прозрачных элайнеров.

Формех | Вакуумно-разборные машины | Vakuumformen von Kunststoff

Термоформование — один из старейших методов обработки пластмасс. Изделия вакуумной формовки окружают нас повсюду и играют важную роль в нашей повседневной жизни. Процесс включает в себя нагревание пластикового листа до мягкости, а затем надевание его на форму. Применяется вакуум, всасывающий лист в форму. Затем лист выталкивается из формы.

Применяется вакуум, всасывающий лист в форму. Затем лист выталкивается из формы.

1- Является ли вакуумное формование важным процессом/технологией?

Вакуумное формование зародилось в 1930-х годах, но сегодня оно остается все более актуальным.

Никакой альтернативный процесс не может сравниться с низкой стоимостью, простотой инструментов, эффективностью и скоростью тиражирования для прототипирования и небольших серий определенных форм. Одним из основных преимуществ вакуумного формования является скорость, с которой можно производить инструменты, а стоимость по сравнению с литьем под давлением значительно дешевле.

Сочетание вакуумного формования с новыми технологиями, такими как 3D-печать для проектирования инструментов, технология термоформируемых чернил и декорирование в форме, открывает новые возможности и преимущества, используемые крупнейшими мировыми брендами и учреждениями. Formech сотрудничает с Dupont, BASF, Кембриджским университетом и многими другими международными технологическими центрами для проведения исследований новых передовых композитных материалов, которые откроют новые возможности вакуумного формования для высокотехнологичных отраслей. Ведущие мировые компании в области материаловедения продолжают инвестировать в разработку термоформуемых пластиков, которые более эффективны в обработке и безопаснее для окружающей среды. Инженерные и композитные пластики, как правило, гораздо более требовательны к формованию или требуют промышленного оборудования. В настоящее время Formech предлагает ряд высокопроизводительных и компактных машин, обеспечивающих возможности промышленной обработки в лабораторных условиях для эффективного тестирования и исследований новых материалов.

Ведущие мировые компании в области материаловедения продолжают инвестировать в разработку термоформуемых пластиков, которые более эффективны в обработке и безопаснее для окружающей среды. Инженерные и композитные пластики, как правило, гораздо более требовательны к формованию или требуют промышленного оборудования. В настоящее время Formech предлагает ряд высокопроизводительных и компактных машин, обеспечивающих возможности промышленной обработки в лабораторных условиях для эффективного тестирования и исследований новых материалов.

2- Вакуумное формование, 3D-печать и литье под давлением

Каждый процесс существует по уважительной причине, и обычно каждый процесс занимает свое место в полном производственном спектре. Вакуумное формование является реальной альтернативой 3D-печати и литью под давлением, если смотреть на общую картину, принимая во внимание время и стоимость инструментов, сложность требуемой детали, отделку, количество и время доставки. Когда вы рассмотрите все эти важные аспекты, станет ясно, что вакуумное формование, 3D-печать и литье под давлением играют свою роль.

Когда вы рассмотрите все эти важные аспекты, станет ясно, что вакуумное формование, 3D-печать и литье под давлением играют свою роль.

Для создания одноразовых прототипов сложной формы 3D-печать дает определенные преимущества по сравнению с вакуумным формованием и большинством других процессов благодаря возможности создавать завершенные готовые компоненты без конструктивных ограничений и необходимости обрезки.

В Formech мы используем 3D-печать как дополнительный процесс вакуумного формования для решения большинства дизайнерских задач. 3D-печать открывает новые возможности для творчества и универсальности в конструировании инструментов с экономичным и простым тиражированием при использовании в сочетании с вакуумным формованием. Большинство ведущих мировых дизайн-лабораторий используют оба метода последовательно.

3- Области применения вакуумной формовки

Не каждая конструкция или форма подходит для вакуумной формовки, но она остается наиболее экономичным и эффективным методом обработки самого разнообразного спектра операций по переработке пластмасс. Вакуум-формовочные машины Formech используются крупными клиентами, такими как Apple, Google, Disney, Большой балет, Ford, Tesla, Ferrero Rocher, Nestle, Makita, Royal Air Force, Philips, Йельский университет, Dupont и многими другими в области электроники, кино и театр, автомобильная, аэрокосмическая, кондитерская, упаковочная, образовательная и многие другие сферы применения. Постоянно растущая популярность вакуумного формования среди этих ведущих компаний и учреждений демонстрирует, что этот процесс остается выбором номер один для самых разнообразных применений.

Вакуум-формовочные машины Formech используются крупными клиентами, такими как Apple, Google, Disney, Большой балет, Ford, Tesla, Ferrero Rocher, Nestle, Makita, Royal Air Force, Philips, Йельский университет, Dupont и многими другими в области электроники, кино и театр, автомобильная, аэрокосмическая, кондитерская, упаковочная, образовательная и многие другие сферы применения. Постоянно растущая популярность вакуумного формования среди этих ведущих компаний и учреждений демонстрирует, что этот процесс остается выбором номер один для самых разнообразных применений.

4- Этическое использование пластмасс

Использование пластмасс в дизайне продукции, упаковке и крупносерийном производстве остается деликатным вопросом и часто вызывает споры. Выбор любого материала, будь то бумага, пластик или металл, первичный или переработанный, оказывает воздействие на окружающую среду. Для некоторых применений до сих пор нет подходящих альтернатив использованию термопластичных материалов, когда речь идет о стоимости, сроке службы и сохранении содержимого. Подобно источникам энергии, полученным из атомной энергии, ископаемого топлива, ветра и солнца, каждый метод имеет свои преимущества и недостатки, если принять во внимание все факты.

Подобно источникам энергии, полученным из атомной энергии, ископаемого топлива, ветра и солнца, каждый метод имеет свои преимущества и недостатки, если принять во внимание все факты.

Компания Formech стремится свести к минимуму воздействие обработки термопластичных материалов на окружающую среду, применяя кварцевый нагрев с эффективным управлением энергопотреблением во всех наших машинах. Все станки Formech могут быть легко оснащены точными редукционными окнами, чтобы свести к минимуму использование и отходы пластика, где это возможно. Тесно сотрудничая с ведущими мировыми компаниями и учреждениями в области материаловедения, мы полностью поддерживаем разработку и использование материалов, снижающих воздействие на окружающую среду.

Машины для вакуумной формовки и формовки широко используются в учебных программах высших учебных заведений наиболее технически развитых колледжей и университетов по всему миру. Даже спустя более 80 лет вакуумное формование является постоянно развивающейся технологией, и мы рады быть в авангарде новых исследований и возможностей.

Всего комментариев: 0