Резина для 3д печати: Как печатать резиной на 3D-принтере [2020]

Содержание

Основные виды пластика применяемые в 3д печати / Статьи

Поделиться:

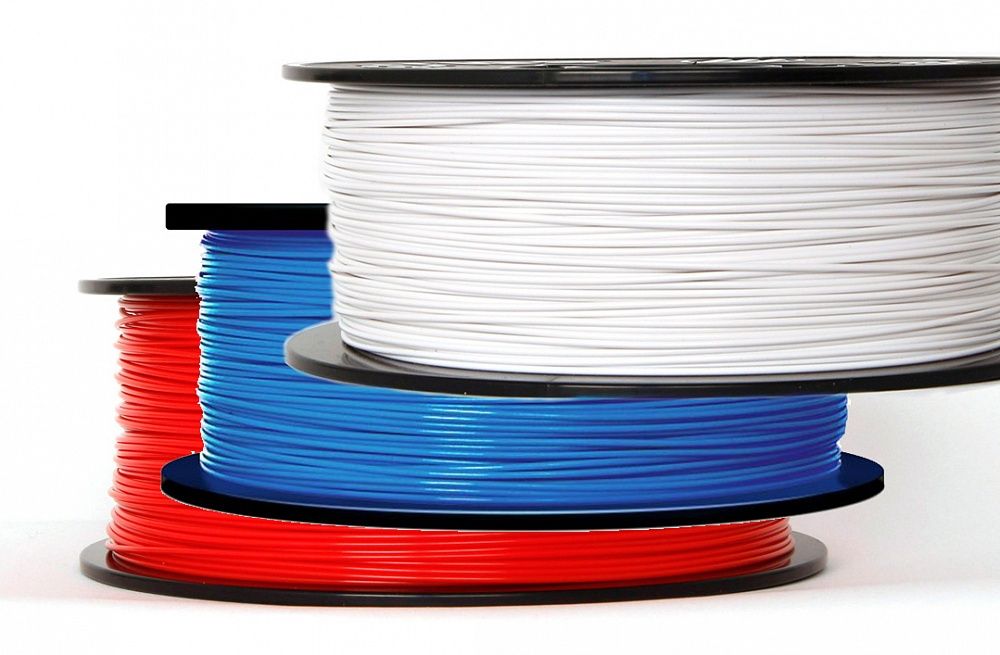

Рассмотрим основные виды пластика применяемые в 3д печати(REC):

- REC ABS — ударопрочный пластик, большинство пластиковых предметов вокруг нас сделаны именно из ABS. Материал превосходно подходит для 3D печати предметов, несущих нагрузку, — шестерней, механизмов, корпусов, крючков, рукояток, держателей и т.п., так как обеспечивает высокую прочность и долговечность моделей. Отлично поддается механической обработке и покраске.

Растворим в ацетоне. Для склеивания моделей и в качестве покрытия стола 3D-принтера мы советуем использовать раствор ABS пластика в ацетоне.

Температура экструдера: 210-245°C

Температура стола: 90-110°C

Обдув детали: не рекомендуется - REC PLA — самый популярный материал для 3D печати. Его делают из кукурузы и сахарного тростника, поэтому он так экологичен и абсолютно безопасен.

Для домашней и офисной 3D печати чаще всего применяется именно REC PLA — он полностью безвреден и печатать им очень просто, т.к. он не требует специальных температурных условий и, что самое главное, модели из PLA не выгибаются и не трескаются при изменении температуры окружающей среды благодаря отсутствию эффекта термоусадки.

Для домашней и офисной 3D печати чаще всего применяется именно REC PLA — он полностью безвреден и печатать им очень просто, т.к. он не требует специальных температурных условий и, что самое главное, модели из PLA не выгибаются и не трескаются при изменении температуры окружающей среды благодаря отсутствию эффекта термоусадки.

Идеален для печати любых декоративных и функциональных моделей. Допускается механическая обработка и покраска. Натуральный REC PLA пластик не имеет в своем составе красителей, поэтому является самым прозрачным в нашей линейке пластиков, после определенной обработки его можно сделать еще более прозрачным.

Растворим в дихлорметане. Для склеивания моделей рекомендуется использовать эпоксидную смолу.

Температура экструдера: 200-220°C

Температура стола: 0-60°C

Обдув детали: крайне желателен

- REC HIPS — высокопрочный полистирол. Не смотря на название, этот материал более хрупкий чем ABS и его рекомендуется использовать для печати поддержек в моделях из ABS пластика.

Растворим в цитрусовом масле (D-Limonene). Каждая катушка упакована в многоразовый вакуумный пакет с силикагелем, чтобы при хранении пластик не терял своих свойств.

Температура экструдера: 220-235°C

Температура стола: 90-110°C

Обдув детали: не рекомендуется

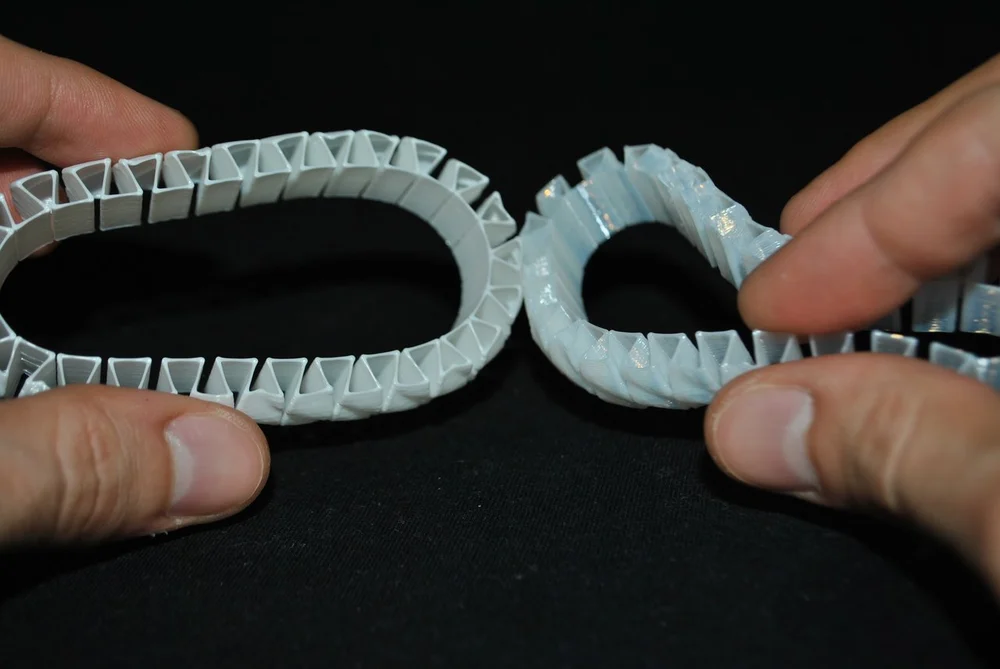

- REC FLEX — специальный гибкий материал, по свойствам похожий на твердый силикон. Упругий и приятный на ощупь. Этот материал открывает новые возможности в 3D-печати по технологии FDM. Теперь вы можете печатать модели с новыми свойствами: все от игрушек, кос-плей масок и мягких тапочек до элементов суставов, кнопок и специальных пневматических патрубков сложной формы.

Не поддается механической обработке и поэтому обладает высокой износостойкостью. Склеивается при помощи синтетических каучуков или с помощью паяльного фена.

Температура экструдера: 220-240°C

Температура стола: 90-110°C

Обдув детали: не рекомендуется

- REC RELAX — прозрачный пластик на основе PET-G для очень прочной 3D печати.

Отлично подойдет для крупногабаритных изделий, им очень просто печатать так как его усадка даже меньше чем у сухого PLA, а благодаря высокой адгезии между слоями даже тонкостенные модели имеют впечатляющую прочность. Этот материал характеризуется очень высокой ударопрочностью и широким температурном диапазоном применения (от -40°С до +70°С), высокой прозрачностью, хорошей стойкостью к воздействию жиров и минеральных кислот. А самое главное, получить с этим материалом качественный результат очень просто. Печатать материалом REC RELAX сможет абсолютно любой FDM 3D-принтер.

Отлично подойдет для крупногабаритных изделий, им очень просто печатать так как его усадка даже меньше чем у сухого PLA, а благодаря высокой адгезии между слоями даже тонкостенные модели имеют впечатляющую прочность. Этот материал характеризуется очень высокой ударопрочностью и широким температурном диапазоном применения (от -40°С до +70°С), высокой прозрачностью, хорошей стойкостью к воздействию жиров и минеральных кислот. А самое главное, получить с этим материалом качественный результат очень просто. Печатать материалом REC RELAX сможет абсолютно любой FDM 3D-принтер.

Температура экструдера: 215-245°C

Температура стола: 20-60°C

Обдув детали: 20%

- REC ETERNAL — это атмосферостойкий ударопрочный пластик на основе ASA. Материал обладает высокой прочностью и устойчивостью к внешним факторам, имеет широкий диапазон температур эксплуатации в течение длительного времени (от -40°C до +80°C).

Так же устойчив к ультрафиолету и практически не подвержен воздействию смазочных материалов, разбавленных кислот и дизельного топлива.

Так же устойчив к ультрафиолету и практически не подвержен воздействию смазочных материалов, разбавленных кислот и дизельного топлива.

По сравнению с ABS пластиком устойчив к ультрафиолету, имеет повышенную адгезию и заметно меньший эффект термоусадки.

Материал отлично подойдет при печати корпусов уличных устройств, уличной осветительной техники, элементов автомобилей, морской и воздушной техники (как наружных, так и внутренних элементов) и предметов, которые при эксплуатации подвергаются воздействию окружающей среды.

Температура экструдера: 225-240°C

Температура стола: 80-110°C

Обдув детали: не рекомендуется

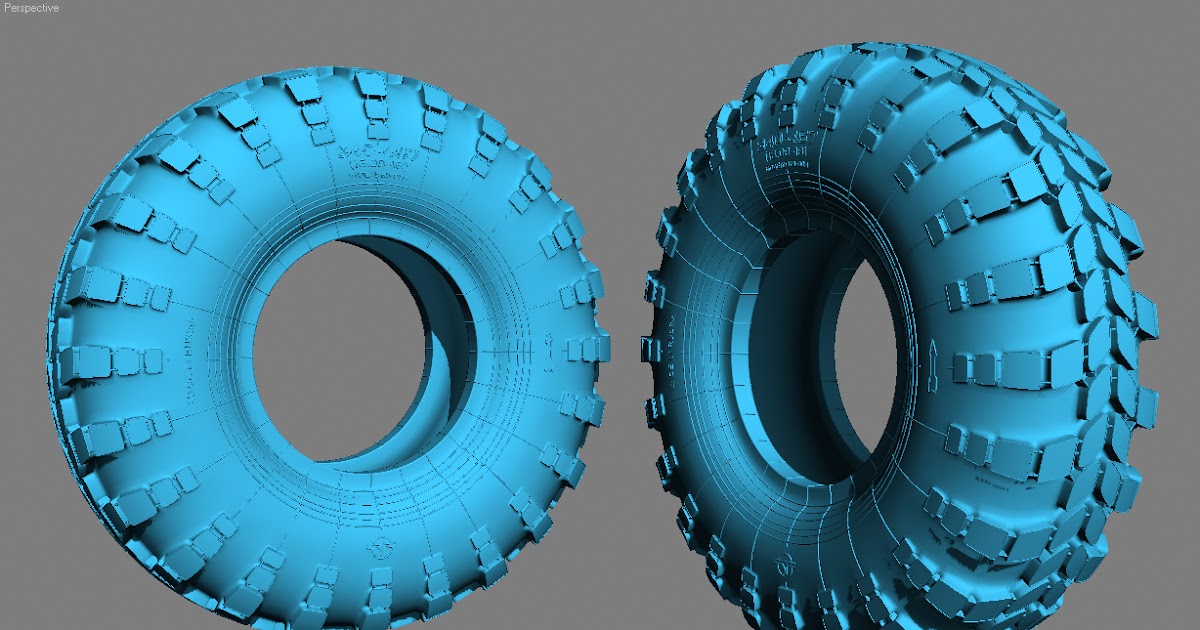

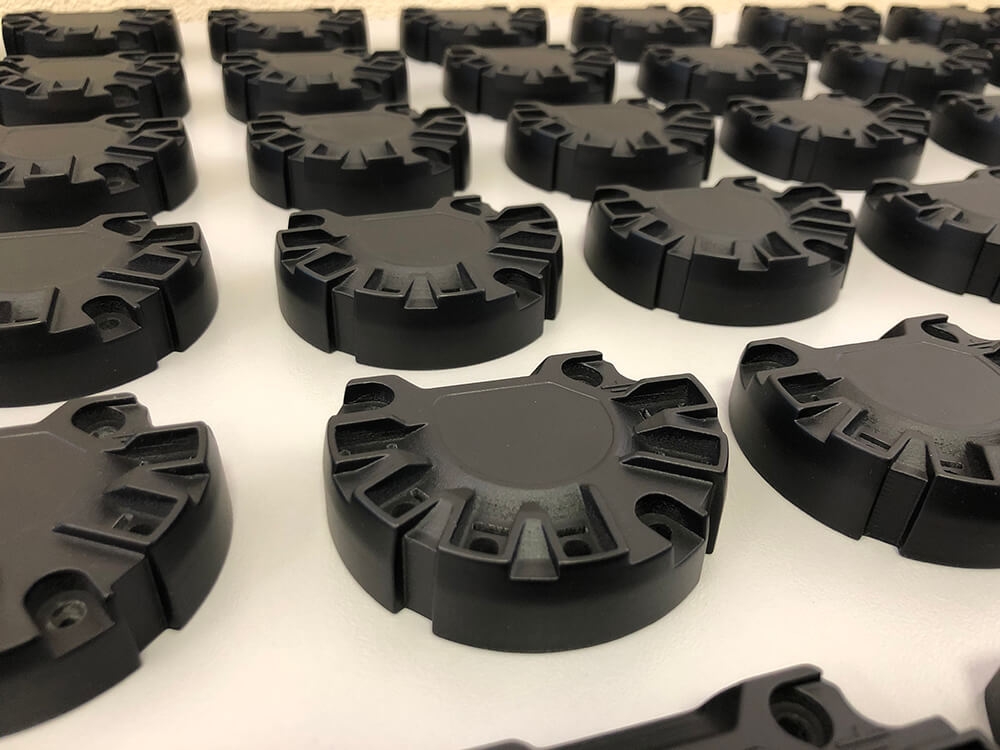

- REC RUBBER — резина для 3D печати. Специальный материал, который своим свойствам очень близок к настоящей резине, повторяя все её свойства. Материал очень хорошо подойдет для печати: кнопок, уплотнителей, амортизаторов и даже покрышек для радиоуправляемых моделей.

Склеивается при помощи синтетических каучуков или с помощью паяльного фена. Каждая катушка упакована в многоразовый вакуумный пакет с силикагелем, чтобы при хранении пластик не терял своих свойств.

Температура экструдера: 225-245°C

Температура стола: 90-110°C

Обдув детали: не рекомендуется

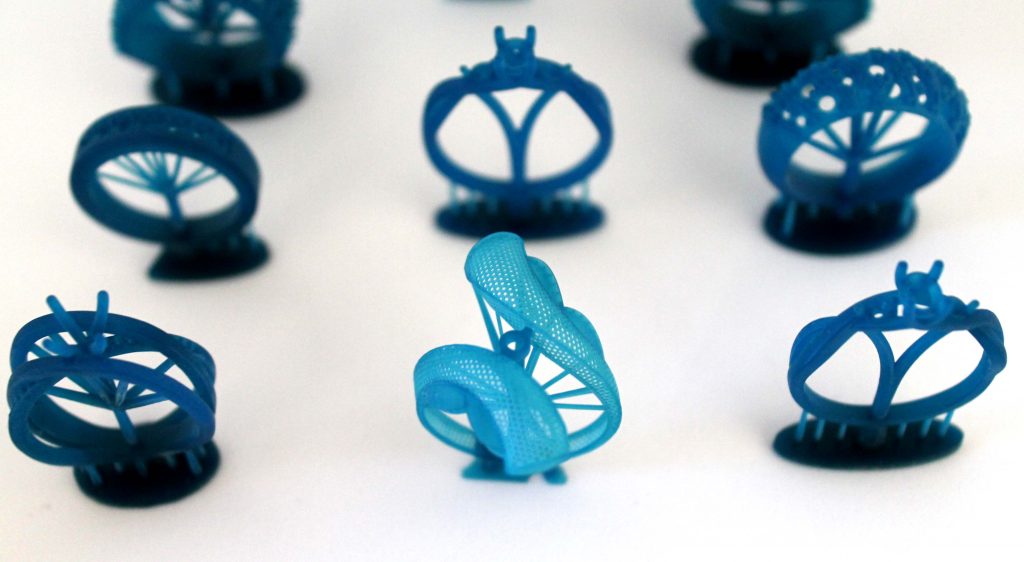

- REC CAST — особый материал на основе полиметилметакрилата с добавлением специальных пластификаторов. Материал подготовлен специально для печати объектов, применяемых в литье по выжигаемым моделям.

При разработке этого материала мы проводили испытания в исследовательском центре МГУ. Результаты термогравиметрического анализа в динамической атмосфере воздуха показали, что массовая доля золы менее чем 0.01% от массы напечатанного объекта при выжигании его на ~405°С.

Таким образом, этот материал обладает предельно низкой зольностью, что делает его идеальным материалам для создания выжигаемых мастер моделей.

Раньше все, кому необходимо было получить мастер модель для выжигания, были вынуждены точить их на фрезах из оргстекла и полистирола или заказывать дорогую 3D печать из выжигаемых фотополимеров. Теперь любой обладатель FDM 3D принтера может изготовить мастер модель из REC CAST и обратится к литейщикам для изготовления необходимой детали, не затрачивая значительных средств.

Печать REC CAST немногим сложнее, чем печатать ABS пластиком, при должной сноровке можно добиваться потрясающих результатов.

Температура экструдера: 225-245°C

Температура стола: 90-110°C

Обдув детали: не рекомендуется

- REC Sealant — термопластичный полиуретан. Самый эластичный и износостойкий материал в линейке гибких пластиков REC. Отличается высокой химической стойкостью к маслам, бензинам, щелочам и некоторым кислотам. Обладает высокой прочностью при деформации на изгиб и растяжение.

Характеристики:

— материал стойкий к погодным условиям и хорошо держит форму;

— стоек к щелочам, маслам, бензинам и слабым кислотам;

— высокая прочность при деформации на изгиб и растяжениях;

— хорошие свойства шумопоглощения и виброгашения;

— высокая степень износостойкости.

Кроме того, полимер обладает хорошей устойчивостью к морской воде, жирам, не подвержен воздействию микробов или бактерий. Материал имеет высокий уровень устойчивости к естественному старению и допускает повторную переработку.

Температура экструдера: 215-235°C

Температура стола: 30-60°C

Обдув детали: 20%

- REC FRICTION – очень стойкий к истиранию полимер, выполненный на базе полиамида. Материал с превосходной термической, химической и гидролизной стойкостью. Широкий диапазон рабочих температур (от -60°С до +90°С) позволяет материалу работать в высоконагруженных механизмах.

Материал, отличающийся повышенной прочностью, термостойкостью и стойкостью к истиранию. Способен выдерживать циклические нагрузки. Сохраняет свои характеристики в широком диапазоне температур. Растворяется в концентрированной серной кислоте, в феноле, крезоле, хлорал и трифторэтаноле. Устойчив к действию спиртов, щелочей, масел и бензина.

К недостаткам полиамидов можно отнести относительно высокое влагопоглощение и низкую светостойкость.

Температура экструдера: 230-245°C

Температура стола: 30-60°C

Обдув детали: не рекомендуется

- REC PVA — поливиниловый спирт. Твердое, бесцветное, нетоксичное вещество, не имеет запаха. PVA-пластик нетоксичен и поддаётся биологическому разложению и его рекомендуется использовать для печати вспомогательных структур в объектах из PLA пластика со сложной геометрией, которые затем можно легко удалить.

Растворить PVA можно в обычной ванне с теплой водой, иногда помешивая для ускорения процесса.

Температура экструдера: 190-220°C

Температура стола: 50°C

Обдув детали: крайне желателен

— слабо

— удовлетворительно

— нормально

— хорошо

— отлично

| ABS | PLA | HIPS | FLEX | RUBBER | RELAX | ETERNAL | CAST | FRICTION | SEALANT | PVA | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Легкость печати | |||||||||||

| Жесткость | |||||||||||

Легкость мех. обработки обработки | |||||||||||

| Долговечность дома | |||||||||||

| Межслойная адгезия | |||||||||||

| Отсутствие запаха при печати | |||||||||||

| Долговечность на улице | |||||||||||

| Термостойкость | |||||||||||

| Стойкость к УФ | |||||||||||

| Ударопрочность | |||||||||||

| Маслостойкость | н/д | н/д | н/д | н/д | |||||||

| Бензостойкость | н/д | н/д | н/д | н/д | |||||||

| Температура эксплуатации | от -40°С до +80°С | от -20°С до +40°С | от -40°С до +70°С | от -40°С до +100°С | от -35°С до +100°С | от -40°С до +70°С | от -40°С до +90°С | температура выжигания ~405°С | от -60°С до +90°С | н/д | н/д |

| ABS | PLA | HIPS | FLEX | RUBBER | RELAX | ETERNAL | CAST | FRICTION | SEALANT | PVA | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Ударная вязкость по Шарпи, кДж/м2 | 180,14 | 5,62 | 198,92 | — | — | 4,17 | 197,06 | н/д | 85 | н/д | н/д |

| Модуль упругости при сжатии, ГПа | 1,71 | 2,96 | 1,46 | 0. 066 066 | 0,0623 | 1,81 | 1,82 | н/д | н/д | н/д | н/д |

| Предел текучести при сжатии, МПа | 49,3 | 77,4 | 40,5 | 7,6 | 2,3 | 51,7 | 56,5 | н/д | 60 | н/д | н/д |

| Прочность при растяжении поперек слоев, МПа | 29,6 | 34,8 | 16,4 | 17,5 | 19,7 | 36,5 | 35,8 | н/д | 50 | н/д | н/д |

| Модуль упругости при растяжении поперек слоев, ГПа | 1,27 | 1,32 | 0,93 | 0,0637 | — | 1,12 | 1,14 | н/д | н/д | н/д | н/д |

| Прочность при изгибе, МПа | 65,4 | 94,2 | 37,6 | 5,3 | 3,4 | 76,1 | 69,5 | н/д | 60 | н/д | н/д |

| Модуль упругости при изгибе, ГПа | 2,14 | 3,04 | 1,35 | 0,0729 | — | 2,06 | 1,35 | н/д | 60 | н/д | н/д |

| Прочность при растяжении вдоль слоев, МПа | 19,7 | 31,2 | 29,6 | — | — | 33,6 | 22,5 | н/д | 45 | н/д | н/д |

| Модуль упругости при растяжении вдоль слоев, ГПа | 2,34 | 3,07 | 1,27 | — | — | 1,73 | 1,86 | н/д | н/д | н/д | н/д |

| Маслостойкость, (деформация за 24 часа) % | 0,8 | 1,1 | 1,2 | 2,6 | 14,8 | — | — | н/д | н/д | н/д | н/д |

| Бензостойкость, (деформация за 24 часа) % | 0,35 | 0,90 | 1,5 | 9,9 | 20,2 | — | — | н/д | н/д | н/д | н/д |

| Плотность, г/см3 | 1,05 | 1,25 | 1,03 | 1,1 | 0,95 | 1,30 | 1,08 | 1,18 | 1,05 | н/д | н/д |

| Температура эксплуатации | от -40°С до +80°С | от -20°С до +40°С | от -40°С до +70°С | от -40°С до +100°С | от -35°С до +100°С | от -40°С до +70°С | от -40°С до +90°С | температура выжигания ~405°С | от -60°С до +80°С | н/д | н/д |

Стандартные обозначения величин

- Ударная вязкость по Шарпи — ak

- Предел текучести при сжатии – σ-

- Модуль упругости при сжатии – Е-

- Прочность при растяжении – σ+

- Модуль упругости при растяжении – Е+

- Прочность при изгибе – σ

- Модуль упругости при изгибе – Е

Литье под давлением с использованием вулканизированной резины

Формы из вулканизированной резины используются для производства восковых мастер-форм для литья по выплавляемым моделям металлических деталей, таких как ювелирные изделия, небольшие промышленные компоненты и игровые миниатюры. Этот процесс может быть полезен, когда Вы хотите создать несколько экземпляров той же модели, сохранить дизайн в архивных целях или хотите использовать литье из восковой детали, а не непосредственно напечатанного фотополимера. В то время как Formlabs предлагает полимер Castable Resin для непосредственного литья по выплавляемым моделям, использование вулканизации позволяет создать форму, способную производить несколько копий восковых моделей для более быстрого и легкого процесса выгорания. Formlabs проверила совместимость непосредственно отпечатанных мастер-моделей для вулканизации из черного полимера Black Resin и высокотемпературного полимера High Temp Resin при комнатной температуре и высокотемпературными формовочными каучуками. Результаты показывают, что мастер-модели, напечатанные с помощью Form 2, подходят для вулканизации при комнатной температуре (RTV) и вулканизации высокотемпературного натурального каучука.

Этот процесс может быть полезен, когда Вы хотите создать несколько экземпляров той же модели, сохранить дизайн в архивных целях или хотите использовать литье из восковой детали, а не непосредственно напечатанного фотополимера. В то время как Formlabs предлагает полимер Castable Resin для непосредственного литья по выплавляемым моделям, использование вулканизации позволяет создать форму, способную производить несколько копий восковых моделей для более быстрого и легкого процесса выгорания. Formlabs проверила совместимость непосредственно отпечатанных мастер-моделей для вулканизации из черного полимера Black Resin и высокотемпературного полимера High Temp Resin при комнатной температуре и высокотемпературными формовочными каучуками. Результаты показывают, что мастер-модели, напечатанные с помощью Form 2, подходят для вулканизации при комнатной температуре (RTV) и вулканизации высокотемпературного натурального каучука.

ВВЕДЕНИЕ

Формы из вулканизированной резины используются для производства восковых мастер-форм для литья по выплавляемым моделям металлических деталей, таких как ювелирные изделия, небольшие промышленные компоненты и игровые миниатюры. Во время химического процесса вулканизации резина, которая является жесткой и слабой в своем естественном состоянии, становится более прочной и устойчивой к разрыву. Как натуральный каучук, так и силикон могут быть вулканизированы.

Во время химического процесса вулканизации резина, которая является жесткой и слабой в своем естественном состоянии, становится более прочной и устойчивой к разрыву. Как натуральный каучук, так и силикон могут быть вулканизированы.

Натуральный каучук и большинство силиконовых формовочных материалов вулканизируются при воздействии высоких температур и давления. Этот метод, традиционно используемый профессиональными ювелирами, требует инвестиций в специализированное оборудование для вулканизации при воздействии высоких температур. Доступны самые разнообразные материалы с различной твердостью.

Некоторые силиконовые формовочные каучуки отверждаются при комнатной температуре с добавлением химического катализатора; это называется вулканизацией при комнатной температуре (RTV) или холодным формованием. Этот метод требует гораздо более низких первоначальных инвестиций, но текущие материальные затраты могут быть выше. Формы RTV могут потребовать от одного часа до восемнадцати часов для отверждения. Формы обычно немного прочнее натурального каучука или вулканизированного нагревом силикона.

Формы обычно немного прочнее натурального каучука или вулканизированного нагревом силикона.

Мастер-формы для изготовления отливочных форм традиционно обрабатываются из металла (что дорого и неприбыльно для мелкосерийного производства) или путем ручной обработки (что может быть недостаточно точным для некоторых применений). 3D-печать представляет собой недорогой метод для создания точных мастер- моделей CAM для вулканизованных резиновых форм.

Примечание: RTV может быть привлекательным методом для мелкосерийного производства, требуя меньше первоначальных инвестиций, чем установка для вулканизации под нагревом. Для небольшого цеха это делает производство отливочных форм очень разумным дополнением к вашему рабочему процессу. Существует широкий спектр материалов форм. Такие продукты, как Castaldo ICE RTV, затвердевают в течение 60 — 90 минут или менее, что может быть очень быстрым и удобным решением.

ТЕСТИРОВАНИЕ СОВМЕСТИМОСТИ ОСНОВНЫХ МАТЕРИАЛОВ И ФОРМОВОЧНЫХ МАТЕРИАЛОВ.

Мы провели эксперимент, чтобы определить, какие резиновые формовочные материалы достигают наилучших результатов с помощью мастер-форм, напечатанных на 3D принтере с использованием полимера Formlabs Black Resin, универсального прототипирующего полимера с высокой детализацией и точностью, и полимера High Temp Resin, высокоэффективного инженерного полимера с отклонением температуры нагрева (HDT) 289 °C при 0,45 МПа.

МЕТОД

Несколько копий простого кольца были напечатаны на стереолитографическом 3D-принтере Форма 2 (SLA) из черного и высокотемпературного полимера при толщине 25 микрон. После печати мы промывали модели в течение 20 минут в растворе 99% изопропилового спирта (IPA), давали им высохнуть на воздухе и выдерживали их в течение 4 часов под ультрафиолетовой лампой 365 нм.

Formlabs сотрудничала с Alan Leavitt Jewelers в Бостоне, штат Массачусетс, в выполнении процесса упаковки, вулканизации, разделения и оценки форм. После пост-отверждения мы закрыли модели с формой и покрыли их неотвержденной резиной или силиконом. Силиконовые формы комнатной температуры отверждались в течение 18 часов, а высокотемпературные формы из натурального каучука были вулканизированы нагревом и давлением. После вулканизации мы разрезали формы, открытые ступенчатым процессом, чтобы создать взаимосвязанные геометрии и ключи, которые помогают перемещать две половины формы.

Силиконовые формы комнатной температуры отверждались в течение 18 часов, а высокотемпературные формы из натурального каучука были вулканизированы нагревом и давлением. После вулканизации мы разрезали формы, открытые ступенчатым процессом, чтобы создать взаимосвязанные геометрии и ключи, которые помогают перемещать две половины формы.

Form Cure спроектирован и широко протестирован для достижения оптимального пост-отверждения для полимеров Formlabs, обеспечивая надежное, профессиональное решение для пост-отверждения. Используя настройки, уникальные для каждого материала, Form Cure сочетает в себе мощность источника света 405 нм с точным контролем температуры, чтобы обеспечить полное пост-отверждение каждой детали.

РЕЗУЛЬТАТЫ: СИЛИКОН С ВУЛКАНИЗАЦИЕЙ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ (RTV)

Smooth-On SORTA-Clear 40 силикон, который отверждается при комнатной температуре (21 °C или 70 °F), дает успешные формы с использованием как черных, так и высокотемпературных полимеров. Ни одна из мастер-моделей не треснула или не изменила форму во время вулканизации. Полимер Black Resin можно легко наблюдать сквозь прозрачный материал, поэтому ювелир может быстро и уверенно разрезать форму.

Ни одна из мастер-моделей не треснула или не изменила форму во время вулканизации. Полимер Black Resin можно легко наблюдать сквозь прозрачный материал, поэтому ювелир может быстро и уверенно разрезать форму.

Black Resin можно легко увидеть сквозь прозрачную силиконовую форму.

РЕЗУЛЬТАТЫ: НАТУРАЛЬНЫЙ КАУЧУК С ВУЛКАНИЗАЦИЕЙ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ

Смесь каучука Romanoff Blue Lo-Shrink Rubber и каучука Castaldo Gold Label natural rubber, которые отверждаются при температуре 155 °C (310 °F) и 153 °C (307 °F), соответственно, дает успешную форму с высокотемпературным полимером, но не с черным полимером. Высокотемпературная мастер-форма оставалась геометрически точной во время и после вулканизации, и форма четко отображала каждую деталь.

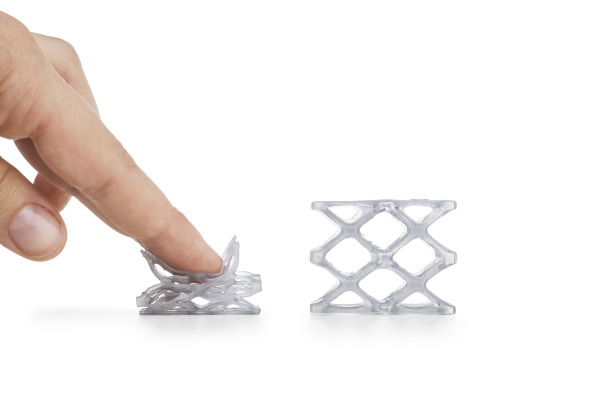

Внутренняя часть формы из натурального каучука, изготовленная с помощью мастер- формы, напечатанной на Form 2 с высокотемпературным полимером.

Кольцо мастер-модели из черного полимера Black Resin слабо деформировалось во время вулканизации. Форма открывалась нормально и создавала гладкую и детальную полость, но геометрия конструкции искажалась. Мы ожидали этого результата: Black Resin не предназначен для высокотемпературных применений и деформируется при воздействии тепла или высокого давления.

Форма открывалась нормально и создавала гладкую и детальную полость, но геометрия конструкции искажалась. Мы ожидали этого результата: Black Resin не предназначен для высокотемпературных применений и деформируется при воздействии тепла или высокого давления.

Оригинальная форма кольца, напечатанная из Black Resin (слева), искажена при воздействии высокотемпературной вулканизации, что приводит к образованию деформированной формы и низкокачественных формованных восков (справа). Такой проблемы не возникало при использовании высокотемпературного полимера, который имеет более высокую температуру отталкивания тепла (HDT).

ЗАКЛЮЧЕНИЕ / РЕКОМЕНДАЦИИ

Стандартный полимер Black Resin Formlabs и высокотемпературный полимер High Temp Resin могут использоваться для изготовления вулканизованных резиновых форм. Black Resin хорошо работает для «холодной формовки» при комнатной температуре с силиконом и образует хорошую форму. Его видимость во время резки упростила процесс. Высокотемпературный полимер также работает для холодного формования, но не обладает такой же удобной видимостью.

Его видимость во время резки упростила процесс. Высокотемпературный полимер также работает для холодного формования, но не обладает такой же удобной видимостью.

Другие стандартные полимеры Formlabs — серый, белый и прозрачный — механически подобны черному полимеру Black Resin и могут также использоваться для литья под давлением в помещении. Серый полимер — это самый точный стандартный полимер Formlabs. Полимер Dental Model Resin, самый точный из всех полимеров Formlabs, также подходит для образования форм при комнатных температурах.

Герметизирующий полимер Castable Resin также может использоваться для процессов RTV. Это может быть полезно для ювелиров, уже работающих с этим материалом. Печатные объекты из Castable Resin более мягкие, чем наши стандартные полимеры, и поэтому после отверждения требуется использование герметизирующих печатных деталей в качестве мастер-моделей. После создания формы RTV герметизирующие мастер-модели должны быть проверены на предмет любой деформации, чтобы подтвердить целостность формы. Castable Resin не пригоден для высокотемпературной вулканизации.

Castable Resin не пригоден для высокотемпературной вулканизации.

Высокотемпературный полимер хорошо работает для высокотемпературной вулканизации и может использоваться с натуральным каучуком. Высокотемпературные формовочные силиконы могут иметь различное механическое поведение.

Примечание: существуют также «LTV» силиконовые вулканизируемые нагревом каучуки для более низких температур, которые, как мы ожидаем, будут хорошо работать с высокотемпературным полимером и могут потенциально хорошо работать с нашими стандартными полимерами, такими как Black Resin.

| СТАНДАРТНЫЕ ПОЛИМЕРЫ | ВЫСОКОТЕМПЕРАТУРНЫЕ ПОЛИМЕРЫ | |

| Силикон комнатной температуры (затвердевает при 21 °C, 72 °F) | ||

| Натуральный каучук (затвердевает при 153 °C, 307 °F) |

Рекомендуемые комбинации полимера и формовочного материала.

Резиновые материалы для 3D-печати | 3D-печать с использованием имитаторов резиноподобных полимеров

3D-печать сложных структур с высокими прочностными и компрессионными свойствами с использованием настоящих пен и каучуков

Получить детали сделано

Дом Материалы Эластомеры, резиновые и пенопластые 3D -печатные материалы

Freefoam ™

Материал: FOAM

FreeFOAM ™ — это расширяемая припечатка FOAM 3D.

Полное описание

Фотополимерные смолы FreeFoam содержат диспергированные активируемые нагреванием пенообразователи и печатаются на 3D-принтере, как и другие смолы, с помощью цифровой обработки света (DLP). После печати детали FreeFoam проходят короткий цикл в печи, создавая закрытые ячейки, которые расширяют деталь на запрограммированную величину от 2 до 7 раз по сравнению с исходным размером, сохраняя жесткие допуски

Технические характеристики

- Твердость (по Шору A): 60 ± 10

- Коэффициент объемного расширения (м³/м³): 3,6 +/- 0,3

- Плотность вспененного материала (г/см³): 0,28 +/- 0,04

- Удлинение при разрыве (%): Тип V 125 ± 25

- Прочность на растяжение (МПа): Тип V > 4

- Прочность на разрыв (кН/м ): > 10

Применение

- Замена поролона

- Подушки, набивка и поддержка

- Ударопоглощающие материалы

- Обувь, одежда и потребительские товары

- Упаковка и транспортировка

- Сиденья, мебель и матрасы

Технология/процесс

- Технология DLP

Учить больше

Elastic ToughRubber™ 90 от Adaptive 3D

Материал: Высокопрочная резина с твердостью по Шору A90 пенопластовые производства.

Полное описание

Благодаря твердости по Шору A90 и высокому удлинению этот материал идеально подходит для широкого спектра применений.

Характеристики:

- Однокомпонентный, однокомпонентный (смешивание не требуется)

- Высокое удлинение

- Чрезвычайно прочный

- На ощупь и действует как резина

- Возможна гладкая поверхность большого размера, высокое разрешение черный цвет

Спецификации

- Твердость: Shore A 90

- Прочность на разрыв: 38 кН/м

- Удлинение при разрыве: 190%

- Прочность при растяжении при разрыве: 14 МПа

Применение

- Виброгасящие компоненты

- Уплотнения

- Перегородки

Технология/процесс

- Технология DLP

Учить больше

Elastic ToughRubber™ 70 от Adaptive 3D

Материал: Высокопрочная резина с твердостью по Шору A70

Материал ToughRubber™ 70 представляет собой прочную высокопрочную резину с чрезвычайно высокой твердостью по Шору A70.

Полное описание

Elastic ToughRubber™ (ETR) раскрывает преимущества аддитивного производства для производства резины, полиуретана и пеноматериалов.

Характеристики:

- Однокомпонентный, однокомпонентный (смешивание не требуется)

- Чрезвычайно высокое удлинение

- Чрезвычайно прочный

- На ощупь и действует как резина и черный цвет

Спецификации

- Твердость: Shore A 70

- Прочность на разрыв: 31 кН/м

- Удлинение при разрыве: 400%

- Прочность при растяжении при разрыве: 7,6 МПа

Приложение

- Прокладки

- Защитные кожухи

Технология/процесс

- Технология DLP

Учить больше

Soft ToughRubber™ | Adaptive 3D

Эластомер

Soft ToughRubber™ обеспечивает ощущения и механические свойства силикона с возможностью 3D-печати с высоким разрешением.

Полное описание

Основные характеристики:

- Однокомпонентный, однокомпонентный (смешивание не требуется)

- Мягкий фотополимер AM (твердость по Шору A 28,6)

- Силикон/TPE на ощупь

- Высокая деформация, прочность на растяжение и ударная вязкость

- Исключительная обработка поверхности

- Возможен крупный размер, высокое разрешение, гладкая поверхность

- Доступен в черном цвете

5

- 5

- 5

- Технические характеристики

- Технология цифровой обработки света

Приложение

- Наушники

- Носимая электроника

- Анатомические медицинские модели

Технология/Процесс

- Технология DLP

Учить больше

LOCTITE® IND402

Эластомер

Этот материал сохраняет превосходную прочность на растяжение с высокой отдачей энергии и не требует вторичной термической постобработки.

Полное описание

E-IND402 представляет собой однокомпонентный эластомерный материал с превосходной прочностью в сыром состоянии и не требует последующей термической обработки.

Основные характеристики:

- Эластомерные свойства

- Высокая эластичность

- Хорошие характеристики отскока

Спецификации

- Твердость: Shore A 76

- Прочность на разрыв: 28 кН/м

- Удлинение при разрыве: 230%

- Прочность при растяжении при разрыве: 5,5 МПа

Применение

Идеально подходит для эластомеров, требующих решетчатых конструкций, таких как виброизоляторы.

- Авиакосмическая промышленность

- Автомобильная промышленность

- Товары народного потребления

- Производство

Технология/процесс

- DLP (цифровая обработка света)

Учить больше

Моделирование резины для быстрого прототипирования

Моделирование резиновых материалов с помощью материалов Polyjet Rubber и Polyjet Digital.

Технология 3D-печати Polyjet позволяет производителям создавать реалистичные и точные модели и детали. Материалы Polyjet Rubber-Like предназначены для функционального прототипирования, концептуального моделирования, изготовления инструментов и отделки деталей дисплеев.

Технология 3D-печати Polyjet позволяет производителям создавать реалистичные и точные модели и детали. Материалы Polyjet Rubber-Like предназначены для функционального прототипирования, концептуального моделирования, изготовления инструментов и отделки деталей дисплеев.Резиновые материалы Polyjet обладают характеристиками эластомера: удлинение при разрыве, сопротивление разрыву и прочность на растяжение. Резиновые материалы были созданы для приложений, требующих мягких и нескользких поверхностей. Резиноподобные материалы используются для производства бытовой электроники, медицинских устройств, автомобильных и аэрокосмических интерьеров. Семейство резиноподобных материалов Polyjet включает TangoGray™, TangoBlack™, TangoPlus™ (янтарный) и TangoBlackPlus™. Цифровые материалы Polyjet предназначены для имитации инженерных пластиков, сочетая в себе такие качества, как долговечность и устойчивость к высоким температурам. Они обладают отличными характеристиками амортизации и высокой ударопрочностью.

Цифровые материалы идеально подходят для функциональных прототипов, защелкивающихся деталей, корпусов электрических деталей и крышек деталей двигателей.

Цифровые материалы идеально подходят для функциональных прототипов, защелкивающихся деталей, корпусов электрических деталей и крышек деталей двигателей.TangoPlus

Создавайте прочные, устойчивые к разрывам прототипы, способные выдерживать многократные изгибы и изгибы.

ПОДРОБНЕЕ

Цифровые материалы

Объедините прочные и высококачественные материалы в один прототип для достижения наилучших результатов. Сотни комбинаций материалов созданы на основе нескольких основных фотополимеров Polyjet.

УЗНАТЬ БОЛЬШЕ

Agilus 30

Новейший каучуковый материал для 3D-печати PolyJet обеспечивает превосходную гибкость и устойчивость к разрывам, способные выдерживать многократные испытания.

УЗНАТЬ БОЛЬШЕ

Онлайн-сервис 3D-печати на основе резины

Спецификации проекта

Минимальная толщина стенки

от 1 до 2 мм (в зависимости от отделки)

Минимум деталей

0,25 мм

Точность

±0,9%(XY) до ±1,8% (Z) с нижними пределами ±1 мм (XY) до ±1,5 мм (Z)

Максимальный размер

- 274 x 370 x 380 мм (натуральный)

- 150 x 150 x 150 мм (черный краситель)

- 256 x 340 x 360 мм (сверхгладкий)

Распродажа

0,5 мм

Закрытые детали?

Да

Блокирующие детали?

Да

Информация о ценах

Цены на резиноподобные модели основаны на объеме, занимаемом вашими моделями в машине для 3D-печати.

Это включает в себя объем ваших моделей и окружающее пространство, которое им требуется в рабочей камере принтера для обеспечения успешной печати.

Это включает в себя объем ваших моделей и окружающее пространство, которое им требуется в рабочей камере принтера для обеспечения успешной печати.Для резиноподобных мы взимаем минимальную цену за заказанную штуку. В отличие от начальной стоимости (которая применяется к большинству материалов), эта стоимость исчезает, когда цена выше минимальной цены. Если вы заказываете две и более копии модели, цена автоматически уменьшается, так как изготовление нескольких копий может быть осуществлено более эффективно.

Стоимость отделки Extra Smooth зависит от объема ваших моделей.

Типичное применение

Похожий на резину материал можно использовать для модных изделий, украшений, подошв для обуви, прототипов или сжимаемых гаджетов.

Посмотреть больше на

Технология

HP Multi Jet Fusion — это технология на основе порошка, но без использования лазеров.

Порошковый слой вначале нагревается равномерно. Плавящий агент впрыскивается там, где частицы должны быть выборочно расплавлены, а деталировочный агент впрыскивается вокруг контуров для улучшения разрешения детали. В то время как лампы проходят над поверхностью порошкового слоя, струйный материал улавливает тепло и способствует его равномерному распределению.

Порошковый слой вначале нагревается равномерно. Плавящий агент впрыскивается там, где частицы должны быть выборочно расплавлены, а деталировочный агент впрыскивается вокруг контуров для улучшения разрешения детали. В то время как лампы проходят над поверхностью порошкового слоя, струйный материал улавливает тепло и способствует его равномерному распределению.Дополнительная информация

- Серый цвет получен из-за смешивания белого порошка ТПУ с черными каплями чернил, используемых в качестве плавящих и детализирующих агентов

- В вашей модели и между разными моделями могут быть небольшие различия в цвете. Если вам нужен однородный вид, мы рекомендуем окрашенную в черный цвет или очень гладкую поверхность.

- Подобно резине имеет твердость по Шору A 90, что означает, что это твердый материал по шкале твердости Shore A.

Для домашней и офисной 3D печати чаще всего применяется именно REC PLA — он полностью безвреден и печатать им очень просто, т.к. он не требует специальных температурных условий и, что самое главное, модели из PLA не выгибаются и не трескаются при изменении температуры окружающей среды благодаря отсутствию эффекта термоусадки.

Для домашней и офисной 3D печати чаще всего применяется именно REC PLA — он полностью безвреден и печатать им очень просто, т.к. он не требует специальных температурных условий и, что самое главное, модели из PLA не выгибаются и не трескаются при изменении температуры окружающей среды благодаря отсутствию эффекта термоусадки.

Всего комментариев: 0