Характеристики сверления: Виды сверл по металлу и их назначение, характеристики спиральных сверл — РИНКОМ

Содержание

Виды сверл по металлу и их назначение, характеристики спиральных сверл — РИНКОМ

Виды сверл по металлу и их назначение, характеристики спиральных сверл — РИНКОМ

Главная

Статьи

Виды сверл по металлу и их назначение, характеристики спиральных сверл

Виды сверл по металлу и их назначение, характеристики спиральных сверл

15 мая 2018

Гирин Кирилл

Прочитав эту статью, вы узнаете: какие существуют виды сверл по металлу, где найти их маркировку, какие важные характеристики есть у этих инструментов, на что они влияют, на какое оборудование устанавливают сверла по металлу.

Содержание

- Виды сверл по металлу и их назначение, характеристики спиральных сверл

-

Виды сверл по металлу и их назначение

-

Спиральные цилиндрические сверла -

Корончатые сверла по металлу -

Конические сверла по металлу -

Перовые сверла по металлу -

Центровочные сверла по металлу -

Специальные виды сверл по металлу

-

-

Маркировка сверл по металлу (российская и зарубежная) -

Классификация спиральных сверл по особенностям конструкции и техническим характеристикам-

Типы хвостовиков -

Классы точности сверл по металлу -

Углы заточки спиральных сверл и их влияние на применение инструментов

-

-

Виды заточки спиральных сверл -

Полезные советы по выбору сверл

Виды сверл по металлу и их назначение, характеристики спиральных сверл

Фотография №1: сверла по металлу

Начнем с основ.

Виды сверл по металлу и их назначение

Опишем чаще всего встречающиеся виды сверл по металлу и расскажем об их назначении.

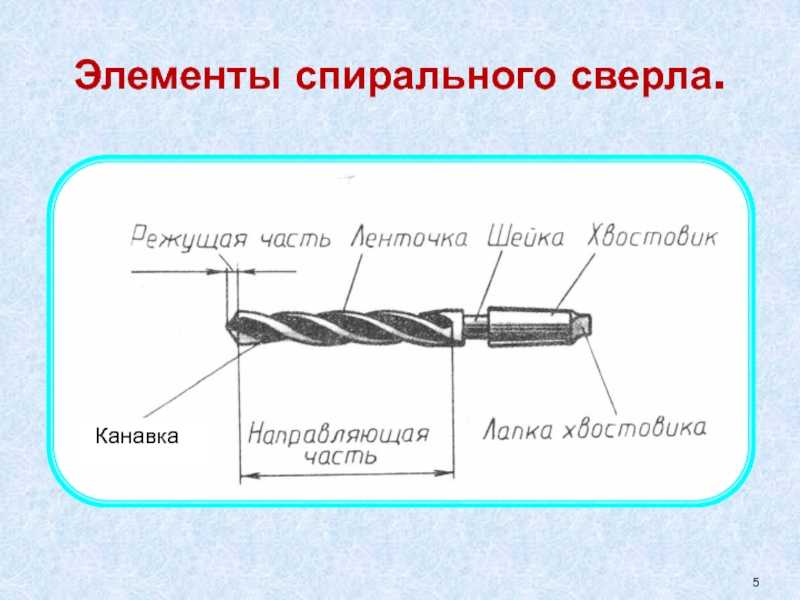

Спиральные цилиндрические сверла

Встречаются чаще всего и знакомы каждому. По конструкции такие сверла представляют собой цилиндрические стержни, на рабочих частях которых имеются:

-

спиральные канавки (одна или две), предназначенные для отвода стружки; -

зубья; -

и режущие кромки.

Изображение №1: конструкция спирального сверла по металлу

Выделяют пять категорий спиральных сверл по металлу.

-

Общего назначения. Эти самые распространенные сверла по металлу находят применение в быту и на производстве. Диметр может достигать 80 мм. -

Левые сверла по металлу. У них спиральные канавки закручиваются в противоположные стороны. Предназначение таких инструментов — высверливание болтов со сломанными головками и иных разновидностей крепежа, которые невозможно извлечь иными способами.

У них спиральные канавки закручиваются в противоположные стороны. Предназначение таких инструментов — высверливание болтов со сломанными головками и иных разновидностей крепежа, которые невозможно извлечь иными способами.

-

Повышенной точности. Сверла по металлу этого типа используют в быту и на производстве, если нужно получить отверстия с высокоточными диаметрами. Такие инструменты имеют класс А. Погрешность работы — доли миллиметра. -

Твердосплавные. Такие сверла могут быть цельнолитыми или иметь специальные пластины или напайки. Предназначены для обработки заготовок из материалов с высокой твердостью. Существуют также специальные модели, которые используют при изготовлении печатных плат. -

Глубокого сверления. Эти удлиненные спиральные сверла имеют 2 винтовых канала.

Корончатые сверла по металлу

Рабочие части таких сверл представляют собой полые цилиндрические стаканы с канавками для отвода стружки. На торцах имеются режущие зубья.

На торцах имеются режущие зубья.

Фотография №2: корончатые сверла по металлу

Корончатые сверла по металлу используют для проделывания отверстий больших диаметров (до 150 мм). Инструменты применяют при обработке заготовок на фрезерных, токарных и сверлильных станках.

Принцип работы таких сверл основан на технологии корончатого фрезерования. Отверстия вырезаются по контурам. Эта технология отличается высокой производительностью, возможностью использования оборудования небольшой мощности и высокой точностью.

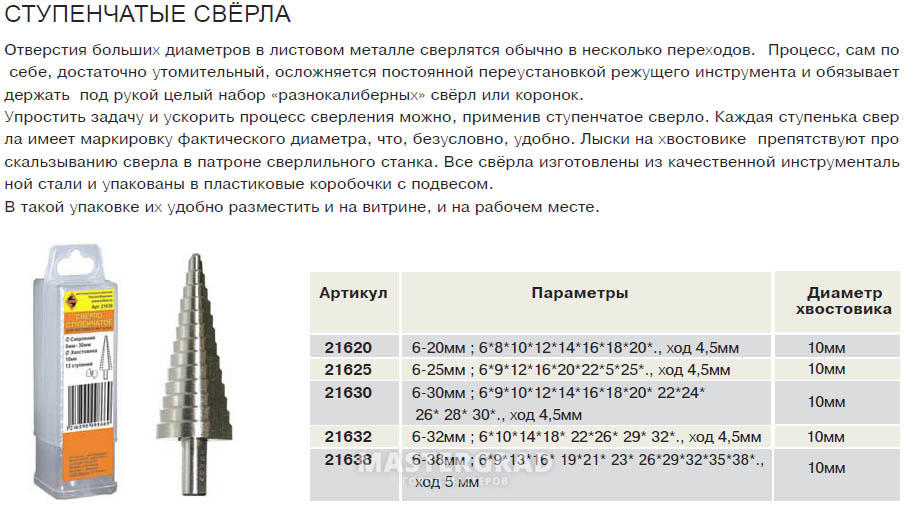

Конические сверла по металлу

Рабочие части таких сверл имеют форму конусов. Инструменты применяют при сверлении заготовок небольшой толщины (2–6 мм) из стали и цветных металлов. Существуют две основные разновидности конических сверл.

-

Стандартные. Требуют от мастера внимательности при высверливании отверстий определенных диаметров.

Фотография №3: стандартное коническое сверло по металлу - Ступенчатые.

Наличие ступеней значительно облегчает обработку заготовок.

Наличие ступеней значительно облегчает обработку заготовок.

Фотография №4: ступенчатые конические сверла по металлу

Выделяют следующие главные достоинства конусных сверл.

-

В тонком металле можно проделывать отверстия различных диаметров без необходимости смены сверла. -

Инструменты очень легко центрируются.

Перовые сверла по металлу

Существуют две разновидности таких сверл.

-

Стандартные. Рабочие части таких перьевых сверл имеют форму лопаток. На торцах имеются центрирующие наконечники.

Фотография №5: стандартные перовые сверла по металлу -

Сборные. В настоящее время применяются чаще всего. Состоят из державок и сменных пластин, фиксируемых при помощи винтов.

Фотография №6: сборное перовое сверло со сменными пластинами

Предназначение перовых сверл — проделывание глубоких отверстий небольших диаметров. Инструменты имеют следующие преимущества.

-

Низкая стоимость. -

Нечувствительность к перекосам. -

Простота и высокая скорость смены режущих пластин.

Недостаток — трудности с отводом стружки.

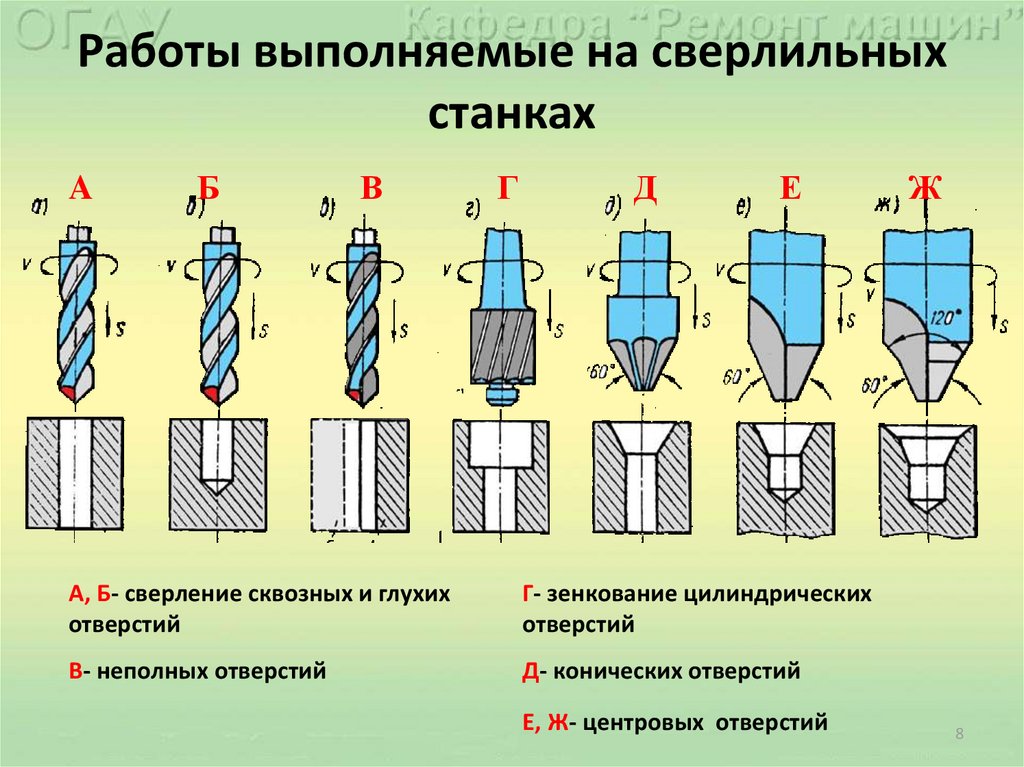

Центровочные сверла

Их применяют для высверливания в заготовках центровочных отверстий.

Фотография №7: центровочные сверла

Существуют 4 типа таких сверл.

-

A. Формируют центровочные отверстия без предохранительных конусов. Угол разворота сторон составляет 60°. -

B. Высверливают центровочные отверстия c предохранительными конусами. Угол разворота сторон составляет 120°.

Высверливают центровочные отверстия c предохранительными конусами. Угол разворота сторон составляет 120°.

-

C. С их помощью проделывают центровочные отверстия без предохранительных конусов. Угол разворота сторон составляет 75°. -

R. Предназначены для высверливания центровочных отверстий дугообразной конфигурации.

Изображение №2: виды центровочных отверстий

Специальные виды сверл по металлу

Кроме вышеперечисленных основных видов сверл по металлу, существуют и специальные. К ним, к примеру, относятся однокромочные модели. Рабочие поверхности таких сверл прямой конструкции сточены наполовину. Это обеспечивает более эффективный отвод стружки. Однокромочные сверла применяют при изготовлении ружейных стволов.

Изображение №3: виды однокромочных сверл по металлу

Маркировка сверл по металлу (российская и зарубежная)

По российскому ГОСТу маркировке подлежат все сверла по металлу диаметром от двух миллиметров. Обозначения содержат информацию о диаметре инструмента и марке стали. На некоторых моделях встречаются клейма производителей. Чтобы узнать маркировку сверла, смотрите на хвостовик инструмента.

Обозначения содержат информацию о диаметре инструмента и марке стали. На некоторых моделях встречаются клейма производителей. Чтобы узнать маркировку сверла, смотрите на хвостовик инструмента.

Российская маркировка выглядит так.

Изображение №4: правила расшифровки российских маркировок

Зарубежные сверла по металлу, изготовленные из быстрорежущей стали, имеют маркировку HSS. В зависимости от модификаций и особенностей изготовления к ней добавляют различные дополнительные обозначения.

Классификация спиральных сверл по особенностям конструкции и техническим характеристикам

Сверла классифицируют по различным особенностям конструкции и техническим характеристикам.

Типы хвостовиков

-

По конструкции хвостовой части сверла классифицируют на следующие разновидности. -

С цилиндрическими хвостовиками. Встречаются чаще всего. Диаметры хвостовиков могут не совпадать с диаметрами рабочих частей. Сверла малого диаметра нередко оснащают более крупными хвостовиками. Это повышает надежность фиксации. Крупные сверла могут иметь хвостовки уменьшенного диаметра. Это позволяет зафиксировать инструмент в дрели со стандартным патроном. Недостаток таких хвостовиков — невозможность передачи большого крутящего момента. Это повышает рекомендуемую мощность оборудования, необходимого для работы с инструментом. Но в такой конструкции есть и плюс. Если сверло заклинит, дрель не повредится.

Диаметры хвостовиков могут не совпадать с диаметрами рабочих частей. Сверла малого диаметра нередко оснащают более крупными хвостовиками. Это повышает надежность фиксации. Крупные сверла могут иметь хвостовки уменьшенного диаметра. Это позволяет зафиксировать инструмент в дрели со стандартным патроном. Недостаток таких хвостовиков — невозможность передачи большого крутящего момента. Это повышает рекомендуемую мощность оборудования, необходимого для работы с инструментом. Но в такой конструкции есть и плюс. Если сверло заклинит, дрель не повредится.

Фотография №8: спиральное сверло с цилиндрическим хвостовиком -

С коническими хвостовиками. Ими оснащают сверла, предназначенные для обработки заготовок на специализированных станках и при помощи промышленных дрелей.

Фотография №9: сверла с коническими хвостовиками -

С шестигранными хвостовиками. Такие сверла подходят для фиксации в стандартных кулачковых патронах и специальных зажимах.

Такие сверла подходят для фиксации в стандартных кулачковых патронах и специальных зажимах.

Фотография №10: перовое сверло с цилиндрическим хвостовиком

Классы точности сверл по металлу

Существуют три основных класса точности сверл по металлу.

-

B и B1. Это катанные и вальцованные сверла па металлу нормальной точности. Используются для проделывания отверстий до 15 и 14 квалитетов точности, соответственно. За рубежом их маркируют HSS-R. -

А. Это шлифованные сверла по металлу высокой точности. Применяются для высверливания отверстий с квалитетами точности от 10 до 13.

Углы заточки спиральных сверл и их влияние на применение инструментов

Спиральные сверла по металлу имеют два важных геометрических параметра, которые оказывают влияние на применение инструментов.

Изображение №5: геометрические параметры спиральных сверл

-

Угол наклона винтовой канавки сверла (ω). Возрастает с увеличением диаметра инструмента. Варьируется в пределах от 18 до 45°. Выбор сверла с определенным углом наклона канавки зависит от материала обрабатываемой заготовки.-

Электрон, алюминий и дюралюминий — 45°. -

Вязкие и легкие металлы — 40–45°. -

Хрупкие металлы — 22–25°. -

Различные виды стали — 26–30°.

-

-

Угол между режущими кромками (2ϕ). С его увеличением прочность сверла повышается, но при этом возрастает усилие подачи. С уменьшением — наоборот, сверление облегчается, но рабочая часть ослабляется. Выбор сверла с определенным углом между режущими кромками также зависит от материала обрабатываемой заготовки.

-

Пластмассы — 50–60°. -

Мрамор и иные хрупкие материалы — 80°. -

Целлулоид и эбонит — 85–90°. -

Сплавы на основе магния — 110–120°. -

Силумин — 90–100°. -

Электрон, баббит, алюминий — 130–140°. -

Красная медь — 125°. -

Бронза и латунь — 130–140°. -

Закаленная сталь и стальные поковки — 125°. -

Сталь и чугун средней твердости — 116–118°.

-

Виды заточки сверл по металлу

В завершении статьи расскажем о видах заточки сверл по металлу, которую применяют для восстановления затупившихся инструментов и изменения их геометрии.

Изображение №6: виды заточки спиральных сверл

-

Нормальная (одинарная) заточка (Н). Считается универсальной. При нормальной заточке на поверхности сверла формируются две режущих кромки и одна поперечная. Угол между режущими кромками — 118–120°. Этот вид заточки можно использовать по отношению к сверлам с диаметрами до 12 мм. Остальные технологии подходят для инструментов с диаметрами до 80 мм. -

Одинарная заточка с подточкой режущей кромки (НП). Уменьшает ее длину. За счет этого снижается нагрузка на рабочую часть при выполнении сверлильных работ. -

Одинарная заточка с подточкой поперечной кромки и ленточки (НПЛ). Дополнительно уменьшает ее ширину в области режущей части. Сила трения значительно снижается. Кроме этого, образуется дополнительный задний угол. Это приводит к облегчению резания. -

Двойная заточка с подточкой поперечной кромки (ДП). При двойной заточке формируются 4 режущие кромки и одна поперечная. Они имеют вид ломаных линий. Стойкость сверл с двойной заточкой увеличивается в 5–7 раз при обработке заготовок из чугуна и в 2,5–3 раза при сверлении сталей.

При двойной заточке формируются 4 режущие кромки и одна поперечная. Они имеют вид ломаных линий. Стойкость сверл с двойной заточкой увеличивается в 5–7 раз при обработке заготовок из чугуна и в 2,5–3 раза при сверлении сталей.

-

Двойная заточка с подточкой поперечной кромки и ленточки (ДПЛ). При такой заточке сверление облегчается дополнительно.

Полезные советы по выбору сверл

-

При покупке инструментов не экономьте. Высокие цены на сверла по металлу — это гарантия качества и медленного износа. -

Приобретайте инструменты, подходящие к имеющемуся в наличии оборудованию. -

Обращайте внимание на марку стали. От нее напрямую зависит возможность обработки заготовок из различных по прочности материалов.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

19 декабря 2022

Виды отверток

23 сентября 2022

Как пользоваться мультиметром

31 августа 2022

Автомобильная резьба: разновидности и способы определения

20 июня 2022

Полировка металла

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

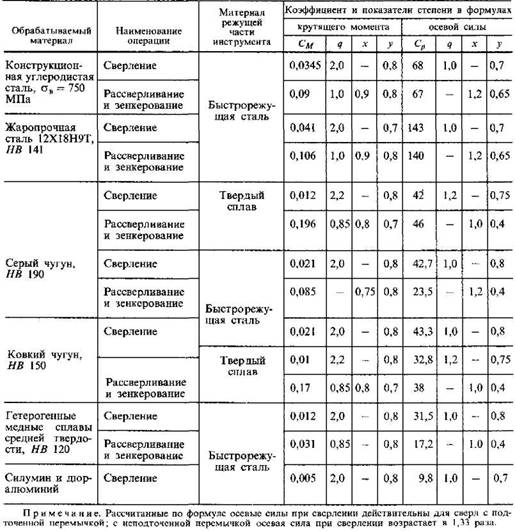

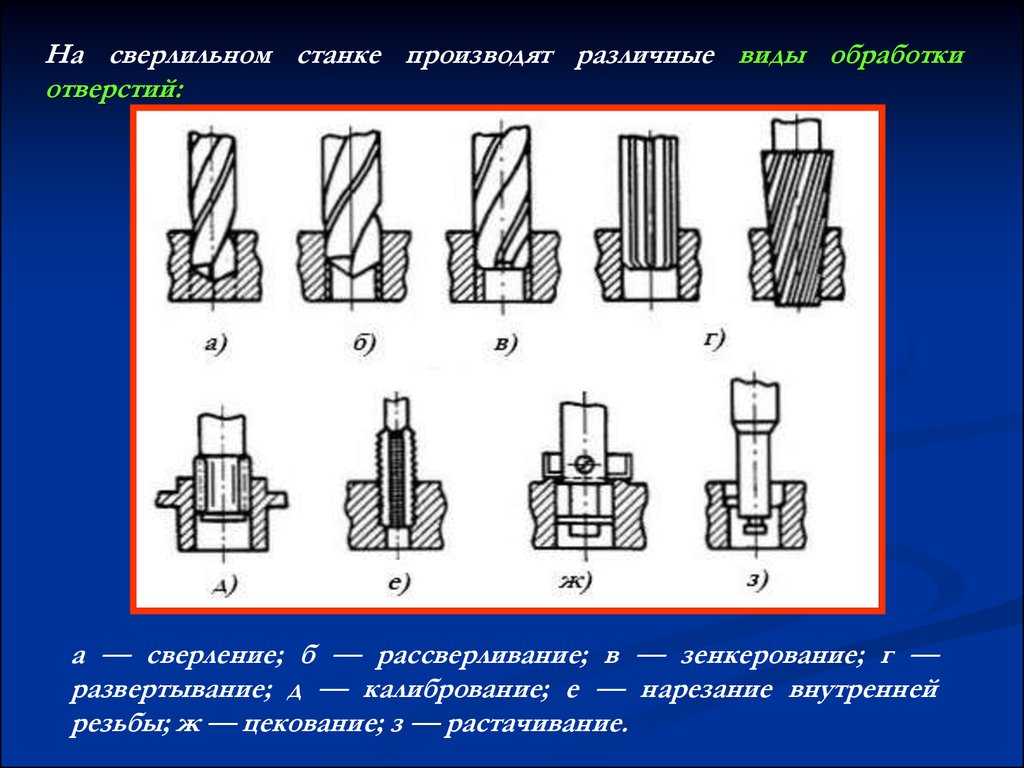

Описание процесса сверления отверстий и правила выполнения работ

Изготовление многих металлических деталей предусматривает создание в их теле различных отверстий – глухих либо сквозных. Для этого применяется специальная механическая обработка, получившая название «сверление». При ее выполнении в качестве режущего инструмента используется сверло, посредством которого можно делать отверстия различной глубины, а также диаметра. В условиях промышленного производства регламентирует проведение операции сверления технологическая карта. Соответствующий ей чертеж должен отображать рабочие параметры отверстия, предельные допустимые отклонения и особенности конструкции (например, наличие фаски на обеих либо только на одной кромке, диаметр изменяемый либо имеющий постоянное значение по всей длине отверстия и т. д.).

д.).

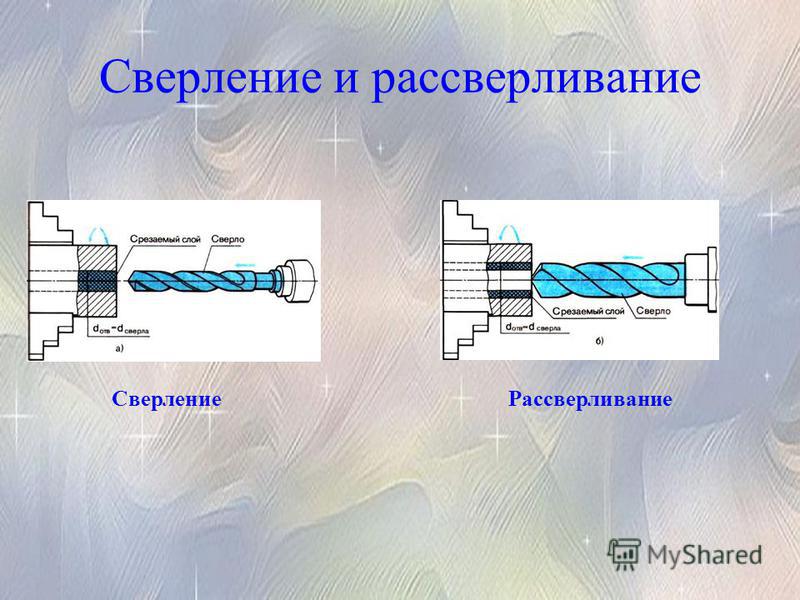

Процедура сверления

Сверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра.

Выполняется эта процедура объединением движений двух видов – поступательного, а также вращательного. Получение заданных размеров отверстий в заготовках требует точного соблюдения таких рабочих параметров:

-

скорость передвижения в вертикальном либо горизонтальном направлении, которое определяется взаиморасположением в пространстве обрабатываемой детали и сверла; -

скорость вращательного движения режущего инструмента.

Нередко, чтобы получить заданную точность, проводится этап предварительного сверления. Его принято называть «черновым». Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

-

специализированных металлорежущих либо сверлильных станков; -

ручного инструмента (речь идет, прежде всего, о дрели).

На металлорежущем – токарном – станке сверло фиксируется в элементе этого агрегата под названием «задняя бабка», а заготовка, зажатая кулачками патрона, вращается. В сверлильном станке вращается уже сверло, тоже зафиксированное в патроне. Слесарь плавно подводит его к намеченному на внешней поверхности заготовки месту обработки. При создании первым способом полученные отверстия характеризуются более высокой точностью и отличаются менее шероховатыми стенками.

Разновидности сверл

Сегодня существует много типов данного режущего инструмента. Рассмотрим лишь наиболее часто применяемые.

Сверла спиральные

Такие сверла получили наиболее широкое распространение. Их производство нормируют положения ГОСТа 10902-77. Этим документом установлено ниже представленное базовое исполнение сверла спирального.

Диапазоны изменения указанных на этом чертеже параметров выглядят так:

-

общая длина (обозначение L): от 19,0 мм до 205,0 мм; -

длина спиралевидной части (параметр l): минимум 3,0 мм; максимум 140 мм; -

диаметр: min 0,25 мм; max 20,0 мм;

Скорость резания сверлом спиральным увеличивается применением т.н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Сверла с пластинами из твердых сплавов

Сверла спиральные, на режущую кромку которых напаяны твердосплавные пластины, демонстрируют высокую эффективность при обработке конструкций из полнотелого бетона, нещелевого кирпича, прочного полимера, цветных сплавов и чугуна. Но для создания отверстий в стальных изделиях применяются они редко. Обусловлено это необходимостью обеспечения высокой жесткости рабочих компонентов применяемого оборудования. Невыполнение данного требования приведет к возникновению вибрации, в результате которой твердосплавные пластинки станут выламываться и крошиться.

Производители сверл данного типа руководствуются положениями ГОСТа 5756-81. Согласно его нормам, эти изделия должны выпускаться:

Согласно его нормам, эти изделия должны выпускаться:

Корпуса этих изделий должны изготавливаться с твердостью 57НRС…63НRС.

Сверла центровочные

Внешне такой инструмент не схож с классическим вариантом сверла. Особенность его конструкции – это утолщенное цилиндрическое основание, диаметр которого превышает значение этого параметра рабочей части где-то раза в 2-3.

Сфера применения сверл центровочных соответствует их названию. Их используют при работе на металлообрабатывающем оорудовании. В частности, с помощью таких сверл размечают центры заготовок, прежде чем закрепить их в патроне токарного станка. То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется.

Изготовление сверл центровочных регламентируется ГОСТом 14952-75. Этот документ устанавливает два исполнения такого инструмента.

Этот документ устанавливает два исполнения такого инструмента.

Наиболее востребован вариант, чертеж которого представлен ниже. Отображенные на нем параметры изменяются в таких диапазонах:

-

общая длина (обозначение L): от 33,5 мм до 128,0 мм; -

длина рабочей части (параметр l): 1,5 мм…14,2 мм; -

диаметр цилиндрической части (D): min 4,0 мм; max 31,5 мм; -

диаметр сверла (d): минимальный 0,8 мм; максимальный 10,0 мм; -

диаметр конусообразного основания сверла: от 1,7 мм до 21,2 мм

Сверло пушечное

С помощью сверла пушечного создаются глухие и сквозные отверстия, характеризующиеся большой глубиной. Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Само сверло причисляется к категории однорезцового инструмента.

Попутно стоит отметить следующий момент: сверление принято считать глубоким при глубине создаваемого отверстия в 5 раз превышающего его диаметр. Начиная работу с пушечным сверлом, нужно контролировать правильность его направления по отношению к накерненному под будущее гнездо месту. С этой целью обычно применяется кондукторная втулка. При использовании пушечных сверл можно создавать отверстия с диаметром (D), изменяющимся в диапазоне 0,5 мм ≤D≤ 100 мм.

Сверла корончатые

Эти изделия по внешнему виду напоминают металлический стакан с режущими зубцами на рабочей части, в качестве которой выступает его торец. Другое название корончатого сверла – кольцевая фреза. Производство инструмента данного типа нормируют положения ГОСТа 17013-71. Этот документ устанавливает одно исполнение такого изделия.

Этот документ устанавливает одно исполнение такого изделия.

Численные значения указанных на чертеже параметров содержатся в таблице. Единица измерения – миллиметры.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

| |

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

|

| |

|

|

|

|

|

Использование корончатых сверл позволяет очень быстро, буквально за какие-то секунды, создать в металлической детали отверстия значительного диаметра и большой глубины.

Сверла конусные

В соответствии с названием, такие изделия имеют коническую форму. При этом их диаметр может изменяться плавно либо ступенчато.

Второй вариант исполнения нашел более широкое применение. Обусловлено это возможностью получить с помощью ступенчатых сверл отверстие с прямыми стенками и с точно заданным по проекту диаметром. Поверхность гнезд, полученных посредством инструмента с плавным изменением диаметра, всегда будет с небольшим уклоном.

Определить качество данных изделий и, соответственно, сферу применения можно по их цвету.

-

Стальной цвет с серым отливом. Как правило, сырьем для изготовления таких сверл служит низкокачественная инструментальная сталь. Для обработки прочного, твердого и толстого металлопроката они непригодны. -

Тускло золотистый оттенок. Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

-

Золотистый насыщенный цвет. Инструмент, имеющий подобный цвет, характеризуется повышенным качеством. Его сфера применения – сверление отверстий в толстостенных объектах из высокопрочных сталей.

В целом, преимуществом приобретения конусного ступенчатого сверла является экономия денежных средств. Ведь тогда отпадает необходимость покупки полного комплекта сверлильного инструмента.

Правила выбора

Осуществляя выбор сверл по металлу, нужно отталкиваться, прежде всего, от тех технологических задач, которые предстоит решить с их помощью. Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

-

качество материала изготовления; -

соответствие конфигурации типовым размерам; -

диаметр рабочего сегмента; -

степень симметричности элементов конструкции; -

цвет/оттенок поверхности; -

репутация предприятия-производителя;

При выборе сверл нужно также принимать во внимание тип устройства, с помощью которого будут создаваться отверстия. Например, при необходимости высверливания гнезд с большим диаметром, обычно применяются низкооборотистые и, одновременно, мощные электродрели. Соответственно, подбирать сверла необходимо именно под такое оборудование.

Соответственно, подбирать сверла необходимо именно под такое оборудование.

Как сверлить

Последовательность этапов выполнения сверления указывается в технологической карте, и ее этапы следует неукоснительно соблюдать. Но в этом документе не оговорены важные особенности, знание которых позволит осуществить данную операцию качественно. Некоторые из них указаны ниже. В частности, нужно:

-

подводить сверло к накерненной точке, дождавшись, когда скорость его вращения достигнет заданной величины; -

извлекать сверло из отверстия только при его вращении. Если в электродрели доступна опция по изменению скорости вращения, перед этим нужно установить минимальные обороты; -

контролировать ход процедуры резания. Например, если сверление режущей кромкой не выполняется, делается вывод, что твердость материала заготовки превышает этот показатель режущего инструмента, и сверло требует замены; -

когда работа ведется на ЧПУ-станках, необходимо контролировать корректность последовательности выполняемых операций – «умное» оборудование может сбоить;

При создании глухих отверстий целесообразно применение ограничителя сверла, позволяющего не допустить превышение глубины прохода. Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

На рисунке приняты такие обозначения:

-

«1» – само сверло; -

«2» – ограничитель глубины отверстия; -

«3» – патрон электродрели; -

«4» – заданная глубина отверстия;

Заключение

В заключение стоит отметить, что стойкость сверла (это свойство определяется продолжительностью временного интервала между двумя соседними заточками) является характеристикой производной от уровня его охлаждения. Когда оно отсутствует, сверло очень быстро затупляется из-за того, что перегревшийся металл режущих кромок отпускается. В качестве охлаждающей жидкости в ходе сверления медьсодержащего сплава – латуни, изделий из красной меди, ковкого чугуна и всех марок стали, служит масло, обогащенное минералами. Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Некоторые характеристики методов бурения

Рисунок 1. Пример керна породы. Они более или менее цилиндрические, в зависимости от изменчивости породы, а также в зависимости от метода отбора керна. Например, для очень деформируемых материалов используется двойной колонковый бур, у которого только внешняя часть вращается вместе с бурильной колонной, а центральная часть остается свободной от какого-либо вращения. [Источник: © F.H. Cornet] Операция бурения может преследовать несколько целей. Это может включать в себя взятие образца горной породы в определенном месте, чтобы доставить его на поверхность; это называется колонковое бурение (рис. 1).

Эти разведочные скважины могут иметь различную глубину. Самый глубокий из когда-либо достигавших глубины 12 345 м недалеко от острова Сахалин на востоке России. В дополнение к сбору образцов горных пород буровые скважины позволяют проводить ряд геофизических измерений на месте . Описание непрерывных изменений физического свойства вдоль скважины называется каротаж . Например, акустический каротаж используется для описания вариаций вдоль ствола скважины скорости распространения так называемых звуковых волн, т.е. волн, излучаемых в частотном диапазоне, охватывающем диапазон чувствительности нашего слуха (20–10 000 Гц).

Самый глубокий из когда-либо достигавших глубины 12 345 м недалеко от острова Сахалин на востоке России. В дополнение к сбору образцов горных пород буровые скважины позволяют проводить ряд геофизических измерений на месте . Описание непрерывных изменений физического свойства вдоль скважины называется каротаж . Например, акустический каротаж используется для описания вариаций вдоль ствола скважины скорости распространения так называемых звуковых волн, т.е. волн, излучаемых в частотном диапазоне, охватывающем диапазон чувствительности нашего слуха (20–10 000 Гц).

Рисунок 2. Примеры буровых инструментов. Слева — керн, используемый для изготовления кернов на рис. 6. Справа — два примера дисковых сверл. [Источник: © F.H. Cornet] Но чаще всего целью бурения является добыча флюидов залегающих в породе на определенной глубине, будь то питьевая вода (как правило, глубина менее 100 м), углеводороды (от 2000 до 7000 м) , или геотермальные жидкости (в диапазоне 150 – 5000 м). Эти скважины бурятся разрушающим методом , т.е. порода дробится на месте буровой головкой (рис. 2), или 9Буровое долото 0003, толкаемое буровой колонной (рис. 3).

Эти скважины бурятся разрушающим методом , т.е. порода дробится на месте буровой головкой (рис. 2), или 9Буровое долото 0003, толкаемое буровой колонной (рис. 3).

Обломки породы (шлам) выносятся на поверхность за счет циркуляции бурового раствора, нагнетаемого бурильной колонной. Вязкость этого раствора регулируется для оптимального удаления шлама, а его плотность регулируется для обеспечения стабильности ствола скважины во время бурения.

Рисунок 3. Пример небольшой буровой установки для достижения глубины 800 м. Бурильные трубы размещаются здесь перед устройством. Для большей глубины штанги удерживаются вертикально рядом с буровой установкой и перемещаются автоматически. [Источник: © F.H. Cornet] Для неглубоких скважин, пробуренных для добычи питьевой воды, технология бурения часто проще и использует погружной молоток . Этот метод аналогичен отбойному молотку, сжатый воздух подается на забой с помощью бурильной колонны . Обратите внимание, что давление воздуха должно быть достаточным, чтобы поднять вес водяного столба, заполняющего скважину. Например, воздуходувки, способные достигать давления около 100 бар, должны использоваться на глубине более 800 м. На практике этот метод применяется в основном для скважин глубиной не более 200 м.

Обратите внимание, что давление воздуха должно быть достаточным, чтобы поднять вес водяного столба, заполняющего скважину. Например, воздуходувки, способные достигать давления около 100 бар, должны использоваться на глубине более 800 м. На практике этот метод применяется в основном для скважин глубиной не более 200 м.

Когда скважина достигает определенной глубины, ее необходимо регулярно трубить, чтобы уравновесить напряжения, поддерживаемые горной породой на стенке скважины. Эта операция называется обсадкой скважины, а оставшаяся на месте стальная труба называется обсадной трубой. При его изготовлении кожух может иметь определенное количество прорезей, позволяющих производить требуемую жидкость. Но чаще всего обсадная колонна цементируется для предотвращения подъема жидкости по стволу скважины за пределы обсадной колонны . После того, как обсадная колонна была установлена водонепроницаемым образом, обеспечивается добыча жидкости благодаря перфорациям , выполненным с использованием различных методов, которые варьируются в зависимости от операторов.

При традиционной технике сверления сверло колонна позволяет с одной стороны закачивать буровой раствор, используемый для извлечения обломков горных пород, а с другой стороны вращать буровой инструмент вокруг своей оси. Эта операция вращения связана со значительным трением на протяжении всего процесса бурения и, следовательно, вызывает быстрый износ бурильной колонны при глубоком бурении. Для преодоления этих трудностей постепенно были разработаны буровые головки, которые могут вращаться сами по себе благодаря давлению нагнетаемого бурового раствора без вращения бурильной колонны . Эти турбины также дали возможность лучше контролировать направление бурения. Эти методы теперь позволяют горизонтальное бурение операций на расстояния до десяти километров .

Характеристики буровых растворов | Транзакции AIME

Skip Nav Destination

01 декабря 1931 г.

К.П. Парсонс

Транс. 92 (01): 227–233.

Номер бумаги:

SPE-931227-G

https://doi.org/10.2118/931227-G

- Разделенный экран

PDF

Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

Делиться

- Твиттер

- MailTo

Получить разрешения

Поиск по сайту

Citation

Parsons, CP. «Характеристики буровых растворов». Пер. 92 (1931): 227–233. Дои: https://doi.org/10.2118/931227-G

Пер. 92 (1931): 227–233. Дои: https://doi.org/10.2118/931227-G

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

панель инструментов поиска

Расширенный поиск

Для правильного учета различных характеристик буровых растворов, полученных в разных областях и геологических горизонтах, необходимо изучить состав раствора с химической и физической точки зрения, определяемый пропорциями и активностью различных твердых компонентов, присутствующих в различных состояниях разделение.

Вкратце, наука учит, что существуют три состояния разделения, в которые могут быть сгруппированы эти твердые составляющие или частицы:

, а именно взвешенное состояние, отдельные частицы которого известны как суспензии;

коллоидное состояние, в котором отдельные частицы называются коллоидами;

и кристаллоидное состояние, при котором отдельные частицы находятся в истинном растворе и называются кристаллоидами; иликристаллоиды.

Поскольку физические свойства вещества и его химическая активность меняются в зависимости от степени его разделения, эти более грубые взвеси сами по себе не оказывают существенного влияния на физические или химические свойства раствора, в котором они взвешены. С другой стороны, они явно вредны для буровых растворов и желательно их удалить. В общую классификацию взвесей входят песок, гравий и шлам, которые никак не влияют на коллоидную стабильность или другие желательные свойства бурового раствора.

Поскольку физические свойства вещества и его химическая активность меняются в зависимости от степени его разделения, эти более грубые взвеси сами по себе не оказывают существенного влияния на физические или химические свойства раствора, в котором они взвешены. С другой стороны, они явно вредны для буровых растворов и желательно их удалить. В общую классификацию взвесей входят песок, гравий и шлам, которые никак не влияют на коллоидную стабильность или другие желательные свойства бурового раствора.Поскольку состояние деления приближается к молекулярному упрощению, но не достигает его, для описания этого состояния используется термин «коллоидное состояние». Коллоидное состояние возникает, когда одна форма материи находится в очень тонком состоянии деления и распределяется через вторую фазу. Вещество в тонкоизмельченном состоянии называется дисперсной фазой, а жидкость, в которой оно диспергировано, — дисперсной фазой. Эти частицы вещества находятся в коллоидном состоянии и не будут осаждаться из дисперсной фазы, пока коллоидные условия стабильны.

Всего комментариев: 0