Прочность на растяжение это: Что такое прочность при растяжении Rm?

Содержание

Предел прочности при растяжении | Мир сварки

Содержание

- Предел прочности при растяжении

- Металлы

- Пластмассы

- Дерево

- Минералы

- Различные материалы

- Литература

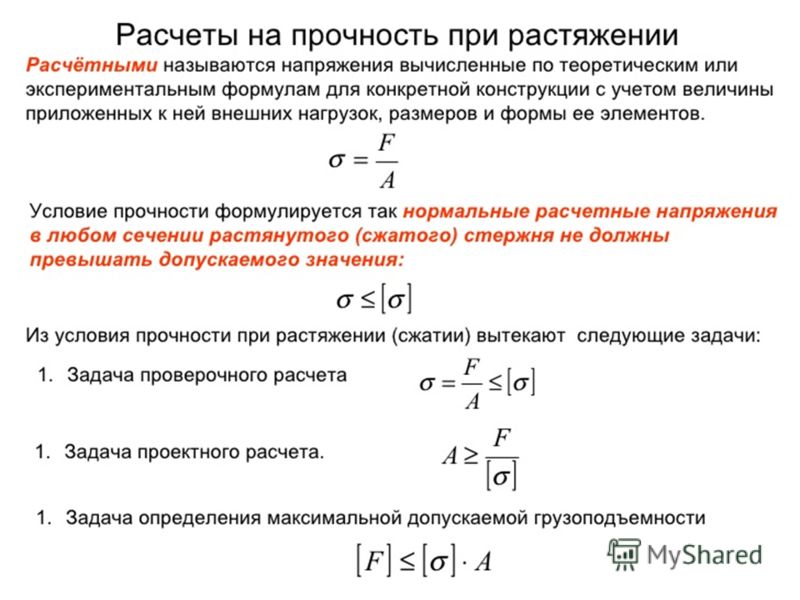

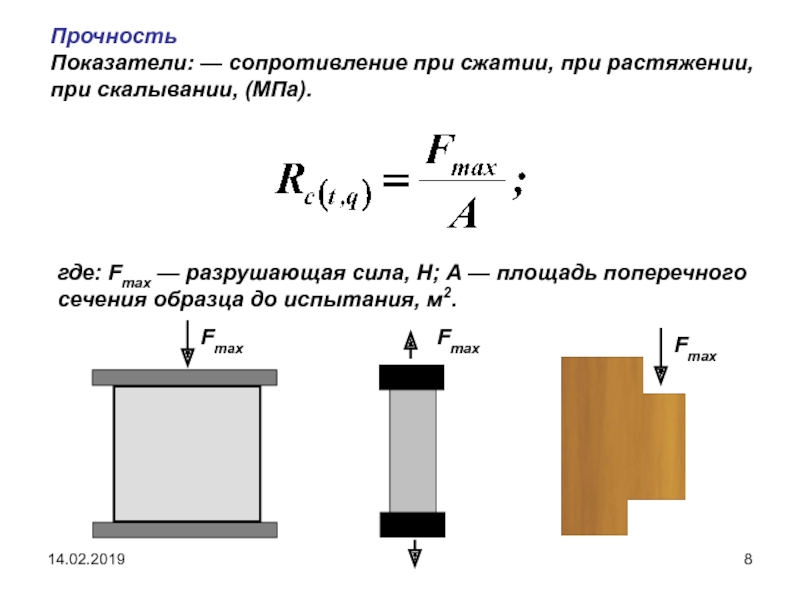

Предел прочности при растяжении

Предел прочности при растяжении (сопротивление на разрыв) или временное сопротивление разрыву σв – механическое напряжение, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, то его также называют условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности при растяжении измеряется:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа.

| Материал | σв | ||

|---|---|---|---|

| кгс/мм2 | 107 Н/м2 | МПа | |

| Металлы | |||

| Алюминий | 8-11 | 7,8-10,8 | 78-108 |

| Алюминий отожженный | 9,1-10,95 | 8,96-10,75 | 89-108 |

| Бериллий | 14 | 13,8 | 138 |

| Бронза (91 % Cu + 6 % Sn + 3 % Zn) | 20-38 | 19,6-37,3 | 196-373 |

| Ванадий | 18-45 | 17,6-44,2 | 176-442 |

| Вольфрам | 120-140 | 118,0-137,5 | 1180-1375 |

| Вольфрам отожженный | 71,3-82,5 | 69,9-80,9 | 699-809 |

| Дюраль | 40-50 | 39,2-49,1 | 392-491 |

| Железо кованное | 40-60 | 39,2-58,9 | 392-589 |

| Гафний | 35-45 | 34,5-44,2 | 345-442 |

| Золото | 14-16 | 13,8-15,7 | 138-157 |

| Золото отожженное | 12,6 | 12,4 | 124 |

| Инвар | 78 | 76,5 | 765 |

| Индий | 5,1 | 5,05 | 50,5 |

| Кадмий | 6,4 | 6,3 | 63 |

| Кальций | 6,1 | 6 | 60 |

| Кобальт отожженный | 49,8 | 48,9 | 489 |

| Константан (60 % Cu + 40 % Ni) | 32 | 31,4 | 314 |

| Латунь (66 % Cu + 34 % Zn) | 10-20 | 9,8-19,6 | 98-196 |

| Магний | 18-25 | 17,6-24,5 | 176-245 |

| Магний литой | 30 | 29,4 | 294 |

| Медь | 22-24 | 21,6-23,5 | 216-235 |

| Медь деформированная | 20,4-25,5 | 20-25 | 200-250 |

| Молибден | 40-70 | 39,3-68,6 | 393-686 |

| Молибден литой | 31,4 | 30,8 | 308 |

| Никель | 40-50 | 39,3-49,1 | 393-491 |

| Ниобий | 35-50 | 34,5-49,1 | 345-491 |

| Ниобий отожженный | 32,8-41,4 | 32,2-40,6 | 320-406 |

| Олово | 1,7-2,5 | 1,7-2,5 | 17-25 |

| Олово литое | 1,5-2,5 | 1,5-2,4 | 15-24 |

| Палладий | 18-20 | 17,6-19,6 | 176-196 |

| Палладий литой | 18,6 | 18,2 | 182 |

| Платина | 24-34 | 23,5-34,0 | 235-34 |

| Родий отожженный | 56 | 55 | 550 |

| Свинец | 1,1-1,3 | 1,1-1,3 | 10,8-12,7 |

| Серебро | 10-15 | 9,8-14,7 | 98-147 |

| Серебро отожженное | 13,8 | 13,5 | 135 |

| Сталь инструментальная | 45-60 | 44,1-58,9 | 441-589 |

| Сталь кремнехромомарганцовистая | 155 | 152 | 1520 |

| Сталь специальная | 50-160 | 49-157 | 491-1570 |

| Сталь рельсовая | 70-80 | 68-78 | 687-785 |

| Сталь углеродистая | 32-80 | 31,4-78,5 | 314-785 |

| Тантал | 20-45 | 19,6-44,2 | 196-442 |

| Титан | 25-35 | 24,5-34,5 | 245-345 |

| Титан отожженный | 30 | 29,6 | 296 |

| Хром | 30-70 | 29-69 | 294-686 |

| Цинк | 11-15 | 10,8-14,7 | 108-147 |

| Цирконий | 25-40 | 24,5-39,3 | 245-393 |

| Чугун | 10-12 | 9,8-11,8 | 98-118 |

| Чугун ковкий | 20 | 19,6 | 196 |

| Чугун серый мелкозернистый | 21-25 | 20,6-24,5 | 206-245 |

| Чугун серый обыкновенный | 14-18 | 13,7-17,7 | 137-177 |

| Пластмассы | |||

| Аминопласт слоистый | 8 | 7,8 | 78 |

| Асботекстолит | 6,5-11,9 | 6,4-11,7 | 64-117 |

| Винипласт | 4-6 | 3,9-5,9 | 39-59 |

| Гетинакс | 15-17 | 14,7-16,7 | 147-167 |

| Гранулированный сополимер | 4 | 3,9 | 39 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 22 | 21,6 | 216 |

| Древесный коротковолнистый волокнит К-ФВ25 | 3 | 2,94 | 29,4 |

| Капрон стеклонаполненный | 15-18 | 14,7-17,6 | 147-176 |

| Пенопласт плиточный | 0,06 | 0,06 | 0,59 |

| Пенопласт ФК-20 | 0,17 | 0,17 | 1,7 |

| Полиакрилат (оргстекло) | 5 | 4,9 | 49 |

| Полиамид наполненный П-68 | 5-6 | 4,9-5,9 | 49-59 |

| Полиамид стеклонаполненный СП-68 | 7,4-8,5 | 7,3-8,3 | 73-83 |

| Поливинилхлорид неориентированный | 3-5 | 2,9-4,9 | 29-49 |

| Поликапроамид | 6,0-6,5 | 5,9-6,4 | 59-64 |

| Поликапроамид стеклонаполненный | 12,9-15,0 | 12,7-14,7 | 127-147 |

| Поликарбонат (дифион) | 6,0-8,9 | 5,9-8,7 | 59-87 |

| Поликарбонат стеклонаполненный | 12,5-15,0 | 12,3-14,8 | 123-148 |

| Полипропилен ПП-1 | 2,5 | 2,5 | 25 |

| Полипропилен стеклонаполненный | 5,6 | 5,5 | 55 |

| Полистирол стеклонаполненный | 7,4-10,5 | 7,3-10,3 | 73-103 |

| Полистирол суспензионный ПС-С | 4,0 | 3,9 | 39 |

| Полистирол эмульсионный А | 3,5-4,0 | 3,4-3,9 | 34-39 |

| Полиформальдегид стабилизированный | 6-7 | 5,9-6,9 | 59-69 |

| Полиэтилен высокого давления кабельный П-2003-5 | 1,20-1,39 | 1,18-1,37 | 11,8-13,7 |

| Полиэтилен высокого давления П-2006-Т | 1,39 | 1,37 | 13,7 |

| Полиэтилен низкого давления П-4007-Э | 2,20 | 2,16 | 21,6 |

| Полиэтилен среднего давления | 2,70-3,29 | 2,65-3,23 | 26,5-32,3 |

| Стекло органическое ПА, ПБ, ПВ | 5 | 4,9 | 49 |

| Стеклотекстолит | 30 | 29,4 | 294 |

| Текстолит графитированный | 9 | 8,8 | 88 |

| Текстолит поделочный ПТК | 10 | 9,8 | 98 |

| Фаолит А | 1,73 | 1,7 | 17 |

| Фенопласт текстолитовый | 8-10 | 7,8-9,8 | 78-98 |

| Фторопласт 3 | 3-4 | 2,9-3,9 | 29-39 |

| Фторопласт 4 | 2 | 1,96 | 19,6 |

| Целлон | 4 | 3,9 | 39 |

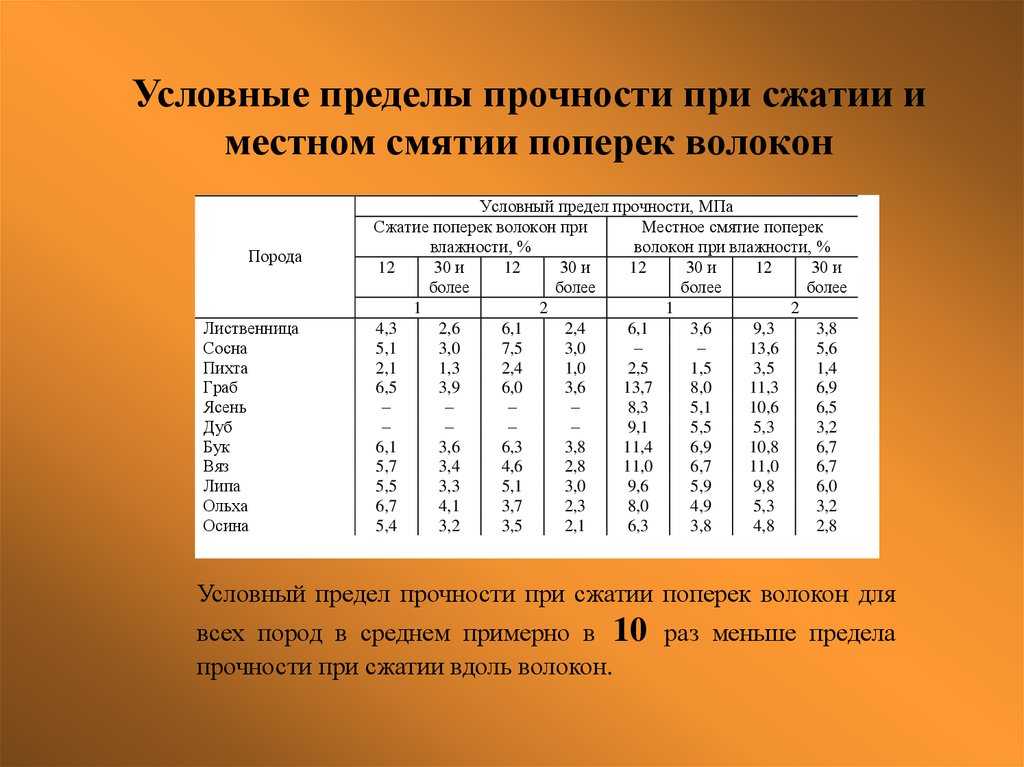

| Дерево | |||

| Бамбук | 22 | 21,6 | 216 |

| Береза | 7 | 6,9 | 69 |

| Бук | 8 | 7,8 | 78 |

| Дуб | 8 | 7,8 | 78 |

| Дуб (при 15 % влажности) вдоль волокон | 9,5 | 9,3 | 93 |

| Ель | 5 | 4,9 | 49 |

| Железное дерево | 22 | 21,6 | 216 |

| Сосна | 5 | 4,9 | 49 |

| Сосна (при 15 % влажности) вдоль волокон | 8 | 7,8 | 78 |

| Минералы | |||

| Графит | 0,5-1,0 | 0,5-0,9 | 4,9-9,8 |

| Различные материалы | |||

| Бакелит | 2-3 | 1,96-2,94 | 19,6-29,4 |

| Гранит | 0,3 | 0,29 | 2,9 |

| Кетгут | 42 | 41,2 | 412 |

| Лед (0 °С) | 0,1 | 0,098 | 0,98 |

| Нити кварцевые | 90 | 88,3 | 883 |

| Нити шелковые | 26 | 25,5 | 255 |

| Паутина | 18 | 17,6 | 176 |

| Стекло органическое | 4 | 3,9 | 39 |

Литература

- Краткий физико-технический справочник.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с. - Справочник по сварке цветных металлов / С.М. Гуревич. Киев.: Наукова думка. 1981. 680 с.

- Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

почему нужно учитывать этот показатель

- Главная >

- Блог >

- Предел прочности металла: почему нужно учитывать этот показатель

18.12.2022

Время чтения: 8 минут

Редакция сайта

VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Что такое предел прочности металла по ГОСТу

- Виды пределов прочности металла

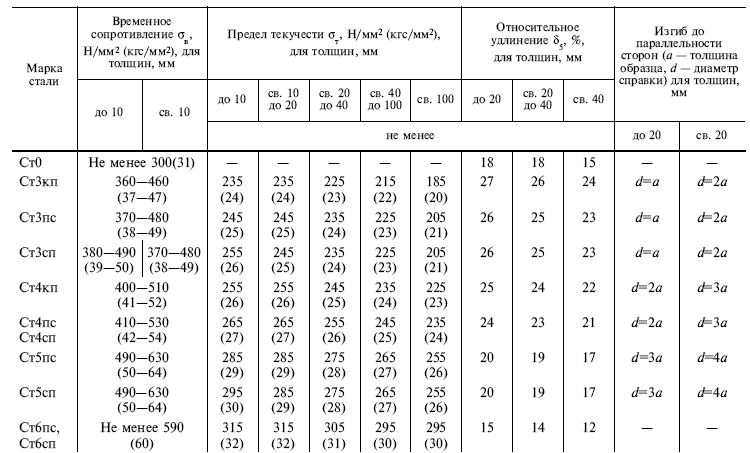

- Предел прочности стали

- Особенности разных классов стали по прочности

- Предел прочности разных видов металлов

Что такое предел прочности металла по ГОСТу

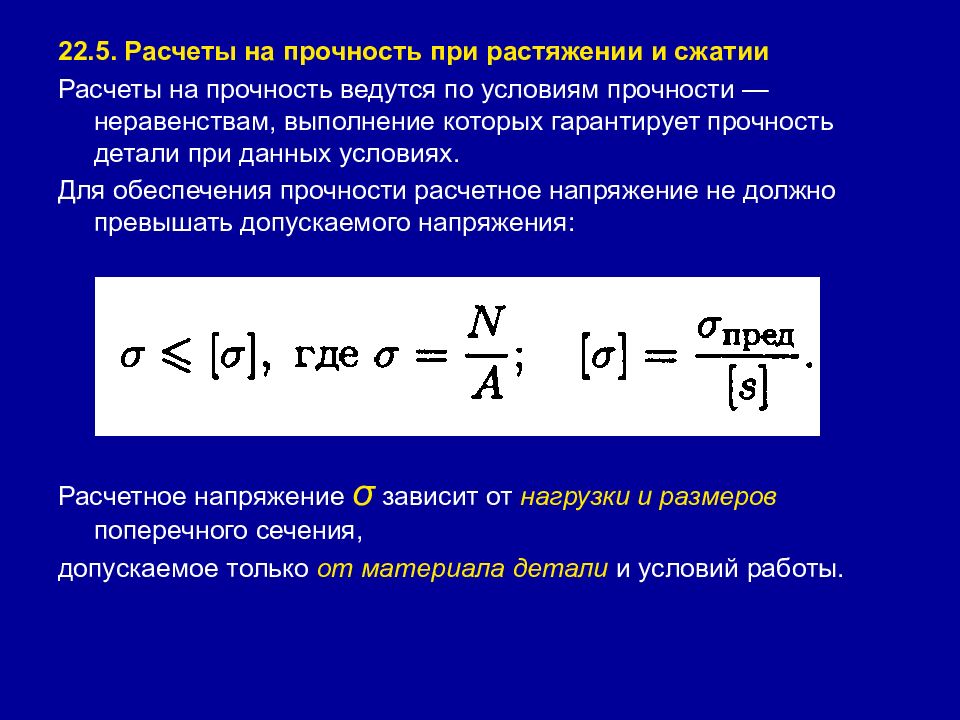

Предел прочности металла – это одна из главных механических характеристик материалов. Данный термин широко применяется в отношении металлов и сплавов в общении специалистов, однако в технических справочниках, сборниках нормативов и другой специальной литературе этот показатель принято называть временным сопротивлением.

Данный термин широко применяется в отношении металлов и сплавов в общении специалистов, однако в технических справочниках, сборниках нормативов и другой специальной литературе этот показатель принято называть временным сопротивлением.

Прочностью называют сопротивляемость стали или других материалов деформирующим или разрушающим нагрузкам, способность, подвергаясь механическим, температурным, магнитным и прочим воздействиям, сохранять целостность, структуру и форму.

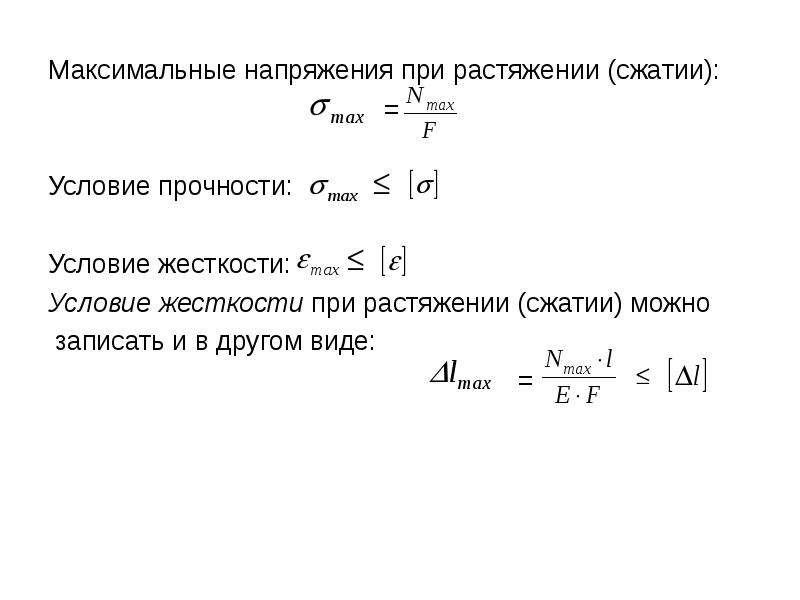

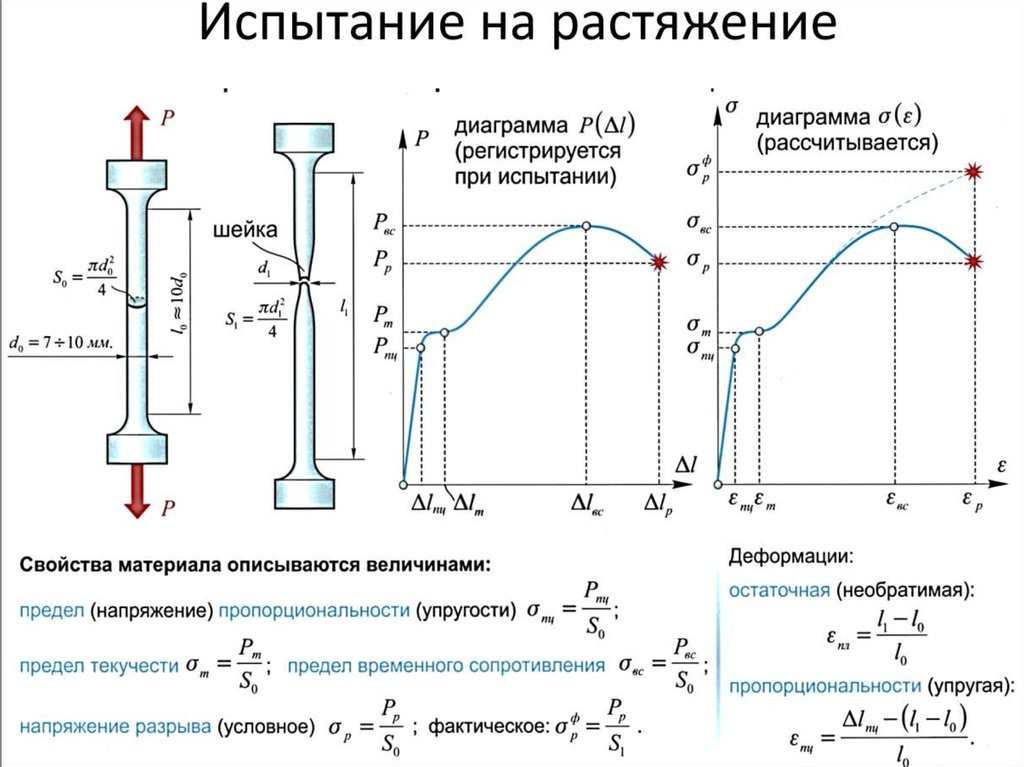

Предел прочности (или временное сопротивление металла), способность к упругой деформации, предел пропорциональности, пределы упругости и текучести входят в число основных характеристик прочности на растяжение.

Для обозначения предела прочности металла принято использовать символ σв, а для измерения – килограммы силы на один квадратный сантиметр (кгс/см2) или мегапаскали (МПа).

Для испытаний прочности материалов на разрыв используют специальные стенды. При этом к образцу, один конец которого прочно зафиксирован, прилагают разрывающую нагрузку. Для создания усилия применяют электромеханические или гидравлические приводы. В ходе испытания происходит плавное увеличение нагрузки, разрывающей, скручивающей или изгибающей металлическую деталь.

При этом к образцу, один конец которого прочно зафиксирован, прилагают разрывающую нагрузку. Для создания усилия применяют электромеханические или гидравлические приводы. В ходе испытания происходит плавное увеличение нагрузки, разрывающей, скручивающей или изгибающей металлическую деталь.

Для снятия параметров усилия на разрыв и относительного удлинения образцов испытательные стенды оборудуются электронной системой контроля.

Виды пределов прочности металла

Как уже говорилось, предел прочности является одной из основных физических характеристик любых конструкционных материалов, в том числе и металлов. Этот показатель служит основой для принятия решения о возможности применения конкретных сплавов для изготовления детали или необходимости их замены более прочными.

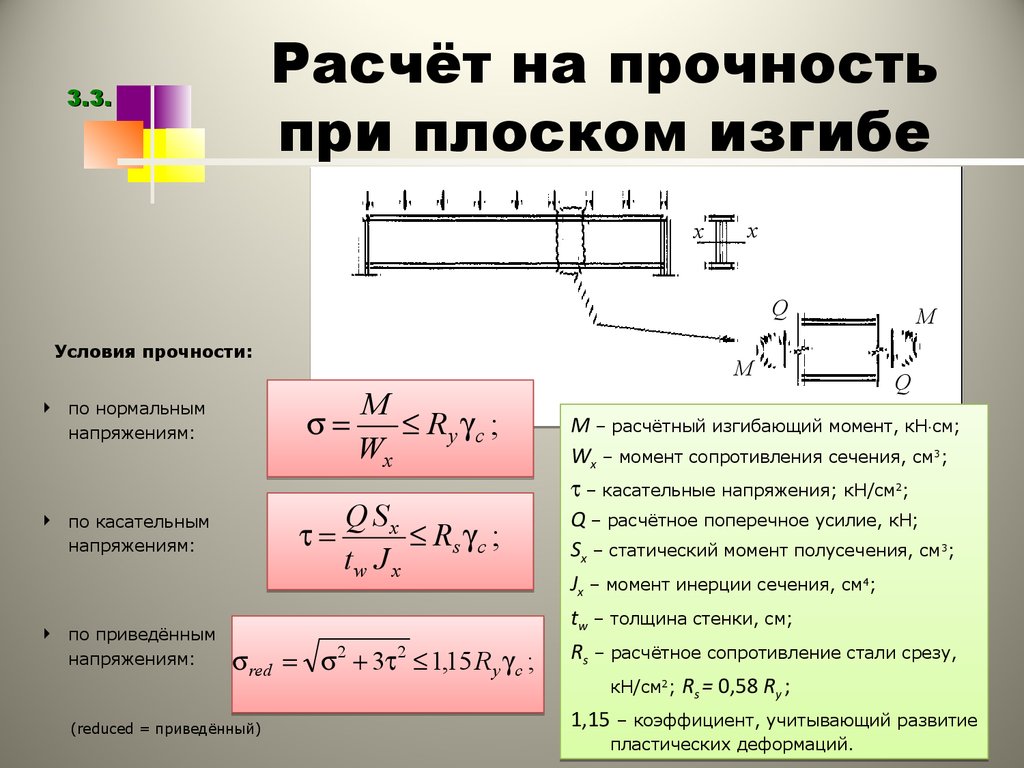

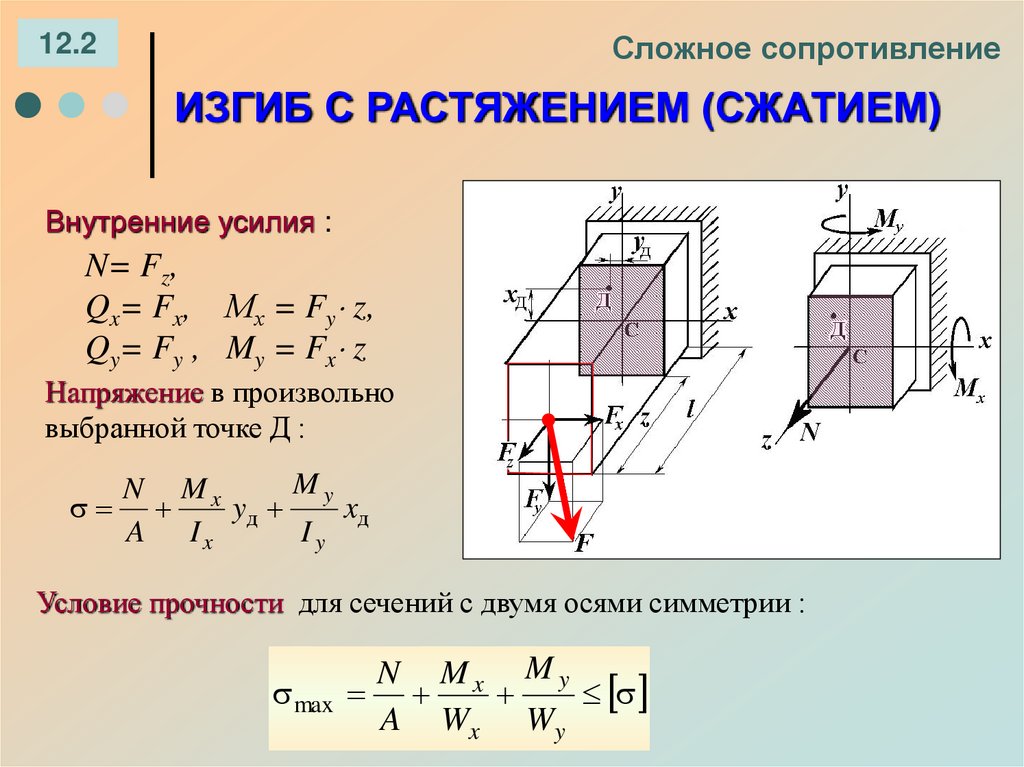

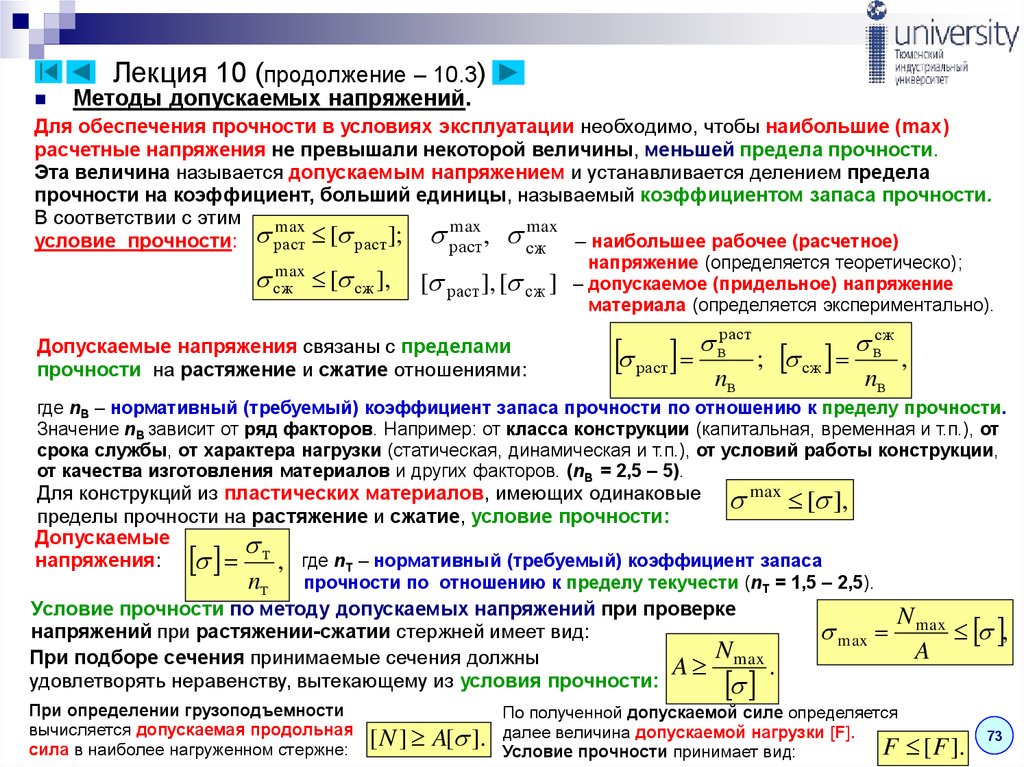

В зависимости от вида прилагаемого усилия принято различать:

- Предел прочности металла при сжатии – он показывает максимальную нагрузку, при превышении которой постоянное или переменное механическое напряжение сжимает образец, деформируя или разрушая его.

Статическим пределом прочности принято называть пороговую величину при постоянном напряжении, а динамическим – при переменном. Для сжатия образца посредством механической нагрузки обычно требуется небольшой временной отрезок.

Статическим пределом прочности принято называть пороговую величину при постоянном напряжении, а динамическим – при переменном. Для сжатия образца посредством механической нагрузки обычно требуется небольшой временной отрезок. - Предел прочности металла при растяжении – это максимальное значение механической нагрузки на образец, при превышении которого происходит его разрыв. При этом речь может идти не только о полном разрушении металлического пробника, но и о его неприемлемом истончении, что также может говорить о превышении порога напряжения. На разрыв или истончение подвергаемого испытанию тела также обычно не требуется много времени.

- Предел прочности металла при кручении подразумевает максимальную величину касательных напряжений, возникающих при кручении вала в его опасных сечениях, превышение которой приводит к разрушению образца. Этот показатель используют при проверочном расчете испытания на прочность, подборе сечения и определении допустимого крутящего момента.

- Предел прочности металла при изгибе обратно зависит от его твердости и растет при увеличении процентной доли цементирующих добавок. Иными словами, от химического состава сплавов, величины карбидных зерен и свойств цементированного слоя образца зависит прочность при изгибе.

Значительную роль при этом играет именно толщина слоя цементирующего металла в образце. С ее увеличением за счет снижения местных напряжений происходит повышение прочности и наоборот – уменьшение этого значения ведет к снижению прочности сплава. Для определения предела прочности на изгибание пользуются методикой испытания, при которой одна сосредоточенная сила, прилагаемая по центру, разрушает свободно лежащий на двух опорах образец.

Предел прочности стали

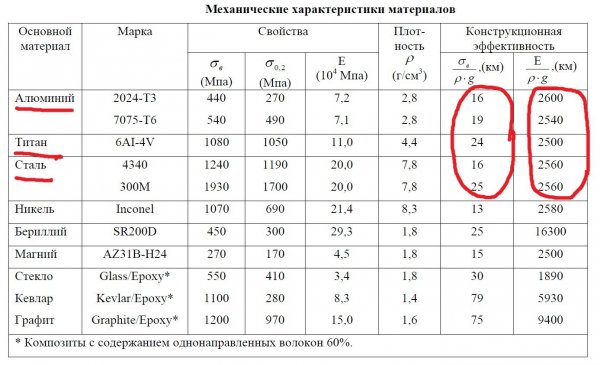

Несмотря на то, что в современном производстве стальные сплавы постепенно сдают свои позиции под напором таких новых материалов, как различные полимеры и композиты, они по-прежнему служат основным материалом, из которого выполняются ответственные элементы самых разных конструкций и деталей. Корректный расчет предела прочности металла, из которого выполнены детали, позволяет увеличивать срок их службы, добиваться максимальной прочности и безопасности.

Корректный расчет предела прочности металла, из которого выполнены детали, позволяет увеличивать срок их службы, добиваться максимальной прочности и безопасности.

В зависимости от марки предел прочности металла может колебаться в диапазоне от 300 МПа у обычных сортов низкоуглеродистых конструкционных сталей до 900 МПа у специального высоколегированного сплава.

Предел прочности зависит от:

- химического состава металла,

- параметров термообработки (закалки, отпуска, отжига и других ее этапов).

Влияние примесей может быть как положительным, так и отрицательным. От вредных включений, снижающих прочность, сплав максимально избавляют при выплавке и прокате. Полезные для свойств сплава добавки вводят в его состав для улучшения характеристик.

Помимо предела прочности, для проведения расчета применяют связанный с ней предел текучести металла (обозначение σT). Это величина напряжения, при которой деформация нарастает без увеличения прилагаемой силы. При достижении пороговой величины начинается разрушение образца, то есть разрывается часть связей между атомами, а на остальные начинают действовать возросшие нагрузки.

При достижении пороговой величины начинается разрушение образца, то есть разрывается часть связей между атомами, а на остальные начинают действовать возросшие нагрузки.

Для элементов конструкций, эксплуатируемых при обычных нагрузках, наиболее важны физические характеристики сплава. Если же детали предназначены для работы под воздействием экстремальной температуры, большого давления, высокой влажности или в агрессивной среде, на первый план выходят физико-химические показатели, которые, как и механические, сильно зависят от химического состава:

- С повышением процентной доли углерода растут прочность и твердость металла, однако снижается его пластичность. Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться.

- Увеличение процентной доли углерода вызывает повышение порога хладоемкости, что позволяет производить морозоустойчивые и криогенные сорта стали.

- Большая часть стальных сплавов содержит марганец, который позволяет вытеснить из расплавленного металла кислород и серу.

Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке.

Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке. - С помощью кремния раскисляют стальные сплавы. Содержанием этого элемента определяется деление марок стали на спокойные высокоуглеродистые с процентной долей до 0,6 % и полуспокойные с еще более низким содержанием Si – до 0,1 %.

- Кремний в сочетании с марганцем или молибденом повышает закаливаемость сплава, а с хромом и никелем – увеличивает стойкость к коррозии.

- Содержание в составе металла азота и кислорода отрицательно сказывается на прочности. Кроме того, наличие в кристаллической решетке соединений этих элементов приводит, помимо ухудшения прочностных характеристик, к снижению пластичности сплавов.

Особенности разных классов стали по прочности

Различают семь классов стали. В основу классификации положены текучесть и временное сопротивление при разрыве:

- первый класс – это сталь с пределом прочности 225 МПа,

- три класса с временным сопротивлением от 285 до 390 МПа (со 2-го по 4-й),

- три класса с временным сопротивлением от 440 до 735 МПа (с 5-го по 7-й).

К первому классу в основном относятся обыкновенные горячекатаные углеродистые марки стали. Следующие три – прокат из низколегированных типов стали (нормализованных или горячекатаных). С пятого по седьмой – прокат термически оптимизированного металла с экономным легированием.

За исключением типа стали, относящейся к первому классу, остальные также могут быть получены с помощью термического, термомеханического упрочнения или контролируемой прокатки.

Для обозначения категорий прочности стали ГОСТ 977 от 1988 года предписывает буквенную маркировку «К» или «КТ», после которых идет указание предела текучести цифрами. Буква «К» обозначает отожженную, нормализованную или отпущенную сталь. Сорта, прошедшие закаливание и отпуск, отмечают буквами «КТ».

Кроме того, при выборе марки стали для той или иной конструкции важную роль инженеры отводят коэффициенту запаса, который, как следует из названия, отражает способность деталей выдерживать нагрузки больше расчетных. Если на одном из этапов, будь то проектирование, изготовление или эксплуатация изделий, есть ошибка, запас прочности позволяет минимизировать риск разрушения.

Если на одном из этапов, будь то проектирование, изготовление или эксплуатация изделий, есть ошибка, запас прочности позволяет минимизировать риск разрушения.

Предел прочности разных видов металлов

Предел прочности меди

Отожженная техническая медь при температуре +20…+22 °С (комнатная температура) обладает пределом прочности 225,5 МПа. При нагреве происходит снижение данного показателя. Также временное сопротивление может изменяться как в сторону уменьшения, так и увеличения при введении в состав медного сплава легирующих добавок или при наличии примесей.

Предел прочности алюминия

Предел прочности отожженного технического алюминия при температуре +20…+22 °С равен 78,48 МПа. Чем чище металл, тем меньше его прочность и выше пластичность. Так, для литого в землю алюминия этот показатель составляет 49 МПа.

Нагревание уменьшает временное сопротивление, а понижение температуры с +27 °С до -269 °С приводит к его повышению в 4 раза для алюминия технической чистоты и в 7 раз для высокочистого. Повысить предел прочности алюминиевого сплава можно с помощью легирования.

Повысить предел прочности алюминиевого сплава можно с помощью легирования.

Предел прочности обычного чугуна

Методику определения временного сопротивления определяет ГОСТ 27298 от 1987 года для испытания на растяжение отливок из чугуна.

Предел прочности серого чугуна

Согласно ГОСТ 1412 от 1985 года для серых видов чугуна принята буквенная маркировка единицы измерения предела прочности металла в виде «СЧ» и цифровое указание минимального временного сопротивления.

Данный стандарт регламентирует значение предела прочности для сплавов с пластинчатым графитом марок С410 – С435. Минимальная величина этого показателя для серых типов чугуна – от 100 до 350 МПа, а максимальная может на 100 МПа превышать значение по ГОСТу, если в технических условиях не оговаривается другое.

Предел прочности высокопрочного чугуна

Для высокопрочных сортов чугуна также в маркировку включается цифровой индекс, указывающий значение предела прочности при растяжении, которое (согласно ГОСТ 7293 от 1985 года) колеблется в пределах от 350 до 1 000 МПа.

Чугун с шаровидным графитом сравним по прочности со сталью.

Рекомендуем статьи

- Хранение электродов и восстановление покрытия

- Сила сварочного тока: разбираемся в нюансах настройки

- Фосфатирование: особенности технологии

Подводя итог, следует отметить крайнюю важность предела прочности металлов для применения в современном производстве, которое с каждым днем требует все больше сплавов с высокими физическими показателями для изготовления металлоконструкций, ответственных узлов различных механизмов и других изделий. Особенную роль при их проектировке играет корректный расчет временного сопротивления металлов.

Читайте также

25.04.2023

Сварка под давлением и ее преимущества

Подробнее

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17.04.2023

Шлифовка металла: методы, виды

Подробнее

13. 04.2023

04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

Прочность на растяжение | Определение, единица измерения и факты

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы.

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории.

- Студенческий портал

Britannica — это главный ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

- Спасение Земли

Британника представляет список дел Земли на 21 век. Узнайте об основных экологических проблемах, стоящих перед нашей планетой, и о том, что с ними можно сделать! - SpaceNext50

Britannica представляет SpaceNext50. От полета на Луну до управления космосом — мы изучаем широкий спектр тем, которые питают наше любопытство к космосу!

Содержание

Введение

Краткие факты

Связанный контент

Что такое предел прочности?

Что означает предел прочности при растяжении?

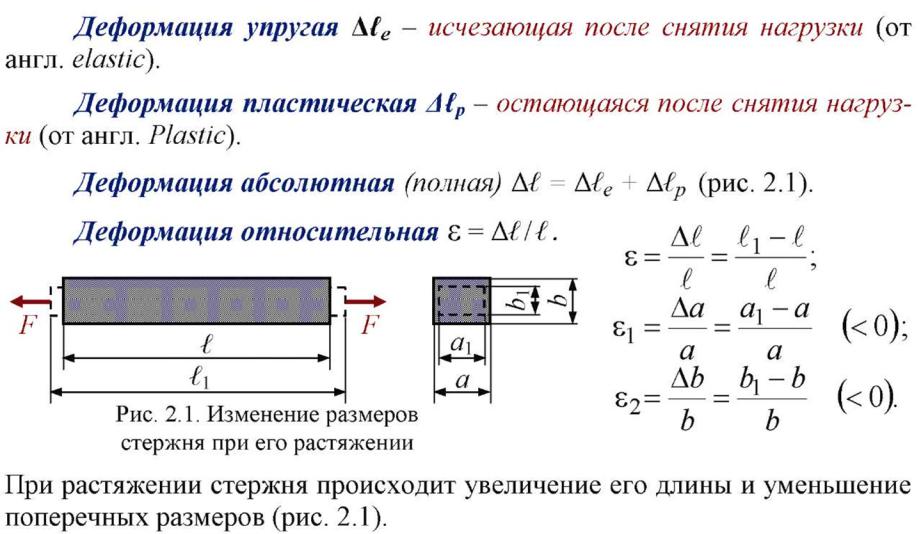

Прочность на растяжение — это максимальное напряжение при растяжении, которое материал может выдержать, прежде чем он выйдет из строя или сломается. Это мера способности материала сопротивляться деформации под действием сил растяжения или растяжения.

Это мера способности материала сопротивляться деформации под действием сил растяжения или растяжения.

При приложении высоких растягивающих нагрузок пластичные и хрупкие материалы будут приближаться к разрушению. Этот процесс начинается с равномерной деформации по всему образцу с последующим увеличением длины и уменьшением ширины с одинаковой скоростью.

Corrosionpedia объясняет прочность на растяжение

Прочность на растяжение является важным свойством материалов, используемых в машиностроении и производстве. Это критический фактор при проектировании конструкций, таких как здания, мосты и самолеты, которые могут выдерживать силы, возникающие из-за растяжения или растяжения. Это также важно при проектировании изделий, подверженных тяговым или растягивающим усилиям, таких как канаты, тросы и провода.

Прочность на растяжение обычно определяют путем проведения испытания на растяжение, которое включает приложение осевой нагрузки к испытательному образцу до его разрушения. Нагрузка прикладывается с помощью разрывной машины, которая измеряет силу, необходимую для разрыва образца. Максимальная нагрузка, которую образец может выдержать до разрушения, называется пределом прочности.

Нагрузка прикладывается с помощью разрывной машины, которая измеряет силу, необходимую для разрыва образца. Максимальная нагрузка, которую образец может выдержать до разрушения, называется пределом прочности.

Прочность на растяжение обычно выражается в единицах силы на единицу площади, например, в фунтах на квадратный дюйм (psi) или мегапаскалях (МПа). Прочность материала на растяжение зависит от его состава, структуры и истории обработки. Например, сталь с более высоким содержанием углерода, как правило, имеет более высокую прочность на растяжение, чем сталь с более низким содержанием углерода.

Прочность материала на растяжение является важным фактором, определяющим его пригодность для конкретного применения. Например, в аэрокосмической промышленности предел прочности материалов, используемых в конструкциях самолетов, имеет решающее значение для обеспечения безопасности и надежности самолета. Точно так же в строительной отрасли прочность на разрыв материалов, используемых в строительных конструкциях, таких как сталь и бетон, имеет решающее значение для обеспечения того, чтобы конструкции могли противостоять силам ветра, землетрясениям и другим факторам окружающей среды.

Прочность на растяжение также зависит от различных факторов, таких как температура, скорость деформации и усталость. Например, предел прочности при растяжении одних материалов может уменьшаться при высоких температурах, тогда как другие могут демонстрировать увеличение прочности. Точно так же предел прочности материала может уменьшаться по мере увеличения скорости деформации. Усталость также может влиять на предел прочности материала при растяжении, вызывая его снижение со временем при повторяющихся нагрузках.

Предел прочности при растяжении является интенсивным свойством, то есть зависит от размера образца, который измеряет величину напряжения, которое материал может выдержать, прежде чем он перейдет от равномерной пластической деформации к локальной концентрированной деформации. С этого момента начинается шейка.

Поскольку сужение может привести к отказу и может быть опасным для жизни, важно учитывать этот параметр при выборе подходящих материалов для применения.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

Всего комментариев: 0