Прочность на растяжение это: Что такое прочность при растяжении Rm?

Содержание

Предел прочности при растяжении | Мир сварки

Содержание

- Предел прочности при растяжении

- Металлы

- Пластмассы

- Дерево

- Минералы

- Различные материалы

- Литература

Предел прочности при растяжении

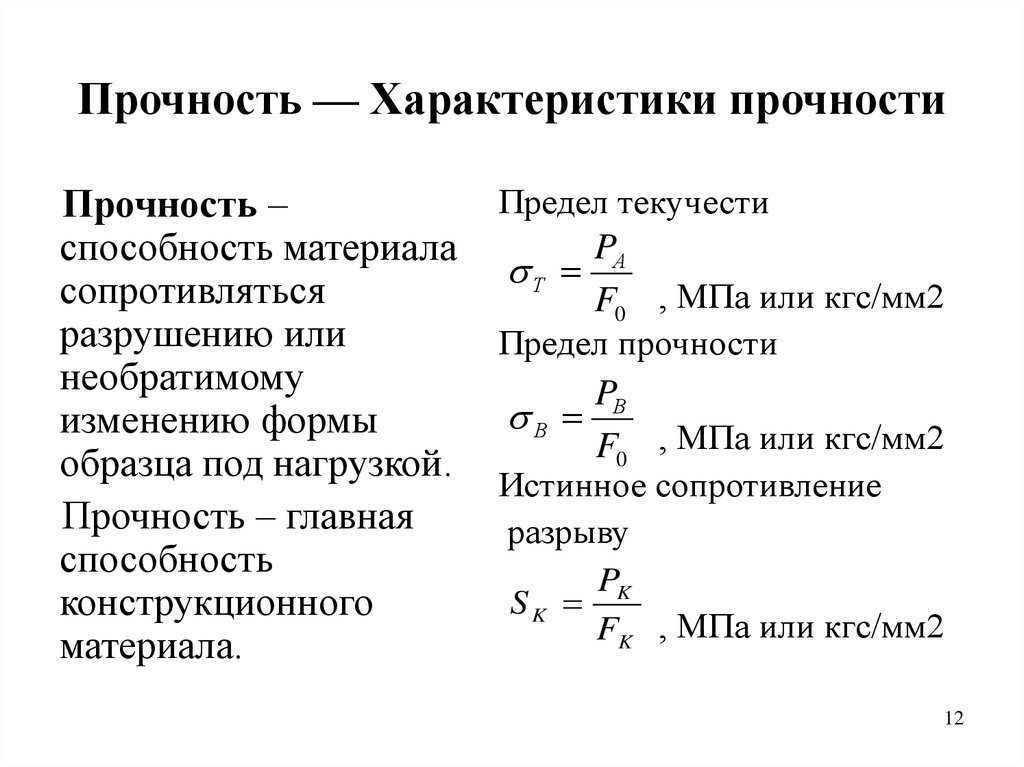

Предел прочности при растяжении (сопротивление на разрыв) или временное сопротивление разрыву σв – механическое напряжение, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, то его также называют условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности при растяжении измеряется:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа.

| Материал | σв | ||

|---|---|---|---|

| кгс/мм2 | 107 Н/м2 | МПа | |

| Металлы | |||

| Алюминий | 8-11 | 7,8-10,8 | 78-108 |

| Алюминий отожженный | 9,1-10,95 | 8,96-10,75 | 89-108 |

| Бериллий | 14 | 13,8 | 138 |

| Бронза (91 % Cu + 6 % Sn + 3 % Zn) | 20-38 | 19,6-37,3 | 196-373 |

| Ванадий | 18-45 | 17,6-44,2 | 176-442 |

| Вольфрам | 120-140 | 118,0-137,5 | 1180-1375 |

| Вольфрам отожженный | 71,3-82,5 | 69,9-80,9 | 699-809 |

| Дюраль | 40-50 | 39,2-49,1 | 392-491 |

| Железо кованное | 40-60 | 39,2-58,9 | 392-589 |

| Гафний | 35-45 | 34,5-44,2 | 345-442 |

| Золото | 14-16 | 13,8-15,7 | 138-157 |

| Золото отожженное | 12,6 | 12,4 | 124 |

| Инвар | 78 | 76,5 | 765 |

| Индий | 5,1 | 5,05 | 50,5 |

| Кадмий | 6,4 | 6,3 | 63 |

| Кальций | 6,1 | 6 | 60 |

| Кобальт отожженный | 49,8 | 48,9 | 489 |

| Константан (60 % Cu + 40 % Ni) | 32 | 31,4 | 314 |

| Латунь (66 % Cu + 34 % Zn) | 10-20 | 9,8-19,6 | 98-196 |

| Магний | 18-25 | 17,6-24,5 | 176-245 |

| Магний литой | 30 | 29,4 | 294 |

| Медь | 22-24 | 21,6-23,5 | 216-235 |

| Медь деформированная | 20,4-25,5 | 20-25 | 200-250 |

| Молибден | 40-70 | 39,3-68,6 | 393-686 |

| Молибден литой | 31,4 | 30,8 | 308 |

| Никель | 40-50 | 39,3-49,1 | 393-491 |

| Ниобий | 35-50 | 34,5-49,1 | 345-491 |

| Ниобий отожженный | 32,8-41,4 | 32,2-40,6 | 320-406 |

| Олово | 1,7-2,5 | 1,7-2,5 | 17-25 |

| Олово литое | 1,5-2,5 | 1,5-2,4 | 15-24 |

| Палладий | 18-20 | 17,6-19,6 | 176-196 |

| Палладий литой | 18,6 | 18,2 | 182 |

| Платина | 24-34 | 23,5-34,0 | 235-34 |

| Родий отожженный | 56 | 55 | 550 |

| Свинец | 1,1-1,3 | 1,1-1,3 | 10,8-12,7 |

| Серебро | 10-15 | 9,8-14,7 | 98-147 |

| Серебро отожженное | 13,8 | 13,5 | 135 |

| Сталь инструментальная | 45-60 | 44,1-58,9 | 441-589 |

| Сталь кремнехромомарганцовистая | 155 | 152 | 1520 |

| Сталь специальная | 50-160 | 49-157 | 491-1570 |

| Сталь рельсовая | 70-80 | 68-78 | 687-785 |

| Сталь углеродистая | 32-80 | 31,4-78,5 | 314-785 |

| Тантал | 20-45 | 19,6-44,2 | 196-442 |

| Титан | 25-35 | 24,5-34,5 | 245-345 |

| Титан отожженный | 30 | 29,6 | 296 |

| Хром | 30-70 | 29-69 | 294-686 |

| Цинк | 11-15 | 10,8-14,7 | 108-147 |

| Цирконий | 25-40 | 24,5-39,3 | 245-393 |

| Чугун | 10-12 | 9,8-11,8 | 98-118 |

| Чугун ковкий | 20 | 19,6 | 196 |

| Чугун серый мелкозернистый | 21-25 | 20,6-24,5 | 206-245 |

| Чугун серый обыкновенный | 14-18 | 13,7-17,7 | 137-177 |

| Пластмассы | |||

| Аминопласт слоистый | 8 | 7,8 | 78 |

| Асботекстолит | 6,5-11,9 | 6,4-11,7 | 64-117 |

| Винипласт | 4-6 | 3,9-5,9 | 39-59 |

| Гетинакс | 15-17 | 14,7-16,7 | 147-167 |

| Гранулированный сополимер | 4 | 3,9 | 39 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 22 | 21,6 | 216 |

| Древесный коротковолнистый волокнит К-ФВ25 | 3 | 2,94 | 29,4 |

| Капрон стеклонаполненный | 15-18 | 14,7-17,6 | 147-176 |

| Пенопласт плиточный | 0,06 | 0,06 | 0,59 |

| Пенопласт ФК-20 | 0,17 | 0,17 | 1,7 |

| Полиакрилат (оргстекло) | 5 | 4,9 | 49 |

| Полиамид наполненный П-68 | 5-6 | 4,9-5,9 | 49-59 |

| Полиамид стеклонаполненный СП-68 | 7,4-8,5 | 7,3-8,3 | 73-83 |

| Поливинилхлорид неориентированный | 3-5 | 2,9-4,9 | 29-49 |

| Поликапроамид | 6,0-6,5 | 5,9-6,4 | 59-64 |

| Поликапроамид стеклонаполненный | 12,9-15,0 | 12,7-14,7 | 127-147 |

| Поликарбонат (дифион) | 6,0-8,9 | 5,9-8,7 | 59-87 |

| Поликарбонат стеклонаполненный | 12,5-15,0 | 12,3-14,8 | 123-148 |

| Полипропилен ПП-1 | 2,5 | 2,5 | 25 |

| Полипропилен стеклонаполненный | 5,6 | 5,5 | 55 |

| Полистирол стеклонаполненный | 7,4-10,5 | 7,3-10,3 | 73-103 |

| Полистирол суспензионный ПС-С | 4,0 | 3,9 | 39 |

| Полистирол эмульсионный А | 3,5-4,0 | 3,4-3,9 | 34-39 |

| Полиформальдегид стабилизированный | 6-7 | 5,9-6,9 | 59-69 |

| Полиэтилен высокого давления кабельный П-2003-5 | 1,20-1,39 | 1,18-1,37 | 11,8-13,7 |

| Полиэтилен высокого давления П-2006-Т | 1,39 | 1,37 | 13,7 |

| Полиэтилен низкого давления П-4007-Э | 2,20 | 2,16 | 21,6 |

| Полиэтилен среднего давления | 2,70-3,29 | 2,65-3,23 | 26,5-32,3 |

| Стекло органическое ПА, ПБ, ПВ | 5 | 4,9 | 49 |

| Стеклотекстолит | 30 | 29,4 | 294 |

| Текстолит графитированный | 9 | 8,8 | 88 |

| Текстолит поделочный ПТК | 10 | 9,8 | 98 |

| Фаолит А | 1,73 | 1,7 | 17 |

| Фенопласт текстолитовый | 8-10 | 7,8-9,8 | 78-98 |

| Фторопласт 3 | 3-4 | 2,9-3,9 | 29-39 |

| Фторопласт 4 | 2 | 1,96 | 19,6 |

| Целлон | 4 | 3,9 | 39 |

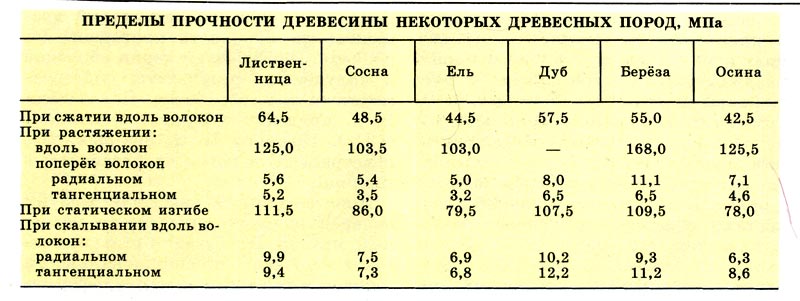

| Дерево | |||

| Бамбук | 22 | 21,6 | 216 |

| Береза | 7 | 6,9 | 69 |

| Бук | 8 | 7,8 | 78 |

| Дуб | 8 | 7,8 | 78 |

| Дуб (при 15 % влажности) вдоль волокон | 9,5 | 9,3 | 93 |

| Ель | 5 | 4,9 | 49 |

| Железное дерево | 22 | 21,6 | 216 |

| Сосна | 5 | 4,9 | 49 |

| Сосна (при 15 % влажности) вдоль волокон | 8 | 7,8 | 78 |

| Минералы | |||

| Графит | 0,5-1,0 | 0,5-0,9 | 4,9-9,8 |

| Различные материалы | |||

| Бакелит | 2-3 | 1,96-2,94 | 19,6-29,4 |

| Гранит | 0,3 | 0,29 | 2,9 |

| Кетгут | 42 | 41,2 | 412 |

| Лед (0 °С) | 0,1 | 0,098 | 0,98 |

| Нити кварцевые | 90 | 88,3 | 883 |

| Нити шелковые | 26 | 25,5 | 255 |

| Паутина | 18 | 17,6 | 176 |

| Стекло органическое | 4 | 3,9 | 39 |

Литература

- Краткий физико-технический справочник.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с. - Справочник по сварке цветных металлов / С.М. Гуревич. Киев.: Наукова думка. 1981. 680 с.

- Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

что это такое, как обозначается и в чем измеряется граница для материала – rocta

14Ноя

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

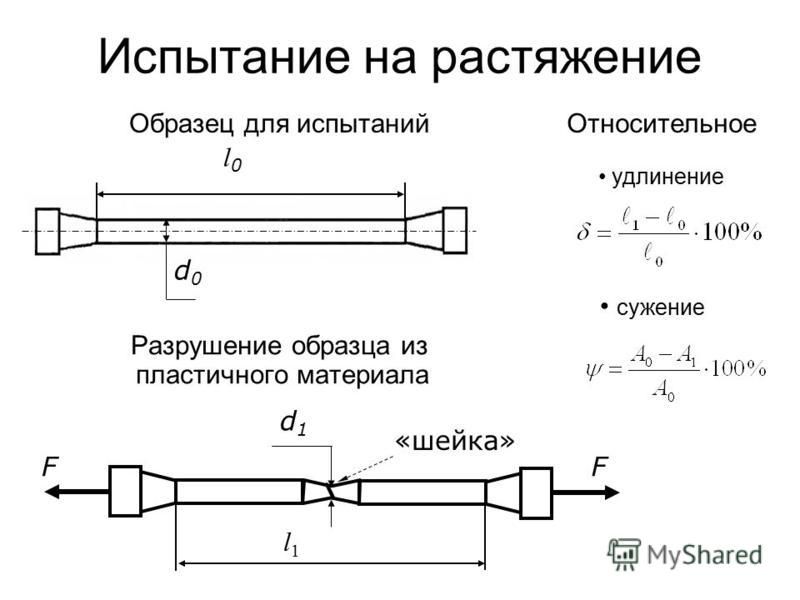

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

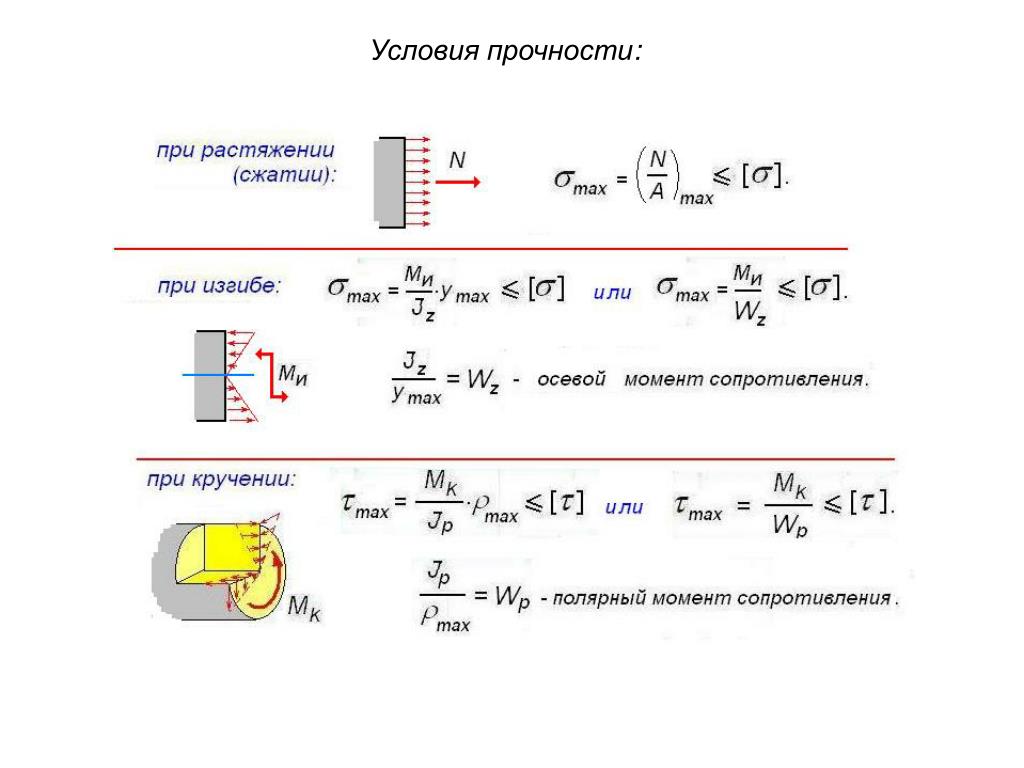

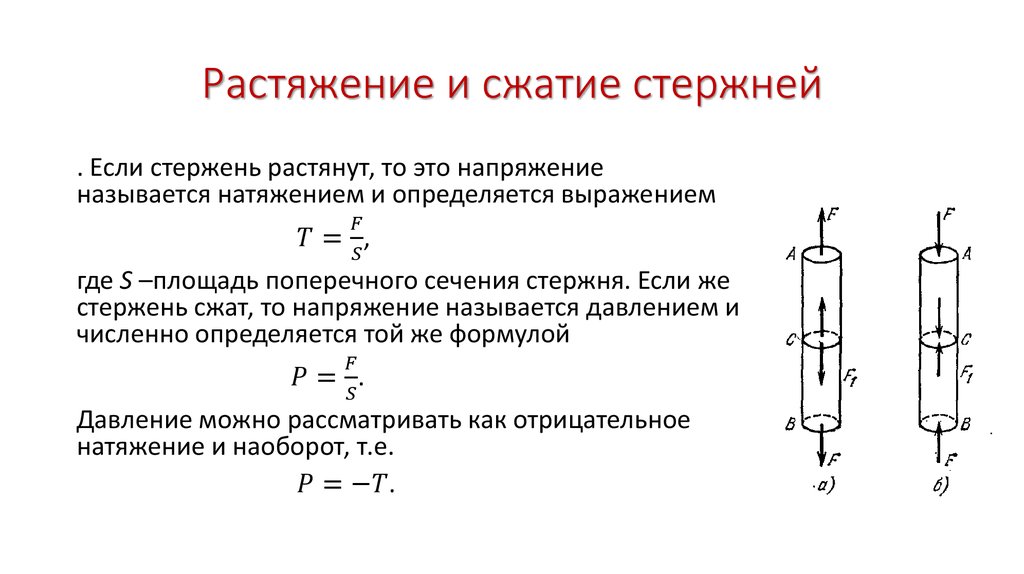

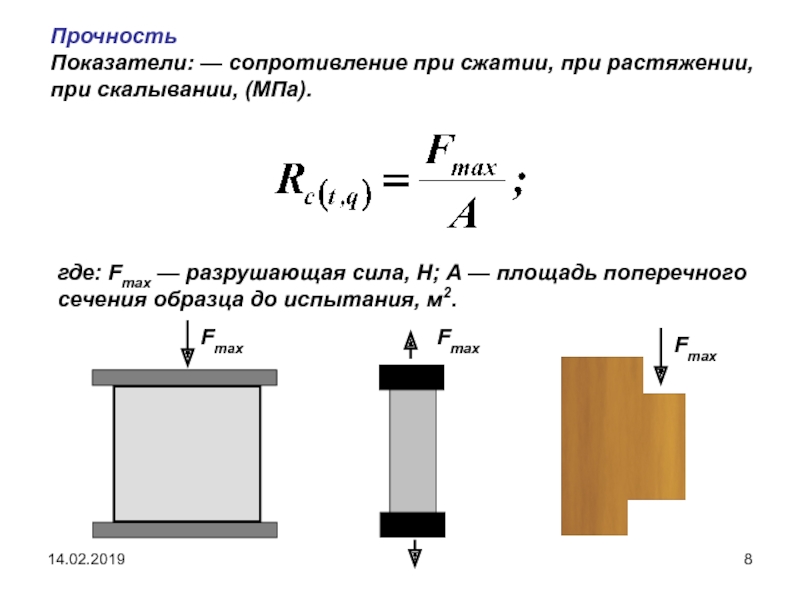

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в разные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растягиванию – подробный пример проверки мы привели выше.

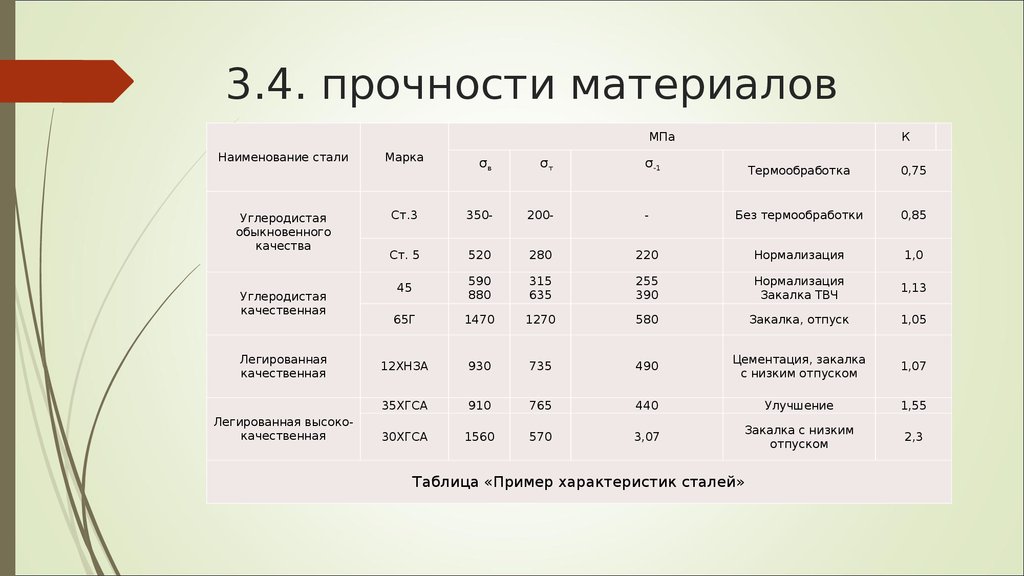

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- От способов термообработки – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел прочности материала: что называют текучестью

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных образцов и показывает, как долго он может деформироваться без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение сплава.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Величины

Ниже разберемся в понимании и видах.

Статический

По определению ГОСТа 1497-84 его называют временным сопротивлением разрушению. Иначе говоря, сильное напряжение, которое действует на материал перед его деформацией или дроблением. Временной отрезок процесса составляет не более 10 секунд. Терминология происходит из понимания, ко которому материал может длительно выдерживать напряжение.

Динамический

Величина переменного механического напряжения. Если превысить порог, оно разрушит тело из определенного вещества. Время воздействия до разрушения обычно не более нескольких секунд. Поэтому такую характеристику принято называть условно-мгновенной или хрупко-кратковременной.

Предел прочности на сжатие

Это порог величины для переменного или постоянного предела прочности механического напряжения. В результате его превышения механическое напряжение может сжать тело из определенного вида материала. Что приведет к разрушению тела либо деформируется.

При изгибе

В процессе испытания напряжение, возникающее в материале по причине изгибания, называют поперечной прочностью на разрыв. Его оценка производится с помощью метода трехточечного изгиба – материал прямоугольного либо круглого сечения деформируется до разрушения. Оно означает максимальное напряжение, которое оказывает воздействие в момент текучести.

Значения прочности на разрыв веществ и металлов.

Материал, вещество | Прочность на разрыв 109 дин/см2 | Материал, вещество | Прочность на разрыв 109 дин/см2 |

Кальций | 0,42–0,6 | Кетгут | 4,2 |

Сварочное железо | 2,9–4,5 | Алюминий | 2,0–4,5 |

Алюминий (литой) | 0,9–1,0 | Кожаный ремень | 0,3–0,5 |

Алюминий (листовой) | 0,9–1,5 | Пеньковая веревка | 0,6–1,0 |

Сталь отпущенная | 9,3–10,8 | Золото | 2,0–2,5 |

Сталь рессорная | 7,0–7,7 | Отожженная медь | 2,8–3,1 |

Сталь литая | 4,0–6,0 | Латунь | 3,5–5,5 |

Сталь мягкая (0,2%C) | 4,3–4,9 | Холоднотянутая медь | 4,0–4,6 |

Сталь никелевая 5% Ni | 8,0–10,0 | Железо на древесном угле | |

Чугун | 1,0–2,3 | Проволоки | |

Литая медь | 1,2–1,7 | Термопластичная пластмассы | 0,28–0,70 |

Листовая медь | 2,0–4,0 | Термореактивные | 0,42–1,5 |

Прессованный магний | 1,7–1,9 | Кварцевая нить | около 10 |

Литой магний | 0,6–0,8 | Шелковая нить | 2,6 |

Кобальт | 2,6–7,5 | Паутина | 1,8 |

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называется пределом прочности, но и такую характеристику стали как твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под действием цикличных нагрузок.

- Предел прочности стали при растяжении и на разрыв – это обозначение временного сопротивления внешним силам, напряжения (МПа), возникающего внутри.

Классы

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях. В статье мы рассказали про предел прочности металла (кратковременное сопротивление материала) – что это, формулы, как определяется и обозначается сигма при растяжении и сжатии в единицах измерения. А также дали несколько таблиц, которыми можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

После того, как ознакомитесь со статьей, можете ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Что такое предел прочности?

Последнее обновление: 2 сентября 2020 г.

Что означает предел прочности при растяжении?

Прочность на растяжение — это способность материала выдерживать силу растяжения (растягивания) и относится к прочности материала на разрыв при приложении силы, способной одновременно разорвать несколько прядей материала с постоянной скоростью растяжения/нагрузки. Она обычно измеряется в единицах силы на площадь поперечного сечения.

Прочность на растяжение — это величина нагрузки или напряжения, которое может выдержать материал до того, как он растянется и порвется. Как следует из названия, прочность на растяжение — это сопротивление материала растяжению, вызванному механическими нагрузками, приложенными к материалу. Способность сопротивляться разрушению при растягивающем напряжении является одним из наиболее важных и широко измеряемых свойств материалов, используемых в конструкционных целях.

Способность сопротивляться разрушению при растягивающем напряжении является одним из наиболее важных и широко измеряемых свойств материалов, используемых в конструкционных целях.

Прочность на растяжение — это максимальное растягивающее напряжение, которому может подвергаться материал до разрушения, хотя фактическое определение разрушения обычно зависит от типа материала и конструкции. Снижение пластичности и увеличение хрупкости связаны с ускоренной скоростью коррозии, что, в свою очередь, может изменить разрушение материала с пластического разрушения на гораздо более опасное хрупкое разрушение.

Понятие прочности на растяжение имеет первостепенное значение в машиностроении, а также в области материаловедения, машиностроения и строительства. Прочность на растяжение более важна для хрупких материалов, чем для пластичных.

Реклама

Corrosionpedia поясняет Прочность на растяжение

Прочность материала на растяжение — это максимальное растягивающее напряжение, которое он может выдержать до разрушения (например, разрыв или остаточная деформация). Прочность на растяжение определяет точку, в которой материал переходит от упругой деформации к пластической. Он выражается как минимальное растягивающее напряжение (сила на единицу площади), необходимое для разделения материала на части.

Прочность на растяжение определяет точку, в которой материал переходит от упругой деформации к пластической. Он выражается как минимальное растягивающее напряжение (сила на единицу площади), необходимое для разделения материала на части.

Например, если металлический стержень с поперечным сечением в один квадратный дюйм может выдержать тяговое усилие в 1000 фунтов, но ломается при приложении большей силы, металл имеет прочность на растяжение 1000 фунтов на квадратный дюйм. Предел прочности при растяжении для конструкционной стали составляет 400 мегапаскалей (МПа), а для углеродистой стали — 841 МПа. Значения предела прочности при растяжении различны для стали разной плотности.

Существует три типа прочности на растяжение:

- Предел текучести — напряжение, которое материал может выдержать без остаточной деформации

- Предел прочности — максимальное напряжение, которое может выдержать материал кривая в точке разрыва

Прочность на растяжение – это предельное состояние растягивающего напряжения, которое приводит к разрушению при растяжении одним из двух способов: обрыв после возможного образования «шейки»

Внезапное разрушение на две или более частей при низком напряжении.

Внезапное разрушение на две или более частей при низком напряжении.Выполнение испытания металлов на растяжение позволяет определить, насколько удлинится сплав до достижения предела прочности на растяжение и какую нагрузку может выдержать конкретный кусок металла, прежде чем он потеряет структурную целостность. Поэтому понимание прочности материалов на растяжение важно для строительства и личной безопасности.

Наряду с модулем упругости и коррозионной стойкостью прочность на растяжение является важным параметром для материалов, которые используются в конструкциях и механических устройствах. Он предназначен для строительных материалов, таких как сплавы, композитные материалы, керамика, пластмассы и дерево.

Реклама

Поделись этим термином

Связанные термины

- Предел прочности при растяжении

- Предел текучести

- Напряжение растяжения

- Усталостная прочность

- Адгезионная прочность

- Усталостная коррозионная стойкость

- Прочность на сдвиг

- Прочность на изгиб

- Хрупкость

- Предельное напряжение растяжения

Связанное Чтение

- Углубленный анализ прочности на растяжение

- Проблемы аварийного ремонта на месте и решения, устойчивые к поверхности

- Возможно, мы неправильно определяем правильные профили поверхности (часть 2)

- Понимание трех типов прочности на растяжение

- Расчет растягивающего напряжения: почему это необходимо сделать сейчас

- 6 испытаний для измерения прочности материала

Теги

Фактор твердостиКоррозия 101Окружающая средаНаучные свойстваИзмерение физических свойствИнженерия и написание спецификаций

Актуальные статьи

Защита от коррозии

Оценка коррозии: 8 тестов на коррозию, которые помогают инженерам смягчить коррозию

Покрытия

5 наиболее распространенных типов металлических покрытий, о которых должен знать каждый

Защита от коррозии

Введение в серию Galvanic: гальваническая совместимость и коррозия

Защита от коррозии

Основы катодной защиты

Понимание прочности на растяжение — The Gund Company

Что такое прочность на растяжение?

Предел прочности при растяжении (UTS), часто сокращаемый до предела прочности при растяжении (TS), представляет собой максимальное напряжение, которое материал может выдержать при растяжении или растяжении до разрыва. В хрупких материалах материал разрушается вскоре после достижения предела текучести. В то же время в пластичных материалах соблюдается предел текучести, а предел прочности достигается по мере продолжения удлинения материала до предела прочности.

В хрупких материалах материал разрушается вскоре после достижения предела текучести. В то же время в пластичных материалах соблюдается предел текучести, а предел прочности достигается по мере продолжения удлинения материала до предела прочности.

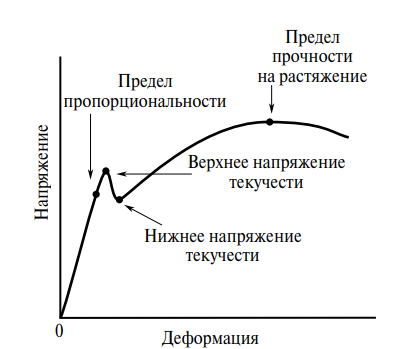

На приведенной ниже диаграмме показано удлинение (деформация) пластичного материала при растяжении. На начальном этапе удлинение линейно пропорционально напряжению и имеет упругую природу, поскольку материал возвращает свою первоначальную длину после снятия напряжения. Точка, в которой деформация становится нелинейной по отношению к напряжению, является точкой текучести, и материал удлиняется быстрее, пока не будет достигнут предел прочности на растяжение. После достижения предельной прочности материал будет сужаться, пока, наконец, не сломается.

Кривая напряжение-деформация менее сложна для хрупкого материала, поскольку материал разрушается вскоре после достижения предела текучести, а напряжение при разрушении является пределом прочности при растяжении. Во многих хрупких материалах, таких как высокопрочные композиты, невозможно определить предел текучести до окончательного разрушения. Материал не подвергается сужению перед разрушением. В области можно увидеть общую энергию, поглощаемую материалом под кривой напряжение-деформация. По сравнению с пластичным материалом, хрупкий материал выдерживает или поглощает гораздо меньше энергии. Поэтому все различия в механическом поведении хрупких и пластичных материалов следует учитывать при проектировании компонентов и систем.

Во многих хрупких материалах, таких как высокопрочные композиты, невозможно определить предел текучести до окончательного разрушения. Материал не подвергается сужению перед разрушением. В области можно увидеть общую энергию, поглощаемую материалом под кривой напряжение-деформация. По сравнению с пластичным материалом, хрупкий материал выдерживает или поглощает гораздо меньше энергии. Поэтому все различия в механическом поведении хрупких и пластичных материалов следует учитывать при проектировании компонентов и систем.

Для простоты сравнения материалов предел прочности при растяжении/напряжение выражается как сила (фунт-сила или Ньютон), деленная на площадь поперечного сечения, т. е. psi (фунты на квадратный дюйм) или МПа (ньютон на квадратный миллиметр). Один МПа = 145 фунтов на квадратный дюйм.

Модуль упругости при растяжении, модуль упругости или модуль Юнга при растяжении — это наклон (нарастание/нарастание или напряжение/удлинение) на начальной линейной упругой области кривой напряжения/деформации. Это важный параметр, используемый для сравнения жесткости материалов и поведения под нагрузкой. Знаменатель уравнения подъема/разбега безразмерен, а удлинение часто составляет доли процента. Единица модуля часто велика, в диапазоне MSI или ГПа.

Это важный параметр, используемый для сравнения жесткости материалов и поведения под нагрузкой. Знаменатель уравнения подъема/разбега безразмерен, а удлинение часто составляет доли процента. Единица модуля часто велика, в диапазоне MSI или ГПа.

Почему важна прочность на растяжение?

Прочность на растяжение — это механическое свойство, которое инженеры часто используют для определения критических проектных параметров. Базовая механика формул инженерии материалов требует прочности на растяжение, и поэтому сегодняшнее программное обеспечение для проектирования также требует этой информации о материале. Прочность на растяжение не всегда может быть критическим напряжением в конструкции. На самом деле, некоторые конструкции могут не иметь напряжения растяжения. Однако предел прочности при растяжении также можно использовать в качестве показателя других прочностей материала. Инженеры могут использовать предел прочности при растяжении в качестве еще одного показателя общей прочности материала, когда другие механические свойства недоступны. Например, если вязкость разрушения недоступна, предел прочности при растяжении обычно может указывать на принадлежность двух материалов к одному и тому же семейству (т. е. полимерному семейству).

Например, если вязкость разрушения недоступна, предел прочности при растяжении обычно может указывать на принадлежность двух материалов к одному и тому же семейству (т. е. полимерному семейству).

Во многих механических и структурных применениях прочность на растяжение и модуль являются важными факторами, поскольку компоненты находятся под прямым или реактивным растягивающим напряжением. Кроме того, в отличие от отказов из-за усталости или других механических повреждений, разрушение при растяжении может быть более внезапным и катастрофическим, особенно для хрупкого материала. Таким образом, понимание предела прочности при растяжении и поведения напряжения-деформации (хрупкое или пластичное) является важным соображением при механическом проектировании.

В электрических приложениях отказы механической изоляции также могут быть катастрофическими, независимо от того, поддерживает ли компонент шину под напряжением или действует как первичный изолятор. Если произойдет выход из строя изоляционного материала, в результате, скорее всего, произойдет катастрофическое электрическое событие.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

Всего комментариев: 0