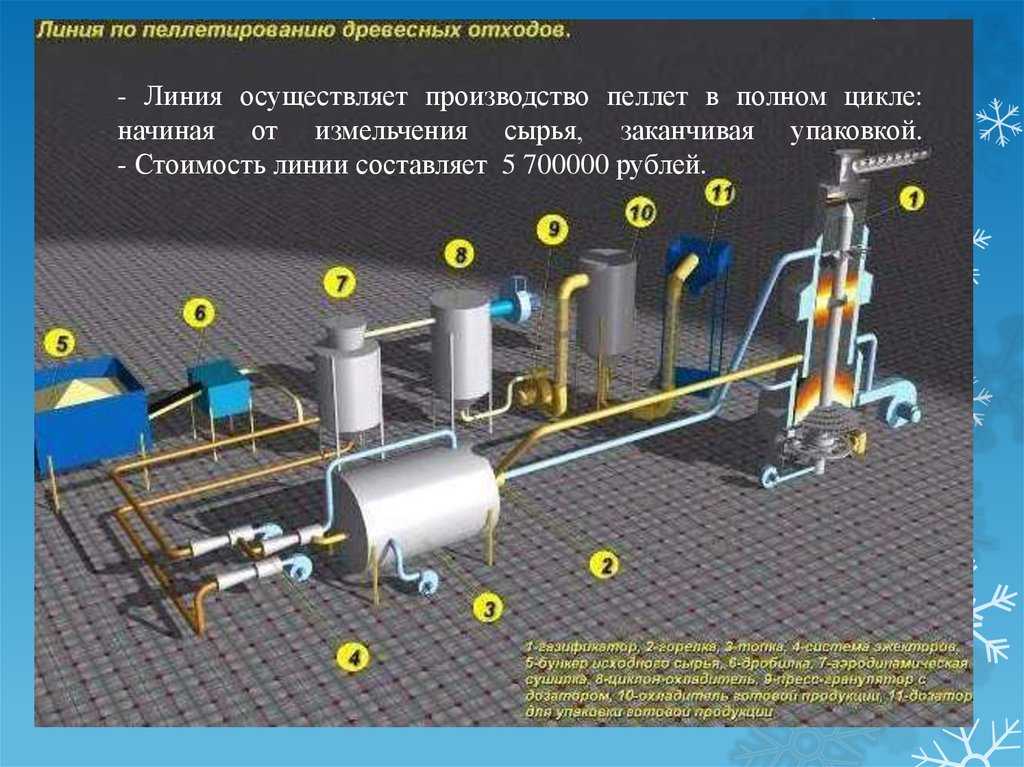

Производству пеллет: Линии производства пеллет топливных гранул

Содержание

Линия по производству пеллет из опилок. Цена, отзывы, характеристики.

Состав линии по производству пеллет из опилок:

1) Гранулятор SKJ350.

Технические характеристики гранулятора:

| Модель | Производительность (кг/ч) | Мощность (кВт) | Диаметр прессформы (мм) | Диаметр пеллет (мм) | Размеры после упаковки (мм) | Вес после упаковки |

| SKJ350 | 400-500 | 30 | 350 | 6-15 | 1650*1000*1600 | 800 |

2) Сушилка WN-h-300:

Целая сушилка включает: электро-шкаф, тепло-воздушную печь, машину для подачи сырья, машину для грохочения, трубы, кипящую ванну, вентилятор, шаклон.

Технические характеристики:

| Модель | WN-h-300 |

| Производительность сушки (кг/ч) | 400-500 |

| Общая мощность (кВт) | 7.5 |

| Движущая сила отбора для подачи сырья (кВт) | 0.75-1.5 |

| Температура теплого воздуха | 150-200°C |

| Количество воздуха | 6200 м³ /ч |

| Вес (кг) | 2850 |

| Габ. размеры (м) | 20*3*3.2 |

| Сушительный переход (м) | 32 |

| Мак. диаметр трубы (мм) | 900 |

| Мин.диаметр трубы (мм) | 300 |

| Начальная влажность сырья | 30%-40% |

| Влажность полученного сырья | 12%-15% |

| Толщина железной доски (мм) | 2. 5 5 |

3) Дробилка для опилок.

Технические характеристики дробилки для опилок:

| Производительность | 500-700 (кг/ч) |

| Мощность | 15 кВт |

| Диаметр ножниц | 600 мм |

| Количество ножниц | 4 |

| Длина ножниц | 150 мм |

| Диаметр входа сырья | 230*200 мм |

| Вращающая скорость главной оси | 2100 об/мин |

| Габ. размеры | 1400*650*1100 мм |

| Габариты после упаковки | 1500*1000*1100 мм |

| Вес машины | 520 кг |

| Вес после упаковки | 550 кг |

Завод по производству пеллет (топливных гранул)

- org/Breadcrumb»>

- Все категории

- Техника и оборудование

- Деревообрабатывающее оборудование и инструменты

- Оборудование для производства биотоплива

- Оборудование для производства древесных пеллет

- Технологические линии по производству топливных гранул

Товар: #OFS0006693

₽6 500 000

/ шт

в наличии

Минимальный заказ: 1 шт.

Объем предложения 1 шт / однократно

Условия поставки: EXW Тверь (Россия)

Продается завод по производству пеллет на базе гранулятора ОГМ-1.5, эл. двиг. 75 кВт, с матрицей 6мм — Graf.

В состав оборудования входит:

— Гранулятор ОГМ-1,5

— Установка для охлаждения пеллет

— Дробилка 22 кВт

— Бункер-ворошитель

— Улитки -2 шт

— Аэродинамические сушилки сырья — 3шт

-Теплогенератор

— Барабан сушильный длина 9,7 м

— Транспортерная лента длиной 8 м

— Погрузчик аккумуляторный с зарядной станцией

— Весы на 600 кг

— Ковш на 5м3

— Паяльник для запайки п/э пакетов

— Мощность производства — 700-850кг/час

Линия законсервирована.

Состояние

Использовано

Год изготовления

2010

Сырьевая база

10000 м3/год

Годовая производственная мощность

1800 т / год

Выход в час

700 кг / час

Инкотермс

EXW

Условия оплаты

T/T — Банковский перевод

Место назначения

Тверь (Тверская область, Россия)

Минимальный заказ

1 шт

Ваш выбор | |||||

| Цена |

|

|

|

|

|

| Наименование товара | Mini pellet line | Линия для производства пеллет | Завод по производству пеллет (топливных гранул) | Гранулятор | Пеллетная линия |

| Условия поставки | FCA Верона (Италия) | EXW Торунь (Польша) | EXW Тверь (Россия) | EXW Верона (Италия) | CPT Санкт-Петербург (Россия) |

| Срок отгрузки | в наличии | в наличии | в наличии | в наличии | под заказ |

Наш вебсайт использует файлы , чтобы сделать ваш просмотр сайта более удобным и персонифицированным. Используя наш сайт, вы соглашаетесь с использованием нами файлов cookie.

Используя наш сайт, вы соглашаетесь с использованием нами файлов cookie.

Вы можете ознакомиться с нашей Политикой сookie и Политикой конфиденциальности.

Этот сайт использует Cookies, чтобы сделать ваше посещение сайта более удобным. Вы можете ознакомиться с нашей Политикой сookie и Политикой конфиденциальности.

| 1 тонна пеллет равна | |

| 120 галлонов мазута | 16 000 фут³ природного газа |

| 170 галлонов пропана | 4 775 киловатт-часов электроэнергии |

Профессиональная линия по производству древесных гранул/ Изготовьте собственные древесные гранулы

Перейти к содержимому

Завод по производству древесных гранул производительностью 4-5 т/ч

Посмотреть увеличенное изображение

Комплектная линия производства древесных пеллет

предназначена для промышленного производства по производству пеллет биомассы из любых видов отходов сельского и лесного хозяйства с производительностью от 1 до 10 тонн в час. Готовые древесные пеллеты широко используются для отопления промышленных котельных и крупных электростанций, а также в домашних условиях для смягчения энергетического кризиса и удовлетворения экологических требований.

Готовые древесные пеллеты широко используются для отопления промышленных котельных и крупных электростанций, а также в домашних условиях для смягчения энергетического кризиса и удовлетворения экологических требований.

400-600 кг/ч Мобильная линия по производству древесных гранул для справки

Технологическая схема производства древесных гранул

Полная линия по производству древесных гранул для производства древесных гранул, включая:

Подготовка сырья, измельчение древесины (для бревен и других материалов из биомассы более 5 мм) в диам.), сушка опилок (при влажности сырья более 18%), гранулирование древесных пеллет, охлаждение древесных пеллет, упаковка пеллет из биомассы.

Завод по производству древесных гранул 4-5 т/ч Выставка 9

Подготовка сырья и т.д.

Процесс измельчения сырья

Дробильная машина используется для измельчения крупных материалов в более мелкий порошок для производства древесных гранул. Древесная дробилка является идеальным оборудованием для дробления сырья, такого как квадратные бревна диаметром менее 200 мм; если материал имеет диаметр менее 50 мм, то лучшим выбором будет деревянная молотковая мельница. Лучшая толщина древесной стружки менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

Древесная дробилка является идеальным оборудованием для дробления сырья, такого как квадратные бревна диаметром менее 200 мм; если материал имеет диаметр менее 50 мм, то лучшим выбором будет деревянная молотковая мельница. Лучшая толщина древесной стружки менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

Процесс сушки биомассы

Наилучшее содержание влаги для гранулирования составляет около 11-17%. Поэтому перед гранулированием необходима сушильная машина, чтобы содержание влаги достигло требуемых стандартов.

Процесс гранулирования

Гранулятор является важной частью линии по производству древесных гранул и имеет надежную и стабильную работу. Производительность от 1т до 10т в час. Вы можете выбрать гранулятор с кольцевой матрицей 9Гранулятор с плоской матрицей 0008 или зависит от ваших требований к производительности.

По сравнению с бревнами, древесные гранулы могут быть изготовлены из любых материалов биомассы, таких как солома, опилки, травы, энергетические культуры, солома и т. д.

По сравнению с бревнами, древесные гранулы могут быть изготовлены из любых материалов биомассы, таких как солома, опилки, травы, энергетические культуры, солома и т. д. На рынке он фактически равен

На рынке он фактически равен Молотковая мельница может работать на высокой скорости от 3000 до 8000 об/мин. Размер частиц определяется размером отверстий в сите, который может варьироваться от 1 мм до 10 мм и более. Из-за большого ассортимента сит для получения частиц различного размера молотковые мельницы стали наиболее популярным выбором на заводах по производству пеллет.

Молотковая мельница может работать на высокой скорости от 3000 до 8000 об/мин. Размер частиц определяется размером отверстий в сите, который может варьироваться от 1 мм до 10 мм и более. Из-за большого ассортимента сит для получения частиц различного размера молотковые мельницы стали наиболее популярным выбором на заводах по производству пеллет.

После измельчения щепа должна быть уменьшена до надлежащего размера, менее 6 мм.

После измельчения щепа должна быть уменьшена до надлежащего размера, менее 6 мм. д. Крупные камни и другие материалы отделяются вручную или с помощью установки камнеуловителя для отделения сырья от посторонних предметов. Другие, такие как черные металлы, удаляются магнитом с конвейерной ленты.

д. Крупные камни и другие материалы отделяются вручную или с помощью установки камнеуловителя для отделения сырья от посторонних предметов. Другие, такие как черные металлы, удаляются магнитом с конвейерной ленты. Как только гранулы покидают пресс, они представляют собой очень горячий и пластичный, в это время легко деформируемый продукт. Необходимо приложить все усилия, чтобы обращаться с этим продуктом как можно бережнее, пока он не остынет, не высохнет и не затвердеет. После охлаждения конечное содержание влаги будет составлять всего 6%, и гранулы будут транспортироваться по конвейерной ленте в складское помещение.

Как только гранулы покидают пресс, они представляют собой очень горячий и пластичный, в это время легко деформируемый продукт. Необходимо приложить все усилия, чтобы обращаться с этим продуктом как можно бережнее, пока он не остынет, не высохнет и не затвердеет. После охлаждения конечное содержание влаги будет составлять всего 6%, и гранулы будут транспортироваться по конвейерной ленте в складское помещение. Летом спрос на рынке невелик, поэтому древесные пеллеты будут храниться долгое время. Он должен храниться в сухом состоянии, поэтому очень важно, чтобы здание было водонепроницаемым, а стены могли выдерживать давление гранул, чтобы предотвратить дождь или конденсацию. Как правило, пеллеты доставляются грузовиками или другими транспортными средствами.

Летом спрос на рынке невелик, поэтому древесные пеллеты будут храниться долгое время. Он должен храниться в сухом состоянии, поэтому очень важно, чтобы здание было водонепроницаемым, а стены могли выдерживать давление гранул, чтобы предотвратить дождь или конденсацию. Как правило, пеллеты доставляются грузовиками или другими транспортными средствами. Это будет важной частью развития охраны окружающей среды. Кроме того, как новый вид топлива, древесные пеллеты могут превратить сырье в полностью горящее. То есть мало дров, много отопления. Таким образом, независимо от того, для домашнего использования или для торговли, у древесных гранул есть хорошее будущее.

Это будет важной частью развития охраны окружающей среды. Кроме того, как новый вид топлива, древесные пеллеты могут превратить сырье в полностью горящее. То есть мало дров, много отопления. Таким образом, независимо от того, для домашнего использования или для торговли, у древесных гранул есть хорошее будущее.

Всего комментариев: 0