Как делают роботов на заводе: Как устроен промышленный робот? Краткий гид по структуре и движениям робота

Содержание

Как устроен промышленный робот? Краткий гид по структуре и движениям робота

1. Роботы и человек. Так ли они отличаются?

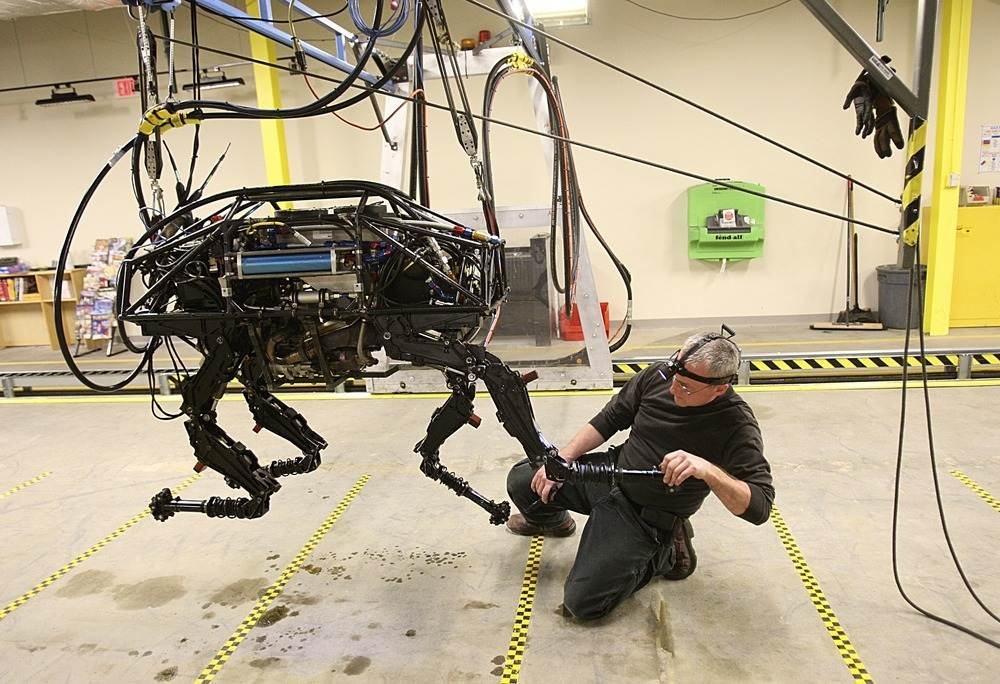

Несмотря на кажущееся различие человека и промышленного робота, у них есть немало общего. Первое очевидное сходство – это суставы, места соединений костей человека и звеньев у робота, которые придают им подвижность. В основе промышленного робота лежит человеческая рука. Посмотрите на нее: кости и суставы в плече, локте и запястье, благодаря которым рука может свободно сгибаться и двигаться. По этому же принципу работает и робот, только вместо костей — звенья. Кроме того человека и робота объединяет и принцип передачи энергии звеньев к суставам для их движения.

Плечевой и локтевой суставы, кости – это звенья.

Роботы условно подразделяются на два типа в зависимости от расположения звеньев: 1) последовательно соединенные звенья и 2) независимые, параллельно соединенные звенья. Примером последовательного соединения (сочленения) является человеческая рука, поскольку ее суставы и звенья — плечо, предплечье и кисть — соединены последовательно друг за другом плечевым, локтевым и запястным суставами.

Существуют и более расширенные классификации промышленных роботов, которые рассматривают типы соединения и движение звеньев. Более подробно с видами промышленных роботов можно познакомиться в нашей статье

Какими бывают промышленные роботы? Шесть основных типов.

Рассмотрим принципы движения и внутреннюю структуру промышленных роботов.

2. Сравнение движения робота и человека

Рассмотрим механику движений робота шарнирного типа с последовательным соединением звеньев, который конструктивно схож с рукой человека.

Промышленный вертикальный шарнирный робот с последовательным соединением звеньев содержит, как правило, 6 суставов (осей).

На следующем изображении наглядно показано сравнение движений робота и человека.

Оси с 1 по 3 — это туловище и рука человека, а с 4 по 6 оси — запястье и кисть. Первые три оси перемещают кисть в пространстве, а следующие три оси двигают ей. Шестиосевая конструкция дает роботам свободу движения, даже большую, чем человеческой руке.

Предлагаем наглядно это посмотреть на видео.

3. Что нужно для движений робота? Структура робота

Далее мы рассмотрим внутреннее строение промышленного робота.

На рисунке ниже показана схема универсального шарнирного робота Kawasaki серии R малой и средней грузоподъёмности. Роботы серии R применяются для широкого спектра задач, от сборки электронных устройств до дуговой сварки. У роботов этой серии предусмотрено размещение кабелей и пневмотрубок внутри корпуса, благодаря чему удалось избежать возможных помех при работе дополнительного оборудования. Но, несмотря на это, роботы этой серии отличаются компактностью и высокой скоростью движений всех звеньев. Этот робот незаменим там, где нужен короткий цикл операций, в чем можно убедиться, симулировав работу робота в виртуальной среде, при офф-лайн программировании.

На рисунке выше наглядно видно, из чего состоит робот. Это металлическое основание робота, корпуса 1го, 2го, 3го звеньев, запястье, моторы, оборудованные энкодерами, редукторы и ременные передачи. Остановимся подробней на этих элементах робота.

Остановимся подробней на этих элементах робота.

I. Звенья

Корпус промышленного робота – сложносоставной и состоит из отдельных звеньев. Самое нижнее, нулевое звено – это основание робота. К нему через редуктор первой оси крепится, корпус первого звена, а к корпусу первого звена, через редуктор второй оси, корпус второго звена. Третье звено при помощи редуктора третьей оси, крепится к корпусу второго звена. Четвертое, пятое и шестое звенья образуют модуль называемый запястье. Запястье крепится к корпусу третьего звена через редуктор четвёртой оси.

II. Редукторы

Каждый сустав (или ось) робота состоит из мотора и редуктора. Этот узел принято называть приводом. Физически функцию сустава (сочленения), соединяющего два соседних звена робота, несут редукторы. Они представляют собой, как правило, законченное механическое устройство, с корпусом в виде составного цилиндра. С одной стороны редуктор крепится к звену N, где установлен мотор, с другой стороны к редуктору крепится корпус звена N+1.

Редукторы нижних осей (с первой по третью) обычно имеют полую середину для того чтобы сквозь них можно было провести электрические провода и пневматические трубки для следующих осей и исполнительного органа (инструмента) робота. Однако, основной задачей редуктора является увеличение силы вращения мотора, за счет снижения скорости вращения. Внутри редуктора находится множество механических передач разного рода, устроенных таким образом, чтобы вращение вала двигателя преобразовывалось в более мощное вращение на выходе из редуктора, но с меньшей скоростью. Таким образом, уменьшая вращение мотора в 10 раз, можно достичь десятикратного увеличения мощности привода. Подобный принцип используется в велосипедной системе переключения передач. Велосипеды имеют разные размеры передних и задних звёздочек. Переключение передачи происходит переставлением цепи на звездочки разных размеров на заднем колесе.

Когда выбрана высокая передача и число оборотов колес минимизировано, усилий для вращения педалей требуется меньше, но необходимо увеличить интенсивность их вращения, но ехать по крутым склонам становиться намного проще.:quality(80)/images.vogel.de/vogelonline/bdb/1625400/1625430/original.jpg) Таким образом итоговая мощность увеличивается, при меньшей работе приводов, в данном примере, работе ног на педалях.

Таким образом итоговая мощность увеличивается, при меньшей работе приводов, в данном примере, работе ног на педалях.

В видео описан принцип работы современного редуктора используемый в роботах.

III. Моторы

Звенья сочленённые посредством редукторов приводятся в движение, и удерживаются в определенном положении при помощи сервомоторов (серводвигателей)

Привод, функционирующий в суставе робота, позволяет перемещать руку вверх, вниз или вращать ею, преобразуя электроэнергию в механическое движение. Чаще всего в приводах роботов Kawasaki используются сервомоторы. Расположение серводвигателей в роботах серии R отмечено красными кружками на изображении ниже.

Сервомоторы — это высокопроизводительные моторы, способные точно контролировать положение и скорость, но не каждый тип сервомотора подойдет для современного промышленного робота, так как есть ряд строгих требований, например, точность перемещения до 0,01мм.

Как правило, самым распространенным источником энергии для приводов является электричество, но в некоторых моделях роботов встречается использование гидравлической или пневматической тяги. Некоторые гидравлические приводы уникальны тем, что они могут генерировать большую мощность, сохраняя высокую степень надежности.

Кстати, во роботах Kawasaki для тяжелой нагрузки используются высокопроизводительные сервомоторы переменного тока.

IV. Энкодер

Энкодер — это устройство, которое указывает положение (угол) вала вращения двигателя. При наличии энкодера, можно получить четкие данные о том, как и в каком направлении движется робот.

Самый простой – оптический энкодер, который представляет из себя диск с отверстиями, расположенными по окружности на одинаковом расстоянии друг от друга, и прикрепленный к вращающемуся валу двигателя. Перпендикулярно к двигателю расположены с одной стороны два светодиода, а с обратной стороны – фотодиод для считывания интенсивности света от светодиодов.

Когда двигатель вращается вместе с диском энкодера, свет от диодов проходит через щели или блокируется, поэтому угол и скорость вращения можно определить путем считывания сигналов с фотодиода. Это позволяет сервомоторам точно контролировать положение и скорость.

В роботах Kawasaki установлены высокоточные многооборотные абсолютные энкодеры с 32 битным разрешениям кодовых дисков. Даже при выключенном питании от контроллера, такой энкодер всегда будет фиксировать поворот в том числе более 360° так, как будет питаться от батарейки в руке робота. Поэтому при случайном сдвиге, при транспортировке или монтаже, не потребуется дополнительно настраивать изначальное положение звеньев робота.

V. Трансмиссия, ременная передача

Трансмиссия или ременная передача — является компонентом, который передает крутящий момент, вырабатываемый приводами и редукторами и преобразует его в движение робота. Трансмиссия также способна изменять направление и величину мощности привода. Рассматривая велосипед в качестве примера. Цепь, которая соединяет переднюю звезду с задним колесом, является трансмиссией. Так велосипеды и передвигаются, начиная с вращения педалей и передавая вращательную энергию на заднее колесо с помощью трансмиссии.

Рассматривая велосипед в качестве примера. Цепь, которая соединяет переднюю звезду с задним колесом, является трансмиссией. Так велосипеды и передвигаются, начиная с вращения педалей и передавая вращательную энергию на заднее колесо с помощью трансмиссии.

Этот принцип также применяется внутри промышленного робота. Двигатель, используемый в роботах, обычно размещается рядом с суставами, но его также можно разместить вдали от суставов, используя трансмиссионные механизмы, такие как ремни и шестерни. Такая схема применяется в запястье роботов серии R от Kawasaki, что позволило сделать запястье более компактным.

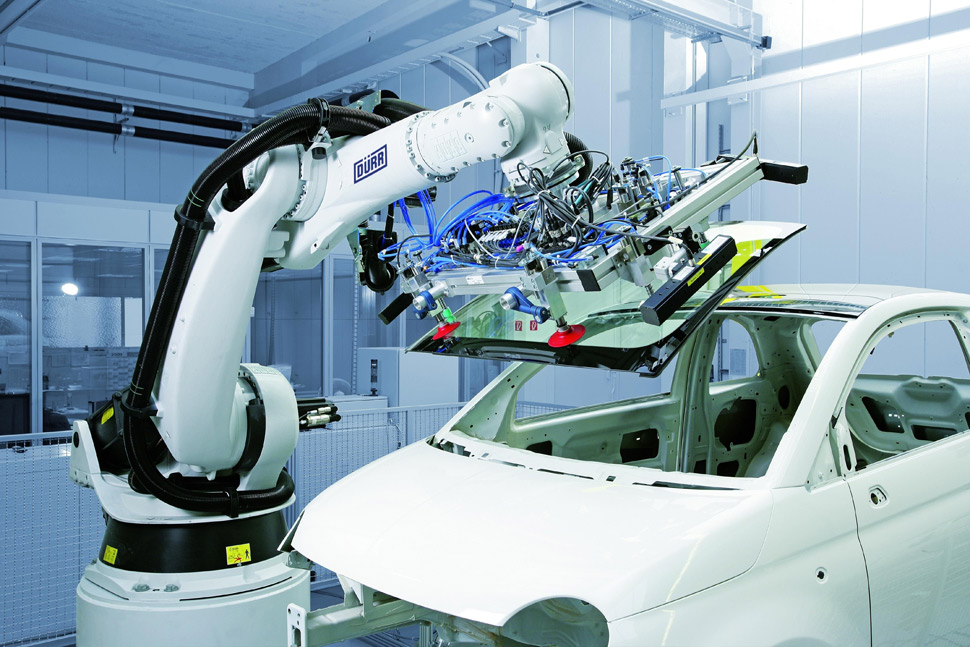

4. Инструмент робота (EOAT)

В западной литераторе можно встретить термин End of arm tooling (EOAT), что дословно переводится как инструмент на конце руки.

Люди могут выполнять различные задачи, используя инструменты, роботы недалеко ушли. Касательно промышленных роботов, как правило они производятся без основного инструмента, который должен крепиться к концу запястья робота. Это может быть захват, сварочная горелка или покрасочный распылитель и многое другое оборудование. В соответствии с задачей и технологией производства инженер на стороне поставщика или на стороне будущего владельца, дополнительно комплектуют робота необходимым оборудованием.

Это может быть захват, сварочная горелка или покрасочный распылитель и многое другое оборудование. В соответствии с задачей и технологией производства инженер на стороне поставщика или на стороне будущего владельца, дополнительно комплектуют робота необходимым оборудованием.

Если нужна универсальность, то можно установить устройство смены инструмента, и робот сможет выполнять несколько задач в рамках одного комплекса. Подробнее с инструментами, роботами и их применениями в производстве вы сможете узнать на страницах нашего сайта.

В видео ниже в качестве инструмента используется нож для надрезов будущего багета

Мы подробно рассмотрели самые важные составляющие промышленного робота, но кто управляет всем этим?

5. Мозг промышленного робота — контроллер

По определению робот это автономное устройство, способное выполнять операции в автоматическом режиме. Поэтому нужно чтобы кто-то или что-то управляло всеми компонентами робота. Этим управляющим устройством является контроллер промышленного робота.

Этим управляющим устройством является контроллер промышленного робота.

К контроллеру подключается пульт обучения робота, с помощью которого можно запрограммировать траектории его движения и создать управляющую программу по выполнению определенной последовательности действий роботом. К контроллеру промышленного робота можно подключить датчики, инструменты или других роботов и синхронизировать их действия между собой или их взаимодействие с другим оборудованием или оператором.

6. Заключение

В этой статье мы рассмотрели базовую структуру промышленных роботов. Теперь вы имеете представления какие компоненты составляют основу робота и где они расположены. Многие могут подумать, что нет необходимости знать как робот устроен, при рассмотрении вопроса внедрения роботов на свое производство. Тем не менее, эти общие знания помогут определить какой именно робот вам нужен, с каким потенциалом движений, точностью, количеством осей и каким инструментом оснастить для решения ваших производственных задач.

В нашем каталоге вы найдете подробные спецификации по роботам, а также информацию по их возможностям.

Чтобы выполнить вашу производственную задачу наиболее эффективным способом потребуется наиболее подходящий робот. Наши сотрудники всегда рады будут помочь в подборе робота и инструмента для него.

Навигация по статье:

- Роботы и человек. Так ли они отличаются?

- Сравнение робота и человека

- Что нужно для движений робота? Структура робота

- Звенья

- Редукторы

- Моторы

- Энкодер

- Трансмиссия, ременная передача

- Инструмент робота (EOAT)

- Мозг промышленного робота — контроллер

- Заключение

Применение промышленных роботов в современном производстве

Применение промышленных роботов в современном производстве — ДС-Роботикс

Статьи

Оценить мой проект

Заказать сервис

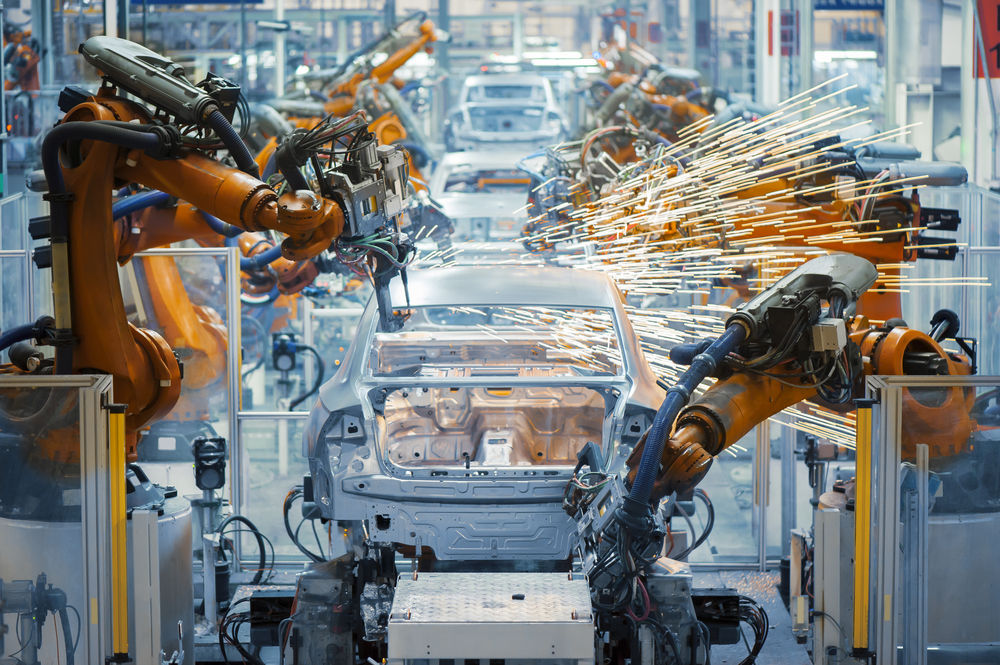

Производство и использование первых роботов-манипуляторов началось в производстве в начале 1960 –х годов и долгое время трудились в основном в автомобильной промышленности, оттачивая точность и гибкость. Постепенно расширялась функциональность и области применения.

Постепенно расширялась функциональность и области применения.

Последовательное совершенствование оборудования, систем программирования и управления позволяет роботизированным системам найти применение в самых разных отраслях.

Внедрение роботизированных комплексов на базе нескольких промышленных роботов оптимизируют производственный процесс и делают его более гибким не только в автомобилестроении.

Современные роботы для производства могут полностью заменить ручной труд. Если машина правильно запрограммирована и настроена, то производство получит многократное увеличение производительности труда и повышение качества продукции. Промышленные роботы намного производительнее, чем люди. Они работают круглосуточно, без перерывов и простоев, поэтому хорошо отлаженное производство может работать на порядок эффективнее.

Роботы для производства позволяют снижать расходы на оплату труда. В роботизированном цехе достаточно одного оператора, который будет контролировать процесс. Производственные роботизированные системы – значительное финансовое вложение, однако оно быстро окупается, при условии правильной интеграции и оптимальной конфигурации системы.

Производственные роботизированные системы – значительное финансовое вложение, однако оно быстро окупается, при условии правильной интеграции и оптимальной конфигурации системы.

Производственные роботизированные помощники позволяют достичь идеального качества продукции в любой отрасли промышленности.

Тысячи возможностей для применения – шанс для реализации Ваших идей.

Сегодня практически во всех обрабатывающих отраслях ведутся разработки, направленные на открытие новых рынков. Подходящие решения по автоматизации возможно подобрать почти для каждой отрасли и почти для любого случая применения.

Потенциал оптимизации роботов можно использовать на каждом этапе работы: на складе, на производстве или в отделе доставки, при загрузке и разгрузке, при транспортировке или непосредственной обработке заготовки.

Подробнее узнать о возможностях применения промышленных роботов в различных отраслях:

- Авиастроение

- Автомобильная промышленность

- Железнодорожное машиностроение

- Лёгкая промышленность

- Лесная, деревообрабатывающая и целлюлозно-бумажная промышленность

- Машиностроение и металлообработка

- Мебельное производство

- Мукомольно-крупяная и комбикормовая промышленность

- Нефтегазовое и химическое машиностроение

- Образование

- Пищевая промышленность

- Подъёмно-транспортное машиностроение

- Полиграфическая промышленность

- Производство бытовой техники и приборов

- Производство военной техники

- Производство пластмасс

- Промышленность строительных материалов

- Прочие

- Ракетно-космическая промышленность

- Сельскохозяйственное машиностроение

- Стекольная и фарфоро-фаянсовая промышленность

- Строительное и коммунальное машиностроение

- Судостроение

- Фармацевтика

- Химическая и нефтехимическая промышленность

- Цветная металлургия

- Электротехника, электроника, приборостроение

- Энергомашиностроение

Сегодня области применения промышленных роботов безграничны. Они уже умеют так много, что справляются без человека. Инженеры работают над совершенствованием оборудования.

Они уже умеют так много, что справляются без человека. Инженеры работают над совершенствованием оборудования.

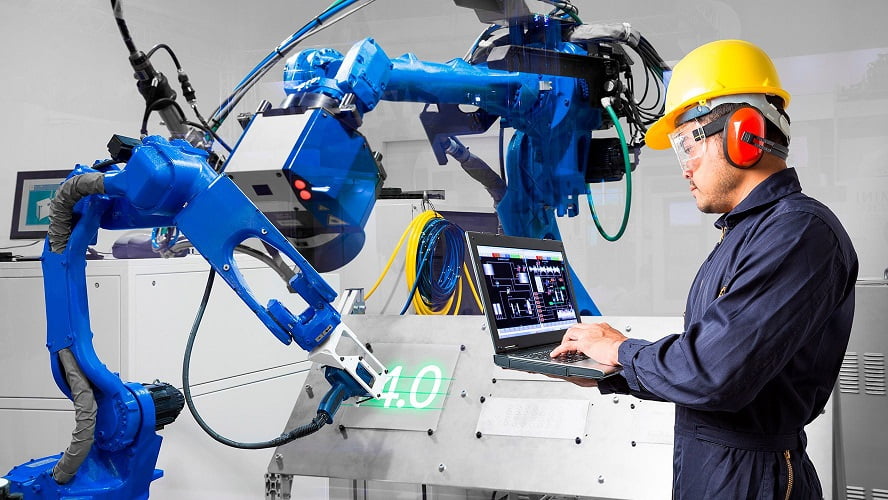

Чем дальше – тем более умными, самостоятельными, эффективными становятся манипуляторы для производства. Это вовсе не значит, что человеку нужно искать себе другое применение. Наоборот автоматизация освобождает сотрудников от рутинных, тяжелых операций, вредных для здоровья, давая возможность освоить новые, творческие, технологичные, направления.

Оператор может управлять как отдельным оборудованием, так и большим цехом роботов, он программирует машины, следит за качеством работы. Робо для производства не устает и не теряет концентрацию, в отличие от специалиста, поэтому помощь техники во многих операциях невозможно переоценить. Например, роботизированный конвейер в разы эффективнее конвейера, на котором работает персонал. Робот быстро «считывает» параметры изделия, выявляет соответствие форме, габаритам, при необходимости переориентируется на выполнение новых задач – от сортировки до укладки.

Назначение промышленных роботов

Согласно общепринятой классификации, роботы могут выполнять два типа технологических операций на предприятии. Во-первых, основные – все задачи с непосредственным участием машин в производстве: это изменение форм заготовок, сварка, обработка и т.д. Большой пласт задач промышленной робототехники связан со вспомогательными операциями – это обслуживание станков, перенос заготовок или изделий, погрузка, сортировка, то есть создание условий для производства.

Сфера применения промышленных манипуляторов в производстве постоянно растет. Перечислим лишь часть того, что уже умеют промышленные манипуляторы:

- сварочные операции;

- обслуживать оборудование – загружать или разгружать станки, удерживать детали на период обработки;

- поднимать, опускать, перемещать компоненты, сортировать, укладывать в тару, упаковывать, паллетировать;

- заниматься литьем, ковкой, штамповкой;

- сверлить, резать, раскраивать материалы;

- наносить лакокрасочные покрытия;

- контролировать качество продукции;

- проводить фрезеровочную обработку;

- обрабатывать крупногабаритные детали;

- изготавливать детали, продукцию;

- паять;

- проводить финальную обработку изделий.

Роботизация промышленности не ограничивается данным списком. Гибкость управления и вариативность их использования дает возможность подбирать требуемый функционал именно в соответствии с задачами каждого конкретного предприятия.

Регулярно на международных выставках, форумах разработчики роботизированной промышленной техники представляют новейшие технологии, все они улучшают жизнь человека. Каждая презентация выводит индустрию роботов на новый уровень. Компании, занимающиеся их выпуском, говорят о приближении к Четвертой промышленной революции, или Индустрии 4.0, благодаря повсеместному использованию промышленных роботов.

Роботизация – не только будущее, но и настоящее, ведь чтобы использовать автоматизированных помощников последующих поколений, важно уже сегодня знакомиться с новейшими технологиями. По этой причине мы уже несколько лет наблюдаем в России увеличение интереса к робототехнике со стороны университетов из различных регионов нашей страны.

Промышленные роботизированные помощники для образования невероятно важны. В нашей стране они используются на занятиях по широкому спектру дисциплин, в основном инженерных, архитектурных, строительных. Ведущие вуза мира также внедряют роботов в образовательный процесс по творческим предметам, таким как скульптура, промышленный дизайн, цифровое искусство, даже мода.

В нашей стране они используются на занятиях по широкому спектру дисциплин, в основном инженерных, архитектурных, строительных. Ведущие вуза мира также внедряют роботов в образовательный процесс по творческим предметам, таким как скульптура, промышленный дизайн, цифровое искусство, даже мода.

Подобно тому, как родители покупают ребенку домашнего питомца, чтобы он приучался к ответственному обращению с животными, руководители университетов стараются познакомить студентов с новейшими технологиями, на базе которых будут строиться технологии Индустрии 4.0.

За молодыми кадрами будущее. Роботизация наращивает темпы своего развития, интеллектуальные устройства становятся сложнее, при этом удобнее. Чтобы идти в ногу с изменениями или на шаг обгонять их, необходимы профессиональные знания уже имеющихся возможностей.

Промышленные роботы для образования доступнее, чем оборудование для крупных производств. Достаточно выбрать компактный робот или оборудовать универсальную автоматизированную ячейку для демонстрации ключевых функций.

Примеры промышленных роботов

ДС-РОБОТИКС занимается комплексной роботизацией промышленных предприятий. Нам доверяют десятки международных, отечественных компаний, потому что мы помогаем им становиться эффективнее. Партнеры ДС-РОБОТИКС лучшие производители робототехники – инновационные компании KUKA, ABB. В каталоге можно просмотреть модели манипуляторов этих брендов.

KUKA – немецкий производитель робототехнических систем, производственных машин, установок. Компания убеждает в премиальном качестве того, что изготовлено в Германии. Промышленные роботы KUKA используются как известными брендами, так и небольшими предприятиями.

Группа ABB родом из Швейцарии, Швеции. ABB производит промышленных роботов, модульные производственные системы, компания также занимается цифровыми технологиями. В мире установлено уже более 300 тысяч роботов этого бренда.

Промышленные роботы применяются в различных ситуациях. Они могут выполнять задачи самостоятельно либо являться элементов сложного роботизированного комплекса. Линейка роботов насчитывает большое количество вариантов. Они отличаются:

Линейка роботов насчитывает большое количество вариантов. Они отличаются:

- грузоподъемностью

- программным обеспечением

- габаритами

В зависимости от производственных задач, базовую комплектацию можно дополнить новыми возможностями – системами технического зрения, инструментами рабочего органа или, например, премиальным сварочным оборудованием.

Внедрение робототехники в производство или образование важно проводить грамотно, чтобы не допустить неоправданных расходов. Обратитесь к ДС-РОБОТИКС! Мы найдем решение, отвечающее вашим требованиям и возможностям.

Запрос на обратную связь

Укажите Ваше имя и телефон.

Мы с Вами обязательно свяжемся.

Ваше имя *

Телефон *

* обязательные поля

Согласие на обработку персональных данных в соответствии с Пользовательским соглашением

Спасибо за Ваше обращение!

Наши менеджеры обязательно свяжутся с Вами.

Как роботы используются в обрабатывающей промышленности?

Промышленная революция привела к большим изменениям в обрабатывающей промышленности. Он представил идею использования машин для увеличения производства при одновременном снижении затрат. Сегодня машины принимают форму роботов, управляемых все более изощренными формами искусственного интеллекта. Давайте посмотрим на различные роли промышленных роботов в производстве.

Блог по теме: Не пора ли обновить вашу промышленную систему управления?

5 способов использования роботов в производстве

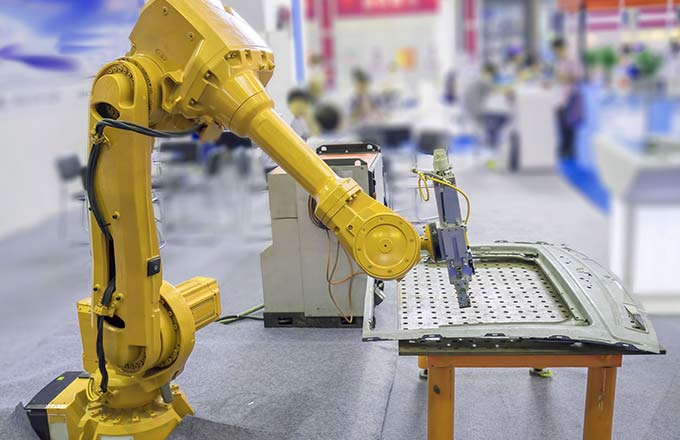

На производстве роботы заняли ниши в областях, требующих точности и согласованности. Это 5 наиболее распространенных мест, где роботы выполняют свою работу в производственном процессе.

1. Погрузочно-разгрузочные работы

Роботы используются для перемещения постоянно растущего ассортимента товаров, от образцов крови до больших ящиков. В основном это продукты и материалы, требующие устойчивости, или опасные продукты, которые могут заразиться при контакте с людьми.

В основном это продукты и материалы, требующие устойчивости, или опасные продукты, которые могут заразиться при контакте с людьми.

Роботы никогда не устают и не совершают ошибок при выполнении своей основной функции, и это решение также снижает опасность подвергать риску жизни людей. Больше работы выполняется с помощью роботов, и для наблюдения за операцией требуется меньшее количество рабочих.

2. Сварка

Процесс соединения металлических деталей с применением тепла и давления является опасным и требует точной точности. Малейшая ошибка сварщика может привести к серьезной травме, порче металла, нарушению производственного процесса.

По этим причинам роботы становятся популярным выбором для сварочных работ. В зависимости от сложности проекта работа может выполняться полностью роботами или с помощью человека.

3. Сборка

Сборка деталей продукта — это длительная, повторяющаяся работа, которую легко прервать из-за ошибки в оценке, скуки и многих других неконтролируемых факторов.

Заменив такую систему роботом, процесс становится намного более упорядоченным, а вероятность возникновения ошибки значительно снижается. Это также позволяет человеческому компоненту процесса сборки сосредоточиться на качестве, а не количестве, и уводит их от наиболее опасной части процесса.

4. Дозирование

Для процессов, требующих нанесения клея, краски или аэрозолей на поверхность, дозирующие роботы размещаются в стратегической точке рядом с траекторией движения продукта. Это еще один пример повторяющейся работы, с которой робот может справиться лучше, чем человек, просто из-за отсутствия ошибок.

5. Обработка

Существуют определенные продукты, которые должны пройти определенный тип обработки, такой как резьба, полировка или распиловка перед выпуском. Эту работу выполняют роботы с разной степенью автономии, в зависимости от сложности задачи и возможностей робота.

Экскурсия по производству компании Mader Electric

Таким образом, мы видим, что роботы составляют неотъемлемую часть современного производственного ландшафта. Поскольку машины продолжают развиваться и выполнять все более сложные задачи, недалек тот день, когда целые фабрики станут полностью автоматизированными, а всю работу будут выполнять роботы.

Поскольку машины продолжают развиваться и выполнять все более сложные задачи, недалек тот день, когда целые фабрики станут полностью автоматизированными, а всю работу будут выполнять роботы.

Влияние робототехники на производство | Узнать больше

- матовый

Роботизированные производственные системы могут быть относительно новой концепцией для некоторых частей производственного сектора, хотя эта технология существует уже несколько десятилетий. Комбинируя традиционные методы производства с передовыми технологиями, руководители фабрик и владельцы бизнеса могут экспоненциально увеличить производительность и прибыль.

Роботы изменили производство во множестве положительных сторон. Влияние автоматизированного производства распространяется повсюду, повышая производительность и успех всей компании. Когда сотрудники-люди освобождаются от задач, которые роботы могут легко выполнять, они могут направить больше своей энергии на предоставление столь необходимых знаний и идей в рамках более высоких организационных ролей. При правильном внедрении робототехника создает неоспоримый сдвиг вверх в бизнес-операциях.

При правильном внедрении робототехника создает неоспоримый сдвиг вверх в бизнес-операциях.

Применение роботов в производстве

Роботы используются на производстве для выполнения повторяющихся задач, что упрощает общий рабочий процесс сборки. Роботы также сотрудничают с людьми для производства продукции. Многие работы опасны или включают большие объемы материалов, которые могут быть вредны для людей. Даже в краткосрочной перспективе сотрудники могут испытывать усталость или отвлекаться из-за повторяющегося характера своей работы, что может привести к ошибкам. Однако роботы могут избежать таких ошибок благодаря своей ловкости и высокому уровню машинного обучения.

Исследование, проведенное исследовательской компанией Vanson Bourne, показало 23 % незапланированных простоев в производственном секторе происходит из-за человеческого фактора. Эта цифра особенно показательна по сравнению с 9% простоев в других отраслях. Производство страдает больше, чем большинство областей, когда дело доходит до человеческих ошибок, поскольку нередко одна проблема замедляет или останавливает всю сборочную линию.

Эта цифра особенно показательна по сравнению с 9% простоев в других отраслях. Производство страдает больше, чем большинство областей, когда дело доходит до человеческих ошибок, поскольку нередко одна проблема замедляет или останавливает всю сборочную линию.

Это только одна из причин, почему будущее робототехники в производстве выглядит блестящим. Ожидается, что к 2021 году в этом секторе спрос на передовую робототехнику вырастет до 3,7 миллиарда долларов. Эта цифра охватывает всемирный масштаб, а это означает, что бизнес-профессионалы и руководители производства во всем мире признают ценность промышленных роботов. Эти умелые машины развиваются так, как многие люди могли бы только мечтать, но, как и все вещи, они имеют свои плюсы и минусы.

Плюсы и минусы роботов в производстве

Преимущества и недостатки производственных роботов заслуживают одинакового внимания как из-за неоспоримых преимуществ, которые эти машины приносят на рабочем месте, так и из-за обоснованных опасений. Вот некоторые из многих положительных преимуществ использования роботов в производстве:

Вот некоторые из многих положительных преимуществ использования роботов в производстве:

- Более высокая окупаемость инвестиций (ROI).

- Снижение эксплуатационных расходов и затрат на электроэнергию.

- Повышенная надежность.

- Большая точность и объективность при выполнении подробных задач.

- Больше возможностей для продвижения сотрудников по карьерной лестнице.

Некоторые из самых больших проблем, с которыми сталкиваются руководители производства, сотрудники и другие заинтересованные стороны в отношении промышленных роботов, включают:

- Повышенный риск для безопасности сотрудников, работающих рядом с большими и мощными роботами.

- Потеря работы в связи с ликвидацией некоторых должностей.

- Ограниченные возможности для выполнения задач, подобных человеческим.

- Высокие затраты на первоначальное внедрение робототехники.

- Использование большего количества времени и ресурсов для обучения людей работе с роботами.

Получите бесплатное руководство по интеграции автоматизации

Как развивается робототехника в производстве

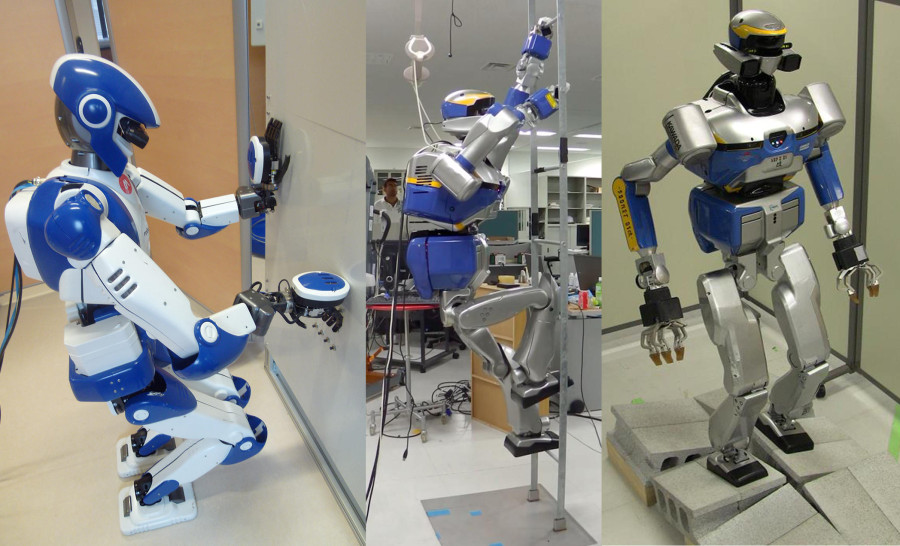

История производства роботов обширна. За последние несколько десятилетий количество применений и эффективность этих машин неуклонно росли. Хотя многие считают их современными чудесами, роботизированные производственные системы существуют гораздо дольше. Изобретатель Джордж Девол подал патент на первого промышленного робота в 19 году.54, а в 1961 году появился прототип. Он выглядел и функционировал так же, как сегодняшние роботы-манипуляторы, способные нести 500 фунтов и выполнять задачи, которые раньше считались исключительными для людей.

С тех пор эти механические руки стали обычным явлением на автомобильных заводах и других производственных предприятиях. Теперь роботы обладают многочисленными функциями и возможностями, которые делают их более уникальными, гибкими и продуктивными, чем раньше. Коллаборативные роботы, или коботы, могут работать в производственных цехах вместе с людьми для более быстрого и эффективного рабочего процесса. Многие могут даже приспособиться к физическому взаимодействию, например, рабочий физически регулирует движения машины, чтобы она могла запоминать и повторять эти шаги самостоятельно.

Многие могут даже приспособиться к физическому взаимодействию, например, рабочий физически регулирует движения машины, чтобы она могла запоминать и повторять эти шаги самостоятельно.

Как на производстве, так и за его пределами роботы приобретают такие чувства, как осязание и зрение. Эти инновации существенно меняют возможности робота, позволяя ему совершать подвиги, которые он не смог бы сделать иначе:

- Нажмите: На некоторых предприятиях по переработке используются роботы, которые могут идентифицировать и разделять отходы в зависимости от текстуры. Сочетание этой функции с машинным обучением на основе зрения делает роботов гораздо более искусными в сортировке мусора, чем рабочие-люди, что может избавить их от опасной работы по управлению отходами. Массачусетский технологический институт недавно создал машину, которая может предсказывать, к какому объекту или части предмета она прикасается, только на основе тактильного ввода.

- Прицел: Некоторые роботы оснащены датчиками обнаружения света и определения дальности (LiDAR), которые позволяют им определять расстояние с помощью лазерных отражений.

Это чувство можно сравнить с эхолокацией у таких животных, как летучие мыши и дельфины — звуковые волны помогают этим существам определять местоположение объекта. Ярким примером являются боты SameDay от FedEx, которые могут перемещаться среди людей и объектов с помощью LiDAR.

Это чувство можно сравнить с эхолокацией у таких животных, как летучие мыши и дельфины — звуковые волны помогают этим существам определять местоположение объекта. Ярким примером являются боты SameDay от FedEx, которые могут перемещаться среди людей и объектов с помощью LiDAR. - Слух: Подобно технологии LiDAR и эхолокации, некоторые роботы могут использовать технологию, называемую лазерной виброметрией, для обнаружения вибраций. Эта способность по существу позволяет им слышать основные звуки и даже разговоры. Хотя в настоящее время это более распространено в бытовой электронике — например, в интеллектуальных устройствах — вскоре оно может найти применение и в производстве робототехники.

Будущее робототехники в производстве

Как будут выглядеть будущие приложения промышленных роботов и как они могут оптимизировать производство? Вот несколько способов, которыми эти машины уже начинают развиваться.

1. Производство без освещения

Световое производство позволяет роботам работать без помех. Этот термин распространен на фабриках с небольшим числом рабочих-людей, если они вообще есть — машины управляют производственным процессом от начала до конца. Некоторым производителям эта концепция может показаться легче реализовать, чем другим, но те, кто интегрирует ее в свою деятельность, как правило, отмечают заметное повышение производительности и затрат на оплату труда. Компании, которые применяют эту стратегию, могут даже повысить энергоэффективность из-за снижения потребности в климат-контроле и дополнительном освещении.

Этот термин распространен на фабриках с небольшим числом рабочих-людей, если они вообще есть — машины управляют производственным процессом от начала до конца. Некоторым производителям эта концепция может показаться легче реализовать, чем другим, но те, кто интегрирует ее в свою деятельность, как правило, отмечают заметное повышение производительности и затрат на оплату труда. Компании, которые применяют эту стратегию, могут даже повысить энергоэффективность из-за снижения потребности в климат-контроле и дополнительном освещении.

2. Возможности Интернета вещей

Интернет вещей (IoT) соединяет физические устройства с интернет-приложениями, такими как облачное программное обеспечение, чтобы сделать их умнее и лучше понимать свое окружение. Производители робототехники объединяют их, оснащая роботов датчиками, которые позволяют им считывать окружающую среду. Эти инструменты улавливают внешнюю информацию, такую как тактильный и визуальный ввод. С помощью этих данных эти боты могут принимать обоснованные решения о дальнейших действиях.

Более продвинутые приложения IoT включают прогнозный анализ и отслеживание местоположения. Интеграция этих возможностей в существующие датчики робототехники может вывести эти устройства на новый уровень автоматизации. Робот, который мог бы предсказать неизбежную поломку другой машины или информировать руководителей производства о своем предстоящем графике технического обслуживания, принес бы инновации беспрецедентного масштаба.

3. Преобразования в кибербезопасности

Использование искусственного интеллекта и робототехники, подключенной к облаку, в вашем бизнесе может помочь вам обойти конкурентов, но также может сделать вашу деятельность более уязвимой для кибератак. По мере того, как все больше компаний подключаются к системам на основе Интернета вещей, им необходимо усилить меры кибербезопасности для защиты конфиденциальной информации. Улучшенная кибербезопасность — одна из основных тенденций в робототехнике, и на то есть множество веских причин.

Ответственность за безопасность в первую очередь лежит на трех основных группах — производителя роботов, интегратора и оператора. Роботизированная прошивка и программное обеспечение могут быть уязвимы для взлома, а это означает, что компания, создающая ботов, должна с самого начала установить для них надежные системы безопасности.

Роботизированная прошивка и программное обеспечение могут быть уязвимы для взлома, а это означает, что компания, создающая ботов, должна с самого начала установить для них надежные системы безопасности.

Наступательная и защитная безопасность, включающая тестирование на наличие уязвимостей и установку средств защиты, может защитить эти машины от внешнего вмешательства. Эта тактика требует командного подхода как от интеграторов, так и от операторов, чтобы добиться успеха.

Обратитесь в компанию MANTEC за помощью по передовым технологиям производства

Если вы думаете о внедрении роботизированной производственной системы, но не знаете, с чего начать, MANTEC может помочь вам в достижении вашей цели. Мы обладаем экспертными знаниями в передовых производственных технологиях, что позволяет нам помогать нашим клиентам в эффективном внедрении технологий. Наши клиенты уже давно добились успеха благодаря нашим консультационным услугам благодаря нашим индивидуальным решениям, обилию внутренних и внешних ресурсов и экспертным программам обучения.

Всего комментариев: 0