Метрическая резьба на токарном станке: нарезание на токарном станке резцом

Содержание

Нарезание внутренней резьбы на токарном станке

Внутренняя резьба нарезается метчиками, резцами, гребенками. Для нарезания внутренней метрической резьбы диаметром до 50 мм и дюймовой до 2 градусов применяются метчики.

Нарезание резьбы метчиками. Метчик представляет собой стальной закаленный стержень с нарезанной резьбой заданного профиля. Вдоль стержня профрезерованы канавки, образующие при пересечении с нитками резьбы режущие кромки. Метчик состоит из рабочей части и хвостовой части. Хвостовая часть заканчивается квадратом, служащим для закрепления метчика в патроне или воротке.

Рабочая часть подразделяется на конусную заборную часть и цилиндрическую калибровочную. Основной рабочей частью является заборная. Зубья на заборной части срезаны на конус, и при ввинчивании метчика они последовательно входят в работу и снимают стружку. Вся работа резания по образованию впадины зуба распределяется между несколькими режущими зубьями, расположенными на заборной части. Калибрующая часть служит для зачистки нарезаемой резьбы и для подачи метчика вперед.

Калибрующая часть служит для зачистки нарезаемой резьбы и для подачи метчика вперед.

Каждый зуб метчика работает как резец и имеет соответствующие углы резания, величина которых выбирается в зависимости от обрабатываемого материала. Передний угол, измеряемый в плоскости, перпендикулярной оси метчика, составляет 10° при обработке стали средней твердости и 5° при обработке чугуна. Задний угол а, измеренный в той же плоскости, выбирается в пределах 6—12 при обработке стали и чугуна.

Канавки на метчике служат для образования режущих кромок и для отвода стружки.

Токарные работы — это процесс резания в результате которого происходит не только срезание стружки, но и выдавливание металла вследствие пластической деформации, что приводит к уменьшению внутреннего диаметра резьбы. Поэтому и характерны диаметры отверстий под нарезание резьбы должны выбираться с учетом этого обстоятельства.

Имеется несколько типов метчиков, а именно: ручные, машинные, гаечные, плашечные, маточные, калибровочные, раздвижные, специальные. Наибольшее распространение получили первые три типа.

Наибольшее распространение получили первые три типа.

Ручные метчики предназначены для нарезания метрической или дюймовой резьбы вручную или на токарных станках. Нарезание производится либо одним метчиком, либо комплектом из двух и трех метчиков в зависимости от размера нарезаемой резьбы. Мелкие метрические резьбы нарезаются одним или двумя метчиками в зависимости от диаметра резьбы. Номер метчика устанавливается по количеству рисок на хвостовой части.

Машинные метчики применяются при нарезании резьбы на сверлильных и расточных станках. Они отличаются углом заборного конуса и формой хвостовой части, имеющей конусную выточку, предназначенную для закрепления в специальном патроне. Машинные метчики выпускаются одинарными и по два в комплекте. Они выполняются обычно трех мерными и со шлифованной резьбой.

Гаечные метчики применяются для нарезания коротких сквозных резьб. Они бывают с коротким, длинным и изогнутым хвостовиком, имеют удлиненную заборную часть и нарезают резьбу за один проход. Конические резьбы нарезаются при помощи специальных метчиков.

Конические резьбы нарезаются при помощи специальных метчиков.

Нарезание резьбы метчиками на токарном станке производится в следующем порядке. Деталь устанавливается в патрон токарного станка, в ней просверливается отверстие требуемого под данную резьбу диаметра, затем устанавливается необходимое число оборотов шпинделя. Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта. После начала самозатягивания метчика необходимо следить, чтобы центр не вышел из центрового отверстия. Такой метод требует усиленного внимания со стороны исполнителя.

Для крепления метчика можно использовать специальный патрон. Патрон состоит из оправки со шпонкой и коническим хвостовиком, который вставляется в пиноль задней бабки. По оправке скользит втулка, имеющая паз для прохода шпонки. На конце втулки закреплен держатель с квадратным отверстием для установки метчика. Метчик закрепляется в держателе двумя винтами. При нарезании резьбы метчик вводится в нарезаемое отверстие нажатием пиноли до тех пор, пока он не начнет ввинчиваться. Данное приспособление может быть отрегулировано на определенную длину нарезания. Когда будет достигнута нужная длина шпонка выйдет из паза во втулке, метчик начнет вращаться вместе с деталью и нарезание резьбы прекратится.

Метчик закрепляется в держателе двумя винтами. При нарезании резьбы метчик вводится в нарезаемое отверстие нажатием пиноли до тех пор, пока он не начнет ввинчиваться. Данное приспособление может быть отрегулировано на определенную длину нарезания. Когда будет достигнута нужная длина шпонка выйдет из паза во втулке, метчик начнет вращаться вместе с деталью и нарезание резьбы прекратится.

Нарезание резьбы резцами. Внутренняя резьба нарезается так же, как и наружная: резцы устанавливаются точно по оси центров, ось профиля резца перпендикулярна оси детали; установка резца и проверка его профиля производится по шаблону, установка на глубину резания — по лимбу; учитывается угол подъема винтовой линии, установка на длину нарезки производится по отметке на стержне резца. При нарезании резьбы в глухих отверстиях должна быть предусмотрена выточка для выхода резца. Для обеспечения нормального входа-выхода резца на кромках отверстия должны быть выполнены фаски.

При нарезании резьбы изменяется ее внутренний диаметр вследствие пластической деформации.

ПОХОЖИЕ СТАТЬИ:

Нарезание резьбы на токарном станке: классификация, схемы

Нарезание резьбы на токарном станке: классификация, схемы

Токарный

Нарезание резьбы на токарном станке – альтернатива применению специализированного оборудования. Классификация, схемы, инструменты, расшифровка, материалы.

Содержание

Типы и свойства резцов

Классификация

Материалы

Расшифровка написания резьб

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Нарезание внутренней и наружной резьбы резцом

Использование метчиков

Плашки для нарезки резьбы

Использование резьбонарезных головок

Правила нарезки

Нарезание резьбы на универсальном токарном станке распространенная операция, особо в ремонтных подразделениях. Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Типы и свойства резцов

Классификация

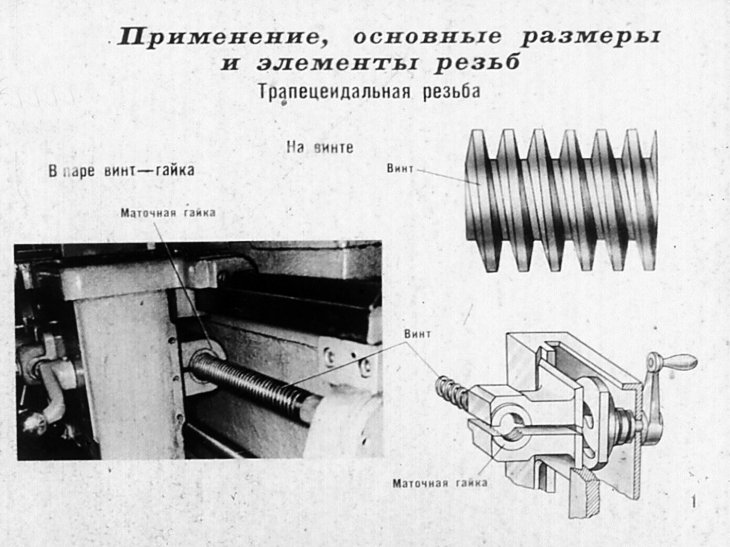

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

1), внутренний (черт. 2)

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали;

- твёрдые сплавы;

- минералокерамика;

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев.

Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

Расшифровка написания резьб

Нормативные документы: ГОСТ, ОСТ, МН на конкретный тип содержат образцы условной записи.

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

- буквенную часть, определяющую тип;

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах;

- шаг (мм) указывается только мелкий, после знака «×»;

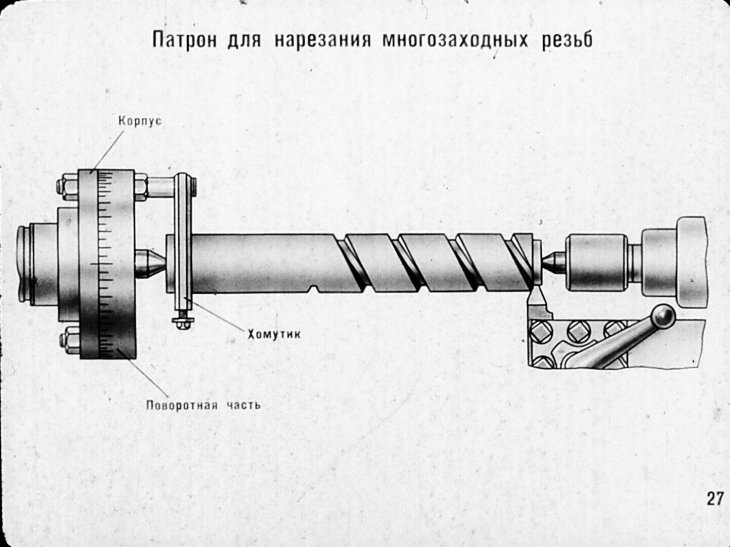

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках;

- направление: правое – по умолчанию, левое – обозначают LH;

- поле допуска или класс точности;

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая;

- 16 – номинальный диаметр, мм;

- 1,5 – мелкий шаг, мм;

- LH – левая;

- 6Н – поле допуска, где 6 – степень точности; H – основное отклонение. Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

Пример 2: G1/2–A

- G – трубная цилиндрическая;

- 1/2 – размер резьбы, дюймов; соответствует внутреннему диаметру трубы;

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

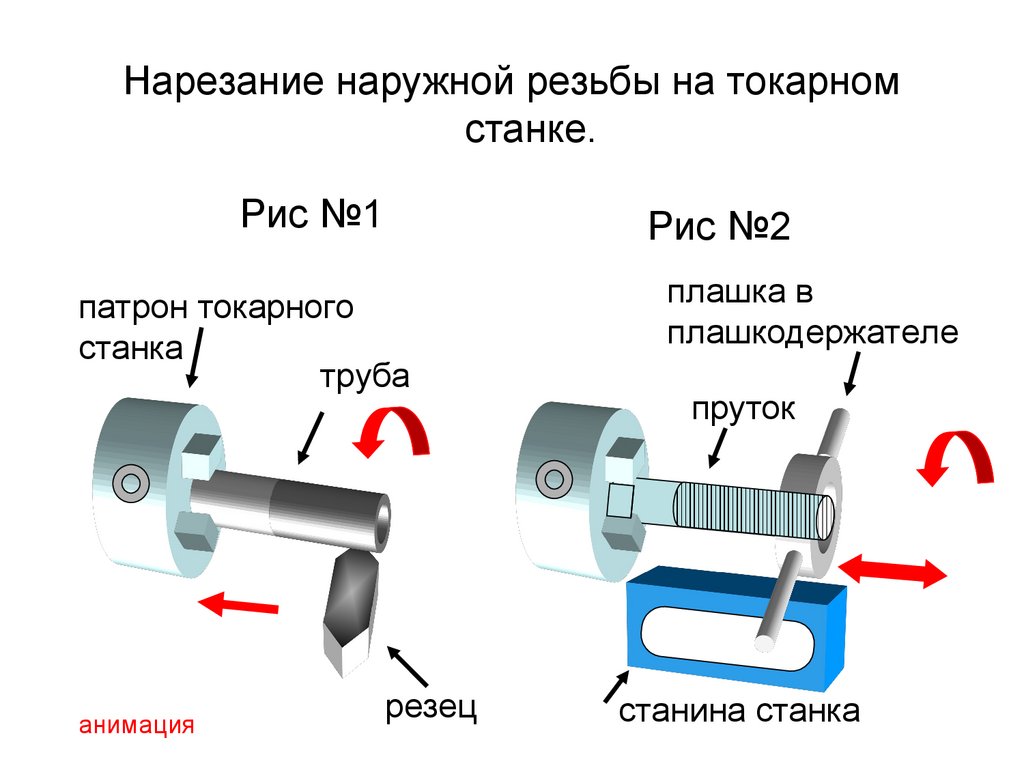

Формообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой.

Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна.

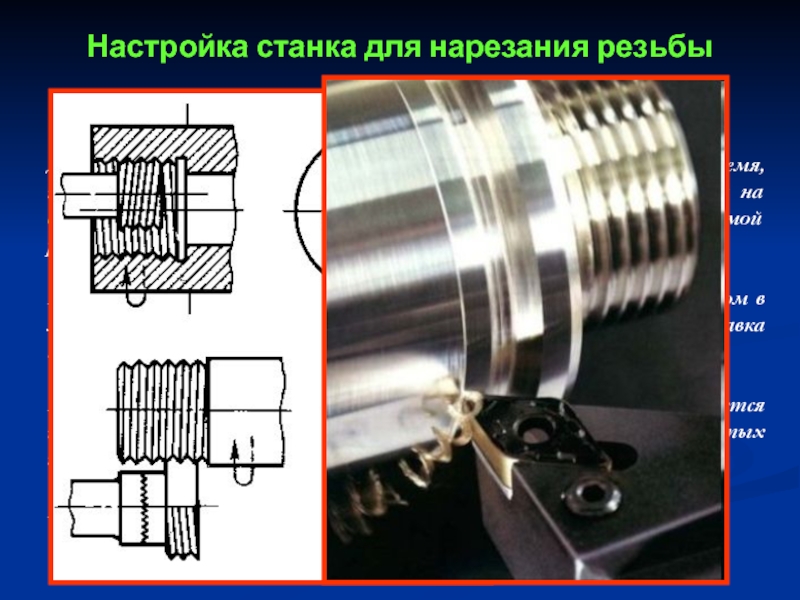

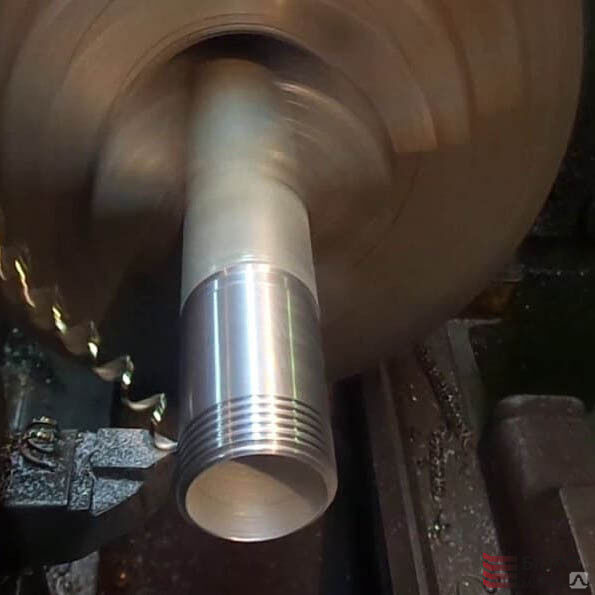

Нарезание внутренней и наружной резьбы резцом

Резьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

- Проточку поверхности по длине нарезания, с образованием канавки для выхода инструмента.

- Выбор, при необходимости: заточку, доводку резца с проверкой по угловым шаблонам.

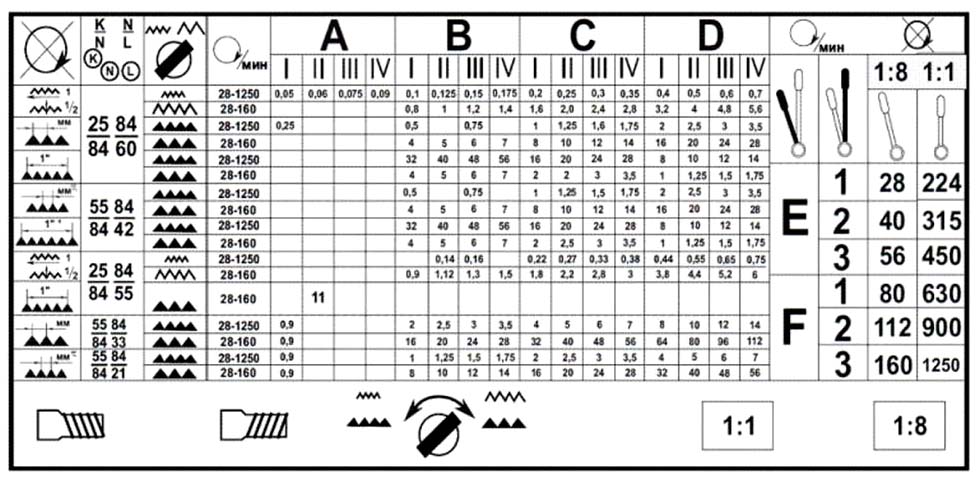

- Установку режимов на станке, настройку гитары на шаг, не обеспечиваемый коробкой.

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

- Установку резца по шаблону.

- Нарезание за выбранное по справочнику количество проходов.

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах.

Использование метчиков

Распространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

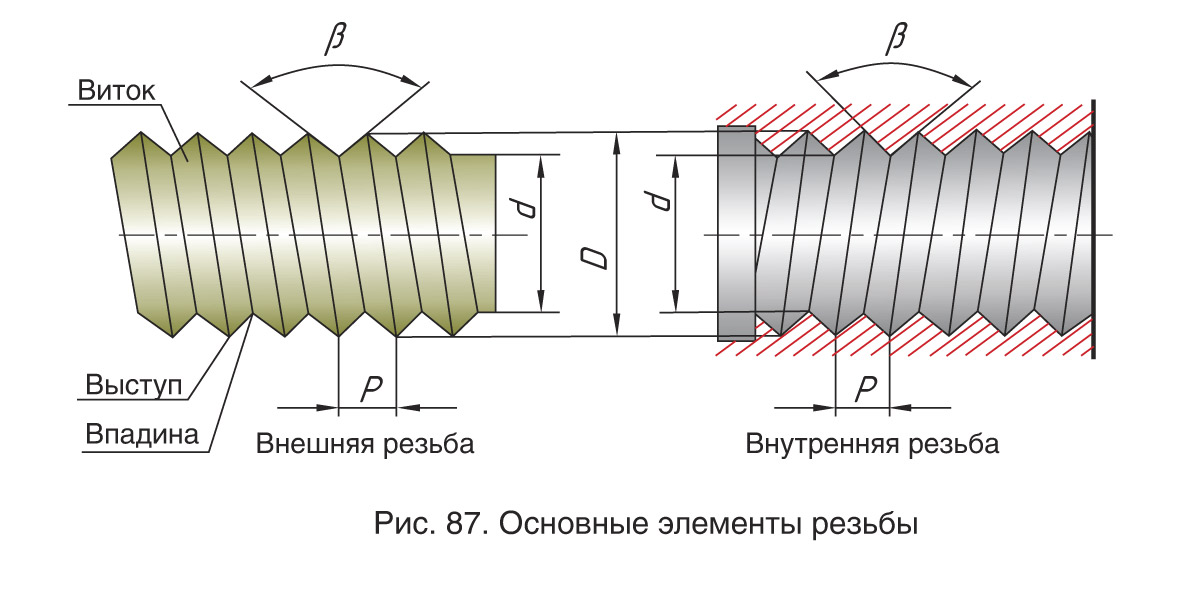

Диапазон типичных размеров ограничен М36 – 42, G2. Большие диаметры крупного шага обрабатывают комплектом из 2, лучше 3-х метчиков. Отверстие растачивают несколько больше внутреннего диаметра гайки D1 (cм. Рис. 2), с учетом выпучивания металла из канавки. При сверлении учитывают разбивку. Рекомендуемые значения приведены в справочниках.

Существуют несколько способов обработки:

- Зачастую гайки менее М12 нарезают, удерживая вороток руками. Строго говоря, прием – нарушение ТБ, может привести к травме. В начале завинчивания поджимают метчик центром задней бабки для направления, далее происходит самозатягивание. Останавливают, вывинчивают на реверсе.

- Метчик устанавливают в вороток, упирают в планку, закрепленную в резцедержателе, подпирают центровой державкой или задним центром. Включают малые обороты, нарезают на самозатягивании. Для устранения биения витков рекомендуется поджимать метчик до завинчивания на половину рабочей длины, плавно выдвигая пиноль.

- Применяют качающийся самовыдвижной метчикодержатель.

- Крупные диаметры получают с подачей суппорта по ходовому винту, коробку настраивают на соответствующий шаг. Метчик вставляют в оправку, зажатую в резцедержателе.

Предохранительный патрон, устанавливаемый в пиноль, исключает поломку метчика при достижении дна глухого отверстия. Ускоряет выполнение серийных операций. Метчики с шахматным расположением зуба оптимальны для вязких нержавеющих, жаропрочных сплавов. Рекомендуемые скорости резания для стали 3 – 15 м/мин, для бронзы, чугуна 4 – 22 м/мин, работают с охлаждением. Для левых гаек используют инструменты с левой нарезкой, вращение противоположное, остальное – аналогично.

Плашки для нарезки резьбы

Варианты обработки аналогичны рассмотренным для метчиков:

- Без включения подачи, самонавинчиванием от вращения патрона. При нарезке мелких винтов плашкодержатель удерживают руками (потенциально опасно) или опирают на зажатую державку.

На первых витках держатель поджимают грибковым центром, затем –нарезка на самозатягивании. По окончании реверсируют, свинчивая лерку.

На первых витках держатель поджимают грибковым центром, затем –нарезка на самозатягивании. По окончании реверсируют, свинчивая лерку.

- Нарезание подачей суппортом, с опиранием ворота на резцедержку. Перемещение за оборот шпинделя равна шагу. Часто первые нескольких ниток нарезают вручную при выключенном станке.

- Применение оснастки, устанавливаемой в пиноль – более совершенный, безопасный метод.

Крупные типоразмеры обрабатывают, предварительно прорезав канавку на половину глубины резцом. Диаметры стержней меньше номинала на величину подъема.

Скорости резания 2 – 4 м/мин для черных металлов и до 10 м/мин – цветных. Для стали СОЖ: эмульсия, минеральное масло, сульфофрезол. Чугун обрабатывают с керосином или на сухую. Чистую поверхность получают, смазывая стержень салом.

Использование резьбонарезных головок

Резьбонарезные головки служат для высокопроизводительной обработки. Посредством конического хвостовика корпус устанавливается в задней бабке. Врезание осуществляют, выдвигая пиноль, вращая маховик, дальнейшая подача – самозатягиванием. По окончанию прохода гребенки без свинчивания радиально разводят поворотом рукоятки. Скорость резания достигает 20 м/мин.

Врезание осуществляют, выдвигая пиноль, вращая маховик, дальнейшая подача – самозатягиванием. По окончанию прохода гребенки без свинчивания радиально разводят поворотом рукоятки. Скорость резания достигает 20 м/мин.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты.

Контроль качества резьбы

Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются: - Калибрами. Контролируют диаметры резьбы в серийном производстве.

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов.

Применяются в мелкосерийных цехах, измерения не точные.

Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Загрузка…

Поделиться

Самые комментируемые записи

Особенности токарного станка по дереву с копиром

Оборудование типа токарных станков по дереву с копиром для изготовления множества деталей в серийном производстве. Как сделать копир своими руками.

Технические параметры токарного станка 1К62

Выпускаемый тяжелой промышленностью, токарный станок модели 1К62 давно знаком специалистам по обработке металлов как надежный и простой в обращении агрегат.

Прямо сейчас смотрят

Токарный

Технические характеристики токарного станка 16Б16КП, схемы

Техпараметры, назначение и сфера использования токарного станка 16б16кп, узлы и устройства, габариты рабочей области, правила безопасности.

Токарный

Технические характеристики токарно-карусельного станка 1512, схемы

Модель токарно карусельного станка 1512, его характеристики. Устройство станка, схемы, описание основных узлов, габариты. Назначение и область применения.

Токарный

Токарные станки в СССР: какие использовали при Союзе?

Токарные станки СССР до сих пор находят применение на предприятиях. Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.

Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.

Токарный

Технические характеристики токарного станка 1А62

Универсальный токарно-винторезный станок 1А62. Назначение и область применения, специфика модели, технические характеристики. Организация управления станка.

Токарный

Технические параметры токарного станка 1К62

Выпускаемый тяжелой промышленностью, токарный станок модели 1К62 давно знаком специалистам по обработке металлов как надежный и простой в обращении агрегат.

Токарный

Характеристики токарного станка ИЖ-250: паспорт и описание

Токарный станок ИЖ 250: особенности, производитель. Конструктивные узлы и технические характеристики. Кинетическая и электрическая схемы. Правила эксплуатации.

Конструктивные узлы и технические характеристики. Кинетическая и электрическая схемы. Правила эксплуатации.

Токарный

Особенности и работа токарного станка ДИП300

Токарный станок ДИП300 стал основой для множества модификаций. Общая характеристика, устройство, кинематическая и электрическая схема, комплектация.

Токарный

Технические характеристики, классификация и конструкция токарного кулачкового патрона

Патрон токарный кулачковый: описание, схема. Разновидности по типу зажима, фиксации, исполнению, классу точности. Как самостоятельно сделать патрон.

Нарезка метрической резьбы

Нарезка метрической резьбы

Многие детали в механическом цехе требуют, чтобы слесарь нарезал резьбу. Метрическая резьба бывает разных форм. Метрическая резьба System International (SI)

Метрическая резьба ISO имеет прилежащий угол 60 градусов. Для нарезания метрической резьбы на станке с метрической/английской быстросменной коробкой передач Топ |

2000–2002 Технический колледж Фокс-Вэлли/Wisc-Online. Все права защищены.

Нарезание дюймовой и метрической резьбы

В Интернете есть много подробной информации о том, как нарезать резьбу на токарном станке, я не буду здесь повторяться — быстрый поиск даст вам множество руководств и несколько видео процесса на YouTube. В бою. В руководстве пользователя Clarke CL300M есть основное руководство по нарезанию резьбы. Важным принципом является то, что ходовой винт зацепляется с главным приводным шпинделем с гораздо более высоким передаточным отношением, чем обычно используется для механической подачи, и это передаточное отношение выбирается таким образом, чтобы режущий инструмент перемещался на нужное расстояние, чтобы нарезать один виток резьбы для каждого шага. поворот главного шпинделя.

поворот главного шпинделя.

Многие версии мини-токарных станков в стандартной комплектации поставляются с дюймовым ходовым винтом 16 т / д, включая тот, который есть у меня. Это означает, что на каждые 16 оборотов ходового винта седло перемещается на дюйм. Если ходовой винт рассчитан на работу с той же скоростью, что и шпиндель, то вы получите резьбу 16 т/д. Если он предназначен для работы на половинной скорости, вы получите поток 32 т/д, а если он рассчитан на работу с удвоенной скоростью, вы получите поток 8 т/д. (Что касается механической подачи, мой рассчитан на работу со скоростью 1/16 скорости шпинделя, что, кстати, эквивалентно 256 т/д.)

Очевидно, что нарезать резьбу с очень крупным шагом на маленьком токарном станке будет проблематично, так как наступает момент, когда основное усилие нарезания приходится не на приводной шпиндель, а на ходовой винт. Попытка нарезать на этих токарных станках резьбу с шагом намного более крупным, чем родные 16 витков на дюйм ходового винта, приведет к большой нагрузке на (пластиковые) шестерни, которые приводят в движение ходовой винт. Лично я бы не стал пытаться делать на этой машине что-то более грубое, чем около 8 т / д, не задумываясь о минимизации нагрузки, и у меня есть ощущение, что 8 т / д вполне может подтолкнуть его. В других местах люди размышляли о приводе токарного станка с помощью ходового винта вместо шпинделя при попытке нарезать очень грубую резьбу и использовать какой-то шлифовальный станок, а не обычный одноточечный инструмент, поэтому токарный станок не прилагает фактическое усилие резания. .

Лично я бы не стал пытаться делать на этой машине что-то более грубое, чем около 8 т / д, не задумываясь о минимизации нагрузки, и у меня есть ощущение, что 8 т / д вполне может подтолкнуть его. В других местах люди размышляли о приводе токарного станка с помощью ходового винта вместо шпинделя при попытке нарезать очень грубую резьбу и использовать какой-то шлифовальный станок, а не обычный одноточечный инструмент, поэтому токарный станок не прилагает фактическое усилие резания. .

«Официально», если у вас дюймовый ходовой винт, то вы можете нарезать только дюймовую резьбу, хотя все знают, что это не обязательно так. Существует комплект для переоборудования метрического ходового винта, и некоторые из этих мини-токарных станков стандартно поставляются с метрическим ходовым винтом. Что бы у вас ни было, нарезание «неправильной» резьбы на этих токарных станках сопряжено с несколькими потенциальными проблемами:

- Вы должны каким-то образом придумать передаточное отношение, которое обеспечит желаемый шаг резьбы.

- Шаг нарезки, неподходящий для ходового винта и циферблатного индикатора, означает, что вы не можете отсоединить и снова зацепить полугайки во время нарезания резьбы.

Второй более-менее не проблема на мини-токарном станке, потому что он так же весело работает как вперед, так и назад, а патрон прикручен к фланцу (так что он не собирается откручиваться и отваливаться при обратном движении) . (Это — это , вроде как можно использовать индикатор, но с таким количеством предостережений, что, честно говоря, это не стоит хлопот.) меняйте шестерни — десять из них — и если вы добавите две шестерни с 20 зубьями и две шестерни с 80 зубьями, обычно используемые для силовой подачи, количество достижимых передаточных чисел ошеломляет. Обычно это просто вопрос поиска комбинации, которая работает.

Таким образом, с помощью дюймового ходового винта можно найти зубчатое зацепление, которое даст результат, достаточно близкий к различным метрическим резьбам (легко в пределах практических допусков). Действительно, есть некоторые имперские резьбы за пределами таблицы, напечатанной на крышке переключателя, которые достижимы только очень приблизительно, а некоторые не могут быть выполнены без дополнительных шестерен. Есть также некоторые вполне достижимые имперские резьбы, которые по какой-то причине не включены в стандартную таблицу, в первую очередь 27 т / д, используемые на многих микрофонных стойках.

Действительно, есть некоторые имперские резьбы за пределами таблицы, напечатанной на крышке переключателя, которые достижимы только очень приблизительно, а некоторые не могут быть выполнены без дополнительных шестерен. Есть также некоторые вполне достижимые имперские резьбы, которые по какой-то причине не включены в стандартную таблицу, в первую очередь 27 т / д, используемые на многих микрофонных стойках.

Итак, вот моя собственная таблица зубчатых колес для имперского ходового винта 16tpi, полученная после написания небольшой компьютерной программы для просмотра всех возможных комбинаций имеющихся у меня зубчатых колес и уменьшения выходных данных до шага, который, как я полагаю, может быть полезен. . Таблица также включает процентную ошибку, а также «количество выходов на дюйм» и «количество выходов на сантиметр» (в теории — очевидно, вы можете ожидать неизбежную и неучтенную ошибку в самом ходовом винте). такие же, как в таблице, напечатанной на крышке сменного механизма, показаны на полужирный . Я не включил никакой информации из таблицы индикаторов — как правило, независимо от шага, если это дюймовая резьба с целым числом витков на дюйм, то вы всегда можете использовать отметку «1» на шкале индикатора, независимо от этого. Возможно, вы сможете использовать и другие — например, для числа, кратного 8, вы можете использовать любое из 8 положений, а для числа, кратного 16, вы можете просто игнорировать циферблат и задействовать полугайки в любое время. Но едва ли неудобно просто придерживаться «1», если вы не уверены. (Однако это НЕ относится к нецелочисленным числам резьб на дюйм — для них, включая все метрические резьбы, вы должны все время оставлять полугайки задействованными.)

Я не включил никакой информации из таблицы индикаторов — как правило, независимо от шага, если это дюймовая резьба с целым числом витков на дюйм, то вы всегда можете использовать отметку «1» на шкале индикатора, независимо от этого. Возможно, вы сможете использовать и другие — например, для числа, кратного 8, вы можете использовать любое из 8 положений, а для числа, кратного 16, вы можете просто игнорировать циферблат и задействовать полугайки в любое время. Но едва ли неудобно просто придерживаться «1», если вы не уверены. (Однако это НЕ относится к нецелочисленным числам резьб на дюйм — для них, включая все метрические резьбы, вы должны все время оставлять полугайки задействованными.)

Помните: эта таблица предназначена для дюймового ходового винта 16TPI.

ВАЖНО: применяются очевидные оговорки – я не гарантирую точность этой таблицы и не претендую на целесообразность какой-либо конкретной комбинации передач. Эта информация предлагается как есть и добросовестно, без каких-либо гарантий или заявлений о соответствии назначению. Вы несете полную ответственность за то, чтобы конкретная комбинация передач работала плавно и без чрезмерной нагрузки на вашем токарном станке и чтобы она давала желаемые результаты. Это зависит от ВАС, чтобы проверить, и это зависит от вас, чтобы судить о возможных стрессах. Я не несу никакой ответственности за любой ущерб вашим проектам, токарному станку, человеку или чему-либо еще, возникший в результате использования вами этой информации.

Вы несете полную ответственность за то, чтобы конкретная комбинация передач работала плавно и без чрезмерной нагрузки на вашем токарном станке и чтобы она давала желаемые результаты. Это зависит от ВАС, чтобы проверить, и это зависит от вас, чтобы судить о возможных стрессах. Я не несу никакой ответственности за любой ущерб вашим проектам, токарному станку, человеку или чему-либо еще, возникший в результате использования вами этой информации.

| ошибка | ||||||||

| ТПИ | мм Шаг | А | Б | С | Д | % т/д | в | за см |

| 8 | 3,175 | 60 | 50* | – | 30 | 0 | н/д | н/д |

| 12 | 2.1167 | 40 | 65 * | – | 30 | 0 | н/д | н/д |

| 13 | 1,9538 | 40 | 65 | 60 | 30 | 0 | н/д | н/д |

| 14 | 1,8143 | 40 | 65 * | – | 35 | 0 | н/д | н/д |

14. 5091 5091 (14.5143) | 1,7506 ( 1,75 мм ) | 40 | 35 | 55 | 57 | -0,036% | 0,00034″ | 0,0034 мм |

| 16 | 1,8143 | 40 | 65 * | – | 40 | 0 | н/д | н/д |

| 16,9231 ( 16,9333 ) | 1,5009 ( 1,5 мм ) | 65 | 55 | 40 | 50 | -0,06% | 0,0006″ | 0,006 мм |

| 17.0182 ( 17 ) | 1.4925 | 55 | 65 | 50 | 45 | +0,107% | 0,00016″ | 0,0016 мм |

| 18 | 1.4111 | 40 | 65 * | – | 45 | 0 | н/д | н/д |

| 19 | 1,3368 | 40 | 65 * | – | 45 | 0 | н/д | н/д |

| 20 | 1,27 | 40 | 65 * | – | 50 | 0 | н/д | н/д |

| 21 | 1. 2095 2095 | 20 | 35 | 60 | 45 | 0 | н/д | н/д |

| 22 | 1.1545 | 40 | 65 * | – | 55 | 0 | н/д | н/д |

| 22,9744 ( 23 ) | 1.1056 | 30 | 35 | 65 | 80 | -0,1115% | 0,0011″ | 0,0111 мм |

| 24 | 1.0583 | 40 | 65 * | – | 60 | 0 | н/д | н/д |

| 25 | 1,016 | 40 | 55 | 50 | 57 | 0 | н/д | н/д |

| 25.4222 ( 25.  4 ) 4 ) | 0,9991 ( 1,0 ) | 50 | 55 | 45 | 65 | 0,09% | -0,0009″ | -0,009 мм |

| 26 | 0,9769 | 40 | 60 * | – | 65 | 0 | н/д | н/д |

| 27 | 0,9407 | 40 | 45 | 40 | 60 | 0 | н/д | н/д |

| 28 | 0,9071 | 20 | 65 * | – | 35 | 0 | н/д | н/д |

| 32 | 0,7938 | 20 | 65 * | – | 40 | 0 | н/д | н/д |

| 36 | 0,7056 | 20 | 65 * | – | 40 | 0 | н/д | н/д |

| 38 | 0,6684 | 20 | 50 | 60 | 57 | 0 | н/д | н/д |

| 40 | 0,635 | 20 | 65 * | – | 50 | 0 | н/д | н/д |

| 44 | 0,5773 | 20 | 65 * | – | 55 | 0 | н/д | н/д |

| 48 | 0,5292 | 20 | 65 * | – | 60 | 0 | н/д | н/д |

| 52 | 0,4885 | 20 | 65 * | – | 65 | 0 | н/д | н/д |

* Для любой комбинации без шестерни «С» шестерня «В» является просто промежуточным звеном и может быть любого подходящего размера. Во всех установках, кроме одной, в руководстве в этой роли предлагается шестерня с 65 зубьями.

Во всех установках, кроме одной, в руководстве в этой роли предлагается шестерня с 65 зубьями.

Обратите внимание, что многие теоретические передачи непрактичны. Например, для передаточного числа 16 т/д теоретически любая передача может использоваться для A и D, если они одинаковы, и любая передача может использоваться для B. Однако дублируются только шестерни в обычном наборе. 20 зуб, 40 зуб и 80 зуб. Во многих случаях ограничения вызваны геометрией шпинделей — некоторые комбинации шестерен просто не могут перекрыть зазор между промежуточным валом с приводом от шпинделя, на котором установлена шестерня А, и ходовым винтом, на котором вы размещаете шестерню D. (во всяком случае, без добавления дополнительного промежуточного вала и/или модификации банджо), а некоторые комбинации приводят к тому, что шестерня контактирует либо с валом, либо с регулировочной гайкой банджо. ВСЕГДА проверяйте наличие зазора при сборке зубчатой передачи! Помните, ничто особенно не мешает вам собрать зубчатую передачу с шестерней «В» на другой стороне линии между шпинделями A и D, за исключением того, что это может потребовать некоторой импровизации с (или заменой) банджо.

Если вы готовы заменить банджо и ввести дополнительное положение передачи, то диапазон возможных передаточных чисел значительно увеличится, также, если вы добавите шестерни помимо обычного набора. (Для поддержки метрической резьбы люди с дюймовыми ходовыми винтами, особенно если у них есть селекторные редукторы TPI, часто используют пару зубчатых колес 100/127, чтобы получить передаточное число 1: 1,27, необходимое для «преобразования» ходового винта (отсюда и все производные шаги) из tpi. до «витков на 2 см».)

Некоторые виды резьбы, о которых вы, возможно, захотите узнать0909

В большинстве штативов для небольших камер используется резьба 1/4″ Whitworth (BSW). Это наружный диаметр в четверть дюйма с двадцатью витками на дюйм и профиль резьбы под углом 55 градусов с закругленными гребнями. Шаг и диаметр такие же, как у 1/4″ UNC, а профиль резьбы «достаточно близок» для большинства целей; вы обнаружите, что болты 1/4″ на 20 UNC достаточно хорошо подходят к гнездам штатива, а гайки 1/4″ на 20 UNC достаточно хорошо подходят к большинству винтов штатива.

Большие штативы для камер — большинство профессиональных видеокамер, камер среднего формата и многие штативные головки для фотосъемки, а также многие держатели микрофонов за пределами США, все используют резьбу BSW следующего размера, 3/8″ BSW, 16 точек на дюйм. Опять же, это достаточно близкое совпадение для 3/8″ на 16 UNC.

Во многих держателях микрофонов, гусиных шеях и т. д. (большинство в США) используется дюймовая резьба 5/8″ с 27 витками на дюйм. Форма резьбы (я думаю) UNS, которая в основном имеет ту же форму резьбы, что и метрическая резьба ISO, зуб 60 градусов со сглаженными гребнями.

Гайки ведущего шпинделя мини-токарного станка имеют метрическую резьбу, шаг M27 x 1,5 мм, в соответствии с данным разделом (вы можете знать это, если планируете удлинить шпиндель).

Резьба крепления камеры Leica метрического диаметра с британским шагом – 39мм на 26 точек на дюйм. Я не уверен в форме резьбы. (Ранние советские копии Leica использовали метрическую резьбу M39x1. 0, которая не совсем подходит для Leicas, то же самое относится и к ранним винтовым креплениям Canon. 26tpi составляет около 0,977 мм шага. Как ни странно, крепление Leica упоминается как M39.)

0, которая не совсем подходит для Leicas, то же самое относится и к ранним винтовым креплениям Canon. 26tpi составляет около 0,977 мм шага. Как ни странно, крепление Leica упоминается как M39.)

Practica/Pentax Байонет объектива 42 мм — метрический M42x1.0.

T-образная резьба, используемая во многих промышленных объективах и т. д., имеет метрическую резьбу M42x0,75 (T для Tamron. Была более ранняя версия M37x0,75. Tokina сделала версию M47x0,75.)

Объективы CCTV и т. д., как правило, имеют резьбу 5/8″ или 1″ с резьбой 32 tpi.

Большинство круглых фотофильтров имеют метрические размеры с шагом резьбы 0,5 мм, 0,75 мм или 1,0 мм в зависимости от размера.

Во многих популярных «установках» цифровых зеркальных камер (для улучшения работы с камерой во время видеосъемки) используются стержни с обычной метрической резьбой M12x1,75.

В некоторых головках видеоштативов Libec используются винты M6x1,0 с двойным пуском (!) для фиксации механизмов.

Как

Как Это то же самое, что и

Это то же самое, что и Чтобы вернуть инструмент обратно в

Чтобы вернуть инструмент обратно в

Всего комментариев: 0