Проверка технологической точности оборудования: Проверка оснастки и оборудования на технологическую точность

Содержание

Проверка оборудования на технологическую точность по ГОСТ Р ИСО 9001–2015

Проверка оборудования на технологическую точность по ГОСТ Р ИСО 9001–2015

СТО

8765RISO-116-2022

Система менеджмента качества. Управление инфраструктурой.

Технологическое оборудование. Проверка на технологическую точность

Настоящий

стандарт устанавливает процедуру проведения проверок технологического

оборудования на технологическую точность.

Стандарт не регламентирует проверки технологического оборудования на

геометрическую и кинематическую точность, эти проверки проводятся в соответствии

с паспортными данными на оборудование и соответствующими стандартами при приемке

оборудования на предприятии-изготовителе, при приемке оборудования после

ремонта, монтажа и т.д.

Настоящий стандарт разработан с учетом требований ГОСТ Р ИСО 9001.

Целями реализации процедуры проведения проверок ТТО являются:

— предупреждение возможного снижения заданной технологической точности и

преждевременного выхода из строя оборудования, технологической оснастки,

инструмента;

— снижение производственного брака и, как следствие, повышение эффективности

использования материалов, сырья и энергоресурсов;

— предупреждение производственного травматизма.

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения, обозначения и сокращения

4 Обязанности, ответственность и полномочия

5 Описание процедуры проведения проверок технологического оборудования на

технологическую точность

5.1 Общие положения

5.2 Проведение проверок технологического оборудования на технологическую

точность

5.3 Действия в отношении рисков, возникающих при реализации процедуры

5.4 Порядок оценки процедуры

6 Учет, хранение и обращение

7 Актуализация

8 Распределение

9 Документированная информация

Приложение А (справочное) Алгоритм проведения проверок технологического

оборудования на технологическую точность

Приложение Б (рекомендуемое) Форма перечня технологического оборудования,

подлежащего проверкам на технологическую точность

Приложение В (рекомендуемое) Форма ведомости технологического оборудования,

подлежащего периодической проверке на технологическую точность

Приложение Г (рекомендуемое) Форма инструкционных карт проверки технологической

точности оборудования

Приложение Д (рекомендуемое) Форма графика проверки технологического

оборудования на технологическую точность

Приложение Е (рекомендуемое) Форма штампа о проведенной актуализации

инструкционной карты

Приложение Ж (рекомендуемое) Форма акта о результатах проверки технологической

точности оборудования

Приложение И (рекомендуемое) Форма журнала учета результатов проверок

технологической точности оборудования

Приложение К (рекомендуемое) Форма ярлыка

Приложение Л (рекомендуемое) Форма плана ОТМ по устранению выявленных отклонений

норм технологической точности

Приложение М (рекомендуемое) Форма отчета об оценке процедуры

Лист регистрации изменений

При разработке стандарта использованы:

ГОСТ 3. 1109–82 Единая система технологической документации. Термины и

1109–82 Единая система технологической документации. Термины и

определения основных понятий

ГОСТ 9327–60 Бумага и изделия из бумаги. Потребительские форматы

ГОСТ 14.004–83 Технологическая подготовка производства. Термины и определения

основных понятий

ГОСТ 18097–93 Станки токарно-винторезные и токарные. Основные размеры. Нормы

точности

ГОСТ 19.701–90 Единая система программной документации. Схемы алгоритмов,

программ, данных и систем. Условные обозначения и правила выполнения

ГОСТ 22267–76 Станки металлорежущие. Схемы и способы измерений геометрических

параметров

Назад

валидация технологического оборудования проверка оборудования на технологическую точность

валидация технологического оборудования проверка оборудования на технологическую точность

СТО

123456RW-116-2021

Система менеджмента качества. Управление инфраструктурой.

Управление инфраструктурой.

Технологическое оборудование. Проверка на технологическую точность

Настоящий стандарт устанавливает процедуру проведения проверок технологического

оборудования на технологическую точность.

Стандарт не регламентирует проверки технологического оборудования на

геометрическую и кинематическую точность, эти проверки проводятся в соответствии

с паспортными данными на оборудование и соответствующими стандартами при приемке

оборудования на предприятии-изготовителе, при приемке оборудования после

ремонта, монтажа и т.д.

Стандарт разработан с учетом требований ГОСТ Р ИСО 9001, ГОСТ РВ 0015–002.

Целями реализации процедуры проведения проверок ТТО являются:

— предупреждение возможного снижения заданной технологической точности и

преждевременного выхода из строя оборудования, технологической оснастки,

инструмента;

— снижение производственного брака и, как следствие, повышение эффективности

использования материалов, сырья и энергоресурсов;

— предупреждение производственного травматизма.

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения, обозначения и сокращения

4 Обязанности, ответственность и полномочия

5 Описание процедуры

5.1 Общие положения

5.2 Проведение проверок технологического оборудования на технологическую

точность

5.3 Действия в отношении рисков, возникающих при реализации процедуры

5.4 Порядок оценки процедуры

6 Учет, хранение и обращение

7 Актуализация

8 Распределение

9 Документированная информация

Приложение А (справочное) Алгоритм проведения проверок технологического

оборудования на технологическую точность

Приложение Б (рекомендуемое) Форма перечня технологического оборудования,

подлежащего проверкам на технологическую точность

Приложение В (рекомендуемое) Форма ведомости технологического оборудования,

подлежащего периодической проверке на технологическую точность

Приложение Г (рекомендуемое) Форма инструкционных карт проверки технологической

точности оборудования

Приложение Д (рекомендуемое) Форма графика проверки технологического

оборудования на технологическую точность

Приложение Е (рекомендуемое) Форма штампа о проведенной актуализации

инструкционной карты

Приложение Ж (рекомендуемое) Форма акта о результатах проверки технологической

точности оборудования

Приложение И (рекомендуемое) Форма журнала учета результатов проверок

технологической точности оборудования

Приложение К (рекомендуемое) Форма ярлыка

Приложение Л (рекомендуемое) Форма плана ОТМ по устранению выявленных отклонений

норм технологической точности

Приложение М (рекомендуемое) Форма отчета об оценке процедуры

Лист регистрации изменений

При разработке стандарта использованы:

ГОСТ 3. 1109–82 Единая система технологической документации. Термины и

1109–82 Единая система технологической документации. Термины и

определения основных понятий

ГОСТ 9327–60 Бумага и изделия из бумаги. Потребительские форматы

ГОСТ 14.004–83 Технологическая подготовка производства. Термины и определения

основных понятий

ГОСТ 18097–93 Станки токарно-винторезные и токарные. Основные размеры. Нормы

точности

ГОСТ 19.701–90 Единая система программной документации. Схемы алгоритмов,

программ, данных и систем. Условные обозначения и правила выполнения

ГОСТ 22267–76 Станки металлорежущие. Схемы и способы измерений геометрических

параметров

ГОСТ РВ 0015–002–2020 Система разработки и постановки на производство военной

техники. Системы менеджмента качества. Требования

ГОСТ Р ИСО 9000–2015 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО 9001–2015 Системы менеджмента качества. Требования

Назад

Метрология

Метрология

Урок 11 Метрология, контроль и испытания

Задание на чтение:

Загрузите и прочтите главу 9 из Основы качества с примерами и эмпирическими упражнениями .

Просмотрите вопросы для обсуждения в конце главы.

убедиться, что вы понимаете то, что прочитали.

Обсуждение — Метрология, испытания и контроль:

Мотивация для проведения надлежащей калибровки

Процедуры

Федеральное большое жюри в Далласе вынесло решение по 30 пунктам.

обвинительный акт против 13 химиков-аналитиков, лаборантов и менеджеров

Intertek Testing Services за якобы манипулирование тестовыми данными для указания

что испытательное оборудование было должным образом откалибровано, когда это не так. Если осужден,

обвиняемым могут грозить десятилетия тюремного заключения и штрафы в размере от 750 000 долларов США.

до 4,75 млн долларов.Химия и машиностроение

Известия , 2 октября 2000 г., с. 11.Метрология – это наука об измерениях. Системы измерения

должны быть оценены на точность и правильность. Неточный или неточный

системы измерения не обеспечивают истинную меру размера

оценивается.Точность оценивается калибровкой; надежность оценивается

путем исследования повторяемости и воспроизводимости (R & R).Использование некалиброванной измерительной системы сродни измерению

размер вашей стопы с помощью линейки, длина которой заявлена как 12 дюймов, но которая

на самом деле 14 дюймов в длину. Вы будете систематически получать показания

которые слишком короткие. Использование неточной системы измерения

сродни измерению стопы резиновой линейкой. В зависимости от того, как

как бы вы ни растягивали его, вы можете получить любое чтение, которое пожелаете. Ни в

В этом случае вы сможете определить истинную длину своей стопы.Электронные весы в моей ванной каждый раз показывают разный вес.

Я наступаю на него. Вес, который он показывает, может варьироваться до 5 фунтов.

за два взвешивания с интервалом всего в несколько секунд. Я не думаю, что я получаю

и потерять 5 фунтов в течение нескольких секунд, поэтому я делаю вывод, что весы

является неточным.Это также неточно, потому что, когда я сравниваю типичный

вес, который я получаю на своих весах с моим весом, измеренным моим врачом

офис, я нахожу существенную разницу. Поэтому я действительно не знаю

сколько я вешу, и я не уверен, эффективна ли моя диета или нет.Крайне неразумно использовать измерительную систему в промышленном процессе.

не будучи уверенным, что система точна и точна. Ты

никогда не уверены в том, имеют ли показания, которые вы получаете, какое-либо реальное значение.

Я видел тысячи футов проволоки, которая соответствовала всем требованиям по размерам.

отбракован из-за неточной системы измерения (микрометр).

На микрометре была действующая калибровочная наклейка, но он был брошен.

Оператор не сообщил, что уронил его, и поэтому он не был перекалиброван.

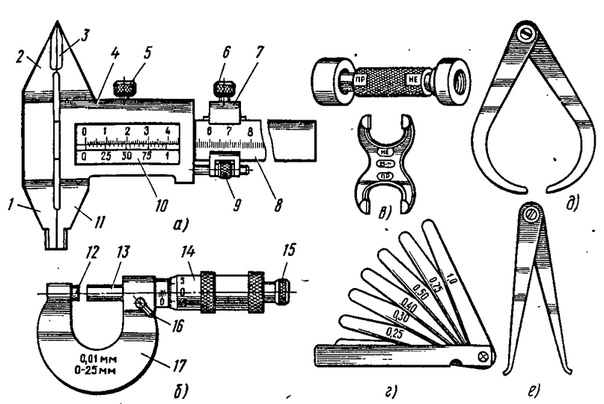

Результатом стало неправильное размещение проводов на сотни долларов.Выбор соответствующего измерительного прибора для работы очень

важный. Правило 10 гласит, что измерительный инструмент должен иметь

В 10 раз больше разрешения, чем допуск размера.Так что если

нужно измерить деталь, допуск которой выражается в сотых долях

дюйма (0,01 дюйма), следует выбрать систему измерения с разрешением

выражается в тысячных долях дюйма (0,001 дюйма). Верно следующее:

для обычных ручных измерительных инструментов. Правители быстрые

и просты в использовании, но имеют плохое разрешение. Калипер имеет лучшее разрешение.

Микрометры имеют еще лучшее разрешение, но, как правило, имеют меньшие размеры.

диапазон.Информацию о неразрушающем контроле (НК) можно найти на

Американское общество неразрушающего контроля

Веб-сайт.Существует несколько типов автоматизированных систем контроля. Координация

измерительные машины (КИМ) — это автономные устройства, которые выполняют измерения в соответствии с

программе, написанной оператором. Возможности CMM часто строятся

на станках с числовым программным управлением (ЧПУ). Это позволяет проводить измерения

которые необходимо снять, пока деталь все еще находится в станке (т.е. измерение в режиме реального времени).

Для получения дополнительной информации о технологии КИМ посетите веб-сайт Brown & Sharpe.В других автоматизированных системах тестирования используются различные контактные и бесконтактные

датчики для проведения измерений в режиме онлайн. В этом видео показана ШСУ Гибкая

Производственная ячейка, оснащенная линейными потенциометрами для автоматического

осмотрите детали по высоте и диаметру. Информация об измерении

подается непосредственно в онлайновую систему SPC и отображается на диаграммах x-bar и R.Нажмите на эту картинку

увидеть автоматическую измерительную систему Гибкой производственной ячейки ШСУ

В бою. Этот видеоклип лучше всего просматривать с помощью Real Player и ваших настроек отображения (используйте

Панель управления для этого) настроена на миллионы цветов.

Письменное задание:

Ответьте на вопросы для обсуждения 1–11 в конце

Глава 9 текста.Выполните задачи 1-6 в конце главы 9 текста.

Экспериментальное упражнение:

Выполните практическое упражнение 1 в конце главы 9

текст.

Нажмите здесь

чтобы начать презентацию одиннадцатого урока.

Точность, прецизионность и воспроизводимость — одно и то же

Учитесь вместе с ABB | 26 апреля 2023 г.

Способность аналитических приборов обеспечивать последовательные, надежные и точные измерения имеет решающее значение для обеспечения ожидаемого уровня производительности. В ближайшие недели мы будем публиковать серию блогов, посвященных различным ключевым вопросам, связанным с определением, количественной оценкой и поддержанием точности аналитического оборудования.

В этом первом блоге серии мы рассмотрим три термина, которые вы часто будете встречать при описании аналитического прибора, — точность, воспроизводимость и прецизионность.

Не дайте себя обмануть…

Для непосвященных термины точность, воспроизводимость и прецизионность могут показаться взаимоисключающими. Однако в мире инструментовки на самом деле существует четкая разница между терминами, поэтому важно понимать, что означает каждый из них, и его связь с другими.

Начнем с их определений.

Точность

Точность приборов определяется разностью измеренного значения по сравнению с его фактическим (истинным) значением. Поскольку ни одно измерение не является точным на 100%, необходимо учитывать элемент погрешности, поэтому показатели точности указаны с «±». В конечном счете, точность измеряет, насколько вы близки к правильному результату. Ваша точность улучшается, когда ваши инструменты или инструменты откалиброваны должным образом.

Точность

Точность — это повторное измерение набора значений относительно друг друга, а не фактического значения. Точность улучшается при использовании мелко наращенных инструментов, которые требуют меньшего количества оценок; лучшее оборудование и улучшенные процедуры означают лучшую точность.

Повторяемость

Повторяемость позволяет измерить, насколько конкретный результат или набор данных сравнимы с тем же измерением, выполненным с помощью того же устройства или инструмента в тех же обстоятельствах. Другими словами, процедура измерения, наблюдатель, устройство или инструмент, условия и место проведения испытаний должны быть абсолютно одинаковыми, а испытания должны проводиться в течение короткого промежутка времени.

Проиллюстрировать разницу

Разобраться с этими определениями и их влиянием друг на друга может быть довольно сложно. Чтобы упростить понимание, рассмотрите простые диаграммы ниже.

Представьте, что вы находитесь на стрельбище из лука и у вас есть лук с оптическим прицелом. Ты прицеливаешься и стреляешь. После того, как вы закончите и посмотрите на цель, стрелы разлетятся повсюду.

Вы решаете изменить прицел, так как группировка недостаточно близка. Вы добавляете улучшенный прицел, с более резким и лучшим увеличением. Это помогает?

Это помогает?

Нет, не совсем так.

Скопление стрел намного ближе друг к другу (точность), но они все еще слишком далеко от цели (вашей желаемой цели), поэтому точность не улучшилась. По этому показателю точность улучшилась, но точность осталась прежней.

Давайте теперь изменим это, повысив нашу точность, но не нашу точность. Вместо того, чтобы менять настройку оптического прицела, мы уделяем больше внимания правильному выравниванию лука. Как видно по мишени, точность резко возросла, но стрелы широко разбросаны по всей мишени.

Это улучшение, правда, но вы все еще не совсем там. Настройка лука идеальна; вам просто нужно добавить более четкий и увеличенный прицел. Как только это будет сделано, вы стреляете — и вуаля! При правильном выравнивании и оптике вы получаете высокую точность и высокую точность.

Теперь, когда лук и прицел настроены правильно, а точность и кучность изменены на правильные измерения, мы можем продолжать стрелять по цели и получать один и тот же результат снова и снова (повторяемость).

Всего комментариев: 0