Регламент технического обслуживания станков: Техническое обслуживание станков с ЧПУ

Содержание

Уход и обслуживание токарных и ЧПУ станков: виды, правила, выбор смазки

Соблюдение правил ежедневного ухода и грамотное техобслуживание станков обеспечивает их безаварийную работу и длительный срок службы, улучшает качество обработки деталей.

Содержание

- Общие правила ухода за станком

- Виды технического обслуживания станков

- Правила проведения техобслуживания, выбор масла

- Обслуживание токарных станков

- Техобслуживание станков с ЧПУ

- Особенности технического обслуживания иных видов станков:

- фрезерных

- лазерных

- гибочных

- форматно-раскроечных

- сверлильных

- шлифовальных

- станка-качалки

- Выбор смазки для направляющих

- Замена СОЖ и промывка системы

Общие правила ухода за станками

Основные правила ухода за станком перед началом работы:

-

проверить системы смазки и охлаждения, натяжение приводных ремней, надежность затяжки зажимных элементов, исправность управляющих механизмов, инструмента, вспомогательных приспособлений, защитных ограждений, зануляющих и заземляющих устройств; -

смазать трущиеся пары, к которым нет централизованной подачи масла; -

убрать из рабочей зоны посторонние предметы.

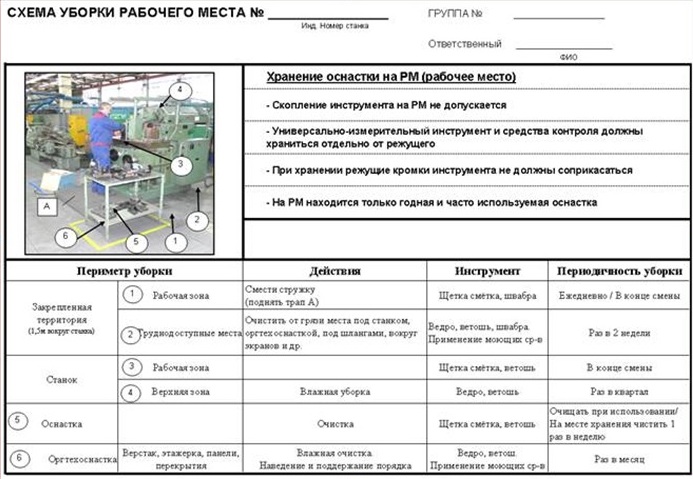

Уход за станком после окончания смены:

-

сложить инструмент, оснастку, готовые изделия и заготовки в отведенные для их хранения места; -

удалить с поверхностей и из пазов стружку, загрязнения; -

нанести смазку на направляющие (правила ухода за токарным станком предусматривают также смазывание пиноли, ходового винта, винта задней бабки, ходового валика с подшипниками).

Виды технического обслуживания станков

Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:

На производстве техобслуживание оборудования принято делить на:

-

текущее (чистка и смазка доступных снаружи узлов и механизмов, контроль нагрева трущихся деталей и т.д.), которое возлагается на станочника; -

плановое (чистка и смазка требующих разборки узлов и механизмов, замена масла и фильтров, наладка, регулировка) – его выполняет служба механика.

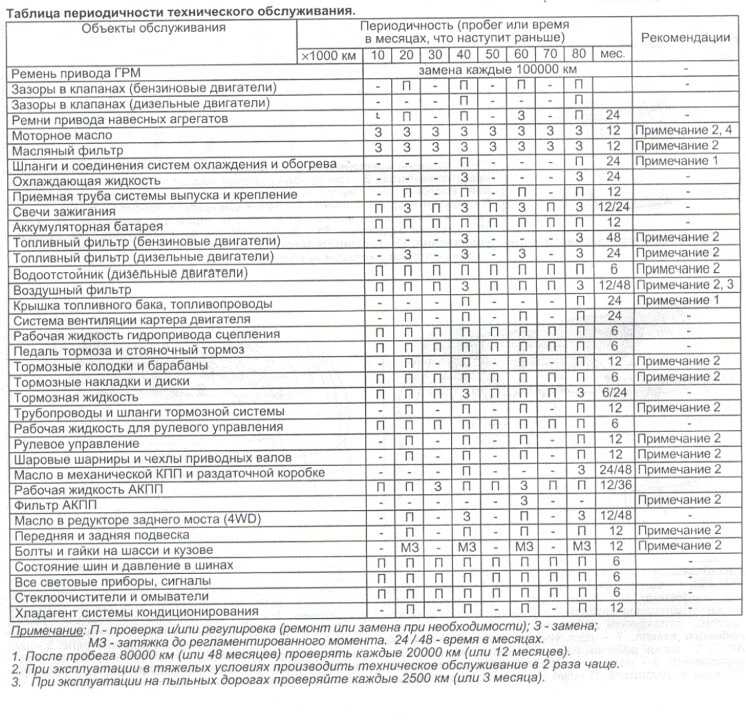

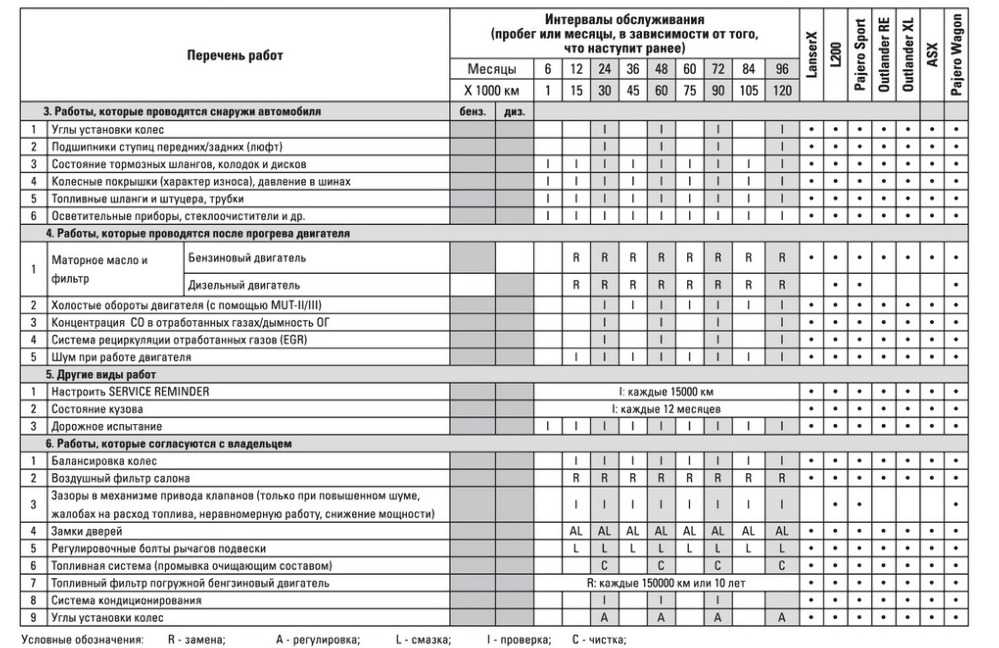

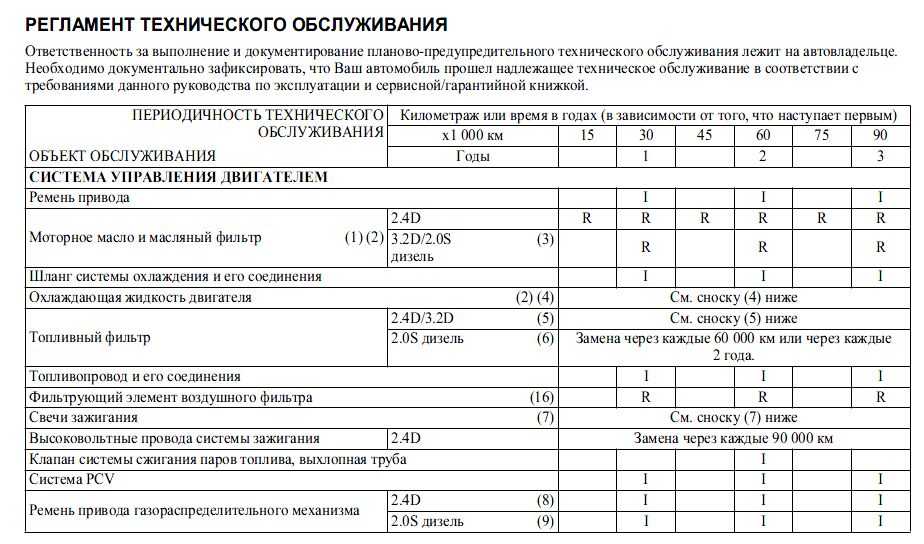

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

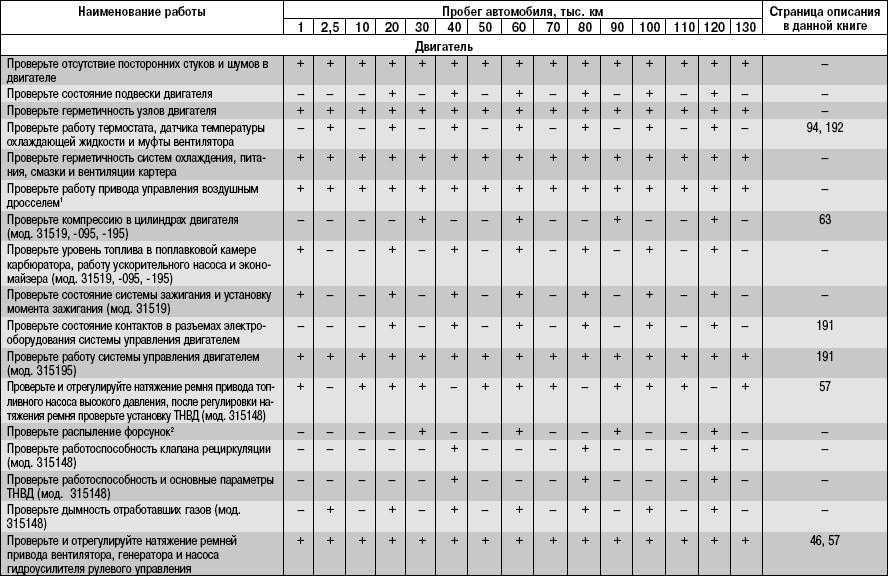

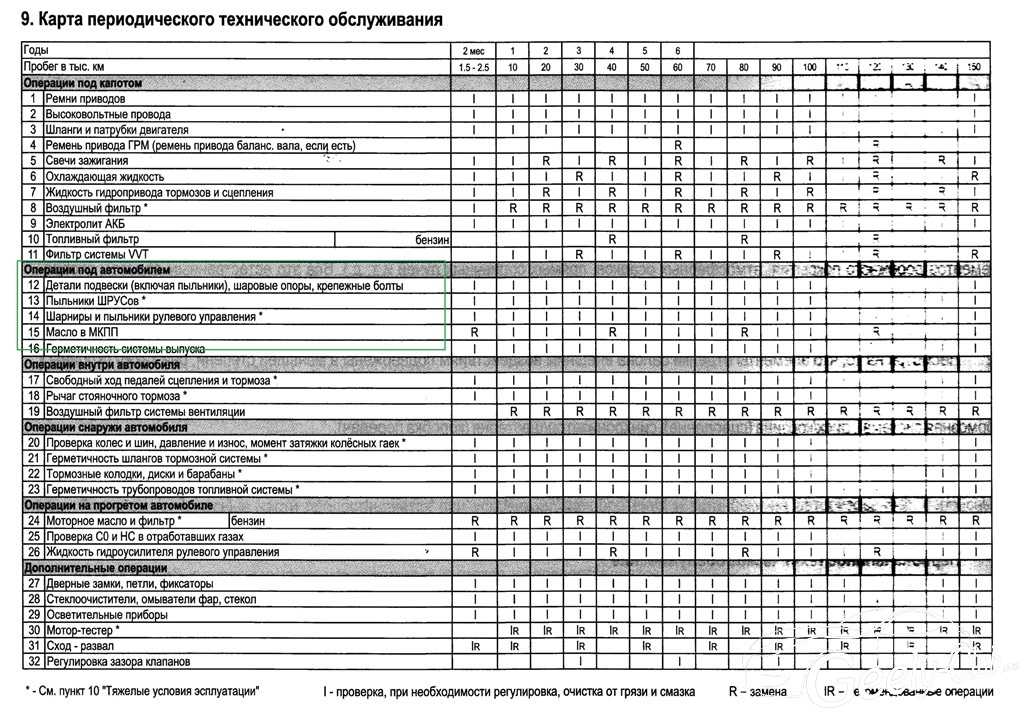

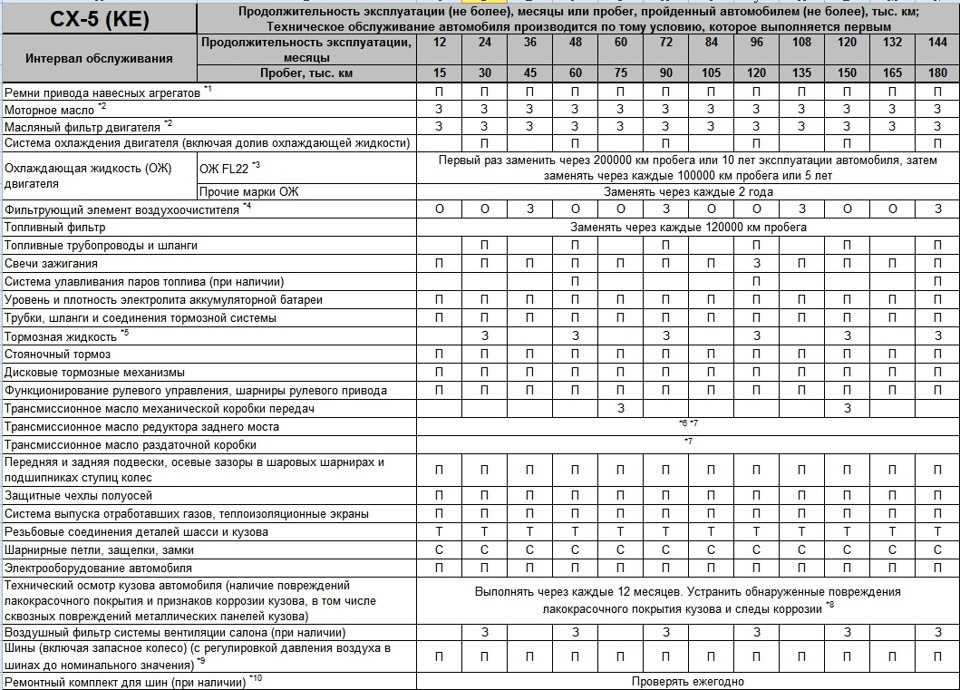

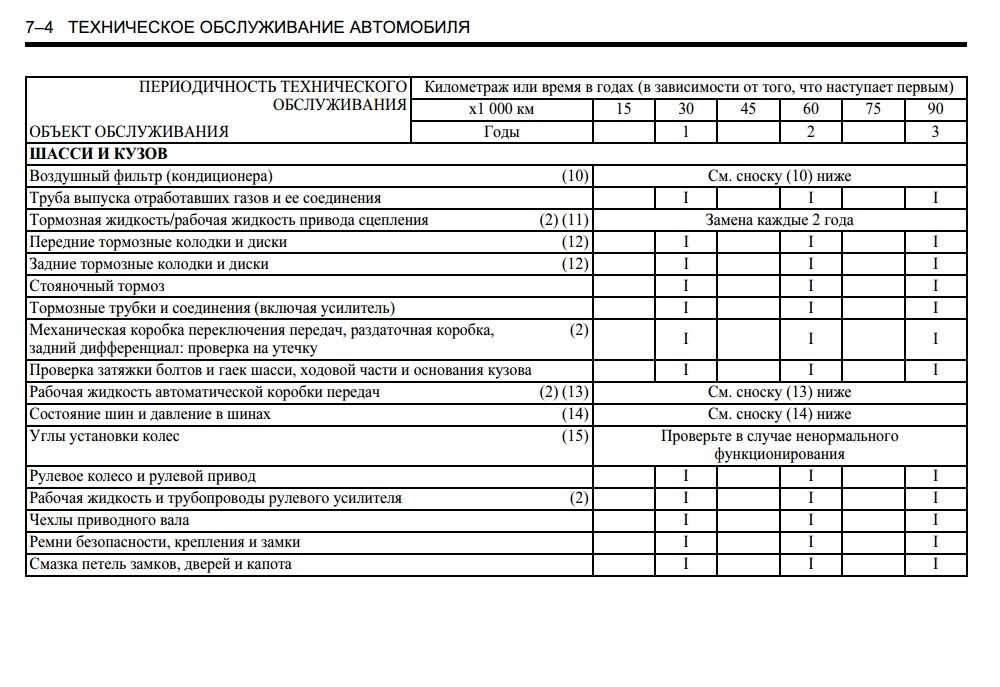

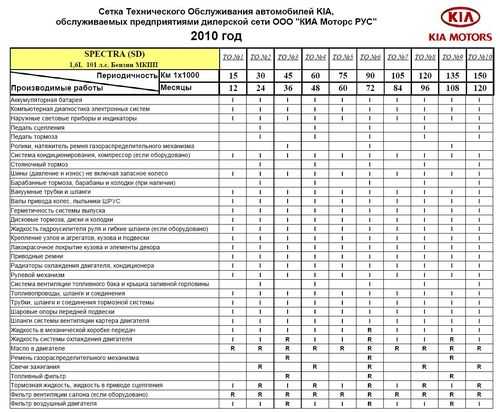

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Техобслуживание токарных станков

Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи.

|

|

|

Какое масло заливать в токарный станок и чем смазывать направляющие? В масляный бачок льется индустриалка И-20А, в коробку подач и фартук – И-30А, в шпиндельную бабку – И-12А. Для смазывания направляющих рекомендуется применять масла с антискачковыми присадками.

Во время ежедневного технического обслуживания токарного станка следует проверять уровень масла по всем смотровым глазкам, при необходимости доливать.

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

-

тщательную очистку считывающих головок; -

проверку исправности пневмо- и гидросистем, устройств ЧПУ; -

контроль состояния наиболее уязвимых деталей и узлов; -

регулировку точности выполнения операций.

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат.

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

-

перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории; -

каждые две недели чистить линейные направляющие и чиллер, менять воду; -

при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

-

их типа; -

расположения в пространстве; -

материала трущихся поверхностей; -

диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

Замена СОЖ и промывка системы

Чтобы свежая СОЖ имела долгий срок службы, перед последним запуском станка в резервуар рекомендуется влить системный очиститель, например, OILCOOL XR. Он эффективно растворяет загрязнения и отложения на поверхностях. По истечении 8 – 24 часов необходимо слить всю жидкость из системы и промыть ее водой.

Системный очиститель полностью удаляет остатки старой эмульсии, поэтому после промывки с его использованием допускается заливать в станок СОЖ другой марки.

В заключение статьи, предлагаем посмотреть видеоурок о правилах технического обслуживания токарного станка:

Техническое обслуживание станка ЧПУ. График ТО

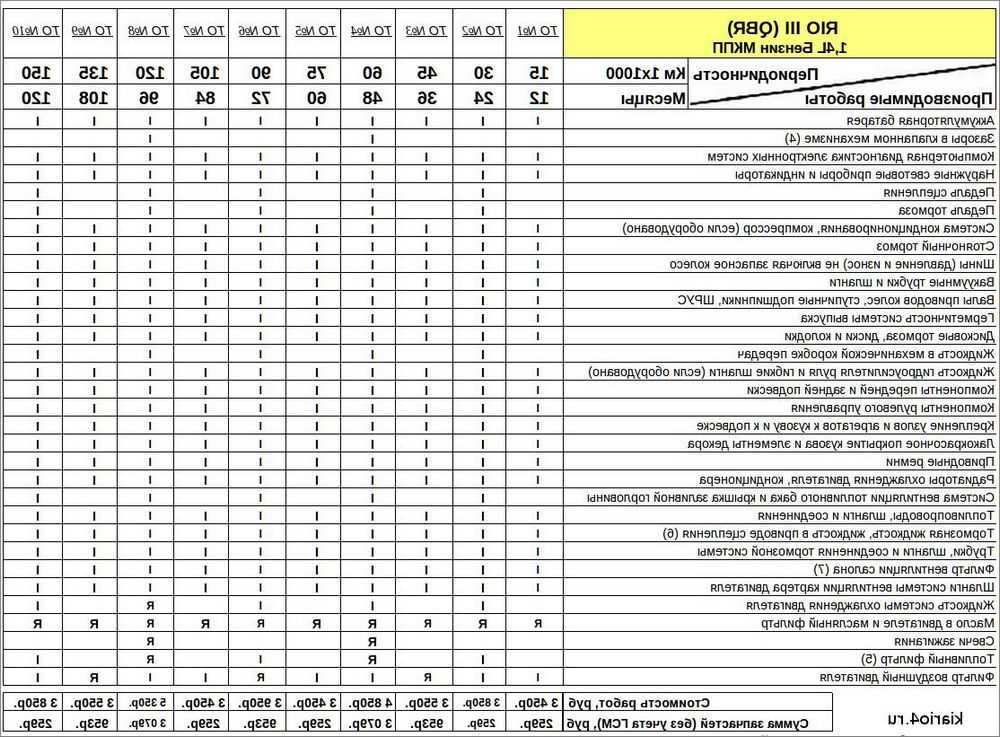

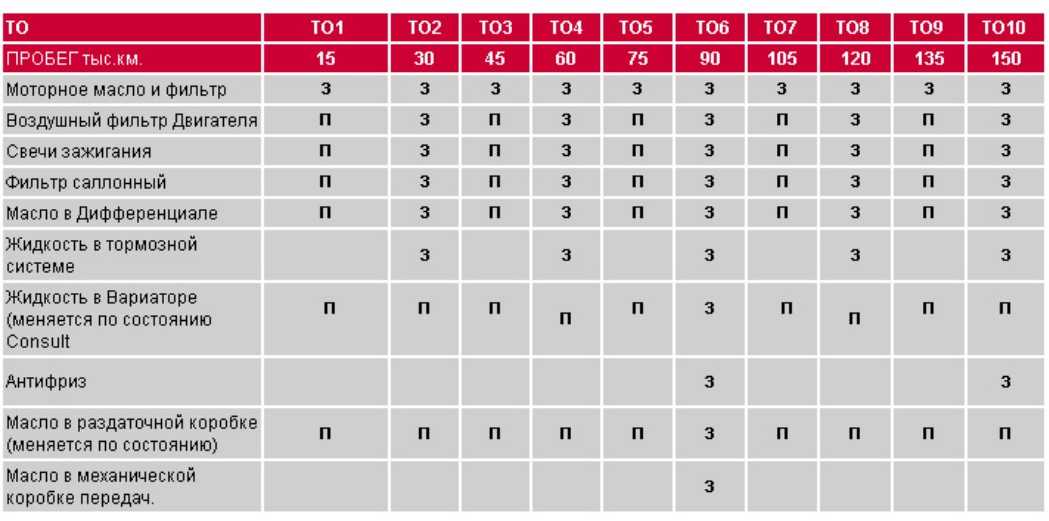

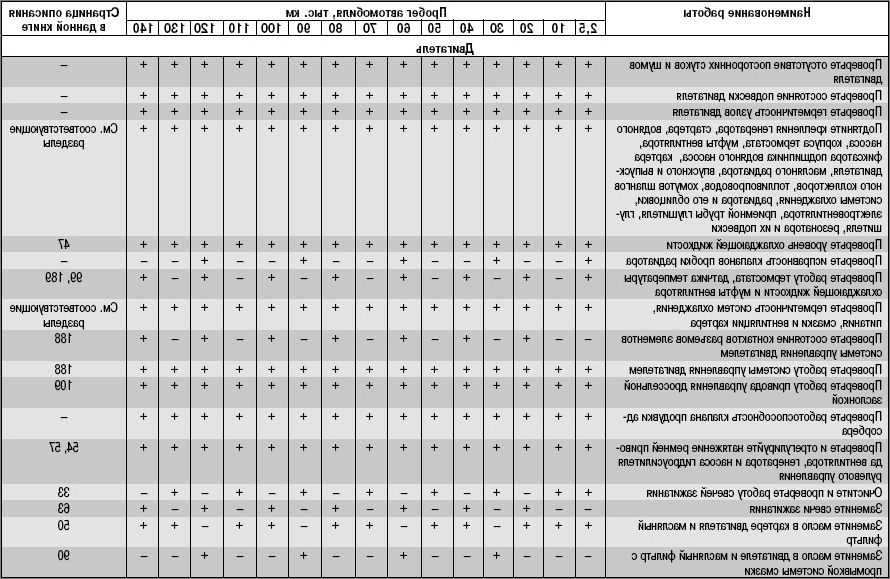

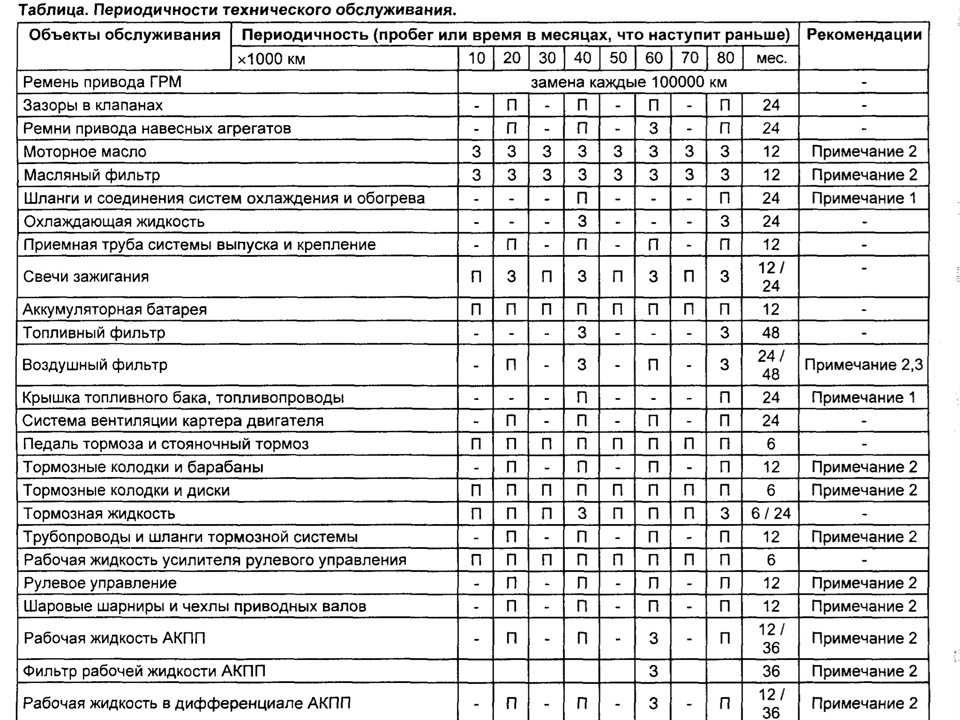

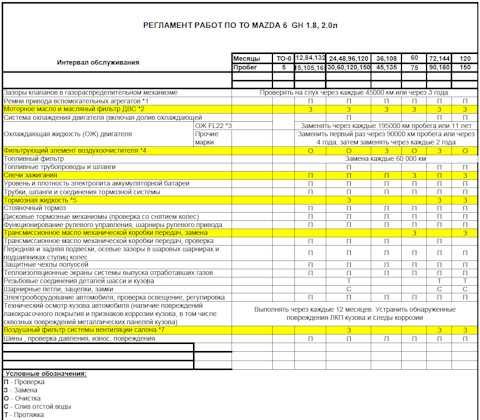

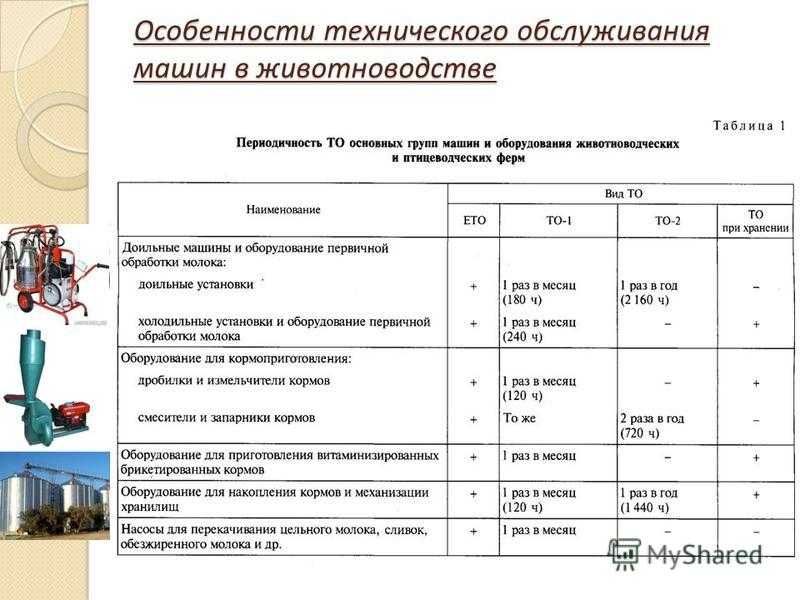

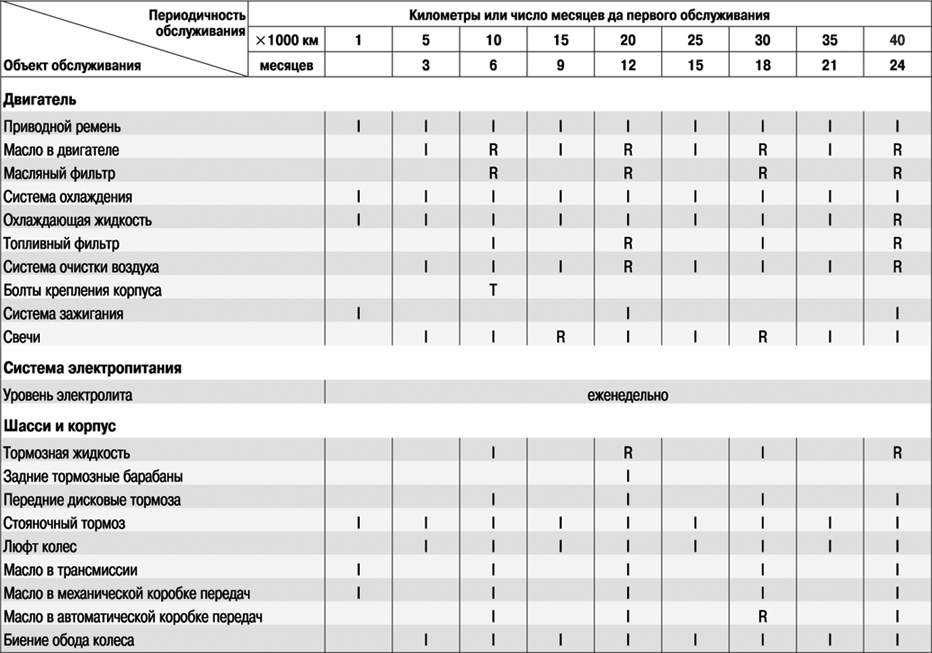

Периодичность проведения технического обслуживания станка ЧПУ, как правило, определяется технической документацией станка и инструкцией по эксплуатации. В некоторых случаях «официальные представители» производителей станков ЧПУ предоставляют лишь обобщенную информацию по срокам проведения ТО, необходимым операциям по обслуживанию станка ЧПУ, его агрегатов и сопутствующего оборудования. Однако и в первом и во втором случаях бывает сложно разобраться, когда именно проводить ТО станка ЧПУ, какие операции при этом следует выполнять, какие инструменты и принадлежности, а также смазочные средства, использовать.

В первую очередь следует разобраться с составлением графика проведения технического обслуживания станка ЧПУ. Ниже приведена сводная таблица с рекомендуемыми ключевыми производителями деревообрабатывающих станков ЧПУ сроками выполнения тех или иных операций на основных частях станка ЧПУ. Периодичность ТО рассчитана исходя из 8-ми часовой рабочей смены и 5-ти дневной рабочей недели при максимальной загруженности оборудования.

Таблица периодичности проведения технического обслуживания станка ЧПУ

|

Периодичность ТО

|

Часть станка

|

Операции

|

|

Ежедневно

|

Весь станок

|

|

|

Рабочий стол

|

| |

|

Устройства безопасности

|

| |

|

Оперативный блок

|

| |

|

Вакуумный насос

|

| |

|

Блок управления

|

| |

|

Устройства смены инструмента

|

| |

|

Еженедельно

|

Весь станок

|

|

|

Вакуумная система

|

| |

|

Оперативный блок

|

| |

|

Каждые 100 часов (2-3 недели)

|

Весь станок

|

|

|

Оперативный блок

|

| |

|

Вакуумный насос

|

| |

|

Блок подготовки воздуха

|

| |

|

Каждые 200 часов (или ежемесячно)

|

Рабочий стол

|

|

|

Оперативный блок

|

| |

|

Электрический шкаф

|

| |

|

Устройства безопасности

|

| |

|

Каждые 1000 часов (или 6 месяцев)

|

Оперативный блок

|

|

|

Блок подготовки воздуха

|

| |

|

Вакуумный насос

|

| |

|

Каждые 2000 часов (или ежегодно)

|

Вакуумный насос

|

|

|

Электрический шкаф

|

|

Сроки проведения технического обслуживания станка ЧПУ могут изменяться в зависимости от загруженности оборудования, условий окружающей среды (в том числе температуры и влажности воздуха, загрязненности помещения), использования сырья и типов обработок с высоким уровнем пылеобразования, качества смазочных материалов, изношенности оборудования или по другим причинам. Например, если станок недостаточно загружен и работает только половину смены, то период проведения техобслуживания можно увеличить в два раза.

Например, если станок недостаточно загружен и работает только половину смены, то период проведения техобслуживания можно увеличить в два раза.

С другой стороны необходимо следить за качеством смазки станка ЧПУ, так как одни типы смазочных материалов имеют свойство со временем подсыхать, другие – растекаться под воздействием жары в летний период, третьи – впитывать пыль из окружающего воздуха. Поэтому, независимо от загруженности станка ЧПУ, при выявлении малейшей сухости на зубчато-реечных механизмах, ШВП, или затрудненного перемещения подвижных частей станка, временные промежутки между операциями смазки данных узлов следует сократить.

Периодичность проведения технического обслуживания некоторых устройств станка ЧПУ в приведенной таблице могут существенно отличаться у разных поставщиков. Например, чистка и смазка устройства быстрой смены инструмента согласно нормативным рекомендациям одного производителя станков ЧПУ выполняется через месяц. У другого производителя, обозначена периодичность 1000 часов. В данном случае следует обратить внимание на то, как часто используется устройство быстрой смены инструмента станка ЧПУ, и просчитать примерное количество смен инструмента. При достижении количества циклов смен 50 000, ТО следует проводить с полной разборкой, чисткой и смазкой устройства, а в остальной период достаточно выполнить операции обслуживания на доступных без разборки участках устройства смены инструмента.

У другого производителя, обозначена периодичность 1000 часов. В данном случае следует обратить внимание на то, как часто используется устройство быстрой смены инструмента станка ЧПУ, и просчитать примерное количество смен инструмента. При достижении количества циклов смен 50 000, ТО следует проводить с полной разборкой, чисткой и смазкой устройства, а в остальной период достаточно выполнить операции обслуживания на доступных без разборки участках устройства смены инструмента.

Для удобства проведения техобслуживания станка ЧПУ некоторые операции можно объединить и выполнять их единовременно. Здесь следует учесть время, затрачиваемое на выполнение той или иной операции, и время подготовки к проведению ТО. Например, на консольных станках ЧПУ смазка ползунов консолей рабочего стола может выполняться теми же смазочными материалами, что и механизмы перемещения осей X, Y, Z, только с более длительной периодичностью. В этом случае можно объединить данные операции, уменьшив количество смазки, закладываемой в подшипники консолей рабочего стола.

Для своевременного выполнения операций технического обслуживания станка ЧПУ, а также планирования и организации бесперебойной работы цеха, необходимо построить график проведения ТО. В таком случае оператор станка ЧПУ не пропустит время проведения ТО, а руководство будет заблаговременно информировано об остановке станка и по мере необходимости сможет привлечь необходимых специалистов.

Если на предприятии не ведется, какая-либо, отчетная документация о выполнении техобслуживания производственного оборудования, то для составления графика проведения ТО станка ЧПУ оператору не нужно строить сложные схемы, а достаточно завести обычный настенный календарь и цветными маркерами сделать на нем отметки со сносками на ТО-1, ТО-2, ТО-3 и т.д. Соответственно нумерация ТО определяет, какие именно операции по обслуживанию станка ЧПУ следует выполнить, согласно нормативным документам.

Отметки о проведении технического обслуживания станка ЧПУ можно ставить здесь же, на календаре.

Правила профилактического обслуживания OSHA | Малый бизнес

Джо Стоун

Администрация по охране труда и технике безопасности (OSHA) считает профилактическое обслуживание формой контроля опасностей на рабочем месте, которая предотвращает травмы. Правила OSHA требуют от работодателей внедрить систему профилактического обслуживания, которая гарантирует, что оборудование для обеспечения безопасности остается эффективным и предотвращает развитие новых опасностей из-за неисправности оборудования, не связанного с безопасностью. В дополнение к выпуску инструкций по профилактическому обслуживанию, OSHA выпускает инструкции, чтобы помочь работодателям соблюдать их.

Стандарты OSHA

Основным источником правил OSHA является раздел 29 Свода федеральных правил, разделы с 1910 по 1910.1450, также известный как стандарты безопасности и гигиены труда. Положения принимаются и разрабатываются через министра труда и основаны на стандартах национального консенсуса или установленных федеральных стандартах.

Стандарты профилактического обслуживания встречаются во всех правилах, некоторые из которых обычно применяются к рабочим местам, а другие относятся к конкретной отрасли. Например, статья 19.10.22(a)(2) требует, чтобы «каждое рабочее помещение» содержалось «в чистоте и, насколько это возможно, в сухом состоянии». Раздел 1910.265(c)(18)(i) определяет процедуры профилактического обслуживания, применимые к конвейерам, используемым на лесопильных заводах.

Базовое техническое обслуживание

Управление OSHA выделяет определенные действия как основные для реализации программы профилактического обслуживания. Например, система технического обслуживания включает в себя письменные инструкции по регулярным проверкам оборудования для обеспечения безопасности, такого как мониторы, используемые для предотвращения вредных для здоровья уровней вредных газов, используемых на рабочем месте. Проверки должны быть задокументированы с указанием даты, времени и типа проверяемого оборудования, а также с указанием лица, проводившего проверку.

Система профилактического обслуживания небезопасного оборудования требует осмотра важных компонентов, чтобы убедиться, что они работают должным образом. Например, шины или гидравлические цилиндры вилочного погрузчика должны быть проверены на соответствие стандартам производительности, поскольку отказ любого из этих компонентов во время попытки подъема может привести к выходу из строя вилочного погрузчика и травме.

Обязательные процедуры

Правила Управления по охране труда требуют выполнения процедур профилактического обслуживания для определенных отраслей или оборудования. Например, раздел 19.10.272(m)–(m)(4) определяют процедуры технического обслуживания, применимые к объектам по обработке зерна. Обязательные процедуры включают регулярные плановые проверки оборудования, связанного с «сушилками, оборудованием для обработки потока зерна, оборудованием для сбора пыли, включая фильтрующие коллекторы и ковшовые элеваторы». Для всего оборудования необходимо соблюдать рекомендации производителей по техническому обслуживанию, и любое неисправное или неэффективное оборудование должно быть отремонтировано или заменено в кратчайшие сроки.

Правила также требуют внедрения программы профилактического обслуживания для всех операторов мостовых и козловых кранов. Работа должна выполняться в соответствии с рекомендациями производителя крана. Правила OSHA также устанавливают специальные процедуры для выполнения технического обслуживания мостового или козлового крана. К ним относятся удаление крана в месте, удаленном от других работающих кранов, перевод всех контроллеров в положение «выключено» и удержание аварийного выключателя в разомкнутом и заблокированном положении.

Добровольные инструкции по технике безопасности

В 1989 году OSHA выпустила добровольные инструкции для всех работодателей, направленные на повышение безопасности на рабочем месте. Руководящие принципы предназначены для предотвращения опасностей на рабочем месте в ситуациях, когда соблюдение работодателем конкретных правил OSHA не является проблемой. Информационный бюллетень, доступный в OSHA, обобщает рекомендации для работодателей.

Среди них OSHA заявляет, что приверженность руководства и участие сотрудников необходимы для эффективного обеспечения безопасности на рабочем месте и здоровых условий труда.

Среди них OSHA заявляет, что приверженность руководства и участие сотрудников необходимы для эффективного обеспечения безопасности на рабочем месте и здоровых условий труда.

Ссылки

- OSHA: Стандарты безопасности и гигиены труда

- OSHA: Руководство по управлению программой безопасности и здоровья; Выпуск добровольных руководящих принципов

Биография писателя

Джо Стоун — независимый писатель из Калифорнии, профессионально пишет с 2005 года. Его статьи были опубликованы на LIVESTRONG.COM, SFgate.com и Chron.com. Он также имеет опыт проведения расследований и провел почти два десятилетия в юридической практике. Стоун получил юридическую степень в Юридической школе Юго-Западного университета и степень бакалавра философии в Калифорнийском государственном университете в Лос-Анджелесе.

Понимание правил OSHA, влияющих на техническое обслуживание

Рабочие по техническому обслуживанию ежедневно подвергаются угрозам безопасности и суровым условиям труда. По закону организации обязаны снижать риски для обслуживающего персонала и других сотрудников, соблюдая стандарты охраны труда и техники безопасности, разработанные Управлением по охране труда и здоровья (OSHA). В этой статье объясняется влияние правил OSHA на техническое обслуживание.

По закону организации обязаны снижать риски для обслуживающего персонала и других сотрудников, соблюдая стандарты охраны труда и техники безопасности, разработанные Управлением по охране труда и здоровья (OSHA). В этой статье объясняется влияние правил OSHA на техническое обслуживание.

Что такое OSHA?

Управление по охране труда и здоровья (OSHA) — это правительственное агентство США, созданное Конгрессом для обеспечения безопасных и здоровых условий труда путем разработки и обеспечения соблюдения стандартов. Это включает в себя установление общеотраслевых стандартов, а также отраслевых норм и других правил. Чтобы помочь организациям соответствовать этим стандартам, OSHA предоставляет возможности обучения, информационно-просветительской работы и обучения, а также помощь в соблюдении требований.

Как создаются стандарты OSHA?

Разработка стандартов OSHA — это многоэтапный процесс, который может быть инициирован самим OSHA или в ответ на петиции третьих лиц, государственных и местных органов власти, признанных на национальном уровне организаций по стандартизации, работодателей, представителей по трудовым отношениям или любых других заинтересованных сторон. лица.

лица.

Иногда указы президента и последующие действия вызывают необходимость в новых стандартах OSHA. Например, в январе 2021 года президент Джо Байден издал указ, предписывающий OSHA принять меры, связанные с защитой работников от COVID-19.вирус.

На начальном этапе нормотворчества OSHA собирает информацию посредством симпозиумов, общественных обсуждений или опросов. Для вынесения рекомендаций могут быть привлечены специальные комитеты или организации. Как только составлены планы по предложению, изменению или отмене стандарта, OSHA приглашает общественность представить свои отзывы. После рассмотрения отзывов и других данных OSHA создает окончательное правило, которое вступает в силу.

Влияние OSHA на техническое обслуживание

Основным источником правил технического обслуживания OSHA является Раздел 29 Свода федеральных правил (CFR)., секции 1910 – 1910, 1450. Организации несут ответственность за создание системы, которая повышает осведомленность об опасностях, продвигает передовой опыт и обеспечивает безопасное и здоровое рабочее место. Для технического обслуживания это может повлиять на то, какие задачи выполняют технические специалисты; как хранятся запасы; и какие меры безопасности необходимо принимать до, во время и после ремонта.

Для технического обслуживания это может повлиять на то, какие задачи выполняют технические специалисты; как хранятся запасы; и какие меры безопасности необходимо принимать до, во время и после ремонта.

Хотя существует множество стандартов, влияющих на техническое обслуживание, некоторые из наиболее часто упоминаемых нарушений техники безопасности OSHA в 2021 финансовом году включают: оповещение об опасности, блокировку/маркировку (LOTO) , и ограждение машины. Каждый из них описан ниже.

Правила информирования об опасностях

Стандарты информирования об опасностях (1910.1200) способствуют обеспечению химической безопасности, требуя, чтобы идентификаторы и опасности химических веществ были доступны и понятны сотрудникам. Одной из форм информирования об опасности является паспорт безопасности материала (MSDS).

Документация MSDS содержит информацию о том, что делать техническим специалистам, если химикаты прольются, попадут на руки, попадут в глаза или будут случайно проглочены. Например, хотя может быть инстинктивно мыть открытые участки водой (или пить воду, если их проглотили), это не всегда правильно. Паспорта безопасности также описывают правильный способ хранения и использования химических веществ.

Например, хотя может быть инстинктивно мыть открытые участки водой (или пить воду, если их проглотили), это не всегда правильно. Паспорта безопасности также описывают правильный способ хранения и использования химических веществ.

Правила блокировки/маркировки

Правила блокировки/маркировки (LOTO) (1910.147) охватывают обслуживание и техническое обслуживание оборудования, в котором неожиданное включение, запуск или высвобождение накопленной энергии могут нанести вред сотрудникам. Есть много типов опасной энергии, которая может быть в машине, включая химическую, электрическую, гидравлическую, механическую, пневматическую и тепловую.

Поэтому крайне важно, чтобы сотрудники выполняли надлежащие процедуры LOTO. Эти процедуры могут быть задокументированы в компьютеризированной системе управления техническим обслуживанием (CMMS) для легкого доступа. Несоблюдение процедур LOTO может привести к серьезным травмам, таким как ожоги, ампутация конечностей, размозжение конечностей или поражение электрическим током.

Узнайте о процессе блокировки/маркировки в нашем блоге Что такое блокировка/маркировка?

Стандарты защиты машин

Стандарты защиты машин (1910.212) касаются ограждений, которые защищают операторов и других сотрудников от опасностей, связанных с машиной. Бригады технического обслуживания несут ответственность за оснащение активов надлежащими предохранительными устройствами и проверку существующих средств защиты. Проверка ограждений машины должна быть частью стандартных плановых профилактических осмотров, если они еще не включены.

Руководство OSHA COVID-19

В отличие от ранее упомянутых обязательных стандартов, руководство OSHA COVID-19 носит рекомендательный характер. Это руководство предназначено для того, чтобы помочь организациям определить риски заражения COVID-19 для непривитых работников или тех, кто вакцинирован, но в других отношениях подвержен риску, например, с ослабленным иммунитетом. Руководящие принципы охватывают скрининг и мониторинг, физическое дистанцирование, лицевые покрытия и СИЗ (средства индивидуальной защиты), а также другие меры по обеспечению безопасности работников.

Посетите веб-сайт OSHA для получения дополнительной информации о последних рекомендациях по COVID-19.

Как обеспечивается соблюдение стандартов OSHA

Обеспечение соблюдения стандартов OSHA осуществляется посредством аудитов соответствия. Во-первых, офицеры по соблюдению требований должны предъявить свои полномочия, чтобы доказать, что они законны. Затем объясняют, почему организация была выбрана для проверки. Сотрудник расскажет о процессе, который включает в себя обход и визуальный осмотр машин, беседу один на один с сотрудником, который может представлять организацию в процессе, и опрос других сотрудников.

После того, как инспекторы по контролю за соблюдением норм проверяют рабочее место на наличие опасностей и сообщают работодателю о своих выводах, проверка заканчивается одним из двух способов. Если нарушений не обнаружено, проверка завершена. Если нарушения будут обнаружены, офицер может выписать предупреждения или штрафы. Цитаты предоставляют организациям возможность исправить любые нарушения к установленному сроку. Штрафы высоки и варьируются от десятков тысяч до сотен тысяч долларов в зависимости от серьезности нарушения.

Штрафы высоки и варьируются от десятков тысяч до сотен тысяч долларов в зависимости от серьезности нарушения.

Подробнее: Почему не стоит бояться аудитов технического обслуживания

Как отделы технического обслуживания способствуют соблюдению требований OSHA

Группы технического обслуживания способствуют соблюдению требований OSHA, устанавливая методы работы и политики, обеспечивающие безопасность себя и других. Например, своевременное выполнение профилактических работ создает более безопасную рабочую среду, поддерживая помещения, оборудование и средства индивидуальной защиты (СИЗ) в хорошем состоянии.

Организации используют компьютеризированную систему управления техническим обслуживанием (CMMS) как часть более крупной системы управления качеством (QMS) для документирования процедур, соответствующих OSHA, и хранения информации о здоровье и безопасности. Менеджеры по техническому обслуживанию также могут проводить постоянное обучение при инвентаризации новых химикатов, обновлении правил или установке новых активов. Когда проводится аудит соответствия, CMMS предоставляет доказательства того, что вы сказали то, что сделали, сделали то, что сказали, и может доказать это.

Когда проводится аудит соответствия, CMMS предоставляет доказательства того, что вы сказали то, что сделали, сделали то, что сказали, и может доказать это.

Использование программного обеспечения CMMS для обеспечения соответствия требованиям OSHA

Использование программного обеспечения компьютеризированной системы управления техническим обслуживанием (CMMS) для документирования и управления информацией о безопасности значительно упрощает соблюдение стандартов OSHA, применимых к вашей отрасли.

Программное обеспечение CMMS предоставляет инструменты для реализации программы безопасности на основе соответствующих операционных процедур технического обслуживания. Назначение связанных с безопасностью задач рабочим заданиям дает техническим специалистам пошаговые инструкции по выполнению работ по техническому обслуживанию в соответствии со стандартами OSHA. Цифровая документация по техническому обслуживанию, такая как паспорта безопасности, изображения и видео, также может быть прикреплена к записям по техническому обслуживанию для предоставления дополнительной информации.

Функция профилактического обслуживания программного обеспечения CMMS может использоваться для планирования повторяющихся задач, связанных с безопасностью, таких как проверки и калибровки. Эти действия особенно важны для критического оборудования пожарной безопасности и других аварийных систем.

В качестве системы документации технического обслуживания CMMS является полезным инструментом при подготовке к проверкам OSHA. Например, организации могут хранить важную информацию о здоровье, безопасности и сертификации вместе с записями сотрудников. Программное обеспечение CMMS также отслеживает выполнение таких задач, как процедуры блокировки/маркировки, гарантируя, что вы можете предоставить аудиторам доказательства того, что определенные шаги были выполнены и выполнены.

Наконец, отчеты CMMS предоставляют дополнительные доказательства того, что профилактическое обслуживание и критический ремонт были выполнены вовремя, безопасным образом и были высокого качества.

Подготовьтесь к проверкам OSHA с помощью FTMaintenance Select

FTMaintenance Select позволяет легко документировать, отслеживать и управлять операциями технического обслуживания.

Всего комментариев: 0