Движение подачи определение: Движение подачи

Содержание

Движения и привод в резьбонарезных станках

- Механические передачи

- Гидравлические передачи

Для образования на детали винтовых поверхностей различного профиля инструменту и заготовке сообщаются необходимые движения: основные и вспомогательные. К основным движениям относят главное движение и движение подачи.

Главным движением в станке является то движение, которое определяет скорость резания, т. е. скорость снятия стружки с заготовки. Главное движение может быть вращательным или прямолинейным. В резьбонарезных станках его совершает либо инструмент, либо заготовка.

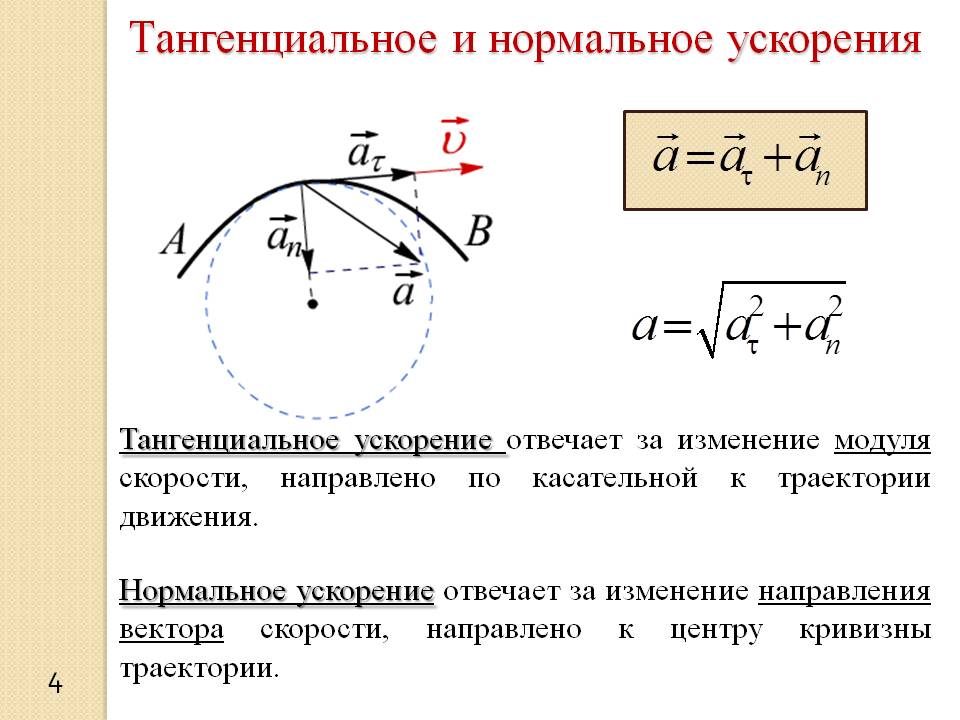

Движение подачи, совершаемое заготовкой или инструментом, или тем и другим вместе, — это такое движение в станке, которое обеспечивает подвод к инструменту все новых и новых участков заготовки для снятия с них стружки. Движение подачи так же, как и главное движение, может быть вращательным или прямолинейным. При этом движений подач в станке может быть несколько и среди них может быть, например, продольная, поперечная, круговая, тангенциальная подача.

Главное движение и движение подачи осуществляются путем перемещения соответствующих исполнительных звеньев станка, несущих инструмент и заготовку. Перемещения исполнительных звеньев связаны между собой (часто жесткой кинематической цепью).

Вспомогательные движения в станках не связаны непосредственно с процессом резания, но обеспечивают подготовку к его осуществлению. К вспомогательным относятся движения, связанные с установкой, закреплением, освобождением и снятием заготовки и инструмента со станка, подводом и отводом инструмента, управлением станком, ускоренными перемещениями узлов станка, перемещением приборов, контролирующих обрабатываемые размеры и др.

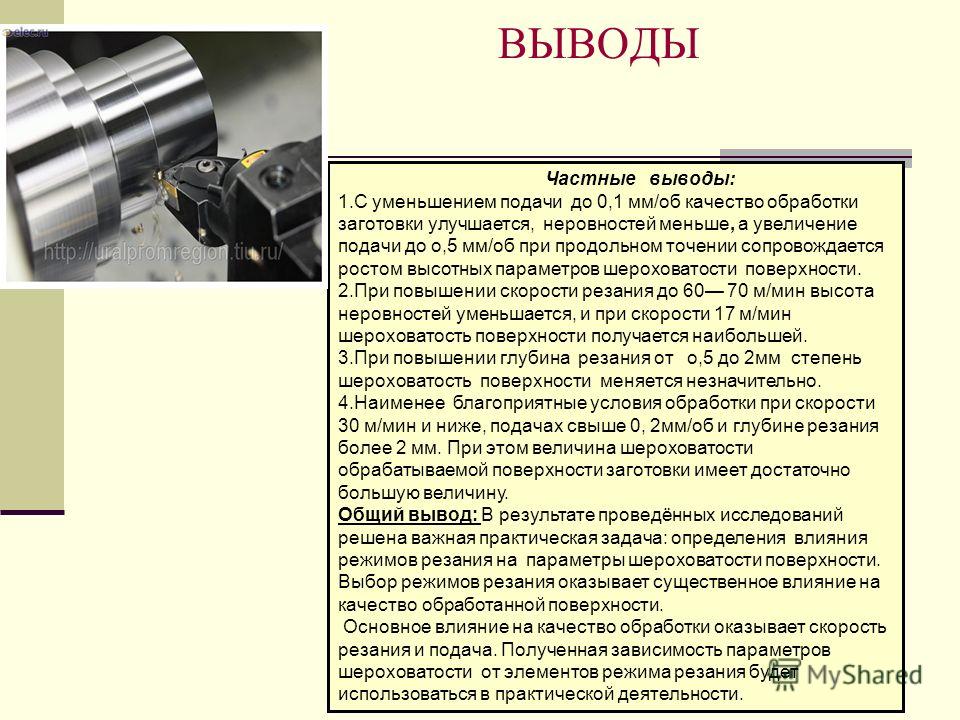

Главное движение и движение подачи связаны с перемещением соответствующих исполнительных звеньев станка. Скорость перемещения этих звеньев задают исходя из условий, в которых происходит резьбонарезание. Обработку детали на станке необходимо вести с оптимальной скоростью резания, при которой достигается наибольшая производительность, обеспечивается выполнение технологических требований к качеству обработанной поверхности, наилучшим образом используются инструмент и станок. Оптимальная скорость резания определяется многими факторами: материалом заготовки и инструмента, геометрией режущих кромок инструмента, его стойкостью, требованиями к точности и шероховатости обработанной поверхности, величиной подачи и глубиной резания и др.

Оптимальная скорость резания определяется многими факторами: материалом заготовки и инструмента, геометрией режущих кромок инструмента, его стойкостью, требованиями к точности и шероховатости обработанной поверхности, величиной подачи и глубиной резания и др.

В каждом конкретном случае сочетания перечисленных факторов получается вполне определенная скорость резания. Для того чтобы на станке можно было всегда установить оптимальную скорость резания, в нем, очевидно, должен быть механизм для плавного (бесступенчатого) изменения скорости главного движения. Однако по ряду причин механизмы главного движения, особенно когда они вращательные, чаще выполняют со ступенчатым регулированием скоростей. В результате приходится считаться со следующим фактом. Дело в том, что для оптимальной расчетной скорости резания на станке со ступенчатым регулированием скорости главного движения, как правило, не найдется требуемой частоты вращения (или числа двойных ходов) исполнительного звена. Поэтому исходя из необходимости сохранения стойкости инструмента приходится устанавливать на станке ближайшую к оптимальной, но меньшую частоту вращения. В результате потеря скорости резания приводит к потере производительности процесса резания. При произвольном ступенчатом регулировании частот вращения исполнительного звена механизма главного движения потеря производительности процесса резания на разных ступенях регулирования будет различной, что нерационально при эксплуатации. Для того чтобы наибольшая потеря производительности процесса резания на любом участке ступенчатого регулирования скорости резания не превышала одной и той же величины (например, 10%), необходимо ступенчатый ряд частот вращения исполнительного звена строить по геометрической прогрессии со знаменателем ряда φ:

Поэтому исходя из необходимости сохранения стойкости инструмента приходится устанавливать на станке ближайшую к оптимальной, но меньшую частоту вращения. В результате потеря скорости резания приводит к потере производительности процесса резания. При произвольном ступенчатом регулировании частот вращения исполнительного звена механизма главного движения потеря производительности процесса резания на разных ступенях регулирования будет различной, что нерационально при эксплуатации. Для того чтобы наибольшая потеря производительности процесса резания на любом участке ступенчатого регулирования скорости резания не превышала одной и той же величины (например, 10%), необходимо ступенчатый ряд частот вращения исполнительного звена строить по геометрической прогрессии со знаменателем ряда φ:

ni+1 = niφ ,

где ni и ni+1— соответственно предыдущая и последующая в ряду частоты вращения исполнительного звена.

Из формулы следует, что n2=n1φ, n3=n2φ, n4=n3φ и т. д., где n1, n2, n3, n4 — частоты вращения исполнительного звена.

д., где n1, n2, n3, n4 — частоты вращения исполнительного звена.

Подачи в станке тоже могут быть расположены по геометрической прогрессии, но нередко их регулируют бесступенчато, а в резьбонарезных станках, особенно в цепи, обеспечивающей получение требуемого шага резьбы, ступени подач могут быть расположены по арифметической прогрессии или другой какой-либо закономерности.

Ступенчатое регулирование скоростей и подач в металлорежущих станках осуществляют с помощью сменных шкивов или сменных зубчатых колес, шестеренных коробок скоростей и сочетанием коробок скоростей со сменными зубчатыми колесами, с помощью многоскоростных электродвигателей, храповых механизмов и др.

Регулирование частоты вращения и скорости перемещения исполнительных звеньев главного движения и движения подачи осуществляют механизмами главного движения и движения подачи. В зависимости от назначения и конструкции станка механизмы главного движения и подачи выполняют различно. Однако любой сложный механизм состоит из отдельных элементов, которые обеспечивают исполнительным звеньям станка необходимые движения. Передача этих движений исполнительным звеньям от источника движения (электродвигателя) происходит в резьбонарезных станках в основном с помощью механических и гидравлических передач.

Однако любой сложный механизм состоит из отдельных элементов, которые обеспечивают исполнительным звеньям станка необходимые движения. Передача этих движений исполнительным звеньям от источника движения (электродвигателя) происходит в резьбонарезных станках в основном с помощью механических и гидравлических передач.

Движения в станках

- Основные движения в станках (движения резания, движения подачи)

- Вспомогательные движения (движения настройки и наладки станка)

- Взаимосвязанные движения

- Видеоролик

Содержание

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

1. Основные движения в станках (движения резания, движения подачи)

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движении. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи.

Движение резания

Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки. Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно. Движение резания всегда осуществляется от механического привода.

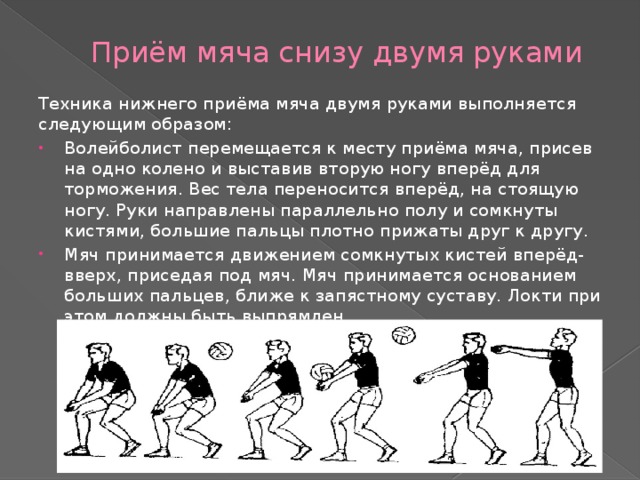

Движение подачи

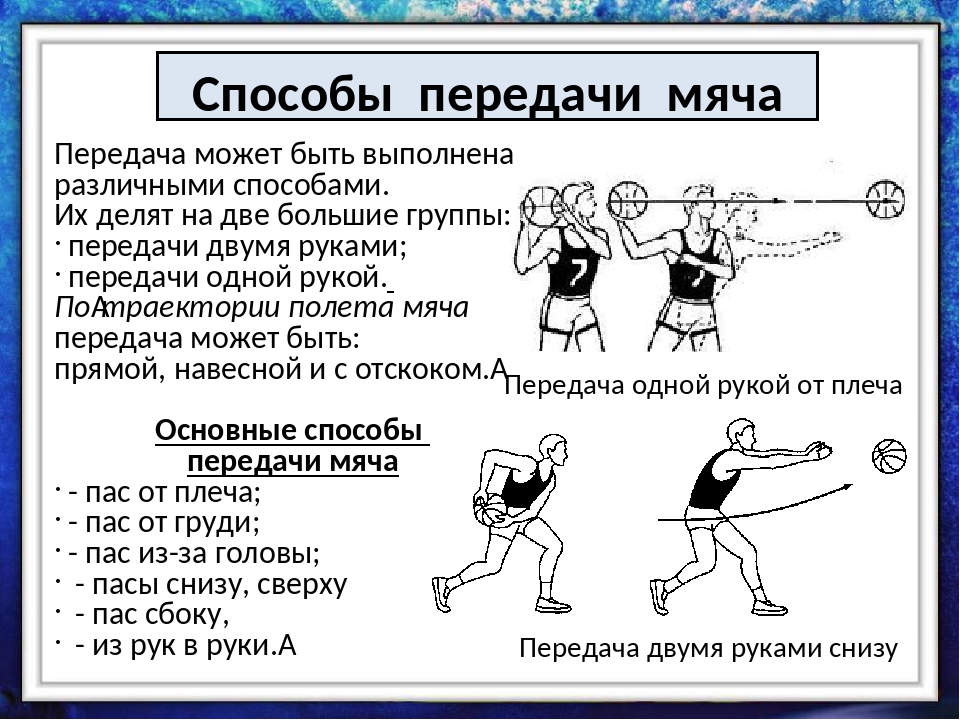

Движение подачи обеспечивает непрерывность процесса снятия стружки. Движение подачи также может сообщаться инструменту, детали или тому и другому одновременно. У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода. Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений.

1. Вспомогательные движения

Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод.

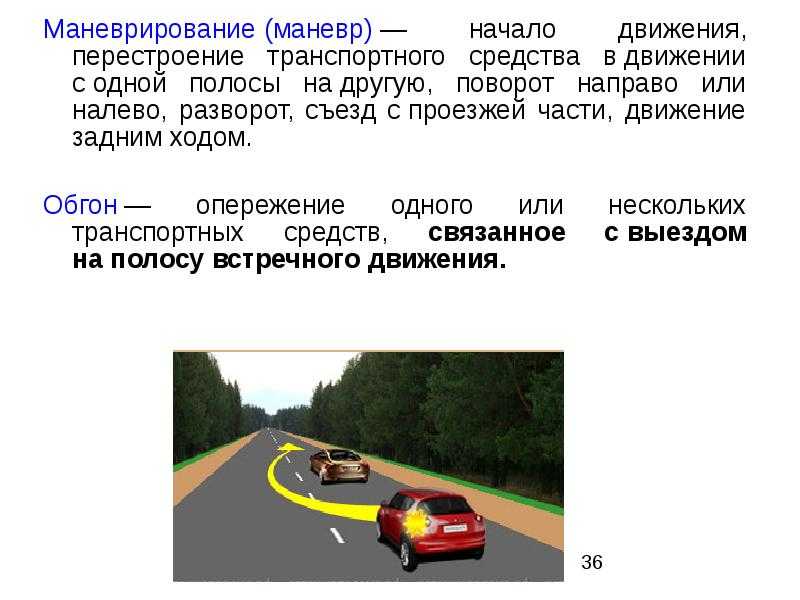

Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка.

В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

3. Взаимосвязанные движения

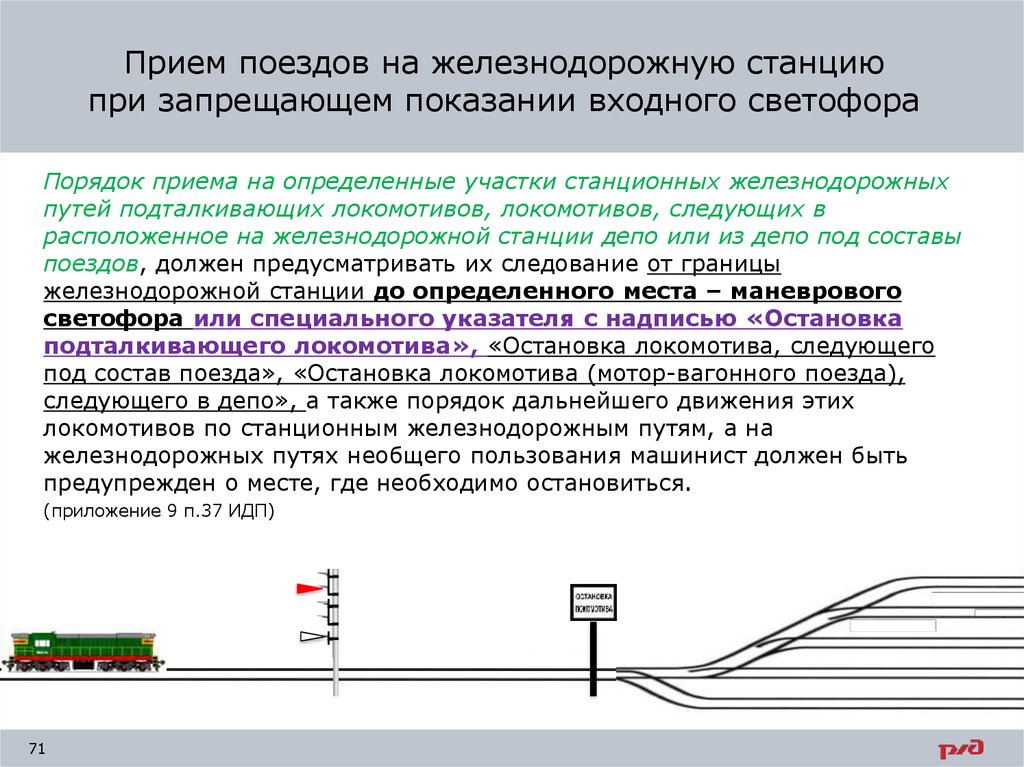

В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностей детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в общем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов.

Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей. Движение обкатки иногда имеет кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на зубофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косозубых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи.

Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-вннторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания.

Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ.

Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями.

Рубикон ООО

5. Видеоролики на тему: Движения в станках

Полезные ссылки по теме — Дополнительная информация

Определение движения подачи. Значение движения подачи. Синонимы движения подачи

Движение подачи

Подача Подача, н.

1. То, что едят; особенно, пища для зверей; корм;

пастбище; сено; зерно, молотое или цельное; как, лучший корм

для овец.

2. Выпас или пастбище. —Шак.

3. Пособие на корм, выдаваемое лошади, корове и т. д.; а

еда; как, питание кукурузы или овса.

4. Еда или процесс еды. [Р.]

За такое удовольствие до сего часа У кормушки или у фонтана

я никогда не находил. — Милтон.

5. Вода, подаваемая в паровые котлы.

6. (Мах.)

(a) Движение или акт переноса вещей в

оперировать, как ткань к игле в шитье

машина; или производить прогрессивную операцию на

любой материал или объект в машине, например, в токарной

токарном станке, перемещая режущий инструмент вдоль или по

Работа.

(b) Подача материала к машине, как воды к

паровой котел, уголь в топку или зерно в прогон

камни.

(c) Механизм действия кормления

произведено; движение подачи.

Мешок для корма, носовой мешок с кормом для лошади или мула.

Кормовая ткань, фартук для ведущей хлопчатобумажной, шерстяной или другой

волокна, в машину, как для чесания и т. д.

Кормовая дверка, дверца в топку, через которую подается уголь.

Подача головы.

а) Цистерна для подачи воды самотеком в пар.

паровой котел.

(б) (Отливка) Избыток металла над формой, который

служит для придания отливке большей компактности за счет ее

давление; — также называется стояком, тупиком или

просто кормить или голову —рыцарь.

Подогреватель корма.

(a) (Паровой двигатель) Судно, в котором питательная вода для

котел нагревается, как правило, отработанным паром.

(b) Бойлер или котел, в котором разогревается еда для запасов.

Движение подачи, или Шестерня подачи (Мах.), Цепь механизма.

который сообщает движение той части, которая непосредственно производит

кормить в машине.

Подающая труба, труба для подачи в котел пара

двигатель и т. д. водой.

Питательный насос, напорный насос для подачи воды в пар.

бойлер и др.

Регулятор подачи, устройство для градуировки работы

кормушка. —Рыцарь.

Подающий винт, в токарных станках длинный винт, используемый для придания

регулярное движение к подручнику или инструменту, или к работе.

Питательная вода, вода, подаваемая в паровой котел и т.д.

Подающее колесо (мах.), разновидность подающего устройства. См. Фидер, п., 8.

— BuzzFeed Entertainment Group, в которую также входит BuzzFeed Motion Pictures. По состоянию на 2016 год [обновление] у BuzzFeed были корреспонденты из 12 стран, а также иностранные …

— для производства и участия в контенте для BuzzFeed Video, а также разработали два потоковых сериала с BuzzFeed Motion Pictures. Брансон снялся в сериале…

Брансон снялся в сериале…

— сгенерировать цилиндрическую форму. Первичное движение обеспечивается вращением заготовки, а движение подачи достигается медленным перемещением режущего инструмента…

— движение иглы и реверсивных гребенок транспортера машины. В старых машинах игла и движение подачи контролируются механическими кулачками. Некоторые современные бытовые …

— 1854, а также разработка поворотного челнока. Уилсон назвал это «четырехходовой подачей», имея в виду четыре движения, которые собаки выполняют за один полный цикл…

— изобрел четырехходовой механизм подачи, который до сих пор используется на каждой швейной машине. Это было движение вперед, вниз, назад и вверх, которое тянуло ткань…

— табличка. Движение подачи создавалось двумя металлическими стержнями, пересекающимися над дорожкой челнока. Нижняя планка, называемая полосой подачи, имела зубцы…

— секунды, что несколько усложняло процесс перевода кинематографической кинокартины на видео. Минимальная частота кадров для создания комфортной иллюзии…

Минимальная частота кадров для создания комфортной иллюзии…

— 21.08.2018. «Продюсер BuzzFeed Motion Pictures уходит в отставку» . ПОЛИТИЧЕСКИЕ СМИ. Проверено 21 августа 2018 г. . Саттон, Келси (15 июня 2016 г.). «BuzzFeed уволил двоих на фоне видео…

— Упреждающая связь (иногда пишется как прямая связь) — это элемент или путь в системе управления, который принимает управляющий сигнал от источника во внешнем…

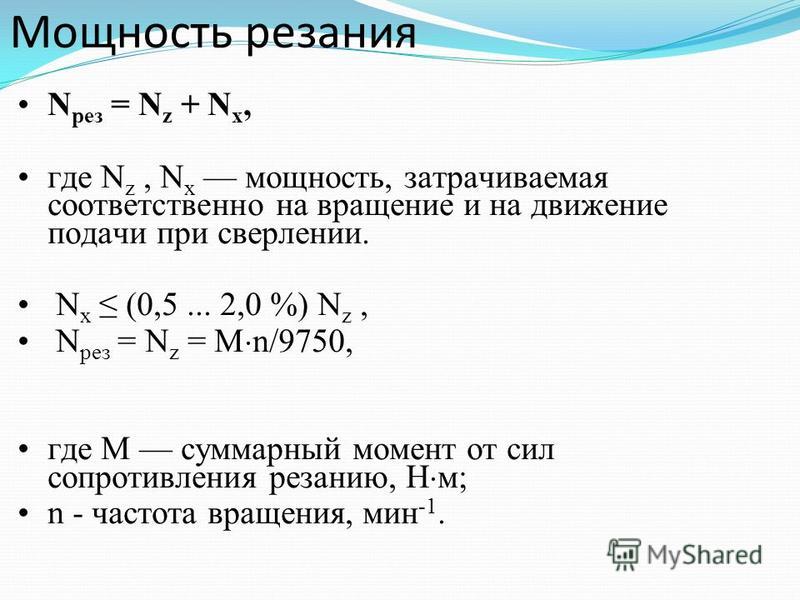

Скорости, подачи и нарезание резьбы — производственные процессы 4-5

После прохождения этого модуля вы сможете:

- Определение и выбор настроек и операций вертикально-фрезерного станка для различных задач обработки.

- Выберите правильную скорость резки для различных типов материалов.

- Расчет скорости резания и подачи для операций концевого фрезерования.

- Объясните, как правильно настроить отвод питания.

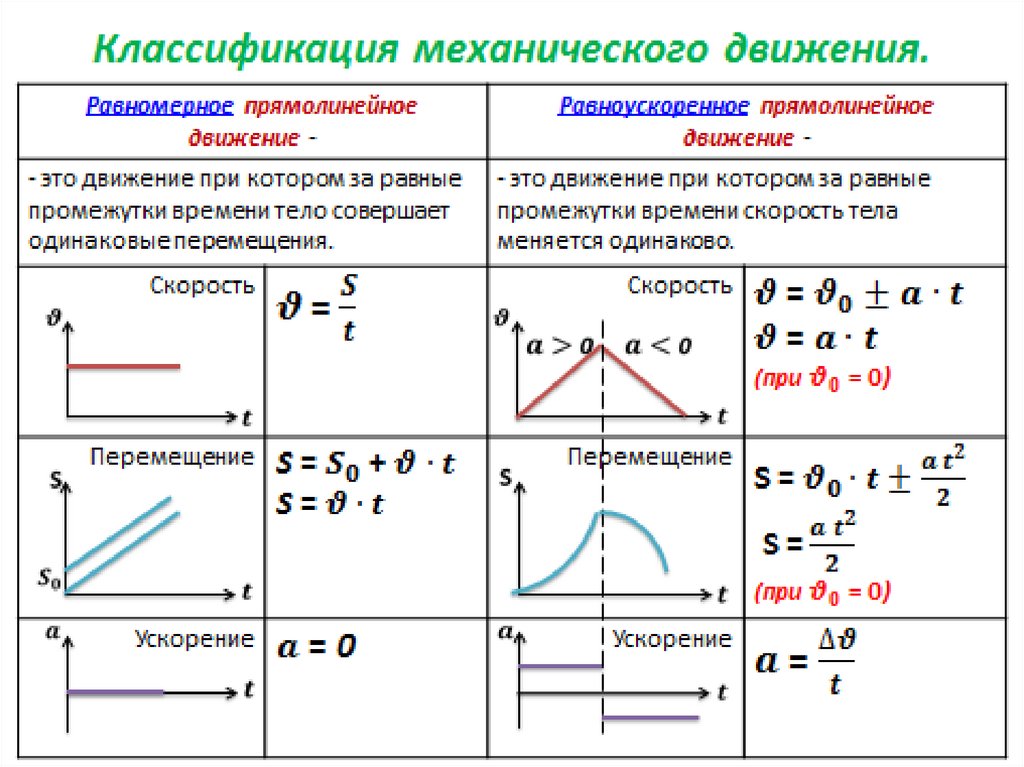

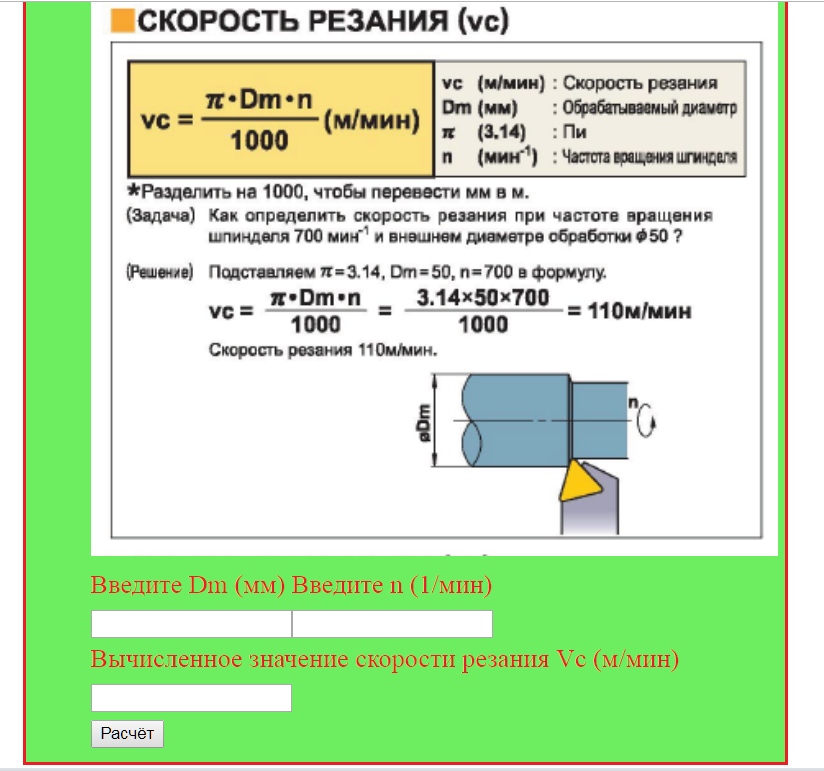

Скорость резания определяется как скорость на внешней кромке инструмента во время резки. Это также известно как поверхностная скорость. Скорость поверхности, метраж поверхности и площадь поверхности напрямую связаны между собой. Если два инструмента разного размера вращаются с одинаковыми оборотами в минуту (об/мин), больший инструмент имеет большую скорость резания. Поверхностная скорость измеряется в поверхностных футах в минуту (SFM). Все режущие инструменты работают по принципу поверхностного метража. Скорость резки зависит, прежде всего, от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Это также известно как поверхностная скорость. Скорость поверхности, метраж поверхности и площадь поверхности напрямую связаны между собой. Если два инструмента разного размера вращаются с одинаковыми оборотами в минуту (об/мин), больший инструмент имеет большую скорость резания. Поверхностная скорость измеряется в поверхностных футах в минуту (SFM). Все режущие инструменты работают по принципу поверхностного метража. Скорость резки зависит, прежде всего, от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Сталь Железо Алюминий Свинец

Рис. 1. Увеличение скорости резания в зависимости от твердости обрабатываемого материала

Твердость материала режущего инструмента также во многом зависит от рекомендуемой скорости резания. Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания (см. рис. 2).

Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания (см. рис. 2).

Углеродистая сталь Быстрорежущая сталь Карбид

Рис. 2. Увеличение скорости резания в зависимости от твердости режущего инструмента

Таблица 1: Скорости резания для типов материалов

| Тип материала | Скорость резания (SFM) |

|---|---|

| Низкоуглеродистая сталь | 40-140 |

| Среднеуглеродистая сталь | 70-120 |

| Высокоуглеродистая сталь | 65-100 |

| Легкообрабатываемая сталь | 100-150 |

| Нержавеющая сталь, C1 302, 304 | 60 |

| Нержавеющая сталь, C1 310, 316 | 70 |

| Нержавеющая сталь, C1 410 | 100 |

| Нержавеющая сталь, C1 416 | 140 |

| Нержавеющая сталь, C1 17-4, pH | 50 |

| Легированная сталь, SAE 4130, 4140 | 70 |

| Легированная сталь, SAE 4030 | 90 |

| Инструментальная сталь | 40-70 |

| Чугун – обычный | 80-120 |

| Чугун – твердый | 5-30 |

| Серый чугун | 50-80 |

| Алюминиевые сплавы | 300-400 |

| Никелевый сплав, монель 400 | 40-60 |

| Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав, инконель | 5-10 |

| Сплавы на основе кобальта | 5-10 |

| Титановый сплав | 20-60 |

| Нелегированный титан | 35-55 |

| Медь | 100-500 |

| Бронза – обычная | 90-150 |

| Бронза – твердая | 30-70 |

| Цирконий | 70-90 |

| Латунь и алюминий | 200-350 |

| Не содержащие кремния неметаллы | 100-300 |

| Кремнийсодержащие неметаллы | 30-70 |

После определения SFM для данного материала и инструмента можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра инструмента.

об/мин = (CS x 4) / D

Где:

- об/мин = число оборотов в минуту.

- CS = скорость фрезы в SFM.

- D = Диаметр инструмента в дюймах.

Подача (подача фрезерного станка) может быть определена как расстояние в дюймах в минуту, на которое заготовка перемещается в фрезу.

На фрезерных станках, которые есть у нас в LBCC, подача не зависит от скорости вращения шпинделя. Это хорошая компоновка, которая обеспечивает более быструю подачу для больших медленно вращающихся фрез.

Скорость подачи, используемая на фрезерном станке, зависит от следующих факторов:

- Глубина и ширина реза.

- Тип фрезы.

- Острота резака.

- Материал заготовки.

- Прочность и однородность заготовки.

- Требуется отделка.

- Требуемая точность.

- Мощность и жесткость станка, удерживающего устройства и оснастки.

Подача на зуб — это количество материала, которое должно быть удалено каждым зубом фрезы по мере его вращения и продвижения в работу.

По мере того, как заготовка продвигается в фрезу, каждый зуб фрезы продвигается в заготовку на одинаковую величину, образуя стружку одинаковой толщины.

Толщина стружки или подача на зуб вместе с количеством зубьев фрезы составляют основу для определения скорости подачи.

Идеальная скорость подачи для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

дюйм/мин = F x N x об/мин

Где:

- IPM = скорость подачи в дюймах в минуту

- F = подача на зуб

- N = количество зубьев

- об/мин = число оборотов в минуту

Например:

Подачи для концевых фрез, используемых в вертикально-фрезерных станках, варьируются от 0,001 до 0,002 дюйма на зуб для фрез очень малого диаметра при обработке стальных заготовок до 0,010 дюйма на зуб для больших фрез при обработке алюминиевых заготовок. Поскольку скорость резания низкоуглеродистой стали составляет 90, число оборотов в минуту для высокоскоростной двухзубой концевой фрезы 3/8 дюйма составляет

Об/мин = CS x 4 / D = 90 x 4 / (3/8) = 360 / 0,375 = 960 об/мин

Для расчета скорости подачи мы выберем 0,002 дюйма на зуб

дюйм/мин = F x N x об/мин = 0,002 x 2 x 960 = 3,84 дюйм/мин

Движение станка, при котором режущий инструмент врезается в поверхность заготовки или вдоль нее, называется подачей.

Количество подачи обычно измеряется в тысячных долях дюйма при резке металла.

Подачи выражаются немного по-разному на разных типах машин.

Сверлильные станки с механической подачей предназначены для продвижения сверла на заданную величину при каждом обороте шпинделя. Если мы настроим машину на подачу на 0,006 дюйма, машина будет подавать 0,006 дюйма на каждый оборот шпинделя. Это выражается как (IPR) дюймов на оборот

Надлежащая практика:

Использование направляющих

Направляющие метчика

являются неотъемлемой частью изготовления удобной и прямой резьбы. При использовании токарного или фрезерного станка метчик уже прямой и центрированный. При выравнивании крана вручную будьте осторожны, так как 9Направляющая 0° намного точнее, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы очень важно использовать масло. Он предотвращает визг сверла, делает рез более гладким, очищает от стружки и предотвращает перегрев сверла и ложи.

Клевание

Сверление помогает предотвратить перегрев и поломку бит при их использовании для сверления или нарезания резьбы. Сверление с просверливанием включает частичное просверливание детали, затем ее отвод для удаления стружки, одновременно позволяя детали остыть. Обычной практикой является поворот рукоятки на полный оборот, а затем на пол-оборота назад. Всякий раз, когда сверло или метчик выворачиваются, удалите как можно больше стружки и добавьте масло на поверхность между сверлом или метчиком и заготовкой.

- Выберите размер сверла из таблицы.

При выборе размера метчика в первую очередь нужно смотреть на эту таблицу.

- При необходимости добавьте фаску к отверстию перед нарезанием резьбы.

Фаски и зенкеры являются дополнительными функциями, которые иногда необходимы для винтов. Для достижения наилучших результатов скорость вращения шпинделя должна быть в пределах от 150 до 250 об/мин.

- Получите направляющую для крана.

Теперь отверстие готово для резьбы. Для этого используйте метчики и направляющие блоки возле ручных фрез. Направляющие блоки будут иметь несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием. - Постучите по ниткам.

Выбейте метчик с помощью воротков. Слегка надавите, повернув ключ на полный оборот, а затем на пол-оборота. Клювайте на нужную глубину. - Завершите кран.

Если метчик не идет дальше или достигнута нужная глубина, сбросьте давление на метчике; он, вероятно, достиг дна. Выньте метчик из отверстия. Дальнейшее нажатие может сломать метчик. Чем меньше кран, тем больше вероятность, что он сломается.

- Нарезание резьбы с механической подачей похоже на нарезание резьбы вручную. Однако вместо нарезания резьбы вручную используйте вертикальную фрезу для нарезания резьбы по заготовке.

- Перед запуском машины переключите мельницу на пониженную передачу.

- Освободите фиксатор пера и переместите пиноль в самое нижнее положение. Это гарантирует наличие достаточного места для врезки на нужную глубину.

- Включите шпиндель ВПЕРЕД и установите скорость шпинделя на 60 об/мин.

- Подайте кран вниз. Когда метчик захватывает шток, он автоматически подается в отверстие.

- Когда нужная глубина достигнута, быстро переключите переключатель направления вращения шпинделя с прямого на обратное. Это изменит направление метчика и удалит его из отверстия. Изменение направления одним движением жидкости предотвратит повреждение резьбового отверстия и метчика.

- Выключите машину.

- Перед уходом очистите резьбовое отверстие, метчик и машину с механической подачей.

- Объясните скорость резания для твердых и мягких материалов.

- Какова скорость резания инструментальной стали и алюминия?

- Рассчитайте скорость вращения концевой фрезы из быстрорежущей стали диаметром ½ дюйма для обработки алюминия.

Всего комментариев: 0