Создатель 3д принтера: История 3д печати

Содержание

История 3д печати

В данном разделе нам хотелось проследить историю развития 3d печати от момента ее появления до сегодняшнего дня, а так же дать прогноз относительно будущего развития технологии.

Первый 3d принтер был изобретен американцем Чарльзом Халом (Charles Hull), он работал по технологии стереолитографии (SLA) патент на технологию был оформлен в 1986 г. Принтер представлял из себя довольно габаритную промышленную установку. Установка «выращивала» трехмерную модель посредством нанесения фотополимеризующегося материала на подвижную платформу. Основой служил заранее смоделированный на компьютере цифровой макет (3д модель). Данный 3d принтер создавал трехмерные объекты, поднимаясь на 0,1-0,2 мм — высоту слоя. Несмотря на то, что первый аппарат обладал множеством минусов, технология получила свое применение. Чарльз Халл так же является со-основателем компании 3dsystems, одного из лидеров мирового производства промышленных 3д принтеров.

Чарльз Халл был не единственным, кто экспериментировал с технологией трехмерной печати, так в 1986 году Карл Декарт (Carl Deckard) изобрел метод селективного лазерного спекания (SLS). Подробнее о методе Вы можете узнать в другой статье, вкратце: лазерный луч спекает порошок (пластик, металл и т.д.), масса порошка при этом подоргевается в рабочей камере до температуры, близкой с температурой плавления. Основой так же служит заранее смоделированный на компьютере цифровой макет (3д модель). После прохождения лазером горизонтального слоя, камера опускается на высоту слоя (как правило 0.1-0.2 мм), масса порошка выравнивается специальным устройством и наноситься новый слой.

Подробнее о методе Вы можете узнать в другой статье, вкратце: лазерный луч спекает порошок (пластик, металл и т.д.), масса порошка при этом подоргевается в рабочей камере до температуры, близкой с температурой плавления. Основой так же служит заранее смоделированный на компьютере цифровой макет (3д модель). После прохождения лазером горизонтального слоя, камера опускается на высоту слоя (как правило 0.1-0.2 мм), масса порошка выравнивается специальным устройством и наноситься новый слой.

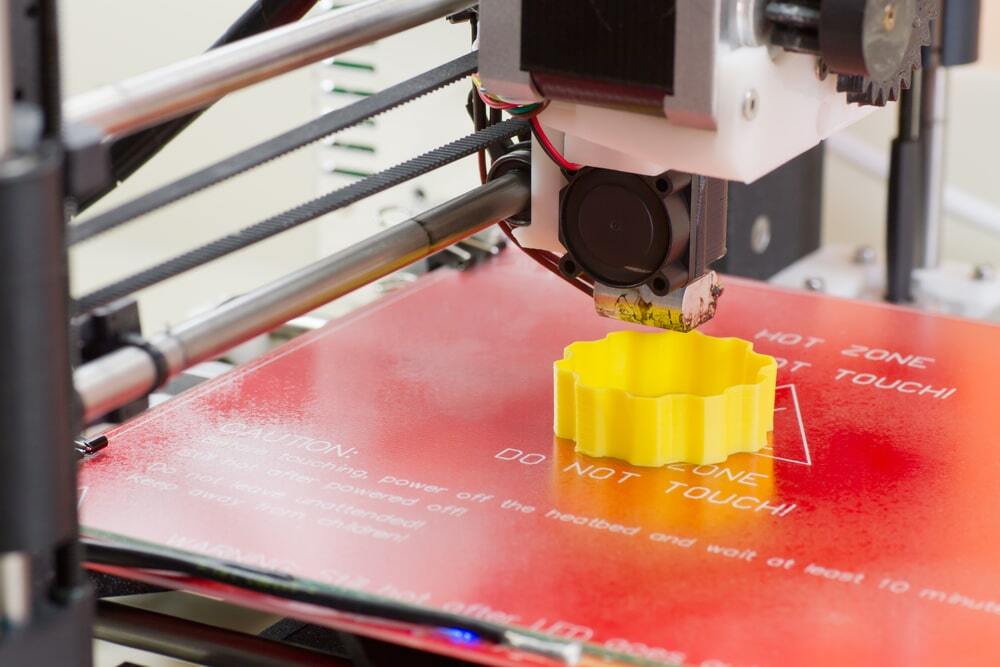

Однако самым известным и распространенным на сегодняшний день методом 3д печати является послойное направление (FDM). Идея технологии принадлежит Скотту Крампу (Scott Crump), патент датируется 1988 годом. Подробнее о методе Вы можете узнать в другой статье, вкратце: из нагретого сопла печатающей головки при помощи шагового двигателя подается материал (как правило пластик), печатающая головка перемещается на линейных направляющих по 1 или двум осям, так же по 1 или 2 осям двигается платформа. Основой движения так же служит 3д модель. Расплавленный пластик укладывается на платформу по установленному контуру, после чего головка или платформа перемещаются и поверх старого накладывается новый слой. Скотт Крамп является одним из основателей компании Stratasys, так же являющейся одним из лидеров в производстве промышленных 3д принтеров.

Основой движения так же служит 3д модель. Расплавленный пластик укладывается на платформу по установленному контуру, после чего головка или платформа перемещаются и поверх старого накладывается новый слой. Скотт Крамп является одним из основателей компании Stratasys, так же являющейся одним из лидеров в производстве промышленных 3д принтеров.

Все описанные выше устройства относились к классу промышленных аппаратов и стоили довольно дорого, так один из первых принтеров 3d Dimension от компании Stratasys 1991 году стоил от 50 до 220 тысяч долларов США (в зависимости от модели и комплектации). Принтеры работающие по технологиям, описанным выше стоили еще дороже и до самого недавнего времени о данных устройствах было известно лишь узкому кругу заинтересованных специалистов.

Все начало меняться с 2006 года, когда был основан проект RepRap (от англ Replicating Rapid Prototyper — само-воспроизводящийся механизм для быстрого изготовления прототипов), имеющий своей целью создание само-копирующего устройства, которым являлся 3д принтер, работающий по технологии FDM (послойное наплавление). Только в отличие от дорогостоящих промышленных аппаратов он был похож на неказистое изобретение из подручных средств. Рамой служат металлические валы, они же служат направляющими для печатающей головки. которой управляют простые шаговые двигатели. Программное обеспечение имеет открытый код. Почти все соединяющие детали печатаются из пластика на самом 3д принтере. Данная идея зародилась в среде Английский ученых и ставила своей целью распространение доступных аддитивных технологий, чтобы пользователи могли, скачивая 3д модели в сети интернет, создавать необходимые изделия, максимально сокращая таким образом производственную цепочку.

Только в отличие от дорогостоящих промышленных аппаратов он был похож на неказистое изобретение из подручных средств. Рамой служат металлические валы, они же служат направляющими для печатающей головки. которой управляют простые шаговые двигатели. Программное обеспечение имеет открытый код. Почти все соединяющие детали печатаются из пластика на самом 3д принтере. Данная идея зародилась в среде Английский ученых и ставила своей целью распространение доступных аддитивных технологий, чтобы пользователи могли, скачивая 3д модели в сети интернет, создавать необходимые изделия, максимально сокращая таким образом производственную цепочку.

Оставив в стороне идеалогическую составляющую, сообществу (существующему и развивающемуся по сей день) удалось создать доступный «обычному человеку» 3d принтер. Так набор непечатанных деталей может стоить в районе пары сотен долларов США а готовый аппарат от 500 долларов. И пусть эти устройства выглядели неказисто и существенно уступали по качеству промышленным аналогам, все это доло невероятный толчок для развития технологии 3д печати.

По мере развития проекта RepRap, начали появляться 3d принтеры, взявшие за основу заложенную движением базу в техническом и, иногда, идеалогическом плане (например приверженность концепции открытого кода — OpenSource). Компании, производившие принетры старались сделать их более качественными как в плане рабочих характеристик, так и в плане дизайна и user experience. Первые принтеры RepRap нельзя назвать комерческим продуктом, так как управлять им не так уж просто (а собрать тем более) а добиться стабильных результатов работы получается не всегда. Тем не менее компании старались сократить более чем существенный разрыв в качестве, по возможности оставляя существенный разрыв в стоимости.

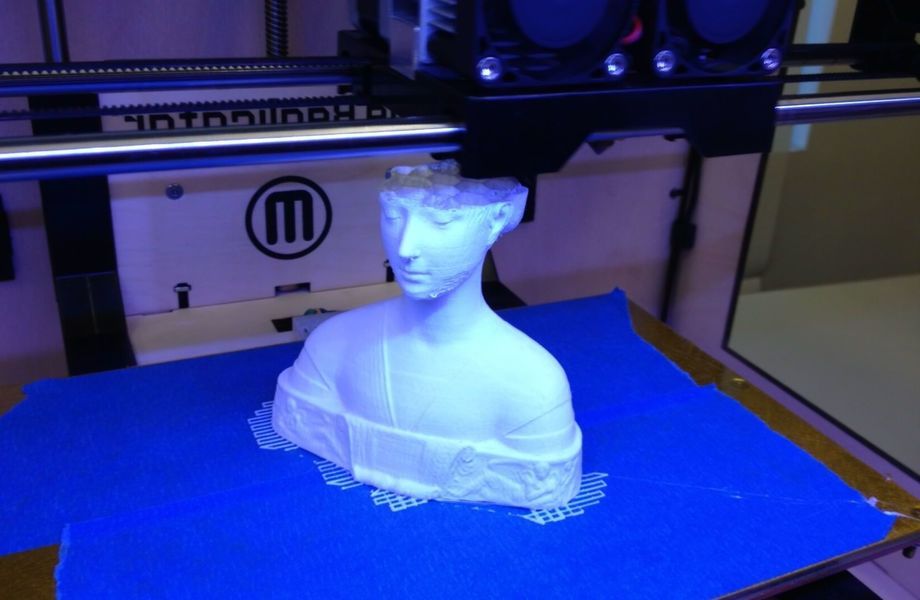

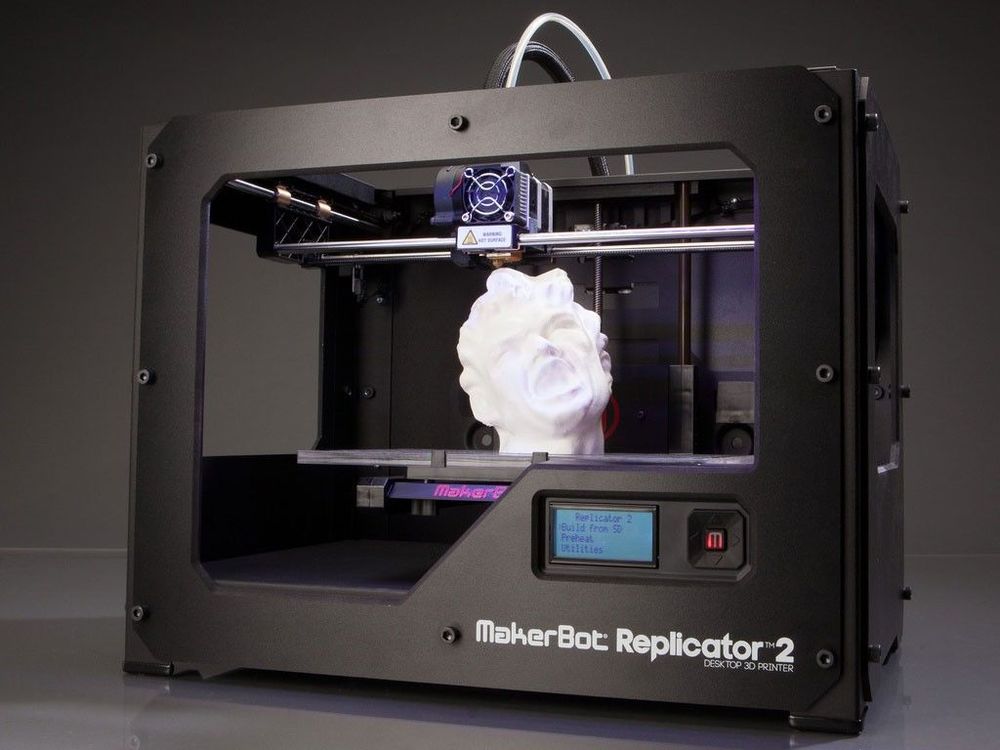

Здесь стоит в первую очередь упомянуть о компании MakerBot, начавшейся как startup, взявшей за основу идеи RepRap и мало по малу превратившие их в продукт нового качества.

Их флагманским продуктом (и по нашему мнению лучшим по сей день) остается 3д принтер MakerBot Replicator 2. Модель была выпущена в 2012 г. и позже снята с производства, однако по сей день остается одной из самых популярных моделей 3д принтеров «персонального» сегмента (по данным 3dhubs). Слово «персональный» взято в скобки по причине, что данный принтер, со стоимостью на момент выпуска 2200 долларов США, в основном использовался (и используется) для бизнес целей, однако попадает в персональный сегмент по причине своей стоимости. Данная модель отличается от своих прородителей (RepRap), являясь, по сути, законченным комерческим продуктом. Производители отказались от концепции OpenSourse, закрыв все источники и коды ПО.

Модель была выпущена в 2012 г. и позже снята с производства, однако по сей день остается одной из самых популярных моделей 3д принтеров «персонального» сегмента (по данным 3dhubs). Слово «персональный» взято в скобки по причине, что данный принтер, со стоимостью на момент выпуска 2200 долларов США, в основном использовался (и используется) для бизнес целей, однако попадает в персональный сегмент по причине своей стоимости. Данная модель отличается от своих прородителей (RepRap), являясь, по сути, законченным комерческим продуктом. Производители отказались от концепции OpenSourse, закрыв все источники и коды ПО.

Паралельно с выпуском техники компания активно развивала ресурс Thingiverse, содержащий множество моделей для 3d печати, доступных для скачивания бесплатно. В период работы над первым принтером и в дальнейшем сообщество сильно помогало компании, тестируя продукт и предлагая различные апгрейды. После выпуска модели Replicator 2 (и закрытии разработок), ситуация изменилась. Подробнее о истории компании MakerBot а так же других компаний и людей, связанных с 3d печатью, вы можете узнать, посмотрев фильм Print the legend.

Подробнее о истории компании MakerBot а так же других компаний и людей, связанных с 3d печатью, вы можете узнать, посмотрев фильм Print the legend.

В этом фильме также освещается история компании Formlabs, одной из первых начавшей производство доступного 3д принтера, работающего по технологии SLA (стререолитография). Компания собирала средства на первую модель FORM 1 посредством краудфандинга, столкнулась с трудностями производства, но в итоге выпустила доступный и производительный 3д принтер, сократив разрыв в качестве, описанный выше.

И хотя описанные выше 3д принтеры были далеки от совершенства, они положили начало развитию досутпной техники для трехмерной печати, которое происходит и по сей день. В настоящий момент качетсов принтеров технологий FDM и SLA повышается, однако существенного снижения цены уже не происходит, скорее она наоборот немного растет. Наряду с FDM и SLA множество компаний ведет разработки в области спекания порошков (SLS), а так же печати металлом. Несмотря на то, что такие принтеры доступными не назовешь, цена их значительно ниже, в сравнении с аналогами из профессионального сегмента. Стоит так же отметить, развитие линейки материалов, помимо стандартный ABS и PLA пластиков, сегодня используется множество различных материалов, включая нейлон, карбон и другие прочные и тугоплавкие материалы.

Несмотря на то, что такие принтеры доступными не назовешь, цена их значительно ниже, в сравнении с аналогами из профессионального сегмента. Стоит так же отметить, развитие линейки материалов, помимо стандартный ABS и PLA пластиков, сегодня используется множество различных материалов, включая нейлон, карбон и другие прочные и тугоплавкие материалы.

3d принтеры персонального сегмента сегодняшнего дня сильно приблизились к профессиональным устройствам, развитие которых так же не останавливается. Помимо компаний «основателей» технологии (Stratasys, 3dsystems) появилось множество небольших компаний, специализирующихся на промышленных технологиях 3d печати (в частности металлом). 3д печать так же привлекает к себе внимание крупных корпораций, которые с разной степенью успешности стремяться занять свое место на растущем рынке. Здесь стоит выделить компанию HP, которая не так давно выпустила модель HP Jet Fusion 3D 4200 завоевавшую популярность среди профессионалов 3d печати (по состоянии на 2018 г. держится в верхней части рейтинга профессиональных 3д принтеров в ежеквартальных отчетах портала 3dhubs).

держится в верхней части рейтинга профессиональных 3д принтеров в ежеквартальных отчетах портала 3dhubs).

Однако технологии 3д печати развиваются не только в ширь, но и вглубь. Одним из главных недостатков трехмерной печати, по сравнению с другими методами производства, является низкая скорость создания моделей. Существенным движением вперед в плане ускорения 3д печати стало изобретение технологии CLIP компанией CARBON, работающие по этой технологии принтеры компании могут производить модели в 100 раз быстрее по сравнению с классической технологией SLA.

Так же постоянно происходит расширение линейки, свойств и качества материалов и постобработки изделий. Все это ускоряет переход к использованию 3d принтеров именно в производстве, а не только как аппаратов для прототипирования. Сегодня многие крупные и не только компании и организации тесно используют 3д принтер в своей производственной цепочке: начиная от производителей потребительский товаров NIKE и PUMA и заканчивая BOEING и SPACE X (последняя печатает части двигателей для своих ракет, которые не возможно было изготовить никаким другим образом).

Помимо «классической» области применения 3д печати, сегодня все чаще можно видеть новости о том, как на 3d принтере напечатали дом или какой-нибудь орган (а точнее его маленькую часть) из био-материала. И это действительно так, несколько компаний по всему миру тестируют или уже частично применяют 3д печати в строительстве зданий и сооружений. В основном это касается контурной заливки стен (похоже на метод FDM) специальной композитной бетонной смесью. А в Амстердаме существует проект 3д печатного моста и этот список будет только расширяться со временем, так как применение 3d печати в строительстве способно существенно сократить издержки и увеличить скорость работ на определенных этапах.

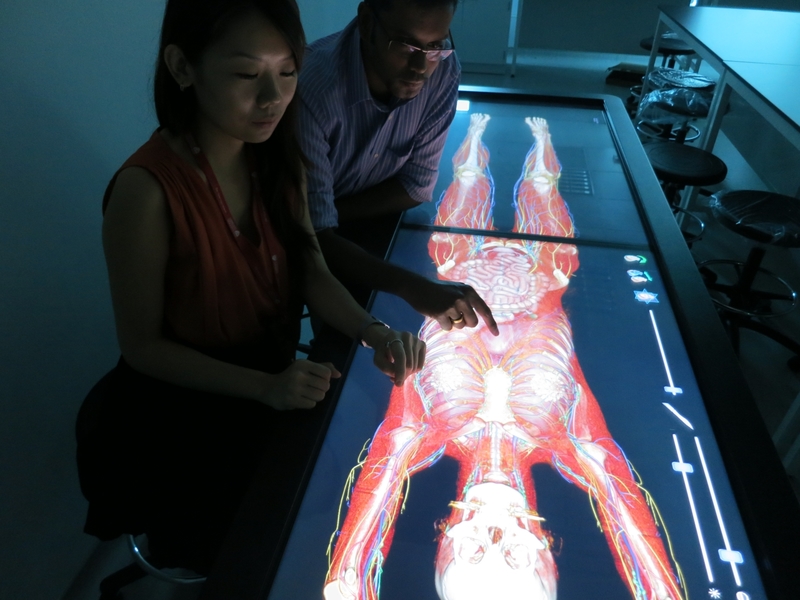

Касаемо медицины, здесь 3д печать так же находит применение, однако в настоящий момент это не печать органов, а скорее применение технологии в протезировании (самого различного толка) и замещении костей. Так же технологии 3d печати широко используется в стоматологии (технология SLA). Касательно печати органов, это пока далеко в будущем, в настоящий момент био-3д принтеры это экспериментальные установки на ранних стадиях, успехи которых ограничиваются печатью нескольких ограниченно-жизнеспособных клеток.

Заглядывая в будущее, можно с уверенностью сказать, что технологии трехмерной печати будут расширяться как в ширь так и вглубь, совершенствуя технологии, ускоряя процессы, качество и улучшая свойства материалов. 3д принтеры все больше будут замещать старые методы в производственных цепочках различного масштаба, а мировое производство, благодаря этому, будет двигаться к схеме работы «по требованию» (on demand) увеличивая степень кастомизации изделий. Возможно, когда нибудь, 3д принтеры будут широко применяться и на бытовом уровне для производства необходимых вещей (мечта и цель движения RepRap), однако для этого необходимо не только развитие технологии, но и смена парадигмы общественного мышления, а так же развитие мощной экосистемы проектирования (3д моделирования) изделий (о чем очень часто забывают).

3d печать домов (и прочих сооружений), без сомнения так же будет развиваться, сокращая издержки и сроки производства, что вместе с освоением новых подходов в архитектуре и городском планировании (таких как модульное строительство и метод prefabricated), придаст ощутимый импульс к развитию индустрии в целом.

Биологические 3d принтеры будут выступать важным инструментом в научных исследованиях. Тем не менее, до их появления в больницах и клиниках, где они будут печатать новые органы, еще очень и очень далеко (фактически это научная фантастика).

Краткая история появления 3D-печати / Хабр

3D печать появилась на свет 40 лет назад и открыла потрясающие возможности для создания различных моделей в прототипировании, стоматологии, мелкосерийном производстве, кастомизированных продуктов, миниатюр, скульптур, макетов и многого другого.

Кто же изобрел 3D-принтер? Какая технология 3D-печати была сначала? И что напечатали на 3D-принтере первым делом? Приоткроем завесу тайны над огромным количеством интересных фактов и историй о появлении технологии.

Итак, как все начиналось…

Этап 1: Рождение идеи

Доктор Хидео Кодама, создатель системы быстрого прототипирования (1980 г.)

Доктор муниципального промышленного исследовательского института в Нагоя, Хидео Кодама, подал заявку на регистрацию патента на устройство, которое с помощью УФ-засветки послойно формировало жесткий объект из фотополимерной смолы.

По сути, он описал современный фотополимерный принтер, однако не смог в течение года, как того требовало патентное право, предоставить необходимые данные для регистрации патента и забросил идею. Тем не менее, во многих источниках именно его называют изобретателем технологии 3D-печати.

В 1983 году трое инженеров — Ален Ле Мехо, Оливье де Витт и Жан-Клод Андрэ из французского национального центра научных исследований, в попытке создать то, что они называли «фрактальным объектом», пришли к идее использования лазера и мономера, который под воздействием лазера превращался в полимер. Заявку на патент они подали за 3 недели до американца Чака Хала. Первым объектом, созданным на аппарате, стала винтовая лестница. Технологию инженеры назвали стереолитографией, а патент был одобрен только в 1986 году. Благодаря им самый известный формат файла для 3D-печати и называется STL (от англ. stereolithography). К сожалению, институт не разглядел перспектив в изобретении и его коммерциализации, и патент не был использован для создания конечного продукта.

Чак Халл, создатель лазерной стереолитографии SLA

В тоже самое время Чак Халл работал в компании, которая делала покрытия для столешниц и мебели при помощи ультрафиолетовых ламп. Производство небольших пластмассовых деталей для прототипирования новых конструкций изделий занимало до двух месяцев. Чаку пришла в голову идея ускорить этот процесс совместив УФ технологию и размещение тонкого пластика послойно. В компании ему выделили небольшую лабораторию для экспериментов, где он работал по вечерам и выходным. В качестве материала Чак использовал затвердевающие под воздействием ультрафиолета фотополимеры на акриловой основе. Однажды ночью после месяцев экспериментов он смог наконец напечатать образец и был настолько окрылен удачей, что пошел домой пешком. Чак показал свое изобретение жене. Это была чашечка для промывки глаза, больше похожая на чашу для причастия, по мнению жены. Она и считается официально первой 3D-печатной моделью в мире и по-прежнему хранится в семье Халл, а после их смерти будет передана в Смитсоновский научно-исследовательский институт в Вашингтоне.

Чашечка Халла

Чак Халл подал патентную заявку 8 августа 1984, и 11 марта 1986 года она была одобрена. Изобретение получило название «Аппарат для создания трехмерных объектов с помощью стереолитографии». Чак основал свою компанию — 3D Systems, и в 1988 году выпустил на рынок первый коммерческий 3D-принтер – модель SL1.

Карл Декард и Джо Биман (справа), изобретатели SLS 3D-печати (1987 г.)

Еще один новый способ 3D-печати появился примерно в то же время, что и SLA-печать. Это селективное лазерное спекание SLS, при котором лазер используется для превращения сыпучего порошка (вместо смолы) в твердый материал. Разработкой занимались Карл Декард, молодой студент бакалавриата в Техасском университете в Остине, и его преподаватель, профессор, доктор Джо Биман. Причем идея принадлежала Карлу. В 1987 году они вместе основали корпорацию Desk Top Manufacturing (DTM) Corp. Однако пройдет еще не менее 20 лет, пока SLS 3D-печать станет коммерчески доступной потребителю. В 2001 году компанию выкупил Чака Халл, 3D Systems.

В 2001 году компанию выкупил Чака Халл, 3D Systems.

Скотт Крамп, разработчик FDM способа 3D-печати (1988 г.)

Удивительно, но более простой и дешевый способ 3D-печати — FDM (Fused Deposition Modelling) был создан после SLA и SLS, в 1988 году. Его автором стал авиационный инженер Скотт Крамп. Крамп искал простой способ создания игрушечной лягушки для своей дочери и использовал горячий клеевой пистолет: расплавил пластик и разлил его по слоям. Так родилась идея FDM 3D-печати, технологии послойного наплавления пластикой нити. Крамп запатентовал новую идею и стал соучредителем Stratasys вместе со своей женой Лизой Крамп в 1989 году. В 1992 году они выпустили на рынок свой первый серийный продукт — Stratasys 3D Modeler.

Этап 2: 3D-печать становится доступной

Первые создаваемые 3D Systems и Stratasys агрегаты были громоздкими и дорогостоящими. Стоимость одного составляла сотни тысяч долларов, и использовать их могли только крупнейшие компании автомобильной и аэрокосмической отрасли. Принтеры имели массу ограничений и не могли широко применяться. Развитие технологии шло очень медленно. Спустя 20 лет, в 2005 году появился проект RepRap (Replicating Rapid Prototyper) — самовоспроизводящийся механизм для быстрого изготовления прототипов.

Принтеры имели массу ограничений и не могли широко применяться. Развитие технологии шло очень медленно. Спустя 20 лет, в 2005 году появился проект RepRap (Replicating Rapid Prototyper) — самовоспроизводящийся механизм для быстрого изготовления прототипов.

Его идейным вдохновителем был доктор Эдриан Бауэр из Университета Бата в Великобритании. Целью проекта было «самокопирование», воспроизведение компонентов самих 3D-принтеров. На фотографии все пластиковые детали «ребенка» напечатаны на «родителе». Но фактически группа энтузиастов во главе с Эдрианом смогла наконец создать бюджетный 3D-принтер для домашнего или офисного использования.

Идею быстро подхватили трое техногиков из Нью-Йорка и открыли компанию по производству настольных FDM принтеров — MakerBot. Этот и стало вторым поворотным моментом в современной истории 3D-печати.

Параллельно шли разработки других технологий. Среди них можно выделить биопринтинг. Томас Боланд из Клемсонского Университета запатентовал использование струйной печати для 3D-печати живых клеток, что сделало возможным печать человеческих органов в будущем. Исследования в этой области ведут десятки компаний по всему миру.

Исследования в этой области ведут десятки компаний по всему миру.

Еще одним важным способом применения новой технологи стало создание протезов, сначала обычных, а потом и бионических. В 2008 году первый напечатанный протез был успешно трансплантирован пациенту и позволил ему вернуться к нормальному образу жизни.

Еще одним важным этапом стало появление в сети Интернет файлов печати с открытым исходным кодом. Сайты www.thingiverse.com, www.myminifactory.com и многие другие, содержат как бесплатные, так и платные файлы для 3D-печати. Пользователи делятся моделями в интернете и печатают их самостоятельно.

Этап 3: 3D печать сегодня

В последние годы 3D-печать стала доступна массовому потребителю: цены на принтеры значительно сократились, а их использование стало удобнее. Фотополимерные 3D-принтеры печатают детализированные модели с высокой точностью и разрешением. Количество пользователей растет в том числе за счет огромного сообщества энтузиастов, готовых прийти на помощь новичкам. Этому способствует и наличие готовых файлов для 3D-печати и доступность программного обеспечение для создания моделей.

Этому способствует и наличие готовых файлов для 3D-печати и доступность программного обеспечение для создания моделей.

3D-печать становится уже стандартным решением в таких отраслях как стоматология, ювелирное дело, ортопедия, в других отраслях внедрение идет полным ходом. Перспективы бесконечны — от строительства домов до нейрохирургии, от печати шоколадом до печати металлом.

Александр Корнвейц,

Эксперт в области аддитивных технологий, основатель и генеральный директор компании «Цветной мир»

3D-принтер Flashforge Creator Pro

Creator Pro

Благодаря технологии с открытым исходным кодом оригинальный Creator зарекомендовал себя как точный и высококачественный 3D-принтер. Благодаря значительному усовершенствованию, основанному на этой проверенной и очень популярной оригинальной модели, Creator Pro выводит точность и качество печати на новый уровень, а также предоставляет больше возможностей. Он лучше всего подходит для энтузиастов и производителей.

КУПИТЬ

Полностью закрытый корпус

Прямой экструдер

Охлаждающий вентилятор

230*150*140(мм)Сборочный объем

120℃ Нагревательная рабочая плита

Открытый исходный код

Открытый исходный код создает больше возможностей 9 0003

Creator Pro — простой 3D-принтер. на основе технологии с открытым исходным кодом. Это позволяет гибко обновлять и модифицировать. Между тем, вы можете выбрать свое любимое программное обеспечение, например FlashPrint, Simplify3D, Cura и другие.

6,5 мм нагревательный алюминиевый корпус

9Пластина 0002 обеспечивает высокое качество печати

Рабочая пластина Creator Pro изготовлена из того же сорта алюминия, который используется в аэрокосмической промышленности, и имеет толщину 6,5 мм. Этот высококачественный алюминий всегда может оставаться ровным, даже после длительного воздействия высоких температур. И да, его можно нагревать до нужной температуры разными филаментами. В то же время обеспечивает надежные и качественные печатные эффекты.

В то же время обеспечивает надежные и качественные печатные эффекты.

Рабочий объем

Запатентованная конструкция сопла

Благодаря запатентованной конструкции сопла загрузка нити происходит плавно и стабильно, и она подходит для большинства популярных нитей для печати на рынке. Боковая часть оснащена турбовентилятором для подачи воздуха, который может эффективно улучшить эффект моделирования. Являясь экспертом в двухцветной печати и печати с двойной нитью.

Двухцветная печать

КУПИТЬ

Гладкие внешние ручки

Безопаснее и удобнее

Гладкие ручки вместо ручек с отверстиями. Эта новая структура дает вам больше комфорта и безопасности, когда вы пытаетесь переместить его из одного места в другое.

Поддержка различных материалов

Не только ABS и PLA, но и широкий спектр материалов.

Creator Pro поставляется с запатентованным двойным экструдером. Это позволяет печатать основную часть нитью ABS, а поддерживающие структуры — растворимой нитью, которую можно расплавить в лимонной ванне. И это обеспечивает прочное заполнение деликатных выступов и объектов с внутренними движущимися частями. Кроме того, его можно настроить для печати широким спектром специальных материалов, таких как гибкая нить и композитные нити, такие как woodFill, CopperFill и латуньFill.

И это обеспечивает прочное заполнение деликатных выступов и объектов с внутренними движущимися частями. Кроме того, его можно настроить для печати широким спектром специальных материалов, таких как гибкая нить и композитные нити, такие как woodFill, CopperFill и латуньFill.

Вентиляционная среда способствует печати PLA с высоким качеством

Полностью закрытый тип подходит для печати ABS и позволит вам просматривать и управлять им с легкостью.

Спецификация

Печать

- Экструдер Количество 2

- Диаметр сопла 0,4 мм

- Максимальная температура экструдера 240 ℃ (464 ℉)

- Скорость печати 30–100 мм/с

- Максимальная температура платформы 120 ℃ (248 ℉)

- Совместимость нитей PLA, TPU95A, ABS, PETG

- Диаметр нити 1,75 мм (0,069 дюйма)

- Объем печати 227*148*150 мм (8,9*5,8*5,9 дюйма)

- Толщина слоя 0,1–0,4 мм

- Точность печати ±0,2 мм

Механические характеристики и размеры

- Размеры принтера 526*360*403 мм (20,7*14,2*15,9 дюйма)

- Экран ЖК-экран

- Масса нетто 14,8 кг (32,63 фунта)

- Вес брутто 21,5 кг (47,4 фунта)

- Катушка внешняя

- Шум при работе 50 дБ

- Рабочая среда 15-30 ℃ (59-86 ℉)

Электрика

- Потребляемая мощность 100–240 В переменного тока, 47–63 Гц

- Мощность 320 Вт

- Выходная мощность 24 В, 13,3 А

- Соединительный USB-кабель, SD-карта

Программное обеспечение

- Программное обеспечение FlashPrint

- Формат ввода файлов Файлы 3MF / STL / OBJ / FPP / BMP / PNG / JPG / JPEG

- Формат выходного файла Файлы X3G

КУПИТЬ СЕЙЧАС

Обзор FlashForge Creator Pro 2022

3. 9

9

См. цену

3D-принтеры обычно не самые дешевые продукты, а это значит, что важно найти тот, который действительно стоит ваших с трудом заработанных денег. Сегодня мы рассмотрим FlashForge Creator Pro — среднебюджетный принтер, который является преемником любимого фанатами FlashForge Creator. Является ли Pro улучшением или вы должны придерживаться классики? Читай дальше что бы узнать.

| Диаметр нити | 1,75 мм |

| Экструдеры | 2 |

| Поддерживаемые материалы | PLA, ABS, PVA |

| Возможности подключения | USB, SD карта |

| Скорость печати | 100 мм/с |

| Объем сборки | 225 мм x 145 мм x 150 мм |

СодержаниеПоказать

Дизайн

Прежде всего следует отметить, что Creator Pro является закрытым устройством. Таким образом, ему не хватает сырого строительного объема более открытых моделей, но он гарантирует, что вы всегда сможете поддерживать постоянную температуру. Кроме того, это устраняет необходимость в постоянной вентиляции во время процесса печати.

Таким образом, ему не хватает сырого строительного объема более открытых моделей, но он гарантирует, что вы всегда сможете поддерживать постоянную температуру. Кроме того, это устраняет необходимость в постоянной вентиляции во время процесса печати.

Также стоит отметить, что данная модель поставляется в полностью собранном виде. Кроме того, он может похвастаться универсальным блоком питания, поэтому независимо от того, в какой стране вы находитесь, вы можете рассчитывать на его работу по назначению. Вместо того, чтобы быть полностью вертикальными, элементы управления теперь расположены под углом 45 ° — небольшое прикосновение, но, тем не менее, полезное.

Если у оригинального Creator был деревянный корпус, то этот почти полностью сделан из жаропрочного металла. В качестве бонуса передняя дверца открывается почти на 180°, что позволяет легко удалять все отпечатки, кроме самых крупных.

Печать

FlashForge Creator Pro поставляется с двумя экструдерами, так что вы можете печатать поддерживающие конструкции или даже два материала разного цвета одновременно. А еще лучше, потому что этот принтер поддерживает нити PVA, вам даже не нужно иметь отщелкивающиеся опоры. Просто замочите готовую модель в воде, и все готово.

А еще лучше, потому что этот принтер поддерживает нити PVA, вам даже не нужно иметь отщелкивающиеся опоры. Просто замочите готовую модель в воде, и все готово.

Тем не менее, Creator Pro не поддерживает огромное количество нитей. Помимо PVA, вы ограничены PLA и ABS. Не поймите нас неправильно — это хорошо для людей, плохо знакомых с печатью или случайных принтеров, но если вы серьезно относитесь к экспериментам с этой технологией, вам понадобится что-то с более широким спектром поддерживаемых материалов.

Разрешение слоя можно установить в диапазоне от 100 до 500 микрон. Однако даже при самых высоких настройках мы обнаружили, что маленькие объекты часто имеют неровные края или другие дефекты. Таким образом, Creator Pro лучше подходит для создания средних или крупных объектов.

Особенности

В этом принтере используется алюминиевая рабочая пластина толщиной 6,3 мм. Он термостойкий и не деформируется даже при длительном воздействии тепла. Конечно, вы можете нагреть его до любой температуры (до 130°C), но мы рекомендуем около 90°C, чтобы материалы не прилипали.

К сожалению, автоматическое выравнивание печатной платформы невозможно. Это не большая проблема, это просто означает несколько минут дополнительной подготовительной работы всякий раз, когда вы хотите напечатать. Это может показаться немного сложным для новичков, но как только вы освоитесь, это действительно не имеет большого значения.

Хотя эта модель не поддерживает стандартное подключение WiFi, эту функцию можно добавить с помощью SD-карты WiFi. Однако он поддерживает печать с USB-накопителей или SD-карт, так что у вас все еще есть наиболее распространенные варианты на выбор.

Стоимость

FlashForge Creator Pro стоит около 900 долларов США, или вы можете добавить копию Simplify3D за дополнительные 30 долларов США. Учитывая, что это программное обеспечение продается по цене около 150 долларов, это довольно хорошая сделка. Если вы покупаете два принтера одновременно, вы можете получить это программное обеспечение бесплатно, но без дополнительной скидки оно того не стоит.

Средняя цена для такого принтера среднего уровня. Несмотря на то, что он поставляется в виде предварительно собранного блока, все жизненно важные детали, такие как экструдеры, при желании можно снять и заменить. На самом деле, затраты на техническое обслуживание не должны быть слишком высокими, если вы заботитесь о компонентах. Конечно, это зависит от того, сколько нити вы используете!

Поддержка

Хотя инструкции, прилагаемые к этой модели, оставляют желать лучшего, FlashForge предоставляет подробную документацию, руководства по устранению неполадок и советы на своем веб-сайте. Есть даже учебные пособия для людей, которые никогда раньше не пользовались 3D-принтером, и это приятно видеть.

Компания предлагает 30-дневную гарантию возврата денег, а также гарантированный ответ на другие вопросы поддержки клиентов в течение восьми часов. Это неплохо, но есть довольно существенный недостаток.

Гарантия на этот продукт составляет один год, но есть несколько условий.

Всего комментариев: 0