Пбт пластик: ABS, PBT, POM – GeekBoards

Содержание

ABS, PBT, POM – GeekBoards

Какой компонент мехнической клавиатуры самый узнаваемый? Конечно же клавиши! Их ещё называют колпачками или кейкапами (keycaps), если вам так угодно. Именно они первыми бросаются в глаза, когда смотришь на клавиатуру, поэтому большинство кастомизаций начинается с них. Помимо интересного внешнего вида кейкапы влияют на тактильные ощущения ваших пальчиков (за счет разной текстуры поверхности) и на звучок при печати. Например, клавиши из плотного пластика сделают звук более глухим, в то время как клавиши из тонкого ABS пластика – более звонким. Кому тишина, а кому клац-клац-клац.

Кейкапы могут делать даже из дерева, силикона или металла, однако подавляющее большинство производится из нескольких основных видов пластика, каждый из которых имеет свои достоинства, недостатки и трудновыговариваемые названия. Давайте же рассмотрим их.

ABS (АкрилонитрилБутадиенСтирол)

Это самый популярный материал изготовления клавиш для механических клавиатур. Они замечательно плавятся при достаточно низкой температуре (около 105°C), благодаря чему их относительно легко и дешево производить. Кейкапы из ABS также подвержены воздействию ультрафиолетовых лучей: они могут желтеть или даже разрушаться. Их лучше не оставлять загорать на солнышке. Текстура у таких клавиш слабовыраженна, на ощупь они ровные и скользкие, прямо как детальки из лего.

Они замечательно плавятся при достаточно низкой температуре (около 105°C), благодаря чему их относительно легко и дешево производить. Кейкапы из ABS также подвержены воздействию ультрафиолетовых лучей: они могут желтеть или даже разрушаться. Их лучше не оставлять загорать на солнышке. Текстура у таких клавиш слабовыраженна, на ощупь они ровные и скользкие, прямо как детальки из лего.

Поверхность клавиш ABS можно сделать шероховатой и приятной на ощупь, однако это их не спасёт: спустя некоторое время текстура сотрется, и клавиши все равно станут блестящими, как лысина Ванпанчмена. Именно фиговая устойчивость к стиранию является самым сильным аргументом против клавиш из ABS – со временем они становятся блестящими в тех местах, на которые чаще всего жмякают.

Клавиши из ABS при бодрой печати со временем «полируются» пальцами, из-за чего появляется противный блеск на клавишах. Возможно, однажды вы даже увидите в них своё отражение.

Пример противного блеска

PBT (ПолиБутиленТерефталат)

Более жесткий и тяжелый материал, не столь популярный из-за более кусачей цены. Им могут похвастаться клавиатуры подороже, либо кастомные наборы клавиш. Поверхность клавиш из PBT традиционно обладает легкой «шершавостью». Ультрафиолетовый загар их не пугает, но ещё круче то, что в отличие от ABS они практически не стираются. В последнее время PBT-клавиши все чаще устанавливаются в серийном производстве. Из представителей: Leopold, Ducky, Vortex, Mistel, Varmilo.

Им могут похвастаться клавиатуры подороже, либо кастомные наборы клавиш. Поверхность клавиш из PBT традиционно обладает легкой «шершавостью». Ультрафиолетовый загар их не пугает, но ещё круче то, что в отличие от ABS они практически не стираются. В последнее время PBT-клавиши все чаще устанавливаются в серийном производстве. Из представителей: Leopold, Ducky, Vortex, Mistel, Varmilo.

POM (ПолиОксиМетилен)

Еще менее популярный материал, чем PBT. Сегодня этот пластик редко используют в серийном производстве клавиатур, ведь он значительно дороже ABS. Как и PBT, он жесткий, прочный, тяжёлый, не боится воздействия окружающей среды, не становится блестящим со временем. Словом, настоящий герой. На ощупь же POM-клавиши гладкие, как ABS (в отличие от PBT). Из примеров: Noppoo Choc Mini.

Пластик на основе ПБТ упростит процесс окрашивания автокомпонентов

3 сен 2019

704

- Материалы

Новый материал придаёт деталям повышенную устойчивость к механическим деформациям

Специализированные составы на основе полибутилентерефталата (ПБТ) могут быть экономически выгодной альтернативой высокопроизводительным термопластам при производстве клапанов для заливной горловины. Это видно, например, в новой Skoda Scala, крышка топливного бака которой выполнена из нового материала от Lanxess.

Это видно, например, в новой Skoda Scala, крышка топливного бака которой выполнена из нового материала от Lanxess.

Соединению ПБТ было отдано предпочтение перед смесью полифениленового эфира и полиамида (ППЭ + ПА). Этот материал дешевле и демонстрирует сопоставимые характеристики, когда речь идёт о качестве поверхности, окрашиваемости и механических свойствах. Кроме того, он подходит для окраски способом электростатического распыления. Он также может быть окрашен онлайн, что означает, что он может проходить все этапы покраски вместе с кузовом автомобиля без каких-либо дополнительных затрат. Это также способствует эффективному и экономичному производству. Компонент пластикового кузова – совместная разработка компаний Skoda, Tier 1, поставщиком запчастей, и Lanxess.

Новый материал был оптимизирован для обеспечения способности окрашивания и адгезии краски. В зависимости от инструмента можно получить гладкие поверхности без некрасивых следов (поверхность класса A). Материал также подходит для электростатической покраски. Что касается адгезии краски, то выполняются стандартные требования OEM (Original Equipment Manufacturer – производитель изначальной комплектации), а именно такие, как те, которые определены в правилах поставки Volkswagen и Daimler. Слои краски прочно прилегают к пластиковой поверхности и могут выдержать обычные испытания на адгезию, такие как испытание сетчатым надрезом по DIN EN ISO 2409 и пароструйное испытание по DIN EN ISO 16925.

Материал также подходит для электростатической покраски. Что касается адгезии краски, то выполняются стандартные требования OEM (Original Equipment Manufacturer – производитель изначальной комплектации), а именно такие, как те, которые определены в правилах поставки Volkswagen и Daimler. Слои краски прочно прилегают к пластиковой поверхности и могут выдержать обычные испытания на адгезию, такие как испытание сетчатым надрезом по DIN EN ISO 2409 и пароструйное испытание по DIN EN ISO 16925.

Материал обладает изотропной усадкой и минимальной склонностью к деформации. Это означает, что крышка топливного бака идеально вписывается в заднее крыло. Это даёт ему преимущество перед полиамидными смесями, которые менее стабильны в размерах из-за склонности полиамида поглощать воду.

Ещё одним преимуществом материала ПБТ является его высокая устойчивость к кратковременным температурам. Температура теплового искажения в соответствии с ISO 75-1, -2 (HDT / B, 0,45 МПа) составляет 165°C, что означает, что крышка топливного бака может выдерживать высокие температуры, возникающие как при нанесении катодного покрытия методом погружения кузова автомобиля, так и при этапе сушки процесса покраски. В результате компонент может проходить через всю линию покраски вместе с кузовом автомобиля. Это помогает сократить расходы при покраске и в логистических процессах. Напротив, минерально-наполненные соединения ПБТ или ПА, которые также используются для изготовления крышек заливной горловины топливного бака, не совместимы с процессами нанесения катодного покрытия методом погружения.

В результате компонент может проходить через всю линию покраски вместе с кузовом автомобиля. Это помогает сократить расходы при покраске и в логистических процессах. Напротив, минерально-наполненные соединения ПБТ или ПА, которые также используются для изготовления крышек заливной горловины топливного бака, не совместимы с процессами нанесения катодного покрытия методом погружения.

Прочность нового соединения ПБТ является ещё одним преимуществом, делающим крышку топливного бака очень устойчивой к механическим деформациям (например, в случае вандализма). Ворам бензина и дизельного топлива будет очень трудно открыть крышку, даже если они применяют силу.

Новый полимер может обрабатываться при более низких температурах, чем смеси (ППЭ + ПА). Его высокая текучесть облегчает реализацию сложных или больших геометрических структур. В дополнение к крышкам также предполагается, что материал будет использоваться для наружных частей кузова, таких как спойлеры и другие компоненты, предназначенные для улучшения аэродинамики автомобиля, а также в крышках для электромобилей и корпусах зеркал.

Plasticstoday.com.

Хотите быть в курсе новостей отрасли переработки пластмасс? Подписывайтесь на наш Telegram канал: t.me/Poly_Pro

Вернуться к событиям отрасли

Полибутилентерефталат (ПБТ) Руководство по материалам и информация о свойствах

Что такое полибутилентерефталат (ПБТ)?

Что такое полибутилентерефталат (ПБТ)?

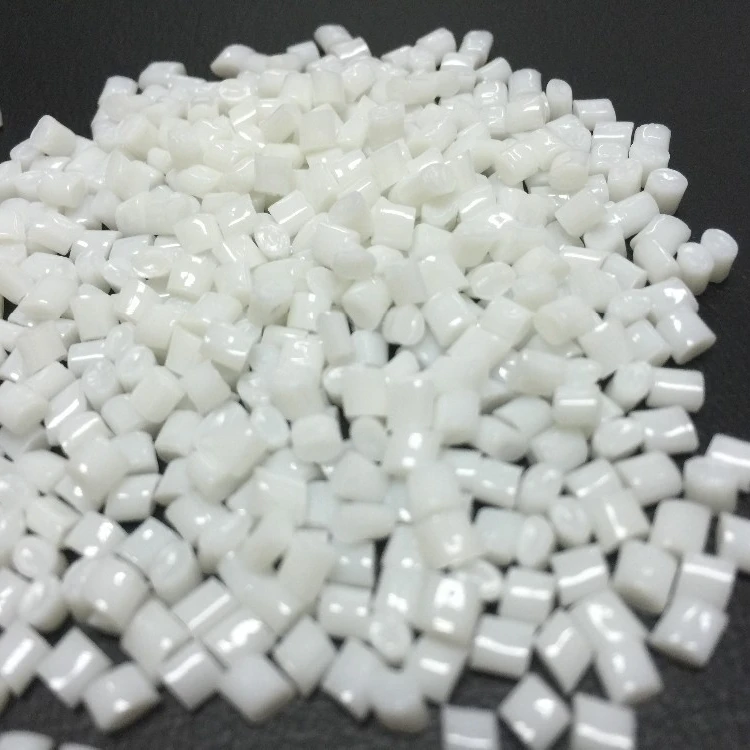

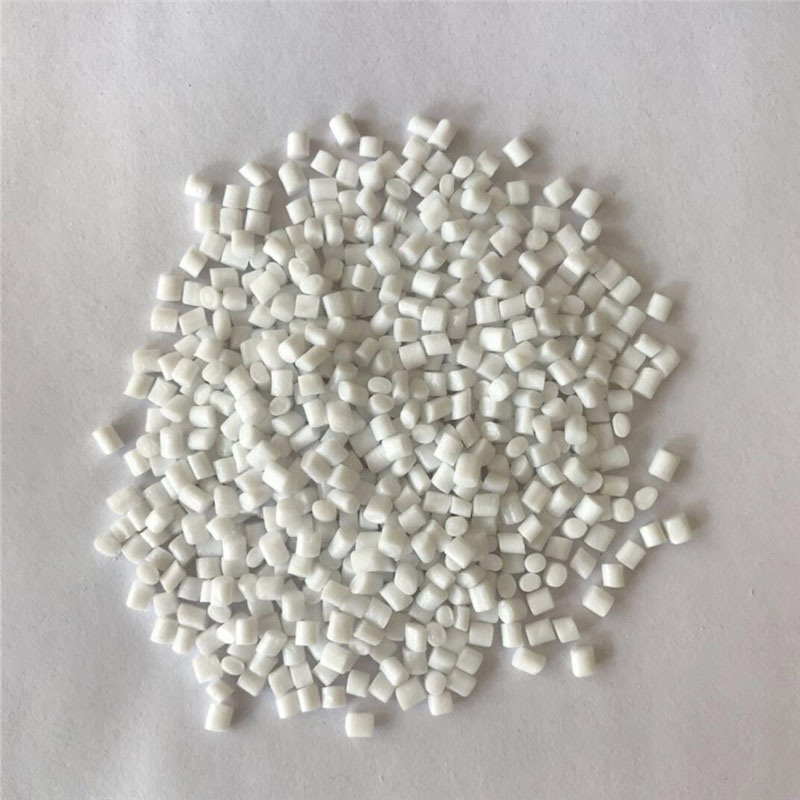

Полибутилентерефталат (ПБТ) представляет собой полукристаллический инженерный термопласт . По свойствам и составу он аналогичен полиэтилентерефталату (ПЭТФ). Он является членом семейства полимеров полиэстер .

ПБТ получают поликонденсацией терефталевой кислоты или диметилтерефталата с 1,4-бутандиолом с использованием специальных катализаторов.

Молекулярная структура полибутилентерефталата

Химическая формула: (C 12 H 12 O 4 ) n

Полибутилентерефталат привлек коммерческий интерес благодаря широкому спектру применения в автомобилестроении, электротехнике и электронике, медицине и многих других областях.

Ассортимент продукции PBT включает широкий спектр марок, которые отлично подходят для литья под давлением. К ним относятся:

- Усиленный

- Заполненный

- Ударопрочный и

- Огнестойкий

Ненаполненные марки ПБТ имеют широкий диапазон вязкости расплава. Это помогает обеспечить широкие возможности обработки в методах литья под давлением и экструзии (от выдувания из расплава волокон ПБТ до производства стержней и плит, волоконно-оптических буферных трубок или вкладышей тормозных тросов).

Огнестойкий полибутилентерефталат и версии со смазкой PBT также доступны как в неармированном, так и в усиленном исполнении. По сравнению с неармированными смолами марки ПБТ, армированные стекловолокном, демонстрируют увеличение прочности и модуля прочности на растяжение, изгиб и сжатие в два-три раза.

Широкое использование PBT также подтверждается многочисленными разрешениями регулирующих органов, имеющими различные марки. К ним относятся одобрения VDE или UL для рынка электротехники и электроники или одобрение FDA для рынка продуктов питания и медицины.

Свойства ПБТ

Свойства ПБТ

Полимер демонстрирует отличные механические и электрические свойства. Ознакомьтесь с основными свойствами этого полиэфирного материала, которые обсуждаются ниже.

- Обладает отличной стойкостью к пятнам и отличной механической обработкой.

- Позволяет эффективно использовать материал для снижения веса и стоимости.

- Обладает отличными краткосрочными механическими свойствами, такими как высокая прочность, ударная вязкость и жесткость, а также хорошими практическими свойствами.

- Обеспечивает хорошее сопротивление ползучести, стабильность размеров и низкое влагопоглощение.

| Удлинение при разрыве | 5-300% |

| Удлинение при пределе текучести | 3,5-9% |

| Гибкость (модуль изгиба) | 2-4 ГПа |

| Твердость по Роквеллу M | 70-90 |

| Твердость по Шору D | 90-95 |

| Жесткость (модуль изгиба) | 2-4 ГПа |

| Прочность на разрыв (растяжение) | 40-50 МПа |

| Прочность (ударная вязкость по Изоду с надрезом при комнатной температуре) | 27-999 Дж/м |

| Прочность при низкой температуре (удар по Изоду с надрезом при низкой температуре) | 27-120 Дж/м |

| Модуль Юнга | 2-3 ГПа |

| Коэффициент линейного теплового расширения | 6-10 x 10 -5 /°C |

| Усадка | 0,5-2,2% |

| Водопоглощение 24 часа | 0,1-0,2% |

- Обеспечивает хорошую стойкость при термических нагрузках и/или агрессивных химических средах, особенно при использовании под капотом автомобиля.

- Высокие температуры теплового прогиба PBT и рейтинги высокотемпературного индекса помогают компонентам выдерживать как кратковременные температурные колебания, так и длительное тепловое воздействие.

- Полибутилентерефталат помогает защитить электрические и электронные компоненты с чрезвычайно высоким электрическим сопротивлением и высокой диэлектрической прочностью, которые защищают от утечек и поломок в силовых цепях.

- Низкие диэлектрические потери сводят к минимуму поглощение энергии при использовании высокочастотной электроники.

- При необходимости доступны соответствующие огнестойкие марки.

| Дугостойкость | 124-190 сек |

| Диэлектрическая проницаемость | 2,9-4 |

| Диэлектрическая прочность | 15-30 кВ/мм |

| Коэффициент рассеяния | 10-200 х 10 -4 |

| Объемное удельное сопротивление | 14-17 x 10 15 Ом. см см |

| Огнестойкость (LOI) | 20-24% |

| Воспламеняемость UL94 | ХБ |

Другие преимущества, обеспечиваемые полибутилентерефталатом, включают:

- Хорошее сопротивление ползучести при постоянных и повышенных температурах

- Хорошая стойкость к ультрафиолетовому излучению и отличная стойкость к тепловому старению

- Соответствие многочисленным ведомственным и регулирующим требованиям для применения в пищевой, медицинской и питьевой воде, а также специализированным спецификациям производительности

| Плотность | 1,3–1,4 г/см 3 |

| Температура стеклования | 55-65°С |

| Теплоизоляция (теплопроводность) | 0,21 Вт/м.К |

Он имеет высокую химическую стойкость к широкому спектру химических веществ, таких как разбавленные кислоты, спирты, ароматические углеводороды, кетоны и т.

д., растворители, масла и смазки. Это делает его пригодным для использования в производстве пластиковых деталей, которые подвергаются воздействию органических растворителей, бензина, масел и, следовательно, позволяют избежать эрозии по прошествии некоторого времени.

д., растворители, масла и смазки. Это делает его пригодным для использования в производстве пластиковых деталей, которые подвергаются воздействию органических растворителей, бензина, масел и, следовательно, позволяют избежать эрозии по прошествии некоторого времени.Благодаря включению наполнителей, армирующих материалов и добавок во время компаундирования свойства материала могут быть адаптированы к требованиям. УФ-стабилизатор типа бензотриазола обычно используется с ПБТ, поскольку он обеспечивает низкий начальный цвет и хорошую стабильность цвета.

Ограничения полибутилентерефталата

- Высокая усадка формы

- Плохая устойчивость к гидролизу (чувствительность к горячей воде)

- Склонен к короблению из-за высокой дифференциальной усадки

- Неармированный ПБТ чувствителен к надрезам

- Низкая HDT при 60°C (140°F) по сравнению с конкурирующими материалами

Сплавы полибутилентерефталата с ПК, ПЭТ и другими термопластами

Сплавы полибутилентерефталата с ПК, ПЭТ и другими термопластами

Полиэфирные сплавы, основанные на фундаментальных преимуществах PBT, «специально разработаны» для удовлетворения строгих технических требований. Полиэфирные сплавы:

Полиэфирные сплавы:

- Придают инженерные свойства пластичной, химически стойкой смоле.

- Дайте разработчикам возможность обеспечить прочность без ущерба для механических характеристик и/или устойчивости к воздействию окружающей среды.

- Сохраняет пластичность при температуре до -40°C, сохраняя при этом функциональную жесткость в жарком салоне автомобиля. Специальные сорта соответствуют жестким требованиям к характеристикам оборудования для обеспечения безопасности, такого как двери подушек безопасности и контейнеры.

- Сочетает в себе пластичность, высокое электрическое сопротивление, диэлектрическую прочность и хорошую химическую стойкость к маслам, смазкам и топливу, при этом отвечая строгим критериям теплового удара. Возможно использование в подкапотных распределительных коробках и бесраспределительных системах зажигания и т.п.

- Perform (атмосферостойкие марки) для наружных электрических применений, например, для сращивания.

В этих сплавах также можно использовать полиэфирную огнезащитную технологию.

В этих сплавах также можно использовать полиэфирную огнезащитную технологию.

Смесь поликарбоната/полибутилентерефталата (ПК/ПБТ)

Поликарбонат

и PBT имеют сравнимую прочность на растяжение и прочность на изгиб. В смеси поликарбонат/полибутилентерефталат (ПК/ПБТ):

- Поликарбонатный компонент повышает ударопрочность, теплостойкость и жесткость, в то время как

- Компонент из полибутилентерефталата обеспечивает химическую стойкость

Смеси поликарбонат/полибутилентерефталат сохраняют свою ударную вязкость даже при низких температурах и обеспечивают повышенную устойчивость к топливу и атмосферным воздействиям. Присутствие поликарбоната снижает чувствительность к влаге кристаллического полибутилентерефталата в смеси.

- Смеси ПК демонстрируют более высокий модуль упругости, чем у одного ПК.

- Смешивание небольшого количества полиэстера может улучшить модуль изгиба поликарбоната

- Чем выше ударная вязкость ПК, это свойство значительно улучшается для всех смесей с высоким содержанием полиэстера

Смеси ПК/ПБТ имеют плохую смешиваемость по сравнению с другими смесями ПК/полиэфир.

| Сильные стороны | Ограничения |

|

|

Преимущества и недостатки смесей ПК/ПБТ

Поскольку смеси ПК/ПБТ обладают превосходной прочностью и хорошей стойкостью к растрескиванию под действием топлива и смазочных жидкостей, они идеально подходят для таких применений, как автомобили/транспорт (бамперы, внешние панели задней двери, дверные ручки, капоты тракторов), товары для дома/потребители ( корпуса цепных пил, корпуса электродрелей) и изделия, а также некоторые другие (электрические шкафы, распорки стеклопакетов и т. д.).

д.).

Смесь ПЭ/ПБТ

Когда ПБТ сплавляется с 15-25% полиэтилена низкой плотности, можно улучшить технологические и механические свойства, а также снизить потребление влаги.

Сравнение ПБТ и других пластиков

Сравнение ПБТ и других пластиков

PBT по сравнению с другими пластиками

По сравнению с ПЭТ, ПБТ имеет:

- Более низкую температуру плавления

- ПБТ: (223°C [433°F])

- ПЭТ: (255°C [491°F])

- Меньшая прочность и жесткость

- Более низкая температура стеклования

- Повышенная ударопрочность

ПБТ часто предпочтительнее полиэтилентерефталата (ПЭТФ). Его свойство отличной текучести в расплавленном состоянии в сочетании с преимуществом быстрой кристаллизации делает его более рентабельным при литье под давлением.

В некоторых областях PBT заменяет другие кристаллические термопласты, такие как полипропилен, нейлон и ацеталь, из-за необходимости улучшения характеристик. PBT может конкурировать со многими аморфными конструкционными материалами, такими как полисульфон и поликарбонат.

PBT может конкурировать со многими аморфными конструкционными материалами, такими как полисульфон и поликарбонат.

Настройте свой пластик в соответствии с требованиями приложения

Посмотрите бесплатное видео сегодня, чтобы лучше соответствовать реальным сценариям испытаний на огнестойкость

Методы переработки ПБТ

Методы обработки PBT

Марки ПБТ перерабатываются в основном литьем под давлением при температуре от 230° до 270°С, но они также могут перерабатываться экструзией, выдувным формованием и т. д. Неармированный ПБТ также используется в специальных процессах экструзии и прядения волокна.

Различные марки ПБТ также предлагаются для других процессов, включая: экструзию профилей, труб и моноволокна, выдувание из расплава и производство спанбонда. Ознакомьтесь с подробным руководством по экструзии здесь »

Оптимальная температура охлаждения 250-275° F в течение 2-4 часов даст наилучшие результаты.

| Температура вязкого/хрупкого перехода | -40°С |

HDT при 0,46 МПа (67 фунтов на кв. дюйм) дюйм) | 115-150°С |

| HDT при 1,8 МПа (264 фунта на кв. дюйм) | 50-85°С |

| Максимальная непрерывная рабочая температура | 80-140°С |

| Минимальная непрерывная рабочая температура | -40°С |

Условия литья под давлением

- Перед литьем под давлением рекомендуется предварительная сушка для контроля содержания влаги ниже 0,02%

- Температура формы: 40-80°

- Усадка формы: Чем выше температура формы, тем больше усадка

- Ненаполненный: 1,4-2,0%

- Армированный стекловолокном: 0,4-0,6%

- Давление впрыска: 100–140 МПа / 1000–1400 бар

- Винт: Трехзонный градуированный винт с соотношением L/D 15–20 и степенью сжатия 2,5–3,0

ПБТ можно соединять различными способами, такими как ультразвуковая сварка, сварка горячей пластиной, трением и сварка горячим газом. PBT также можно соединять двухкомпонентными клеями. Эффективное решение проблемы внутреннего напряжения при склеивании пластмасс »

PBT также можно соединять двухкомпонентными клеями. Эффективное решение проблемы внутреннего напряжения при склеивании пластмасс »

Основным применением полиамида 6 является производство ковров, и процесс его переработки был первоначально разработан компанией DuPont в 1919 году.44, хотя утилизация грязного ковра по-прежнему остается сложной задачей.

Полиамидный полимер может подвергаться химической переработке или деполимеризации

Метод деполимеризации включает расщепление длинных полимерных цепей на мономеры, которые могут быть затем повторно полимеризованы, что, возможно, превращает отходы в продукты, имеющие качество, эквивалентное качеству «первичного» полимера.

Полиамид 6 может быть деполимеризован до его мономера – капролактама путем ацидолиза, гидролиза, аминолиза или катализируемой деполимеризации в вакууме. Компании, перерабатывающие полиамид 6 и 6.6 путем деполимеризации, включают: DuPont, AlliedSignal, BASF и Novalis Fibers.

(Источник: AlliedSignal/NCSU)

Другой метод переработки включает извлечение полимерных компонентов без достижения уровня мономера. Включает несколько этапов экстракции и разделения, механическую переработку и термическую переработку или генератор энергии.

Получите вдохновение: откройте для себя передовые технологии переработки, материалы и области применения »

Найти подходящий полибутилентерефталат марки

Просмотрите широкий ассортимент марок ПБТ, доступных сегодня на рынке, проанализируйте технические характеристики каждого продукта, получите техническую поддержку или запросите образцы.

Что такое PBT Plastics? (Полибутилентерефталат)

ЧТО ТАКОЕ ПБТ-ПЛАСТИК?

Компании по всей планете продолжают искать способы инноваций и экономии денег. Один из способов сделать это — использовать материалы и компоненты, которые весят меньше и стоят меньше. Здесь в игру вступает PBT.

Вы можете найти PBT, используемый в различных отраслях промышленности, включая электронику и автомобилестроение. Большинство приложений, требующих высокотехнологичного проектирования, скорее всего, будут использовать компоненты PBT. Однако, помимо стоимости и веса, у использования PBT есть и другие преимущества.

Большинство приложений, требующих высокотехнологичного проектирования, скорее всего, будут использовать компоненты PBT. Однако, помимо стоимости и веса, у использования PBT есть и другие преимущества.

Давайте рассмотрим эти преимущества и почему многие производители предпочитают использовать ПБТ, а не другие материалы. Мы также обсудим свойства PBT, чтобы вы могли увидеть преимущества, которые он приносит.

ПБТ: что это такое?

ПБТ, или полибутилентерефталат, представляет собой полукристаллический термопластичный компаунд, используемый в технических целях. По составу и свойствам он близок к ПЭТ (полиэтилентерефталату).

Кроме того, ПБТ относится к семейству полиэфирных полимеров. Этот материал образуется в результате процесса, называемого поликонденсацией, в котором используется терефталевая кислота. Его также можно получить с использованием диметилтерефталата и 1,4-бутандиола. Однако этот метод требует производства под специальным катализатором.

Кроме того, полибутилентерефталат приобретает все больший коммерческий успех благодаря своим преимуществам. Например, PBT находит широкое применение в электротехнике, а также в автомобильной, электронной и медицинской областях.

Например, PBT находит широкое применение в электротехнике, а также в автомобильной, электронной и медицинской областях.

Ассортимент ПБТ включает различные сорта, которые очень подходят для таких процессов, как литье под давлением.

Эти сорта включают:

● Ударопрочный

● Улучшенное заполнение

● Негорючий

По сравнению с неармированными смолами прочность на растяжение, изгиб и сжатие, а также модуль модуля ПБТ, армированного стекловолокном, увеличиваются в два-три раза.

Кроме того, марки ненаполненного ПБТ имеют широкий диапазон вязкости плавления. Это помогает обеспечить большую свободу обработки для технологий экструзии и литья под давлением. Это включает в себя, например, волокна ПБТ, которые выдуваются из расплава, и производство волоконно-оптических трубок, стержней, плит и тормозных тросов.

ПБТ с огнезащитными свойствами, а также варианты ПБТ со смазкой также можно приобрести как в неармированном, так и в армированном исполнении. По сравнению с неармированными смолами предел прочности на сжатие, растяжение, диапазон изгиба и модуль прочности марок, армированных стекловолокном, увеличиваются в два-три раза.

По сравнению с неармированными смолами предел прочности на сжатие, растяжение, диапазон изгиба и модуль прочности марок, армированных стекловолокном, увеличиваются в два-три раза.

Более того, широкое использование PBT отражено в нескольких разрешениях регулирующих органов на различных уровнях. Эти одобрения включают VDE и UL для рынков электротехнической и электронной промышленности или одобрения FDA для рынков медицины и питания. Такие одобрения дают понять, что ПБТ — надежный материал.

Свойства ПБТ

Полимер демонстрирует отличные механические и электрические свойства, а также:

● ПБТ обеспечивает отличные механические свойства для кратковременного использования, включая ударную вязкость, высокую прочность, жесткость и ударопрочность

● ПБТ имеет похвальные размеры стабильность сопротивление ползучести и ограниченное влагопоглощение

● ПБТ может эффективно использовать материалы для снижения стоимости и веса

● Превосходные характеристики обработки

● Исключительная устойчивость к пятнам

● Обладает хорошей стойкостью к тепловым нагрузкам и/или агрессивным химическим средам, особенно под капотом автомобиля. термостойкость

термостойкость

● Хорошее сопротивление ползучести при стабильных и повышенных температурах

● Хорошая стойкость к ультрафиолетовому излучению и отличные характеристики теплового старения

● Соответствуют одобрениям многих агентств и регулирующих органов для применения в пищевой, медицинской и питьевой воде , а также профессиональные технические характеристики

● Полибутилентерефталат помогает защитить электрические и электронные компоненты, обладает чрезвычайно высоким сопротивлением и высокой диэлектрической прочностью и может предотвратить утечку и пробой в силовых цепях

● Низкие диэлектрические потери минимизируют поглощение энергии в высокочастотных электронных устройствах , может быть предоставлен соответствующий класс огнестойкости

Как видите, ПБТ обладает множеством важных свойств и качеств, на которые производители захотят обратить внимание и использовать их при производстве различных компонентов и продуктов.

Однако у PBT есть некоторые ограничения, о которых стоит упомянуть. Во-первых, его усадка в форме довольно высока. Это означает, что если вы производите детали, изготовленные методом литья под давлением, велика вероятность того, что со временем они потеряют свою форму и усядутся.

Во-первых, его усадка в форме довольно высока. Это означает, что если вы производите детали, изготовленные методом литья под давлением, велика вероятность того, что со временем они потеряют свою форму и усядутся.

Кроме того, ПБТ очень чувствителен к воздействию горячей воды. Существует также дифференциальная усадка, о которой вам нужно знать, а также чувствительность к надрезам.

Хорошей новостью является то, что ПБТ устойчив к широкому спектру химических веществ. Это очень важное свойство для компаний, производящих электронное и автомобильное оборудование или запчасти. Устойчивость включает такие химические вещества, как:

● Ароматические углеводороды

● Разбавленные кислоты

● Растворители

● спирты

● Кетоны

● Срезок

● Масла

, если вам нужно сделать пластиковый компонент, который будет обнаружены. выше химикатов, PBT вполне может быть лучшим материалом для ваших нужд. Использование PBT обеспечит более длительную работу, а также высокую производительность.

Любое воздействие тепла или химикатов может значительно снизить качество работы ваших деталей. Таким образом, очень важно, чтобы вы выбрали материал, который лучше всего подходит для среды, в которой он будет функционировать.

При необходимости всегда можно реализовать наполнители или дополнительные армирующие материалы. Это гарантирует, что ваши детали будут иметь более прочный состав, чтобы выдерживать более интенсивное использование и износ. Подобные добавки необходимо будет вводить на этапе смешивания в производстве.

Вы всегда можете подобрать добавки в соответствии с вашими требованиями. Но независимо от того, какую добавку вы используете, важно подумать о любых изменениях, которые она может внести в ваш компонент. Например, некоторые из них могут изменить цвет вашей детали.

Если это не вариант для вас, и ваш компонент должен сохранить свой первоначальный цвет, изучите эффекты, которые оказывают различные химические вещества, и определите наилучший план действий в производстве.

Всего комментариев: 0