Что такое припуск при токарной обработке: Основные понятия и определения токарной обработки. Припуск, клин, подача, глубина резания, срез, части резца, углы токарного резца

Содержание

Припуски на обработку. Основные понятия

- Главная /

- Механическая обработка /

- Припуски на обработку

ы>

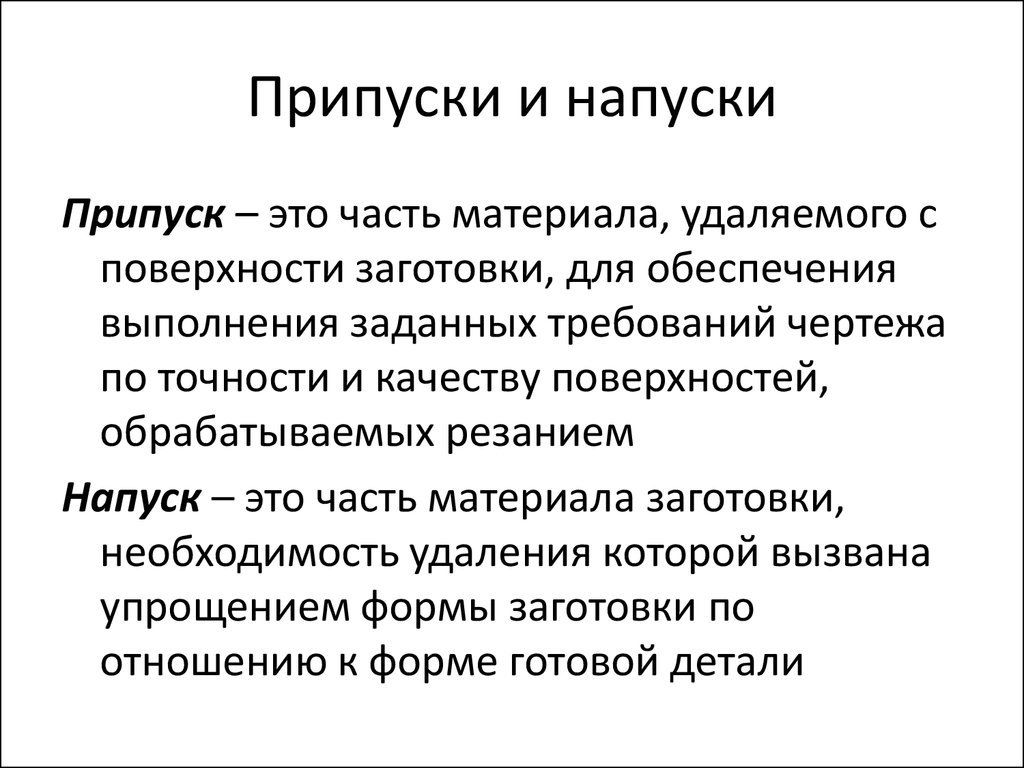

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на

сторону.

Припуски подразделяют на общие, т. е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций.

Общий припуск на обработку равен сумме межоперационных при пусков по всем технологическим операциям — от заготовки до размера.

Межоперационный припуск равен сумме припусков, отведённых на черновой, получистовой и чистовой проходы на данной операции.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

Назначение припусков на механическую обработку представляет собой важную задачу, поскольку от их численных значений зависит эффективность технологического процесса и качество обрабатываемых поверхностей. В реальном проектировании надо стремиться к тому, чтобы назначенные припуски были минимально необходимыми и достаточными. Из первого условия следует, что припуски не должны быть чрезмерно большими, для того чтобы не удорожать обработку. По второму условию припуски должны гарантировать качественное изготовление

деталей по всем параметрам точности и состоянию поверхностного слоя

В технологии машиностроения различают два подхода к назначению припусков на механическую обработку: опытно-статистический

и расчётно-аналитический.

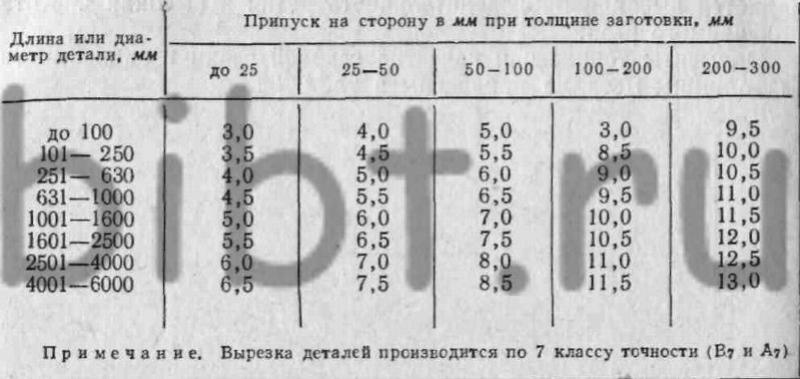

Сущность опытно-статистического метода (представленного в данном справочном пособии) состоит в том, что численные значения

общего припуска и его распределение по операционным составляющим осуществляют по нормативным таблицам в зависимости от

методов получения заготовок, геометрических форм и конструктивных размеров деталей. В этих случаях припуски оказываются безусловно

В этих случаях припуски оказываются безусловно

гарантированными, но в то же время несколько завышенными. С таким положением практические работники соглашаются и ищут пути компенсации затрат на удаление больших припусков в интенсификации механической обработки.

Припуски на разрезку, Припуски на механическую обработку алюминиевых отливок,

Припуски на механическую обработку оловянистых, бронзовых отливок,

Припуски на механическую обработку чугунных и стальных отливок

Припуски и предельные отклонения для поковок типа дисков

Припуски и предельные отклонения для гладких поковок

Припуски на механическую обработку отливок из серого чугуна

Припуски на обтачивание валов

Припуски на растачивание отверстий

Припуски на шлифование валов

Припуски на шлифование отверстий

Припуски для поковок с уступами

Припуски для поковок с отверстиями

Припуски на механическую обработку отливок из цветных сплавов

Припуски на механическую обработку стальных фасоных отливок

Припуски на штамповки

- Выбор заготовки

- Металлорежущие станки

Припуск на механическую обработку — что это такое, виды допусков на размер, расчет припусков для обработки детали

Главная задача механической обработки любого типа – получение деталей нужной формы и размеров с заданной точностью и шероховатостью поверхности. Такие результаты достигаются путём снятия с заготовки слоя металлической стружки. Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Такие результаты достигаются путём снятия с заготовки слоя металлической стружки. Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Связь между припусками на детали и режущим инструментом

Когда конструктор инструментов разрабатывает режущие инструменты, он должен понимать некоторые основные принципы, касающиеся припусков на детали и конструкции режущих инструментов.

1. Для режущих инструментов существует «золотое правило»: припуск на режущий инструмент всегда находится внутри припуска на отверстие или канавку и меньше припуска на отверстия, пазы или резцы.

2. Далее очень полезно сделать набросок расположения этих двух припусков, чтобы увидеть правильное изображение дизайна и избежать ошибок.

3. Затем, чтобы использовать весь материал режущего инструмента, мы должны установить максимальный припуск на режущий инструмент, который меньше максимального припуска на отверстие или канавку.

4. Далее, когда диаметр режущего инструмента достигает минимума припуска на режущий инструмент, мы должны вывести его из операции обработки. Вся механическая обработка должна выполняться под контролем.

Если вашей задачей является обработка отверстия диаметром

20+0,140 максимум и

20+0,000 мм минимум по цековке,

диаметр этой цековки будет 20,100+0,003 мм для максимального диаметра готовой цековки.

Если при обработке зенковка доходит до диаметра 20,040 + 0,005 мм (минимальный диаметр), то ее необходимо вывести из обработки.

Формула MLG – 3

М = А.Х – А.Т.

Где

— А.Х. — припуск на отверстие

— В. — надбавка за инструмент, а

— М — разница между припусками, которую конструктор инструмента получит из технологических норм.

Когда вы обрабатываете длинные прецизионные пазы или блоки с большим количеством деталей, нам выгоднее использовать наборы простых дисковых режущих инструментов, чем использовать одну цилиндрическую фрезу, потому что ее не нужно резервировать для шлифования.

При проектировании комплекта для фрезерования пазов двумя дисковыми фрезами конструктор инструмента должен помнить о золотом правиле о соотношении припусков пазового и режущего инструментов.

Если вы обрабатываете паз

30+0,140 мм максимум

минимум 30 000 мм

тогда набор из двух плоскорежущих фрез будет иметь

M.T = 30,120 +/-0002 мм максимальный размер

чтобы начать обработку, используя полный материал, а размер кромок будет

Минимальный размер 30,040 +/-0,002 мм.

После этого приступайте к переточке комплекта износа.

Для переточки: между режущими инструментами иногда располагается кольцо с хорошей поверхностью, контактирующее с режущими инструментами. После переточки износа со всех режущих кромок и изготовления новых кромок делаем обмерку от кромки до кромки, результат

Г.Т. = 29.000 + 0.002 мм (для примера),

это означает, что дополнительное кольцо будет

Г.Р. = 30,120-29,000 = 1,120 +/-0,002 мм.

Формула MLG – 4

Г.Р. = М.Т – Г.Т.

Где

— М.Т. максимальный размер режущего инструмента

— Г.Т. размер набора инструментов для шлифовки/переточки

— Г. Р. размер нового шлифовального кольца.

Р. размер нового шлифовального кольца.

При обработке блоков или длинных заготовок комплектами из двух простых режущих инструментов износ будет идти изнутри наружу, и кольцо или втулка должны быть отшлифованы до меньшего размера.

При обработке блока

30.000 + 0.000 – 0.140, макс. 30.00, мин. 29,86 мм

вам нужно будет поместить между краями два режущих инструмента размером

29,900 +/-0,002 мм

для начала обработки, а затем размером

29,96 +/-0,002 мм

который затем идет на переточку.

Если после переточки в комплекте новая кромка размером 32.000 мм (к примеру), то имеем размер

32,000-29,90 = 2,100 +/-0,002 мм

Затем нам нужно уменьшить размер кольца или втулки до

2,100 +/-0,002 мм (между режущими инструментами)

Encore Metals — Припуск на механическую обработку

Горячекатаные прутки

Прутки из легированной или специальной углеродистой стали, горячекатаные 1,6% диаметра на сторону.

Холоднотянутые прутки

0,001 дюйма на 0,062 дюйма (1,6%) диаметра на сторону, включая освинцованные стали.

0,0015″ на 0,062″ (2,4%) диаметра на сторону, для сплавов свободной обработки, за исключением освинцованных сталей.

Холоднотянутые, шлифованные и полированные прутки

0,0005 дюйма на 0,062 дюйма (0,8%) диаметра на сторону, включая освинцованные стали.

.00075″ на 0,062″ (1,2%) диаметра на сторону, для сплавов свободной обработки, за исключением освинцованных сталей.

Токарные стержни

Для этого изделия требуется чистовая обработка для удаления следов токарной обработки в соответствии со следующей таблицей:

| Размер прутка (дюймы) | Минимальное удаление на сторону (дюйм) | Минимальное удаление На диаметр (дюйм) | ||

| 5/8 | до 2 | вкл. | .010 | .020 |

| Более 2 | вкл. | .013 | .026 | |

| Более 3 | до 3 ½ | вкл. | .015 | .030 |

| Более 3 ½ | по 4 | вкл. | .018 | .036 |

| Более 4 | до 4 ½ | вкл. | .021 | .042 |

| Более 4 ½ | по 5 | вкл. | .024 | .048 |

| Более 5 | до 6 | вкл. | .027 | .054 |

| Более 6 лет | по 7 | вкл. | .030 | .060 |

| Более 7 лет | по 8 | вкл. | .033 | .066 |

Точеные и полированные Точеные, шлифованные и полированные прутки

Прутки, заказанные для этих условий, обычно не имеют обезуглероживания и дефектов поверхности.

Всего комментариев: 0