Накатывание внутренней резьбы: Купить инструмент для изготовления резьбы в Москве

Содержание

Оборудование для накатки резьбы на гайки

НА ШУРУПЫ И САМОРЕЗЫ

НА ГАЙКИ

НА БОЛТЫ, ВИНТЫ, ШПИЛЬКИ

НА МИКРОВИНТЫ

НА ШПИЛЬКИ И ПРУТКИ

НА ТОНКИЕ ИЗДЕЛИЯ С НЕСТАНДАРТНЫМ ПРОФИЛЕМ

НА СПЕЦИАЛЬНЫЕ ДЕТАЛИ

НА ТРУБЫ

- общая информация о

нарезании резьб на гайки - 4-шпиндельные

гайконарезные станки - 2-шпиндельные

резьбонарезные автоматы - 1-шпиндельные

гайконарезные автоматы - Универсальные

гайконарезные станки - Гайконарезные автоматы

для ГЛУХИХ гаек - резьбонарезные станки для

ДЛИННЫХ КОЛЕСНЫХ гаек - гидравлические станки

для обжима гаек

Общая информация о получении резьбы на гайках

К самым распространенным крепежным изделиям можно отнести гайки. Они являются важной частью резьбовых соединений и применяются в различных их видах.

В производстве крепежных изделий используются несколько технологий изготовления гайки — точение, горячая штамповка, холодная штамповка и др. Все технологии придают изделию определенную форму (круглая, четырехугольная, шестигранная), но основная составляющая гайки — это резьба, которая является основой для создания крепежных соединений.

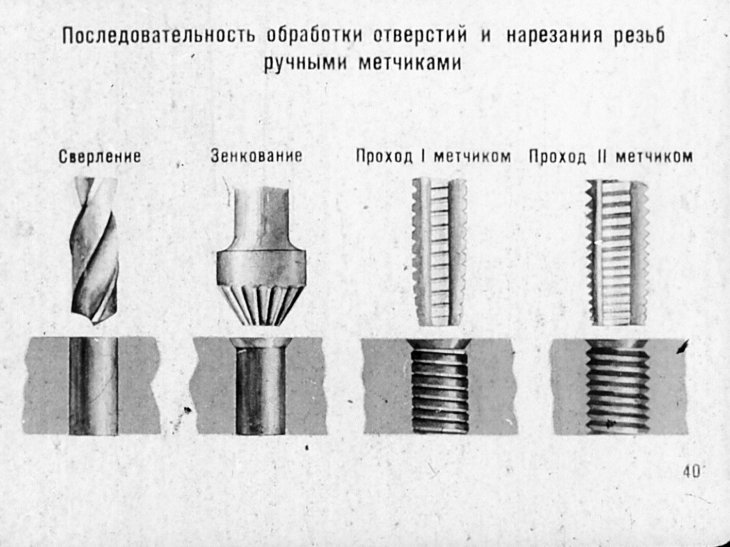

Нарезание резьбы — операция, выполняемая со снятием стружки или методом накатывания, в результате которой образуются винтовые канавки на поверхностях. Наиболее распространенным и универсальным способом получения внутренних резьб гаек является обработка резанием.

К ней относятся:

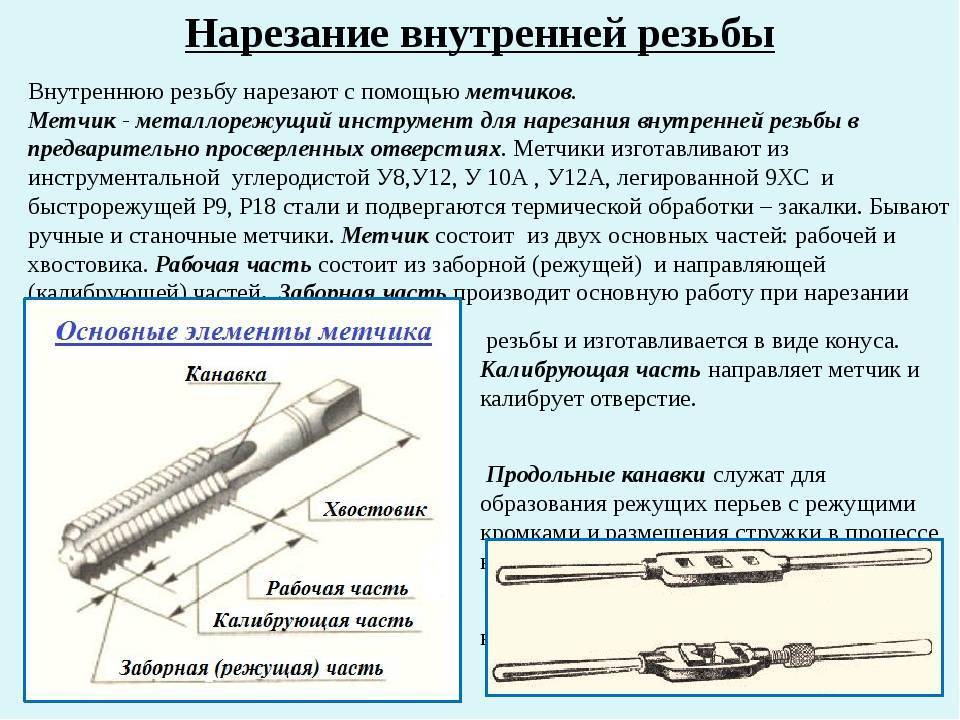

- нарезание внутренних резьб метчиками

- точение внутренних резьб резьбовыми резцами и гребенками

- резьбофрезерование внутренних резьб дисковыми и червячными фрезами

- нарезание внутренних резьб резьбонарезными головками

- вихревая обработка внутренних резьб

- накатывание внутренних резьб резьбонакатными головками

- накатывание (выдавливание) внутренних резьб бесстружечными метчиками.

Видов гаек и размеров гаек очень много, поэтому видов оборудования для нарезки / накатки резьбы на гайки тоже много. Как же производителю выбрать способ нарезания резьбы? Нарезание резьбы метчиками, накатка на гайконарезном станке, фрезерование или токарная обработка? Лишь путем проб и ошибок – если один из способов не приносит удовлетворительного результата, нужно пробовать другой. Всем способам нарезания резьбы на гайки присущи свои достоинства, свои недостатки и своя сфера применения. Самое главное: решая взяться за нарезку резьбы, посмотрите на имеющиеся станки и подсчитайте стоимость инструментов, время цикла резки и сроки эксплуатации инструментов.

Нарезание резьбы на гайки метчиками

- применение гаечных метчиков для нарезания резьбы на гайки это самый распространённый и наименее затратный способ на начальном этапе производства

- гаечные метчики могут быть использованы при обработке практически любого материала твердостью вплоть до 65 HRC

- гаечные метчики могут нарезать резьбу в отверстиях глубиной более трёх диаметров самого инструмента

- гаечные метчики обычно работают намного быстрее, чем резьбонарезные фрезы с одной режущей кромкой

- нарезание резьбы гаечными метчиками это продолжительный процесс.

Окончательные размеры резьбы достигаются за один проход

Окончательные размеры резьбы достигаются за один проход

- нарезка резьбы гаечными метчиками возможна в отверстиях диаметром не более 16 мм. При нарезании резьбы в отверстиях большего диаметра у станка может просто не хватить мощности для поворота гаечного метчика, контактирующего с заготовкой.

- при нарезании резьбы гаечными метчиками производится большое количество стружки, которую нужно эффективно отводить. В противном случае стружка образовывает заторы вокруг метчика, забивает канавки метчика, что может привести к обламыванию метчика в отверстии. Алюминий, углеродистые и нержавеющие стали являются наиболее сложными материалами для контроля отвода стружки.

- при нарезании резьбовых отверстий диаметром 6 мм и менее существует проблема отвода стружки, так как пространство очень ограничено, а инструменты маленького размера относительно хрупкие.

- поскольку диаметр и шаг резьбы всегда остаются неизменными, один и тот же гаечный метчик не может использоваться для нарезания отверстий разного размера.

- при нарезке резьбы в гайках гаечными метчиками требуется смазка

Накатывание резьбы на гайки бесстружечными метчиками на гайконарезных автоматах

Достоинства и недостатки накатки гаечной резьбы

- является наиболее высокопроизводительным способом получения резьбы на гайках

- накатные метчики не режут, а деформируют материал, поэтому стружка при этом процессе не образуется и отсутствует вероятность возникновения заторов стружки

- накатывание резьбы бесстружечными метчиками (метчиками-раскатниками) обеспечивает высокое качество получаемой резьбы на гайках

- накатанная резьба прочнее резьбы, получаемой нарезкой, так как зернистый по своей структуре металл подвергается сдавливанию, что делает его более однородным

- твёрдость заготовки при такой обработке ограничивается как правило 40 HRC

- поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения

- накатные метчики требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка.

Для пластической деформации металла требуется приложить большую силу, чем при его резке.

Для пластической деформации металла требуется приложить большую силу, чем при его резке. - отверстие под накатывание резьбы должно быть просверлено более точно, чем таковое отверстие под нарезании резьбы

- полученные путем пластической деформации материала, не подходят для некоторых отраслей промышленности, таких как медицинская и авиационно-космическая. При накатке резьбы внутренний диаметр не идеален, авиационно-космическая отрасль не допускает такой U-образный профиль на внутреннем диаметре резьбы.

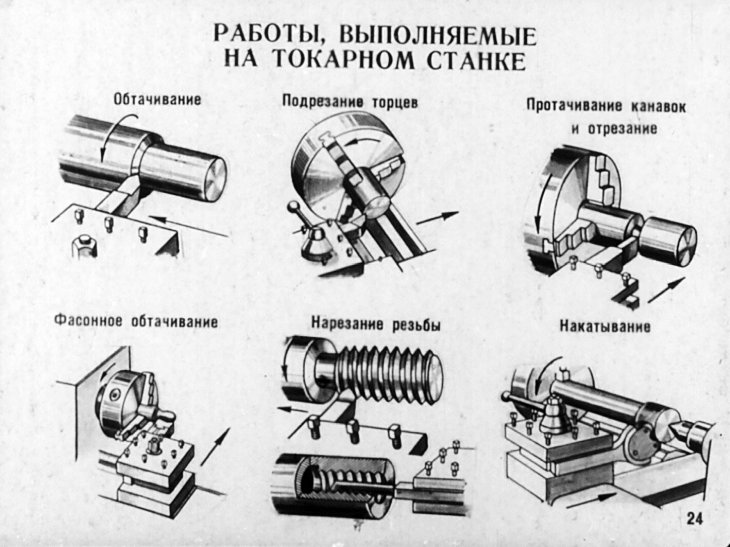

Токарная обработка резьбы

Токарная обработка является ещё одним способом нанесения внутренней резьбы. При этом используются либо сменные твердосплавные пластины, либо миниатюрный инструмент наподобие расточного резца. Обработка производится на многоосевых или токарных станках. Нарезание резьбы на токарных станках выполняется в единичном и мелкосерийном производстве.

- нарезание резьбы на токарных станках подходит для целого ряда материалов вплоть до очень твердых или абразивных

- нарезание резьбы на токарных станках подходит для отверстий глубиной до 3 его диаметров при использовании инструмента со стальными державками, и даже глубиной в 4-5 диаметров при использовании инструмента с державками из твердых сплавов

- возможно нарезание различных видов резьб при соответствующей настройке вращения шпинделя с перемещением суппорта, углом воздействия режущего инструмента и частотой оборотов детали

- скорость нарезания резьбы на токарном станке очень маленькая.

Использование высокопроизводительных режимов при нарезании резьбы приводит к повышенной нагрузке на элементы шпиндельного узла.

Использование высокопроизводительных режимов при нарезании резьбы приводит к повышенной нагрузке на элементы шпиндельного узла. - для получения точной резьбы необходимо выдержать жесткие требования по подаче, шагу резьбы, соосности инструмента и отверстия.

- большая трудоёмкость операции нарезания резьбы

- отвод стружки является большой проблемой при нарезании внутренней резьбы на токарных станках, особенно остро проблема проявляется при нарезании резьбы в глухих отверстиях

- требуется СОЖ

Нарезание резьбы гайконарезными головками

Гайконарезная головка представляет собой сложный механизм, оснащенный комплектом гребенок, выполняющих роль зубьев метчиков, имеющих режущие и направляющие резьбовые профили.

- гайконарезные головки могут использоваться для нарезания резьбы любого типа

- нарезание резьбы гайконарезными головками, применяемыми на автоматических станках, значительно производительнее (в 3—4 раза), чем нарезание плашками, так как благодаря автоматическому раскрыванию обратного свинчивания их не требуется.

- гайконарезные головки не требуют реверсирования, так как в конце рабочего хода гребенки автоматически убираются внутрь корпуса

- в одном корпусе головки допускается установка гребенок различных размеров, что повышает универсальность инструмента

- повышенная точность резьбы

- подходит для серийного и массового производства

- высокая стойкость и долговечность — вставные гребенки имеют большее количество переточек

- размеры получаемой резьбы можно легко регулировать и при необходимости нарезать в два прохода

- резьбовой профиль гребенок образуется шлифованием, что обеспечивает хорошее качество режущих и калибрующих профилей и, как следствие, улучшается точность и шероховатость поверх-ностей резьбового профиля нарезаемой резьбы

- высокая цена

- при нарезании резьб гайконарезными головками станок должен отвечать установленным для него нормам точности. Особенно важно соблюдение требований по биению шпинделя и соосности детали и гайконарезной головки

Нарезание внутренней резьбы фрезами

Для нарезания резьбы применяются цельные твердосплавные фрезы и сменные твердосплавные пластины (стальное тело фрезы с карбидными вставками). Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот.

Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот.

- фрезы для нарезания резьбы подходят для обработки материала прочностью до 65 HRC

- резьбонарезные фрезы имеют большой диапазон применения, их диаметр начинается от 1.5 мм и заканчивается самыми большими размерами

- одна и та же резьбонарезная фреза может применяться для отверстий, имеющих различный диаметр, но одинаковый шаг резьбы

- фреза с одной режущей кромкой может быть использована для обработки отверстий различных диаметров, а также и нарезания резьбы различного шага

- фреза одной и той же геометрии, но с одним или двумя слоями различных покрытий, позволяет обрабатывать множество разнообразных материалов

- одновитковая резьбонарезная фреза может быть применена для обработки глухих и сквозных отверстий, а также для нарезания правой и левой резьбы

- одновитковая фреза может работать на большой глубине, вплоть до 20 диаметров

- так как фреза имеет плоскую нижнюю поверхность, она может нарезать резьбу в непосредственной близости от днища глухого отверстия, и даже если фреза сломается, это не приведет к выбраковыванию детали

- фреза для нарезания резьбы может быть совмещена в одном корпусе с другими инструментами для сверления отверстий, тем самым образовывая комбинированный инструмент, который может одновременно сверлить, делать фаски и нарезать резьбу

- отвод стружки обычно не является проблемой при нарезании резьбы фрезами

- цикл обработки фрезой обычно дольше цикла обработки метчиками

- использование фрез для нарезания резьбы в гайках требует специальной программы для станка

- использование фрез для нарезания резьбы на гайки требует постоянного контроля оператора.

Так как фреза стачивается в процессе нормального износа, оператору необходимо измерять допустимые отклонения в размерах резьбы, следить за износом инструмента и регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы.

Так как фреза стачивается в процессе нормального износа, оператору необходимо измерять допустимые отклонения в размерах резьбы, следить за износом инструмента и регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы. - при использовании фрезы для нарезания резьбы силы резания не сбалансированы. При нарезании резьбы большой длины создается большое давление на боковую поверхность фрезы, так как на нее воздействует большая радиальная сила. Это может приводить к проблемам в виде отскакивания режущей кромки от заготовки и появлению на ней сколов, и даже к обламыванию фрез небольшого диаметра

Шлифование для нарезания высокопрецизионной резьбы на гайки

Нарезание резьбы методом шлифования позволяет нарезать высокопрецизионные внутренние резьбы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач. Нарезание внутренней резьбы методом шлифования производится на специализированных станках.

Нарезание внутренней резьбы методом шлифования производится на специализированных станках.

- при помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы

- типичные размеры, обеспечивающие экономически выгодный процесс шлифования, варьируются от 10 до 533 мм

- нарезание внутренней резьбы методом шлифования является очень точным процессом

- требуется узкоспециализированное дорогостоящее оборудование

- требуется отвод / смыв стружки при нарезании внутренней резьбы методом шлифования

- для эффективного нарезания внутренней резьбы методом шлифования станок должен обладать жесткостью конструкции, точным перемещением по осям, способностью выполнять точные циклические перемещения и наличие прецизионных шпинделей с датчиками контроля температуры

Накатка резьбы: существующие методы и их особенности

Главная

>

Статьи

>

Накатка резьбы: существующие методы и их особенности

Резьбовые детали — это особый вид деталей, у которых для соединения с объектом или друг с другом используется резьба. В современной промышленности для нанесения резьбовых соединений зачастую используют метод накатки. Он заключается в том, что в заготовке из металла при помощи оборудования давлением металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла. В современной промышленности для выполнения накатывания используют плашки, а также приводной или бесприводной инструмент цилиндрической формы.

В современной промышленности для нанесения резьбовых соединений зачастую используют метод накатки. Он заключается в том, что в заготовке из металла при помощи оборудования давлением металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла. В современной промышленности для выполнения накатывания используют плашки, а также приводной или бесприводной инструмент цилиндрической формы.

Накатка плоскими плашками

Метод предусматривает использования не одной плашки, а комплекта из нескольких. Одну обязательно соединяют с ползуном станка и поэтому она движется возвратно-поступательно. Вторая монтируется на станке и остается статичной. Первая, двигаясь, захватывает деталь и прокатывает ее по неподвижной производя накатку. Рассмотрим возможные варианты использования плашек при накатке:

-

Накатывание двумя плашками, одна при этом подвижная, а вторая нет. При этом способе накатки заготовка размещается между плашками. Их боковые стороны — это прямолинейные плоскости, которые выполнены под углом и соответствуют сечению резьбового профиля. Подвижная плашка движется прямо, а тангенциальное усилие поворачивает заготовку вокруг своей оси. Для передачи резьбового профиля от плашки к заготовке необходимо применить радиальное усилие, которое в свою очередь будет перпендикулярно оси. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции: болты, винты, шпильки, шурупы и т.д.

При этом способе накатки заготовка размещается между плашками. Их боковые стороны — это прямолинейные плоскости, которые выполнены под углом и соответствуют сечению резьбового профиля. Подвижная плашка движется прямо, а тангенциальное усилие поворачивает заготовку вокруг своей оси. Для передачи резьбового профиля от плашки к заготовке необходимо применить радиальное усилие, которое в свою очередь будет перпендикулярно оси. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции: болты, винты, шпильки, шурупы и т.д. -

Накатывание тремя плашками, где одна подвижная, а две нет. Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции -

Накатывание двумя плашками, где одна неподвижная, а другая подвижная и имеет несколько заборных частей. Механизм специализированной подвижной плашки состоит из 2-х частей забора, а это позволяет производить одновременно накатывать резьбу на две заготовки. Данный метод накатывания используется для изготовления только цилиндрических изделий.

Механизм специализированной подвижной плашки состоит из 2-х частей забора, а это позволяет производить одновременно накатывать резьбу на две заготовки. Данный метод накатывания используется для изготовления только цилиндрических изделий. -

Накатывание плашкой, оборудованной специальными вставками. Этот метод позволяет выполнять одновременную накатку на несколько цилиндрических заготовок, при условии, что длина вставок равна длине резьбы большого диаметра.

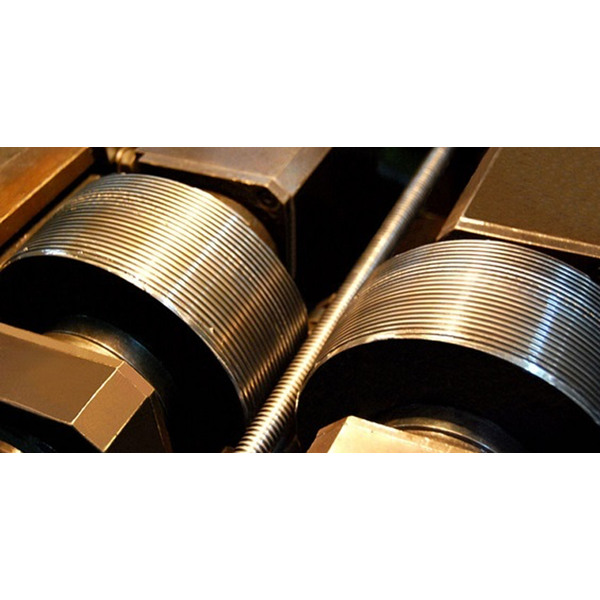

Накатка при помощи приводного цилиндрического инструмента

Такой метод накатки технически значительно превосходит предыдущий так как здесь применяют ролики. Накатка выполняется на специальных резьбонакатных станках. Главное отличие этого метода в том, что инструмент на обрабатываемую заготовку может подаваться: тангенциально, радиально, продольно и комбинированно.

Способы накатки с тангенциальной подачей инструмента на заготовку

Может выполняться следующим образом:

-

Накатывание при помощи вращающегося резьбового ролика и резьбовых сегментов (подвижных или неподвижных роликов) – это планетарный процесс накатывания. Такой вид накатки выполняется на станках планетарного типа. Данный метод характеризуется тем, что должно выдерживаться соответствие между профилем резьбы и внешней поверхностью ролика, а также внутренней поверхности сегмента. При накатке заготовка должна располагаться между рабочей поверхностью ролика и сегментов. Причем при увеличении сегмента снижается накатной путь и увеличивается производительность процесса, которая напрямую зависит от номинального диаметра резьбы при накатке и от состояния пластичности материала из которого выполнена заготовка. Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности.

Такой вид накатки выполняется на станках планетарного типа. Данный метод характеризуется тем, что должно выдерживаться соответствие между профилем резьбы и внешней поверхностью ролика, а также внутренней поверхности сегмента. При накатке заготовка должна располагаться между рабочей поверхностью ролика и сегментов. Причем при увеличении сегмента снижается накатной путь и увеличивается производительность процесса, которая напрямую зависит от номинального диаметра резьбы при накатке и от состояния пластичности материала из которого выполнена заготовка. Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности. -

Накатывание специальными затылованными роликами. У такого вида роликов на рабочей поверхности одного или обоих роликов имеются следующие части: выемка, заборная, калибрующая и сбрасывающая части. Выемка предназначена для введения заготовки в зону накатывания так и вывода ее по окончанию процесса накатывания. Сбрасывающая и калибрующая части имеют полный профиль резьбы. У заборной части из-за затыловки по высоте профиль неполный. При таком способе накатки нет необходимости в сближении роликов, а это значительно упрощает кинематическая схема резьбонакатного станка. В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания значительно ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. Применяют такой способ накатывания при производстве: винтов, пустотелых резьбовых деталей, болтов, метчиков, резьбовых калибров и прочих изделий, имеющих коническую и цилиндрическую резьбу треугольного, трапецеидального и круглого профиля.

Выемка предназначена для введения заготовки в зону накатывания так и вывода ее по окончанию процесса накатывания. Сбрасывающая и калибрующая части имеют полный профиль резьбы. У заборной части из-за затыловки по высоте профиль неполный. При таком способе накатки нет необходимости в сближении роликов, а это значительно упрощает кинематическая схема резьбонакатного станка. В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания значительно ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. Применяют такой способ накатывания при производстве: винтов, пустотелых резьбовых деталей, болтов, метчиков, резьбовых калибров и прочих изделий, имеющих коническую и цилиндрическую резьбу треугольного, трапецеидального и круглого профиля. -

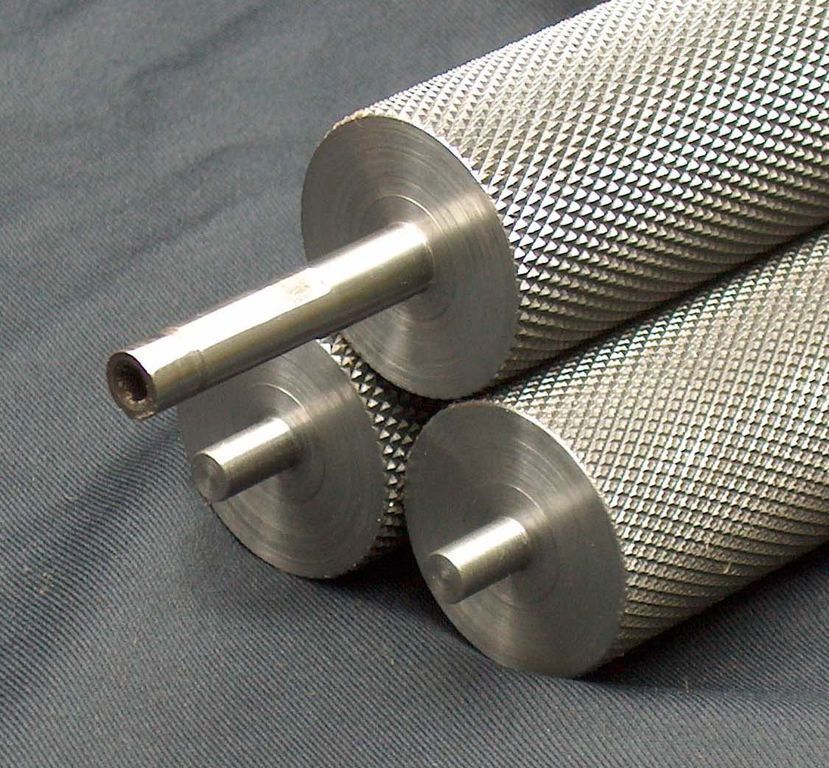

Накатывание роликами с различным диаметром, но равным числом оборотов. Этот способ используют для накатки мелких шлицев, рифлений, зубьев, разверток, концевые фрезы и др. , а также для калибровки вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Также накатывание роликами с различным диаметром применяют при накатке разного рода профилей: ромбической, прямой и угловой формы.

, а также для калибровки вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Также накатывание роликами с различным диаметром применяют при накатке разного рода профилей: ромбической, прямой и угловой формы. -

Накатывание роликами с одинаковым диаметром, но с различным числом оборотов. Данный метод, также, как и метод накатывания при помощи роликов с различными диаметрами окружности, используется для накатывания мелких шлицев, рифлений, зубьев, различных режущих инструментов (развертки, концевые фрезы и др.), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

Способ накатки с радиальной подачей инструмента на заготовку

Может осуществляться следующим образом:

-

Накатка одним роликом с винтовой нарезкой. Такой метод используют при накатке головки болта, участка позади буртика и прочих деталей с относительно не длинным стержнем, выполненных из цветных металлов и сплавов.

Такой метод используют при накатке головки болта, участка позади буртика и прочих деталей с относительно не длинным стержнем, выполненных из цветных металлов и сплавов. -

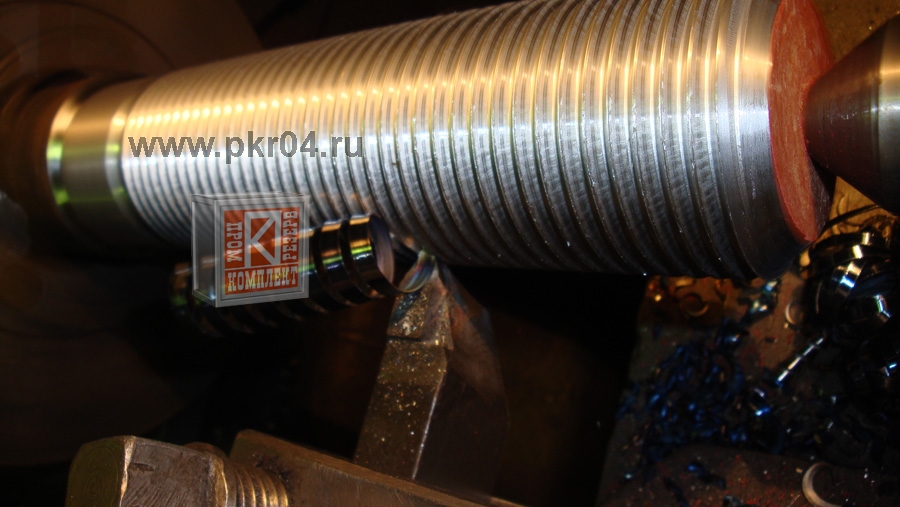

Накатка двумя многозаходными роликами с винтовой нарезкой. Данный метод используется для накатывания резьбы на следующие детали: болты, винты, шпильки и иные детали. Также данный способ используют для создания метчиков, микрометрических и ходовых винтов, а также для резьбовых калибров. -

Накатывание тремя роликами с винтовой нарезкой. Данный метод используют для накатки резьбы не на резьбонакатных станках.

Способ накатки резьбы с продольной (осевой) подачей заготовки одним, двумя или тремя роликами с кольцевой нарезкой

Этот способ, по аналогии с радиальной подачей имеет те же самые способы накатки. При обработке заготовки этим методом перемещение происходит вращением роликов за счет ввинчивания или вывинчивания самой заготовки. Накатывания осуществляется двумя или тремя роликами с кольцевой нарезкой, путем движения заготовки вдоль собственной оси, однако расстояние между осями роликов при этом остается неизменным. Преимуществом данного метода является то, что накатывать можно накатывать резьбу на заготовку любой длины, данный процесс является независимым от ширины роликов.

Накатывания осуществляется двумя или тремя роликами с кольцевой нарезкой, путем движения заготовки вдоль собственной оси, однако расстояние между осями роликов при этом остается неизменным. Преимуществом данного метода является то, что накатывать можно накатывать резьбу на заготовку любой длины, данный процесс является независимым от ширины роликов.

Способ накатки резьбы с радиально-осевой подачей заготовки

Этот метод отличается тем, что угол подъема нарезки ролика равен нулю. При этом применяются ролики с кольцевой нарезкой. Конструктивно это выглядит так: оси роликов наклонены в сторону оси заготовки под углом подъема резьбы. Применяют данный метод только при изготовлении длинных видов резьбы.

Накатывание резьбы неприводным цилиндрическим инструментом с тангенциальной подачей при помощи вращающихся резьбонакатных головок

Данный метод используется при изготовлении протяженных цилиндрических резьб трапецеидальных и треугольных форм профилей на неподвижно установленной детали. Также его применяют при изготовлении деталей которые ввиду своей формы не могут обрабатываться на резьбонакатных станках (например, тройники). Резьба, нанесенная таким способом в массовом производстве, имеет второй класс точности резьбы.

Также его применяют при изготовлении деталей которые ввиду своей формы не могут обрабатываться на резьбонакатных станках (например, тройники). Резьба, нанесенная таким способом в массовом производстве, имеет второй класс точности резьбы.

Виды дефектов, возникающих в результате накатки и их причины

В основном дефекты, которые возникают во время накатывания резьбы, связаны с механическим воздействием в данном процессе. Виды дефектов металла, которые могут возникнуть:

-

выкрашивание; -

шелушение; -

отслаивание; -

растрескивание; -

вырывание поверхностного слоя; -

образование дефектов на поверхности (закаты, складки, наслоения, заусенцы и т.п.).

К факторам которые могут существенно повлиять на качество изделия после накатки на него резьбы относят:

-

Качество используемого для производства заготовки материала; -

Качество выполнения заготовки для накатывания резьбы; -

Качество инструмента, применяемого в процессе резьбонакатки; -

Квалификация работников, производящих наладку резьбонакатного автомата и резьбообразующего инструмента.

Где можно произвести накатку резьбы в Санкт-Петербурге?

Накатка резьбы в Санкт-Петербургском можно выполнить на Заводе крепежных изделий. Наши мастера профессионально выполняют работы по накатыванию любого вида резьбы на современных резьбонакатных станках высокой точности. Качество изделий гарантируется производимым строгим контролем на всех этапах.

Три причины, по которым производители предпочитают накатанную резьбу

Введение в накатку резьбы

Накатка резьбы — это процесс холодной штамповки или холодной штамповки металла, при котором резьба создается с помощью прецизионных резьбонакатных штампов, которые являются зеркальным отражением производимой резьбы. Этот процесс отличается от других процессов, таких как резка металла, шлифовка и чеканка, поскольку он не удаляет металл для создания желаемого профиля. Вместо этого эти резьбовые ролики из закаленной стали быстро и очень точно перемещают ковкие металлы и придают им желаемую форму резьбы.

Форма зубьев резьбовых роликов выступает во внешний диаметр цилиндрической заготовки для преобразования поверхности. Заготовка обычно имеет пустой диаметр между большим и меньшим диаметром резьбы или близок к делительному диаметру изготавливаемой резьбы. Конечный диаметр заготовки заготовки будет зависеть от марки материала и значения пластичности. Чрезвычайное давление резьбовых роликов заставляет заготовку двигаться наружу в полость между резьбовыми роликами. Внешняя поверхность будет формироваться быстрее, чем центр, поскольку она заполняет полость. В результате получается деталь с резьбой, повторяющей резьбу валков.

Особое различие между нарезанной и накатанной резьбой заключается в вершине гребня резьбы. Материал на внешних краях резьбы удлиняется быстрее, чем центр резьбы. Когда материал встречается с основанием матрицы, внешние края загибаются внутрь, образуя гребень. Центр гребня имеет небольшую вогнутость, как показано на рис. 1, что является нормальным признаком. Эта вогнутость является частью зазора между сопряженными резьбами и не влияет на посадку или функцию резьбового соединения. Наличие этой особенности на гребне резьбы является одним из способов визуально подтвердить, что резьба на самом деле является продуктом накатывания резьбы, а не нарезания, поскольку нарезанная резьба не имеет этой характеристики. Дальнейшее формование приведет к перекрытию двух сторон и, возможно, к переполнению штампа.

Эта вогнутость является частью зазора между сопряженными резьбами и не влияет на посадку или функцию резьбового соединения. Наличие этой особенности на гребне резьбы является одним из способов визуально подтвердить, что резьба на самом деле является продуктом накатывания резьбы, а не нарезания, поскольку нарезанная резьба не имеет этой характеристики. Дальнейшее формование приведет к перекрытию двух сторон и, возможно, к переполнению штампа.

Рис. 1: Допускаются отклонения контура на большом диаметре.

Накатка резьбы против нарезки резьбы

Многие производители предпочитают накатку резьбы традиционной нарезке резьбы, поскольку процесс накатки укрепляет профиль резьбы, а не нарушает естественную структурную целостность материала путем разрезания. Прокатка удлиняет зерна, позволяя им течь более чем в одном направлении, следуя контуру застежки. Это также приводит к сжимающим напряжениям в основании резьбы. Новое контурное расположение волокон приводит к значительному увеличению прочности производимой нити.

По той же причине накатанная резьба часто более гладкая и устойчивая к повреждениям при обращении, чем нарезанная резьба. Накатка резьбы изменяет механические свойства материала за счет его деформационного упрочнения, что приводит к повышению износостойкости и сопротивления усталости, а также к повышению предела прочности при сдвиге, растяжении и текучести. Однако это снижает пластичность резьбы, придавая накатанной резьбе повышенную устойчивость к сдиранию при больших нагрузках, что является преимуществом перед нарезанной резьбой. Нарезанная резьба имеет структуру потока зерен, которая остается параллельной оси детали, что снижает прочность резьбы по продольной оси. Нить обычно выходит из строя на границах зерен, которые, как правило, слабее, чем само зерно. В накатанной резьбе зерно течет в поперечном направлении, обеспечивая устойчивость к разрушению там, где эти силы действуют поперек волокна.

Накатка резьбы также повышает сопротивление усталости. Процесс прокатки увеличивает холодную обработку и «полирует» корни и бока. Это также улучшает чистоту поверхности и обеспечивает более стабильную форму резьбы. Дефекты поверхности, возникающие в результате нарезания резьбы, могут стать точками имитации усталостного разрушения. Работа с мелкозернистыми материалами — еще один способ дальнейшего повышения сопротивления усталости резьбовой области. Чем мельче зерно, тем лучше сопротивление усталости, но это качество материала обычно необходимо указывать, поскольку мельницы производят как мелкозернистые, так и крупнозернистые материалы.

Это также улучшает чистоту поверхности и обеспечивает более стабильную форму резьбы. Дефекты поверхности, возникающие в результате нарезания резьбы, могут стать точками имитации усталостного разрушения. Работа с мелкозернистыми материалами — еще один способ дальнейшего повышения сопротивления усталости резьбовой области. Чем мельче зерно, тем лучше сопротивление усталости, но это качество материала обычно необходимо указывать, поскольку мельницы производят как мелкозернистые, так и крупнозернистые материалы.

Поскольку поверхностные слои накатанной резьбы, особенно в основании, испытывают сжимающие напряжения, затяжка и другие усилия должны преодолеть эти сжимающие напряжения до того, как возникнут растягивающие напряжения, вызывающие разрушение. Таким образом, накатывание резьбы улучшает способность резьбы противостоять этим усталостным напряжениям. См. Рисунок 2 для более подробной информации.

Рисунок 2: Обрезанная резьба, показывающая, как естественная структурная целостность материала нарушается при разрезании, что существенно ослабляет резьбу. Накрученная нить является результатом сжатия зерен в основании нити. Это новое контурное расположение волокон приводит к значительному увеличению прочности производимой резьбы, а также улучшает отделку, геометрию формы и сопротивление усталости.

Накрученная нить является результатом сжатия зерен в основании нити. Это новое контурное расположение волокон приводит к значительному увеличению прочности производимой резьбы, а также улучшает отделку, геометрию формы и сопротивление усталости.

Соображения по материалам

Катаемый материал должен обладать некоторой пластичностью и, как правило, не может прокатываться в закаленном состоянии. Материалы, используемые в обрабатывающей промышленности, поставляются в холодном состоянии. Он либо подвергается холодной вытяжке, либо экструдируется в стержень, либо обтачивается и/или шлифуется. Материалы, подвергнутые холодной вытяжке, потеряли часть пластичности материала. Объем холодной обработки обычно минимален, но может ограничивать объем формовки. Тем не менее, они находятся в благоприятном состоянии для нарезки роликов. Даже марки нержавеющей стали в состоянии деформационного упрочнения могут быть подвергнуты накатыванию резьбы из-за более высоких показателей пластичности нержавеющей стали. Точеные материалы обычно имеют более высокие значения пластичности. Обычно это горячекатаный материал, который подвергали токарной обработке. Этот материал не подвергался никаким операциям холодной обработки, которые могут снизить пластичность.

Точеные материалы обычно имеют более высокие значения пластичности. Обычно это горячекатаный материал, который подвергали токарной обработке. Этот материал не подвергался никаким операциям холодной обработки, которые могут снизить пластичность.

На пластичность также может влиять размер зерна материала. Материалы с меньшим или более мелким зерном, ASTM 5 или меньше, обеспечат повышенный уровень пластичности по сравнению с крупнозернистым материалом.

Как и в случае с накаткой резьбы, материалы во время холодной обработки будут иметь некоторое восстановление диаметра после операции формования. Углерод и сплавы с содержанием углерода выше примерно 0,3% будут давать различные эффекты извлечения. 1045 с 0,43% углерода будет иметь другую пружинистость, чем 0,50% углерода. Если машина настроена на фиксированный диаметр предварительного рулона, необходимо следить за химическим составом поступающего материала и вносить коррективы, чтобы компенсировать возврат пружины.

Нержавеющие стали подвержены деформационному упрочнению в гораздо большей степени, чем марки углерода и сплавов. Формовочные нити должны формироваться быстро с небольшой задержкой. Если матрица задерживается на материале дольше, чем на 2-3 оборота, деформационное упрочнение увеличится и может произойти образование осколков.

Формовочные нити должны формироваться быстро с небольшой задержкой. Если матрица задерживается на материале дольше, чем на 2-3 оборота, деформационное упрочнение увеличится и может произойти образование осколков.

Три причины, по которым производители предпочитают нарезку резьбы резьбонарезным способом

Превосходное качество и точность

Шероховатость накатанной поверхности обычно составляет 32 микродюйма Ra или меньше, по сравнению с нарезанной резьбой, которая редко бывает меньше 63 микродюйма. дюймов Ра. Хорошее эмпирическое правило заключается в том, что при накатывании резьбы получающееся качество поверхности обычно в два раза лучше, чем исходное качество материала. Например, если шероховатость заготовки составляет 40 микродюймов Ra, результирующая шероховатость после накатки резьбы будет близка к 20 микродюймам Ra. Геометрия формы резьбы, полученная во время накатки резьбы, является более точной и обычно превышает требования к форме резьбы из-за точности и чистоты, присущих используемым резьбонакатным плашкам. Благодаря высокой точности и аккуратности инструментов для накатки резьбы, накатка резьбы по своей сути сохраняет точность исходной настройки во время длительных циклов высокоскоростного производства

Благодаря высокой точности и аккуратности инструментов для накатки резьбы, накатка резьбы по своей сути сохраняет точность исходной настройки во время длительных циклов высокоскоростного производства

Снижение затрат

Резьбовой прокат имеет меньший диаметр, чем полноразмерный режущий материал, без потерь материала. Это означает отсутствие отходов от рутинной обработки. Подача поверхности накатывания резьбы в минуту до 10 раз быстрее, чем нарезание резьбы в одной точке. Нарезание резьбы требует в среднем 10 проходов по сравнению с одним проходом, необходимым для накатки. Это означает значительное снижение затрат на нить из-за большего количества производимого комплекта валков.

Даже когда накатывание резьбы сравнивают с нарезкой резьбы, она намного эффективнее — при получении истинного профиля резьбы. Стандартные устройства для нарезки резьбы должны использовать резьбовую муфту для производства высококачественной резьбы, сравнимой с накаткой резьбы. При использовании резьбовой муфты эффективность нарезки резьбы резко снижается и, как правило, нецелесообразна по сравнению с накаткой резьбы.

Отсутствие брака, сокращение трудозатрат, снижение затрат на инструмент в расчете на одну произведенную резьбу — формула, обеспечивающая снижение затрат.

Более прочные соединения с использованием накатанной резьбы

Холодная обработка увеличивает прочность на разрыв как минимум на 30% больше, чем нарезанная резьба, что увеличивает прочность резьбы. Дополнительно накатанные нити улучшают усталостную прочность на 50-75%. Нити не теряют усталостной прочности даже при нагревании до 500° по Фаренгейту в течение нескольких часов. Более прочная резьба, не требующая дорогостоящей внешней термообработки, является прямым результатом выбора накатанной резьбы, а не нарезной.

У производителей есть множество вариантов соединения и сборки современных высокопроизводительных деталей. Превосходное качество, точность, отделка, улучшенные механические свойства и экономичность катаной резьбы делают ее идеальным выбором, когда «соединение имеет значение».

Благодарим Боба Драба из Corey Steel Company и Miles Free из Precision Machine Products Association за рецензирование рукописей.

Как работает процесс накатывания резьбы?

Заглядывая в 2023 год с Тедом Ладки

13 января 2023 г.

•

Rolled Threads Unlimited расширилась в 2022 г., добавив 5000 квадратных футов производственных площадей, инвестировав в производственные мощности стяжных стержней, наняв новых сотрудников и т. д., продолжая при этом предоставлять качественные услуги и продукты нашим преданным клиентам. Недавно президент Тед Ладки нашел время, чтобы подумать о прошедшем году, а также поделился тем, что он предвидит для Rolled Threads Unlimited и отрасли в 2023 году. В прошлом году Rolled Threads увеличила свои производственные площади на 5000 квадратных футов. Как это расширение предоставит возможности для роста в 2023 году? В дополнительном пространстве будет размещено новое оборудование, которое увеличит наши мощности, а также улучшит наши возможности с добавленной стоимостью. В этом пространстве мы сможем использовать наш новый выпрямитель и сложную машину для мойки деталей. Недавно мы также приобрели два новых резьбонакатных станка Tesker E-215. В 2023 году вы ожидаете прибытия вашего нового высокоскоростного планетарного нарезного ролика Videx для производства рулевых тяг. Что это означает для различных отраслей, которые вы обслуживаете? Мы считаем, что новая машина Videx поможет нам выйти на некоторые рынки для более объемных работ, вероятно, для тяжелого оборудования и гидроэнергетики. Videx также можно использовать для изготовления большого количества шпилек с полной резьбой, которые могут открывать двери в различных других отраслях промышленности. В условиях динамичной экономики и продолжающихся потрясений в цепочке поставок, как Rolled Threads продолжает адаптироваться к потребностям своих клиентов? Несмотря на то, что проблемы с цепочками поставок сохраняются и появляются новые возможности, мы по-прежнему твердо привержены тому, что принесло нам успех в прошлом: отличному обслуживанию клиентов, своевременным поставкам и превосходному качеству. Качественные отношения всегда были нашим приоритетом, и мы адаптируемся к уникальным потребностям наших клиентов, просто прислушиваясь к ним.

Недавно мы также приобрели два новых резьбонакатных станка Tesker E-215. В 2023 году вы ожидаете прибытия вашего нового высокоскоростного планетарного нарезного ролика Videx для производства рулевых тяг. Что это означает для различных отраслей, которые вы обслуживаете? Мы считаем, что новая машина Videx поможет нам выйти на некоторые рынки для более объемных работ, вероятно, для тяжелого оборудования и гидроэнергетики. Videx также можно использовать для изготовления большого количества шпилек с полной резьбой, которые могут открывать двери в различных других отраслях промышленности. В условиях динамичной экономики и продолжающихся потрясений в цепочке поставок, как Rolled Threads продолжает адаптироваться к потребностям своих клиентов? Несмотря на то, что проблемы с цепочками поставок сохраняются и появляются новые возможности, мы по-прежнему твердо привержены тому, что принесло нам успех в прошлом: отличному обслуживанию клиентов, своевременным поставкам и превосходному качеству. Качественные отношения всегда были нашим приоритетом, и мы адаптируемся к уникальным потребностям наших клиентов, просто прислушиваясь к ним. Как вы думаете, какая самая большая проблема, стоящая перед отраслью в 2023 году? Как упоминалось в предыдущем вопросе, наша отрасль сталкивается с неопределенностью и потрясениями в связи с продолжающейся инфляцией, продолжающимися трудовыми проблемами и общей экономической неопределенностью в 2023 году. По мере развития этих событий общеотраслевой проблемой будет добавление новых клиентов при одновременном поддержании и расширении бизнеса. с текущими клиентами. Вы действительно заботитесь о своих людях и культуре. Что делает вашу команду такой особенной? Нам повезло, что все разделяют желание расти как команда и как бизнес. Это означает, что мы принимаем уникальные вызовы, изучаем новые навыки и иногда даже выходим за рамки наших первоначальных должностных инструкций в нашей повседневной работе. В Rolled Threads Unlimited мы по-прежнему стремимся нанимать, удерживать и инвестировать в качественных сотрудников. В начале 2023 года какие цели вы ставите перед Rolled Threads Unlimited в следующем году? Помимо запуска и запуска нашего нового оборудования, наша цель состоит в том, чтобы расшириться, добавив еще больше площадей — мы надеемся, от 5 000 до 10 000 квадратных футов — в 2023 году.

Как вы думаете, какая самая большая проблема, стоящая перед отраслью в 2023 году? Как упоминалось в предыдущем вопросе, наша отрасль сталкивается с неопределенностью и потрясениями в связи с продолжающейся инфляцией, продолжающимися трудовыми проблемами и общей экономической неопределенностью в 2023 году. По мере развития этих событий общеотраслевой проблемой будет добавление новых клиентов при одновременном поддержании и расширении бизнеса. с текущими клиентами. Вы действительно заботитесь о своих людях и культуре. Что делает вашу команду такой особенной? Нам повезло, что все разделяют желание расти как команда и как бизнес. Это означает, что мы принимаем уникальные вызовы, изучаем новые навыки и иногда даже выходим за рамки наших первоначальных должностных инструкций в нашей повседневной работе. В Rolled Threads Unlimited мы по-прежнему стремимся нанимать, удерживать и инвестировать в качественных сотрудников. В начале 2023 года какие цели вы ставите перед Rolled Threads Unlimited в следующем году? Помимо запуска и запуска нашего нового оборудования, наша цель состоит в том, чтобы расшириться, добавив еще больше площадей — мы надеемся, от 5 000 до 10 000 квадратных футов — в 2023 году.

Всего комментариев: 0