Поверхности токарного резца: Геометрия токарного резца — углы заточки, плоскости, поверхности

Содержание

Основные части и углы токарного резца

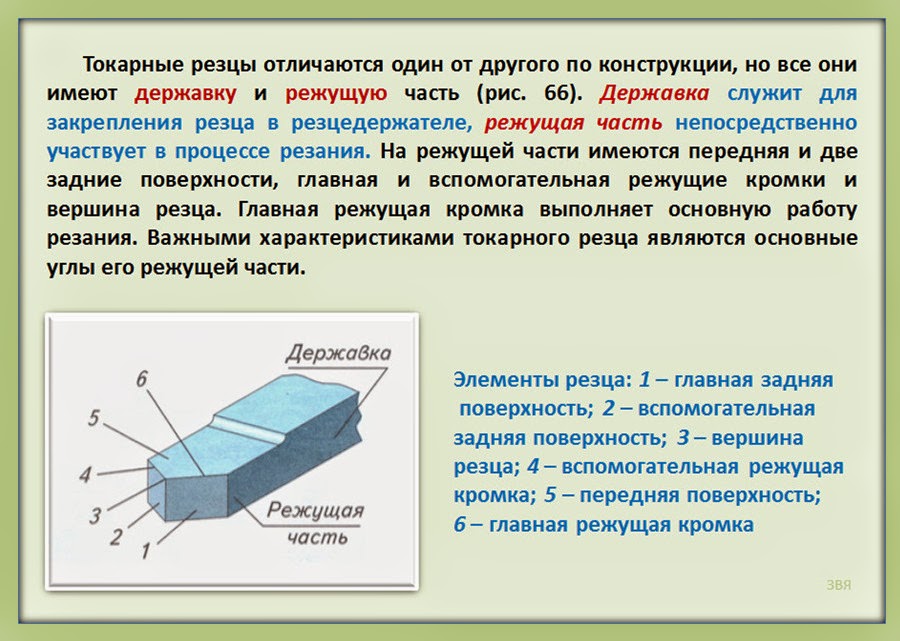

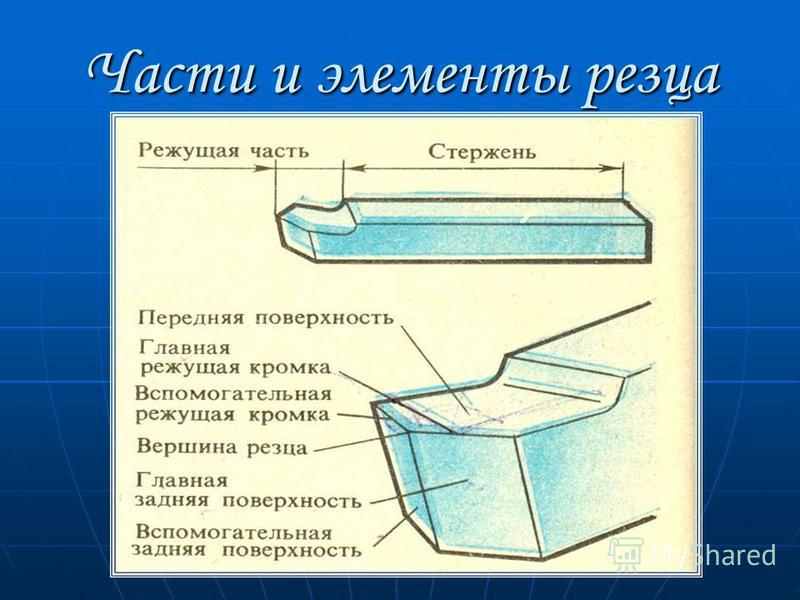

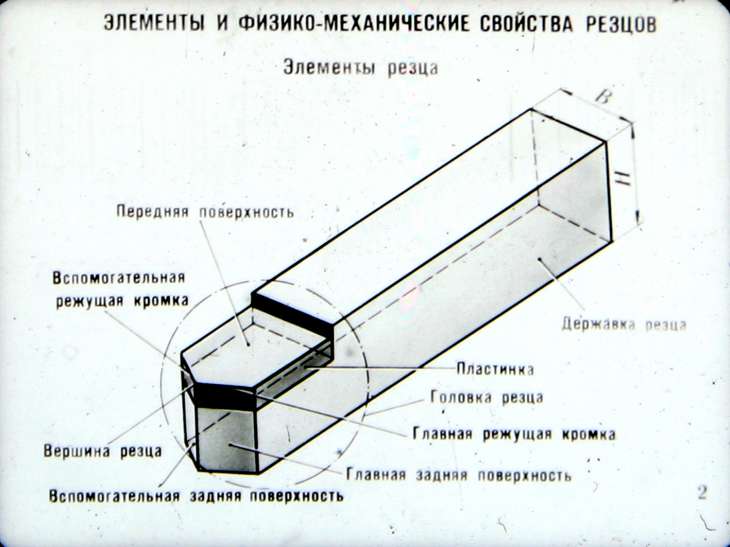

Резец состоит из двух, обычно неразъёмных частей, одна из которых рабочая именуемая головкой, а другая это тело самого инструмента или как его ещё называют «стержень», за который он непосредственно фиксируется на станке.

Всем геометрическим элементам, которые имеются на головке резца, для облегчения понимания и восприятия присвоены собственные названия.

Передняя грань – поверхность головки инструмента, по которой в процессе резания сходит стружка.

Задняя грань – поверхность головки инструмента, которая обращена к предмету, подлежащему обработке.

Режущая кромка – с точки зрения геометрии это линия, лежащая на пересечении передней и задних плоскостей граней. Она может быть главной и вспомогательной, при этом главная будет выполнять основную часть технологического процесса связанного с разделением металла.

Главная задняя грань – это задняя грань головки, которая примыкает к главной режущей кромке.

Вспомогательная задняя грань – это соответственно задняя грань, примыкающая к вспомогательной кромке.

Вершиной резца является то место, в котором сводятся воедино главная режущая кромка и вспомогательная. Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Части резца и элементы его головки

Задняя грань, примыкающая к главной режущей кромке, называется главной задней гранью; примыкающая к вспомогательной кромке – вспомогательной задней гранью.

Вершиной резца является место сопряжения главной режущей кромки со вспомогательной. Вершина резца может быть в плане острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Углы резца

Геометрическая форма резца характеризуется его углами, которые могут быть, как главными, так и вспомогательными, а так же углами наклона главной режущей кромки и углами в плане.

Главные углы резца

Передний угол γ – угол, который образуется между плоскостью, которая будет находиться перпендикулярно плоскости резания и передней гранью резца.

Главный задний угол α – угол, который образуется между плоскостью резания и главной задней гранью резца.

Угол резания δ – угол, который образуется между плоскостью резания и передней гранью резца.

Угол заострения β – угол, который образуется между главной задней и передней гранями.

Углы резца в плане

Главный угол в плане φ – называется угол, образованный между проекцией линии режущей кромки на основную плоскость и вектором направления подачи.

Вспомогательный угол в плане φ 1 – называется угол, образованный между проекцией линии вспомогательной кромки на основную плоскость и вектором направления подачи.

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Элементы резца | Виды резцов

Плоскость резанияУглы резца

Плоскости резания

Для определения углов резца устанавливаются исходные плоскости: основная и плоскость резания (рис. 1.6).

Плоскость резания — плоскость, касательная к поверхности резания и проходящая через режущую кромку.

Основная плоскость — плоскость, параллельная направлениям продольной и поперечной подач. У токарных и призматической прямоугольной формы в качестве этой плоскости можно принять опорную поверхность резца. У долбежных резцов основная плоскость перпендикулярна опорной поверхности.

Рассмотрим части и в соответствии с ГОСТ 6897 и 6898.

Рисунок 1.6 — Поверхности и исходные плоскости резца при точении, строгании и долблении

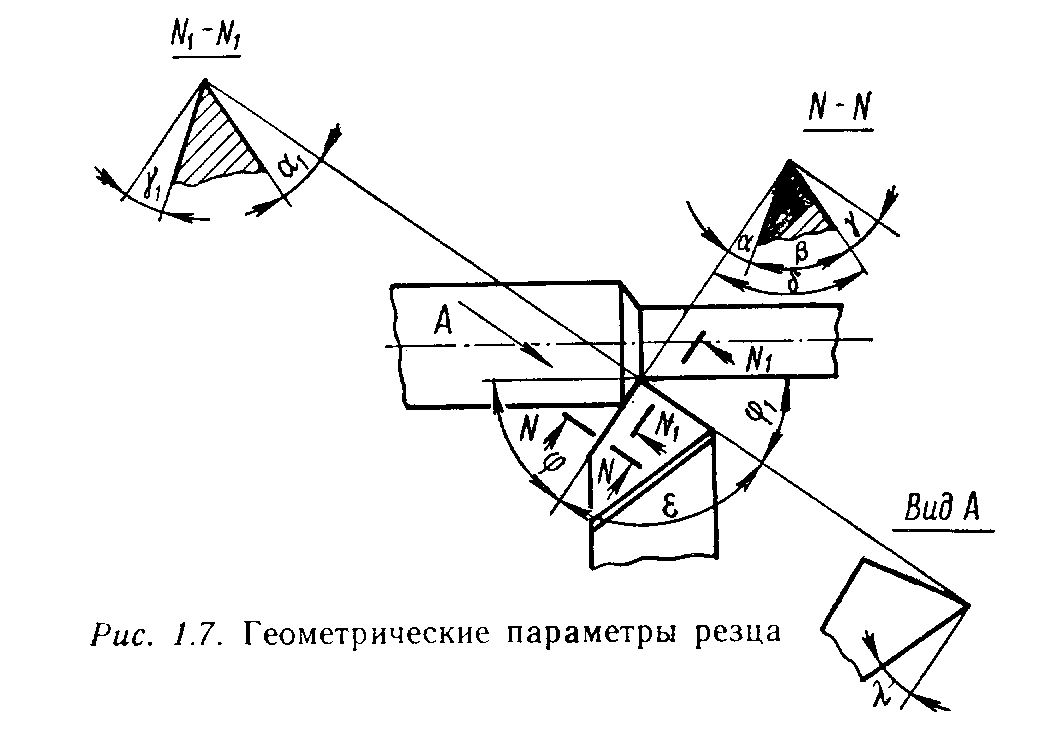

Рисунок 1. 7 — Элементы резца. Рисунок 1.8 — Высота и длина головки резца

7 — Элементы резца. Рисунок 1.8 — Высота и длина головки резца

Элементы резца

Резец (рис. 1. 7) состоит из головки, т. е. рабочей части резца, и тела, или стержня, служащего для в суппорте или державке.

Высота головки резца (рис. 1.8) — расстояние между вершиной резца и опорной поверхностью, измеренное перпендикулярно этой поверхности. Высота головки обозначается буквой h и измеряется в миллиметрах. Высота головки резца может иметь отрицательное значение.

Длина головки резца (см. рис. 1.8) -наибольшее расстояние от вершины резця до линии выхода поверхности заточки, измеренное параллельно продольным граням тела резца. Длина голоики обозначается буквой l и измеряется в миллиметрах.

Различают переднюю и задние поверхностн, режущие кромки и вершину резца (см. рис. 1.7).

Передняя поверхность — поверхность резца, по которой сходит стружка. Задние поверхности — поверхности резца, обращенные к обрабатываемой детали.

Режущая кромка — кромка, образованная пересечением передней н задних поверхностей. Различают главную режущую кромку, выполняющую основную работу резания, и вспомогательную режущую кромку. Резцы могут иметь одну (например проходные) или две (например отрезные; вспомогательные режущие кромки).

Задняя поверхность, примыкающая к главной режущей кромке, называется главной задней поверхностью.

Вершина резца — место сопряжения главной режущей кромки со вспомогательными. Вершина резца может быть н плане острой или закругленной.

Виды резцов

Резцы могут быть правыми и левыми.

Правые резцы (рис. 1.9, б)- резцы, у которых при наложении на них сверху ладони — правой руки так, чтобы пальцы были направлены к вершине, главная режущая кромка будет расположена в сторону большого пальца. На токарном станке эти резцы работают при подаче справа налево, т. е. по направлению к станка.

Левые резцы (рис. 1.9, а) резцы, у которых при указанном способе наложения левой руки главная режущая кромка будет расположена в сторону большого пальца.

Головка резца может иметь различную форму и различное расположение относительно стержня резца (рис. 1.10).

Рисунок 1.10 — Формы резцов

Рисунок 1.9 — Резцы. а — правый, б — левый

Рисунок 1.11 — в статическом состоянии

Прямыми резцами называются такие резцы, у которых ось (ось симметрии) в плане и боковом виде прямая.

Отогнутыми резцами называются такие резцы, у которых ось в боковом виде прямая, а в плане изогнутая.

Изогнутыми резцами называются такие резцы, у которых ось в плане прямая, а в боковом виде изогнутая.

Резцы с оттянутой головкой — это такие резцы, у которых головка уже (тоньше) тела. Головка может быть расположена относительно оси тела резца или симметрично, или с одной стороны, причем головка может быть прямой, отогнутой в сторону или изогнутой.

Вправо (или влево) оттянутыми резцами называются такие, у которых при указанном ранее способе наложения ладони правой (или соответственно левой) руки головка оказывается сдвинутой в сторону большого пальца.

Рассмотрим как геометрического тела, находящегося в покое (статическое состояние). Ниже рассматриваются углы прямого резца, ось которого установлена перпендикулярно направлению продольной подачи, а вершина расположена по (рис. 1. 11). Различают углы главные, вспомогательные и углы в плане.

Углы резца

Главные углы резца измеряются в главной секущей плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость. К ним относятся следующие углы.

Главный задний угол α — угол между следами главной задней поверхности резца и плоскости резания.

Угол заострения β — угол между следами передней и главной задней поверхностей резца.

Передний угол γ — угол между следом плоскости, перпендикулярной к плоскости резания, проходящей через главную режущую кромку, и следом передней поверхности резца.

Угол резания δ — угол между следом передней поверхности и плоскости резания. Обычно δ = α + β = 90° — γ (1.5)

Вспомогательные α1, φ1, β1 измеряются во вспомогательной секущей плоскости (см. рис. 1.11) и определяются по аналогии с главными углами резца.

Углы в плане измеряются в основной плоскости.

φ — угол между проекцией главной режущей кромки на основную плоскость н направлением подачи.

Вспомогательна угол в плане φ1 — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине в плане ε — угол между проекциями режущих кромок на основную плоскость. Из рис. 1.11 видно, что ε + φ + φ1 = 180°. (1.6)

λ — называется угол, заключенный между режущей кромкой и прямой линией, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости.

Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости.

Похожие материалы

Какой инструмент обеспечивает более гладкую поверхность

При прямолинейном точении с использованием однолезвийного режущего инструмента закругленный инструмент может обеспечить значительно лучшее качество поверхности по сравнению с острым инструментом. Стоит отметить, что ни один инструмент не бывает идеально острым; на самом деле сделать такой инструмент практически невозможно. Даже если инструмент сделать очень острым, он не будет дольше сохранять свою остроту при обработке из-за недостаточной прочности заостренного конца (огромной концентрации напряжений). Однако для анализа, когда глубина резания намного больше, чем радиус вершины, инструмент можно смело считать острым инструментом. В качестве альтернативы, когда радиус вершины сравним с глубиной резания, он считается закругленным инструментом, и в таком сценарии влияние радиуса вершины требует тщательного рассмотрения.

Операция точения по прямой с использованием правого одноточечного токарного инструмента (SPTT) на обычном токарном станке схематически изображена на рисунке выше. Один и тот же SPTT с двумя разными типами носика: один с закругленным кончиком (синий цвет), а другой с острым кончиком (зеленый цвет) также показаны для двух последовательных оборотов. Глубина резания и скорость подачи остаются неизменными в обоих случаях. Главный угол режущей кромки (φ) и вспомогательный угол режущей кромки (φ 1 ) также одинаковы для обоих инструментов.

Таким образом, площадь PQR указывает объем материала, присутствующего на обработанной поверхности в этом поперечном сечении, когда используется инструмент с закругленным наконечником. Эта необработанная область в основном вызывает шероховатость поверхности. Точно так же область ABC указывает необработанную область, когда для токарной обработки используется острый инструмент. Максимальная высота участка от обработанной поверхности называется максимальной шероховатостью поверхности (h max ).

Из диаграммы выше следует, что высота области ABC больше высоты области PQR. Чистота поверхности снова пропорциональна шероховатости поверхности. Более высокая шероховатость поверхности указывает на плохое качество поверхности и наоборот. Таким образом, можно сделать вывод, что режущий инструмент с закругленным концом может обеспечить значительно лучшее качество поверхности по сравнению с острым инструментом при той же скорости подачи, углах инструмента и глубине резания при прямолинейном точении.

Приведенное выше обсуждение однозначно устанавливает, что инструмент с закругленным концом может обеспечить лучшее качество поверхности по сравнению с острым инструментом при прямолинейном точении. Аналитическая формула для шероховатости поверхности с закругленным инструментом также поддерживает это утверждение, поскольку шероховатость (h max ) обратно пропорциональна радиусу вершины (r).

Однако нельзя бесконечно улучшать чистоту поверхности за счет увеличения радиуса вершины. Есть много других эффектов радиуса носа, которые становятся значительными с увеличением радиуса носа. Прежде всего, это температура резки. При цилиндрическом точении наименьшая температура резания приходится на 0,5–1,2 мм радиуса при вершине. Если радиус вершины превышает этот диапазон, температура резания также будет увеличиваться, что приведет к различным неблагоприятным эффектам, таким как пригорание поверхности, чрезмерный износ инструмента и т. д.

Есть много других эффектов радиуса носа, которые становятся значительными с увеличением радиуса носа. Прежде всего, это температура резки. При цилиндрическом точении наименьшая температура резания приходится на 0,5–1,2 мм радиуса при вершине. Если радиус вершины превышает этот диапазон, температура резания также будет увеличиваться, что приведет к различным неблагоприятным эффектам, таким как пригорание поверхности, чрезмерный износ инструмента и т. д.

Режущий инструмент с большим радиусом вершины также делает эффективный передний угол очень отрицательным, что нежелательно. Отрицательный передний угол указывает на высокую температуру резания, высокую деформацию сдвига, высокое усилие резания, а также плохую обрабатываемость. Совокупное влияние всех этих параметров может серьезно ухудшить качество поверхности, включая уровень отделки. Таким образом, не рекомендуется увеличивать радиус при вершине сверх установленного предела для получения лучшего качества поверхности.

- Книга: Обработка и станки А.

Б. Чаттопадхьяя (Wiley).

Б. Чаттопадхьяя (Wiley). - Книга: Резка металла: теория и практика А. Бхаттачарьи (Новое центральное книжное агентство).

Калькулятор шероховатости поверхности для токарной обработки

Несоответствия шероховатости поверхности

Сокращенный срок службы режущих наконечников

Добавление процесса шлифования с помощью другого станка

Superoll — это полная линейка инструментов для полировки роликами, которые обеспечивают более гладкую поверхность за счет сжатия поверхности без удаления материала.

Изучите примеры из практики

См. примеры из практики

примеры из практики

Эти закаленные и тщательно отполированные инструменты интегрируются в обрабатывающие центры, чтобы исключить вторичные процессы, такие как шлифование и хонингование, без удаления материала.

Идеально подходит для обработки с более коротким временем цикла для повышения производительности и снижения затрат.

Шероховатость поверхности – это мелкие геометрические неровности на поверхности объекта. При токарной обработке это относится к высоте пиков и впадин, образованных за счет передачи формы вершины резания.

F: Подача за один оборот (мм/об)

R: Размер вершины R режущей кромки (мм)

Однако соответствует ли фактическая шероховатость поверхности теоретической шероховатости на вашем производстве?

Рассмотрим причины, по которым они могут не совпадать

Почему фактическая шероховатость поверхности не соответствует теоретической шероховатости:

ПРИЧИНА 1: Нарост на кромке ухудшает шероховатость поверхности.

Обработка в неподходящих условиях приводит к образованию наростов на кончике режущего наконечника.

В результате обработанная поверхность не имеет правильной формы и отклоняется от теоретической формы.

Данные измерения свойств поверхности — обработано

режущим наконечником с наростом.

«Нарост на кромке» — это явление, при котором крошечная часть заготовки прилипает к кромке режущей кромки во время резания и изменяет форму режущей кромки. Чем медленнее скорость подачи, тем лучше шероховатость поверхности, но тем больше вероятность того, что произойдет прилипание. Таким образом, потребуется обработка с высокой скоростью вращения.

Почему фактическая шероховатость поверхности не соответствует теоретической шероховатости:

ПРИЧИНА 1: Нарост на кромке ухудшает шероховатость поверхности.

Условия обработки

Рабочее произведение: φ30 SCM440

Режущий Наконец: карбид/нос r 0,4

Охлаждающая жидкость: не используется

Периферийная скорость: 50 -250 м/мин

КОВ: 0,05 — 0,3 мм/Rev

. Величина резки: 0,4 мм *Фиксированная

Величина резки: 0,4 мм *Фиксированная

Почему фактическая шероховатость поверхности не соответствует теоретической шероховатости:

ПРИЧИНА 2: Износ режущего наконечника.

Шероховатость поверхности постепенно ухудшается из-за износа режущего наконечника.

Таким образом, при стремлении к Rz 3.2 в массовом производстве — при условии, что он будет постепенно ухудшаться — подходящая скорость подачи будет 0,07 мм/об, а затем необходимая окружная скорость составит 450 мм/мин (4775 об/мин).

Однако, если скорость резания (окружная скорость) выше, срок службы инструмента значительно сократится из-за повышения температуры резания. Кроме того, замедление подачи увеличивает износ задней поверхности, что приводит к сокращению срока службы инструмента.

Калькулятор шероховатости поверхности →

Введите свои значения в калькулятор ниже, чтобы определить Rz и Ra. ПРИМЕЧАНИЕ. В качестве ориентира или простого преобразования, хотя и с меньшей точностью, мы конвертируем Rz в Ra путем деления на 4.

Проблемы и решения

Изучите реальные примеры того, как Superoll может упростить и улучшить ваш процесс.

Пример первого случая:

Автоматизация нестабильных работ

Проблема

Заготовка слишком длинная для высокоскоростной обработки. Вибрации на высокой скорости привели к неравномерной отделке и шероховатости поверхности.

Обычный способ

Точность размеров достигается только за счет обработки на низкой скорости. Но ручная обработка наждачной бумагой требовалась для соответствия требованиям к шероховатости поверхности, а однородность отсутствует, поскольку ручная обработка зависит от рабочего.

С Superoll

Без опасных отходов. Процесс полностью автоматизирован, что обеспечивает равномерную отделку каждый раз. Стабильная шероховатость поверхности. Сокращение времени цикла.

Второй пример:

Снижение частоты замены режущих наконечников

Проблема

Проблема: Срок службы режущего наконечника был значительно короче из-за шероховатости поверхности

Обычный способ

Режущий наконечник необходимо было часто заменять из-за шероховатой текстуры поверхности.

С Superoll

Поскольку Superoll использует сжатие вместо резки, срок службы инструмента увеличивается в четыре раза по сравнению с обычными режущими наконечниками. Это экономит время и деньги.

Пример третьего случая:

Оптимизация условий обработки коленчатых валов

Проблема

Низкая скорость вращения необходима для поддержания баланса в процессе обработки.

Обычный способ

Необходимая низкая скорость вращения потребовала отдельного этапа шлифования и покупки дорогостоящего вторичного станка.

С Superoll

Стабильность поверхности достигается без использования вспомогательной машины.

Пример четвертого случая:

Объединение процесса механической обработки и шлифования

Проблема

Низкоскоростная обработка приводит к наростам на кромках. Нарост на кромке приводит к царапинам.

Обычный способ

Необходим визуальный осмотр всех частей.

С Superoll

Позволяет выполнять обработку на высокой окружной скорости с быстрой подачей. Это не создает образования краев. Нет наростов на кромках = нет царапин = нет необходимости в осмотре. Экономия времени и трудозатрат.

Это не создает образования краев. Нет наростов на кромках = нет царапин = нет необходимости в осмотре. Экономия времени и трудозатрат.

Сравнение традиционных методов с использованием Superoll на токарном станке

Черновая обработка + Обработка размеров + Обработка поверхности

Токарная обработка традиционным способом

Введите текст здесь! Текстовый элемент предназначен для длинной копии, которая потенциально может включать несколько абзацев.

Токарная обработка с помощью Superoll

Использование Superoll позволяет достичь прецизионной точности размеров и шероховатости поверхности ТОЛЬКО при подключении вашего токарного станка!

Поговорите с экспертом

Часто задаваемые вопросы

Вопросы

Однороликовый Superoll можно прикрепить к имеющейся револьверной головке токарного станка с ЧПУ или ЧПУ.

Superoll не является режущим инструментом, он служит для выглаживания заготовки сжатием (пластической деформацией).

Всего комментариев: 0