Вакуумные литьевые машины: Литьевые вакуумные машины для полиуретана купить в Москве

Содержание

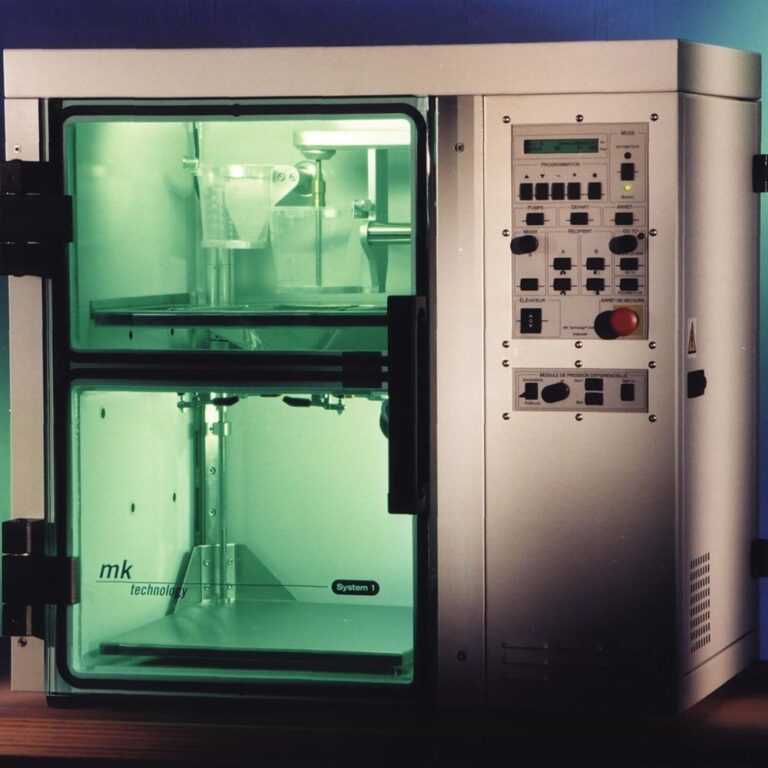

Вакуумные Литьевые Машины CT-02

|

CT-0111DS tn

|

Стандартное оснащение

|

Назначение

Вакуумные литьевые машины серии CT-02 предназначены для дегазации, смешивания и заливки в форму любых двухкомпонентных полимеров, таких как жёсткие и эластичные полиуретаны, эпоксидные и полиэфирные смолы, силиконы.

Минимальный объём полимера, который может быть залит с помощью вакуумных литьевых машин серии CT-02, составляет 300г. Максимальный объём заливки составляет от 3000г до 9000г, в зависимости от конкретной модели вакуумной литьевой машины серии CT-02.

|

Дополнительные опции

Дополнительно, все вакуумные литьевые машины серии CT-02 могут оснащаться следующими опциями:

|

Модификации вакуумных литьевых машин серии CT-02

| ВаЛМ CT-02/11 Максимальный объём заливки — 3500 см3. Максимальные габариты формы 620х939х550 мм (ШхДхВ) | ВаЛМ CT-02/21 Максимальный объём заливки — 3500 см3. Максимальные габариты формы 620х1797х550 мм (ШхДхВ) | ВаЛМ CT-02/22 Максимальный объём заливки — 2х3500 см3. Максимальные габариты формы 620х1797х550 мм (ШхДхВ) |

| ВаЛМ CT-02/31 Максимальный объём заливки — 3500 см3. Максимальные габариты формы 620х2655х550 мм (ШхДхВ) | ВаЛМ CT-02/32 Максимальный объём заливки — 2х3500 см3.  Максимальные габариты формы 620х2655х550 мм (ШхДхВ) | ВаЛМ CT-02/33 Максимальный объём заливки — 3х3500 см3. Максимальные габариты формы 620х2655х550 мм (ШхДхВ) |

Вакуумные Литьевые Машины CT-01

|

CT-0111DS tn

|

Стандартное оснащение

|

Назначение

Вакуумные литьевые машины серии CT-01 предназначены для дегазации, смешивания и заливки в форму любых двухкомпонентных полимеров, таких как жёсткие и эластичные полиуретаны, эпоксидные и полиэфирные смолы, силиконы. Эти литьевые машины адаптированы для переработки полимеров с очень широким диапазоном вязкостей компонентов.

Минимальный объём полимера, который может быть залит с помощью вакуумных литьевых машин серии CT-01 составляет 20г.

|

Дополнительные опции

Дополнительно, все вакуумные литьевые машины серии CT-01 могут оснащаться следующими опциями:

|

Модификации вакуумных литьевых машин серии CT-01

|

ВаЛМ CT-01/11

| ВаЛМ CT-01/21 Максимальный объём заливки — 1200 см3. Максимальные габариты формы 1670х420х440 мм (ШхДхВ) | ВаЛМ CT-01/22 Максимальный объём заливки — 2х1200 см3. Максимальные габариты формы 1670х420х440 мм (ШхДхВ) |

| ВаЛМ CT-01/31 Максимальный объём заливки — 1200 см3. Максимальные габариты формы 2434х420х440 мм (ШхДхВ) | ВаЛМ CT-01/32 Максимальный объём заливки — 2х1200 см3. Максимальные габариты формы 2434х420х440 мм (ШхДхВ) | ВаЛМ CT-01/33 Максимальный объём заливки — 3х1200 см3. Максимальные габариты формы 2434х420х440 мм (ШхДхВ) |

Литье под давлением в сравнении с вакуумным формованием

Существует множество способов изготовления пластиковых деталей.

Двумя наиболее популярными методами формования пластмасс являются литье под давлением и вакуумное формование.

Оба процесса предлагают уникальные преимущества в зависимости от конкретного применения. Вакуумное формование, также называемое термоформованием, обычно используется для крупномасштабных проектов и более коротких производственных циклов, тогда как литье под давлением лучше подходит для небольших, сложных деталей и больших производственных циклов.

Что такое вакуумная формовка?

Одной из самых экономичных технологий термоформования является вакуумное формование. Для вакуумной формовки пластмассового изделия:

- Лист термопласта нагревают в печи.

- Нагретый лист устанавливается на пресс-форму.

- Вакуум вытягивает воздух из формы, притягивая лист к форме, придавая ему форму.

- После того, как отформованный пластик остынет и затвердеет, его извлекают из формы и обрезают.

Преимущества вакуумной формовки

- Гибкость дизайна

- Время производства

- Более низкие затраты на оснастку по сравнению с литьем под давлением

- Прототипы могут быть изготовлены быстро и точно

Что такое литье под давлением?

Из методов формования пластмасс наиболее распространенным является литье под давлением. Для литья под давлением пластмассового изделия:

- Горячий расплавленный пластик впрыскивается под высоким давлением между полостью пресс-формы и стержнем.

- После того, как пластик остынет и затвердеет, полость пресс-формы открывается, и деталь выталкивается.

Преимущества литья под давлением

- Автоматизация для снижения производственных затрат

- Эффективное использование материалов и небольшое количество брака после производства

- Точная и эффективная обработка больших объемов мелких деталей

- Высокодетализированная и спроектированная оснастка с многогнездными пресс-формами

Предпочитают ли люди один процесс другому?

Не обязательно. Однако один из них используется — и преподается — больше, чем другой. На самом деле, большинство колледжей готовят инженеров-конструкторов по литью под давлением. Из всего, что сделано с использованием пластика, от 60 до 70% изготавливается методом литья под давлением, поэтому потребность в нем велика.

Однако один из них используется — и преподается — больше, чем другой. На самом деле, большинство колледжей готовят инженеров-конструкторов по литью под давлением. Из всего, что сделано с использованием пластика, от 60 до 70% изготавливается методом литья под давлением, поэтому потребность в нем велика.

При этом существуют ограничения. Изготовление деталей очень больших размеров становится проблемой из-за процесса литья под давлением. Например, вы не стали бы делать каноэ методом литья под давлением, но вы можете сформировать его вакуумным способом.

С точки зрения дизайна, литье под давлением может проявить немного больше творчества. Когда большинство людей смотрят на кусок пластика, будь то в их машине или на столе, есть большая вероятность, что он был создан с помощью литья под давлением.

Итог

На самом деле все сводится к отделке и второстепенным операциям.

Вакуумное формование пластиковых деталей не так бесшовно, как литье под давлением. Есть некоторые второстепенные операции, которые необходимы, чтобы детали выглядели хорошо.

Есть некоторые второстепенные операции, которые необходимы, чтобы детали выглядели хорошо.

В то время как процесс вакуумной формовки немного сложнее, инструменты дешевле, время производства меньше, а эстетика достигается относительно одинаково.

Но литье под давлением не имеет смысла, пока вы не занимаетесь крупносерийным производством.

Производство инструментов для литья под давлением занимает много времени (от 12 до 16 недель), в то время как производство инструментов для вакуумной формовки занимает от шести до восьми недель. Однако себестоимость изготовления деталей, изготовленных методом вакуумного формования, выше, чем у деталей, изготовленных методом литья под давлением.

Сегодня отношения в бизнесе изменились и стали больше думать о том, «Как быстро вы можете мне это достать?» Люди не любят покупать сразу много вещей, которые им не нужны. Людям нравится менталитет: «Я возьму это, когда мне это понадобится». Люди обычно любят покупать то, что им нужно, и не более того. В производстве борьба заключается в следующем: «Как мне быстро вывести свой продукт на рынок и как мне покупать только то, что мне нужно?» С литьем под давлением вы не сможете сделать это легко. С вакуумным формованием вы можете сделать это очень легко.

В производстве борьба заключается в следующем: «Как мне быстро вывести свой продукт на рынок и как мне покупать только то, что мне нужно?» С литьем под давлением вы не сможете сделать это легко. С вакуумным формованием вы можете сделать это очень легко.

Есть дополнительные вопросы об этих методах формовки пластмасс? Пожалуйста свяжитесь с нами.

Темы:

Вакуумная формовка пластика,

Вакуумная формовка,

Литье под давлением,

Методы пластического формования

Литье под давлением и вакуумное формование

Литье под давлением и вакуумное формование — два очень популярных процесса изготовления пластиковых деталей. В этой статье объясняются возможности обоих процессов и даются основные рекомендации по продуктам, для которых лучше всего подходит каждый процесс. Во-первых, краткое изложение того, как работают процессы:

Что такое литье под давлением?

Литье под давлением – это способ изготовления пластмассовых деталей путем плавления пластмассы и впрыскивания ее в пресс-форму для литья под давлением. Для получения более подробной информации ознакомьтесь с нашим схематическим обзором процесса литья под давлением или посмотрите наше видео о литье под давлением с резьбой, чтобы увидеть его в действии.

Для получения более подробной информации ознакомьтесь с нашим схематическим обзором процесса литья под давлением или посмотрите наше видео о литье под давлением с резьбой, чтобы увидеть его в действии.

Что такое вакуумное формование?

Вакуумное формование — это способ формования пластиковых деталей путем натягивания нагретого листа пластика на инструмент для вакуумного формования. Вы можете посмотреть нашу страницу процесса вакуумной формовки или посмотреть наше видео вакуумной формовки для подробного объяснения.

Вакуумное формование и литье под давлением – чего они могут достичь?

В этой таблице приведены другие различия между двумя процессами:

| Литье под давлением | Вакуумное формование | |

|---|---|---|

| Возможности процесса | Литье под давлением позволяет изготавливать невероятно детализированные детали, при этом детали микроразмеров могут иметь ребра, бобышки, металлические вставки, более одного формовочного материала, боковые стержни, резьбу, отверстия….

Результаты зависят от правильной конструкции и изготовления инструмента для литья под давлением, из которого состоит деталь, от правильного выбора материала и правильного использования машины для литья под давлением. | Вакуумное формование далеко не так универсально, как литье под давлением. Поскольку пластиковый лист натягивается на форму или в нее, придание формы выполняется только в одном направлении, что ограничивает форму детали. Однако вакуумная формовка позволяет получать гораздо более тонкие стенки изделий. Детали всегда полые, как показано выше при вакуумном формовании. Дырки вырезаны потом.

Благодаря хорошей конструкции инструмента вакуумная формовка позволяет получать сложные изделия и ряд специальных функций. |

| Точность и допуски | Литье под давлением позволяет достичь невероятно малых допусков, позволяя получать одинаковые продукты снова и снова. | Вакуумное формование может обеспечить разумные допуски, но поскольку материал натягивается на инструмент или в него, он менее контролируем, чем литье под давлением. |

| Материалы | Ассортимент материалов огромен! Существует огромный выбор стандартных материалов, а также такие материалы, как антистатический пластик, термопластичная резина, химически стойкий пластик, инфракрасный материал, биокомпостируемый… а с помощью цветного компаундирования или маточной окраски у вас также есть бесконечный выбор цветов. | Более ограниченный ассортимент материалов, но доступны листы из АБС-пластика, огнестойкого АБС-пластика, HDPE, HIPS, проводящего HDPE, токопроводящего HIPS, полипропилена, ПВХ, прозрачного HIPS, устойчивого к ультрафиолетовому излучению HIPS и PETG. Также доступны различные цвета и листы со специальными эффектами. |

| Отделка и отходы | Каждый инструмент для пресс-формы имеет «направляющие» — каналы в инструменте, через которые расплавленный пластик достигает сердцевины и полости, формирующих продукт.

Если пресс-форма имеет холодные каналы, они будут затвердевать во время каждого цикла формования. Они должны быть удалены из каждого молдинга и могут быть повторно заточены и использованы повторно.

В горячеканальных пресс-формах пластик в направляющих остается горячим и используется при следующем формовании, поэтому в процессе производства нет отходов. | Фактический продукт всегда необходимо вырезать из пластикового листа – это можно сделать, например, с помощью роликовой резки, ручной резки или обработки с ЧПУ.

В зависимости от размера листа и детали это может быть довольно расточительным процессом. Однако оставшиеся части листа можно повторно измельчить и использовать в других процессах. |

Здесь, в Toolcraft, мы предлагаем как вакуумное формование, так и литье под давлением, и, имея многолетний опыт работы в обоих направлениях, мы очень хорошо можем посоветовать вам, какой процесс подходит именно вам, принимая во внимание все эти факторы.

Эти литьевые машины адаптированы для переработки полимеров с очень широким диапазоном вязкостей компонентов.

Эти литьевые машины адаптированы для переработки полимеров с очень широким диапазоном вязкостей компонентов.

Максимальный объём заливки составляет от 1000г до 3000г, в зависимости от конкретной модели вакуумной литьевой машины серии CT-01.

Максимальный объём заливки составляет от 1000г до 3000г, в зависимости от конкретной модели вакуумной литьевой машины серии CT-01.

. Поскольку пластик впрыскивается внутрь формы, продукт может иметь практически любую форму, как показано выше на примере литья под давлением.

. Поскольку пластик впрыскивается внутрь формы, продукт может иметь практически любую форму, как показано выше на примере литья под давлением.

Всего комментариев: 0