Абразивно отрезной: Абразивно-отрезные станки по металлу — купить станочное оборудование в Москве и других городах России по низкой цене

Содержание

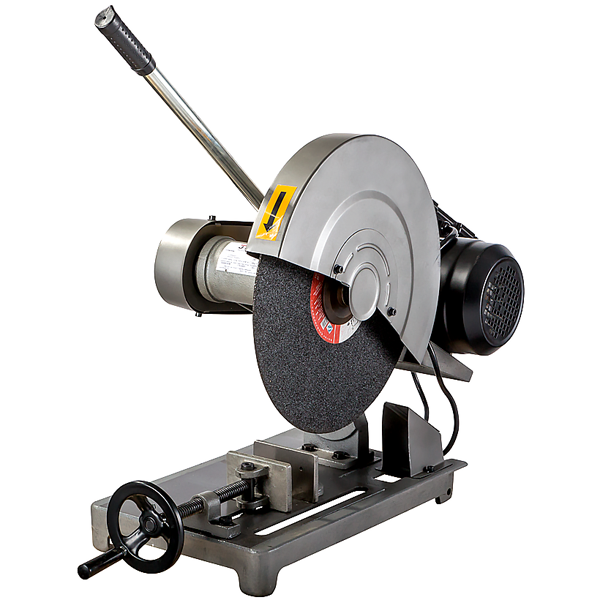

Абразивно-отрезные станки и механические ножовки

Абразивно-отрезной | Абразивно-отрезной | Абразивно-отрезной |

Абразивно-отрезной | Механическая ножовка | Механическая ножовка |

Модель | Наибольшие размеры сечения: швеллер, уголок/ труба/ сплошной круг, мм | Размеры абразивного круга: наружный диаметр/ высота/ посадочный диаметр, мм | Угол поворота тисков, град | Частота вращения шпинделя, об/мин | Мощность двигателя, кВт | Габартные размеры, мм | Вес станка, кг |

| Абразивно-отрезные | |||||||

| СОМ-400 | 75/100/40 | 400х3-4х32 | 0…45 | 2860 | 2,2 | 1400х500х900 | 52 |

| СОМ-400Б | 120/120/60 | 400х3-4х32 | 0…45 | 2860 | 4,0 | 1400х500х1000 | 100 |

| ООС | 80/80/50 | 400х3,2х32 | -25…+45 | 2100 | 2,2 | 1280х1410х1130 | 200 |

| ПМ 005 | 14/120/80 | 400х4х32 | 0…45 | 2880 | 5,5 | 1300х580х1272 | 110 |

| 82АС400 | 14/120/80 | 400х4х32 | 0…45 | 2850 | 5,5 | 1160х700х1300 | 155 |

Модель | Наибольшие размеры сечения: круглого профиля/ квадратного профиля при резке под углом 90°, мм | Наибольшие размеры сечения: круглого профиля/ квадратного профиля при резке под углом 45°, мм | Размеры полотна, мм | Мощность двигателя, кВт | Габартные размеры, мм | Вес станка, кг | |

| Механическая ножовка | |||||||

| 8725 | 250/250 | 140/250 | 500х40х2 | 2,2 | 1690х700х900 | 670 | |

| ON-280 | 250/280 | 170/210 | 450x40x2 | 1,75/2,2 | 1490x740x1200 | 570 | |

Основными технологическими приемами по изготовлению металлических деталей сегодня является резка, но при обработке мы всегда сталкиваемся с некоторыми трудностями. Как правило, это большие припуски, оставляемые на обработку из-за низкой точности заготовительных операций, таких как резка, ковка, штамповка и другие.

Как правило, это большие припуски, оставляемые на обработку из-за низкой точности заготовительных операций, таких как резка, ковка, штамповка и другие.

На сегодняшний день большинство машиностроительных заводов нашей страны производят работы по резке металлов дисковыми фрезами на отрезных станках, сегментными пилами или даже на токарных станках и другом аналогичном оборудовании. Что касается стран Европы, можно сказать, что производство давно перешло на использование кольцевых ленточных пил, специально комплектующихся на отрезные ленточные станки. Такая технология позволяет лучшим образом сократить потери металла, обеспечить экономию энергопотребление, усовершенствовать процесс производства продукции машиностроения и тем самым повысить качество изготавливаемых изделий.

Если Вы захотели оборудовать ваше предприятие отрезными станками, то вам следует обратиться к специалистам, хорошо ознакомленными с данным вопросом, которые помогут Вам сделать правильный выбор. При резании заготовки необходимо понимать, насколько эффективно мы используем металлорежущие станки. Оценить качество нашего реза можно по состоянию получаемой стружки. Тяжелая, толстая или синего цвета стружка свидетельствует о слишком высокой подаче. Тонкая или очень стертая в виде порошка стружка говорит о слишком низкой подаче или невысокой скорости вращения отрезного станка. Следовательно, нужно увеличить скорость вращения нашего оборудования. Самое эффективное использование станка при качественной резке считается тогда, когда стружка получается лентообразная. Соблюдение всех рекомендаций способствует высокой производительности заточных станков при сохранении гарантированного ресурса.

Оценить качество нашего реза можно по состоянию получаемой стружки. Тяжелая, толстая или синего цвета стружка свидетельствует о слишком высокой подаче. Тонкая или очень стертая в виде порошка стружка говорит о слишком низкой подаче или невысокой скорости вращения отрезного станка. Следовательно, нужно увеличить скорость вращения нашего оборудования. Самое эффективное использование станка при качественной резке считается тогда, когда стружка получается лентообразная. Соблюдение всех рекомендаций способствует высокой производительности заточных станков при сохранении гарантированного ресурса.

- Листогибочные машины

- Трехвалковые листогибочные машины

- Молоты

- Ручные листогибочные и валковые машины

Как выбрать абразивно отрезные станки: советы комплектации

Раскрой материала требуется во время многих производственных процессов. Оборудование для резки может понадобиться на стройке, предприятиях по производству различных конструкций или в быту. Абразивно отрезной станок является одним из самых удобных приспособлений для поперечного фрагментирования. Чтобы правильно выбрать рабочий инструмент, нужно учитывать возможности техники и под какие задачи она требуется.

Абразивно отрезной станок является одним из самых удобных приспособлений для поперечного фрагментирования. Чтобы правильно выбрать рабочий инструмент, нужно учитывать возможности техники и под какие задачи она требуется.

При выборе инструмента в гараж, на дачу или для небольшого цеха, следует обратить внимание на более компактные модификации. Крупные станки подходят для предприятий с соответствующими масштабами. Оборудование подбирается в соответствии с техническими требованиями и ГОСТом.

При выборе модели следует обратить внимание на:

-

мощность инструмента; -

частоту оборотов шпинделя; -

диаметр отрезного диска; -

вес и габариты; -

безопасность; -

возможности регулировки; -

дополнительные возможности.

Мощность – это возможности электрического двигателя. Чем больше данный показатель, тем легче преодолевается сопротивление материала при резке. Более мощные станки могут работать с кругами большого диаметра.

Чем тверже материал, тем выше требуется скорость вращения отрезного диска. Однако при работе с деревом даже на небольших оборотах заготовка может обугливаться. Поэтому для пластика и деревянных элементов используются специальные зубчатые диски. Оптимальный вариант – когда в оборудовании есть регулировка оборотов. Но подобная возможность предусмотрена только на дорогих станках.

Чем больше диаметр отрезного диска, тем толще заготовки можно резать. Большая часть полупрофессиональных и бытовых модификаций рассчитана на круги до 400 миллиметров. Промышленные модели могут работать и с большими диаметрами.

Выбирая станок, следует обратить внимание на вес и габариты. Если оборудование требуется периодически перемещать, лучше остановить выбор на какой-то мобильной модификации. Стационарным вариантом в таком случае пользоваться неудобно.

Стационарным вариантом в таком случае пользоваться неудобно.

Безопасность имеет важное значение при работе с отрезным станком. В промышленных вариантах установлены экран из плексигласа и металлический кожух. В бытовых станках есть подвижный щиток, который отжимается специально предусмотренным рычагом. Он съезжает при наклоне суппорта. В дорогих механизмах предусмотрено автоматическое отключение в случае блокировки круга.

Для хорошей торцовки хватает наклона диска на 45 градусов и поворота рабочей части с тисками или упором. Данная комбинация позволяет добиться ровно спиленного торца. Среди дополнительных удобств можно выделить возможность на некоторых станках подключать строительный пылесос или сборочный мешок.

Вернуться к списку

Поддержание хорошего качества резки при использовании абразивной пилы

Изменение качества резки является распространенной проблемой, даже если абразивная пила оптимизирована для желаемого типа резки. Изменения могут не проявиться, когда вы режете заготовку малого диаметра, но вставьте больший кусок того же материала, и вскоре вы увидите подпалины и неровный край.

Изменения могут не проявиться, когда вы режете заготовку малого диаметра, но вставьте больший кусок того же материала, и вскоре вы увидите подпалины и неровный край.

Колесо затупилось? Короткий ответ — квалифицированное нет.

Абразивные круги самозатачивающиеся. В отличие от металлических пил, абразивный круг режет за счет истирания. Когда колесо вращается, песок высвобождается, обнажая свежий и острый песок. Поэтому диаметр колеса уменьшается.

Для получения желаемого реза состав круга должен соответствовать разрезаемому материалу, а круг должен вращаться с оптимальной скоростью. Кроме того, скорость подачи должна быть оптимальной, а мощность должна быть достаточной для размера обрабатываемого материала. Измените любое из этих условий, и качество разреза может измениться.

Какой класс колес?

Когда качество резки ухудшилось, в первую очередь следует обратить внимание на абразивный круг. Распространенной ошибкой является использование диска, не подходящего для типа разрезаемого материала.

Вы можете выбирать из нескольких основных типов колес, но их нельзя и не следует заменять. Колеса изготавливаются в различных классах от A, который является самым мягким, до Z, который является самым твердым. Абразивные материалы бывают с зернистостью от 8, что является самым крупным, до 600, что является сверхмелким.

Наиболее распространенными абразивными материалами являются оксид алюминия для резки низкоуглеродистой стали; карбид кремния для стекла, керамики и подобных материалов; и диоксид циркония (алмаз) для легированных сталей. Для резки суперсплавов, таких как INCONEL ® , дуплексных сталей и Hastelloy ® , требуются круги с запатентованными составами для конкретного применения. Производители колес разработали специальные типы абразивных материалов с зернистостью и связующим веществом, предназначенными для резки определенных типов материалов и размеров заготовки.

Твердость круга также часто неправильно понимается. Хотя логично предположить, что вам нужен жесткий диск, чтобы прорезать твердый материал, на самом деле все наоборот. Чем тверже материал, тем мягче колесо и наоборот. Более твердые материалы требуют более мягкого абразивного круга, который быстрее разрушается. Мягкие материалы легче резать, поэтому более твердый круг может выполнять работу с меньшим износом и более длительным сроком службы.

Чем тверже материал, тем мягче колесо и наоборот. Более твердые материалы требуют более мягкого абразивного круга, который быстрее разрушается. Мягкие материалы легче резать, поэтому более твердый круг может выполнять работу с меньшим износом и более длительным сроком службы.

Еще одна область, на которую следует обратить внимание, особенно при резке суперсплавов, — это колесная формула. Вы могли без проблем резать, например, INCONEL 188, но попытка разрезать INCONEL 718 внезапно приводит к некачественному резу. Именно здесь производитель или дистрибьютор пилы может помочь вам подобрать круг, подходящий для разрезаемого материала.

Вы понимаете движения колес?

Понимание скорости круга абсолютно необходимо для выполнения высококачественной резки. Абразивные круги имеют два основных движения: осевое и прямолинейное. Осевое движение — это скорость вращения шпинделя, измеряемая в оборотах в минуту (об/мин). Она остается неизменной независимо от диаметра колеса. Линейное движение — это скорость, с которой движется край колеса. Это выражается в поверхностных футах в минуту (SFPM).

Это выражается в поверхностных футах в минуту (SFPM).

Рисунок 1

Эти диски разного размера показывают, что они оба могут иметь одинаковое осевое движение, но сильно различаться по линейному движению.

Чтобы представить себе это, представьте себе два диска. Один в половину диаметра другого.

Поместите диски вертикально и отметьте точку соприкосновения дисков с поверхностью (см. Рисунок 1 ). Затем вращайте каждый диск, пока он не сделает один полный оборот. Обратите внимание, что оба диска вращаются с одинаковыми оборотами в минуту, но краевые скорости (SFPM) у дисков разные. Меньший диск проходит половину пути диска большего диаметра.

Применяя это мышление к абразивному кругу, вы понимаете, что SFPM для нового круга постепенно уменьшается по мере уменьшения диаметра круга. По мере замедления скорости колесо может эффективно «увязнуть», что приведет к обгоранию и рваным краям. Этот эффект может быть незаметен, когда вы режете мягкую заготовку малого диаметра, но он слишком часто проявляется при обработке заготовок большего диаметра и более твердых сплавов.

Этот эффект может быть незаметен, когда вы режете мягкую заготовку малого диаметра, но он слишком часто проявляется при обработке заготовок большего диаметра и более твердых сплавов.

Можете ли вы определить правильную скорость?

Эмпирическое правило для скорости сухой резки находится в диапазоне 12 000 футов в минуту и в диапазоне 8000 футов в минуту для мокрой резки.

Если важно качество пропила, сухую резку следует использовать только на мягком заготовке очень малого диаметра, так как без охлаждающей жидкости накопление тепла способствует подгоранию и шероховатости кромок. Более низкая скорость мокрой резки позволяет охлаждающей жидкости вымывать песок и действовать как теплоноситель, предотвращая подгорание.

Предполагая, что пила была изготовлена и оптимизирована для материала, который вы режете, а также для типа и диаметра круга, вам необходимо установить взаимосвязь между числом оборотов пилы и диаметром круга в различных точках износа. Например, абразивная пила для влажной резки с 14-дюймовым диском должна иметь скорость вращения шпинделя около 2200 об/мин, чтобы производить около 8000 футов в минуту. (Эти цифры не обязательно должны быть точными. Считайте их ориентировочными.)

(Эти цифры не обязательно должны быть точными. Считайте их ориентировочными.)

Чтобы помочь вам рассчитать SFPM и RPM, используйте эти упрощенные формулы, чтобы упростить математику:

0,262 x D x RPM = SFPM

SFPM / 0,262 x D = об/мин

В этом случае 14-дюймовый. колесо, вращающееся со скоростью 2200 об/мин, будет иметь краевую скорость 8070 футов в минуту (0,262 x 14 x 2200 = 8070). Но посмотрите, что происходит, когда колесо изнашивается:

Рисунок 2

Часть слева показывает срез, на котором обороты были отрегулированы для компенсации износа колеса. Часть справа показывает разрез, на котором скорость подачи вниз регулировалась до тех пор, пока разрез не начал подгорать.

0,262 x 13 дюймов x 2200 = 7493

0,262 x 12 дюймов x 2200 = 6917

0,262 x 10 дюймов x 2200 = 5764

0,262 x 8 дюймов x 2200 = 4611

Насколько критично такое снижение SFPM? Все зависит от материала, который вы режете, его размера и формы. Мягкая сталь и мягкие сплавы диаметром менее 1 дюйма не должны быть проблемой. Если ваш материал представляет собой тонкостенную трубу или конструкционную конструкцию, вы сможете произвести качественную резку в материалах немного большего диаметра. В качестве альтернативы, если вы режете цельные суперсплавы большего диаметра, например, диаметром от 2 до 3 дюймов, вы можете начать видеть признаки подвулканизации при скорости от 4600 до 5700 футов в минуту.

Мягкая сталь и мягкие сплавы диаметром менее 1 дюйма не должны быть проблемой. Если ваш материал представляет собой тонкостенную трубу или конструкционную конструкцию, вы сможете произвести качественную резку в материалах немного большего диаметра. В качестве альтернативы, если вы режете цельные суперсплавы большего диаметра, например, диаметром от 2 до 3 дюймов, вы можете начать видеть признаки подвулканизации при скорости от 4600 до 5700 футов в минуту.

Пилы доступны с приводом с регулируемой скоростью, который позволяет вам регулировать число оборотов в минуту, чтобы компенсировать износ колеса, но в большинстве случаев такой тип привода на самом деле не нужен. Только когда диаметр ложи приближается к 20-30 процентам диаметра колеса, привод с регулируемой скоростью имеет значение.

Что делать, если скорость вращения шпинделя фиксирована?

Регулировка скорости подачи вниз может компенсировать более медленный SFPM. Это позволяет кругу продолжать разрушаться, обеспечивая истирание, необходимое для резки материала. Это особенно важно при резке заготовок из более твердых сплавов большого диаметра.

Это особенно важно при резке заготовок из более твердых сплавов большого диаметра.

Даже если вы используете мокрую пилу, вы все равно видите значительное трение по бокам колеса. Снижение скорости подачи уменьшает это трение.

Поскольку скорость подачи вниз зависит от типа материала, размера заготовки и мощности станка, дистрибьюторы или производители пил не могут предоставить точную формулу для регулировки подачи вниз. Как правило, по мере уменьшения SFPM уменьшайте скорость подачи вниз, чтобы предотвратить пригорание (см. , рис. 2 ). Если пила имеет ручную подачу вниз, вы должны почувствовать эффект изменения SFPM и соответствующим образом компенсировать его.

На рис. 3 показано, что происходит, если не учитывать число оборотов в минуту и скорость подачи при абразивной резке.

Рисунок 3 и 4

(справа) Это происходит, когда вы не регулируете число оборотов и подачу при абразивной резке.

(слева) Этот разрез был сделан на машине с достаточной мощностью для работы и без необходимости регулировки оборотов или скорости подачи вниз.

Обладает ли машина достаточной мощностью?

Если вы можете производить высококачественную резку на небольших заготовках, но испытываете проблемы с качеством на больших заготовках, возможно, у вашего станка недостаточно мощности для поддержания оптимального режущего действия круга. Даже если пила имеет привод с регулируемой скоростью, для резки более крупного материала из более высоколегированного сплава может потребоваться больше лошадиных сил, чем для резки более мягкого материала эквивалентного размера.

Обычно при абразивной резке материалов большого диаметра и твердых материалов требуется больше мощности (л. с.) (см. , рис. 4 ). Например, если у вас есть 20-дюймовый. колесо и режет относительно мягкий материал малого диаметра, достаточно двигателя мощностью 20 л.с. Для резки большего куска суперсплава (с соответствующим колесом) может потребоваться двигатель мощностью 40 или даже 50 л. с.

с.

Для обеспечения воспроизводимых и качественных резов независимо от диаметра круга вы можете создать собственную базу данных, используя обрезки материалов различного размера и состава. Обратите внимание на количество оборотов в минуту, необходимое в различных точках и типах инвентаря. Если вы разрезаете связки и у вас возникают проблемы, возможно, вам придется уменьшить размер связки по мере износа круга.

Следуя этим рекомендациям, вы сможете понять, как добиться желаемого качества при резке любого материала. Опять же, это рекомендации , а не правила.

Учитывая все разнообразие машин, различные составы колес, ассортимент материалов и опыт операторов, вам следует обратиться за консультацией к своему дистрибьютору или производителю пилы.

абразив | материал | Британика

Угловая шлифовальная машина

См. все материалы

- Связанные темы:

- Кнуп твердость

сопротивление истиранию

наждачная бумага

заточка

притирочный абразив

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

абразив , острый твердый материал, используемый для стирания поверхности более мягких и менее прочных материалов. В этот термин входят как натуральные, так и синтетические вещества, начиная от относительно мягких частиц, используемых в бытовых чистящих средствах и ювелирных полиролях, и заканчивая самым твердым из известных материалов — алмазом. Абразивы незаменимы в производстве почти каждого продукта, производимого сегодня.

В этот термин входят как натуральные, так и синтетические вещества, начиная от относительно мягких частиц, используемых в бытовых чистящих средствах и ювелирных полиролях, и заканчивая самым твердым из известных материалов — алмазом. Абразивы незаменимы в производстве почти каждого продукта, производимого сегодня.

Абразивы используются в виде шлифовальных кругов, наждачной бумаги, шлифовальных брусков, полиролей, отрезных кругов, галтовочных и вибрационных средств для отделки масс, пескоструйной обработки, пульповых камней, шаровых мельниц и других инструментов и изделий. Только с помощью абразивов промышленность способна производить высокоточные детали и сверхгладкие поверхности, необходимые при производстве автомобилей, самолетов и космических аппаратов, механических и электрических приборов, станков.

В этой статье рассматриваются основные материалы, используемые в абразивах, свойства этих материалов и их переработка в промышленные продукты. Большинство абразивных изделий изготавливается из керамики, в состав которой входят одни из самых твердых известных материалов. Происхождение твердости (и других свойств) керамических материалов описано в статье Состав и свойства керамики.

Происхождение твердости (и других свойств) керамических материалов описано в статье Состав и свойства керамики.

История

Использование абразивов восходит к трению человеком одного твердого камня о другой для придания формы оружию или инструменту. В Библии упоминается камень под названием шамир , который, скорее всего, был наждаком, природным абразивом, используемым до сих пор. Древние египетские рисунки показывают, что абразивы использовались для полировки ювелирных изделий и ваз. Статуя скифского раба под названием «Точильщик» в галерее Уффици во Флоренции изображает природный точильный камень неправильной формы, используемый для точения ножей.

Песок и кусочки гибкой шкуры были наждачной бумагой раннего человека. Позже мастера попытались прикрепить абразивные зерна к гибким подложкам с помощью грубых клеев. Китайский документ 13-го века описывает использование натуральных камедей для прикрепления кусочков морской раковины к пергаменту. Примерно два столетия спустя швейцарцы начали наносить дробленое стекло на бумажную основу.

Ранним абразивам из песка и стекла не хватало остроты, и к 19 веку ранние абразивные продукты, такие как природный песчаник, из которого был сформирован «шлифовальный круг», больше не удовлетворяли потребности развивающейся промышленности. В 1873 году Свен Пулсон, работавший в компании Norton and Hancock Pottery Company, Вустер, штат Массачусетс, США, выиграл кувшин пива, поспорив, что сможет сделать шлифовальный круг, смешав наждак с гончарной глиной и обжигая их в печи. Пулсону это удалось с третьей попытки; этот инцидент положил конец неудовлетворительным продуктам на клеевой и силикатной связке и рождению шлифовального круга на керамической основе.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Незадолго до начала 20-го века, когда естественные абразивы, наждак, корунд и гранат, не удовлетворяли потребности промышленности, американский изобретатель Эдвард Г. Ачесон открыл способ получения карбида кремния в электрических печах, а ученые из Университета Ампера Электрохимическая компания в Ампере, штат Нью-Джерси, США, разработала глинозем. В 1955 году компании General Electric удалось получить синтетические алмазы. Как и другие искусственные абразивы, синтетический алмаз во многих случаях превосходит натуральный продукт, который использовался в шлифовальных кругах с 19 века.30.

В 1955 году компании General Electric удалось получить синтетические алмазы. Как и другие искусственные абразивы, синтетический алмаз во многих случаях превосходит натуральный продукт, который использовался в шлифовальных кругах с 19 века.30.

Когда-то абразивы использовались только тогда, когда требовалась точная точность размеров и гладкие поверхности, но они стали широко применяемым промышленным инструментом. Роль шлифовальных кругов с более высокими скоростями, более мощные шлифовальные машины и улучшенные абразивы неуклонно возрастали.

Абразивные материалы: их состав и свойства

Материалы, используемые для изготовления абразивов, можно разделить на натуральные или синтетические. Природные абразивы включают алмаз, корунд и наждак; они встречаются в природных месторождениях и могут быть добыты и переработаны для использования с небольшими изменениями. Синтетические абразивы, с другой стороны, являются продуктом значительной обработки сырья или химических прекурсоров; они включают карбид кремния, синтетический алмаз и оксид алюминия (синтетическая форма корунда). Большинство природных абразивов были заменены синтетическими материалами, потому что почти все промышленные применения требуют стабильных свойств. За исключением природного алмаза, большинство природных абразивов слишком изменчивы по своим свойствам.

Большинство природных абразивов были заменены синтетическими материалами, потому что почти все промышленные применения требуют стабильных свойств. За исключением природного алмаза, большинство природных абразивов слишком изменчивы по своим свойствам.

Одним из наиболее важных свойств, необходимых для абразивного материала, является твердость. Проще говоря, абразив должен быть тверже материала, который необходимо шлифовать, полировать или удалять. Твердость различных абразивных материалов может быть измерена по ряду шкал, включая тест на твердость по Моосу, тест на твердость по Кнупу и тест на твердость по Виккерсу. Шкала Мооса, впервые описанная в 1812 году, измеряет устойчивость к вдавливанию, судя по тому, какой материал царапает другой. Эта шкала, присваивающая номера природным минералам, получила широкое признание и используется минералогами. В тестах на твердость по Кнупу и Виккерсу используются устройства для вдавливания алмазов в форме пирамиды, и они измеряют вдавливание, сделанное алмазами в заданном испытуемом материале. Тест Виккерса был разработан в первую очередь для металлов. Однако с помощью теста Кнупа можно измерить твердость чрезвычайно хрупких материалов, включая стекло и даже алмазы, не повреждая ни индентор, ни испытуемый образец.

Тест Виккерса был разработан в первую очередь для металлов. Однако с помощью теста Кнупа можно измерить твердость чрезвычайно хрупких материалов, включая стекло и даже алмазы, не повреждая ни индентор, ни испытуемый образец.

Характеристики вязкости или прочности тела также важны для абразивной функции. В идеале одна абразивная частица перетачивается за счет разрушения ее тупой режущей или рабочей кромки, что обнажает другую режущую кромку внутри той же частицы. В синтетических абразивах можно достичь некоторой степени контроля над этим свойством, изменяя форму зерна во время операции дробления или калибровки, изменяя чистоту абразива, добавляя абразивы в сплавы и контролируя кристаллическую структуру внутри абразивных зерен. Таким образом, абразивы могут быть разработаны для удовлетворения рабочих условий, встречающихся в различных областях применения.

Взаимодействие между абразивом и измельчаемым материалом не позволяет использовать один абразив в качестве универсальной среды. Например, при использовании карбида кремния на стали или глинозема на стекле происходит некоторая реакция, которую еще предстоит четко определить, но которая приводит к быстрому затуплению и неэффективному абразивному действию. Сопротивление истиранию — название, данное этому третьему, очень важному свойству.

Например, при использовании карбида кремния на стали или глинозема на стекле происходит некоторая реакция, которую еще предстоит четко определить, но которая приводит к быстрому затуплению и неэффективному абразивному действию. Сопротивление истиранию — название, данное этому третьему, очень важному свойству.

В таблице перечислены известные природные и синтетические абразивные материалы. В таблице приведены ссылки на дополнительную информацию о материалах и шкалах твердости.

| абразивные материалы | твердость | |||

|---|---|---|---|---|

| шкала Мооса | шкала Виккерса | Шкала Кнупа | ||

| природные абразивы | промышленный алмаз | 10 | 10 000 | 8000 |

| корунд | 9 | 2200 | 1600–2100 | |

| Эмери | 7–9 | 1600 | 800–1800 | |

| гранат | 7–8 | 1100–1300 | 1300–1350 | |

| кремень | 7 | 900–1100 | 700–800 | |

| кварц | 7 | 1100 | 700–800 | |

| пемза | 5–6 | — | 430–560 | |

| тальк | 1 | — | — | |

| синтетические абразивы | синтетический алмаз | 10 | 10 000 | 8 000–10 000 |

нитрид бора (куб. <- Предыдущий пост: Лента транспортировочная: Лента конвейерная 650 мм в наличии в Москве по выгодной цене Следующий пост: 3Д принтер видео работы: Лучший 3д принтер видео -> <- Предыдущий пост: Лента транспортировочная: Лента конвейерная 650 мм в наличии в Москве по выгодной цене Следующий пост: 3Д принтер видео работы: Лучший 3д принтер видео -> | ||||

Всего комментариев: 0