Принтеры с двумя экструдерами: Обзор 3D принтеров с двумя экструдерами 2020 году. Лучший 3Д принтер для печати двумя пластиками! Топ 3D принтеров от 3Dtool.

Содержание

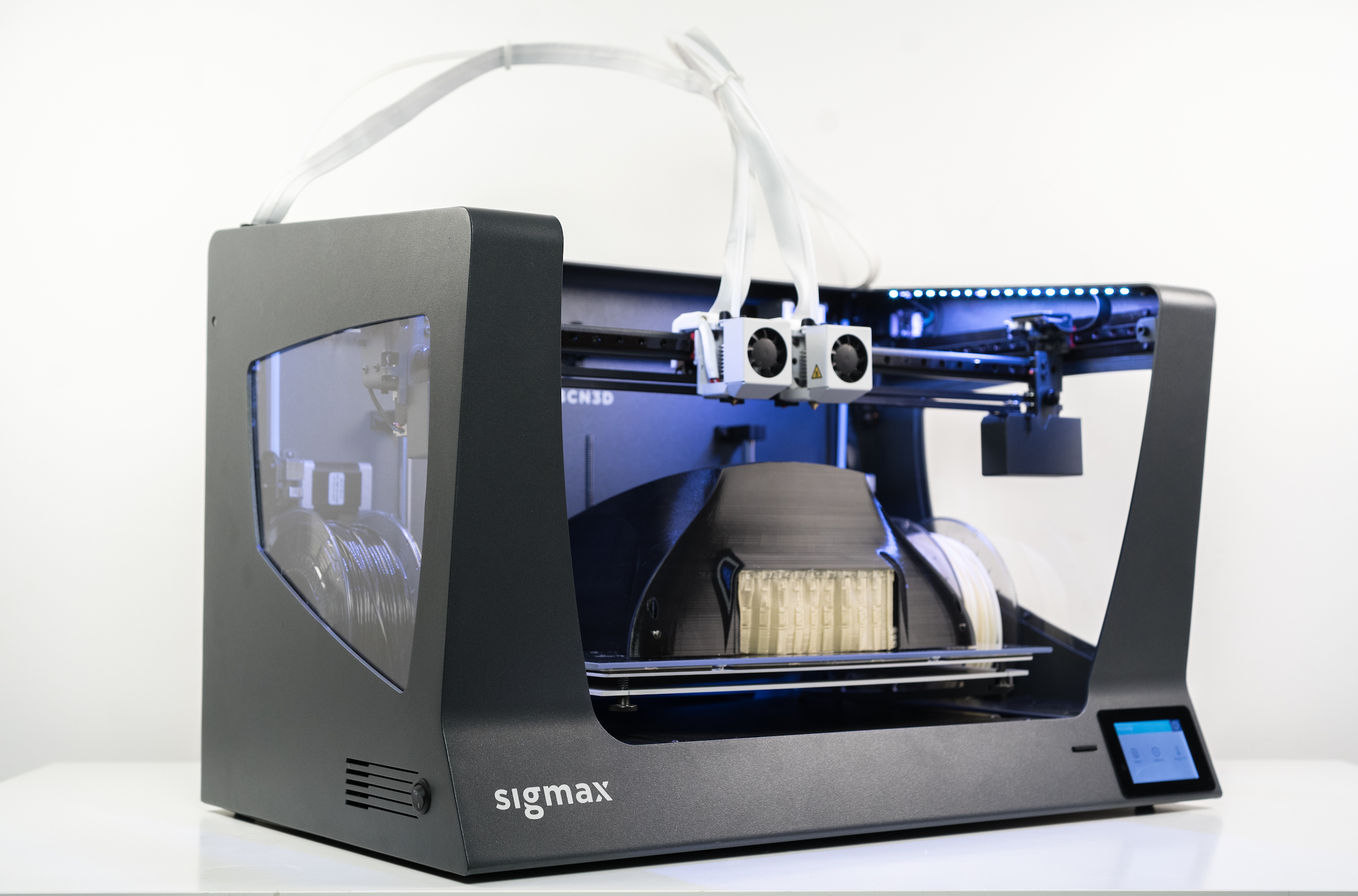

3Д принтер с двумя экструдерами Magnum Creative 2 SW

3Д принтер с двумя экструдерами для удобной и легкой печати с растворимой поддержкой или двумя цветами.

В отличие от обычных 2-х экструдерных 3D принтеров, технология Switch! с приподниманием неактивного сопла, обеспечивает качественную бесперебойную печать и простоту подготовки моделей для печати.

Эта модель больше не выпускается.

Посмотреть видео

- Обзор и обсуждение на 3D Today

- Печать воском с поддержкой PVA

Улучшенный дизайн экструдера

- Неактивное сопло приподнимается и запирается, предотвращая вытекание пластика и повреждение модели

- Работает с любыми гибкими пластиками и воском без застреваний

- Полуавтоматическая калибровка высоты и расстояние между соплами упрощает и ускоряет работу с принтером

- Мощный двухсторонний обдув модели который улучшает печать текучим пластиками

При печати неактивное сопло приподнимается и запирается, предотвращая вытекание пластика и задевание за модель, что является типичной проблемой двухэкструдерных принтеров. В данном принтере эта проблема полностью устранена.

В данном принтере эта проблема полностью устранена.

В конструкции использована запатентованная технология смены сопла, которая гарантирует надежное запирание активного сопла с высокой точностью, что положительно сказывается на качестве печати. Время переключения сопел также уменьшено и занимает не более 0.5 секунды.

Надежность и качество принтера

3Д принтеры Magnum по праву считаются одними из самых надежных и простых в эксплуатации 3Д принтеров, а качество технической поддержки, по отзывам пользователей портала «3Д тудей» лучшим на рынке.

- Полностью металлическая рама и фрезерованные детали

- Разработана и серийно выпускается электронная начинка всего принтера

- Онлайн портал технической поддержки пользователей

Приобретая российский принтер нашего производства, Вы обеспечиваете себя не только высококачественным продуктом, но и хорошей русскоязычной поддержкой.

Технические характеристики Magnum Creative 2 SW

- Размер области построения модели 235 мм х 170 мм х 180 мм

- Количество экструдеров — 2 экструдера с прямой подачей (direct)

- Максимальная температура экструдеров — 285 °C

- Максимальная температура рабочего стола — 125 °C

- Минимальная высота слоя 0,01 мм (10 микрон)

- Максимальная скорость печати твердым пластиком — до 45 см3 в час

- Максимальная скорость печати Fleх, PVA, Воск — до 35 см3 в час

- Максимальная скорость перемещения головки 150 мм в секунду

- Диаметр сопла, установленного в принтер 0,3 мм

- Технология печати FDM – послойное наплавление пластика

- Тип пластика для печати 1,75мм ABS, PLA, WAX3D, POM, PETG, FLEX, PP, RUBBER, CARBON, ETERNAL, SBS, PC-ABS, NYLON, WOOD и другие

- Тип пластика для поддержек 1,75мм PVA, HIPS

- Программное обеспечение RepetierHost, Slic3r, CURA

- Подключение и периферия USB 2.

0, SD-карта

0, SD-карта - Питание от сети и потребляемая мощность 220в 50Гц, 320 вт.

- Габаритные размеры принтера (Ш х Г х В) 390 мм х 320 мм х 375мм

- Вес принтера 15 кг

К принтеру можно приобрести и подключить лазерную головку. Мы предлагаем маломощный лазер который безопасен в использовании при соблюдении правил эксплуатации.

Лазер пригодится для гравировке по дереву и фанере, коже, пластику и другим материалам. Также мощности лазерной приставки достаточно для резки бумаги и тонкого картона для трафаретов.

Для 3Д принтеров Magnum доступна приставка для печати пластичными и жидкими материалами. Вы можете использовать такие материалы как:

- Тесто (не слишком твердое)

- Картофельное пюре

- Шоколадная паста

- Силикон и другие мягкие материалы в виде пасты

Подробнее о приставке для печати пластичными материалами

Сделайте заказ прямо сейчас!

3Д принтер Magnum Creative 2 SW — это неограниченная свобода творчества и полет фантазии. Не ограничивайте себя простенькими моделями, печатайте все что захочется!

Не ограничивайте себя простенькими моделями, печатайте все что захочется!

Приобрести

Свяжитесь с нами по любому вопросу!

Мы всегда на связи!

Если у Вас остались вопросы или сомнения — напишите или позвоните нам. Уверены, что 3Д принтер Magnum станет для Вас надежным и приятным другом!

Зачем 2 экструдера в 3D принтере? / Хабр

Всем добрый день! В данной статье мы хотели бы поговорить о вопросе, который мучает многих заказчиков при выборе 3D принтера с 2-мя экструдерами. А именно, что лучше? Что стабильнее? Какой 3D принтер выбрать? Почему одни 3D принтеры с двумя экструдерами стоят значительно дешевле, и в чем разница между ними?

Немного теории

Начнем, прежде всего с того, что под печатью 2–мя экструдерами (или 2-х компонентная печать) мы понимаем возможность печати 2 материалами например PLA (базовый материал) и PVA (материал временной поддержки удаляемый химическим путем, с помощью воды в данном случае).

Есть возможность печатать двумя разными цветами. Но на практике это не получило какого-либо большого распространения. Печать же сложных моделей с растворяемыми поддержками — востребована.

Но на практике это не получило какого-либо большого распространения. Печать же сложных моделей с растворяемыми поддержками — востребована.

Поэтому надо решить для себя, зачем нужен 3D принтер с двумя экструдерами? Для большинства задач достаточно использования 3D принтера с 1 экструдером.

Использование же двухэкструдерного 3D принтера просто необходимо, при печати сложных 3D моделей с растворяемыми поддержками. Обычно такие 3D принтеры выбирают производственные компании для печати геометрически сложных прототипов или владельцы 3D принтеров с 1 экструдеров которые понимают, что они не могут реализовать с помощью 3D принтера с 1 экструдером.

Но все ли 3D принтеры c 2 экструдерами имеют одинаковые возможности? Или все- таки отличия в конструкции, и соответственно в цене, имеют решающее значение?

Рассмотрим различные варианты решений для 3D печати 2-мя материалами представленных на рынке 3D оборудования.

Для реализации этой функции, производители используют следующее решения:

Решение № 1

Использование 2-х статичных экструдеров. Как правило это 2 hot-end’а c двумя независимыми моторами подачи материала. Вариантов много. Но все они в той или иной степени повторяют решения на Makerbot Replicator 2, выпущенного в 2012 году.

Как правило это 2 hot-end’а c двумя независимыми моторами подачи материала. Вариантов много. Но все они в той или иной степени повторяют решения на Makerbot Replicator 2, выпущенного в 2012 году.

Есть несколько технических вариантов решения, но все они имеют общий список недостатков и особенностей.

Недостатки :

1) Обязательно выравнивание обоих сопел по горизонтали относительно рабочего стола 3D принтера. Иными словами сопла каждого hotend’а должны быть на одинаковой высоте, в идеале с погрешностью не более 0.1 мм.

2) Использование утилитарной башни (или аналогов) для очистки не активного сопла от потеков пластика(образование капли) перед переключением в активный режим для печати. Рассмотрим пример: если сопло №1 печатает модель синим пластиком, то для того чтоб сопло №2 начало печать белым, принтеру необходимо сначала соплом №2 выполнить печать 1-го слоя башни для удаления остатков пластика, и только потом переместить на печать базовой модели (см. Рисунок). И так каждое переключение. Это очень сильно (в разы) тормозит скорость печати, относительно той же модели но при печати 1 цветом. Более того возникает вероятность, обрушения улититарной башни (слой плохо лег, или отклеилась от рабочего стола) и как следствие брак всего проекта.

Рисунок). И так каждое переключение. Это очень сильно (в разы) тормозит скорость печати, относительно той же модели но при печати 1 цветом. Более того возникает вероятность, обрушения улититарной башни (слой плохо лег, или отклеилась от рабочего стола) и как следствие брак всего проекта.

3) Нет гарантированного результата. За счет сложности и несовершенства архитектуры экструдера. Большой процент брака. Из неактивного в данный момент сопла может подтекать пластик и портить деталь.

Достоинства:

1) Низкая стоимость решения

2) Простота конструкции, как следствие — высокая ремонтопригодность.

Этот вариант имеет самую низкую цену и самые низкие возможности в итоге. Сложность настройки, для получения качественного результата, делает этот вариант реализации, полигоном для экспериментов в домашней обстановке. В более-менее интенсивной реализации проектов, делает такой вариант, достаточно проблемным.

Решение № 2

Использование экструдера типа Diamond. В экструдерах подобного типа используется одно сопло, и радиатор(ы) (или модуль охлаждения) с несколькими внутренними ходами для пластика.

В экструдерах подобного типа используется одно сопло, и радиатор(ы) (или модуль охлаждения) с несколькими внутренними ходами для пластика.

В основном, такой экструдер используется для печати разными цветами. Но это, как мы уже знаем, не получило особого распространения в реальности. Печать с растворяемым материалом будет несколько затруднена. Во-первых, основной материал и материал поддержек имеют разную рабочую температуру. Это вызовет некоторые трудности для качественной печати.

И в любом случае такая конструкция имеет почти весь список недостатков, как и первый вариант.

Только нет пункта про выравнивание сопел – тут оно одно.

Недостатки :

1) Осталось необходимость использования утилитарной башни (или аналогов) для очистки сопла от потеков пластика (образование капли) перед переключением на другой материал. На фото видна эта «башня». Это очень сильно (в разы) тормозит скорость печати, относительно той же модели, но при печати 1 цветом. Тут еще возможно будет нужно время на изменение температуры сопла, при смене основного материала на поддержки. Или сильно возрастет возможность некачественной печати.

Тут еще возможно будет нужно время на изменение температуры сопла, при смене основного материала на поддержки. Или сильно возрастет возможность некачественной печати.

2) Нет гарантированного результата. За счет сложности и несовершенства архитектуры экструдера. Большой процент брака.

3) Такой тип экструдера комплектуются подачей пластика Bowden-схемы. Это влечет трудности (чаще даже, невозможность печати гибкими пластиками)

Также исчезли преимущества.

Такое решение достаточно дорогое. И имеет сложную конструкцию.

Достоинства:

1) Более высокое качество печати, чем у варианта №1.

В итоге в варианте печати двумя материалами с растворяемыми поддержками никаких особых преимуществ перед первым решением нет. Зато этот вариант имеет более высокую цену.

Решение №3

Схемы экструдеров, у которых неактивное в данный момент сопло поднимается, чтобы не создавать проблем. Самая известная на сегодняшний день, среди серийных принтеров, схема JetSwitch.

Система с поворотным блоком сопел от PICASO 3D. Имеется один двигатель подачи пластика, что облегчает конструкцию.

Главная особенность в том, что с помощью поворотного механизма на рабочий уровень опускается одно из сопел, которое активно в данный момент. Второе в это время закрыто, и из него не вытекает расплавленный пластик.

Достоинства:

1) Высокое качество печати

2) Нет необходимости построения утилитарной «башни». Поэтому время переключения между экструдерами небольшое. Скорость печати двумя материалами в РАЗЫ быстрее, чем у вариантов 1,2. Ниже сравнительная таблица от компании PICASO 3D.

Недостатки :

1) Достаточно сложная конструкция, и как следствие — высокая цена.

Есть еще несколько вариантов экструдеров с подъемными соплами. Всех их объединяет одно – намного более высокое качество печати двумя материалами, чем «классического» варианта №1. Да, они все имеют более высокую цену, но и качество печати кардинально отличается.

Всего комментариев: 0