Станок для рисования своими руками: ЧПУ станок своими руками на базе arduino. Пошаговая инструкция + видео

Содержание

Строим фрезерный станок с ЧПУ своими руками [Схемы + Чертежи]

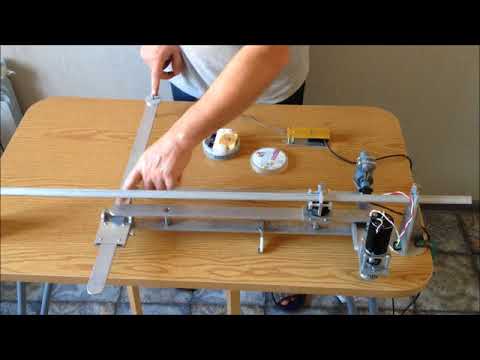

Это руководство покажет вам, как я построил свой фрезерный станок с ЧПУ. Я надеюсь, что вы почерпнете вдохновение из моей сборки и что эта инструкция будет полезна для ваших будущих проектов. В этом руководстве показаны все шаги, которые я прошел при проектировании и создании этого фрезерного станка с ЧПУ.

Главное, что мне нравится в фрезерном станке с ЧПУ, это его универсальность. Поскольку моя мастерская очень маленькая, у меня не было места для всех инструментов и станков, но я все же хотел иметь возможность делать очень точные детали для разных проектов. Вот почему я задумал построить фрезерный станок с ЧПУ.

Примечание: данная статья является переводом.

Когда я начинал этот проект, у меня было несколько главных параметров:

- Стоимость проекта должна быть в пределах 550$.

- Дизайн должен быть простым.

- Фрезерный станок должен хорошо выглядеть.

- У него должна быть защита от пыли.

- Для его постройки потребуются только простые инструменты: дрель, дремель, лобзик/ножовка.

- Есть 3D-принтер или хотя бы доступ к нему.

Исходя из этого, я начал рисовать эскизы и через несколько дней пришел к основной идее. Фрезерный станок с ЧПУ будет закрыт сбоку, также будет возможность добавить футуровый плексигласовый кожух сверху. Вся электроника будет находиться сзади.

Примечание: некоторые детали, которые должны быть напечатаны на 3D принтере, сделаны из алюминия, потому что у меня была возможность сделать их во время стажировки во время учебы.

Шаг 1: Необходимые детали

Куплено в магазине DIY:

- Березовая фанера толщиной 15 мм.

- 600×570мм МДФ толщиной 10-20 мм для резки.

- 8×1м алюминиевый Т-образный профиль (см. план в PDF).

- 142 x Винты по дереву длиной от 22 до 30 мм.

- 8 x M4 Phillips с плоской головкой длиной 25 мм.

- 8 x M4 надежная гайка.

- 32 x M5 винт с шестигранной головкой длиной 35 мм.

- 32 x M5 винт с шестигранной головкой длиной 16 мм.

- 32 x M5 безопасная гайка.

- 20 x гайка M5.

- 44 x шайба M5.

- M5 1м резьбовая шпилька.

- Резьбовая шпилька M8 1м.

- 6 x гайка M8.

- 6 x гайка M8.

- 20 x шайба M8.

Куплено на Ebay:

- 16 x V-образный подшипник.

- 5м ремень ГРМ GT2, ширина 6 мм, шаг 2 мм.

- Закрытый зубчатый ремень 280, ширина 6 мм, шаг 2 мм.

- 2 x Держатель для ремня ГРМ GT2.

- 3 x шкив GT2 с отверстием 6,35 мм (для шагового двигателя) (также 3D печать).

- 1 x подшипник MR148zz для резьбовой шпильки на оси Z.

- 1 x шкив GT2 с отверстием 8 мм (также 3D-печать).

- 2 x подшипник шкива GT2 с отверстием 5 мм.

- 1 x 300 мм ось винта для оси Z.

- 1 x штекер для розетки.

- 1 x Источник питания 24V 15A.

- 8 x 608zz шарикоподшипник Dint 8mm.

- 3 x Nema 23 шаговый двигатель 270oz.in, 3A, модель 23HS8430.

- 3 x драйвер шагового двигателя TB6560 3A.

- 2 метра каждый, 4 цвета 22AWG проводов.

- 20 x 684ZZ подшипников.

Вам понадобятся:

- 1x фрезер, я использовал Makita RT0700C.

- 1x Arduino uno.

- Биты для роутера.

Шаг 2: Деревянные планки

Поскольку почти все доски квадратные, я пошел в магазин DIY и попросил деревянные доски с правильными размерами для маленьких планок. Те, что побольше, я сделал сам с помощью лобзика, но заказ непосредственно в магазине DIY дает лучшие результаты.

Я рекомендую вам быть особенно точным с деревянной планкой для оси X и отверстий. Как вы увидите, некоторые доски имеют продолговатые (длинные отверстия). Они предназначены для регулировки положения подшипников во время сборки. Я сделал их, просверлив несколько отверстий, а затем зашлифовал с помощью напильника, как показано здесь:

Cхемы.zip

72Скачать

Шаг 3: Корпус и ось Y

Я рекомендую вам уделить особенное внимание точности сборки направляющей оси X. Она должна быть как можно более горизонтальной с равным расстоянием между винтами по всей длине направляющей. Я рекомендую использовать от 6 до 10 винтов между дном корпуса и боковой стороной корпуса. И 3-4 винта между боковой стороной корпуса и внутренней стороной корпуса и задней стороной.

Она должна быть как можно более горизонтальной с равным расстоянием между винтами по всей длине направляющей. Я рекомендую использовать от 6 до 10 винтов между дном корпуса и боковой стороной корпуса. И 3-4 винта между боковой стороной корпуса и внутренней стороной корпуса и задней стороной.

Примечание: на схемах с внутренней части корпуса указана высота направляющих.

Шаг 4: Ось X

Еще больше винтов! Я рекомендую использовать 6 винтов по дереву между двумя Axis_X_main. 6 для каждой оси Axis_X_TProfilAlu и 4 для каждой оси Axis_side. Начните со сборки деревянных деталей, а затем алюминиевых профилей.

Шаг 5: Ось Z

Большой подшипник рядом с двигателем будет использоваться для зубчатого ремня вдоль оси X. Когда вы будете прикручивать Axis_Z_TProfilAlu к Axis_Z_Rail, убедитесь, что винт не выступает над поверхностью, иначе подшипник будет касаться их.

Для монтажа опоры фрезера используйте напечатанные 3D детали.

С держателем для фрезера они стыкуются следующим образом: (по возможности сверлите отверстия с напечатанными 3d-деталями на месте).

STL файлы ниже:

Axe_z_guideRail.stl

80Скачать

Axe_z_solidification.stl

64Скачать

Axe_z_supportDefonceuse.stl

65Скачать

Шаг 6: Сборка

Теперь пришло время собрать все воедино! Корпус, оси X, Y и Z.

Прежде всего, установите ось X на ось Z. Соберите обе оси с помощью гайки M5 и резьбовой шпильки длиной 90 мм.

Для устранения неточностей между двумя подшипниками необходимо поместить две детали напечатанные на 3D принтере. Они скреплены с помощью стяжки. Вы найдете несколько версий в zip-архиве, потому что расстояние между двумя подшипниками варьируется от 26 мм до 27 мм.

Добавьте резьбовой стержень оси Z со шкивом (его можно напечатать на 3D принтере). Закрытый ремень ГРМ натягивается с помощью подшипника. Возможно, придется добавить пользовательское 3D-печатное кольцо, чтобы удержать его на месте.

Набор шкивов для 3D-печати на thingiverse.

Для установки детали, которая держит фрезер ( Makita RT0700C), используйте 3D-печатную деталь (в моей сборке она сделана из алюминия). Вставьте ее в резьбовую шпильку и прикрутите шестигранной головкой M5.

На задней части оси X я закрепил зубчатый ремень с помощью винта по дереву. Возможно, это не самая лучшая идея, но она работает. Думаю, было бы здорово добавить шайбу. Этот зубчатый ремень проходит через ось Z на подшипнике и шкиве с электродвигателем.

Мы помещаем зубчатый ремень между двумя направляющими (как показано выше).

Сначала прикрепите ремень длиной около 140 см (измерьте его!) вот так: (и по одному с каждой стороны)

На переднем конце ремень вращается вокруг свободного шкива, как показано ниже.

Примечание: я использую как алюминиевую, так и 3D-печатную версию, по одной с каждой стороны.

Закрепленный двумя винтами по дереву и винтом M5 для шкива, он выглядит следующим образом:

На задней стороне есть система, которая соединяет два ремня с одним шаговым двигателем через вал. Вал представляет собой стержень с резьбой M8, но вы можете использовать любой другой. Он вращается в деталях напечатанных на 3D принтере, которые могут регулировать натяжение ремня. Первая часть крепится двумя шурупами по дереву и двумя винтами M5, которые позволяют второй части соединяться с ней и регулировать натяжение. Деревянные винты не дают винту M5 вращаться, потому что они плотно прилегают к пластику.

Затем монтируется вторая часть, а также опора для шагового двигателя.

Теперь все должно быть на своих местах, давайте соединим все с электроникой!

Axe_y_support_poulie.stl

64Скачать

Support_moteur_axe_y. stl

stl

61Скачать

Support_tige_axe_y_p1_v2.stl

66Скачать

Support_tige_axe_y_p2_v2.stl

63Скачать

Шаг 7: Электроника

Для станка с ЧПУ требуется всего несколько электронных компонентов:

- Питание;

- Шаговый привод → TB6560;

- Интерпретатор Gcode → Arduino uno.

Я буду использовать GRBL 0.9 со скетчем для Arduino, доступным

здесь. Чтобы загрузить его, просто следуйте инструкциям на сайте. Это очень легко. Требуется загрузить только один скетч. Затем подключите три шаговых драйвера к Arduino, следуя этим изображениям.

Примечание: Вам нужно будет настроить GRBL, когда он будет установлен на arduino. Важно, чтобы 1 мм в коде соответствовал 1 мм в реальности. Все объяснено на сайте.

Затем подайте питание на шаговый привод с помощью блока питания. Я также использовал розетку с прерывателем электрической цепи. Ардуино будет питаться от компьютера.

Я также использовал розетку с прерывателем электрической цепи. Ардуино будет питаться от компьютера.

Я решил добавить несколько светодиодов, которые загораются, когда машина включена. Для этого нужен простой понижающий преобразователь напряжения и 40 см белой теплой светодиодной ленты 🙂

Шаг 8: Настраиваем наш станок

Сейчас, когда электроника закончена и GRBL находится на arduino, наш ЧПУ понимает Gcode — машинный язык, который говорит, когда двигатели должны двигаться. Мы будем использовать Universal Gcode Sender для его настройки. Вот как мы будем это делать :

- Сначала подключите arduino к компьютеру с установленным Universal Gcode Sender.

- Запустите его.

- Установите скорость передачи 115200 и выберите Firmware GRBL.

- Нажмите кнопку Открыть.

- Вот что у вас должно получиться:

Затем настройте GRBL с помощью этих инструкций. На вкладке Управление станком мы можем перемещать три оси и посмотреть, работает ли это! Теперь давайте проверим это с помощью ручки:

Выглядит отлично! Как это будет работать с оргстеклом? Не так уж плохо.

Для этого я использовал Easel — бесплатную онлайн-программу CAM и CAD, разработанную компанией Inventables. Она имеет встроенную поддержку GRBL и работает очень хорошо.

Потом я попробовал разрезать доску из березы и тополя, и вот как это выглядит:

Шаг 9: Заключение и будущие улучшения

Сейчас, когда машина работает и я сделал на ней несколько проектов, вот что я могу сказать :

Отличные моменты:

- Доступная цена (< 550$).

- Простая конструкция, легкая сборка.

- Защита от пыли.

- Высокая точность по осям Z и Y.

- Красивый внешний вид.

Улучшения, которые я хотел бы привнести:

- Уменьшить шум из-за вибрации шагового двигателя, а также фрезы в корпусе. Корпус действует как резонирующий ящик. Я должен добавить слой пробки или резины между двигателями и корпусом.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише. - Повысить точность за счет улучшения линейного перемещения по оси X с помощью аналогичной конструкции, как на оси Z.

- Упростить конструкцию, используя больше 3D-печатных деталей для повышения точности и ускорения сборки.

- Добавить кожух из прексигласа для большей защиты от пыли.

Надеюсь, вам понравился этот проект!

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Создание ленточнопильного станка своими руками» и «Как сделать гидравлический листогиб с усилием гибки 40-тонн своими руками ».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Большой портальный фрезерный станок с ЧПУ своими руками / Хабр

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

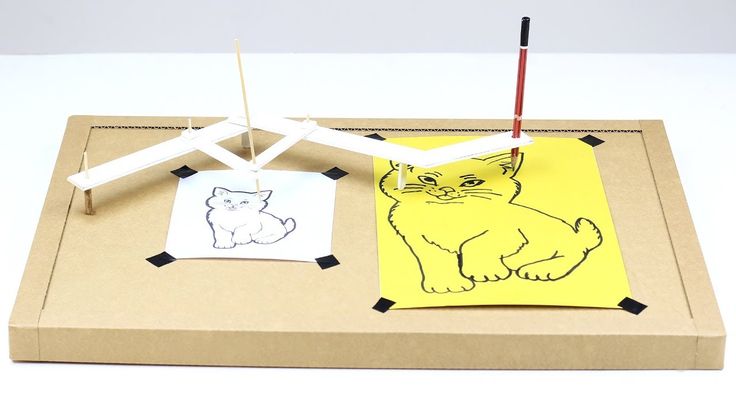

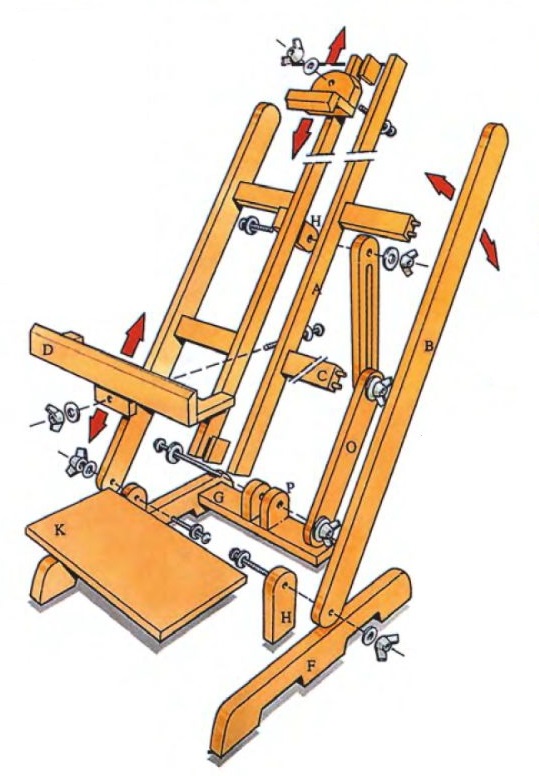

Самодельный чертежный станок — ScienceWorks

Самодельный чертежный станок

Цель:

Создать чертежный станок для создания сложных математических узоров. Изучите науку о том, как движутся шестерни.

Вы когда-нибудь играли со спирографом? Эти устройства для рисования могут создавать красивые узоры, и с ними интересно возиться. Если у вас есть терпение и немного времени, вы можете построить свою собственную машину для рисования, используя только картон, клей и бумагу. Вы можете использовать чертежную машину, чтобы исследовать математику изогнутых фигур!

Сложность сборки: Сложная (10-12 лет)/Средняя с помощью (8-12 лет)

Сложность использования: Средняя (8-12 лет)/Легкая с помощью (все возрасты)

Загрузите и распечатайте (PDF): Машина для рисования своими руками

Вот материалы, которые вам понадобятся для начала работы.

Материалы:

– 10-дюймовая бумажная тарелка или что-то круглое

– 14 x 14-дюймовых кусочков картона (2)

– Большой кусок гофрированного картона – Вы можете сделать свой собственный гофрокартон, аккуратно отделив плоский слой гофрокороб из бугристого внутреннего слоя. Размер, который вам понадобится, немного различается, но он будет примерно в 3 раза больше, чем расстояние по краю каждого из ваших кругов.

– Клей – клей для рукоделия, школьный клей или горячий клей (убедитесь, что взрослые знают, используете ли вы горячий клей, будьте осторожны, чтобы не обжечься)

– Ножницы

– Ручка, карандаш или маркер

– Бумага

– Карточки или пластиковые крышки разных размеров

– Шило, дырокол или гвоздь

Примечание. Вы можете использовать предметы, размеры которых не указаны здесь. Если вы это сделаете, это повлияет на размер и окружность ваших кругов, а также на длину полос гофрированного картона, которые вам нужно будет наложить на них.

Начните свой проект так.

Процедура:

Часть первая: Основание чертежной машины

1. Обведите внешний край бумажной тарелки на двух отдельных кусках картона. Если у вас нет бумажной тарелки, вы можете использовать кофейную банку или другой круглый предмет.

2. Разрежьте по намеченным линиям так, чтобы в обоих кусках картона было прорезано круглое отверстие. Они сформируют внутреннее кольцо основания вашей рисовальной машины.

3. Поместите два куска картона с круглыми вырезами рядом и нанесите клей на один из них. Затем сложите их вместе, чтобы круглые вырезы совпали.

4. Отрежьте полоску гофрированного картона достаточной длины, чтобы окружить внутренний вырезанный круг, и немного выше (шире), чем высота двух склеенных кусков картона. Размеры будут варьироваться в зависимости от того, что вы использовали, чтобы нарисовать круг на картоне.

5. Приклейте полоску гофрированного картона вдоль внутренней части круглого выреза так, чтобы гладкая сторона была прикреплена к картонному шаблону, а выпуклая сторона указывала на середину круга, как зубья шестерни.

6. Если вы использовали клей для рукоделия или школьный клей, вам нужно дать вашей работе хорошо высохнуть. Если вы используете горячий клей, вам не потребуется столько времени для высыхания. (Всегда убедитесь, что взрослый знает, что вы используете горячий клей, и будьте осторожны, так как это может вызвать серьезные ожоги).

Часть вторая: Внутренняя шестерня чертежной машины

1. Пока шаблон сохнет, вы изготовите дополнительные детали чертежной машины. Возьмите квадрат картона меньшего размера и предмет с круглой поверхностью меньшего диаметра, чем бумажная тарелка, или что-то еще, что вы использовали для изготовления шаблона для внутреннего кольца.

Вот пример того, что вы можете создать.

2. Обведите объект, чтобы получился круг с меньшей окружностью (внешнее измерение), чем первые два круга, которые вы нарисовали и вырезали. Вырежьте этот круг.

3. Отрежьте еще одну полосу гофрированного картона, достаточно длинную, чтобы обойти этот меньший круг снаружи. Приклейте его к краю круга, прикрепив гладкую сторону к краю круга, а выпуклую сторону указав наружу. Попробуйте разные материалы и посмотрите, что работает лучше всего. Не проще ли вырезать два круга и прикрепить между ними гофрокартон, как бутерброд с мороженым? Нам больше всего повезло с использованием большой навинчивающейся пластиковой крышки от банки с орехами и прикреплением гофрированного картона к внешнему краю. Это будет ваш внутренний механизм.

Приклейте его к краю круга, прикрепив гладкую сторону к краю круга, а выпуклую сторону указав наружу. Попробуйте разные материалы и посмотрите, что работает лучше всего. Не проще ли вырезать два круга и прикрепить между ними гофрокартон, как бутерброд с мороженым? Нам больше всего повезло с использованием большой навинчивающейся пластиковой крышки от банки с орехами и прикреплением гофрированного картона к внешнему краю. Это будет ваш внутренний механизм.

4. Проделайте отверстие немного не по центру в верхней части внутренней шестерни. Отверстие должно быть достаточно большим, чтобы через него мог пройти кончик маркера, ручки или карандаша. Экспериментируйте с размером, пока не сможете просунуть пишущий инструмент через отверстие и сделать отметки на бумаге под ним. Это может занять несколько попыток. Продолжайте творить и не сдавайтесь!

5. Приклейте большой лист бумаги к нижней стороне основания чертежной машины. Возможно, вы захотите прикрепить к столу основание чертежной машины или утяжелить его.

6. Поместите внутреннюю шестерню внутрь внутреннего кольца на основании волочильного станка. Вставьте ручку, карандаш или маркер в отверстие в верхней части внутренней шестерни и переместите его так, чтобы гофрированный картон совпадал с гофрированным картоном на внутренней стороне шаблона базового круга чертежной машины (как зубья шестерни). .

7. Одной рукой держите пишущий инструмент неподвижно, а другой рукой перемещайте меньший круг внутри шаблона большего круга. Что вы заметили на бумаге?

8. Продолжайте обводить меньший круг вокруг шаблона большего круга, пока не создадите геометрический рисунок. Затем вы можете использовать разноцветные маркеры или карандаши и снова обводить шаблон, создавая еще более сложные узоры.

Узнать больше:

Попробуйте сделать отверстия в разных точках меньшего круга или крышки. Когда вы вставляете карандаш или маркер в разные отверстия, как это меняет узоры, которые вы делаете?

Попробуйте использовать крышки разных размеров или картонные круги, чтобы сделать внутреннее снаряжение. Как различные размеры внутренних шестерен влияют на конструкцию?

Как различные размеры внутренних шестерен влияют на конструкцию?

Попробуйте вырезать внутренние шестерни разных форм. Что будет, если вырезать внутреннюю шестерню овальной формы? Будет ли это работать, если внутренняя шестерня представляет собой треугольник или пятиугольник?

Можете ли вы спроектировать волочильную машину, которая позволяла бы вам катать шестерню по внешнему краю большего вырезанного круга?

Что вы заметили в готовых выкройках? Насколько они разные? Как они одинаковы?

Если вы делаете кольца для волочильного станка разных размеров, то при изменении размера вы делаете кольцо размером переменная . Если изменить окружность основания кольца, как это повлияет на количество выпуклостей на гофрокартонной подкладке? Как это повлияет на перемещение шестерни внутри кольца?

Вы можете попробовать сделать подставки для колец разного размера с разным количеством гофрокартона. Гофрированный картон действует как зубья шестерни. Попробуйте использовать основания колец разных размеров и посмотрите, как двигается меньшая шестеренка, когда она движется по ним, и как она меняет узоры, которые создает.

Попробуйте использовать основания колец разных размеров и посмотрите, как двигается меньшая шестеренка, когда она движется по ним, и как она меняет узоры, которые создает.

Что такое математика?

Переменная — это значение, которое может изменяться. Ваша машина для рисования имеет две переменные:

1. радиус маленькой шестерни

2. Расстояние острия вашей ручки/карандаша/маркера от края маленькой шестерни

Радиус окружности равен расстояние от центра круга до любой точки на круге (вспомните спицы велосипедного колеса). Представьте, что мы можем взять круг и выпрямить его в линию. Измерением этой линии будет длина окружности круга или расстояние вокруг его края.

Радиус кольцевого шаблона, врезанного в основание вашей чертежной машины, не является переменной величиной, потому что он не меняется. Но вы можете создать внутренние шестерни с разными радиусами (множественное число от радиуса), и вы можете сделать отверстия в разных местах на вашей маленькой шестерне, чтобы попытаться разместить ручку/маркер или карандаш в разных точках.

Увеличение и/или уменьшение значения любой из этих переменных влияет на результаты, достигаемые инструментами.

Если вы сделаете внутренние шестерни разных размеров, их окружность будет разной. Изменится и количество зубцов (бугристые края гофрированного картона). Внутреннее зубчатое колесо большего размера, перемещающееся вдоль базового кольца машины, пройдет расстояние за меньшее количество оборотов, прежде чем достигнет своей начальной точки.

Мы можем провести расследование. Сделайте три разных размера внутренних шестерен. Подсчитайте зубцы (неровные края) на внешнем крае каждого из них.

Теперь вставьте пишущий инструмент в отверстие, сделанное немного не по центру в наименьшей внутренней шестерне. Проследите его по внутреннему кольцу основания чертежной машины. Сколько оборотов совершит шестерня, прежде чем пройдет весь круг по кольцу?

Теперь попробуйте то же самое с шестерней среднего размера. Наконец, попробуйте с самой большой шестерней. Что ты заметил? Как это меняет шаблоны, которые вы делаете?

Что ты заметил? Как это меняет шаблоны, которые вы делаете?

Большие шестерни имеют большую окружность, поэтому для них требуется больше гофрированного картона. Это делает зубы более неровными.

Поскольку более крупные шестерни имеют большую окружность, они могут преодолевать большее расстояние за один оборот, когда они проходят по внутреннему кольцу. Изменение радиуса внутренней шестерни изменит количество точек в рисунке, который вы делаете на бумаге.

Можете ли вы разработать исследование, чтобы увидеть, как создание различных отверстий для пишущего инструмента повлияет на ваши узоры? Как ты думаешь, что произойдет? Сделайте прогноз, а затем попробуйте.

Тригонометрия — это продвинутая математика, которая позволяет получить формулы этих специальных кривых. Сейчас интересно просто поэкспериментировать с изменением переменных и посмотреть, как это повлияет на кривые и узоры, которые они могут создать, но вот несколько основных тригонометрических терминов, относящихся к нашим чертежным машинам.

Рулетки — это особые типы кривых, которые получаются при вращении одной кривой вокруг другой с помощью фиксированной точки.

Подумайте о том, когда вы вставляете маркер или ручку в отверстие в меньшей шестерне вашего чертежного станка. Это фиксированная точка. Когда вы вращаете меньшую шестерню внутри большего круга, путь, по которому проходит меньшая шестерня, образует специальные рулетки, называемые 9.0005 гипотрохоиды . Созданная вами чертежная машина создает такие кривые. Если бы вам нужно было создать чертежную машину, позволяющую маленькой шестерне катиться по внешней стороне большого круга, вы могли бы создать типы кривых, называемые эпитрохоидами .

Один известный тип трохоид называется циклоидой . Это кривая, начерченная точкой на ободе колеса, катящегося по земле. Галилей изучил эти кривые и назвал их — они используются для формирования арок, конструкции маятниковых часов и зубьев шестерен.

Сделайте снимок и поделитесь им с нами, чтобы мы могли увидеть, что вы сделали! Чтобы узнать больше о инженерных проектах и научных мероприятиях, подпишитесь на нашу рассылку! Попросите взрослого отправить его на адрес [email protected] или поделиться им, используя хэштег #ScienceWorksOnline

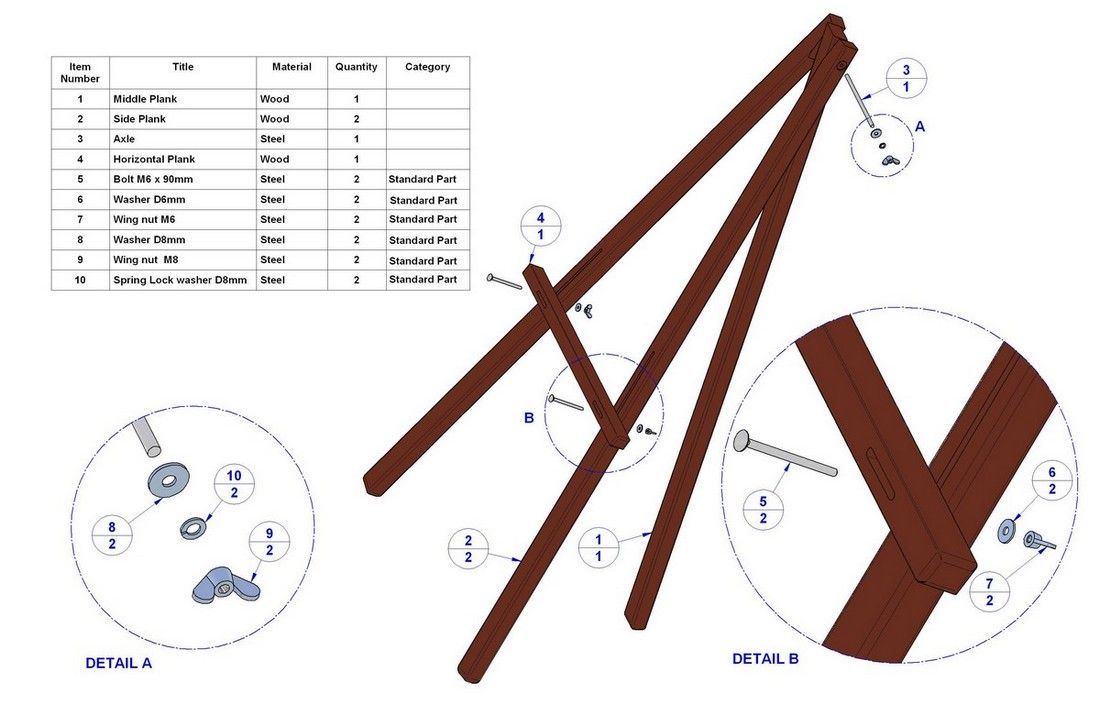

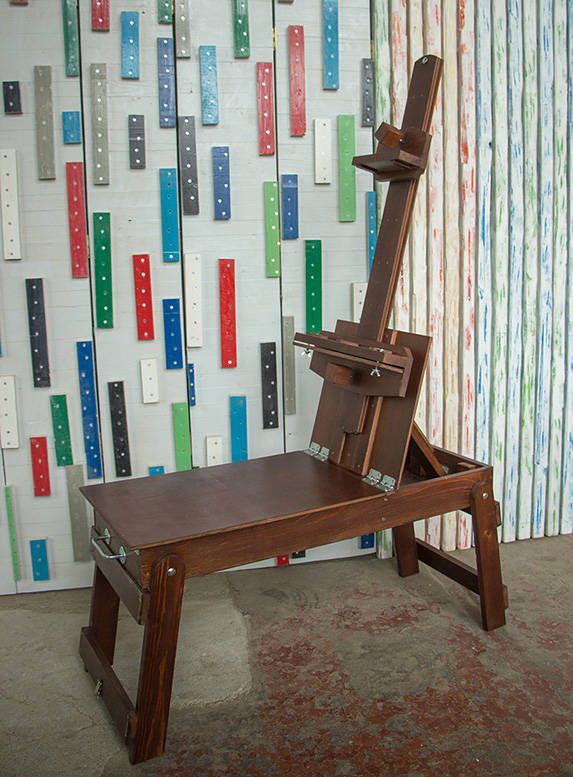

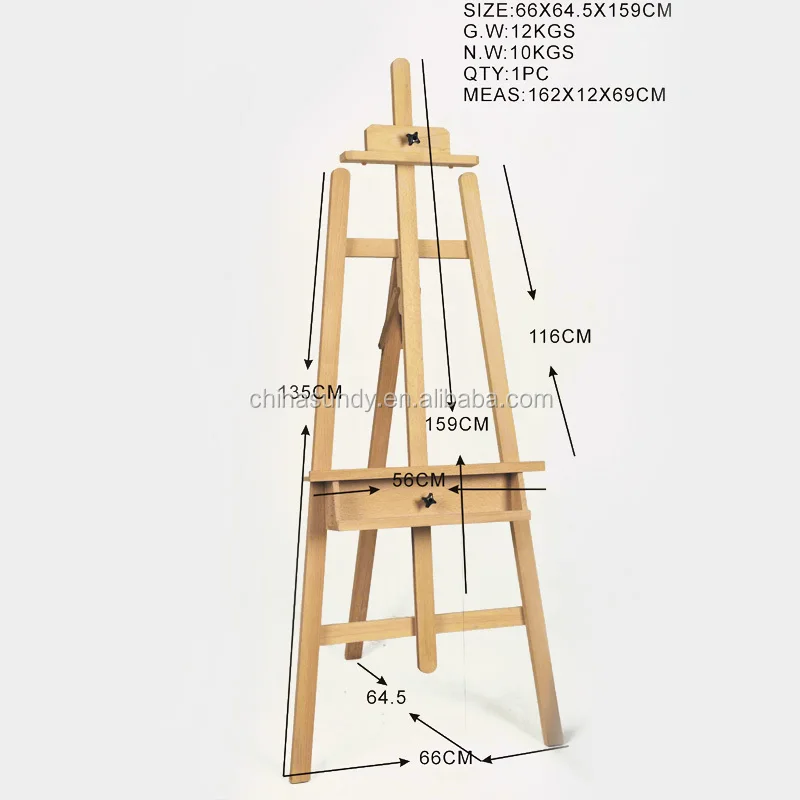

Чертежный станок с ЧПУ Arduino

Чертежный станок с ЧПУ Arduino

Как сделать простой и высококачественный чертежный станок с ЧПУ рисовать практически на чем угодно. Я покажу вам, как создать свой собственный, включая все необходимые файлы.

Я покажу вам, как создать свой собственный, включая все необходимые файлы.

Этот проект имеет относительно низкую стоимость и позволяет создавать очень подробные чертежи. Я использовал его для создания футболок, украшений для тортов, рисунков, чтобы раскрашивать себя (а некоторые он раскрашивал для себя!). Вы также можете использовать его для рисования масштабных рисунков, свадебных приглашений, открыток на день рождения и Рождества и всего, что вы можете придумать. 🙂

Список элементов, используемых в этом проекте, и где их найти:

- 8 x 15 x 45 мм Линейный подшипник (x2):

https://geni.us/LinearBearing45 мм - 8 x 15 x 25 мм Линейный подшипник (x1):

https://geni.us/LinearBearing25mm - Шаговые двигатели Nema 17 12 В (x2):

https://geni.us/StepperMotor - GT2 Зубчатый ремень и шкивы:

https://geni.us/TimingBelt5m - Микро сервопривод (x1):

https://geni. us/MicroServo

us/MicroServo - Elegoo Arduino Uno (x1):

https://geni.us/ArduinoUno - Гайки, болты и винты (см. список ниже):

https://geni.us/NutsAndBolts - Шаговые драйверы — TMC2208 (x2):

https://geni.us/TMC2208 - Контактный переключатель (x2):

https://geni.us/ContactSwitch - Arduino CNC Shield (x1):

https://geni.us/ArduinoCNCShield - 30-мм вентилятор 5 В (x1):

https://geni.us/30mm5vFan - 8-мм стержень из хромированной стали (35 см x 2 и 5,5 см x 1):

https://geni.us/8mmChromedSteelRod - Линейная направляющая длиной 30 см с блоком (x1):

https://geni.us/LinearRail300mm - Электрический провод:

https://geni.us/22AWGWire - Источник питания 12 В — 2 А или больше (x1):

https://geni.us/12VPowerSupply2A - Цилиндрический соединитель — гнездо (x1):

https://geni.us/FemalePowerBarrel - Промежуточное колесо 6 мм — отверстие 3 мм (1):

https://geni. us/6mmIdlerWheel3mmBore

us/6mmIdlerWheel3mmBore - Деревянная панель размером не менее 36×42 см (я использовал разделочную доску Ikea LÄMPLIG)

Необходимые гайки, болты и винты:

- M5 x 25 мм (x2)

- M3 x 18 (x3)

- M3 x 12 (x2)

- M3 x10 (x3)

- M3 M3 M3 x 63 x 63 x 63 x 63 x 63 x 63 x 63 x 63. x 63 x 63 x 63. x 63.

- . 9018.

- .

- м3 м3 (x3). гайки (x9)

- Гайка M5 (x1)

- Короткие шурупы (x8)

.

. 9018.

. 9018.

.

.

.

Downloads

Downloads

com/DIY-Machines/CNC-DrawingMachine

Детали, напечатанные на 3D-принтере, можно загрузить отсюда:

https://www.prusaprinters.org/prints/94363-easy-3d-printable-cnc-drawing-machine-draw-on-cake

Чертежи, которые я создал для использования на моей машине:

https://geni.us/EtsyCNCDrawingFiles

Inkscape 0. 48.5 для Windows: https://inkscape.org/release/inkscape-0.48/?latest=1

48.5 для Windows: https://inkscape.org/release/inkscape-0.48/?latest=1

Схема подключения

Часто задаваемые вопросы

Комментарии

Новое сообщение >

< Предыдущее сообщение

Обзор Snapmaker Artisan 3-в-1

Льюис

•

28 декабря 2022 г.

Новейший Snapmaker, теперь с двойной экструзионной печатью, в 6 раз более быстрой маршрутизацией с ЧПУ и мощным лазером мощностью 10 Вт в стандартной комплектации

Обзор Elegoo Neptune 3 Plus

Льюис

•

14 декабря 2022 г.

Больше и лучше? Узнайте больше о новом Elegoo Neptune 3 Plus…

Настольные неоновые вывески, напечатанные на 3D-принтере

Льюис

•

05 декабря 2022 г.

Как создать настраиваемые настольные неоновые вывески для 3D-печати

Обзор Elegoo Neptune 3 Pro

Льюис

•

09 ноя, 2022

Печать высокого качества, но в чем подвох?

Wi-Fi 3D-печатный паровоз с камерой Live View

Льюис

•

03.

Всего комментариев: 0