Отливка формы из силикона: Изготовление силиконовых форм на заказ, литье пластика в силикон

Содержание

Литьё силикона. Как я это делаю.

TTND

Загрузка

03.05.2019

31096

Применение

Подпишитесь на автора

Подписаться

Не хочу

70

Статья относится к принтерам:

RepRap

Получилось так что интерес к 3Д печати у меня начался с вопроса жены ‘А ты такое можешь сделать?’ И ссылки на один из сайтов, где продают вырубки для пряников.

В последствии оказалось что не только печатные формы используются, но и силиконовые.

Поскольку я и раньше занимался отливкой силикона, то ничего особо нового для меня в этом не было.

Моделирую форму для отливки, 2-15 часов печати и можно лить.

Для начала надо собрать все что потребуется. У меня это такой набор: весы, емкость для размешивания, миксер, ящики для вакуумирования, вакуумный насос и собственно формы.

Отмеряю на весах части компаунда, тщательно перемешиваю миксером.

Потом в ящик для первого вакуумирования ставлю перемешанный компаунд.

Хорошо видно как он ‘кипит’. Когда перестанет ‘кипеть’ я заливаю его в формы.

И опять вакуумирую. Так получается хорошо заполнить всякие уголки и убрать газы из отливки.

Что бы быстрее проходил процесс полимеризации, ставлю на стол в принтер. И включаю подогрев до 50-60 градусов.

Через полчаса уже вытаскиваю готовые формы.

Всем бобра!

Хороших выходных!

Подпишитесь на автора

Подписаться

Не хочу

70

Комментарии к статье

Еще больше интересных статей

regg70

Загрузка

25. 12.2022

12.2022

2874

36

Подпишитесь на автора

Подписаться

Не хочу

В связи с тем, что нужная модель заглушек плинтуса «CEZAR» веротно уже не выпускается (прошло более…

Читать дальше

5

Подпишитесь на автора

Подписаться

Не хочу

Произошла эта история, когда у старших детей ещё был старенький РАВ-чик…

Итак, сл…

Читать дальше

155

Подпишитесь на автора

Подписаться

Не хочу

Доброго времени суток, уважаемые коллеги!

В этом посте хотелось бы поведать о такой…

Читать дальше

Читайте в блогах

изготовление форм из силикона и отливок из смолы.

Приветствую всех! Я решился разместить здесь обобщённый материал с общими рекомендациями по изготовлению силиконовых форм под литьё из смол (resin), на тот случай если вам вдруг понадобилось изготовить копию сделанной вами мастер-модели, или скопировать фирменную модель (для личного пользования, не для продажи, разумеется). Если кто-то думает, что этот процесс лёгкий — должен сразу разочаровать — это долгий, трудоёмкий процесс, требующий значительного напряжения в течении длительного времени, приличных навыков в работе руками и вложения определённых финансов. Причём всё это без какой бы то ни было гарантии конечного результата — по крайней мере, в первые разы, пока не \»набьете руку\».

Так, далее следует последовательное описание процесса с перечнем применяемых материалов.

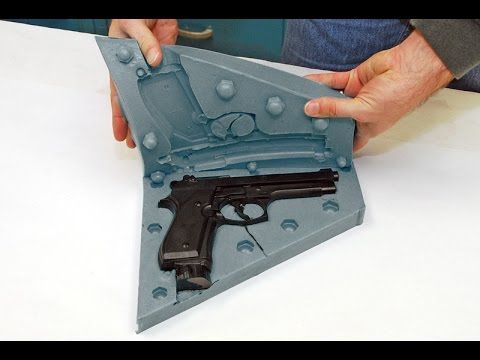

Создание разъёмной формы под литьё самотёком — без применение вакуума — думаю, у подавляющего большинства вакуумные насосы отсутствуют, а те, у кого они есть, уже владеют методикой изготовления форм. Если же, всё-таки, интерес к неразъемным, разрезным формам и формам для литья под вакуумом возникнет, я опишу процесс их создания позже.

Если же, всё-таки, интерес к неразъемным, разрезным формам и формам для литья под вакуумом возникнет, я опишу процесс их создания позже.

Берём пластилин — можно использовать как обычный детский, так и тот, что продаётся в худ.салонах. Из пластилина на жёсткой платформе (подойдёт, например, кусок кафеля или толстого жёсткого пластика) создаётся ровная площадка такого размера, чтобы на ней можно было разместить нужную вам мастер-модель и литник. Расстояние от краёв копируемой миниатюры до границ площадки должно быть около 1,5 см.

Толщина площадки обусловлена толщиной модели. В обычном варианте (для разобранной фигурки) она составляет 2 — 2,5 см.

Детали раскладываются на пластилине таким образом, чтобы их можно было без проблем подключить к литнику, через который будет заливаться смола, а из их максимально удалённых и выступающих частей можно было вывести воздуховоды (выпары). По возможности, детали необходимо размещать под углом, таким образом чтобы поднимающаяся смола вытесняла воздух полностью, не оставляя пузырей. Если, по каким-либо причинам, подобное сделать невозможно, впоследствии от подобных мест надо будет провести воздуховоды или промазывать их смолой перед заливкой.

Если, по каким-либо причинам, подобное сделать невозможно, впоследствии от подобных мест надо будет провести воздуховоды или промазывать их смолой перед заливкой.

Сам литник — это фактически палочка, диаметр которой в большинстве случаев соизмерим с трубочкой для распития коктейлей, или даже немного тоньше (3-5 мм). Допускаются некоторые плавные изгибы литника, в случае необходимости провести его между отдельными деталями. Верхняя часть литника должна представлять собой как бы воронку высотой от 10мм и до 25мм, и диаметром от 10мм до 15мм. Скажем, подходящую форму имеет передняя часть пули к патрону 12,7 на 108 мм (к пулеметам ДШК, НСВТ и пр.). Её, или другие подходящие аналоги и можно использовать в качестве заготовки. Литник, по возможности, должен располагаться вертикально, и подходить к нижним частям деталей.

Перед укладкой деталей в пластилин, все они и литник размещаются на площадке должным образом, обводятся чем-нибудь острым (наподобие шила) затем снимаются.

Далее пластилин выгребается изнутри полученных контуров на значительную глубину. Кроме того, пластилин желательно проткнуть зубочисткой до самого дна под каждой деталью — по её краям и в средней части. Это пригодится впоследствии. Поверхность пластилина выравниваем. Устанавливается литник, а затем и детали. Детали вмазываем в пластилин таким образом, чтобы при виде сбоку было как можно меньше отрицательных углов. Оптимальный вариант, когда их нет совсем. Конечно, силикон — достаточно гибкий материал, но правильнее было бы не делать больших поднутрений. При вмазывании деталей старайтесь, чтобы поверхность пластилина располагалась к ним под прямым углом (то есть, параллельно поверхности всей площадки) — это уменьшит вероятность появления \»ступенек\» на отливке по линии разъёма формы. Когда все детали вмазаны в форму, очищаем их от налипшего пластилина при помощи зубочистки.

Кроме того, пластилин желательно проткнуть зубочисткой до самого дна под каждой деталью — по её краям и в средней части. Это пригодится впоследствии. Поверхность пластилина выравниваем. Устанавливается литник, а затем и детали. Детали вмазываем в пластилин таким образом, чтобы при виде сбоку было как можно меньше отрицательных углов. Оптимальный вариант, когда их нет совсем. Конечно, силикон — достаточно гибкий материал, но правильнее было бы не делать больших поднутрений. При вмазывании деталей старайтесь, чтобы поверхность пластилина располагалась к ним под прямым углом (то есть, параллельно поверхности всей площадки) — это уменьшит вероятность появления \»ступенек\» на отливке по линии разъёма формы. Когда все детали вмазаны в форму, очищаем их от налипшего пластилина при помощи зубочистки.

Устанавливаем в форму фиксаторы. Они должны располагаться по периметру, а так же вокруг деталей — на удалении от края детали около 2-3 мм. Фиксаторами могут быть как, например, слегка придавленные к пластилину половинки шариков для страйкболла, так и множественные отпечатки вдавленного в пластилин носика пули от какого-нибудь патрона с оживальной формой пули (раньше лично я использовал пули от различных патронов калибра 7,62). Когда всё закончено, выравниваем поверхность пластилина, дабы избежать всяческих \»волн\», возникших в последней фазе работы.

Когда всё закончено, выравниваем поверхность пластилина, дабы избежать всяческих \»волн\», возникших в последней фазе работы.

Создаём опалубку. Опалубку склеиваем из заранее вырезанных пластиковых пластин. Ширина пластины должна быть такой же, как и толщина будущей формы. Обрезаем по периметру пластилиновую площадку до нужного размера, устанавливаем опалубку, склеиваем её, промазываем щели между ней и пластилиновой платформой тем же пластилином, выравниваем поверхность. Аккуратно смазываем всю поверхность внутри опалубки разделительным составом — подойти могут и вазелин и вазелиновое масло из аптеки (уже нанесённый кисточкой вазелин можно немного нагреть над потоками тёплого воздуха, исходящими от печки, но не перегревать, конечно. он растечётся достаточно тонким и равномерным слоем), разделители Axson-851, Axson-870, \»One Step\» sealer and release agent от Smooth-On, WD-40 из хоз- и автомагазинов, и прочее…

Тут нельзя сказать, что высокая цена гарантирует хороший результат. Зачастую, вазелиновое масло действует даже лучше, чем фирменные разделители. Но замечу, что для каждого силикона нужно опытным путём подбирать наиболее подходящий разделитель. Начинать, естественно, с того, что подешевле. Не поленитесь, проверьте заранее — позволяет ли выбранный вами разделитель эффективно разделить 2 слоя имеющейся марки силикона.

Зачастую, вазелиновое масло действует даже лучше, чем фирменные разделители. Но замечу, что для каждого силикона нужно опытным путём подбирать наиболее подходящий разделитель. Начинать, естественно, с того, что подешевле. Не поленитесь, проверьте заранее — позволяет ли выбранный вами разделитель эффективно разделить 2 слоя имеющейся марки силикона.

Всё готово для следующей фазы — заливки силиконом. Следует вас сразу немного разочаровать — без вакуумной камеры добиться того, чтобы после размешивания в силиконе не оставалось пузырьков воздуха, необычайно сложно. Пожалуй, посоветовать можно только держать силикон в холодильнике, и стаканчик с размешанным силиконом тут же ставить туда же — хотя бы минут на 15-20, пока большинство пузырьков не всплывёт. В зависимости от марки применяемого силикона, и времени его жизни после размешивания, этот процесс лучше отработать на небольшом количестве, дабы не переводить материал.

Использовать можно различные двухкомпонентные силиконы — марок достаточно много. Если планируется выпускать небольшие партии изделий, можно, конечно, воспользоваться и силиконами Пента — они самые дешёвые, но качество не супер. Ещё я использовал разные марки виксинта (разные — и под смолу, и под металл), но по маркам сказать точно не могу — тут продавец должен консультировать. ОЧЕНЬ хорошо под литьё из смолы себя зарекомендовал силикон от Pathway Polymers Sl-25:

Если планируется выпускать небольшие партии изделий, можно, конечно, воспользоваться и силиконами Пента — они самые дешёвые, но качество не супер. Ещё я использовал разные марки виксинта (разные — и под смолу, и под металл), но по маркам сказать точно не могу — тут продавец должен консультировать. ОЧЕНЬ хорошо под литьё из смолы себя зарекомендовал силикон от Pathway Polymers Sl-25:

\»SI-25 представляет собой отверждаемый конденсацией силикон RTV. Материал полемиризуется путем смешения 10% катализатора (В), в весовом соотношении с основой (А). Перед заливкой, материал помещается в вакуумную камеру для удаления воздуха. Необходимо обеспечить сводобное пространство в связи с возможным образованием пены.

Заливку следует произвести в течение 60 минут после смешения компонентов.

Время отвержения композиции после смешения 180-300 минут. Требуется 16 часов для достижения предварительного отверждения и 3-7 дней для полного отверждения. SI-25 разработан для создания заливочных форм пригодных для получения отливок из гипса, полиуретанов, полиэфиров и других материалов. 2: 50

2: 50

Удлинение,%: 425

Раздир, кг/см: 12

Удельная плотность: 1,11

Усадка,%: 0,3-0,35\»

Ещё неплохими мне показались силиконы OOMOO-25 и OOMOO-30 от Smooth-On. Я ещё немного не привык к ним, но выглядят очень многообещающими. Подробности их свойств — на сайте производителя.

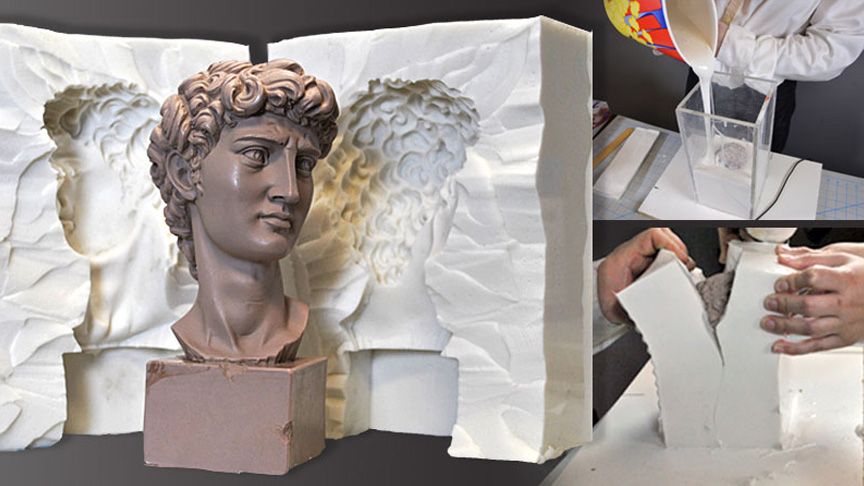

Итак, в соответствии с инструкцией производителя, отмериваются силикон и отвердитель. Это удобно делать при помощи шприцов. Смешиваются в прозрачном одноразовом стаканчике. Тщательно размешиваются (палочкой от мороженного, например) в течении 1-3 минут. Далее — помещаются под вакуум или в холодильник. Затем полученный силикон медленно, тонкой струйкой, начинает выливаться в подготовленную форму таким образом, чтобы он мог растечься по всей поверхности, вытесняя воздух изо всех поднутрений и щелей.

Не стесняйтесь прокалывать пузырьки острой и чистой зубочисткой или иглой от шприца. Не старайтесь развести силикона сразу на полноценную заливку всей формы — лучше процесс повторить несколько раз, по мере застывания прошлой заливки. Силикон не должен лежать сплошным ровным слоем — он должен повторять рельеф формы. Поворачивайте форму (да-да — в руках) до тех пор, пока залитый слой не схватится. Необходимо научиться добиваться равномерной толщины силикона по всей форме в пределах 2-3 мм (даже над самыми выступающими участками). Так же надо промазывать силиконом стенки опалубки, чтобы возник некоторый слой, около 1 мм или чуть более. При последней заливке приклейте по углам и кое-где на стенки кусочки застывшего силикона толщиной 2-5 мм и высотой/шириной 5-10 мм — таким образом, чтобы их \»нижняя\» часть вплотную прилегала к поверхности силиконовой формы, а верхняя не выступала за опалубку по высоте. Подойдут вырезанные из пробной заливки, или из прошлых, неудачных попыток создания форм. Так же он может остаться на днище стаканчиков для замешивания. Необходимы эти кусочки для более точной фиксации гипса.

Силикон не должен лежать сплошным ровным слоем — он должен повторять рельеф формы. Поворачивайте форму (да-да — в руках) до тех пор, пока залитый слой не схватится. Необходимо научиться добиваться равномерной толщины силикона по всей форме в пределах 2-3 мм (даже над самыми выступающими участками). Так же надо промазывать силиконом стенки опалубки, чтобы возник некоторый слой, около 1 мм или чуть более. При последней заливке приклейте по углам и кое-где на стенки кусочки застывшего силикона толщиной 2-5 мм и высотой/шириной 5-10 мм — таким образом, чтобы их \»нижняя\» часть вплотную прилегала к поверхности силиконовой формы, а верхняя не выступала за опалубку по высоте. Подойдут вырезанные из пробной заливки, или из прошлых, неудачных попыток создания форм. Так же он может остаться на днище стаканчиков для замешивания. Необходимы эти кусочки для более точной фиксации гипса.

Даёте схватиться этой половинке силиконовой формы, скажем, в течении 12-24 часов. Заливаете гипсом всё пространство — по самый верх опалубки. Даёте застыть гипсу.

Даёте застыть гипсу.

Далее — гитарной струной отрезаете пластилин с опалубкой (и полученной половинкой формы) от основания платформы — кафель, или что вы там использовали. Переворачиваем форму и кладём её на гипс. на весу не держите — пагубно скажется на конечном результате. аккуратно, придерживая детали деревянной или обрезиненой палочкой, или пальцами, если это возможно) через ранее проделанные отверстия, по частям, не торопясь, снимаете пластилин. Вам необходимо сделать это таким образом, чтобы литники и детали не отделились от силикона. Если это всё же произошло, по окончании работ постарайтесь их установить на старые места и обильно промазать по периметру — кто знает, может, вам повезёт, силикон не протечёт под них и форма не будет испорчена.

Так, вы полностью очистили половинку формы от пластилина. Промазываем всю её поверхность разделительным составом. Повторяем все операции по заливке, как было с первой половинкой формы.

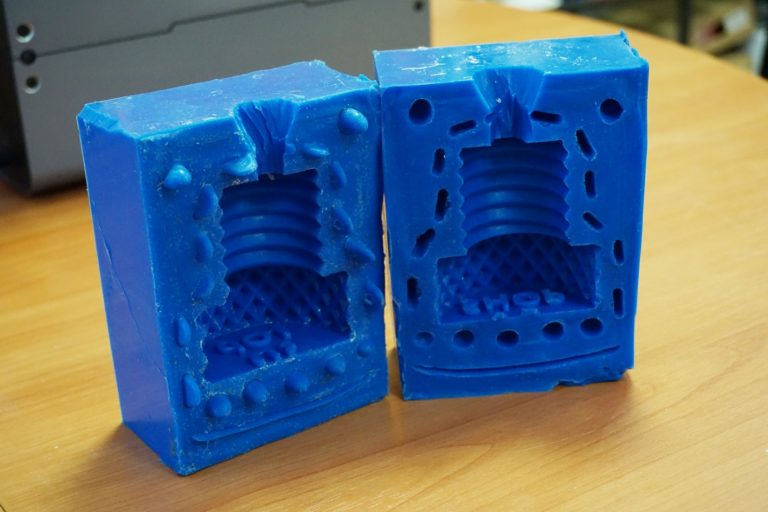

Вот мы и получили две половинки готовой формы. Это в случае, если разделитель был подобран правильно, и половинки формы не склеились намертво. думаю, всё должно быть хорошо, если вы воспользовались моим советом выше, и проверили эффективность разделителя относительно выбранной марки силикона.

Это в случае, если разделитель был подобран правильно, и половинки формы не склеились намертво. думаю, всё должно быть хорошо, если вы воспользовались моим советом выше, и проверили эффективность разделителя относительно выбранной марки силикона.

Разнимаете форму, стараясь не порвать силикон и не повредить детали. Острым лезвием для безопасной бритвы прорезаете воздуховоды в намеченных местах (0,5мм толщиной, например). Прорезаете места соединения деталей с литником, чтобы ничто не препятствовало свободному течению смолы (скажем, 1-3мм, в зависимости от габаритов детали). Форма вчерне готова. Очевидно, что после первых (неудачных) отливок, вам придётся прорезать ещё некоторое количество воздуховодов. Желательно прорезать их от детали к верхнему краю формы, но, если это невозможно, то — по диагонали вверх, к боковым стенкам. промазываете полученную форму разделителем.

Теперь о заливке формы смолой.

Смол сейчас предлагается огромное количество разных : Smooth cast 300, Axson F-31, Axson F-33, Synair M-2, Synair M-3, Biresin G-27, Пента ТП и прочие аналоги. Я много пользовался Axson (очень хорошая смола), сейчас экспериментирую со Smooth cast 300. Единственная проблема — достать смолы в мелких ёмкостях. Погуглите, может найдёте подходящего дилера в вашем регионе. В Москве можно было достать Axson по адресу: Москва, Каширский пр-д, д. 13; [email protected]; www.abuniversal.ru

Я много пользовался Axson (очень хорошая смола), сейчас экспериментирую со Smooth cast 300. Единственная проблема — достать смолы в мелких ёмкостях. Погуглите, может найдёте подходящего дилера в вашем регионе. В Москве можно было достать Axson по адресу: Москва, Каширский пр-д, д. 13; [email protected]; www.abuniversal.ru

Смолу так же, в пропорции, соответствующей инструкции производителя, смешиваете в прозрачных одноразовых стаканчиках, размешиваете и аккуратно заливаете в полученную ранее форму (не забудьте форму предварительно скрепить резинками, жгутом, или ещё чем, но не очень туго — не сдавливая, чтобы не деформировать).

отмерять смолу и отвердитель тоже лучше шприцами.

Так, залили медленно и аккуратно, подождали, пока смола схватилась (20-30 мин), разнимаете форму и осматриваете полученную отливку. Могут быть небольшие пузыри. Они случаются и у \»фирменных\» производителей. По идее, в ряде случаев, их, пока отливка \»свежая\», можно попытаться зашпатлевать той же смолой, разведя несколько её капель в крышечке от пива, коньяка, или чём-то подобном.

Для того, чтобы отливки из смолы получили какой-либо цвет, приятный вашему глазу, в смолу можно заранее добавить различные пигменты (существуют \»родные\», но у них достаточно высокая цена), или небольшое количество нитрокраски. Главное, не переусердствовать. Возможно применение и некоторых других видов красок.

Учитывая, что смола, всё-таки, достаточно хрупкий материал, тонкие или сильно нагруженные детали можно армировать, вкладывая в формы кусочки стальной проволоки нужного диаметра и длины.

Кроме того, большинство смол обладают резким и неприятным запахом, да и для здоровья отнюдь не полезны. Поэтому работать с ними НАСТОЯТЕЛЬНО рекомендуется в перчатках и под вытяжкой. В крайнем случае, в хорошо проветриваемом помещении.

В общих чертах, всё . Конечно, по мере работ будут возникать частные вопросы, ответы на которые либо сами появятся по ходу дела, либо я постараюсь ответить на них, если будет такая возможность.

Это есть первоисточник. Материал подготовил лично я — «AlexWitchDoctor», известный здесь, как Karrko.

Средний рейтинг

0 из 5 звезд. 0 голосов.

Авторизуйтесь для того, чтобы проголосовать.

Mold Star™ 31T Информация о продукте

Особенности

Mold Star™ 31T при отверждении превращается в мягкую, прочную резину, устойчивую к разрыву и имеющую очень низкую усадку в течение длительного времени. Формы, изготовленные с использованием Mold Star™ , долго сохранятся в вашей библиотеке форм и подходят для литья воска, гипса, смол и других материалов. Можно добиться бесконечного количества цветовых эффектов, добавляя силиконовые пигменты Silc Pig™ или порошки для эффектов Cast Magic™ .

Mold Star™ 31T обладает термостойкостью до 450°F (232°C) и подходит для литья низкотемпературных металлических сплавов.

Отвержденный Силиконы Mold Star™ 19T, 20T и 31T протестированы и сертифицированы независимой лабораторией как безопасные для кожи .

Примечание. Этот продукт не отверждается на поверхностях, содержащих серу, даже в запечатанном виде.

› Нажмите здесь, чтобы увидеть больше силиконовых продуктов Mold Star™.

Инструкции

Безопасность — Используйте в хорошо проветриваемом помещении (вентиляция размером с комнату). Носите защитные очки, одежду с длинными рукавами и резиновые перчатки, чтобы свести к минимуму риск загрязнения. Надевайте только виниловые перчатки. Латексные перчатки препятствуют отверждению резины.

Хранить и использовать материал при комнатной температуре (73°F/23°C) . Более высокие температуры значительно сокращают рабочее время и время отверждения. Хранение материала при более высоких температурах также сократит полезный срок годности неиспользованного материала. Эти продукты имеют ограниченный срок годности и должны быть использованы как можно скорее.

Ингибирование отверждения — Силиконовый каучук, отвержденный добавкой, может быть ингибирован некоторыми загрязняющими веществами в моделируемой модели или на ней, что приводит к липкости на границе раздела модели или к полному отсутствию отверждения по всей форме. Латекс, серные глины, некоторые деревянные поверхности, недавно отлитый полиэстер, эпоксидная смола, силиконовый каучук с оловянным отверждением или уретановый каучук могут вызвать ингибирование. Если совместимость между резиной и поверхностью вызывает беспокойство, рекомендуется провести небольшой тест. Нанесите небольшое количество резины на некритическую область рисунка. Ингибирование произошло, если каучук стал липким или не отвержденным по истечении рекомендуемого времени отверждения. Для предотвращения ингибирования обычно эффективно нанесение одного или нескольких слоев прозрачного акрилового лака на поверхность модели. Перед нанесением резины дайте любому герметику полностью высохнуть.

Латекс, серные глины, некоторые деревянные поверхности, недавно отлитый полиэстер, эпоксидная смола, силиконовый каучук с оловянным отверждением или уретановый каучук могут вызвать ингибирование. Если совместимость между резиной и поверхностью вызывает беспокойство, рекомендуется провести небольшой тест. Нанесите небольшое количество резины на некритическую область рисунка. Ингибирование произошло, если каучук стал липким или не отвержденным по истечении рекомендуемого времени отверждения. Для предотвращения ингибирования обычно эффективно нанесение одного или нескольких слоев прозрачного акрилового лака на поверхность модели. Перед нанесением резины дайте любому герметику полностью высохнуть.

Даже с герметиком Mold Star™ 31T не отверждается на поверхностях, содержащих серу. Если вы не уверены, содержит ли ваша глина серу, проведите небольшой тест на совместимость, прежде чем использовать ее для важного проекта.

Нанесение разделительного состава — Хотя обычно это не требуется, разделительное средство облегчает извлечение из формы при заливке на большинство поверхностей. Ease Release™ 200 — проверенный антиадгезив для отделения силикона от силикона или других поверхностей. Продукты Mann Ease Release™ можно приобрести у Smooth-On или у вашего дистрибьютора Smooth-On. Поскольку нет двух одинаковых приложений, рекомендуется небольшое тестовое приложение для определения пригодности для вашего проекта, если производительность этого материала вызывает сомнения.

Ease Release™ 200 — проверенный антиадгезив для отделения силикона от силикона или других поверхностей. Продукты Mann Ease Release™ можно приобрести у Smooth-On или у вашего дистрибьютора Smooth-On. Поскольку нет двух одинаковых приложений, рекомендуется небольшое тестовое приложение для определения пригодности для вашего проекта, если производительность этого материала вызывает сомнения.

ИЗМЕРЕНИЕ И СМЕШИВАНИЕ…

Прежде чем начать, предварительно смешайте Компоненты A и Компоненты B по отдельности. После дозирования требуемых количеств частей A и B в емкость для смешивания (1A:1B по объему или весу), тщательно перемешайте, убедившись, что вы несколько раз очищаете стенки и дно емкости для смешивания.

Опционально… Вакуумная дегазация — Вакуумная дегазация, хотя и не обязательная, помогает устранить любой захваченный воздух в текучем силиконовом каучуке. После смешивания компонентов A и B вакуумируйте материал в течение 2-3 минут при 29 дюймах ртутного столба, убедившись, что в контейнере осталось достаточно места для расширения продукта.

ЗАЛИВКА, ОТВЕРЖДЕНИЕ И ПРОИЗВОДИТЕЛЬНОСТЬ…

Заливка — Для достижения наилучших результатов выливайте смесь в одну точку в самой нижней точке защитного поля. Пусть резина ищет свой уровень. Равномерный поток поможет свести к минимуму захваченный воздух. При использовании в качестве материала для пресс-формы жидкая резина должна выровняться не менее чем на 1/2 дюйма (1,3 см) над самой высокой точкой поверхности модели.

Отверждение — Дайте формовочной резине отвердиться в течение 23 минут при комнатной температуре (73°F/23°C) перед извлечением из формы. Термическое отверждение — Время извлечения из формы можно сократить с помощью слабого нагрева. Пример: После заливки Mold Star™ 31T при комнатной температуре поместите форму в термобокс или промышленную печь при температуре 140°F (60°C). Это может существенно сократить время извлечения из формы. Примечание — время зависит от толщины формы.

Примечание — время зависит от толщины формы.

Как сделать кисть на плесени? — Силикон Mold Star™ 31T можно загустить загустителем THI-VEX™ для нанесения кистью и создания эффектов. Не используйте другие силиконы серии Mold Star™ для изготовления кистью форм.

Производительность и хранение пресс-формы — Физический срок службы пресс-формы зависит от того, как вы ее используете (материалы литья, частота и т. д.). Отливка абразивных материалов может быстро разрушить детали формы, в то время как отливка неабразивных материалов (воск) не повлияет на детали формы. Перед хранением форму необходимо очистить мыльным раствором и вытереть насухо. Формы из двух частей (или более) должны быть собраны. Формы должны храниться на ровной поверхности в прохладном, сухом месте.

Принадлежности для изготовления силиконовых форм | AeroMarine Products

AeroMarine предлагает широкий ассортимент высококачественных силиконовых, уретановых и латексных формовочных материалов. Они являются идеальным решением для различных промышленных или любительских приложений. *не для использования в печах

Они являются идеальным решением для различных промышленных или любительских приложений. *не для использования в печах

Навигация

ПОИСК ПО ПРОЕКТУ

Если вы используете латекс, обязательно рассмотрите возможность использования черного порошкового резинового наполнителя, чтобы сделать вашу латексную форму толще, а также снизить общую стоимость ваших форм. »

}

}, {

«@type»: «Вопрос»,

«name»: «Каковы шаги для создания моих собственных форм?»,

«принятый ответ»: {

«@наберите ответ»,

«text»: «При создании собственных форм, во-первых, вам нужно определить, из чего вы делаете форму. Затем просмотрите наши продукты, чтобы увидеть, какой силикон или латекс лучше всего подходит для вашей формы. Помните, что некоторые Материалы лучше подходят для латекса или силикона, поэтому обратите особое внимание на материал, из которого сделан предмет, который вы формируете.

В случае с силиконом вы можете залить силикон в картонную или пластиковую коробку, которая окружает объект, из которого вы делаете форму. Для латекса лучше всего использовать кисть для нанесения слоя силикона поверх модели, которую вы формируете.

Для латекса лучше всего использовать кисть для нанесения слоя силикона поверх модели, которую вы формируете.

Если у вас возникли проблемы с определением наилучшей стратегии литья для вашего проекта, ознакомьтесь с нашим видеоканалом технической поддержки, чтобы посмотреть видеоролики о конкретных приложениях для поставок пресс-форм».

}

}]

}

Нужен совет по изготовлению пресс-форм? Мы можем помочь!

Позвоните нам по телефону 1-877-342-8860

Жидкий силикон для форм от продуктов AeroMarine?

Our silicone RTV mold-making kit materials can be used for creating molds for almost anything, including:

- Jewelry

- Statuettes

- Soaps

- Candles

- Props

- Lost Wax Casting

The beauty and simplicity Одним из этих материалов для изготовления форм является то, что вы можете взять что-то творчески созданное, например, одноразовый художественный предмет, и воспроизвести его, точно сохранив все внешние детали, легко и быстро.

Комплекты для изготовления пресс-форм для промышленного применения:

Наш высокотемпературный формовочный силикон AM150 и уретановый каучук 75A можно использовать более технически. Наш уретан 75А отлично подходит для изготовления форм из бетона или цементных штампов, а также прочных резиновых деталей. Силиконовые формы AM150 используются для изделий из легкоплавких металлов, таких как детали, изготовленные из висмутового олова и олова.

Наш жидкий латекс отлично подходит для отливки крупных изделий из цемента, бетона, гипса, Hydrocal или Hydro-Stone, таких как статуи или фасады в натуральную величину. Это продукт, наносимый кистью, очень прочный, гибкий и устойчивый к разрывам. Он очень хорошо улавливает мелкие детали форм. Наш латекс для изготовления форм предназначен только для форм — не наносить на кожу человека.

Предлагаем БЕСПЛАТНУЮ техническую консультацию!

Позвоните нам по телефону 1-877-342-8860

Если вам нужна помощь в выборе правильного продукта для изготовления пресс-форм для вашего применения или в определении правильного количества заказа, мы предлагаем бесплатные технические консультации по всем продуктам! Просмотрите коллекцию предложений AeroMarine Products, включая двухкомпонентную морскую эпоксидную смолу, пищевой силикон для изготовления форм RTV и силиконовые герметики.

9Набор силиконовых форм 0030 Часто задаваемые вопросы:

Для чего чаще всего используются материалы для изготовления силиконовых форм?

Принадлежности для изготовления пресс-форм используются в ситуациях, когда вы хотите постоянно воспроизводить продукт, деталь или элемент. Формы из силиконовой резины позволяют точно воспроизвести каждую особенность оригинального слепка, а также обеспечивают гибкость, необходимую для выпуска нового слепка без каких-либо повреждений.

Обычное использование включает производство мелких деталей из бетона, пластиковых деталей для различных промышленных целей, изготовление мыла и свечей, а также отливку фигурок или игровых элементов.

Каковы различия между различными силиконами AeroMarine Products для изготовления форм?

Текучая силиконовая резина AM128 — это наш лучший силикон для изготовления профессиональных форм. Благодаря длительному сроку службы и более медленному отверждению, с ним легко работать, и это самый прочный силикон, который у нас есть. Вы сможете использовать эту форму для более длительных производственных циклов уретановых отливок.

Вы сможете использовать эту форму для более длительных производственных циклов уретановых отливок.

Наша силиконовая резина AM128, наносимая кистью, аналогична текучей силиконовой резине AM 128, но продается с наносимым кистью катализатором, что позволяет сэкономить время при работе с вертикальной деталью или внешним фасадом.

Силиконовая резина AM125 представляет собой быстротвердеющую силиконовую форму для одноразового применения. Это хорошо для людей, которые плохо знакомы с изготовлением пресс-форм. Соотношение смеси 1:1 по объему позволяет легко изготавливать однокомпонентные формы для блоков. Силиконовая резина

AM115T – это полупрозрачный силикон, который при отверждении приобретает матово-прозрачный цвет, что позволяет вам обрезать детали.

Высокотемпературная силиконовая резина AM150 может использоваться для литья легкоплавких металлов, таких как висмут, олово и олово. Температурный диапазон AM150 составляет от -50 до 500F. Диапазон температур указывает на теплоту материалов, которые можно заливать в силикон.

Наша пищевая силиконовая резина в основном используется для изготовления леденцов, леденцов, шоколада и помадных изделий. Вы также можете использовать его для изготовления украшений из замороженного льда.

Силиконовая замазка отлично подходит для отливки окаменелостей в полевых условиях, деталей мебели и аппликаций, ремонта копыт лошадей и многого другого.

Каковы шаги для создания моих собственных пресс-форм?

Создавая собственные формы, во-первых, вам нужно определить оригинальную деталь, из которой вы хотите сделать форму.

Затем посмотрите на нашу продукцию для изготовления пресс-форм, чтобы определить, какой материал лучше всего подходит для вашей пресс-формы. Факторы, которые следует учитывать, — это то, из чего сделан оригинал и какой материал вы будете использовать для отливки новых деталей.

Если у вас возникли проблемы с определением наилучшей стратегии для вашего проекта, ознакомьтесь с видеоканалом технической поддержки, посвященным конкретным приложениям для поставок пресс-форм, или свяжитесь с нами по телефону, в чате или по электронной почте.![]()

Всего комментариев: 0