Технологии трехмерной печати: Какие технологии лежат в основе 3D-печати?

Содержание

Какие технологии лежат в основе 3D-печати?

Множественность представленных в настоящее время на рынке методов 3D-печати не исключает продолжения текущих исследований по разработке более инновационных технологий. Несмотря на то, что материал отличается в зависимости от используемого метода печати, каждая из технологий имеет свои преимущества. В основном они связаны со специфическими областями применения, для которых предназначены эти принтеры.

Обзор используемых технологий 3D-печати

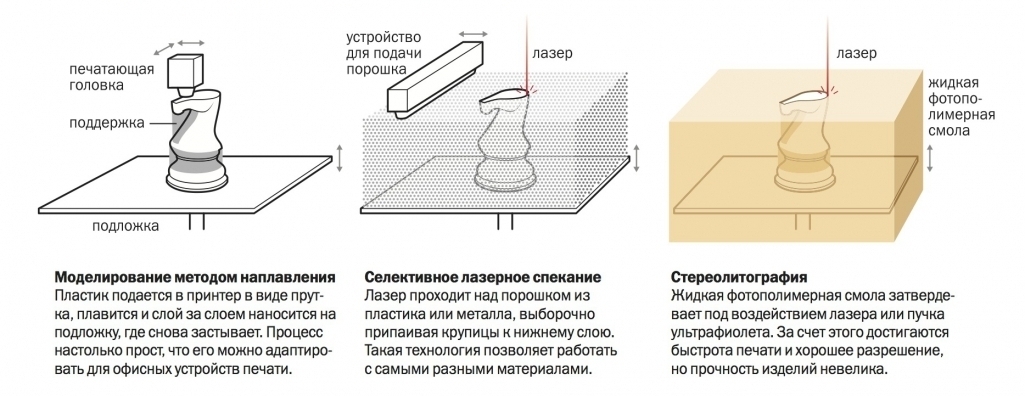

Доступные сегодня технологии 3D-печати сгруппированы в три основных семейства. К ним относятся печать методом осаждения проволоки или экструзии (FFF, FDM), использование жидкой светочувствительной смолы (SLA, DLP) и, наконец, использование порошка или спекания (SLS, SLM, DMLS).

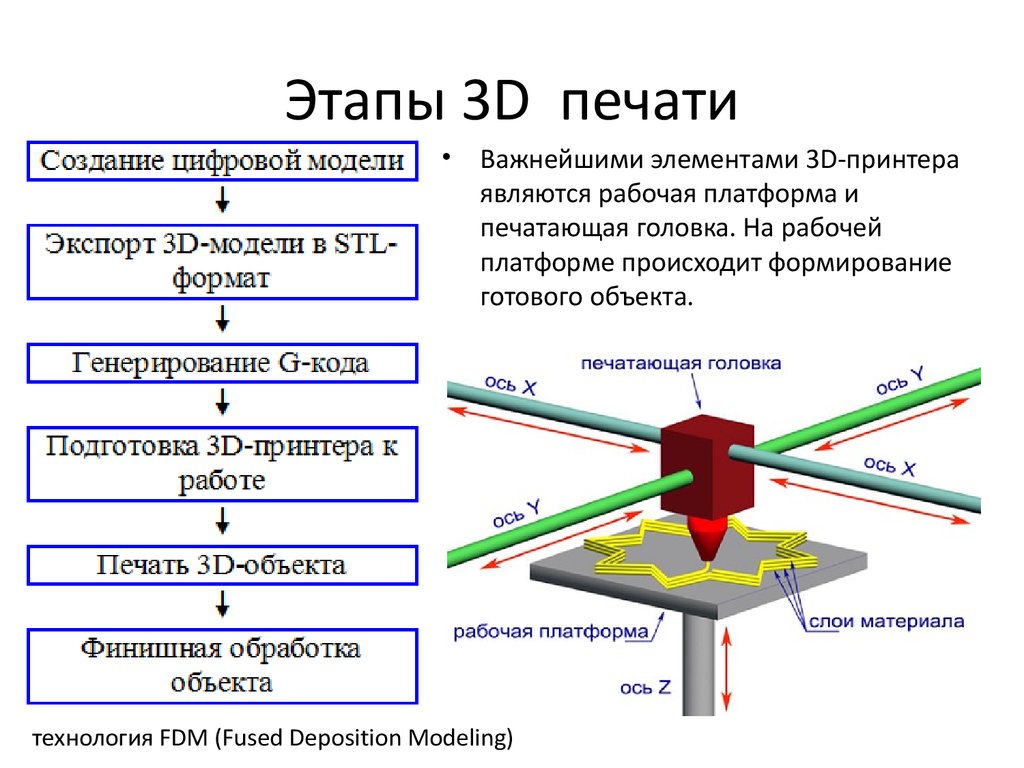

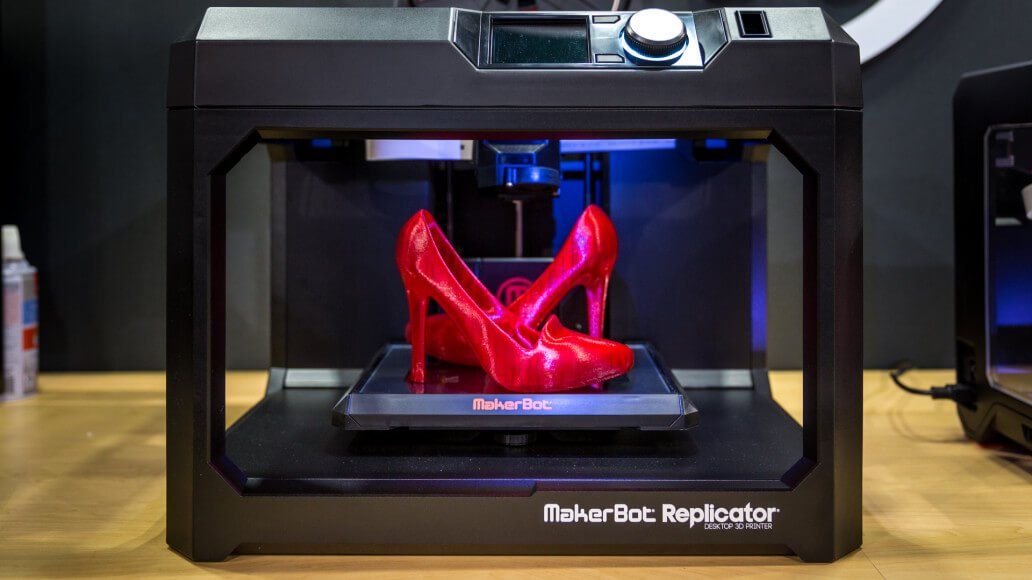

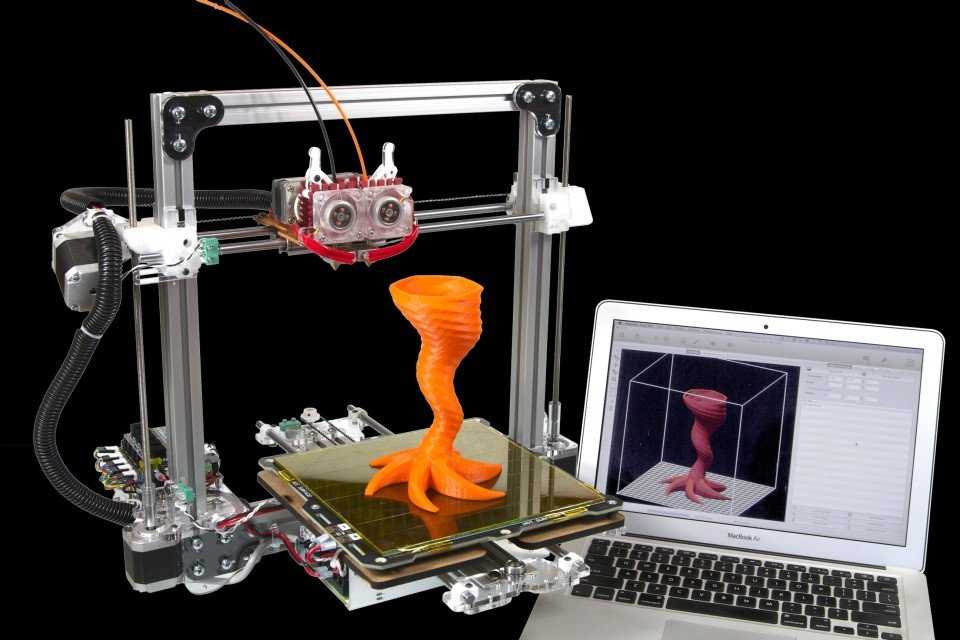

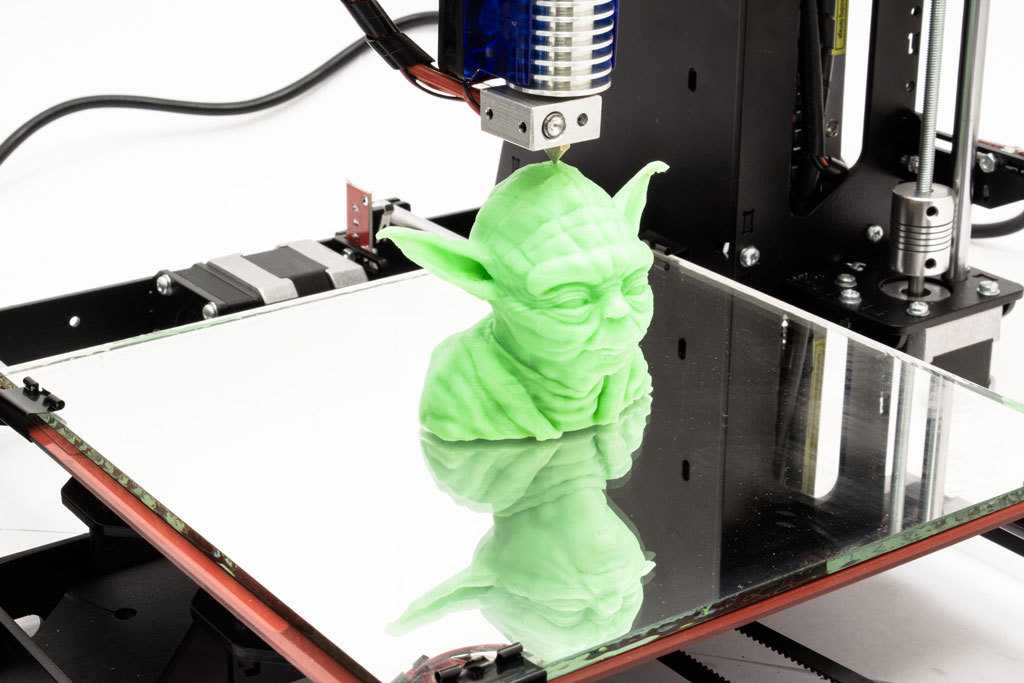

Печать методом наплавки или экструзии позволяет создавать объект слой за слоем. Он предполагает использование пластиковой нити. Помещенная на печатающую головку, последняя плавится и наносит наложенные друг на друга слои на печатной платформе.

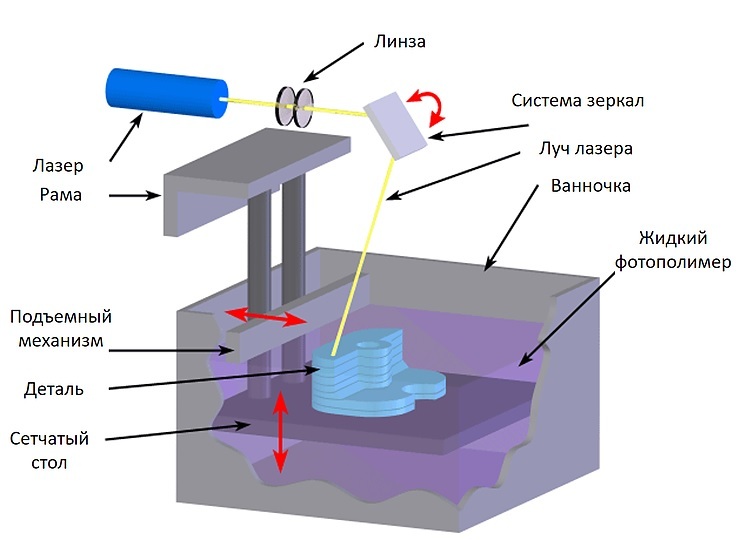

Что касается жидкой светочувствительной смолы, ее застывание осуществляется с помощью проектора или лазера. Эта операция, также известная как полимеризация, приводит к тому, что создаваемый объект формируется внутри лотка, в котором находится смола. Стереолитография (SLA) является одной из технологий, которая регулярно использует этот процесс печати. ₽

Источник энергии — например, лазер — расплавляет металлический порошок, ранее помещенный в резервуар 3D-принтера. Термин, используемый для обозначения этого типа печати, — это спекание порошка или лазерное спекание. Это технология с несколькими вариантами: SLS (селективное лазерное спекание) или SLM (селективное лазерное плавление).

Печать путем нанесения расплавленной нити

Для характеристики этой технологии используются два выражения. Первый, FDM, происходит от английского языка (Fused Deposition Modeling).

Что касается второго, FFF, оно означает Fused Filament Fabrication. Термин экструзия — это еще одно название этого процесса 3D-печати. В качестве расходных материалов используется пластиковая нить (PLA или AB).

В качестве расходных материалов используется пластиковая нить (PLA или AB).

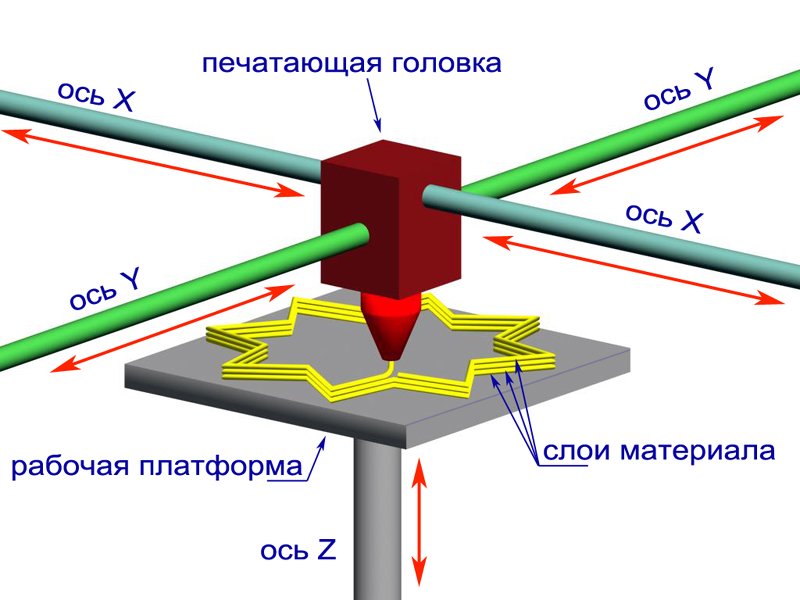

На 3D-принтере есть печатающая головка, также называемая соплом. Именно на этой насадке расплавляется ранее нагретое волокно. Сопло перемещается по двум осям, x и y, параллельно печатной платформе, которая движется в вертикальном направлении. Лишь после завершения первого слоя платформа печати опускается по своей оси.

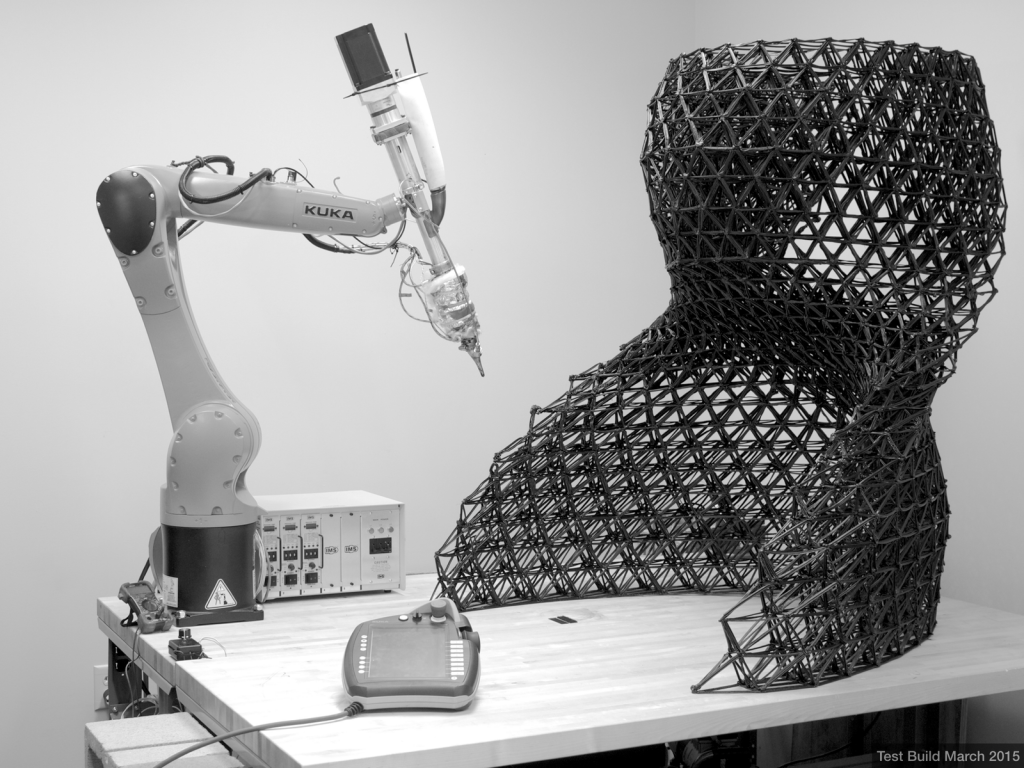

Расплавленная нить наносится слой за слоем, чтобы создать трехмерный объект. Слияние различных слоев происходит благодаря быстрому затвердеванию расплавленного пластика. Как только слои пластика уложены друг на друга, мы получаем спроектированный объект, модель которого видна на экране компьютера. Экструзию можно также проводить с использованием источника энергии, такого как лазер, и путем прямого воздействия энергии. Этот режим 3D-печати, более известный под аббревиатурой DED (Directed Energy Deposition), можно найти на некоторых промышленных принтерах. Материал, выталкиваемый источником энергии, затем плавится перед тем, как сплавиться в объект.

3D-печать путем полимеризации светочувствительной смолы

Использование технологий SLA или DLP характерно для 3D-принтеров, использующих смолу в качестве материала для печати. Процесс их печати — полимеризация. Это относится к застыванию светочувствительной смолы под воздействием источника света, такого как лазер или проектор света. Жидкая смола в лотке для принтера затвердевает в результате реакции, созданной световыми лучами.

Лоток для печати расположен в нижней части лотка, в котором находится жидкая смола. DLP-проектор или SLA-лазер излучает свет, который затвердевает смолу от слоя к слою. Завершение слоя позволяет лотку погружаться дальше в лоток и так далее до тех пор, пока объект не будет изготовлен.

Наличие деталей, требующих высокого уровня детализации и разрешения на гладкой стороне, является причиной использования 3D-принтера, такого как SLA или DLP-принтер. Такие области, как ювелирные изделия и медицина, являются наиболее распространенными областями, где используется этот процесс печати. Изготовление форм, предназначенных для изготовления ювелирных изделий или зубных протезов, требует как точности, так и тонкости.

Изготовление форм, предназначенных для изготовления ювелирных изделий или зубных протезов, требует как точности, так и тонкости.

Только полимеризация смолы позволяет различать две категории SLA и DLP принтеров. На DLP-принтере смола затвердевает слой за слоем. В принтере SLA, с другой стороны, он затвердевает точка за точкой. Кроме того, в DLP-принтере используется проектор, а в SLA-принтере для печати используется лазер.

3D-печать расплавлением порошкового материала

Четыре технологии используют этот процесс 3D-печати. Это спекание и плавление порошка, измельчение материала, ламинирование бумаги и, наконец, 3D-биопечать.

Использование металлического порошка в качестве печатного материала является общим в промышленном секторе. Селективное лазерное спекание или селективное лазерное плавление — это две технологии 3D-печати, в которых используется порошок. В области авиации, например, эта технология позволяет изготавливать детали большой сложности, предназначенную для использования в самолетах.

Распыление или струйная печать материала — это процесс печати, при котором расплавленный материал наносится на платформу для печати. Объект образуется путем послойного отверждения ранее расплавленного материала. Многоструйное моделирование (MJM) — другое название этого метода печати.

В качестве материала для технологии 3D-печати, известной как ламинирование, используется бумага или алюминиевая фольга. Объекты, произведенные с использованием этой техники, отличаются перспективой деталей и цветов. Сектор декорирования и производства игрушек — это те, кто регулярно использует эту технологию.

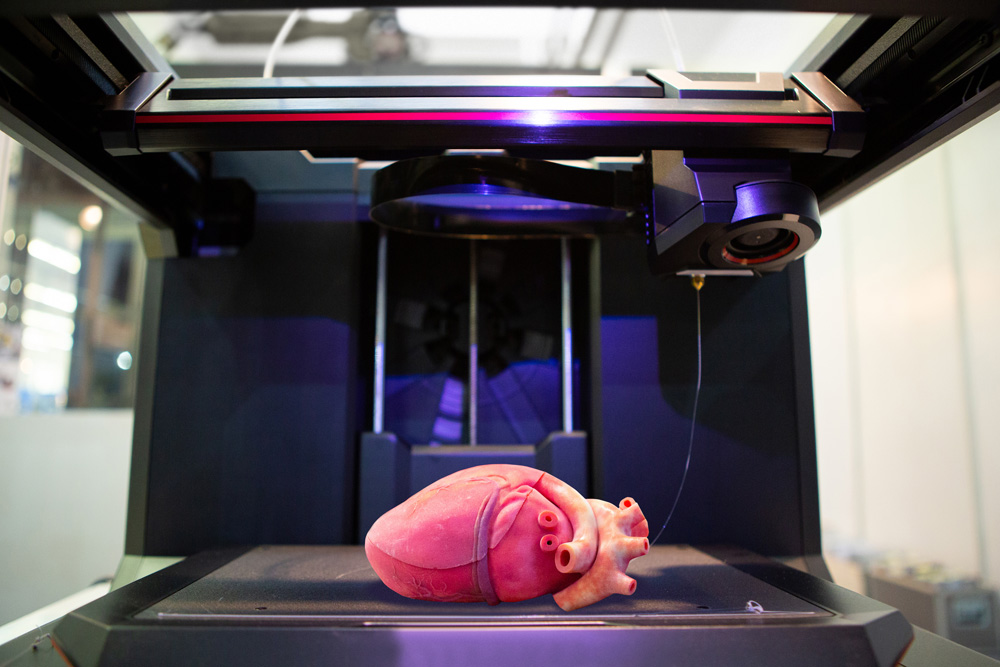

Создание живых клеток или органических тканей — это область экспериментов биопечати. Этот научный процесс представляет собой настоящую революцию в области медицины. В конечном итоге биопечать направлена на производство функциональных органов или живых тканей. Пока эта технология находится на экспериментальной стадии. Трехмерные биопринтеры, обладающие такой способностью печати, еще не стали реальностью. Однако, если бы они существовали, такие машины позволили бы создавать органы и лечить многие патологии.

Однако, если бы они существовали, такие машины позволили бы создавать органы и лечить многие патологии.

Источник

Теги:

технологии 3D-печати, 3D-печать методом осаждения проволоки или экструзии (FFF, FDM), 3D-печать жидкой светочувствительной смолой (SLA, DLP), 3D-принтер, 3D-печать расплавлением порошкового материала, 3D-биопечать

Технологии 3D-печати

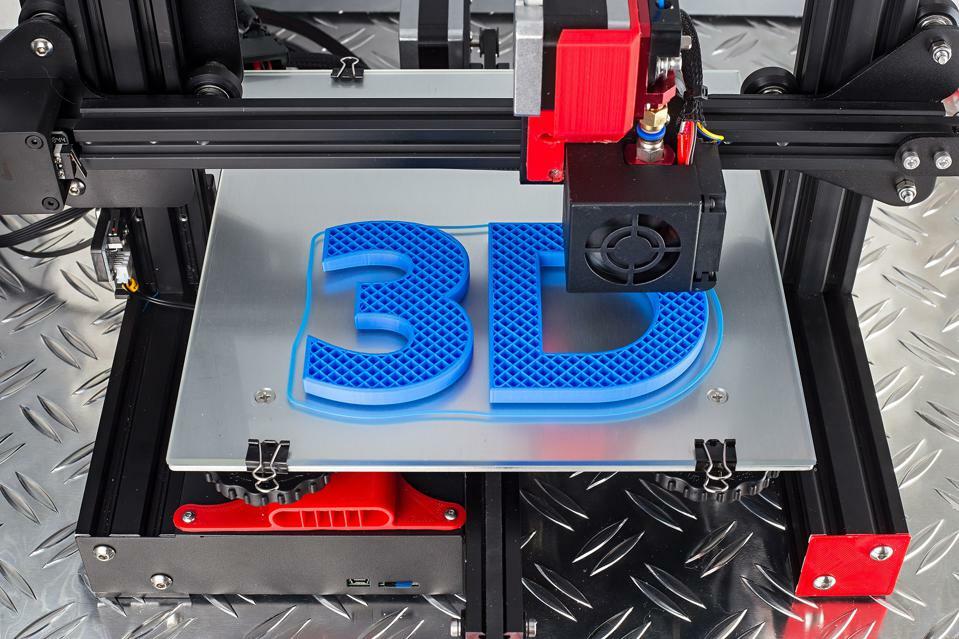

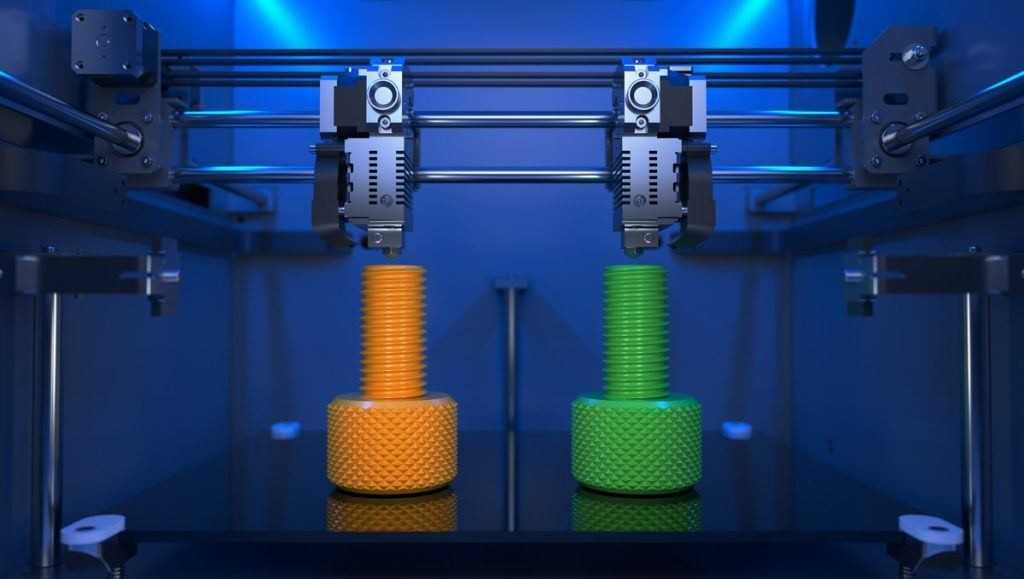

На сегодняшний день существует множество технологий для создания реальных объектов из 3D моделей. Наиболее распространенная и доступная технолология — это печать пластиком (технология FDM).

В нашей статье мы приводим классификацию технологи печати и расскажем и каждой из них.

В настоящее время технологии 3D печати разделяются на 4 основных категории:

1. Экструдирование — выдавливание расплавленного материала;

2. Фотополимеризация — отверждение полимера УФ или лазерным излучением.

3. Печать методом спекания и плавления материалов

4. Ламинирование — склеивание слоев материала с последующим вырезанием;

Помимо этого, существуют другие технологии, не попавшие в вышеуказанные категории, мы рассказывем о них в конце этой статьи.

- 1. Экструзия материала

1.1. Моделирование методом наплавления (Fused Deposition Modeling, FDM)

Технология работает по принципу наплавления материала слоями. Пластиковые или металлические нити разматываются из рулона (картриджа) и поступают в печатающую головку (экструдер). Экструдер разогревает нити до жидкого состояния и выдавливает материал через сопло, перемещаясь в горизонтальном и вертикальном направлениях, слой за слоем формируя объект.

Преимущества технологии 3D-печати по технологии FDM

- • скорость и простота изготовления моделей

- • доступность;

- • безопасность, экологическая чистота и нетоксичность большинства материалов;

- • точность построения;

- • простота использования и обслуживания;

- • прочность деталей;

- • простота утилизации.

Материал для печати: Термопластики (PLA, ABS, PVA, HIPS и т. п.), легкоплавкие металлы и сплавы, съедобные материалы (шоколад и др.)

п.), легкоплавкие металлы и сплавы, съедобные материалы (шоколад и др.)

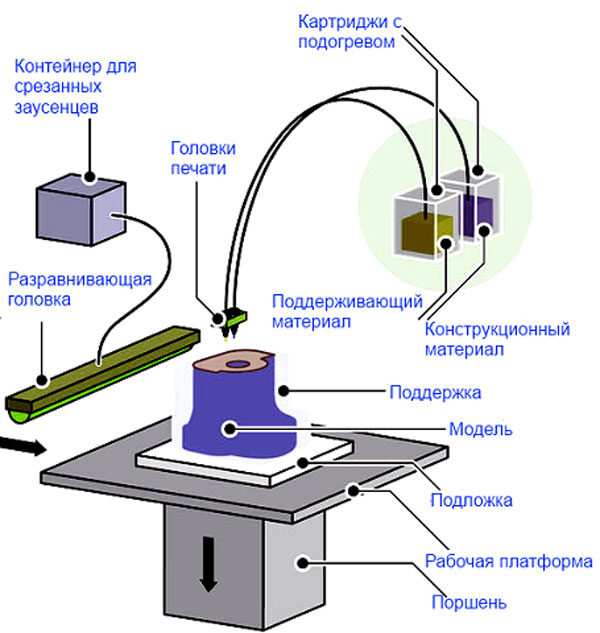

1.2. Моделирование методом напыления с последующим фрезерованием слоя (Drop On Demand Jet, DODJet)

Печатающая головка одновременно распыляет оба типа «расходников». Затем специальная фрезеровочная головка производит охлаждение распыленного слоя и его механическую обработку. Технология DODJet позволяет строить высокоточные модели с абсолютно гладкой поверхность. Так как распыление рабочего слоя происходит за счет механически движущийся головки, то скорость изготовления прототипа во многом зависит от сложности печатной модели.

Материал для печати: Литейный воск

- 2. Фотополимеризация

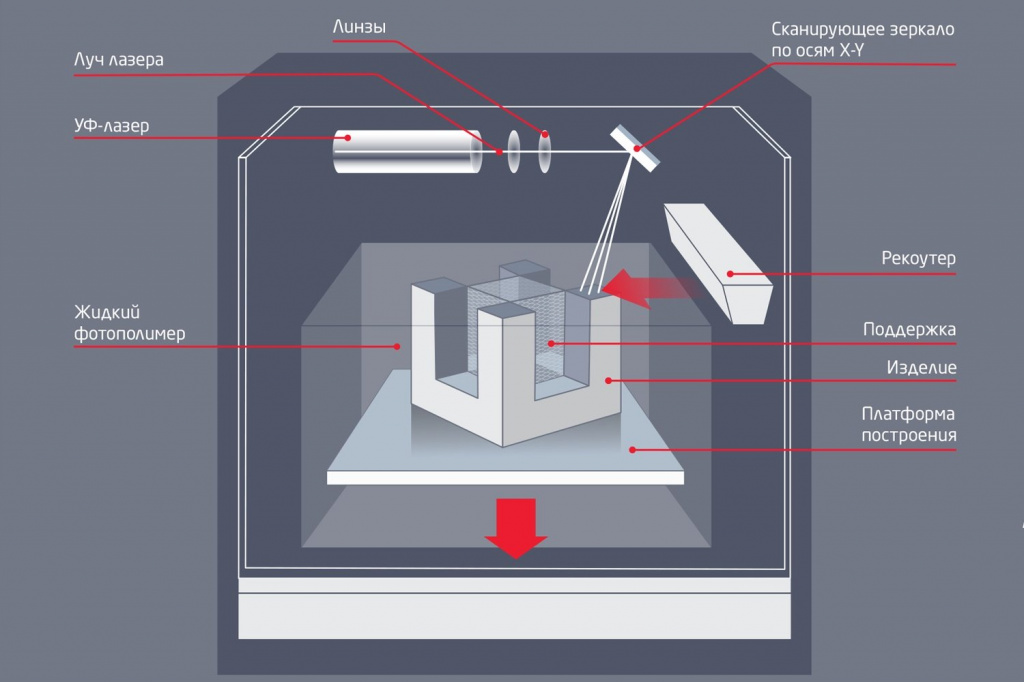

2.1. Лазерная стереолитография (Laser Stereolithography, SLA)

Технология предполагает использование специального фотополимера — светочувствительной смолы в качестве модельного материала. Основой в данном процессе является ультрафиолетовый лазер, который последовательно переводит поперечные сечения модели на поверхность емкости со светочувствительной смолой. Фотополимер затвердевает только в том месте, где прошел лазерный луч. Затем новый слой смолы наносится на затвердевший слой, и новый контур намечается лазером. Процесс повторяется до завершения построения модели. Стереолитография — наиболее популярная технология быстрого прототипирования для получения высокоточных моделей. Она охватывает практически все отрасли материального производства от медицины до тяжелого машиностроения. SLA-технология позволяет быстро и точно построить модель изделия практически любых размеров. Качество поверхностей зависит от шага построения. Современные машины обеспечивают шаг построения 0,025 — 0,15 мм.

Основой в данном процессе является ультрафиолетовый лазер, который последовательно переводит поперечные сечения модели на поверхность емкости со светочувствительной смолой. Фотополимер затвердевает только в том месте, где прошел лазерный луч. Затем новый слой смолы наносится на затвердевший слой, и новый контур намечается лазером. Процесс повторяется до завершения построения модели. Стереолитография — наиболее популярная технология быстрого прототипирования для получения высокоточных моделей. Она охватывает практически все отрасли материального производства от медицины до тяжелого машиностроения. SLA-технология позволяет быстро и точно построить модель изделия практически любых размеров. Качество поверхностей зависит от шага построения. Современные машины обеспечивают шаг построения 0,025 — 0,15 мм.

SLA-технология дает наилучший результат при изготовлении мастер-моделей для последующего изготовления силиконовых форм и литья в них полимерных смол, а также используется для выращивания ювелирных мастер-моделей.

Материал для печати: Фотополимерная смола

2.2. Цифровая обработка светом (Digital Light Processing, DLP)

Материал для печати: Жидкая смола

2.3. Технология MJM (Multi-Jet-Modeling)

В основе MJM — технологии 3D-печати, лежит послойное сечение СAD файла на горизонтальные слои, которые последовательно отправляются на 3D-принтер. Каждый слой формируется печатающей головкой, которая через группы сопел выпускает на горизонтальную движущуюся платформу или расплавленный (температура около 80 C) фотополимер или расплавленный воск. Фотополимер или воск расплавляются в системе подачи материала до того как попадают в печатающую головку. Если 3D-печать выполняется из фотополимера, то после печати каждого слоя, платформа, на которой выращен слой, отъезжает за печатающую головку под ультрафиолетовую лампу. Вспышка ультрафиолетовой лампы вызывает реакцию фотополимера, вследствие которой материал твердеет. После этого платформа отъезжает опять под печатающую головку и цикл формирования слоя повторяется. Печатающая головка образует новый слой. Особенностями технологии MJM является возможность воспроизводить 3D-модели с высокой точностью. В процессе 3D-печати используется материал поддержки: воск (поставляется отдельными картриджами). Если 3D-печать выполняется из фотополимера, то материал поддержки удаляется посредством высокой температуры: деталь с поддержкой помещается в печь с температурой ~60 C. Если 3D-печать выполняется из воска, то поддержка удаляется с помощью специального раствора.

Вспышка ультрафиолетовой лампы вызывает реакцию фотополимера, вследствие которой материал твердеет. После этого платформа отъезжает опять под печатающую головку и цикл формирования слоя повторяется. Печатающая головка образует новый слой. Особенностями технологии MJM является возможность воспроизводить 3D-модели с высокой точностью. В процессе 3D-печати используется материал поддержки: воск (поставляется отдельными картриджами). Если 3D-печать выполняется из фотополимера, то материал поддержки удаляется посредством высокой температуры: деталь с поддержкой помещается в печь с температурой ~60 C. Если 3D-печать выполняется из воска, то поддержка удаляется с помощью специального раствора.

Немаловажно и то, что в клей можно добавлять красящие вещества, а, следовательно, есть возможность получить не только объемную модель, но и разноцветную.

Материал для печати: Фотополимерная смола, акриловый пластик, литейный воск

2.4. Полиструйная технология (PolyJet, PJET)

Трехмерная печать PolyJet похожа на струйную печать документов, но вместо струйной подачи чернил на бумагу 3D-принтеры PolyJet выпускают струи жидкого фотополимера, который образует слои на модельном лотке и мгновенно фиксируется ультрафиолетовым излучением. Тонкие слои ложатся последовательно и образуют точную трехмерную модель или прототип. Модели готовы к использованию сразу по извлечении из 3D-принтера, не требуется никакая дополнительная фиксация. Помимо выбранного модельного материала, 3D-принтер также выпускает струи гелеобразного вспомогательного материала, предназначенного для поддержки выступов и сложных геометрических форм. Его легко удалить вручную или с помощью воды.

Технология трехмерной печати PolyJet обладает множеством преимуществ для быстрого прототипирования, быстро и точно образуя потрясающе тонкие детали и гладкие поверхности. Технология использует широкий ряд материалов, в том числе жесткие непрозрачные материалы сотен ярких цветов, прозрачные и цветные полупрозрачные тона, гибкие эластичные материалы и специализированные фотополимеры для 3D-печати в стоматологической и медицинской отраслях, а также в производстве товаров широкого потребления.

Материал для печати: Фотополимерная смола

- 3. Печать методом спекания и плавления материала

3.1. Селективное лазерное спекание (Selective Laser Sintering, SLS)

По данной технологии модели создаются из порошковых материалов за счет эффекта спекания при помощи энергии лазерного луча. В отличие от SLA-процесса, в данном случае лазерный луч является не источником света, а источником тепла. Попадая на тонкий слой порошка, лазерный луч спекает его частицы и формирует твердую массу, в соответствие с геометрией детали. В качестве материалов используются полиамид, полистирол, песок и порошки некоторых металлов. Существенным преимуществом SLS-процесса является отсутствие так называемых поддержек при построении модели. В процессах SLA и MJM при построении нависающих элементов детали используются специальные поддержки, предохраняющие свежепостроенные тонкие слои модели от обрушения. В SLS-процессе в таких поддержках нет необходимости, поскольку построение ведется в однородной массе порошка. После построения модель извлекается из массива порошка и очищается.

В SLS-процессе в таких поддержках нет необходимости, поскольку построение ведется в однородной массе порошка. После построения модель извлекается из массива порошка и очищается.

Ведущими производителями SLS-машин являются компании Concept Laser (Германия), 3D Systems (США) и EOS GmbH (Германия).

Материал для печати: Термопластик, металлический порошок, керамический порошок, стеклянный порошок

3.2. Прямое металлическое лазерное плавление (Direct Metal Selective Laser Melting, SLM)

Тонкие слои качественного порошка металла равномерно распределяются с использованием специального покрывающего механизма, платформа на которой расположен порошок при этом может опускаться по вертикали. Весь процесс происходит внутри камеры, которая поддерживает жесткий контроль атмосферных инертных газов таких, как аргон, азот, кислород на уровне ниже 500 частей на миллион. Затем каждый слой формируется путем избирательного воздействия лазеров на поверхность порошка с помощью двух высокочастотных сканеров X и Y осей. Процесс повторяется слой за слоем, пока деталь не будет завершена.

Затем каждый слой формируется путем избирательного воздействия лазеров на поверхность порошка с помощью двух высокочастотных сканеров X и Y осей. Процесс повторяется слой за слоем, пока деталь не будет завершена.

Материал для печати: Практически любой металлический сплав в виде гранулы/крошки/порошка

3.3. Электронно-лучевая плавка (Electron Beam Melting, EBM)

Технология представляет собой изготовление деталей путем плавления мощным электронным пучком металлического порошка, наносимого слой за слоем, в вакууме. В отличие от некоторых методов спекания металла, части получаются без пустот, очень прочными.

Технология позволяет изготавливать детали любой геометрической формы с параметрами используемого материала. Машина EBM считывает данные из модели 3D, расположенной, как правило, в CAD файле, и последовательно формирует ее слой за слоем. Эти слои сплавляются вместе с использованием электронного пучка, управляемого компьютером. Таким образом он строит целые части. Процесс происходит в вакууме, что делает его подходящим для изготовления деталей из материалов, сильно подверженных влиянию кислорода, например, титана.

Эти слои сплавляются вместе с использованием электронного пучка, управляемого компьютером. Таким образом он строит целые части. Процесс происходит в вакууме, что делает его подходящим для изготовления деталей из материалов, сильно подверженных влиянию кислорода, например, титана.

Важным преимуществом является то, что порошок представляет собой чистый конечный материал без каких бы то ни было наполнителей. Так что Вам не нужно подвергать напечатанную деталь дополнительной термической обработке.

EBM работает при температуре, находящейся обычно между 700 и 1000° С. Детали получаются готовыми практически сразу же после остывания.

Титановые сплавы, как уже отмечалось выше, без труда обрабатываются этой технологией, что делает ее подходящим выбором для рынка медицинских имплантатов.

Материал для печати: Сплавы титана

3.4. Выборочное тепловое спекание (Selective Heat Sintering)

Для того, чтобы иметь возможность тепловым потоком, в данной технологии применяют специальные ультрафиолетовые лампы. Одним из основных преимуществ является то, что для данной длины волны ИК-излучения возможно подобрать 2 вида материала: один будет пропускать тепло, а другой будет отражать. Также одним из основных свойств ИК излучения является возможность подобрать такую длину волны, при которой конкретный материал будет поглощать или отражать все излучение.

Одним из основных преимуществ является то, что для данной длины волны ИК-излучения возможно подобрать 2 вида материала: один будет пропускать тепло, а другой будет отражать. Также одним из основных свойств ИК излучения является возможность подобрать такую длину волны, при которой конкретный материал будет поглощать или отражать все излучение.

Интересно отметить, что один слой толщиной 100 микрон (0,1мм) печатается всего за 1-2 секунды. Данная технология — это настоящий прорыв в скоростной печати. Важно подчеркнуть, что модель формируется из порошка, причем весь не использованный порошок можно использовать повторно.

Данная технология позволяет изготавливать модели самых сложных геометрических форм, а также позволяет печатать несколько деталей одновременно.

Материал для печати: Термопластичный порошок

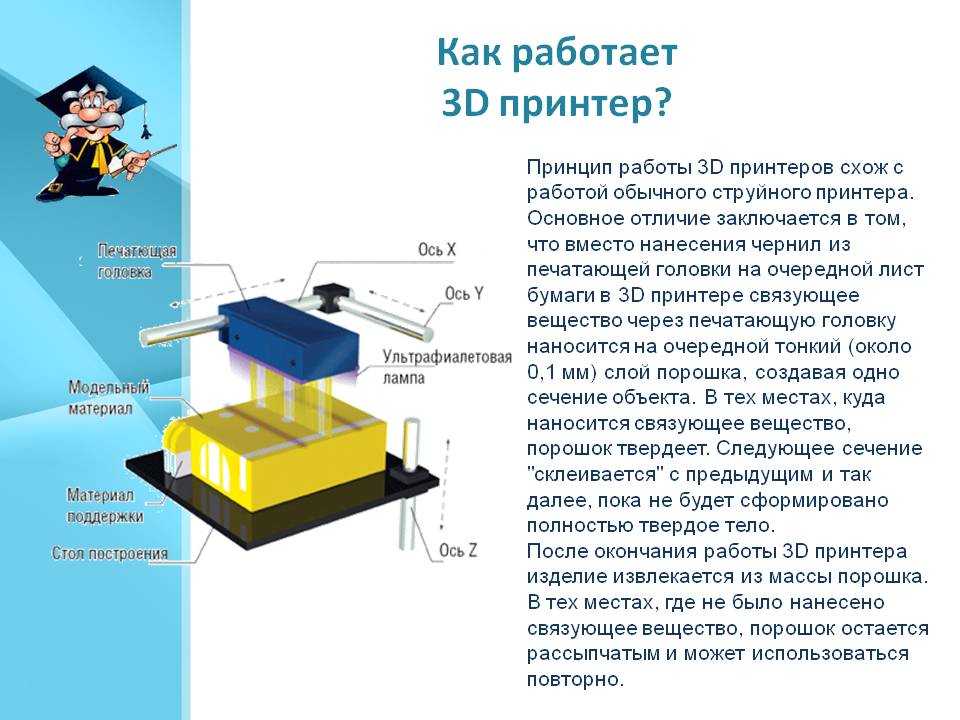

3.5. Послойное распределение клеящего вещества по гипсовому порошку (Powder bed and inkjet head 3d printing, Plaster-based 3D printing, 3DP)

3DP использует порошковый метод производства аналогичный SLS, но вместо спекания или плавления порошка используется связующее вещество (клей), которое вводится в порошок. Для этих целей используется печатающая головка аналогичная головке струйного 3D принтера.

Технология очень проста: есть слой порошка, по нему сверху проходит печатающая головка и избирательно (по форме сечения) наносит специальную связующую жидкость. Свежий слой порошка распространяется по всей поверхности модели, и процесс повторяется. Когда модель завершена, несвязанный порошок автоматически удаляется.

Материал для печати: Гипс, композит на основе гипса, гипсовый порошок

- 4. Изготовление объектов с использованием ламинирования (Laminated Object Manufacturing, LOM)

Материал для печати: Бумага, металлическая фольга, полиэтиленовая пленка

- 3D-печать от Mcor Technologies

Материал для печати: стандартная офисная бумага

- Контурное изготовление (Contour Crafting, CC)

Материал для печати: бетонная смесь

3D-печать | Обзор технологий 3D-печати

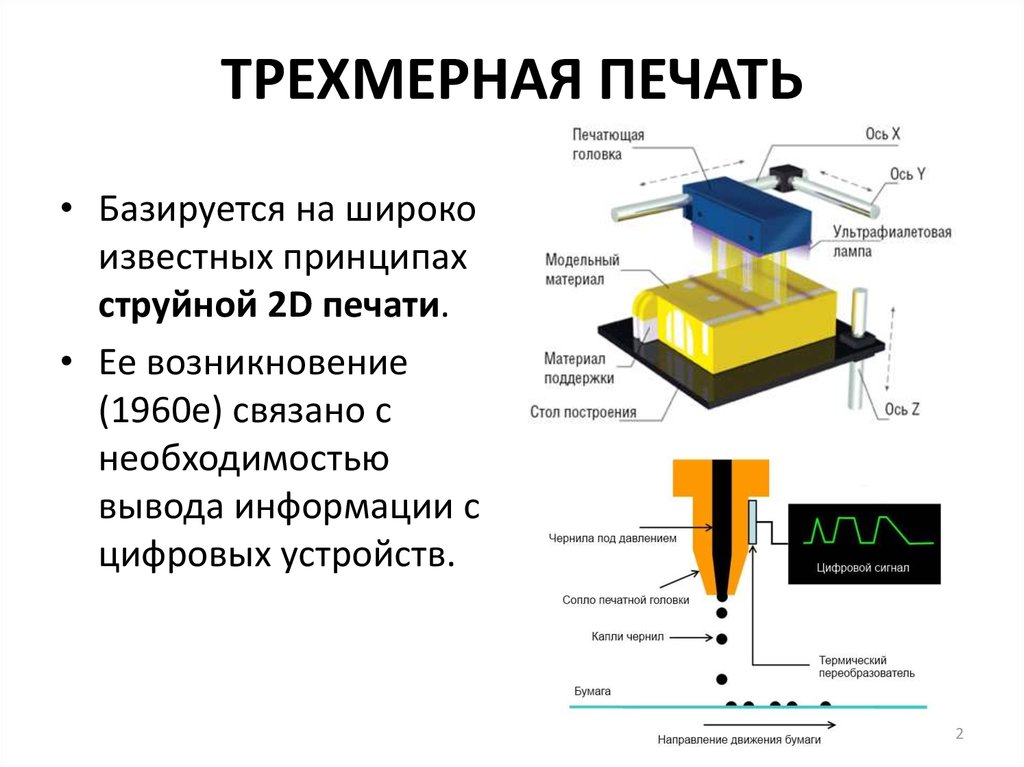

3D-печать иногда называют аддитивным производством (AM). В 3D-печати человек создает дизайн объекта с помощью программного обеспечения, а 3D-принтер создает объект, добавляя слой за слоем материала, пока не будет сформирована форма объекта. Объект может быть изготовлен с использованием ряда печатных материалов, включая пластмассы, порошки, нити и бумагу.

Существует ряд технологий 3D-печати, и в этой статье представлен обзор этих технологий.

Стереолитография (SLA)

Стереолитография использует жидкий пластик в качестве исходного материала, и этот жидкий пластик слой за слоем трансформируется в трехмерный объект 1 . Жидкая смола помещается в чан с прозрачным дном. УФ (ультрафиолетовый) лазер наносит рисунок на жидкую смолу со дна ванны, чтобы отвердить и затвердеть слой смолы. Затвердевшая структура постепенно поднимается с помощью подъемной платформы, в то время как лазер формирует разные узоры для каждого слоя, чтобы создать желаемую форму трехмерного объекта 9.0011 3 .

Схематическое изображение стереолитографии: светоизлучающее устройство а) (лазер или DLP) выборочно освещает прозрачное дно в) емкости б) заполненной жидкой фотополимеризующейся смолой. Затвердевшая смола d) постепенно поднимается подъемной платформой e)

Источник: https://en.wikipedia.org/wiki/Stereolithography

Цифровая обработка света (DLP)

Технология 3D-печати DLP очень похожа на Стереолитография, но отличается тем, что в ней используется другой источник света и панель жидкокристаллического дисплея 9. 0011 1 . В этой технологии используются более традиционные источники света, а управление светом осуществляется с помощью микрозеркал для управления светом, падающим на поверхность печатаемого объекта. Жидкокристаллическая панель дисплея работает как фотошаблон. Этот механизм позволяет проецировать большое количество света на отверждаемую поверхность, тем самым позволяя смоле быстро затвердевать 1 .

0011 1 . В этой технологии используются более традиционные источники света, а управление светом осуществляется с помощью микрозеркал для управления светом, падающим на поверхность печатаемого объекта. Жидкокристаллическая панель дисплея работает как фотошаблон. Этот механизм позволяет проецировать большое количество света на отверждаемую поверхность, тем самым позволяя смоле быстро затвердевать 1 .

Моделирование методом наплавления (FDM)

С помощью этой технологии можно создавать объекты из термопластов промышленного класса 1 . Объекты строятся путем нагревания термопластичной нити до точки плавления и экструзии термопласта слой за слоем. Для создания сложных структур можно использовать специальные приемы. Например, принтер может выдавливать второй материал, который будет служить опорным материалом для объекта, формируемого в процессе печати 1 . Этот вспомогательный материал впоследствии можно удалить или растворить.

Моделирование наплавки: 1-Сопло, выбрасывающее расплавленный материал, 2-Наплавляемый материал (моделируемая деталь), 3-Управляемый подвижный стол

Источник: https://en. wikipedia.org/wiki/Fused_deposition_modeling

wikipedia.org/wiki/Fused_deposition_modeling

Селективное лазерное спекание (SLS)

SLS имеет некоторое сходство со стереолитографией. Однако в SLS используется порошкообразный материал, который помещают в чан. Для каждого слоя слой порошкового материала помещается поверх предыдущего слоя с помощью валика, а затем порошковый материал спекается лазером по определенной схеме для создания создаваемого объекта. Интересно, что часть порошкообразного материала, который не спекается, может быть использована для создания опорной структуры, и этот материал может быть удален после формирования объекта для повторного использования 1 .

Процесс селективного лазерного спекания

Селективное лазерное плавление (SLM)

Процесс SLM очень похож на процесс SLS. Однако, в отличие от процесса SLS, при котором порошкообразный материал спекается, процесс SLM включает полное расплавление порошкообразного материала 1 .

Электронно-лучевая плавка (EBM)

Эта технология также очень похожа на SLM. Однако в нем используется электронный пучок вместо мощного лазера 9.0011 1 . Электронный пучок полностью расплавляет металлический порошок, превращая его в желаемый объект. Процесс медленнее и дороже, чем для SLM, с большим ограничением доступных материалов.

Производство ламинированных объектов (LOM)

Это система быстрого прототипирования. В этом процессе слои материала, покрытые клеем, сплавляются вместе под действием тепла и давления, а затем вырезаются по форме с помощью лазерного резака или ножа 1,2 . Более конкретно, фольга, покрытая клеем, накладывается на предыдущий слой, и нагретый валик нагревает клей для склеивания двух слоев. Слои могут быть изготовлены из бумажных, пластиковых или металлических ламинатов 1 . Процесс может включать этапы постобработки, включая механическую обработку и сверление. Это быстрый и недорогой метод 3D-печати 1 . При использовании процесса склеивания химический процесс не требуется, и можно изготавливать относительно большие детали 2 .

При использовании процесса склеивания химический процесс не требуется, и можно изготавливать относительно большие детали 2 .

Производство многослойных объектов

Источник: http://www.livescience.com/40310-laminated-object-manufacturing.html

Используемые ссылки:

- http://3dprintingfroms cratch.com/common/types -обзор-3d-принтеров-или-технологий-3d-печати/

- https://en.wikipedia.org/wiki/Laminated_object_manufacturing

- https://en.wikipedia.org/wiki/Стереолитография

Что такое 3D-печать? — Определение и типы технологии

3D-печать, также известная как аддитивное производство, представляет собой метод создания трехмерного объекта слой за слоем с использованием компьютерного дизайна.

3D-печать — это аддитивный процесс, при котором слои материала создаются для создания 3D-детали. Это противоположно субтрактивным производственным процессам, когда окончательный дизайн вырезается из большего куска материала. В результате 3D-печать создает меньше отходов материала.

В результате 3D-печать создает меньше отходов материала.

Эта статья является одной из серии часто задаваемых вопросов TWI.

3D-печать также идеально подходит для создания сложных индивидуальных изделий, что делает ее идеальной для быстрого прототипирования.

Содержимое

- Какие материалы можно использовать?

- История

- Технологии

- Типы процессов

- Сколько времени это займет?

- Преимущества и недостатки

- Что такое файл STL?

- Отрасли

- Услуги

- Часто задаваемые вопросы

TWI

TWI является организацией, основанной на отраслевом членстве. Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Вы можете узнать больше, связавшись с нами, ниже:

Существует множество материалов для 3D-печати, в том числе термопласты , такие как акрилонитрилбутадиенстирол (АБС), металлы (включая порошки), смолы и 90 147 керамика .

Кто изобрел 3D-печать?

Самое раннее производственное оборудование для 3D-печати было разработано Хидео Кодама из Муниципального научно-исследовательского института промышленности Нагои, когда он изобрел два аддитивных метода для изготовления 3D-моделей.

Когда была изобретена 3D-печать?

Основываясь на работе Ральфа Бейкера в 1920-х годах по созданию декоративных изделий (патент US423647A), ранняя работа Хидео Кодамы по быстрому прототипированию смолы, отвержденной лазером, была завершена в 1981 году. Его изобретение было расширено в течение следующих трех десятилетий с введением стереолитографии. в 1984 году. Чак Халл из 3D Systems изобрел первый 3D-принтер в 1987 году, в котором использовался процесс стереолитографии. Затем последовали такие разработки, как, среди прочего, селективное лазерное спекание и селективное лазерное плавление. Другие дорогие системы 3D-печати были разработаны в XIX в.90-х-2000-х годов, хотя их стоимость резко упала, когда в 2009 году истек срок действия патентов, что открыло технологию для большего числа пользователей.

Его изобретение было расширено в течение следующих трех десятилетий с введением стереолитографии. в 1984 году. Чак Халл из 3D Systems изобрел первый 3D-принтер в 1987 году, в котором использовался процесс стереолитографии. Затем последовали такие разработки, как, среди прочего, селективное лазерное спекание и селективное лазерное плавление. Другие дорогие системы 3D-печати были разработаны в XIX в.90-х-2000-х годов, хотя их стоимость резко упала, когда в 2009 году истек срок действия патентов, что открыло технологию для большего числа пользователей.

Существует три основных типа технологии 3D-печати; спекание , плавление и стереолитография .

- Спекание это технология, при которой материал нагревается, но не до точки плавления, для создания изделий с высоким разрешением. Металлический порошок используется для прямого лазерного спекания металлов, а термопластичные порошки используются для селективного лазерного спекания.

- Плавление методы 3D-печати включают сплавление в порошковом слое, плавление электронным лучом и прямое осаждение энергии. В них используются лазеры, электрические дуги или электронные лучи для печати объектов путем сплавления материалов вместе при высоких температурах.

- Стереолитография использует фотополимеризацию для создания деталей. Эта технология использует правильный источник света для избирательного взаимодействия с материалом для отверждения и затвердевания поперечного сечения объекта тонкими слоями.

Типы 3D-печати

3D-печать, также известная как аддитивное производство, процессы были разделены на семь групп согласно ISO/ASTM 52900 аддитивное производство — общие принципы — терминология. Все формы 3D-печати относятся к одному из следующих типов:

- Струйная печать

- Прямое выделение энергии

- Экструзионный материал

- Гидроструйная обработка материала

- Порошковая кровать Fusion

- Ламинирование листов

- НДС Полимеризация

Распыление связующего

Распыление связующего наносит тонкий слой порошкового материала, например, металла, полимерного песка или керамики, на рабочую платформу, после чего печатающая головка наносит капли клея, чтобы связать частицы вместе. При этом деталь строится слой за слоем, и после завершения может потребоваться постобработка для завершения сборки. В качестве примеров последующей обработки металлические детали могут быть термически спечены или пропитаны металлом с низкой температурой плавления, таким как бронза, в то время как полноцветные полимерные или керамические детали могут быть пропитаны цианоакрилатным клеем.

При этом деталь строится слой за слоем, и после завершения может потребоваться постобработка для завершения сборки. В качестве примеров последующей обработки металлические детали могут быть термически спечены или пропитаны металлом с низкой температурой плавления, таким как бронза, в то время как полноцветные полимерные или керамические детали могут быть пропитаны цианоакрилатным клеем.

Гидроструйная обработка связующего может использоваться для различных целей, включая 3D-печать металлом, полноцветные прототипы и крупномасштабные керамические формы.

Прямое энергетическое осаждение

Прямое энергетическое осаждение использует сфокусированную тепловую энергию, такую как электрическая дуга, лазер или электронный луч, для сплавления проволоки или порошкового сырья по мере его осаждения. Процесс выполняется горизонтально для построения слоя, а слои складываются вертикально для создания детали.

Этот процесс можно использовать с различными материалами, включая металлы, керамику и полимеры.

Экструзия материала

Экструзия материала или моделирование методом наплавления (FDM) использует катушку нити, которая подается в экструзионную головку с нагретым соплом. Экструзионная головка нагревает, смягчает и укладывает нагретый материал в заданных местах, где он охлаждается, создавая слой материала, а платформа для сборки затем перемещается вниз, готовая к следующему слою.

Этот процесс экономически эффективен и требует короткого времени выполнения, но также имеет низкую точность размеров и часто требует последующей обработки для получения гладкой поверхности. Этот процесс также имеет тенденцию создавать анизотропные детали, что означает, что они слабее в одном направлении и, следовательно, не подходят для критических приложений.

Струйное нанесение материала

Струйное нанесение материала работает аналогично струйной печати, за исключением того, что чернила не наносятся на страницу, а наносятся слоями жидкого материала с одной или нескольких печатающих головок. Затем слои отверждаются, прежде чем процесс начинается снова для следующего слоя. Струйная обработка материала требует использования опорных конструкций, но они могут быть изготовлены из водорастворимого материала, который можно смыть после завершения сборки.

Затем слои отверждаются, прежде чем процесс начинается снова для следующего слоя. Струйная обработка материала требует использования опорных конструкций, но они могут быть изготовлены из водорастворимого материала, который можно смыть после завершения сборки.

Точный процесс, струйная обработка материала — один из самых дорогих методов 3D-печати, а детали имеют тенденцию быть хрупкими и со временем разрушаться. Однако этот процесс позволяет создавать полноцветные детали из различных материалов.

Плавка в порошковом слое

Плавка в порошковом слое (PBF) представляет собой процесс, при котором тепловая энергия (такая как лазер или электронный луч) избирательно сплавляет области порошкового слоя с образованием слоя, и слои накладываются друг на друга для создания часть. Следует отметить, что PBF охватывает как процессы спекания, так и процессы плавления. Основной метод работы всех систем с порошковым слоем одинаков: лезвие или валик для повторного покрытия наносят тонкий слой порошка на платформу сборки, затем поверхность порошкового слоя сканируется источником тепла, который выборочно нагревает частицы, чтобы связать их. вместе. Как только слой или поперечное сечение были просканированы источником тепла, платформа перемещается вниз, чтобы позволить процессу начаться снова на следующем слое. Конечным результатом является объем, содержащий одну или несколько сплавленных частей, окруженных нетронутым порошком. Когда сборка завершена, станина полностью поднимается, чтобы можно было извлечь детали из незатронутого порошка и начать любую необходимую постобработку.

вместе. Как только слой или поперечное сечение были просканированы источником тепла, платформа перемещается вниз, чтобы позволить процессу начаться снова на следующем слое. Конечным результатом является объем, содержащий одну или несколько сплавленных частей, окруженных нетронутым порошком. Когда сборка завершена, станина полностью поднимается, чтобы можно было извлечь детали из незатронутого порошка и начать любую необходимую постобработку.

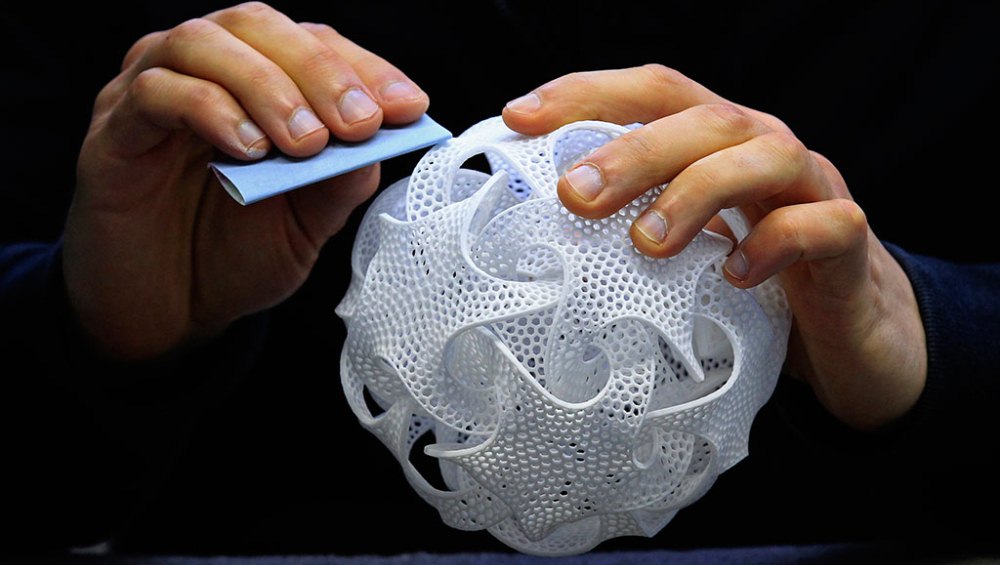

Селективное лазерное спекание (SLS) часто используется для изготовления полимерных деталей и хорошо подходит для прототипов или функциональных деталей из-за получаемых свойств, а отсутствие опорных структур (порошковый слой действует как опора) позволяет создавать детали сложной геометрической формы. Производимые детали могут иметь зернистую поверхность и внутреннюю пористость, что означает необходимость последующей обработки.

Прямое лазерное спекание металла (DMLS), селективное лазерное плавление (SLM) и сплавление порошка в электронно-лучевом слое (EBPBF) аналогичны SLS, за исключением того, что эти процессы создают детали из металла с использованием лазера для соединения частиц порошка друг с другом слой за слоем. слой. В то время как SLM полностью расплавляет металлические частицы, DMLS только нагревает их до точки плавления, в результате чего они соединяются на молекулярном уровне. И SLM, и DMLS требуют опорных конструкций из-за высоких затрат тепла, необходимых для процесса. Эти поддерживающие структуры затем удаляются в эфире постобработки вручную или с помощью станков с ЧПУ. Наконец, детали могут быть подвергнуты термической обработке для снятия остаточных напряжений.

слой. В то время как SLM полностью расплавляет металлические частицы, DMLS только нагревает их до точки плавления, в результате чего они соединяются на молекулярном уровне. И SLM, и DMLS требуют опорных конструкций из-за высоких затрат тепла, необходимых для процесса. Эти поддерживающие структуры затем удаляются в эфире постобработки вручную или с помощью станков с ЧПУ. Наконец, детали могут быть подвергнуты термической обработке для снятия остаточных напряжений.

Как DMLS, так и SLM производят детали с отличными физическими свойствами, часто более прочными, чем сам обычный металл, и с хорошим качеством поверхности. Их можно использовать с металлическими суперсплавами, а иногда и с керамикой, которые трудно обрабатывать другими способами. Однако эти процессы могут быть дорогими, а размер производимых деталей ограничен объемом используемой системы 3D-печати.

Листовое ламинирование

Листовое ламинирование можно разделить на две разные технологии: производство ламинированных объектов (LOM) и ультразвуковое аддитивное производство (UAM). LOM использует чередующиеся слои материала и клея для создания изделий с визуальной и эстетической привлекательностью, а UAM соединяет тонкие листы металла с помощью ультразвуковой сварки. UAM — это низкотемпературный низкоэнергетический процесс, который можно использовать с алюминием, нержавеющей сталью и титаном.

LOM использует чередующиеся слои материала и клея для создания изделий с визуальной и эстетической привлекательностью, а UAM соединяет тонкие листы металла с помощью ультразвуковой сварки. UAM — это низкотемпературный низкоэнергетический процесс, который можно использовать с алюминием, нержавеющей сталью и титаном.

НДС Фотополимеризация

НДС Фотополимеризация может быть разделена на два метода; стереолитография (SLA) и цифровая обработка света (DLP). Оба этих процесса создают детали слой за слоем с помощью света для выборочного отверждения жидкой смолы в ванне. SLA использует одноточечный лазер или источник УФ-излучения для процесса отверждения, в то время как DLP наносит одно изображение каждого полного слоя на поверхность ванны. Детали необходимо очистить от излишков смолы после печати, а затем подвергнуть воздействию источника света, чтобы повысить прочность деталей. Любые опорные конструкции также необходимо будет удалить, и можно использовать дополнительную постобработку для создания более качественной отделки.

Идеально подходит для деталей с высокой точностью размеров. Эти процессы позволяют создавать сложные детали с гладкой поверхностью, что делает их идеальными для производства прототипов. Однако, поскольку детали более хрупкие, чем при моделировании наплавлением (FDM), они менее подходят для функциональных прототипов. Кроме того, эти детали не подходят для использования вне помещений, так как цвет и механические свойства могут ухудшиться под воздействием ультрафиолетового излучения солнца. Требуемые опорные конструкции также могут оставлять дефекты, для удаления которых требуется постобработка.

Время печати зависит от ряда факторов , включая размер детали и параметры , используемые для печати. Качество готовой детали также важно при определении времени печати, поскольку изготовление изделий более высокого качества занимает больше времени. 3D-печать может занять от нескольких минут до нескольких часов или дней . Здесь важными факторами являются скорость, разрешение и объем материала.

Здесь важными факторами являются скорость, разрешение и объем материала.

преимущества 3D-печати включают в себя:

- Индивидуальное, экономичное создание сложной геометрии :

Эта технология позволяет легко создавать индивидуальные геометрические детали без дополнительных затрат. В некоторых случаях 3D-печать дешевле субтрактивных методов производства, поскольку не используется дополнительный материал. - Доступные начальные затраты :

Поскольку пресс-формы не требуются, затраты, связанные с этим производственным процессом, относительно низки. Стоимость детали напрямую связана с количеством используемого материала, временем, затраченным на создание детали, и любой последующей обработкой, которая может потребоваться. - Полностью настраиваемый :

Поскольку процесс основан на автоматизированном проектировании (САПР), любые изменения продукта можно легко внести без ущерба для производственных затрат.

- Идеально подходит для быстрого прототипирования :

Поскольку технология позволяет производить небольшие партии и собственное производство, этот процесс идеально подходит для прототипирования, что означает, что продукты могут создаваться быстрее, чем при использовании более традиционных производственных технологий, и без зависимости от внешних каналы поставок. - Позволяет создавать детали с особыми свойствами :

Хотя пластмассы и металлы являются наиболее распространенными материалами, используемыми в 3D-печати, существуют также возможности для создания деталей из специально подобранных материалов с заданными свойствами. Так, например, детали могут быть созданы с высокой термостойкостью, водоотталкивающими свойствами или повышенной прочностью для конкретных применений.

К недостаткам 3D-печати относятся:

- Может иметь меньшую прочность, чем при традиционном производстве :

Хотя некоторые детали, например изготовленные из металла, обладают превосходными механическими свойствами, многие другие напечатанные на 3D-принтере детали более хрупкие, чем детали, созданные традиционными методами производства. Это связано с тем, что детали наращиваются слой за слоем, что снижает прочность на 10–50 %.

Это связано с тем, что детали наращиваются слой за слоем, что снижает прочность на 10–50 %. - Повышенная стоимость при больших объемах :

Большие производственные циклы обходятся дороже при использовании 3D-печати, поскольку эффект масштаба не влияет на этот процесс, как при использовании других традиционных методов. Оценки показывают, что при прямом сравнении идентичных деталей 3D-печать менее эффективна с точки зрения затрат, чем обработка на станках с ЧПУ или литье под давлением в количестве более 100 единиц, при условии, что детали могут быть изготовлены обычными способами. - Ограничения точности :

Точность печатной детали зависит от типа машины и/или используемого процесса. Некоторые настольные принтеры имеют более низкие допуски, чем другие принтеры, а это означает, что конечные детали могут немного отличаться от конструкции. Хотя это можно исправить с помощью постобработки, следует учитывать, что 3D-печатные детали не всегда могут быть точными.

- Требования к постобработке :

Большинство деталей, напечатанных на 3D-принтере, требуют той или иной формы постобработки. Это может быть шлифование или сглаживание для создания требуемой отделки, удаление опорных стоек, позволяющих придать материалам заданную форму, термообработка для достижения определенных свойств материала или окончательная механическая обработка.

Файл STL представляет собой простой портативный формат, используемый системами автоматизированного проектирования (САПР) для определения твердотельной геометрии для деталей, пригодных для 3D-печати. Файл STL предоставляет входную информацию для 3D-печати путем моделирования поверхностей объекта в виде треугольников, которые имеют общие края и вершины с другими соседними треугольниками для платформы сборки. Разрешение STL-файла влияет на качество 3D-печатных деталей: если разрешение файла слишком велико, треугольники могут перекрываться, а если разрешение слишком низкое, в модели будут зазоры, что сделает ее непригодной для печати. Многим 3D-принтерам для печати требуется файл STL, однако эти файлы можно создать в большинстве программ САПР.

Многим 3D-принтерам для печати требуется файл STL, однако эти файлы можно создать в большинстве программ САПР.

Из-за универсальности процесса 3D-печать находит применение в ряде отраслей, например:

Аэрокосмическая промышленность

3D-печать используется в аэрокосмической (и астрокосмической) промышленности из-за возможности создавать свет, но геометрически сложные детали, такие как блиски. Вместо того, чтобы создавать деталь из нескольких компонентов, 3D-печать позволяет создавать предмет как единый компонент, сокращая время выполнения заказа и потери материала.

Автомобилестроение

Автомобильная промышленность приняла 3D-печать из-за присущего ей снижения веса и стоимости. Он также позволяет быстро создавать прототипы новых или изготовленных на заказ деталей для тестирования или мелкосерийного производства. Так, например, если той или иной детали уже нет в наличии, ее можно изготовить в рамках небольшого, заказного тиража, в том числе с изготовлением запасных частей. В качестве альтернативы, элементы или приспособления могут быть напечатаны за ночь и готовы к тестированию перед более крупным производственным циклом.

В качестве альтернативы, элементы или приспособления могут быть напечатаны за ночь и готовы к тестированию перед более крупным производственным циклом.

Медицинский

Медицинский сектор нашел применение 3D-печати для создания имплантатов и устройств по индивидуальному заказу. Например, слуховые аппараты можно быстро создать из цифрового файла, сопоставленного со сканом тела пациента. 3D-печать также может значительно сократить затраты и время производства.

Рельс

Железнодорожная промышленность нашла ряд применений для 3D-печати, включая создание нестандартных деталей, таких как подлокотники для машинистов и крышки кожухов для сцепок поездов. Детали, изготовленные на заказ, — это лишь одно из применений в железнодорожной отрасли, которая также использовала этот процесс для ремонта изношенных рельсов.

Робототехника

Скорость производства, свобода дизайна и простота настройки дизайна делают 3D-печать идеально подходящей для индустрии робототехники. Это включает в себя работу по созданию экзоскелетов на заказ и гибких роботов с повышенной маневренностью и эффективностью.

Это включает в себя работу по созданию экзоскелетов на заказ и гибких роботов с повышенной маневренностью и эффективностью.

TWI предлагает один из наиболее точных спектров услуг 3D-печати, включая селективное лазерное плавление, лазерное напыление, аддитивное производство проволоки и дуги, аддитивное производство проволоки и электронно-лучевого аддитивного производства, а также мелкосерийное прототипирование методом порошковой электролизной сварки и многое другое.

Аддитивное производство

TWI предоставляет компаниям поддержку, охватывающую все аспекты аддитивного производства металлов (AM), от простых технических возможностей и производственных проектов до полного внедрения и интеграции систем аддитивного производства металлов.

Лазерное напыление металла

Компания TWI занимается разработкой технологии LMD в течение последних десяти лет. Чтобы получить полную информацию о наших возможностях в этой области, а также узнать больше о процессе и преимуществах, которые он может принести вашему бизнесу.

Селективное лазерное плавление

В течение последнего десятилетия компания TWI разрабатывает технологию селективного лазерного плавления. Узнайте все подробности о наших возможностях в этой области и преимуществах, которые это может принести вашему бизнесу.

Можно ли использовать 3D-печать для массового производства?

Хотя в области 3D-печати достигнуты большие успехи, она все еще не может соответствовать другим производственным технологиям для крупносерийного производства. Такие методы, как литье под давлением, позволяют значительно ускорить массовое производство деталей.

Куда движется 3D-печать в будущем?

Поскольку технология 3D-печати продолжает совершенствоваться, она может демократизировать производство товаров. По мере того, как принтеры становятся быстрее, они смогут работать над крупномасштабными производственными проектами, а снижение стоимости 3D-печати поможет распространить ее использование за пределы промышленных предприятий, в дома, школы и другие места.

Какой материал для 3D-печати самый гибкий?

Термопластичный полиуретан (ТПУ) обычно считается наиболее гибким материалом, доступным для индустрии 3D-печати. ТПУ обладает гибкими и эластичными характеристиками, которых нет у многих других нитей.

Какой материал для 3D-печати самый прочный?

Поликарбонат считается самым прочным материалом для 3D-печати с пределом прочности на разрыв 9800 фунтов на квадратный дюйм по сравнению, например, с нейлоном, который выдерживает всего 7000 фунтов на квадратный дюйм.

Почему важна 3D-печать?

3D-печать важна благодаря многим преимуществам, которые она дает. Это позволяет пользователям производить изделия с геометрией, которую сложно или невозможно изготовить традиционными методами. Он также позволяет пользователям с ограниченным опытом редактировать проекты и создавать детали по индивидуальному заказу. 3D-печать по запросу также экономит затраты на инструменты и ускоряет выход продукта на рынок. 3D-печать важна для таких отраслей, как аэрокосмическая, где она может создавать легкие, но сложные детали, обеспечивая снижение веса, связанное с этим сокращение расхода топлива и, как результат, более благоприятное воздействие на окружающую среду. Это также важно для создания прототипов, которые могут продвинуть промышленность.

3D-печать важна для таких отраслей, как аэрокосмическая, где она может создавать легкие, но сложные детали, обеспечивая снижение веса, связанное с этим сокращение расхода топлива и, как результат, более благоприятное воздействие на окружающую среду. Это также важно для создания прототипов, которые могут продвинуть промышленность.

Заменит ли 3D-печать традиционное производство?

3D-печать способна изменить традиционное производство за счет демократизации производства, а также изготовления пресс-форм, инструментов и других деталей на заказ. Однако проблемы, связанные с массовым производством, означают, что 3D-печать вряд ли заменит традиционное производство, где требуется крупносерийное производство сравнительно простых деталей.

Опасны ли пары 3D-печати?

Испарения при 3D-печати могут быть опасны для вашего здоровья, поскольку в процессе выделяются токсичные пары нити. Эти выбросы производятся по мере того, как пластиковые нити плавятся для создания продукта слой за слоем.

Всего комментариев: 0