Технологии трехмерной печати: Технологии 3D-печати

Содержание

Технологии 3D-печати

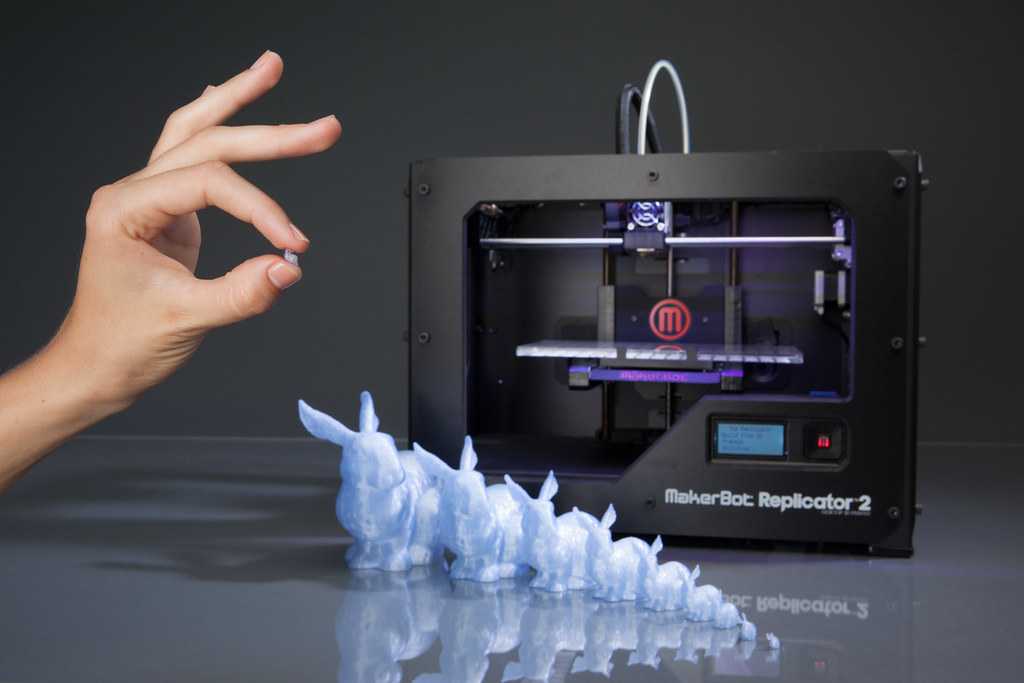

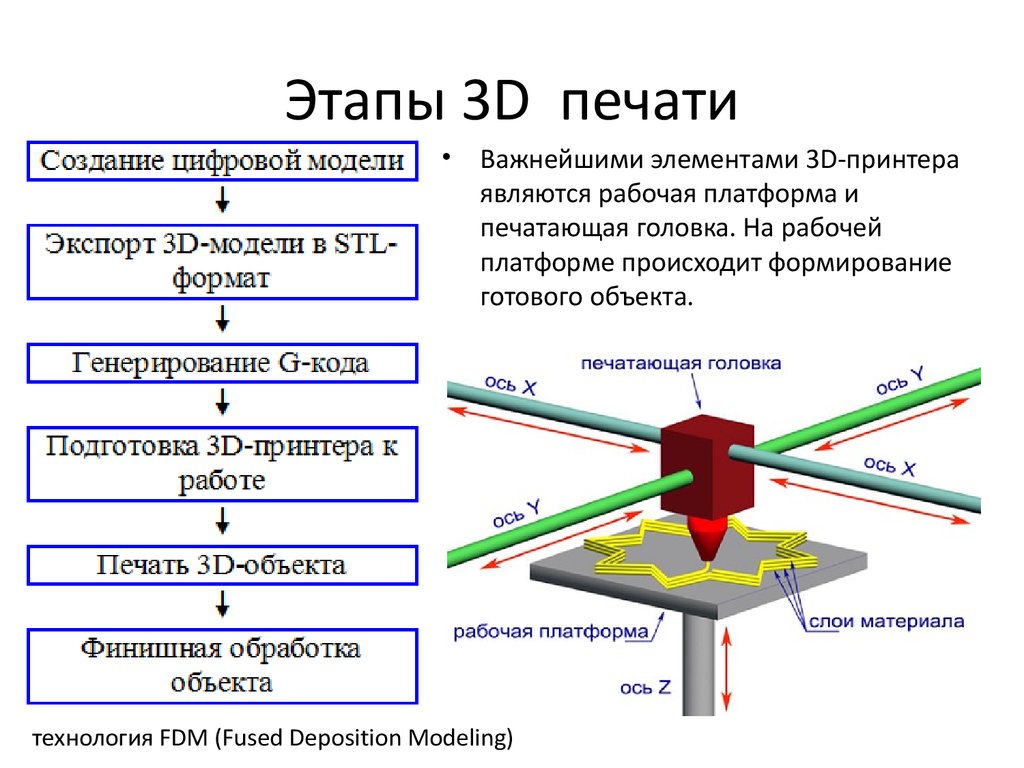

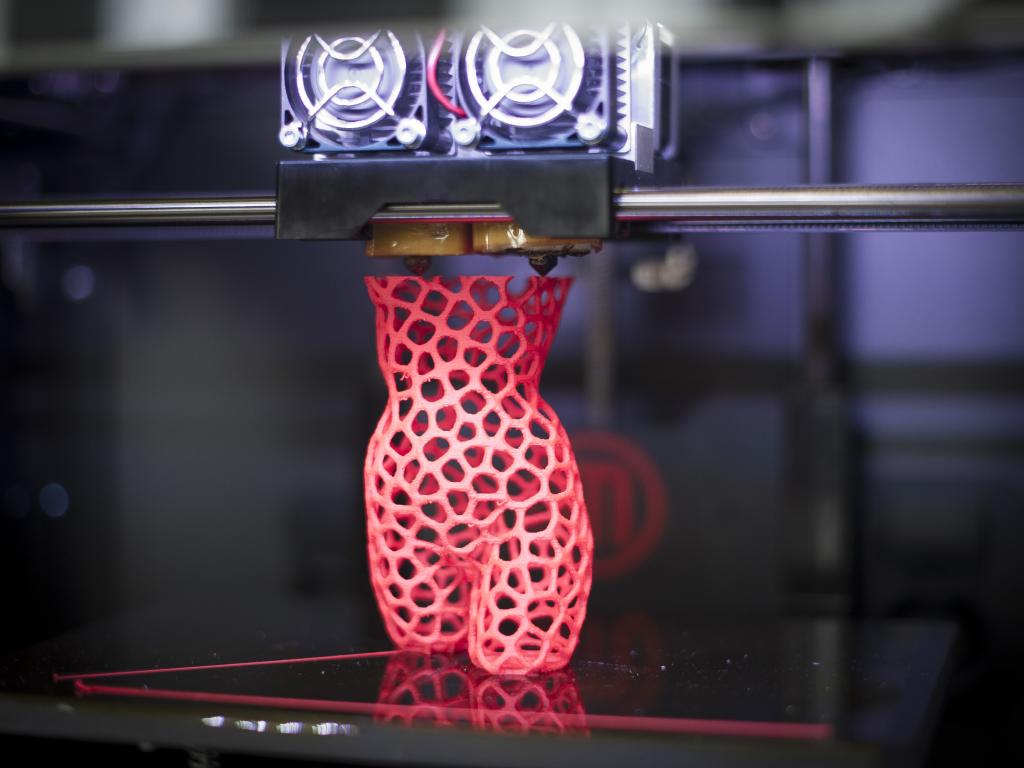

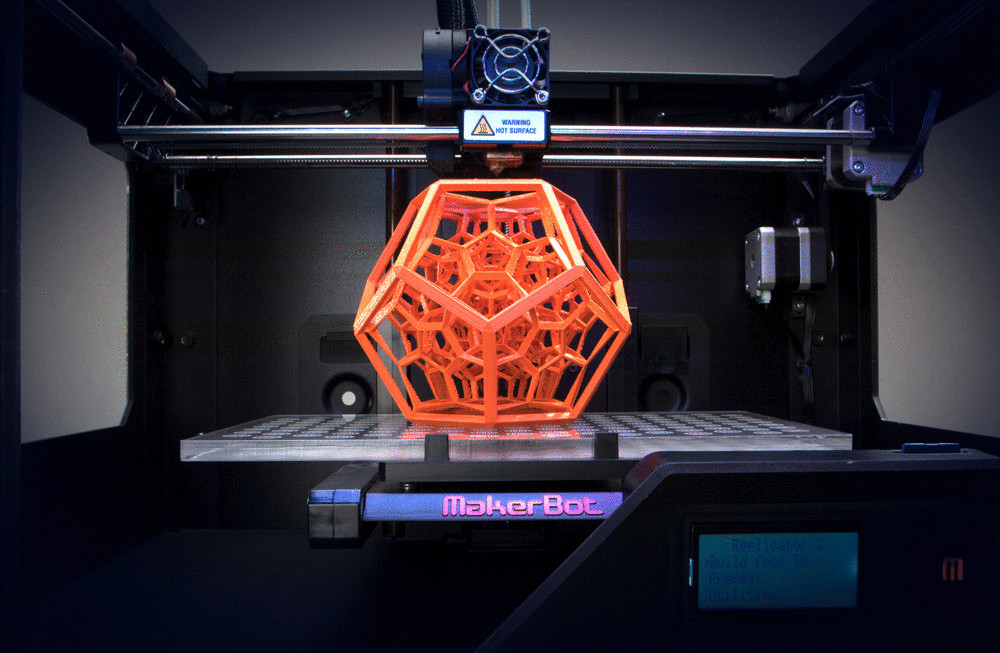

На сегодняшний день существует множество технологий для создания реальных объектов из 3D моделей. Наиболее распространенная и доступная технолология — это печать пластиком (технология FDM).

В нашей статье мы приводим классификацию технологи печати и расскажем и каждой из них.

В настоящее время технологии 3D печати разделяются на 4 основных категории:

1. Экструдирование — выдавливание расплавленного материала;

2. Фотополимеризация — отверждение полимера УФ или лазерным излучением.

3. Печать методом спекания и плавления материалов

4. Ламинирование — склеивание слоев материала с последующим вырезанием;

Помимо этого, существуют другие технологии, не попавшие в вышеуказанные категории, мы рассказывем о них в конце этой статьи.

- 1. Экструзия материала

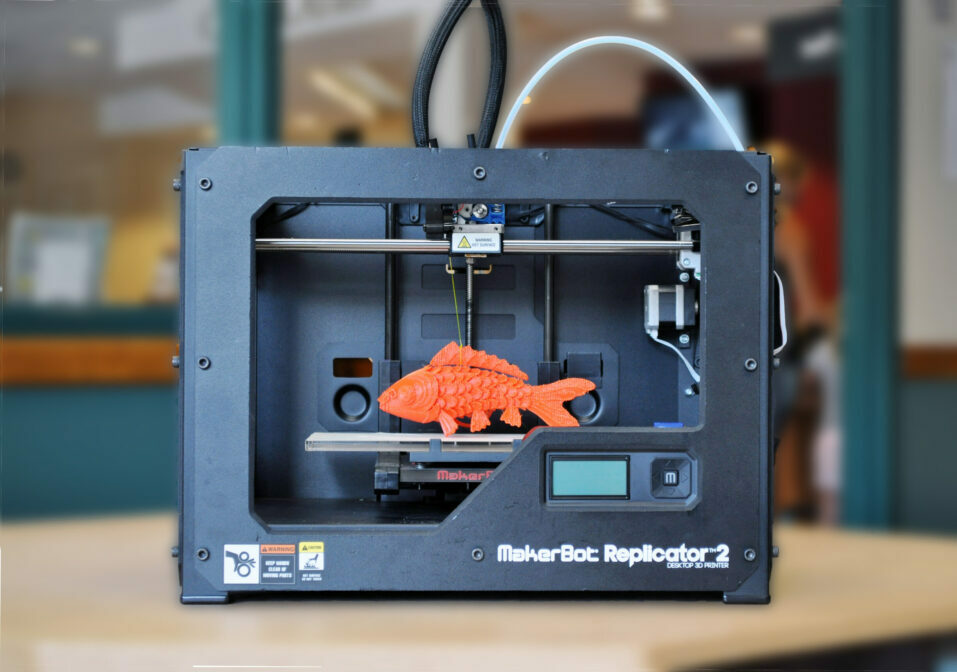

1.1. Моделирование методом наплавления (Fused Deposition Modeling, FDM)

youtube.com/embed/WHO6G67GJbM» frameborder=»0″ allowfullscreen=»»>

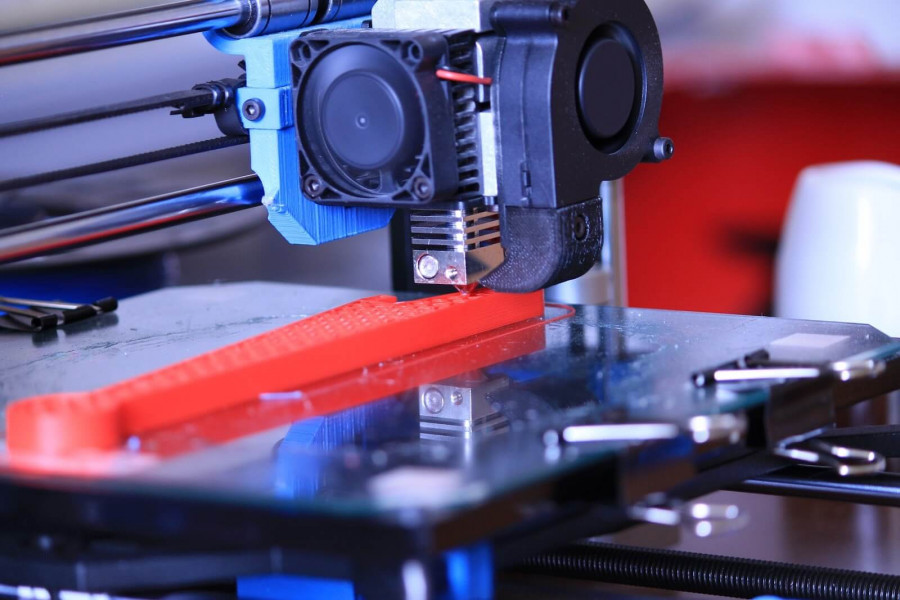

Технология работает по принципу наплавления материала слоями. Пластиковые или металлические нити разматываются из рулона (картриджа) и поступают в печатающую головку (экструдер). Экструдер разогревает нити до жидкого состояния и выдавливает материал через сопло, перемещаясь в горизонтальном и вертикальном направлениях, слой за слоем формируя объект.

Преимущества технологии 3D-печати по технологии FDM

- • скорость и простота изготовления моделей

- • доступность;

- • безопасность, экологическая чистота и нетоксичность большинства материалов;

- • точность построения;

- • простота использования и обслуживания;

- • прочность деталей;

- • простота утилизации.

Материал для печати: Термопластики (PLA, ABS, PVA, HIPS и т. п.), легкоплавкие металлы и сплавы, съедобные материалы (шоколад и др.)

1.2. Моделирование методом напыления с последующим фрезерованием слоя (Drop On Demand Jet, DODJet)

Печатающая головка одновременно распыляет оба типа «расходников». Затем специальная фрезеровочная головка производит охлаждение распыленного слоя и его механическую обработку. Технология DODJet позволяет строить высокоточные модели с абсолютно гладкой поверхность. Так как распыление рабочего слоя происходит за счет механически движущийся головки, то скорость изготовления прототипа во многом зависит от сложности печатной модели.

Материал для печати: Литейный воск

- 2. Фотополимеризация

2.1. Лазерная стереолитография (Laser Stereolithography, SLA)

Технология предполагает использование специального фотополимера — светочувствительной смолы в качестве модельного материала. Основой в данном процессе является ультрафиолетовый лазер, который последовательно переводит поперечные сечения модели на поверхность емкости со светочувствительной смолой. Фотополимер затвердевает только в том месте, где прошел лазерный луч. Затем новый слой смолы наносится на затвердевший слой, и новый контур намечается лазером. Процесс повторяется до завершения построения модели. Стереолитография — наиболее популярная технология быстрого прототипирования для получения высокоточных моделей. Она охватывает практически все отрасли материального производства от медицины до тяжелого машиностроения. SLA-технология позволяет быстро и точно построить модель изделия практически любых размеров. Качество поверхностей зависит от шага построения. Современные машины обеспечивают шаг построения 0,025 — 0,15 мм.

Фотополимер затвердевает только в том месте, где прошел лазерный луч. Затем новый слой смолы наносится на затвердевший слой, и новый контур намечается лазером. Процесс повторяется до завершения построения модели. Стереолитография — наиболее популярная технология быстрого прототипирования для получения высокоточных моделей. Она охватывает практически все отрасли материального производства от медицины до тяжелого машиностроения. SLA-технология позволяет быстро и точно построить модель изделия практически любых размеров. Качество поверхностей зависит от шага построения. Современные машины обеспечивают шаг построения 0,025 — 0,15 мм.

SLA-технология дает наилучший результат при изготовлении мастер-моделей для последующего изготовления силиконовых форм и литья в них полимерных смол, а также используется для выращивания ювелирных мастер-моделей.

Материал для печати: Фотополимерная смола

2.2. Цифровая обработка светом (Digital Light Processing, DLP)

Материал для печати: Жидкая смола

2.3. Технология MJM (Multi-Jet-Modeling)

В основе MJM — технологии 3D-печати, лежит послойное сечение СAD файла на горизонтальные слои, которые последовательно отправляются на 3D-принтер. Каждый слой формируется печатающей головкой, которая через группы сопел выпускает на горизонтальную движущуюся платформу или расплавленный (температура около 80 C) фотополимер или расплавленный воск. Фотополимер или воск расплавляются в системе подачи материала до того как попадают в печатающую головку. Если 3D-печать выполняется из фотополимера, то после печати каждого слоя, платформа, на которой выращен слой, отъезжает за печатающую головку под ультрафиолетовую лампу. Вспышка ультрафиолетовой лампы вызывает реакцию фотополимера, вследствие которой материал твердеет. После этого платформа отъезжает опять под печатающую головку и цикл формирования слоя повторяется. Печатающая головка образует новый слой. Особенностями технологии MJM является возможность воспроизводить 3D-модели с высокой точностью. В процессе 3D-печати используется материал поддержки: воск (поставляется отдельными картриджами). Если 3D-печать выполняется из фотополимера, то материал поддержки удаляется посредством высокой температуры: деталь с поддержкой помещается в печь с температурой ~60 C. Если 3D-печать выполняется из воска, то поддержка удаляется с помощью специального раствора.

После этого платформа отъезжает опять под печатающую головку и цикл формирования слоя повторяется. Печатающая головка образует новый слой. Особенностями технологии MJM является возможность воспроизводить 3D-модели с высокой точностью. В процессе 3D-печати используется материал поддержки: воск (поставляется отдельными картриджами). Если 3D-печать выполняется из фотополимера, то материал поддержки удаляется посредством высокой температуры: деталь с поддержкой помещается в печь с температурой ~60 C. Если 3D-печать выполняется из воска, то поддержка удаляется с помощью специального раствора.

Немаловажно и то, что в клей можно добавлять красящие вещества, а, следовательно, есть возможность получить не только объемную модель, но и разноцветную.

Материал для печати: Фотополимерная смола, акриловый пластик, литейный воск

2.4. Полиструйная технология (PolyJet, PJET)

Трехмерная печать PolyJet похожа на струйную печать документов, но вместо струйной подачи чернил на бумагу 3D-принтеры PolyJet выпускают струи жидкого фотополимера, который образует слои на модельном лотке и мгновенно фиксируется ультрафиолетовым излучением. Тонкие слои ложатся последовательно и образуют точную трехмерную модель или прототип. Модели готовы к использованию сразу по извлечении из 3D-принтера, не требуется никакая дополнительная фиксация. Помимо выбранного модельного материала, 3D-принтер также выпускает струи гелеобразного вспомогательного материала, предназначенного для поддержки выступов и сложных геометрических форм. Его легко удалить вручную или с помощью воды.

Тонкие слои ложатся последовательно и образуют точную трехмерную модель или прототип. Модели готовы к использованию сразу по извлечении из 3D-принтера, не требуется никакая дополнительная фиксация. Помимо выбранного модельного материала, 3D-принтер также выпускает струи гелеобразного вспомогательного материала, предназначенного для поддержки выступов и сложных геометрических форм. Его легко удалить вручную или с помощью воды.

Технология трехмерной печати PolyJet обладает множеством преимуществ для быстрого прототипирования, быстро и точно образуя потрясающе тонкие детали и гладкие поверхности. Технология использует широкий ряд материалов, в том числе жесткие непрозрачные материалы сотен ярких цветов, прозрачные и цветные полупрозрачные тона, гибкие эластичные материалы и специализированные фотополимеры для 3D-печати в стоматологической и медицинской отраслях, а также в производстве товаров широкого потребления.

Материал для печати: Фотополимерная смола

- 3.

Печать методом спекания и плавления материала

Печать методом спекания и плавления материала

3.1. Селективное лазерное спекание (Selective Laser Sintering, SLS)

По данной технологии модели создаются из порошковых материалов за счет эффекта спекания при помощи энергии лазерного луча. В отличие от SLA-процесса, в данном случае лазерный луч является не источником света, а источником тепла. Попадая на тонкий слой порошка, лазерный луч спекает его частицы и формирует твердую массу, в соответствие с геометрией детали. В качестве материалов используются полиамид, полистирол, песок и порошки некоторых металлов. Существенным преимуществом SLS-процесса является отсутствие так называемых поддержек при построении модели. В процессах SLA и MJM при построении нависающих элементов детали используются специальные поддержки, предохраняющие свежепостроенные тонкие слои модели от обрушения. В SLS-процессе в таких поддержках нет необходимости, поскольку построение ведется в однородной массе порошка. После построения модель извлекается из массива порошка и очищается.

После построения модель извлекается из массива порошка и очищается.

Ведущими производителями SLS-машин являются компании Concept Laser (Германия), 3D Systems (США) и EOS GmbH (Германия).

Материал для печати: Термопластик, металлический порошок, керамический порошок, стеклянный порошок

3.2. Прямое металлическое лазерное плавление (Direct Metal Selective Laser Melting, SLM)

Тонкие слои качественного порошка металла равномерно распределяются с использованием специального покрывающего механизма, платформа на которой расположен порошок при этом может опускаться по вертикали. Весь процесс происходит внутри камеры, которая поддерживает жесткий контроль атмосферных инертных газов таких, как аргон, азот, кислород на уровне ниже 500 частей на миллион. Затем каждый слой формируется путем избирательного воздействия лазеров на поверхность порошка с помощью двух высокочастотных сканеров X и Y осей. Процесс повторяется слой за слоем, пока деталь не будет завершена.

Процесс повторяется слой за слоем, пока деталь не будет завершена.

Материал для печати: Практически любой металлический сплав в виде гранулы/крошки/порошка

3.3. Электронно-лучевая плавка (Electron Beam Melting, EBM)

Технология представляет собой изготовление деталей путем плавления мощным электронным пучком металлического порошка, наносимого слой за слоем, в вакууме. В отличие от некоторых методов спекания металла, части получаются без пустот, очень прочными.

Технология позволяет изготавливать детали любой геометрической формы с параметрами используемого материала. Машина EBM считывает данные из модели 3D, расположенной, как правило, в CAD файле, и последовательно формирует ее слой за слоем. Эти слои сплавляются вместе с использованием электронного пучка, управляемого компьютером. Таким образом он строит целые части. Процесс происходит в вакууме, что делает его подходящим для изготовления деталей из материалов, сильно подверженных влиянию кислорода, например, титана.

Важным преимуществом является то, что порошок представляет собой чистый конечный материал без каких бы то ни было наполнителей. Так что Вам не нужно подвергать напечатанную деталь дополнительной термической обработке.

EBM работает при температуре, находящейся обычно между 700 и 1000° С. Детали получаются готовыми практически сразу же после остывания.

Титановые сплавы, как уже отмечалось выше, без труда обрабатываются этой технологией, что делает ее подходящим выбором для рынка медицинских имплантатов.

Материал для печати: Сплавы титана

3.4. Выборочное тепловое спекание (Selective Heat Sintering)

Для того, чтобы иметь возможность тепловым потоком, в данной технологии применяют специальные ультрафиолетовые лампы. Одним из основных преимуществ является то, что для данной длины волны ИК-излучения возможно подобрать 2 вида материала: один будет пропускать тепло, а другой будет отражать. Также одним из основных свойств ИК излучения является возможность подобрать такую длину волны, при которой конкретный материал будет поглощать или отражать все излучение.

Также одним из основных свойств ИК излучения является возможность подобрать такую длину волны, при которой конкретный материал будет поглощать или отражать все излучение.

Интересно отметить, что один слой толщиной 100 микрон (0,1мм) печатается всего за 1-2 секунды. Данная технология — это настоящий прорыв в скоростной печати. Важно подчеркнуть, что модель формируется из порошка, причем весь не использованный порошок можно использовать повторно.

Данная технология позволяет изготавливать модели самых сложных геометрических форм, а также позволяет печатать несколько деталей одновременно.

Материал для печати: Термопластичный порошок

3.5. Послойное распределение клеящего вещества по гипсовому порошку (Powder bed and inkjet head 3d printing, Plaster-based 3D printing, 3DP)

3DP использует порошковый метод производства аналогичный SLS, но вместо спекания или плавления порошка используется связующее вещество (клей), которое вводится в порошок. Для этих целей используется печатающая головка аналогичная головке струйного 3D принтера.

Для этих целей используется печатающая головка аналогичная головке струйного 3D принтера.

Технология очень проста: есть слой порошка, по нему сверху проходит печатающая головка и избирательно (по форме сечения) наносит специальную связующую жидкость. Свежий слой порошка распространяется по всей поверхности модели, и процесс повторяется. Когда модель завершена, несвязанный порошок автоматически удаляется.

Материал для печати: Гипс, композит на основе гипса, гипсовый порошок

- 4. Изготовление объектов с использованием ламинирования (Laminated Object Manufacturing, LOM)

Материал для печати: Бумага, металлическая фольга, полиэтиленовая пленка

- 3D-печать от Mcor Technologies

Материал для печати: стандартная офисная бумага

- Контурное изготовление (Contour Crafting, CC)

Материал для печати: бетонная смесь

Гид по технологиям 3D-печати

На сегодняшний день можно выделить около 10 основных технологий 3D‑печати. Они различаются по скорости, точности, используемым материалом и другими параметрами. Выбор технологии 3D‑печати зависит от задач, которые вы ставите перед 3D‑принтером, от требований к получаемым изделиям.

- FDM / FFF

- SLA

- SLM

- SLS

- CJP

- PolyJet

- FDM / FFF

- SLA

- SLM

- SLS

- CJP

- PolyJet

FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication)

Принцип действия: послойное построение изделия из расплавленного пластикового материала.

Особенности:

- Различные типы пластиков (прочные, гибкие, термостойкие и др.)

- Прочность и долговечность готовых изделий

- 3D-принтеры с большими камерами

- Низкая себестоимость и высокая производительность

Подробнее о технологии FDM >>

FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication)

Принцип действия: послойное построение изделия из расплавленного пластикового материала.

Особенности:

- Различные типы пластиков (прочные, гибкие, термостойкие и др.)

- Прочность и долговечность готовых изделий

- 3D-принтеры с большими камерами

- Низкая себестоимость и высокая производительность

Подробнее о технологии FDM >>

SLA (стереолитография)

Принцип действия: послойное отверждение жидкого полимерного материала под действием луча лазера.

Особенности:

- Материалы: полимерные смолы с разными свойствами

- Отверждение лазером

- Высокая скорость печати

- Высокая точность и детализация

- Гладкие поверхности

Подробнее о технологии SLA >>

SLA (стереолитография)

Принцип действия: послойное отверждение жидкого полимерного материала под действием луча лазера.

Особенности:

- Материалы: полимерные смолы с разными свойствами

- Отверждение лазером

- Высокая скорость печати

- Высокая точность и детализация

- Гладкие поверхности

Подробнее о технологии SLA >>

SLM (Selective Laser Melting)

Другие названия: DMP, DMLS, EBM и др.

Принцип действия: послойное сплавление металлических порошков под воздействием лазера

Особенности:

- Работа с различными металлами и сплавами

- Уникальные характеристики продукции

- Любая геометрия

Подробнее о технологии SLM и ее аналогах >>

SLM (Selective Laser Melting)

Другие названия: DMP, DMLS, EBM и др.

Принцип действия: послойное сплавление металлических порошков под воздействием лазера

Особенности:

- Работа с различными металлами и сплавами

- Уникальные характеристики продукции

- Любая геометрия

Подробнее о технологии SLM и ее аналогах >>

SLS (Selective Laser Sintering)

Принцип действия: послойное спекание полиамидных порошков под воздействием лазера

Особенности:

- Материал: полиамидные порошки

- Любая геометрия

- Прочность и точность

- Высокая производительность

Узнать больше о технологии SLS >>

SLS (Selective Laser Sintering)

Принцип действия: послойное спекание полиамидных порошков под воздействием лазера

Особенности:

- Материал: полиамидные порошки

- Любая геометрия

- Прочность и точность

- Высокая производительность

Узнать больше о технологии SLS >>

CJP (Color-Jet Printing)

Принцип действия: послойное склеивание и окрашивание композитного порошка

Особенности:

- Композитный порошок на основе гипса

- Полноцветная 3D-печать формата CMYK

- Реалистичные прототипы для визуальной оценки

- Сложная геометрия изделий

- Низкая себестоимость

Подробнее о технологии CJP >>

CJP (Color-Jet Printing)

Принцип действия: послойное склеивание и окрашивание композитного порошка

Особенности:

- Композитный порошок на основе гипса

- Полноцветная 3D-печать формата CMYK

- Реалистичные прототипы для визуальной оценки

- Сложная геометрия изделий

- Низкая себестоимость

Подробнее о технологии CJP >>

PolyJet

Принцип действия: отверждение жидкого фотополимерного материала под воздействием УФ-излучения

Особенности:

- Фотополимерные материалы с разными свойствами (прозрачные, резиноподобные, биосовместимые и др.

)

) - Высокая детализация, гладкие поверхности

- Доступна цветная 3D-печать

- Изделия не требуют пост-обработки

Подробнее о технологии PolyJet >>

PolyJet

Принцип действия: отверждение жидкого фотополимерного материала под воздействием УФ-излучения

Особенности:

- Фотополимерные материалы с разными свойствами (прозрачные, резиноподобные, биосовместимые и др.)

- Высокая детализация, гладкие поверхности

- Доступна цветная 3D-печать

- Изделия не требуют пост-обработки

Подробнее о технологии PolyJet >>

Поможем в выборе профессионального 3D‑принтера

Позвоните +7 495 646-15-33

Написать в WhatsApp

Оставьте заявку на звонок

Приходите в наш демозал

Узнать больше

Я подтверждаю достоверность введенных мною сведений и даю согласие на обработку моих персональных данных в соответствие c политикой конфиденциальности и пользовательским соглашением.

3D-печать | Обзор технологий 3D-печати

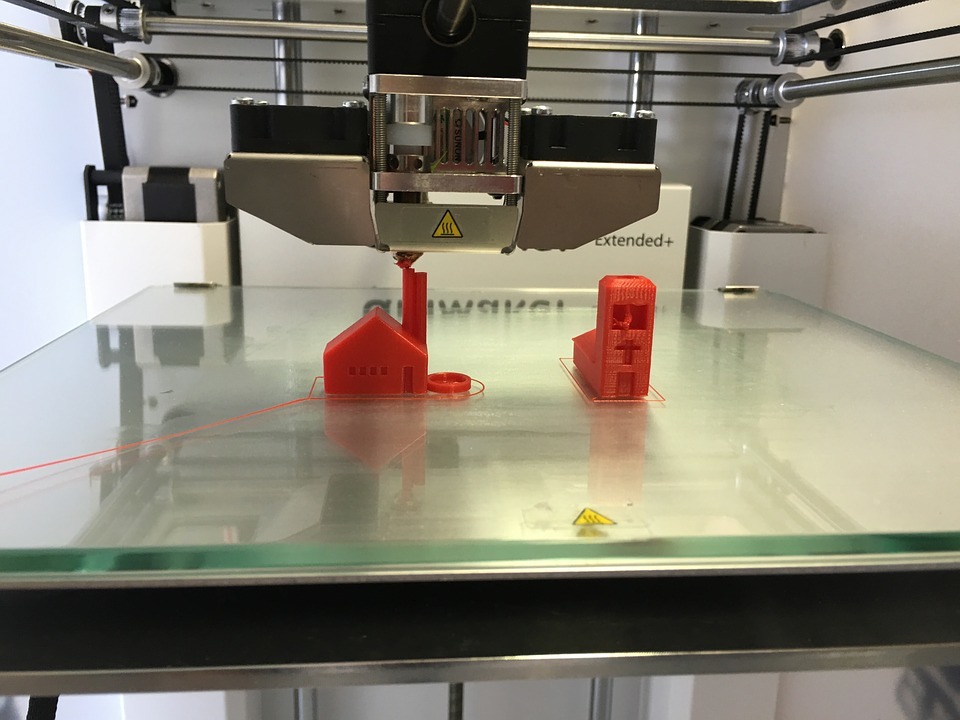

3D-печать иногда называют аддитивным производством (AM). В 3D-печати человек создает дизайн объекта с помощью программного обеспечения, а 3D-принтер создает объект, добавляя слой за слоем материала, пока не будет сформирована форма объекта. Объект может быть изготовлен с использованием ряда печатных материалов, включая пластмассы, порошки, нити и бумагу.

Существует ряд технологий 3D-печати, и в этой статье представлен обзор этих технологий.

Стереолитография (SLA)

Стереолитография использует жидкий пластик в качестве исходного материала, и этот жидкий пластик слой за слоем трансформируется в трехмерный объект 1 . Жидкая смола помещается в чан с прозрачным дном. УФ (ультрафиолетовый) лазер наносит рисунок на жидкую смолу со дна ванны, чтобы отвердить и затвердеть слой смолы. Затвердевшая структура постепенно поднимается с помощью подъемной платформы, в то время как лазер формирует разные узоры для каждого слоя, чтобы создать желаемую форму трехмерного объекта 9. 0011 3 .

0011 3 .

Схематическое изображение стереолитографии: светоизлучающее устройство а) (лазер или DLP) выборочно освещает прозрачное дно в) емкости б) заполненной жидкой фотополимеризующейся смолой. Затвердевшая смола d) постепенно поднимается подъемной платформой e)

Источник: https://en.wikipedia.org/wiki/Stereolithography

Цифровая обработка света (DLP)

Технология 3D-печати DLP очень похожа на Стереолитография, но отличается тем, что в ней используется другой источник света и панель жидкокристаллического дисплея 9.0011 1 . В этой технологии используются более традиционные источники света, а управление светом осуществляется с помощью микрозеркал для управления светом, падающим на поверхность печатаемого объекта. Жидкокристаллическая панель дисплея работает как фотошаблон. Этот механизм позволяет проецировать большое количество света на отверждаемую поверхность, тем самым позволяя смоле быстро затвердевать 1 .

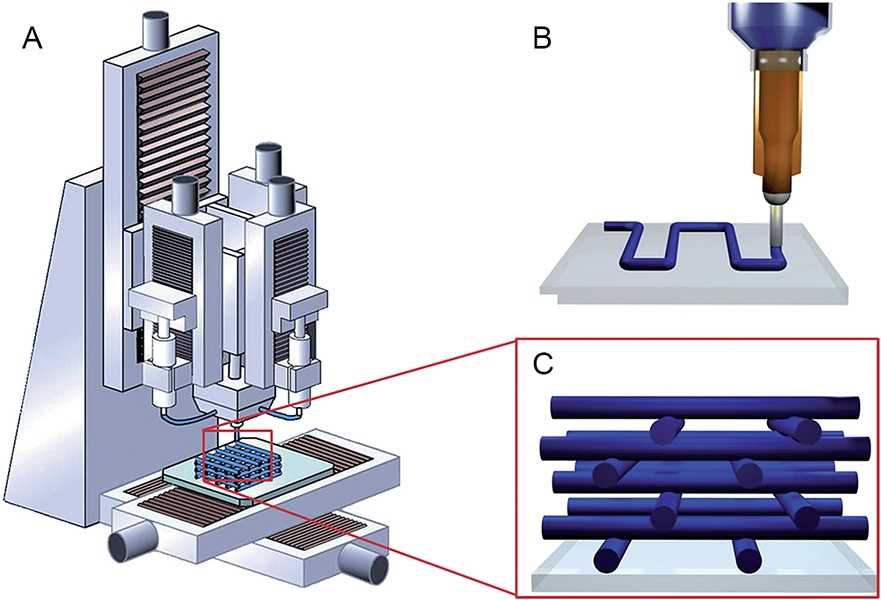

Моделирование методом наплавления (FDM)

С помощью этой технологии можно создавать объекты из термопластов промышленного класса 1 . Объекты строятся путем нагревания термопластичной нити до точки плавления и экструзии термопласта слой за слоем. Для создания сложных структур можно использовать специальные приемы. Например, принтер может выдавливать второй материал, который будет служить опорным материалом для объекта, формируемого в процессе печати 1 . Этот вспомогательный материал впоследствии можно удалить или растворить.

Объекты строятся путем нагревания термопластичной нити до точки плавления и экструзии термопласта слой за слоем. Для создания сложных структур можно использовать специальные приемы. Например, принтер может выдавливать второй материал, который будет служить опорным материалом для объекта, формируемого в процессе печати 1 . Этот вспомогательный материал впоследствии можно удалить или растворить.

Моделирование наплавки: 1-Сопло, выбрасывающее расплавленный материал, 2-Наплавляемый материал (моделируемая деталь), 3-Управляемый подвижный стол

Источник: https://en.wikipedia.org/wiki/Fused_deposition_modeling

Селективное лазерное спекание (SLS)

SLS имеет некоторое сходство со стереолитографией. Однако в SLS используется порошкообразный материал, который помещают в чан. Для каждого слоя слой порошкового материала помещается поверх предыдущего слоя с помощью валика, а затем порошковый материал спекается лазером по определенной схеме для создания создаваемого объекта. Интересно, что часть порошкообразного материала, который не спекается, может быть использована для создания опорной структуры, и этот материал может быть удален после формирования объекта для повторного использования 1 .

Интересно, что часть порошкообразного материала, который не спекается, может быть использована для создания опорной структуры, и этот материал может быть удален после формирования объекта для повторного использования 1 .

Процесс селективного лазерного спекания

Селективное лазерное плавление (SLM)

Процесс SLM очень похож на процесс SLS. Однако, в отличие от процесса SLS, при котором порошкообразный материал спекается, процесс SLM включает полное расплавление порошкообразного материала 1 .

Электронно-лучевая плавка (EBM)

Эта технология также очень похожа на SLM. Однако в нем используется электронный пучок вместо мощного лазера 9.0011 1 . Электронный пучок полностью расплавляет металлический порошок, превращая его в желаемый объект. Процесс медленнее и дороже, чем для SLM, с большим ограничением доступных материалов.

Производство ламинированных объектов (LOM)

Это система быстрого прототипирования. В этом процессе слои материала, покрытые клеем, сплавляются вместе под действием тепла и давления, а затем вырезаются по форме с помощью лазерного резака или ножа 1,2 . Более конкретно, фольга, покрытая клеем, накладывается на предыдущий слой, и нагретый валик нагревает клей для склеивания двух слоев. Слои могут быть изготовлены из бумажных, пластиковых или металлических ламинатов 1 . Процесс может включать этапы постобработки, включая механическую обработку и сверление. Это быстрый и недорогой метод 3D-печати 1 . При использовании процесса склеивания химический процесс не требуется, и можно изготавливать относительно большие детали 2 .

В этом процессе слои материала, покрытые клеем, сплавляются вместе под действием тепла и давления, а затем вырезаются по форме с помощью лазерного резака или ножа 1,2 . Более конкретно, фольга, покрытая клеем, накладывается на предыдущий слой, и нагретый валик нагревает клей для склеивания двух слоев. Слои могут быть изготовлены из бумажных, пластиковых или металлических ламинатов 1 . Процесс может включать этапы постобработки, включая механическую обработку и сверление. Это быстрый и недорогой метод 3D-печати 1 . При использовании процесса склеивания химический процесс не требуется, и можно изготавливать относительно большие детали 2 .

Производство ламинированных объектов

Источник: http://www.livescience.com/40310-laminated-object-manufacturing.html

Используемые ссылки:

- -обзор-3d-принтеров-или-технологий-3d-печати/

- https://en.wikipedia.org/wiki/Laminated_object_manufacturing

- https://en.

wikipedia.org/wiki/Стереолитография

wikipedia.org/wiki/Стереолитография

Типы технологий 3D-печати

6. Drop on Demand (DOD)

— это технология 3D-печати, в которой также используется процесс струйной печати. Он использует пару струйных принтеров. Один наносит воскообразный строительный материал, второй наносит растворимый поддерживающий материал. Как и другие типичные виды технологии 3D-печати, принтер DOD следует заранее определенному пути для струйной подачи материала при точечном нанесении, создавая площадь поперечного сечения объекта слой за слоем.

В принтерах DOD также используется устройство, называемое «летающим резаком», которое очищает область сборки после создания каждого слоя, обеспечивая идеально ровную поверхность перед началом следующего слоя.

Общие области применения MJ и DOD — полноцветные прототипы продуктов, прототипы, аналогичные литью под давлением, малосерийные литьевые формы и медицинские модели.

Сильные стороны: отделка поверхности, возможность использования различных материалов и полноцветность.

Ограничения включают хрупкость, делающую его непригодным для механических деталей, и более высокую стоимость, чем SLA/DLP.

7. Струйная обработка вяжущим песком

— это технология 3D-печати, в которой используется процесс распыления вяжущего. Этот процесс похож на SLS, так как требует начального слоя порошка, в данном случае песка или кремнезема, на строительной платформе. Он отличается от SLS тем, что вместо использования лазера для спекания порошка печатающая головка перемещается по поверхности, нанося капли связующего, которые связывают порошок вместе, создавая каждый слой объекта.

После того, как слой напечатан, рабочая платформа опускается и новый слой порошка распределяется поверх только что напечатанного слоя. Процесс повторяется до тех пор, пока объект не будет завершен.

Для полноцветных моделей объекты изготавливаются из гипсовой или акриловой пудры вместе с жидким связующим. Сначала печатающая головка выбрасывает связующее вещество, а вторая печатающая головка выбрасывает краску, что позволяет печатать полноцветные модели.

После полного отверждения детали вынимают из несвязанного порошка и очищают. Инфильтрант (быстроотверждаемая смола для укрепления 3D-моделей) часто вводится для улучшения механических свойств. Покрытия также могут быть добавлены для улучшения цвета.

Связующее для песка Гидроструйная обработка представляет собой недорогую технологию изготовления деталей, форм и стержней для литья в песчаные формы. После печати стержни и формы удаляются из зоны сборки и очищаются от рыхлого песка. После этого они готовы к немедленному литью. После отливки форму разбивают и извлекают последний металлический компонент.

8. Струйная обработка металлического связующего

используется для изготовления металлических предметов. Металлический порошок связывают с помощью полимерного связующего. Это позволяет производить объекты со сложной геометрией, которые выходят далеко за рамки возможностей обычных производственных технологий.

Функциональные металлические объекты требуют вторичной обработки, такой как пропитка или спекание, без которых деталь будет иметь плохие механические свойства.

При инфильтрации металлический порошок связывается связующим. После отверждения объект помещают в печь, где связующее вещество выжигается. Это оставляет объект с плотностью около 60%, с пустотами, оставленными выгоревшим связующим.

Затем добавляется бронза капиллярным путем для проникновения в пустоты, в результате чего получается объект размером около 90% плотность и гораздо большая прочность. Следует отметить, что объекты, изготовленные с помощью Metal Binder Jetting, обычно имеют более низкие механические свойства, чем изделия, изготовленные с помощью Powder Bed Fusion.

Обычно струйная обработка песком и металлическим связующим применяется для литья в песчаные формы, изготовления функциональных металлических деталей и полноцветных моделей.

К сильным сторонам относятся низкая стоимость и большие объемы сборки, а также функциональные металлические детали.

Ограничение заключается в том, что механические свойства не так хороши, как при плавлении в слое металлического порошка.

После того, как детали полностью отверждены, их вынимают из несвязанного порошка и очищают. Инфильтрант (быстроотверждаемая смола для укрепления 3D-моделей) часто вводится для улучшения механических свойств. Покрытия также могут быть добавлены для улучшения цвета.

Связующее для песка Гидроструйная обработка — это недорогая технология изготовления деталей, форм и стержней для литья в песчаные формы. После печати стержни и формы удаляются из зоны сборки и очищаются от рыхлого песка. После этого они готовы к немедленному литью. После отливки форму разбивают и извлекают последний металлический компонент.

9. Прямое лазерное спекание металлов (DMLS) и селективное лазерное плавление (SLM)

— это технологии 3D-печати, в которых используется сплавление металлических порошков — процесс, в котором источник тепла используется для плавления металлических частиц по одному слою за раз. Оба создают объекты аналогично SLS. Основное отличие заключается в том, что эти технологии используются при производстве металлических деталей вместо пластиковых. Типичными используемыми материалами являются металлический порошок, алюминий, нержавеющая сталь и титан.

Типичными используемыми материалами являются металлический порошок, алюминий, нержавеющая сталь и титан.

DMLS применяется для изготовления деталей из металлических сплавов. Вместо того, чтобы плавить его, DMLS нагревает металлический порошок с помощью лазера до точки, где он сплавляется на молекулярном уровне.

SLM использует лазер для полного расплавления металлического порошка с образованием однородной детали, другими словами, он изготавливает детали из одноэлементных материалов, таких как титан.

Кроме того, в отличие от процессов SLS, DMLS и SLM требуется структурная поддержка, чтобы ограничить возможность деформации, которая может возникнуть в результате высоких температур, используемых во время печати.

9. Прямое лазерное спекание металлов (DMLS) и селективное лазерное плавление (SLM)

— это технологии 3D-печати, в которых используется сплавление металлических порошков — процесс, в котором источник тепла используется для плавления металлических частиц по одному слою за раз. Оба создают объекты аналогично SLS. Основное отличие заключается в том, что эти технологии используются при производстве металлических деталей вместо пластиковых. Типичными используемыми материалами являются металлический порошок, алюминий, нержавеющая сталь и титан.

Оба создают объекты аналогично SLS. Основное отличие заключается в том, что эти технологии используются при производстве металлических деталей вместо пластиковых. Типичными используемыми материалами являются металлический порошок, алюминий, нержавеющая сталь и титан.

DMLS применяется для изготовления деталей из металлических сплавов. Вместо того, чтобы плавить его, DMLS нагревает металлический порошок с помощью лазера до точки, где он сплавляется на молекулярном уровне.

SLM использует лазер для полного расплавления металлического порошка с образованием однородной детали, другими словами, он изготавливает детали из одноэлементных материалов, таких как титан.

Кроме того, в отличие от процессов SLS, DMLS и SLM требуется структурная поддержка, чтобы ограничить возможность деформации, которая может возникнуть в результате высоких температур, используемых во время печати.

10. Электронно-лучевая плавка (EBM)

также использует процесс плавки в слое металлического порошка. В отличие от DMLS и SLM, вместо лазера он использует пучок электронов высокой энергии для индукции сплавления металлических частиц в порошке.

В отличие от DMLS и SLM, вместо лазера он использует пучок электронов высокой энергии для индукции сплавления металлических частиц в порошке.

Сфокусированный пучок электронов сканирует тонкий слой порошка, вызывая локальное плавление и затвердевание на определенной площади поперечного сечения. Затем области создаются для создания твердого объекта.

Из-за более высокой плотности энергии EBM имеет гораздо лучшую скорость построения, чем DMLS или SLM. Минимальный размер элемента, размер частиц порошка, толщина слоя и качество поверхности обычно выше при EBM.

Кроме того, из-за характера процесса детали EBM должны изготавливаться в вакууме и могут использоваться только с электропроводящими материалами.

Общие области применения этих трех последних технологий 3D-печати — функциональные металлические детали для аэрокосмической, автомобильной, медицинской и стоматологической промышленности.

Прочность – это изготовление наиболее прочных функциональных металлических деталей и возможность изготовления изделий сложной геометрии.

Всего комментариев: 0