3 д принтер это кратко: Что такое 3D-принтер и зачем он нужен? / Амперка

Содержание

Что такое 3D-принтер и зачем он нужен? / Амперка

Аддитивные технологии долго шли в массы: институты и исследовательские центры вплотную занимались ими ещё с 80-х годов, и вот настал момент, когда вы можете прикоснуться к хайтеку и освоить 3D-печать прямо у себя дома. Для этого даже не придётся грабить банк: цены на 3D-принтеры сравнялись со средними смартфонами. Разбираемся, как это работает и какие возможности открываются для мейкеров и DIY-энтузиастов!

Всё для 3D-печати ❯

Зачем нужен 3D-принтер

Принтер весьма пригодится инженерам-самодельщикам. Вам больше не придётся искать универсальный корпус для проекта, а потом сверлить в нём дополнительные отверстия. 30 минут проектирования, несколько часов на печать — и у вас уже готов корпус, который идеально подходит именно под ваше устройство. Сборка из 5 шилдов никуда не влезает? Забудьте о таких проблемах.

Принтер точно поможет в ремонте штуковин по дому. У каждого в жизни случалась ситуация, когда вещь приходилось выбросить, хотя в ней сломалась всего одна пластиковая деталь. С помощью 3D-печати вы сможете легко заменить в приборах редкие пластиковые детали, которые трудно найти отдельно.

С помощью 3D-печати вы сможете легко заменить в приборах редкие пластиковые детали, которые трудно найти отдельно.

Пока вы не научились моделировать пластиковые детали самостоятельно, их можно попросту качать в интернете. Существует множество сайтов с миллионами готовых бесплатных моделей, которыми свободно обмениваются пользователи. Мы посвятили поиску моделей отдельную статью.

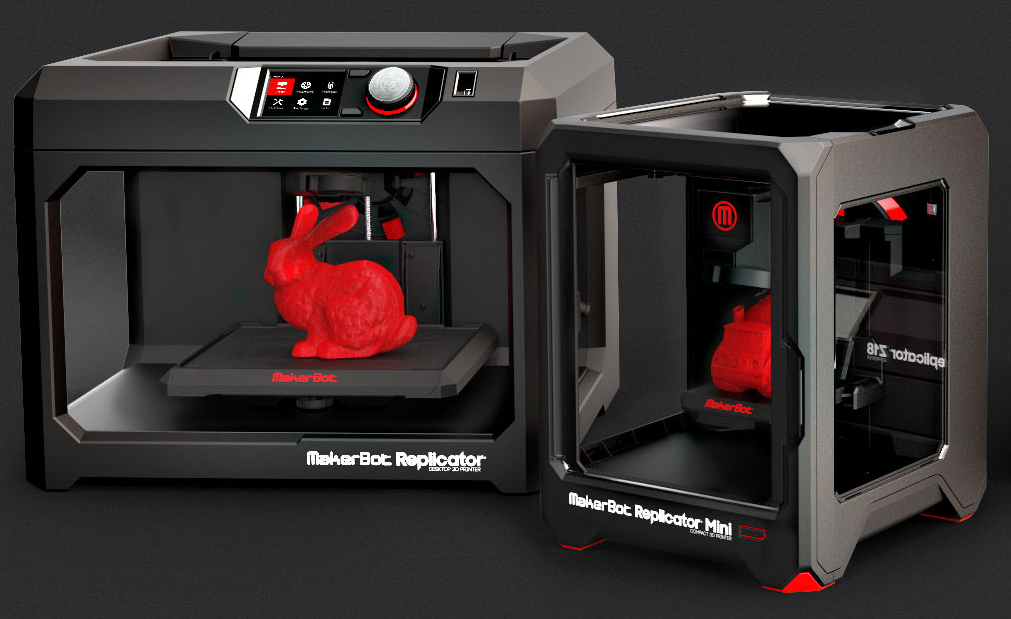

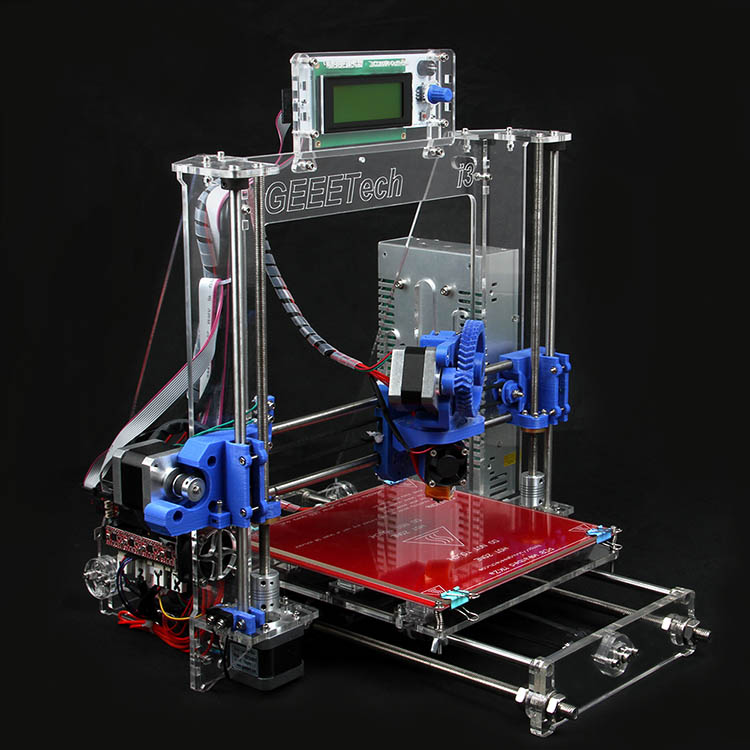

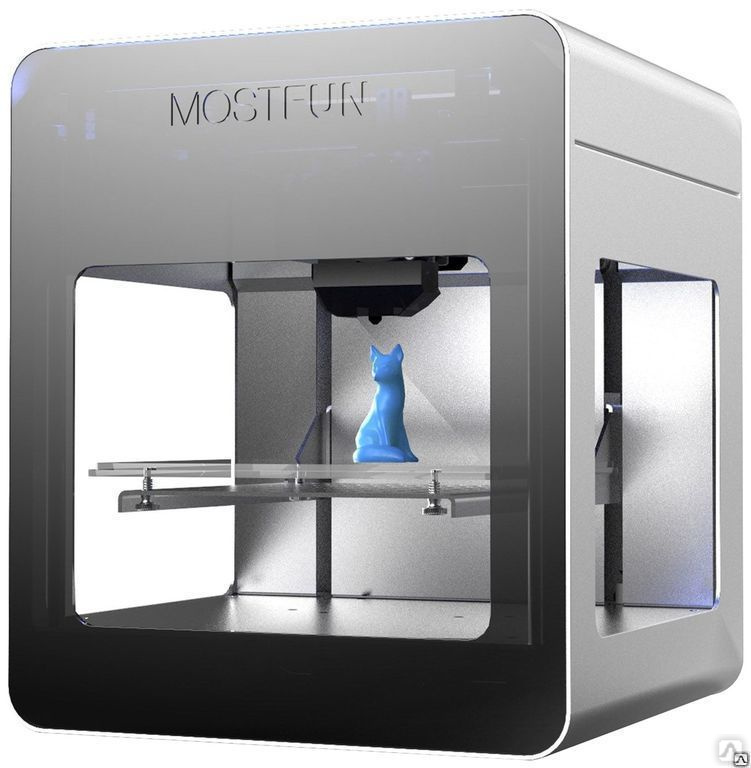

Какие бывают 3D-принтеры

Существует несколько основных видов 3D-принтеров, которые кардинально отличаются между собой по принципу работы.

Технология FDM (Fused Deposition Modeling)

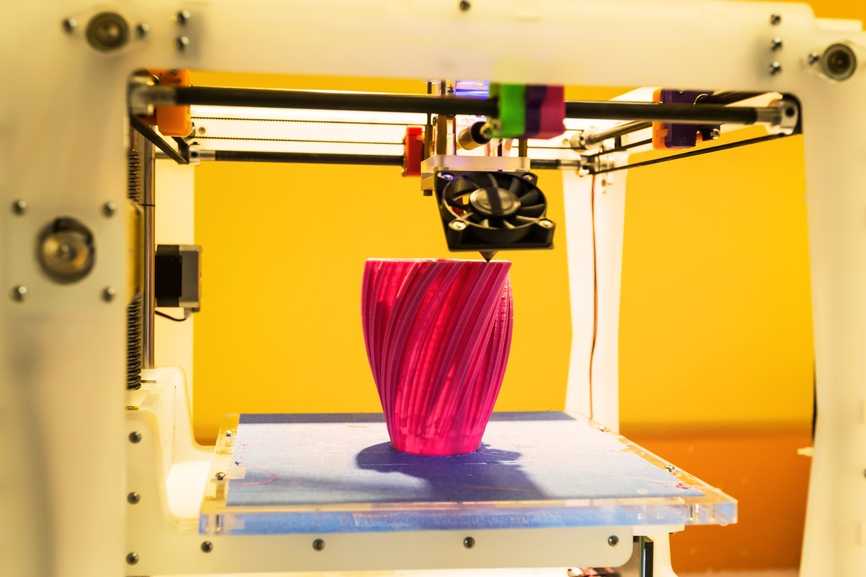

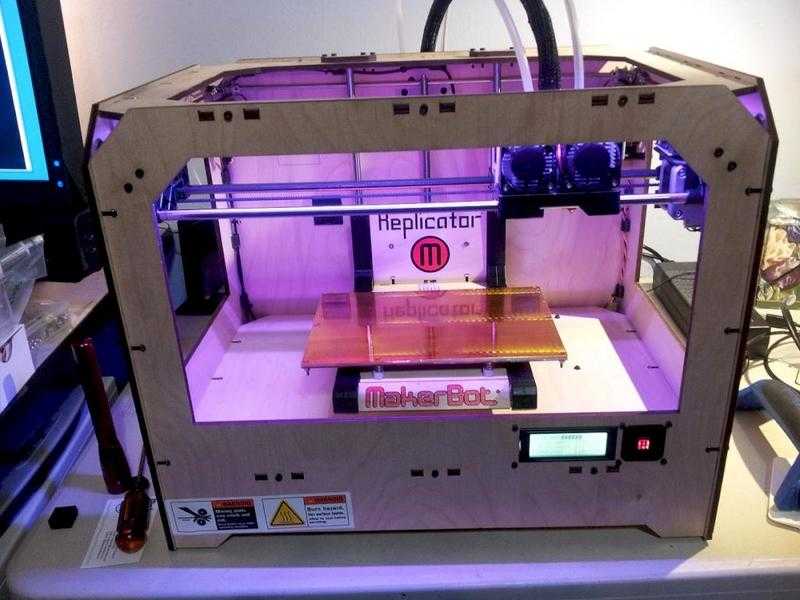

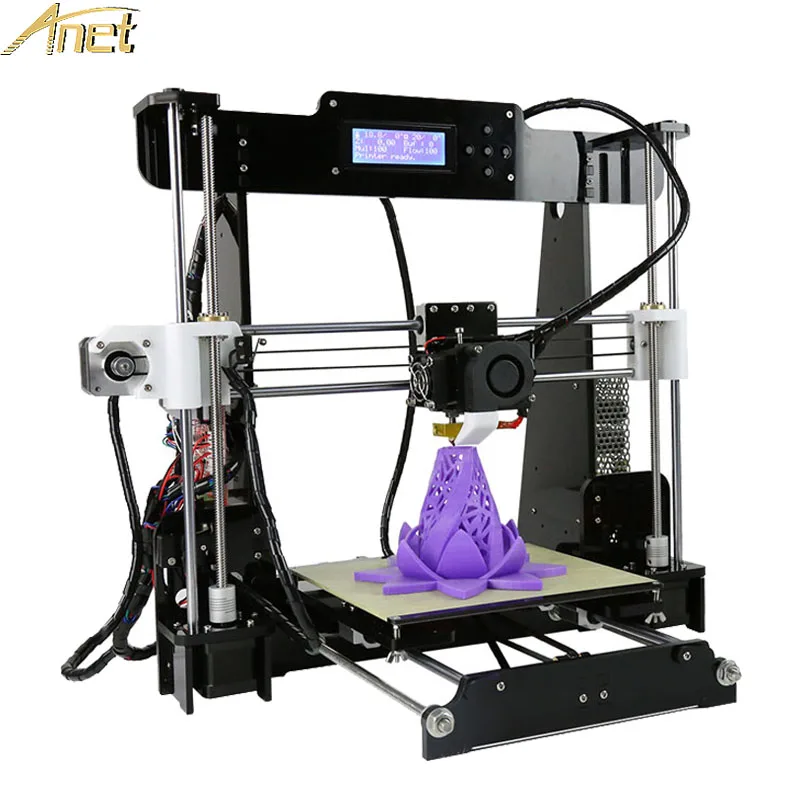

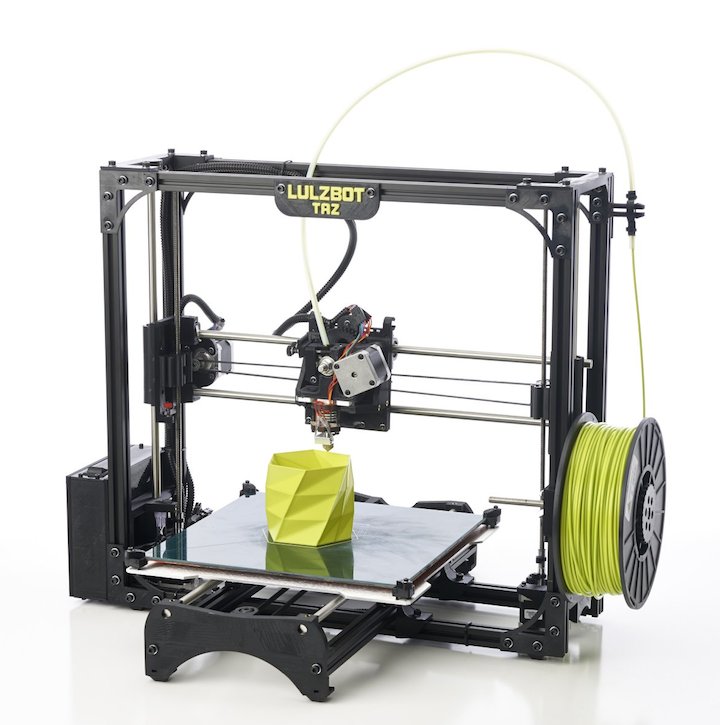

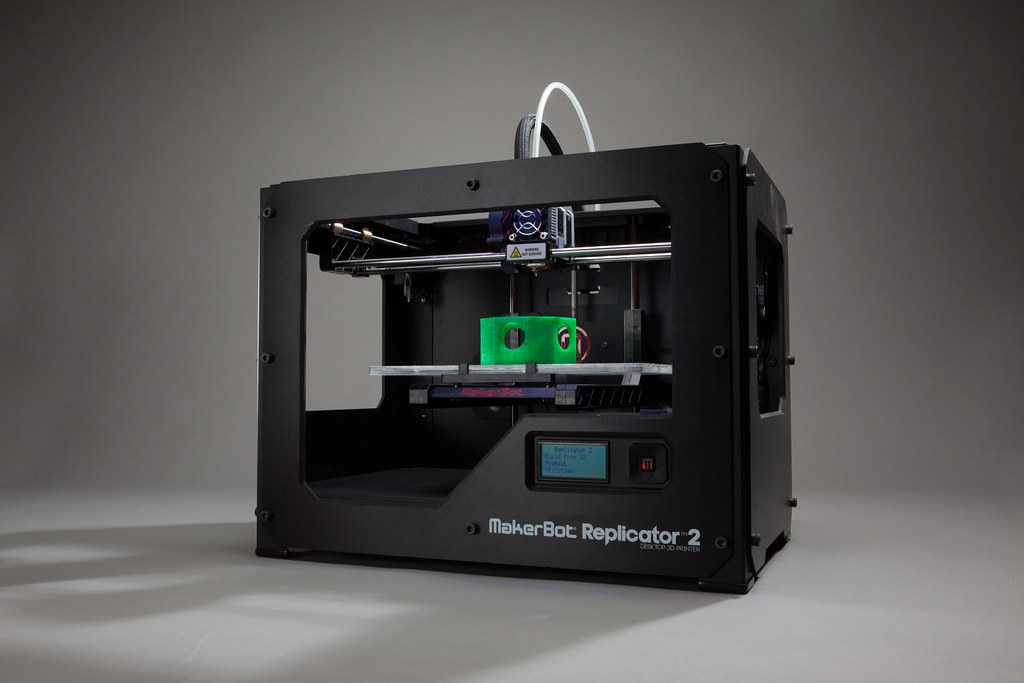

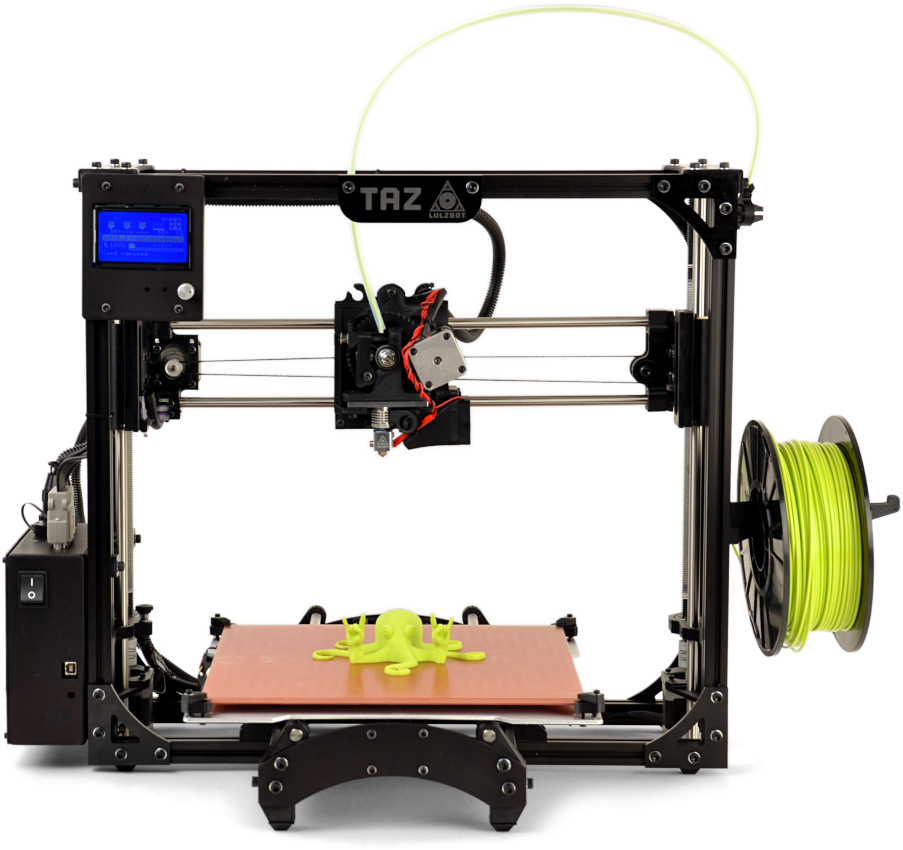

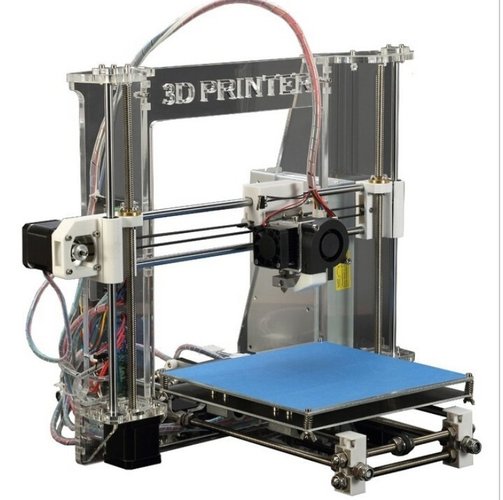

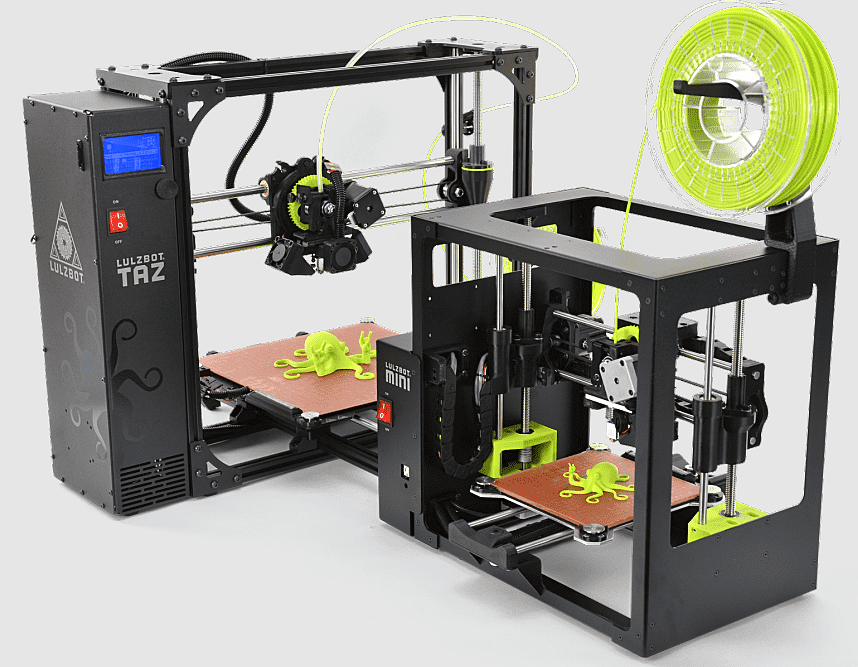

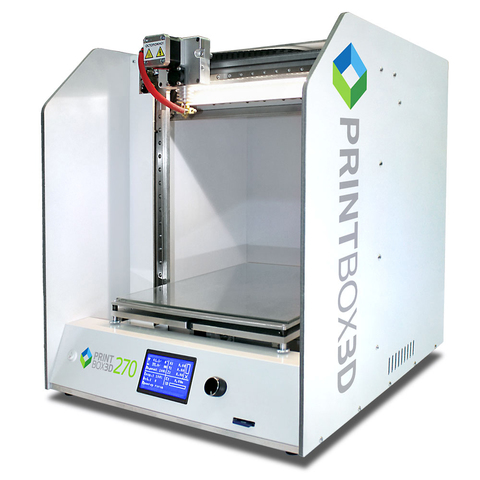

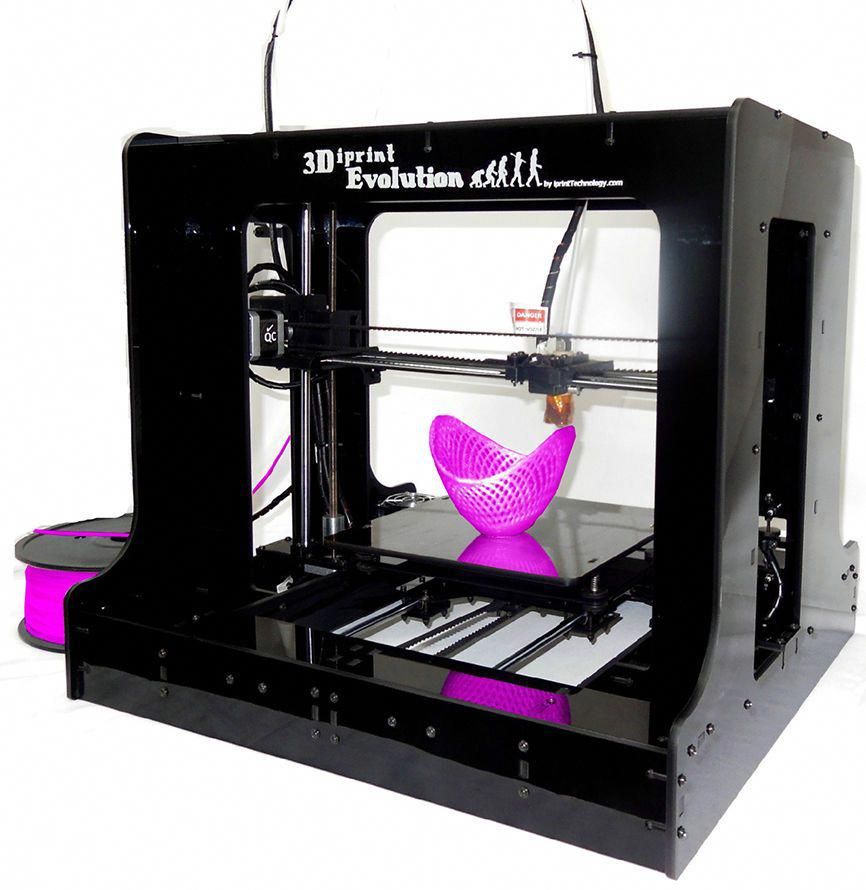

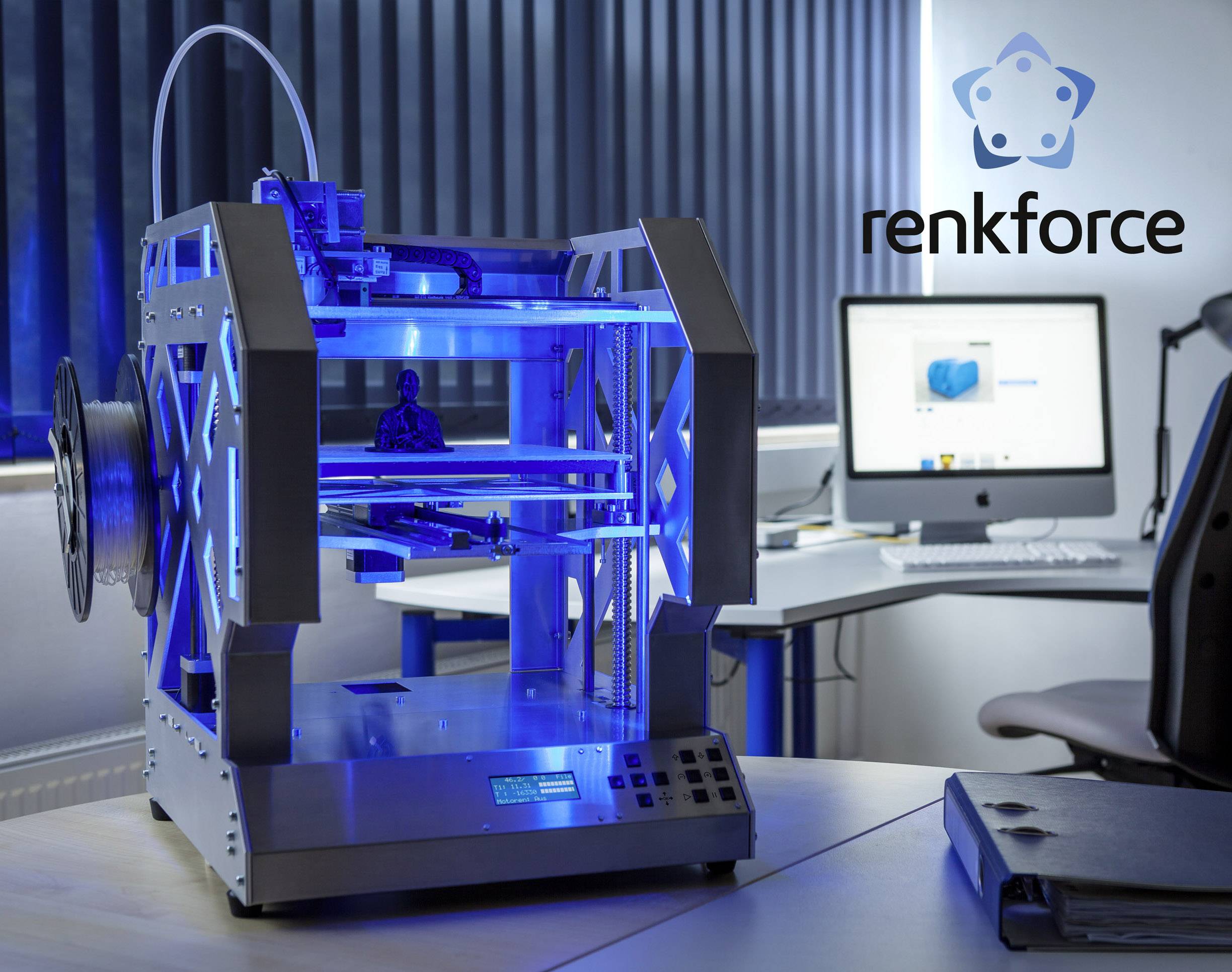

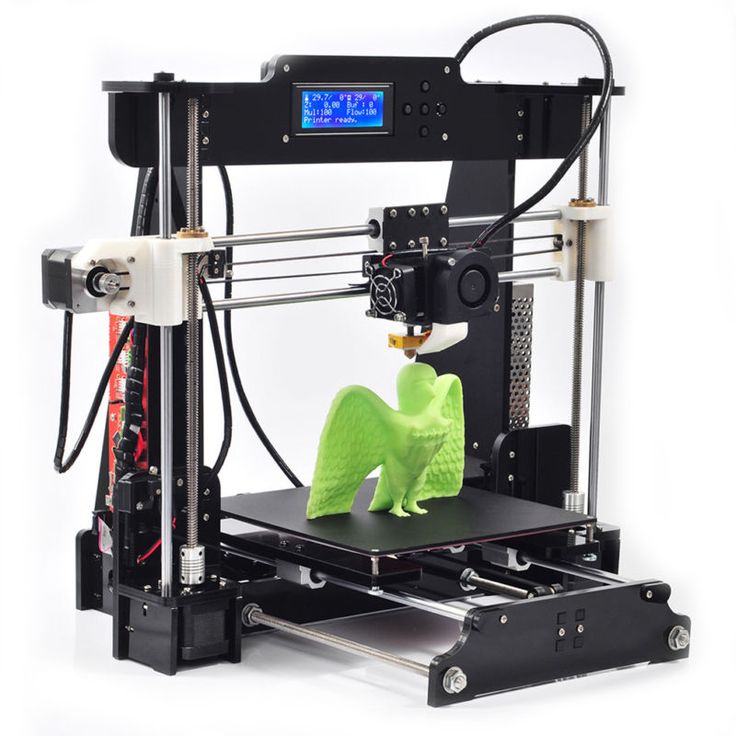

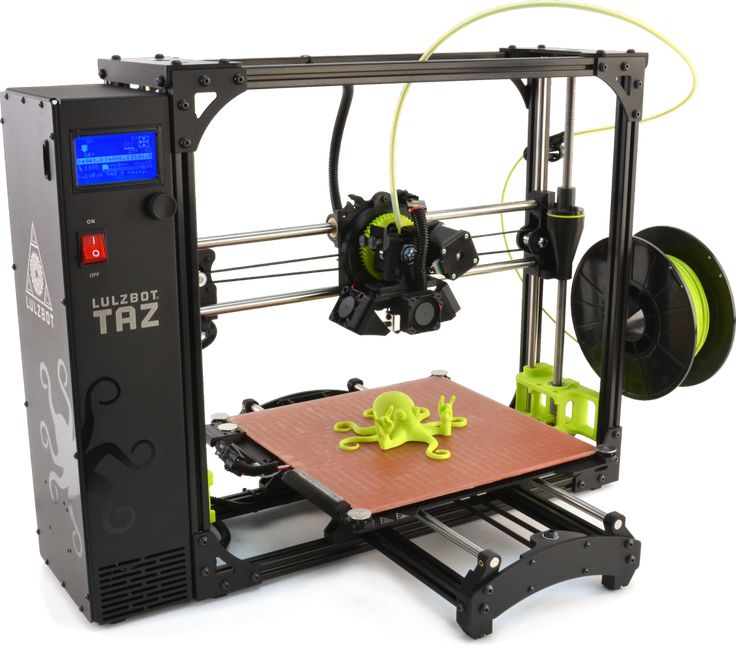

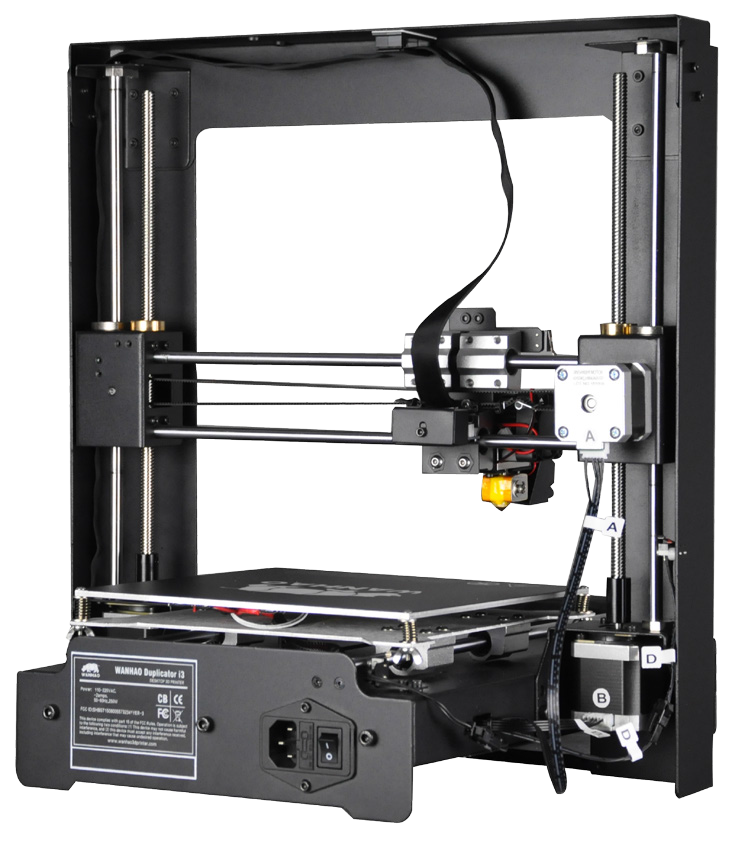

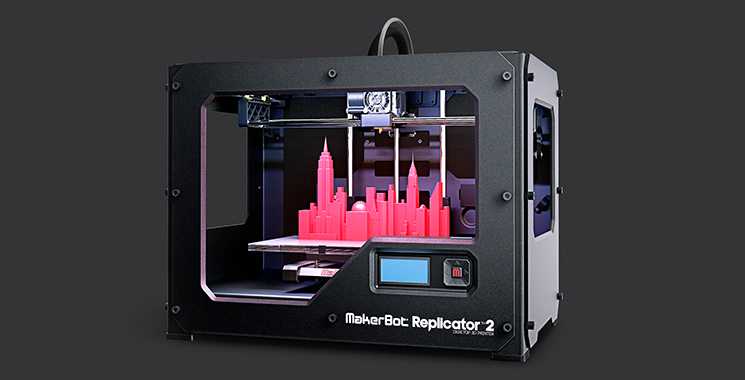

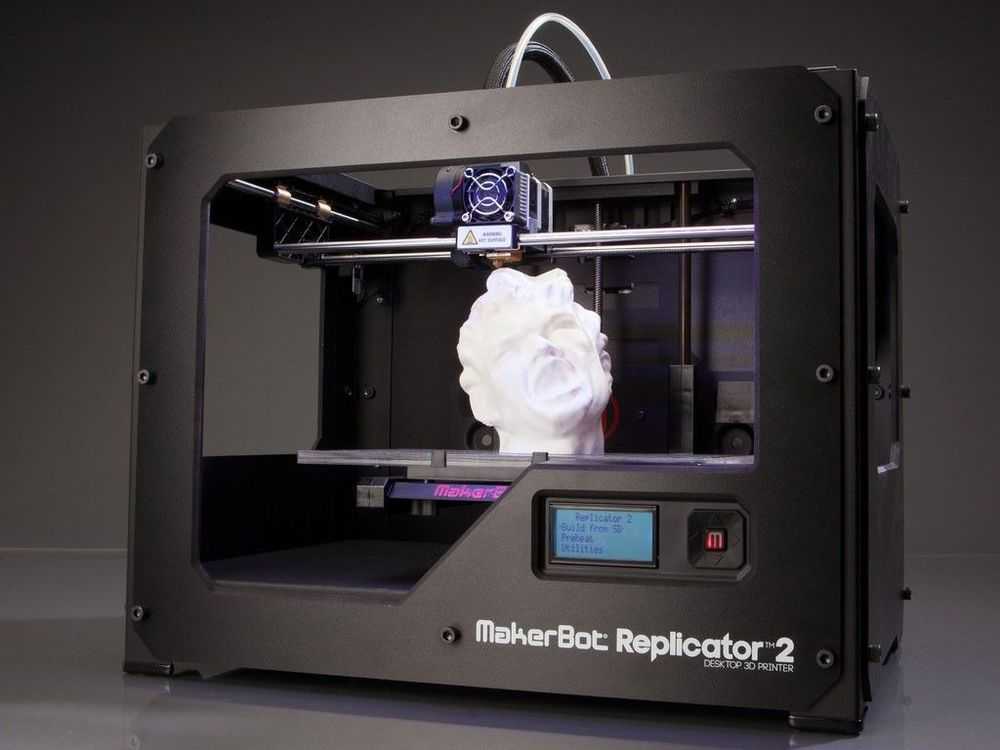

Наиболее распространённый тип — FDM-принтеры с послойным наплавлением пластика. Они работают за счёт подвижной печатной головки с нагревательным элементом. В неё подаётся пластик в виде прутка, который плавится и в жидком виде выдавливается на печатный стол. При этом пластик обдувается вентилятором и мгновенно застывает, а головка начинает выдавливать новый слой поверх застывшего.

Технология SLA (Stereolithography Apparatus)

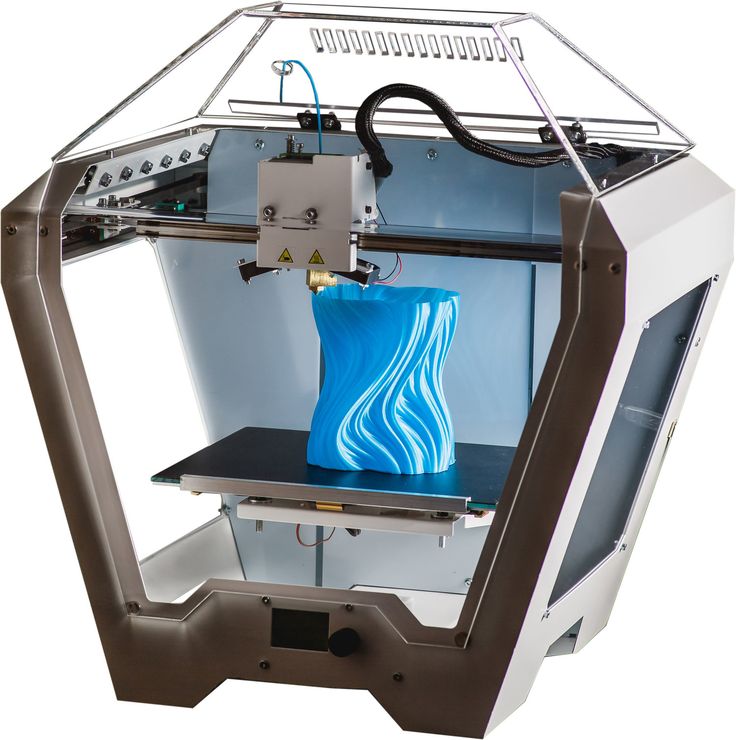

SLA-принтеры работают на основе стереолитографии: вместо пластика здесь используется специальная фотополимерная смола, которая застывает под воздействием ультрафиолетовых лучей. Для печати смола наполняется в ванночку, снизу которой расположен дисплей с ультрафиолетовыми пикселями. На него в течение нескольких секунд выводится рисунок нижнего слоя модели. При этом смола над дисплеем застывает в виде отображаемого рисунка и затем прилипает на специальный подвижный стол сверху. После этого стол с первым слоем приподнимается, и в смоле происходит полимеризация следующего слоя.

Для печати смола наполняется в ванночку, снизу которой расположен дисплей с ультрафиолетовыми пикселями. На него в течение нескольких секунд выводится рисунок нижнего слоя модели. При этом смола над дисплеем застывает в виде отображаемого рисунка и затем прилипает на специальный подвижный стол сверху. После этого стол с первым слоем приподнимается, и в смоле происходит полимеризация следующего слоя.

Технология SLS (Selective Laser Sintering)

SLS-принтеры используют технологию выборочного лазерного спекания, для которой применяется специальный пластиковый порошок. В процессе печати насыпается тонкий слой порошка, и принтер обрабатывает его лазером, чтобы слой затвердел в соответствии с моделью. Далее насыпается следующий слой порошка и сплавляется с предыдущим — и так по кругу. В конце остаётся лишь очистить готовую деталь от остатков порошка, которые затем можно использовать повторно.

Сравнение технологий

Каждый тип 3D-принтеров имеет свои преимущества и недостатки.

- SLS-принтеры обладают большими размерами и требуют дорогого сырья. Они часто используются на высокотехнологичных производствах для штучных деталей.

- SLA-принтеры распространены гораздо шире. Ультрафиолетовый дисплей повышает точность, однако работать с токсичной фотополимерной смолой дома затруднительно.

- FDM-принтеры пользуются наибольшей популярностью у хоббистов. Пластиковый пруток стоит гораздо дешевле специального порошка или фотополимерной смолы. Однако, для печати сложной геометрии на таком принтере придётся позаботиться о вспомогательных поддержках. Да и скорость печати в среднем ниже, чем на других технологиях. Зато FDM-принтеры самые простые и безопасные в обслуживании.

Как подготовить печать

Процесс от зарождения идеи до выхода готовой пластиковой детали несложный — школьник справится. Мы разобрали всё по полочкам в руководстве по 3D-печати на примере принтера Flying Bear Ghost 5, а здесь покажем общий принцип.

Исходная модель

Сначала нужно создать или скачать 3D-модель будущей детали. Как правило, исходники хранятся в формате STL, который описывает полигональную структуру модели в виде множества треугольников. Но сразу отправить подобный файл на принтер не удастся: для успешной печати сперва нужно разбить детальную 3D-модель на слои, которые по зубам принтеру.

Как правило, исходники хранятся в формате STL, который описывает полигональную структуру модели в виде множества треугольников. Но сразу отправить подобный файл на принтер не удастся: для успешной печати сперва нужно разбить детальную 3D-модель на слои, которые по зубам принтеру.

Слайсинг

Программа для нарезки моделей (слайсер) потребует от вас самую малость — ввести модель вашего принтера и задать настройки печати: толщину слоя, процент внутреннего заполнения детали, вспомогательные опоры и тому подобное. На основе этих данных слайсер автоматически подготовит специальный код для принтера — G-Code, в котором описано, как нужно двигать печатающей головкой, до какой температуры её нагревать и с какой скоростью выдавливать пластик, чтобы слой за слоем получить желаемую модель. Затем остаётся загрузить этот код в 3D-принтер и запастись терпением до конца печати.

Весь процесс подготовки модели наглядно иллюстрируется программой и снабжается интуитивными подсказками для начинающих пользователей. В общем, не так страшен слайсинг, как его малюют!

В общем, не так страшен слайсинг, как его малюют!

Обработка

После того, как модель готова, её можно дополнительно обработать шкуркой или химическим раствором. Это сгладит неровности между слоями, и деталь будет выглядеть прямо как заводская. В интернете немало лайфхаков, которые помогут минимизировать изъяны модели и придать ей улучшенный вид.

Расходники для печати

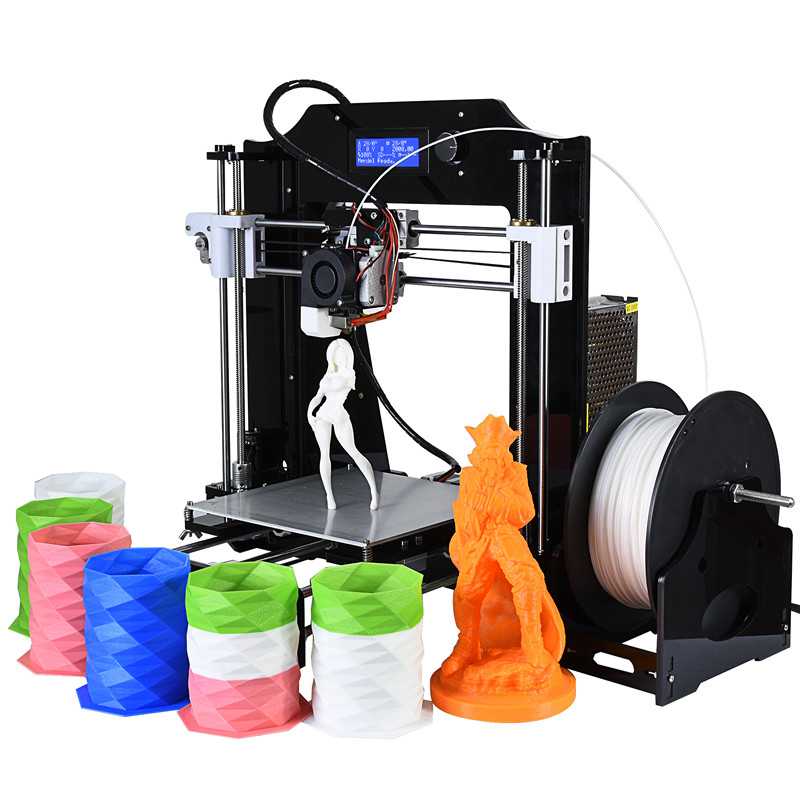

Свойства напечатанной вещи во многом зависят от сырья. Как мы уже говорили, 3D-принтеры FDM используют в качестве расходника пластиковые нити, и у вас есть огромный простор для экспериментов с разными видами пластика.

- PLA-пластик хорошо поддаётся экструзии и позволяет печатать сложные формы при относительно низких рабочих температурах головки от 190 °C. Биоразлагаемость PLA играет на руку экологии, но в то же время, вещи из него получаются не слишком прочные.

- PETG-пластик прочнее, чем PLA, но тоже хорошо подходит для принтеров с нагревом в районе 200 °C. Разновидности пластика PET хорошо знакомы вам по пакетам и пластиковым бутылкам от газировки.

- ABS-пластик обладает более высокой прочностью по сравнению с остальными типами. Однако для качественной печати из пластика ABS вашему принтеру понадобится повышенная температура экструзии порядка 250 °C и подогреваемый до 120 °C стол, поэтому не всякая модель замахивается на его поддержку.

- HIPS-пластик близок по температурным свойствам к ABS, но обладает низкой спекаемостью с ним и легко удаляется органическим растворителем. Благодаря этому пластик HIPS часто применяют для печати составных моделей и опор под модели из ABS.

- Пластик Wood производится с добавлением древесной пыли. Готовые модели из него неплохо имитируют древесину не только своим видом, но и запахом.

Катушки пластика встречаются в продаже на каждом шагу — вам не составит труда выбрать подходящие расходники и комбинировать различные свойства и цвета деталей при печати.

В заключение

Домашняя 3D-печать — это проще, чем кажется. С 3D-принтером под рукой вы сможете создавать любые пластиковые детали, которые придут вам в голову: корпуса, макеты, фигурки и многое другое. Не забывайте, что в вашем распоряжении огромнейшая библиотека моделей, которые выложены в общий доступ в интернете. Сломалась насадка для пылесоса или ограничитель открывания окна? Не проблема! Имея собственный 3D-принтер, вам нужно лишь взять готовую модель из интернета, прогнать через программу-слайсер в пару кликов и отправить её на печать.

Не забывайте, что в вашем распоряжении огромнейшая библиотека моделей, которые выложены в общий доступ в интернете. Сломалась насадка для пылесоса или ограничитель открывания окна? Не проблема! Имея собственный 3D-принтер, вам нужно лишь взять готовую модель из интернета, прогнать через программу-слайсер в пару кликов и отправить её на печать.

Полезные ссылки

- 3D-принтеры и расходники в каталоге Амперки

- Где скачать бесплатные 3D-модели

- Руководство по 3D-печати на Flying Bear Ghost 5

- Руководство по 3D-печати на Creality Ender-3 V2

3D-принтер: что это и как он работает? | GeekBrains

https://gbcdn.mrgcdn.ru/uploads/post/1999/og_image/501bb6c82a53bb3bc2a0fee73b0c9e9e.png

В 2011 году принтер, который заправили биогелем, напечатал человеческую почку прямо во время конференции TED. Два года назад Adidas анонсировала новую модель кроссовок, которые печатают на 3D-принтере за 20 минут. А недавно компания Илона Маска SpaceX успешно провела испытания двигателей космического корабля, которые тоже напечатали на 3D-принтере.

В современном мире 3D-печать — это не удивительная технология будущего, а хорошо изученная реальность. Ее применяют в архитектуре, строительстве, медицине, дизайне, производстве одежды и обуви и других сферах. По запросу «3D-принтер» поисковики выдают сотни чертежей и прототипов разной сложности — от мыльницы и настольной лампы до автомобильного двигателя и даже жилого дома.

Любой может купить принтер и напечатать чехол для смартфона, но дальше 3д печати по чертежу идут не все. В этой статье расскажем, когда появилась 3D-печать, как можно применять технологию и какие у нее перспективы.

Как появился трехмерный принтер

Не будем слишком утомлять вас датами и кратко перескажем историю 3D-печати.

Предвестник трехмерной печати. В начале 80-х доктор Хидео Кодама разработал систему быстрого прототипирования с помощью фотополимера — жидкого вещества на основе акрила. Технология печати была похожа на современную: принтер печатал объект по модели, послойно.

Первый 3D-принтинг. Изготовление физических предметов с помощью цифровых данных продемонстрировал Чарльз Халл. В 1984 году, когда компьютеры еще не сильно отличались от калькуляторов, а до выхода Windows-95 было десять лет, он изобрел стереолитографию — предшественницу 3D-печати. Работала технология так: под воздействием ультрафиолетового лазера материал застывал и превращался в пластиковое изделие. Форму печатали по цифровым объектам, и это стало бумом среди разработчиков — теперь можно было создавать прототипы с меньшими издержками.

Изготовление физических предметов с помощью цифровых данных продемонстрировал Чарльз Халл. В 1984 году, когда компьютеры еще не сильно отличались от калькуляторов, а до выхода Windows-95 было десять лет, он изобрел стереолитографию — предшественницу 3D-печати. Работала технология так: под воздействием ультрафиолетового лазера материал застывал и превращался в пластиковое изделие. Форму печатали по цифровым объектам, и это стало бумом среди разработчиков — теперь можно было создавать прототипы с меньшими издержками.

Первый 3D-принтер. Источник: habr

Первый производитель 3D-принтеров. Через два года Чарльз Халл запатентовал технологию и открыл компанию по производству принтеров 3D Systems. Она выпустила первый аппарат для промышленной 3D-печати и до сих пор лидирует на рынке. Правда, тогда принтер называли иначе — аппаратом для стереолитографии.

Популярность 3D-печати и новые технологии. В конце 80-х 3D Systems запустила серийное производство стереолитографических принтеров. Но к тому времени появились и другие технологии печати: лазерное спекание и моделирование методом наплавления. В первом случае лазером обрабатывался порошок, а не жидкость. А по методу наплавления работает большинство современных 3D-принтеров. Термин «3D-печать» вошел в обиход, появились первые домашние принтеры.

Но к тому времени появились и другие технологии печати: лазерное спекание и моделирование методом наплавления. В первом случае лазером обрабатывался порошок, а не жидкость. А по методу наплавления работает большинство современных 3D-принтеров. Термин «3D-печать» вошел в обиход, появились первые домашние принтеры.

Революция в 3D-печати. В начале нулевых рынок раскололся на два направления: дорогие сложные системы и те, что доступны каждому для печати дома. Технологию начали применять в специфических областях: впервые на 3D-принтере напечатали мочевой пузырь, который успешно имплантировали.

Печать тестового образца почки. Источник: BBC

В 2005 году появился первый цветной 3D-принтер с высоким качеством печати, который создавал комплекты деталей для себя и «коллег».

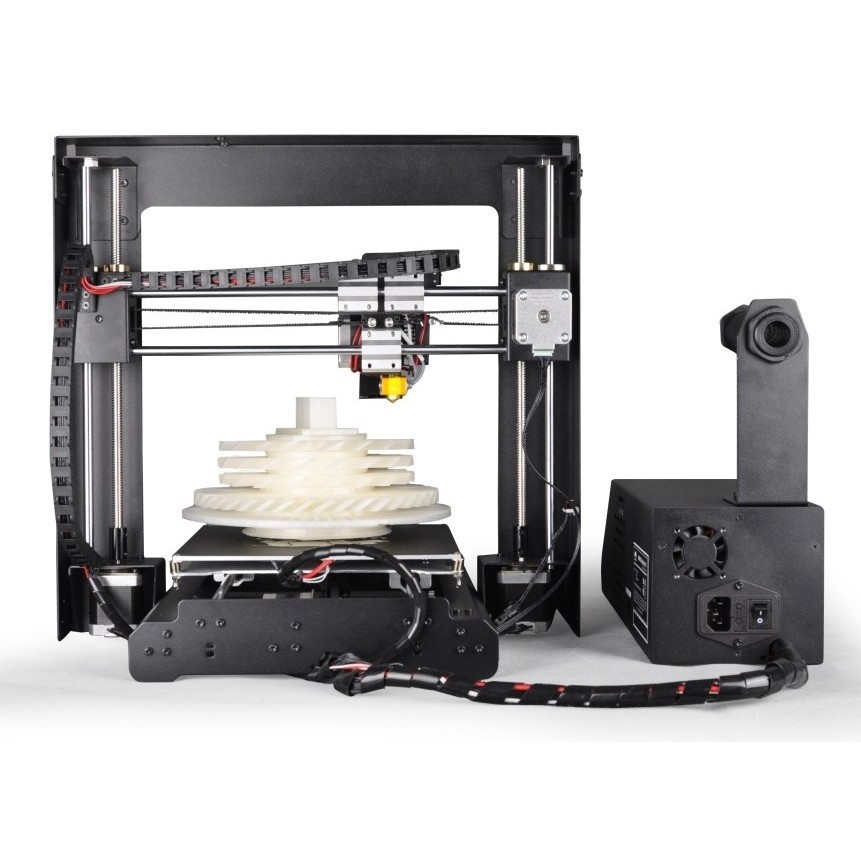

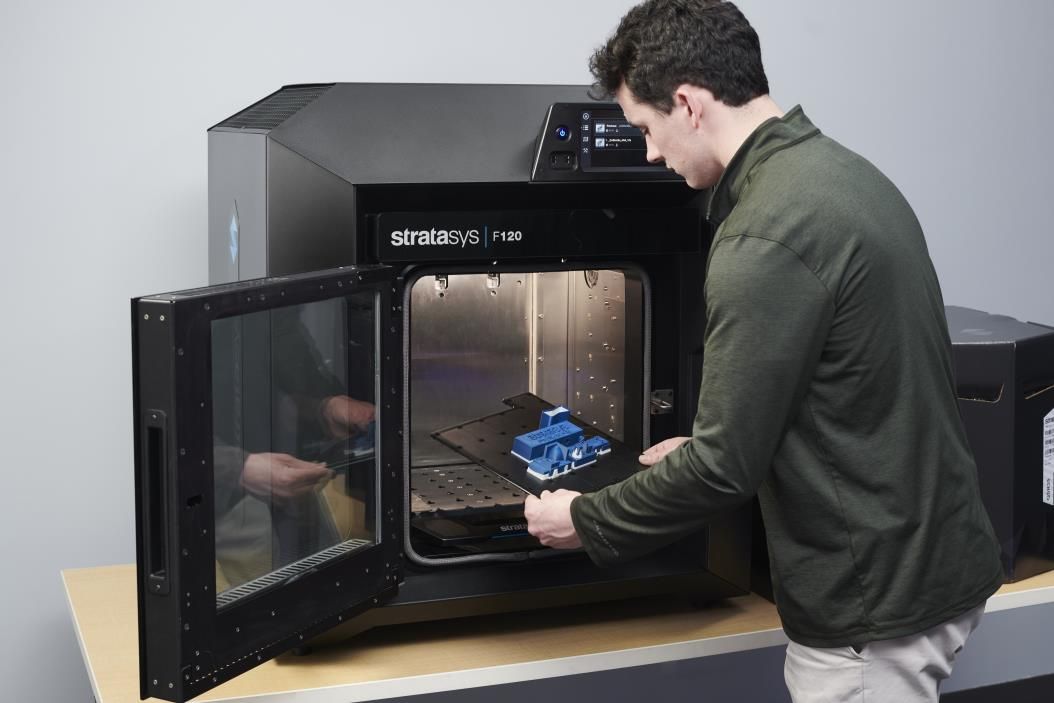

Как устроен 3D-принтер

В основном принтеры трехмерной печати состоят из одинаковых деталей и по устройству похожи на обычные принтеры. Главное отличие — очевидное: 3D-принтер печатает в трех плоскостях, и кроме ширины и высоты появляется глубина.

Вот из каких деталей состоит 3D-принтер, не считая корпуса:

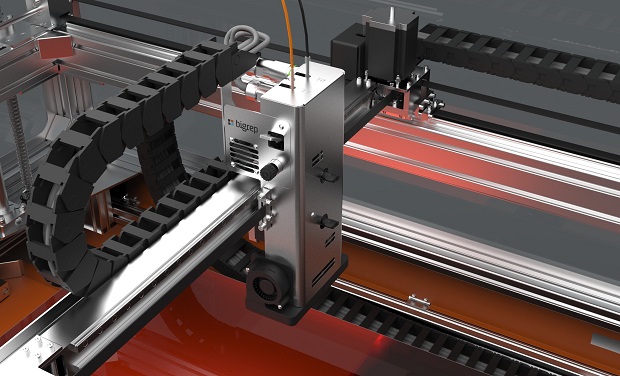

- экструдер, или печатающая головка — разогревает поверхность, с помощью системы захвата отмеряет точное количество материала и выдавливает полужидкий пластик, который подается в виде нитей;

- рабочий стол (его еще называют рабочей платформой или поверхностью для печати) — на нем принтер формирует детали и выращивает изделия;

- линейный и шаговый двигатели — приводят в движение детали, отвечают за точность и скорость печати;

- фиксаторы — датчики, которые определяют координаты печати и ограничивают подвижные детали. Нужны, чтобы принтер не выходил за пределы рабочего стола, и делают печать более аккуратной;

- рама — соединяет все элементы принтера.

Схема 3D-принтера. Источник: Lostprinters

Все это управляется компьютером.

Как создают изделия

За создание трехмерного изделия отвечает аддитивный процесс 3д-печати — это когда при изготовлении предмета слои материала накладываются друг на друга, снизу вверх, пока не получится копия формы в чертеже. Так печатают изделия из пластика. А фотополимерная печать работает по технологии стереолитографии (SLA): под воздействием лазерного излучателя фотополимеры затвердевают. Кроме пластика и фотополимерных смол, современные 3D-принтеры работают с металлоглиной и металлическим порошком.

Так печатают изделия из пластика. А фотополимерная печать работает по технологии стереолитографии (SLA): под воздействием лазерного излучателя фотополимеры затвердевают. Кроме пластика и фотополимерных смол, современные 3D-принтеры работают с металлоглиной и металлическим порошком.

Печать состоит из непрерывных циклов, которые повторяются один за другим — на один слой материала наносится следующий, и печатающая головка двигается, пока на рабочей поверхности не окажется готовый предмет. Отходы печати принтер сам удаляет с рабочего стола.

Как работает 3D-чертеж

Принтер печатает изделие по 3D-чертежу: его создают на компьютере в специальной программе, затем сохраняют в формате STL. Этот файл выводят в программу резки для принтера — она помогает задать модели физические свойства изделия, например плотность. Далее программа преобразует модель в инструкцию для экструдера и выгружает ее на принтер, который начинает печатать изделие.

3D-чертеж легко сделать в домашних условиях — почитайте инструкцию на habr.

Как запрограммировать 3D-принтер

Краткая инструкция по настройке принтера:

- Выбрать 3D-модель. Изделие можно нарисовать самому в специальном CAD-редакторе или найти готовый чертеж — в интернете полно моделей разной сложности.

- Подготовить 3D-модель к печати. Это делают методом слайсинга (slice — часть). К примеру, чтобы распечатать игрушку, ее модель нужно с помощью программ-слайсеров «разбить» на слои и передать их на принтер. Проще говоря, слайсер показывает принтеру, как печатать предмет: по какому контуру двигаться печатной головке, с какой скоростью, какую толщину слоев делать.

- Передать модель принтеру. Из слайсера 3D-чертеж сохраняется в файл под названием G-code. Компьютер загружает файл в принтер и запускает 3д-печать.

- Наблюдать за печатью.

Можно ли применять напечатанные изделия

Зависит от качества материала, принтера и конечного изделия. Часто домашние принтеры неточно передают форму и цвет предмета. Изделия из пластика нужно дополнительно обработать: иногда они печатаются с заусенцами и дефектами и почти всегда с ребристой поверхностью.

Часто домашние принтеры неточно передают форму и цвет предмета. Изделия из пластика нужно дополнительно обработать: иногда они печатаются с заусенцами и дефектами и почти всегда с ребристой поверхностью.

Изделие после и до обработки. Источник: 3D-Today

Для обработки поверхности есть несколько способов — не все подходят для домашнего применения:

- механическая обработка — шлифовка вручную, срезание заусенцев;

- химическая — погружение в ацетон, пескоструйная обработка, нанесение спецраствора кисточкой.

Что можно напечатать на 3D-принтере

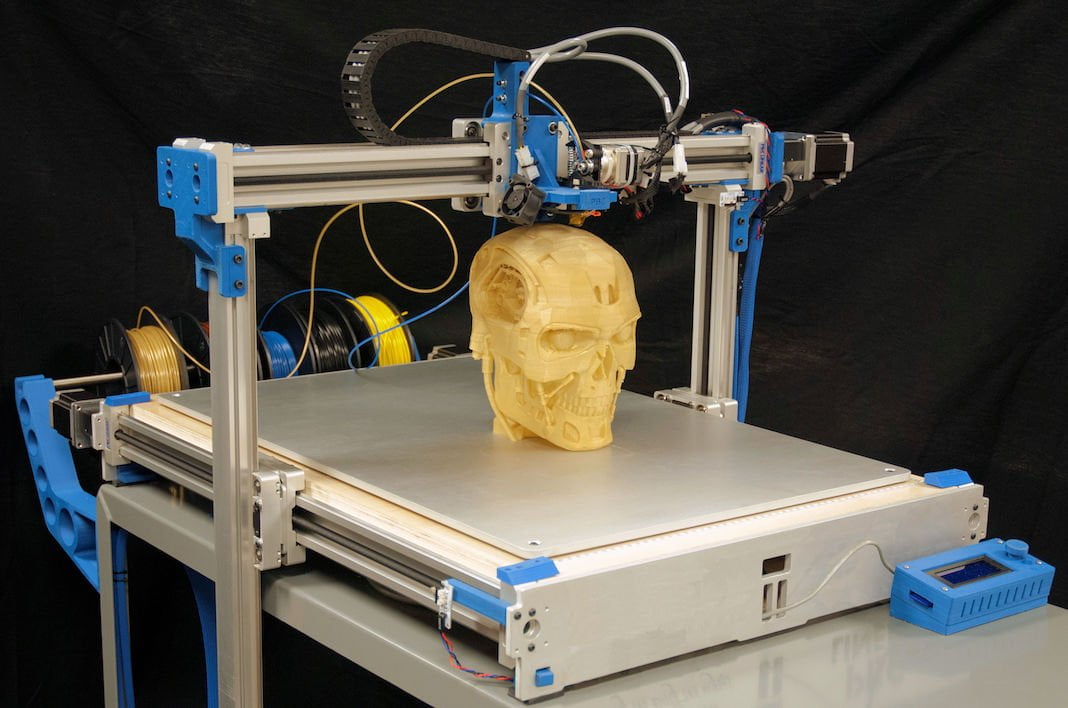

В интернете полно подборок с инструкциями для печати 3D-изделий. 3D-Today публикует фотографии работ владельцев принтеров, от мелких запчастей до скульптур. На «Хабре» уже три года назад постили список «50 крутых вещей для печати на 3D-принтере». Make3D написали о более масштабных проектах — печати автомобилей, оружия, солнечных батарей и протезов.

Есть ряд перспективных областей, в которых уже применяют 3D-печать.

Изготовление моделей по собственным эскизам. Константин Иванов, создатель сервиса 3DPrintus, в интервью «Афише» рассказал, что 3D-печать приведет к расцвету customizable things: любой сможет собрать и распечатать нужное изделие онлайн. Например, сделать модель робота и заказать его печать на промышленном принтере, создать и распечатать свой дизайн обручальных колец или обуви. Примеры таких проектов — Thinker Thing и Jweel.

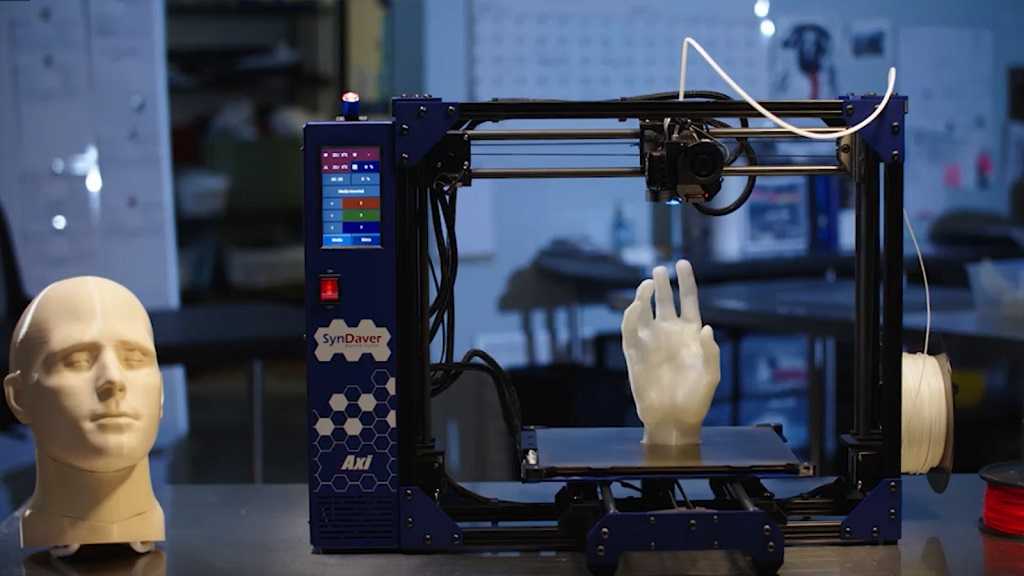

Быстрое прототипирование. Самая популярная область, в которой используют трехмерную печать. На 3D-принтерах делают тестовые модели протезов, прототипы лечебных корсетов, барельефов, олимпийского снаряжения.

Прототипы детских протезов, 3D-печать. Источник: 3D-Pulse

Сложная геометрия. 3D-принтер легко справляется с изготовлением моделей любой формы. Несколько примеров:

— в австралийском университете исследовали возможности 3D-принтера и напечатали табурет в форме отпечатка пальца;

— шеф-повар из Дании победил в конкурсе высокой кухни: он напечатал на 3D-принтере миниатюрные блюда сложной формы из морепродуктов и свекольного пюре;

Одно из победивших блюд шеф-повара. Источник: 3D-Pulse

Источник: 3D-Pulse

— в немецком институте разработали систему для ускоренной 3D-печати — за 18 минут принтер изготавливает сложное геометрическое изделие высотой в 30 см. Обычно у принтеров уходит час на печать карманных фигурок.

Технологии 3D-печати

Кратко об основных методах 3D-принтинга.

Стереолитография (SLA). В стереолитографическом принтере лазер облучает фотополимеры, и формирует каждый слой по 3D-чертежу. После облучения материал затвердевает. Прочность изделия зависит от типа полимера — термопластика, смол, резины.

Цветную печать стереолитография не поддерживает. Из других недостатков — медленная работа, огромный размер стереолитографических установок, а еще нельзя сочетать несколько материалов в одном цикле.

Эта технология — одна из самых дорогих, но гарантирует точность печати. Принтер наносит слои толщиной 15 микрон — это в несколько раз тоньше человеческого волоса. Поэтому с помощью стереолитографии делают стоматологические протезы и украшения.

Поэтому с помощью стереолитографии делают стоматологические протезы и украшения.

Промышленные стереолитографические установки могут печатать огромные изделия, в несколько метров. Поэтому их успешно применяют в производстве самолетов, судов, в оборонной промышленности, медицине и машиностроении.

Селективное лазерное спекание (SLS). Самый распространенный метод спекания порошковых материалов. Другие технологии — прямое лазерное спекание и выборочная лазерная плавка.

Метод изобрел Карл Декарт в конце восьмидесятых: его принтер печатал методом послойного вычерчивания (спекания). Мощный лазер нагревает небольшие частицы материала и двигается по контурам 3D-чертежа, пока изделие не будет готово. Технологию используют для изготовления не цельных изделий, а деталей. После спекания детали помещают в печь, где материал выгорает. SLS использует пластик, керамику, металл, полимеры, стекловолокно в виде порошка.

На атлете — кроссовки New Balance, которые изготовили с помощью лазерного спекания. Источник: 3D-Today

Источник: 3D-Today

Технологию SLS используют для прототипов и сложных геометрических деталей. Для печати в домашних условиях SLS не подходит из-за огромных размеров принтера.

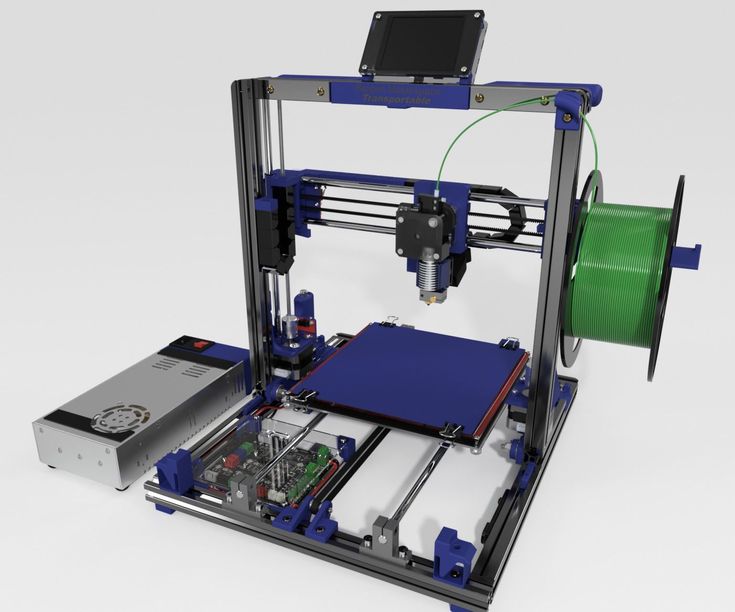

Послойная заливка полимера (FDM), или моделирование методом послойного наплавления. Этот способ 3d-печати изобретен американцем Скоттом Крампом. Работает FDM так: материал выводится в экструдер в виде нити, там он нагревается и подается на рабочий стол микрокаплями. Экструдер перемещается по рабочей поверхности в соответствии с 3D-моделью, материал охлаждается и застывает в изделие.

Преимущества — высокая гибкость изделий и устойчивость к температурам. Для такой печати используют разные виды термопластика. FDM — самая недорогая среди 3D-технологий печати, поэтому принтеры популярны в домашнем использовании: для изготовления игрушек, сувениров, украшений. Но в основном моделирование послойным наплавлением используют в прототипировании и промышленном производстве — принтеры довольно быстро печатают мелкосерийные партии изделий. Предметы из огнеупорных пластиков изготовляют для космической отрасли.

Предметы из огнеупорных пластиков изготовляют для космической отрасли.

Струйная 3D-печать. Один из первых методов трехмерной печати — в 1993 году его изобрели американские студенты, когда усовершенствовали обычный бумажный принтер, и вскоре технологию приобрела та самая компания 3D Systems.

Работает струйная печать так: на тонкий слой материала наносится связующее вещество по контурам чертежа. Печатная головка наносит материал по границам модели, и частицы каждого нового слоя склеиваются между собой. Этот цикл повторяется, пока изделие не будет готово. Это один из видов порошковой печати: раньше струйные 3D-принтеры печатали на гипсе, сейчас используют пластики, песчаные смеси и металлические порошки. Чтобы сделать изделие крепче, после печати его могут пропитывать воском или обжигать.

Предметы, которые напечатали по этой технологии, обычно долговечные, но не очень прочные. Поэтому с помощью струйной печати делают сувениры, украшения или прототипы. Такой принтер можно использовать дома.

Эти конфеты сделали на кондитерском струйном 3D-принтере ChefJet: вместо пластика он использует воду, сахар, шоколад и пищевые красители. Источник: 3Dcream.ru

Еще струйную технологию используют в биопечати — наносят живые клетки друг на друга послойно и таким образом строят органические ткани.

Где применяют 3D-печать

В основном в профессиональных сферах.

Строительство. На 3D-принтерах печатают стены из специальной цементной смеси и даже дома в несколько этажей. Например, Андрей Руденко еще в 2014 году напечатал на строительном принтере замок 3 × 5 метров. Такие 3D-принтеры могут построить двухэтажный дом за 20 часов.

Медицина. О печати органов мы уже упоминали, а еще 3D-принтеры активно используют в протезировании и стоматологии. Впечатляющие примеры — с помощью 3D-печати врачам удалось разделить сиамских близнецов, а кошке без четырех лап поставили протезы, которые напечатали на принтере.

Подробнее о 3D-принтинге в медицине можно узнать в статье издания 3D-Pulse.

Космос. С помощью трехмерной печати делают оборудование для ракет, космических станций. Еще технологию используют в космической биопечати и даже в работе луноходов. Например, российская компания 3D Bioprinting Solutions отправит в космос живые бактерии и клетки, которые вырастят на 3D-принтере. Создатель Amazon Джефф Безос презентовал прототип лунного модуля с напечатанным двигателем, а космический стартап Relativity Space строит фабрику 3D-печати ракет.

Авиация. 3D-детали печатают не только для космических аппаратов, но и для самолетов. Инженеры из лаборатории ВВС США изготавливают на 3D-принтере авиакомпоненты — например, элемент обшивки фюзеляжа — примерно за пять часов.

Архитектура и промышленный дизайн. На трехмерных принтерах печатают макеты домов, микрорайонов и поселков, включая инфраструктуру: дороги, деревья, магазины, освещение, транспорт. В качестве материала обычно используют недорогой гипсовый композит.

Одно из необычных решений — дизайн бетонных баррикад от американского дизайнера Джо Дюсе. После терактов с грузовыми автомобилями, которые врезались в толпу людей, он предложил макет прочных и функциональных заграждений в виде конструктора, которые можно напечатать на 3D-принтере.

Изготовить прототип помогла компания UrbaStyle, которая печатает бетонные формы на строительных 3D-принтерах

Образование. С помощью 3D-печати производят наглядные пособия для детских садов, школ и вузов. В некоторых московских школах с 2016 года есть трехмерные принтеры: на уроках химии дети разглядывают 3D-модели молекул и проводят реакции в напечатанных пробирках, на физике изучают электрическую цепь на 3D-прототипе токопроводящего стенда, а еще сами печатают себе ручки на уроках ИЗО.

Узнать больше о 3D-технологиях в школах можно на сайте «Ассоциации 3D-образования».

А еще 3D-печать помогает в быту, производстве одежды, украшений, картографии, изготовлении игрушек и дизайне упаковок.

3D-печать: что это такое, как это работает и примеры

3D-принтеры могут показаться кадрами из научно-фантастического фильма, но они доказали свою полезность в самых разных отраслях. | Изображение: Shutterstock

Как работают 3D-принтеры?

3D-печать является частью семейства аддитивных технологий и использует те же методы, что и традиционный струйный принтер, хотя и в 3D. Аддитивное производство описывает процесс создания чего-то слоями, непрерывно добавляя материал, пока не будет завершен окончательный дизайн. Этот термин чаще всего относится к литью и 3D-печати.

Для создания трехмерного объекта с нуля требуется сочетание передового программного обеспечения, порошкообразных материалов и точных инструментов. Ниже приведены несколько основных шагов, которые предпринимают 3D-принтеры для воплощения идей в жизнь.

Как работает 3D-принтер?

3D-принтеры относятся к аддитивному производству. 3D-принтеры используют компьютерный дизайн для понимания дизайна. Когда дизайн готов, материал, который можно подавать через горячее сопло или прецизионный инструмент, печатается слой за слоем, чтобы создать трехмерный объект с нуля.

Когда дизайн готов, материал, который можно подавать через горячее сопло или прецизионный инструмент, печатается слой за слоем, чтобы создать трехмерный объект с нуля.

Программное обеспечение для 3D-моделирования

Первым этапом любого процесса 3D-печати является 3D-моделирование. Для максимальной точности — а также потому, что 3D-принтеры не могут волшебным образом угадать, что вы хотите напечатать, — все объекты должны быть спроектированы в программном обеспечении для 3D-моделирования. Некоторые конструкции слишком сложны и детализированы для традиционных методов производства. Вот где на помощь приходит программное обеспечение САПР.

Моделирование позволяет типографиям настраивать свою продукцию до мельчайших деталей. Способность программного обеспечения для 3D-моделирования обеспечивать точность проектирования — вот почему 3D-печать считается настоящим прорывом во многих отраслях. Это программное обеспечение для моделирования особенно важно для такой отрасли, как стоматология, где лаборатории используют 3D-программное обеспечение для разработки элайнеров, точно подходящих для конкретного человека. Это также жизненно важно для космической отрасли, где они используют программное обеспечение для проектирования некоторых из самых сложных частей ракетного корабля.

Это также жизненно важно для космической отрасли, где они используют программное обеспечение для проектирования некоторых из самых сложных частей ракетного корабля.

3D-ПРИНТЕРЫ ИСПОЛЬЗУЮТ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ МОДЕЛИРОВАНИЯ И НАРЕЗКИ, ЧТОБЫ УПРАВЛЯТЬ ПРИНТЕРОМ ПРИ СОЗДАНИИ КАЖДОГО ОБЪЕКТА. Видео: Digital Trends

Нарезка модели

После создания модели пришло время ее «нарезать». Поскольку 3D-принтеры не могут концептуализировать концепцию трех измерений, как люди, инженерам необходимо разбить модель на слои, чтобы принтер мог создать конечный продукт.

Программное обеспечение для нарезки сканирует каждый слой модели и сообщает принтеру, как двигаться, чтобы воссоздать этот слой. Слайсеры также сообщают 3D-принтерам, где «заливать» модель. Эта заливка придает 3D-печатному объекту внутренние решетки и колонны, которые помогают формировать и укреплять объект. После того, как модель нарезана, она отправляется на 3D-принтер для фактического процесса печати.

После того, как модель нарезана, она отправляется на 3D-принтер для фактического процесса печати.

Процесс 3D-печати

Когда моделирование и нарезка 3D-объекта завершены, наступает время для 3D-принтера. Принтер действует в целом так же, как традиционный струйный принтер в процессе прямой 3D-печати, когда сопло перемещается вперед и назад, распределяя воск или пластикоподобный полимер слой за слоем, ожидая, пока этот слой высохнет, а затем добавляя следующий уровень. По сути, он добавляет сотни или тысячи 2D-отпечатков друг на друга, чтобы создать трехмерный объект.

Материалы для 3D-печати

Существует множество различных материалов, которые принтер использует для воссоздания объекта в меру своих возможностей. Вот несколько примеров:

Акрилонитрил-бутадиен-стирол (АБС)

Пластик, которому легко придать форму и который трудно сломать. Тот же материал, из которого сделаны LEGO.

Нити из углеродного волокна

Углеродное волокно используется для создания предметов, которые должны быть прочными, но при этом очень легкими.

Проводящие нити

Эти пригодные для печати материалы все еще находятся на экспериментальной стадии и могут быть использованы для печати электрических схем без использования проводов. Это полезный материал для носимой техники.

Гибкие нити

Гибкие нити позволяют создавать гибкие, но прочные отпечатки. Эти материалы можно использовать для печати чего угодно, от наручных часов до чехлов для телефонов.

Металлическая нить

Металлическая нить изготовлена из тонко измельченных металлов и полимерного клея. Они могут быть из стали, латуни, бронзы и меди, чтобы получить истинный внешний вид металлического предмета.

Древесная нить

Эти нити содержат мелкоизмельченный древесный порошок, смешанный с полимерным клеем. Они, очевидно, используются для печати объектов, похожих на деревянные, и могут выглядеть как более светлое или темное дерево в зависимости от температуры принтера.

Процесс 3D-печати занимает от нескольких часов для очень простых отпечатков, таких как коробка или мяч, до нескольких дней или недель для более крупных детализированных проектов, таких как полноразмерный дом.

Сколько стоят 3D-принтеры?

Стоимость 3D-принтеров варьируется в зависимости от размера, специализации и использования. Самые дешевые 3D-принтеры для любителей начального уровня обычно стоят от 100 до 500 долларов. Более продвинутые модели могут стоить от 300 до 5000 долларов. Промышленные 3D-принтеры могут стоить до 100 000 долларов.

Процессы и методы 3D-печати

Здесь также представлены различные типы 3D-принтеров в зависимости от размера, детализации и масштаба проекта. Каждый тип принтера будет немного отличаться в зависимости от того, как будет напечатан объект.

Моделирование методом наплавления (FDM)

FDM, вероятно, является наиболее широко используемой формой 3D-печати. Это невероятно полезно для изготовления прототипов и моделей из пластика.

Технология стереолитографии (SLA)

SLA — это тип печати для быстрого прототипирования, который лучше всего подходит для печати сложных деталей. Принтер использует ультрафиолетовый лазер для изготовления объектов в течение нескольких часов.

Цифровая обработка света (DLP)

DLP — одна из старейших форм 3D-печати. DLP использует лампы для получения отпечатков с более высокой скоростью, чем печать SLA, поскольку слои высыхают за секунды.

Непрерывное производство жидкости на границе раздела фаз (CLIP)

CLIP является одним из наиболее быстрых процессов, использующих фотополимеризацию в ванне. Процесс CLIP использует технологию цифрового синтеза света для проецирования последовательности УФ-изображений на поперечное сечение 3D-печатной детали, что обеспечивает точно контролируемый процесс отверждения. Затем деталь запекают в термальной ванне или печи, вызывая несколько химических реакций, которые позволяют детали затвердеть.

Распыление материала

Распыление материала наносит капли материала через сопло небольшого диаметра слой за слоем для создания платформы, которая затвердевает под действием УФ-излучения.

Впрыскивание связующего

Впрыскивание связующего использует порошковый основной материал, равномерно наложенный вместе с жидким связующим, который наносится через струйные сопла, чтобы действовать как клей для частиц порошка.

Моделирование плавленым напылением (FDM)

FDM, также известное как Изготовление плавленых нитей (FFF), работает путем разматывания пластиковой нити с катушки и пропускания через нагретое сопло в горизонтальном и вертикальном направлениях, формируя объект сразу после расплавления. материал твердеет.

Селективное лазерное спекание (SLS)

Одна из форм сплавления в порошковом слое, SLS сплавляет мелкие частицы порошка вместе с помощью мощного лазера для создания трехмерной формы. Лазер сканирует каждый слой на порошковом слое и выборочно сплавляет их, затем понижает слой порошка на одну толщину и повторяет процесс до завершения.

Multi-Jet Fusion (MJF)

Другая форма порошковой сварки, MJF использует подметающую руку для нанесения порошка и руку со струйным принтером для выборочного нанесения связующего сверху. Затем для точности вокруг агента детализации применяется агент детализации. Наконец, тепловая энергия применяется, чтобы вызвать химическую реакцию. Прямое лазерное спекание металлов (DMLS) также использует тот же процесс, но конкретно с металлическим порошком.

Прямое лазерное спекание металлов (DMLS) также использует тот же процесс, но конкретно с металлическим порошком.

Листовое ламинирование

Листовое ламинирование связывает материал в листах под действием внешней силы и сваривает их вместе с помощью послойной ультразвуковой сварки. Затем листы фрезеруются на станке с ЧПУ, чтобы сформировать форму объекта.

Направленное нанесение энергии

Направленное нанесение энергии широко распространено в металлургической промышленности и осуществляется с помощью устройства 3D-печати, прикрепленного к многоосевой роботизированной руке с соплом для нанесения металлического порошка. Порошок наносится на поверхность и источник энергии, который затем расплавляет материал, образуя твердый объект.

Что такое 3D-печать? — Определение и типы технологии

3D-печать, также известная как аддитивное производство, представляет собой метод создания трехмерного объекта слой за слоем с использованием компьютерного дизайна.

3D-печать — это аддитивный процесс, при котором слои материала создаются для создания 3D-детали. Это противоположно субтрактивным производственным процессам, когда окончательный дизайн вырезается из большего куска материала. В результате 3D-печать создает меньше отходов материала.

Эта статья является одной из серии часто задаваемых вопросов TWI.

3D-печать также идеально подходит для создания сложных изделий на заказ, что делает ее идеальной для быстрого прототипирования.

Содержимое

- Какие материалы можно использовать?

- История

- Технологии

- Типы процессов

- Сколько времени это займет?

- Преимущества и недостатки

- Что такое файл STL?

- Отрасли

- Услуги

- Часто задаваемые вопросы

TWI

TWI является организацией, основанной на отраслевом членстве. Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Вы можете узнать больше, связавшись с нами, ниже:

Существует множество материалов для 3D-печати, в том числе термопласты , такие как акрилонитрилбутадиенстирол (АБС), металлы (включая порошки), смолы и 6 керамика.

Кто изобрел 3D-печать?

Самое раннее производственное оборудование для 3D-печати было разработано Хидео Кодама из Муниципального научно-исследовательского института промышленности Нагои, когда он изобрел два аддитивных метода для изготовления 3D-моделей.

Когда была изобретена 3D-печать?

Основываясь на работе Ральфа Бейкера в 1920-х годах по созданию декоративных изделий (патент US423647A), ранняя работа Хидео Кодамы по быстрому прототипированию смолы, отвержденной лазером, была завершена в 1981 году. Его изобретение было расширено в течение следующих трех десятилетий с введением стереолитографии. в 1984 году. Чак Халл из 3D Systems изобрел первый 3D-принтер в 1987 году, в котором использовался процесс стереолитографии. Затем последовали такие разработки, как, среди прочего, селективное лазерное спекание и селективное лазерное плавление. Другие дорогие системы 3D-печати были разработаны в XIX в.90-х-2000-х годов, хотя их стоимость резко упала, когда в 2009 году истек срок действия патентов, что открыло технологию для большего числа пользователей.

Его изобретение было расширено в течение следующих трех десятилетий с введением стереолитографии. в 1984 году. Чак Халл из 3D Systems изобрел первый 3D-принтер в 1987 году, в котором использовался процесс стереолитографии. Затем последовали такие разработки, как, среди прочего, селективное лазерное спекание и селективное лазерное плавление. Другие дорогие системы 3D-печати были разработаны в XIX в.90-х-2000-х годов, хотя их стоимость резко упала, когда в 2009 году истек срок действия патентов, что открыло технологию для большего числа пользователей.

Существует три основных типа технологии 3D-печати; спекание , плавление и стереолитография .

- Спекание это технология, при которой материал нагревается, но не до точки плавления, для создания изделий с высоким разрешением. Металлический порошок используется для прямого лазерного спекания металлов, а термопластичные порошки используются для селективного лазерного спекания.

- Плавление методы 3D-печати включают сплавление в порошковом слое, плавление электронным лучом и прямое осаждение энергии. В них используются лазеры, электрические дуги или электронные лучи для печати объектов путем сплавления материалов вместе при высоких температурах.

- Стереолитография использует фотополимеризацию для создания деталей. Эта технология использует правильный источник света для избирательного взаимодействия с материалом для отверждения и затвердевания поперечного сечения объекта тонкими слоями.

Типы 3D-печати

3D-печать, также известная как аддитивное производство, процессы были разделены на семь групп в соответствии с ISO/ASTM 52900 Аддитивное производство — общие принципы — терминология. Все формы 3D-печати относятся к одному из следующих типов:

- Струйная печать связующего

- Прямое осаждение энергии

- Экструзионный материал

- Струйная обработка материала

- Порошковая кровать Fusion

- Ламинирование листов

- НДС Полимеризация

Распыление связующего

Распыление связующего наносит тонкий слой порошкового материала, например, металла, полимерного песка или керамики, на рабочую платформу, после чего печатающая головка наносит капли клея, чтобы связать частицы вместе. При этом деталь строится слой за слоем, и после завершения может потребоваться постобработка для завершения сборки. В качестве примеров последующей обработки металлические детали могут быть термически спечены или пропитаны металлом с низкой температурой плавления, таким как бронза, в то время как полноцветные полимерные или керамические детали могут быть пропитаны цианоакрилатным клеем.

При этом деталь строится слой за слоем, и после завершения может потребоваться постобработка для завершения сборки. В качестве примеров последующей обработки металлические детали могут быть термически спечены или пропитаны металлом с низкой температурой плавления, таким как бронза, в то время как полноцветные полимерные или керамические детали могут быть пропитаны цианоакрилатным клеем.

Струйное распыление связующего может использоваться для различных применений, включая 3D-печать металлом, полноцветные прототипы и крупномасштабные керамические формы.

Прямое энергетическое осаждение

Прямое энергетическое осаждение использует сфокусированную тепловую энергию, такую как электрическая дуга, лазер или электронный луч, для сплавления проволоки или порошкового сырья по мере его осаждения. Процесс выполняется горизонтально для построения слоя, а слои складываются вертикально для создания детали.

Этот процесс можно использовать с различными материалами, включая металлы, керамику и полимеры.

Экструзия материала

Экструзия материала или моделирование методом наплавления (FDM) использует катушку нити, которая подается в экструзионную головку с нагретым соплом. Экструзионная головка нагревает, смягчает и укладывает нагретый материал в заданных местах, где он охлаждается, создавая слой материала, а платформа для сборки затем перемещается вниз, готовая к следующему слою.

Этот процесс экономически эффективен и требует короткого времени выполнения, но также имеет низкую точность размеров и часто требует последующей обработки для получения гладкой поверхности. Этот процесс также имеет тенденцию создавать анизотропные детали, что означает, что они слабее в одном направлении и, следовательно, не подходят для критически важных приложений.

Струйное нанесение материала

Струйное нанесение материала работает аналогично струйной печати, за исключением того, что чернила не наносятся на страницу, а наносятся слоями жидкого материала с одной или нескольких печатающих головок. Затем слои отверждаются, прежде чем процесс начинается снова для следующего слоя. Струйная обработка материала требует использования опорных конструкций, но они могут быть изготовлены из водорастворимого материала, который можно смыть после завершения сборки.

Затем слои отверждаются, прежде чем процесс начинается снова для следующего слоя. Струйная обработка материала требует использования опорных конструкций, но они могут быть изготовлены из водорастворимого материала, который можно смыть после завершения сборки.

Точный процесс, струйная обработка материалов — один из самых дорогих методов 3D-печати, а детали имеют тенденцию быть хрупкими и со временем разрушаться. Однако этот процесс позволяет создавать полноцветные детали из различных материалов.

Плавка в порошковом слое

Плавка в порошковом слое (PBF) — это процесс, при котором тепловая энергия (такая как лазер или электронный луч) избирательно сплавляет области порошкового слоя с образованием слоя, и слои накладываются друг на друга для создания часть. Следует отметить, что PBF охватывает как процессы спекания, так и процессы плавления. Основной метод работы всех систем с порошковым слоем одинаков: лезвие или валик для повторного покрытия наносят тонкий слой порошка на платформу сборки, затем поверхность порошкового слоя сканируется источником тепла, который выборочно нагревает частицы, чтобы связать их. вместе. Как только слой или поперечное сечение были просканированы источником тепла, платформа перемещается вниз, чтобы позволить процессу начаться снова на следующем слое. Конечным результатом является объем, содержащий одну или несколько сплавленных частей, окруженных нетронутым порошком. Когда сборка завершена, станина полностью поднимается, чтобы можно было извлечь детали из незатронутого порошка и начать любую необходимую постобработку.

вместе. Как только слой или поперечное сечение были просканированы источником тепла, платформа перемещается вниз, чтобы позволить процессу начаться снова на следующем слое. Конечным результатом является объем, содержащий одну или несколько сплавленных частей, окруженных нетронутым порошком. Когда сборка завершена, станина полностью поднимается, чтобы можно было извлечь детали из незатронутого порошка и начать любую необходимую постобработку.

Селективное лазерное спекание (SLS) часто используется для изготовления полимерных деталей и хорошо подходит для прототипов или функциональных деталей благодаря полученным свойствам, в то время как отсутствие опорных структур (порошковый слой действует как опора) позволяет создавать детали сложной геометрической формы. Производимые детали могут иметь зернистую поверхность и внутреннюю пористость, что означает необходимость последующей обработки.

Прямое лазерное спекание металла (DMLS), селективное лазерное плавление (SLM) и сплавление порошка в электронно-лучевом слое (EBPBF) аналогичны SLS, за исключением того, что эти процессы создают детали из металла, используя лазер для связывания частиц порошка друг с другом слой за слоем. слой. В то время как SLM полностью расплавляет металлические частицы, DMLS только нагревает их до точки плавления, в результате чего они соединяются на молекулярном уровне. И SLM, и DMLS требуют опорных конструкций из-за высоких затрат тепла, необходимых для процесса. Эти поддерживающие структуры затем удаляются в эфире постобработки вручную или с помощью станков с ЧПУ. Наконец, детали могут быть подвергнуты термической обработке для снятия остаточных напряжений.

слой. В то время как SLM полностью расплавляет металлические частицы, DMLS только нагревает их до точки плавления, в результате чего они соединяются на молекулярном уровне. И SLM, и DMLS требуют опорных конструкций из-за высоких затрат тепла, необходимых для процесса. Эти поддерживающие структуры затем удаляются в эфире постобработки вручную или с помощью станков с ЧПУ. Наконец, детали могут быть подвергнуты термической обработке для снятия остаточных напряжений.

Как DMLS, так и SLM производят детали с превосходными физическими свойствами, часто более прочными, чем сам обычный металл, и с хорошим качеством поверхности. Их можно использовать с металлическими суперсплавами, а иногда и с керамикой, которые трудно обрабатывать другими способами. Однако эти процессы могут быть дорогими, а размер производимых деталей ограничен объемом используемой системы 3D-печати.

Листовое ламинирование

Листовое ламинирование можно разделить на две разные технологии: производство ламинированных объектов (LOM) и ультразвуковое аддитивное производство (UAM). LOM использует чередующиеся слои материала и клея для создания изделий с визуальной и эстетической привлекательностью, а UAM соединяет тонкие листы металла с помощью ультразвуковой сварки. UAM — это низкотемпературный низкоэнергетический процесс, который можно использовать с алюминием, нержавеющей сталью и титаном.

LOM использует чередующиеся слои материала и клея для создания изделий с визуальной и эстетической привлекательностью, а UAM соединяет тонкие листы металла с помощью ультразвуковой сварки. UAM — это низкотемпературный низкоэнергетический процесс, который можно использовать с алюминием, нержавеющей сталью и титаном.

НДС Фотополимеризация

НДС Фотополимеризация может быть разделена на два метода; стереолитография (SLA) и цифровая обработка света (DLP). Оба этих процесса создают детали слой за слоем с помощью света для выборочного отверждения жидкой смолы в ванне. SLA использует одноточечный лазер или источник УФ-излучения для процесса отверждения, в то время как DLP наносит одно изображение каждого полного слоя на поверхность ванны. Детали необходимо очистить от излишков смолы после печати, а затем подвергнуть воздействию источника света, чтобы повысить прочность деталей. Любые опорные конструкции также необходимо будет удалить, и можно использовать дополнительную постобработку для создания более качественной отделки.

Идеально подходит для деталей с высокой точностью размеров. Эти процессы позволяют создавать сложные детали с гладкой поверхностью, что делает их идеальными для производства прототипов. Однако, поскольку детали более хрупкие, чем при моделировании наплавлением (FDM), они менее подходят для функциональных прототипов. Кроме того, эти детали не подходят для использования вне помещений, так как цвет и механические свойства могут ухудшиться под воздействием ультрафиолетового излучения солнца. Требуемые опорные конструкции также могут оставлять дефекты, для удаления которых требуется постобработка.

Время печати зависит от ряда факторов , включая размер детали и параметры , используемые для печати. Качество готовой детали также важно при определении времени печати, поскольку производство изделий более высокого качества занимает больше времени. 3D-печать может занять от нескольких минут до нескольких часов или дней . Здесь важными факторами являются скорость, разрешение и объем материала.

Здесь важными факторами являются скорость, разрешение и объем материала.

преимущества 3D-печати включают в себя:

- Индивидуальное, экономичное создание сложной геометрии :

Эта технология позволяет легко создавать индивидуальные геометрические детали, где дополнительная сложность не требует дополнительных затрат. В некоторых случаях 3D-печать дешевле субтрактивных методов производства, поскольку не используется дополнительный материал. - Доступные начальные затраты :

Поскольку пресс-формы не требуются, затраты, связанные с этим производственным процессом, относительно низки. Стоимость детали напрямую связана с количеством используемого материала, временем, затраченным на создание детали, и любой последующей обработкой, которая может потребоваться. - Полностью настраиваемый :

Поскольку процесс основан на автоматизированном проектировании (САПР), любые изменения продукта можно легко внести без ущерба для производственных затрат.

- Идеально подходит для быстрого прототипирования :

Поскольку технология позволяет производить небольшие партии и собственное производство, этот процесс идеально подходит для прототипирования, что означает, что продукты могут создаваться быстрее, чем при использовании более традиционных производственных технологий, и без зависимости от внешних каналы поставок. - Позволяет создавать детали с особыми свойствами :

Хотя пластмассы и металлы являются наиболее распространенными материалами, используемыми в 3D-печати, существуют также возможности для создания деталей из специально подобранных материалов с заданными свойствами. Так, например, детали могут быть созданы с высокой термостойкостью, водоотталкивающими свойствами или повышенной прочностью для конкретных применений.

К недостаткам 3D-печати относятся:

- Может иметь меньшую прочность, чем при традиционном производстве :

Хотя некоторые детали, например изготовленные из металла, обладают превосходными механическими свойствами, многие другие напечатанные на 3D-принтере детали более хрупкие, чем детали, созданные традиционными методами производства. Это связано с тем, что детали наращиваются слой за слоем, что снижает прочность на 10–50 %.

Это связано с тем, что детали наращиваются слой за слоем, что снижает прочность на 10–50 %. - Повышенная стоимость при больших объемах :

Большие производственные циклы обходятся дороже при 3D-печати, поскольку эффект масштаба не влияет на этот процесс, как при использовании других традиционных методов. Оценки показывают, что при прямом сравнении идентичных деталей 3D-печать менее эффективна с точки зрения затрат, чем обработка на станках с ЧПУ или литье под давлением в количестве более 100 единиц, при условии, что детали могут быть изготовлены обычными способами. - Ограничения точности :

Точность печатной детали зависит от типа машины и/или используемого процесса. Некоторые настольные принтеры имеют более низкие допуски, чем другие принтеры, а это означает, что конечные детали могут немного отличаться от дизайна. Хотя это можно исправить с помощью постобработки, следует учитывать, что 3D-печатные детали не всегда могут быть точными.

- Требования к постобработке :

Большинство деталей, напечатанных на 3D-принтере, требуют той или иной формы постобработки. Это может быть шлифование или сглаживание для создания требуемой отделки, удаление опорных стоек, позволяющих придать материалам заданную форму, термообработка для достижения определенных свойств материала или окончательная механическая обработка.

Файл STL представляет собой простой портативный формат, используемый системами автоматизированного проектирования (САПР) для определения твердотельной геометрии деталей, пригодных для 3D-печати. Файл STL предоставляет входную информацию для 3D-печати путем моделирования поверхностей объекта в виде треугольников, которые имеют общие края и вершины с другими соседними треугольниками для платформы сборки. Разрешение файла STL влияет на качество 3D-печатных деталей: если разрешение файла слишком велико, треугольники могут перекрываться, а если разрешение слишком низкое, в модели будут зазоры, что сделает ее непригодной для печати. Многим 3D-принтерам для печати требуется файл STL, однако эти файлы можно создать в большинстве программ САПР.

Многим 3D-принтерам для печати требуется файл STL, однако эти файлы можно создать в большинстве программ САПР.

Из-за универсальности процесса 3D-печать находит применение в ряде отраслей, например:

Аэрокосмическая промышленность

3D-печать используется в аэрокосмической (и астрокосмической) промышленности благодаря способности создавать свет, но геометрически сложные детали, такие как блиски. Вместо того, чтобы создавать деталь из нескольких компонентов, 3D-печать позволяет создавать предмет как единый компонент, сокращая время выполнения заказа и потери материала.

Автомобилестроение

Автомобильная промышленность приняла 3D-печать из-за присущего ей снижения веса и стоимости. Он также позволяет быстро создавать прототипы новых или изготовленных на заказ деталей для тестирования или мелкосерийного производства. Так, например, если той или иной детали уже нет в наличии, ее можно изготовить в рамках небольшого, заказного тиража, в том числе и на изготовление запасных частей. В качестве альтернативы, элементы или приспособления могут быть напечатаны за ночь и готовы к тестированию перед более крупным производственным циклом.

В качестве альтернативы, элементы или приспособления могут быть напечатаны за ночь и готовы к тестированию перед более крупным производственным циклом.

Медицинский

Медицинский сектор нашел применение 3D-печати в создании имплантатов и устройств по индивидуальному заказу. Например, слуховые аппараты можно быстро создать из цифрового файла, сопоставленного со сканом тела пациента. 3D-печать также может значительно сократить затраты и время производства.

Рельс

Железнодорожная промышленность нашла ряд применений для 3D-печати, включая создание нестандартных деталей, таких как подлокотники для машинистов и крышки корпусов для сцепок поездов. Детали, изготовленные на заказ, — это лишь одно из применений в железнодорожной отрасли, которая также использовала этот процесс для ремонта изношенных рельсов.

Робототехника

Скорость производства, свобода дизайна и простота настройки дизайна делают 3D-печать идеально подходящей для индустрии робототехники. Это включает в себя работу по созданию экзоскелетов на заказ и гибких роботов с повышенной маневренностью и эффективностью.

Это включает в себя работу по созданию экзоскелетов на заказ и гибких роботов с повышенной маневренностью и эффективностью.

TWI предлагает один из наиболее точных диапазонов услуг 3D-печати, включая селективное лазерное плавление, лазерное напыление, аддитивное производство проволоки и дуги, аддитивное производство проволоки и электронно-лучевого аддитивного производства, а также мелкосерийное прототипирование методом порошковой электролизной сварки и многое другое.

Аддитивное производство

TWI предоставляет компаниям поддержку, охватывающую все аспекты аддитивного производства металлов (AM), от простых технических возможностей и проектов изготовления до полного внедрения и интеграции систем аддитивного производства металлов.

Лазерное напыление металла

Компания TWI занимается разработкой технологии LMD в течение последних десяти лет. Чтобы получить полную информацию о наших возможностях в этой области, а также узнать больше о процессе и преимуществах, которые он может принести вашему бизнесу.

Селективное лазерное плавление

В течение последнего десятилетия компания TWI разрабатывает технологию селективного лазерного плавления. Узнайте все подробности о наших возможностях в этой области и преимуществах, которые это может принести вашему бизнесу.

Можно ли использовать 3D-печать для массового производства?

Хотя в области 3D-печати достигнуты большие успехи, она все еще не может соответствовать другим производственным технологиям для крупносерийного производства. Такие методы, как литье под давлением, позволяют значительно ускорить массовое производство деталей.

Куда движется 3D-печать в будущем?

Поскольку технология 3D-печати продолжает совершенствоваться, она может демократизировать производство товаров. По мере того, как принтеры становятся быстрее, они смогут работать над крупномасштабными производственными проектами, а снижение стоимости 3D-печати поможет распространить ее использование за пределы промышленных предприятий, в дома, школы и другие места.

Какой материал для 3D-печати самый гибкий?

Термопластичный полиуретан (ТПУ) обычно считается наиболее гибким материалом, доступным для индустрии 3D-печати. ТПУ обладает гибкими и эластичными характеристиками, которых нет у многих других нитей.

Какой материал для 3D-печати самый прочный?

Поликарбонат считается самым прочным материалом для 3D-печати с пределом прочности на разрыв 9800 фунтов на квадратный дюйм по сравнению, например, с нейлоном, который выдерживает всего 7000 фунтов на квадратный дюйм.

Почему важна 3D-печать?

3D-печать важна благодаря многим преимуществам, которые она дает. Это позволяет пользователям производить изделия с геометрией, которую сложно или невозможно изготовить традиционными методами. Он также позволяет пользователям с ограниченным опытом редактировать проекты и создавать детали по индивидуальному заказу. 3D-печать по запросу также экономит затраты на инструменты и ускоряет выход продукта на рынок. 3D-печать важна для таких отраслей, как аэрокосмическая промышленность, где с ее помощью можно создавать легкие, но сложные детали, обеспечивая в результате снижение веса, связанное с этим сокращение расхода топлива и более благоприятное воздействие на окружающую среду. Это также важно для создания прототипов, которые могут продвинуть промышленность.

3D-печать важна для таких отраслей, как аэрокосмическая промышленность, где с ее помощью можно создавать легкие, но сложные детали, обеспечивая в результате снижение веса, связанное с этим сокращение расхода топлива и более благоприятное воздействие на окружающую среду. Это также важно для создания прототипов, которые могут продвинуть промышленность.

Заменит ли 3D-печать традиционное производство?

3D-печать способна изменить традиционное производство за счет демократизации производства, а также изготовления пресс-форм, инструментов и других деталей на заказ. Однако проблемы, связанные с массовым производством, означают, что 3D-печать вряд ли заменит традиционное производство, где требуется крупносерийное производство сравнительно простых деталей.

Опасны ли пары 3D-печати?

Испарения при 3D-печати могут быть опасны для вашего здоровья, поскольку в процессе выделяются токсичные пары нити. Эти выбросы производятся по мере того, как пластиковые нити плавятся для создания продукта слой за слоем.

Всего комментариев: 0