3 д принтер своими руками от а до я: Как сделать 3D-принтер своими руками

Содержание

Сборка домашнего 3D-принтера своими руками: рекомендации из личного опыта

3D-печать и сборка 3D-принтеров — мое хобби и увлечение. Здесь я не буду делиться детальными схемами и чертежами, их более чем достаточно на профильных ресурсах. Главная цель этого материала — рассказать, с чего начать, куда копать и как избежать ошибок в процессе сборки домашнего 3D-принтера. Возможно, кто-нибудь из читателей вдохновится на прикладные инженерные свершения.

Зачем нужен 3D-принтер? Сценарии использования

Впервые с идеей 3D-печати я столкнулся в далеких 90-х, когда смотрел сериал Star Trek. Помню, как меня впечатлил момент, когда герои культового сериала печатали необходимые им во время путешествия вещи прямо на борту своего звездолета. Печатали они все что угодно: от обуви до инструментов. Я думал, что было бы здорово когда-нибудь тоже иметь такую штуку. Тогда это все казалось чем-то невероятным. За окном — хмурые 90-е, а «нокиа» с монохромным экраном была вершиной прогресса, доступной лишь избранным.

Годы шли, все менялось. Примерно с 2010 в продаже начали появляться первые рабочие модели 3D-принтеров. Вчерашняя фантастика стала реальностью. Однако стоимость таких решений, мягко говоря, обескураживала. Но IT-индустрия не была бы собой без любознательного комьюнити, где происходит активный обмен знаниями и опытом и которому только дай покопаться в мозгах и потрохах новых железок и ПО. Так, чертежи и схемы принтеров стали все чаще всплывать в Сети. Сегодня самым содержательным и объемным ресурсом по теме сборки 3D-принтеров является RepRap — это огромная база знаний, которая содержит детальные гайды по созданию самых разных моделей этих машин.

Первый принтер я собрал около пяти лет назад. Моя личная мотивация собрать собственное устройство довольно прозаична и основана на нескольких факторах. Во-первых, появилась возможность попробовать реализовать старую мечту иметь собственное устройство, навеянную фантастическим сериалом. Второй фактор — иногда нужно было отремонтировать какие-то домашние вещи (например, детскую коляску, элементы автомобиля, бытовую технику и другие мелочи), а нужных деталей найти не удавалось. Ну и третий аспект применения — «околорабочий». На принтере я изготавливаю корпусы для различных IoT-устройств, которые собираю дома.

Ну и третий аспект применения — «околорабочий». На принтере я изготавливаю корпусы для различных IoT-устройств, которые собираю дома.

Согласитесь, лучше разместить свое устройство на основе Raspberry Pi или Arduino в эстетически приятном «кузове», который не стыдно поставить в квартире или взять в офис, чем организовывать компоненты, например, в пластиковом судочке для еды. И да, можно печатать детали для сборки других принтеров 🙂

Сценариев применения 3D-принтеров огромное множество. Думаю, каждый сможет найти что-то свое.

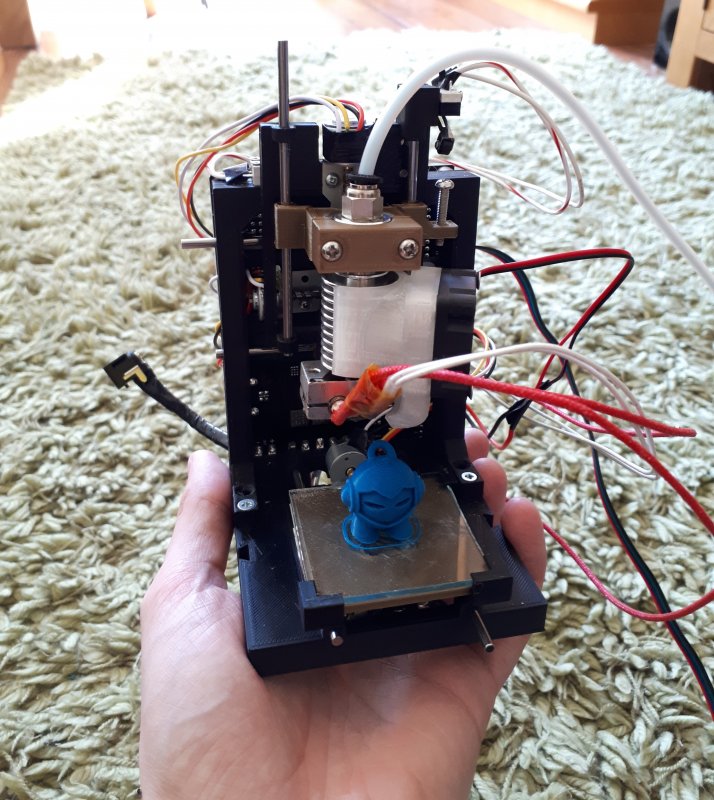

Сложная деталь с точки зрения чертежа, которую я печатал на своем принтере. Да, это просто фигурка, но она имеет множество мелких элементов

Готовое решение vs своя сборка

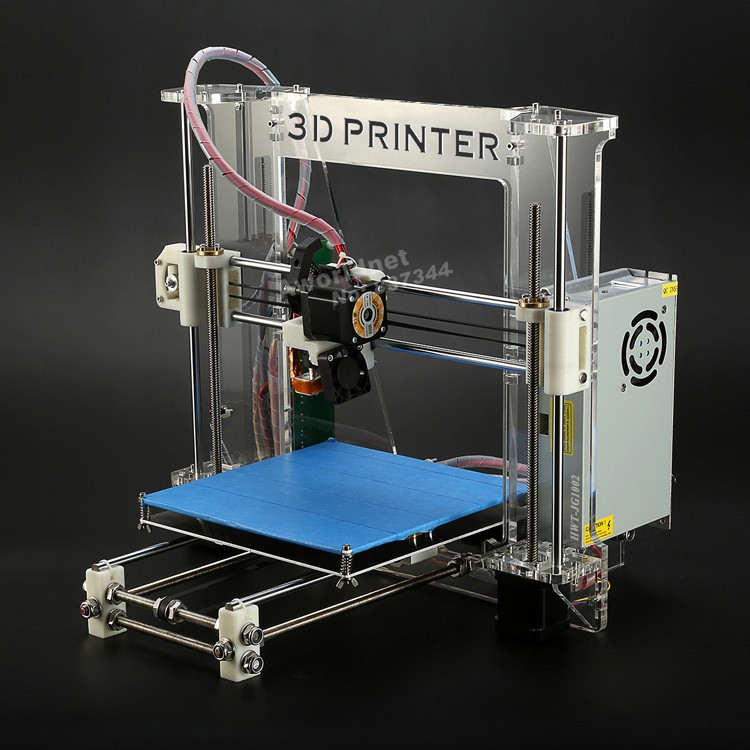

Когда технология обкатана, ее стоимость на рынке заметно снижается. То же произошло и в мире 3D-принтеров. Если раньше готовое решение стоило просто заоблачных денег, то сегодня обзавестись такой машиной — дело более гуманное для кошелька, но тем не менее не самое доступное для энтузиаста. На рынке присутствует ряд уже собранных и готовых к домашнему использованию решений, их ценовой диапазон колеблется от $500-700 (не самые лучшие варианты) и до бесконечности (адекватные решения стартуют с ценника около $1000). Да, есть варианты и за $150, но на них мы, по понятным, надеюсь, причинам, останавливаться не будем.

Если раньше готовое решение стоило просто заоблачных денег, то сегодня обзавестись такой машиной — дело более гуманное для кошелька, но тем не менее не самое доступное для энтузиаста. На рынке присутствует ряд уже собранных и готовых к домашнему использованию решений, их ценовой диапазон колеблется от $500-700 (не самые лучшие варианты) и до бесконечности (адекватные решения стартуют с ценника около $1000). Да, есть варианты и за $150, но на них мы, по понятным, надеюсь, причинам, останавливаться не будем.

Если коротко, рассматривать готовую сборку стоит в трех случаях:

- когда печатать вы планируете совсем не много и редко;

- когда точность печати играет критическую роль;

- вам нужно печатать формы для серийного изготовления деталей.

Очевидных плюсов у собственноручной сборки несколько. Первый и самый главный — стоимость. Покупка всех необходимых компонентов обойдется вам максимум в пару сотен долларов. Взамен вы получите полноценное решение для 3D-печати с приемлемым для бытовых нужд качеством производимых продуктов. Второе преимущество заключается в том, что, собирая принтер собственноручно, вы разберетесь с принципами его устройства и работы. Поверьте, эти знания пригодятся вам в процессе эксплуатации даже дорогого готового решения — любой 3D-принтер необходимо регулярно обслуживать, и делать это без понимания основ может оказаться затруднительным.

Второе преимущество заключается в том, что, собирая принтер собственноручно, вы разберетесь с принципами его устройства и работы. Поверьте, эти знания пригодятся вам в процессе эксплуатации даже дорогого готового решения — любой 3D-принтер необходимо регулярно обслуживать, и делать это без понимания основ может оказаться затруднительным.

Основной минус сборки — необходимость большого количества времени. На свою первую сборку я потратил около 150 часов.

Что нужно, чтобы собрать принтер самому

Самое главное здесь — наличие желания. Что касается каких-то особых навыков, то, по большому счету, чтобы собрать свой первый принтер, умение паять или писать код не критично. Конечно, понимание основ радиоэлектроники и базовые умения в области механики (то есть «прямые руки») существенно упростят задачу и сократят количество времени, которое нужно уделить сборке.

Также для старта нам понадобится обязательный набор деталей:

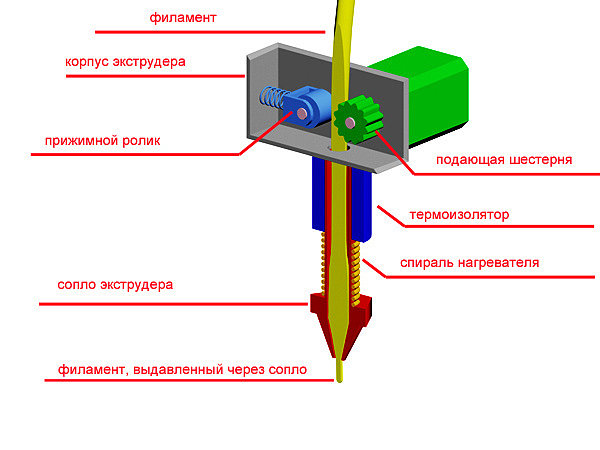

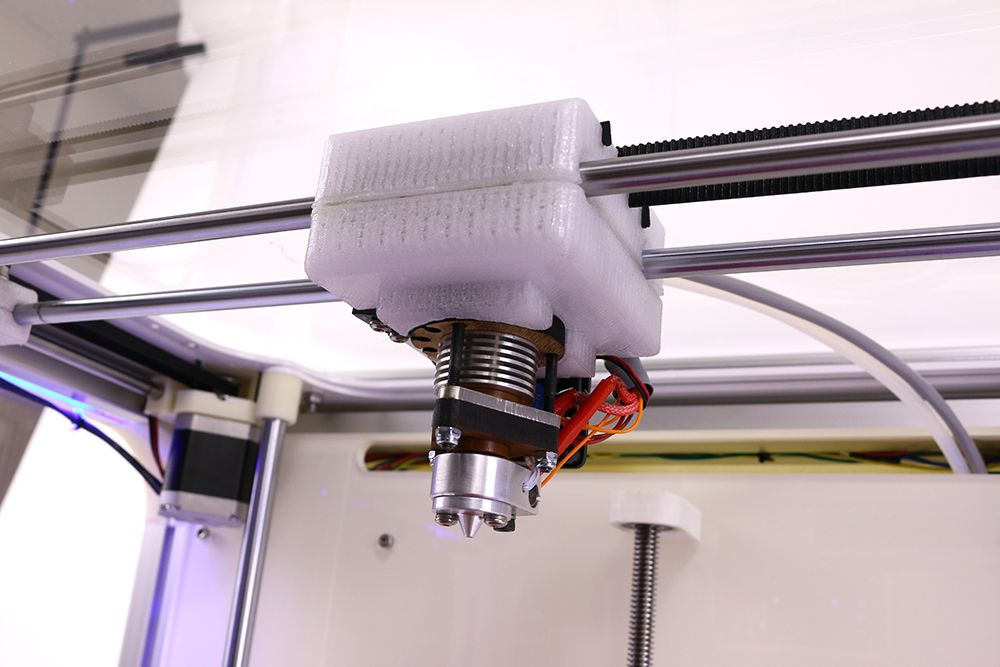

- Экструдер — элемент, который непосредственно отвечает за печать, печатная головка.

На рынке есть множество вариантов, но для бюджетной сборки я рекомендую модель MK8. Из минусов: не получится печатать пластиками, которые требуют высокой температуры, есть заметный перегрев во время интенсивной работы, который может вывести элемент из строя. Если бюджет позволяет, то можно посмотреть на MK10 — там все минусы учтены.

На рынке есть множество вариантов, но для бюджетной сборки я рекомендую модель MK8. Из минусов: не получится печатать пластиками, которые требуют высокой температуры, есть заметный перегрев во время интенсивной работы, который может вывести элемент из строя. Если бюджет позволяет, то можно посмотреть на MK10 — там все минусы учтены. - Процессорная плата. Хорошо подойдет знакомая многим Arduino Mega. Я не заметил минусов у этого решения, но можно потратить на пару долларов больше и приобрести что-то более мощное, с заделом на будущее.

- Плата управления. Я использую RAMPS 1.4, которая прекрасно работает в связке с Arduino Mega. Более дорогая, но более надежная плата — Shield, которая уже совмещает в себе процессорную плату и плату управления. В современных реалиях рекомендую обратить внимание именно на нее. В довесок к ней нужно приобрести минимум 5 микрошаговых контроллеров шаговых двигателей, например — А4988. И лучше иметь пару таких в запасе для замены.

- Стол с подогревом. Это часть, на которой будет находиться печатаемый элемент. Подогрев необходим из-за того, что большинство пластиков не будут держаться на холодной поверхности. Например, для печати PLA пластиком необходимая температура поверхности стола составляет 60-80°C, для ABS — 110-130°C, а для поликарбоната она будет еще выше

В выборе стола тоже есть два варианта — подешевле и подороже. Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия. - Шаговые двигатели. Для большинства моделей, включая i2 и i3, используются двигатели типового размера NEMA 17: два для оси Z и по одному для осей X и Y. Готовые экструдеры обычно идут со своим шаговым двигателем в комплекте. Двигатели лучше брать мощные с током в обмотке двигателя от 1А и более, чтобы мощности хватило для подъема экструдера и печати без пропуска шагов на высокой скорости.

- Базовый комплект пластиковых креплений.

- Ремень и шестеренки для его привода.

Примеры внешнего вида элементов: 1) экструдер MK8; 2) процессорная плата Arduino; 3) плата управления RAMPS; 4) контроллеры двигателей; 5) алюминиевый стол с подогревом; 6) шаговый двигатель NEMA 17; 7) набор пластиковых креплений; 8) шестерни привода; 9) ремень привода

Это перечень необходимых к покупке элементов. Хардкорные пользователи могут собирать некоторые из них собственноручно, но новичкам я настоятельно рекомендую приобрести уже готовые решения.

Да, еще будет нужна различная мелочевка (шпильки, подшипники, гайки, болты, шайбы…) для сборки корпуса. На практике оказалось, что использование стандартной шпильки м8 приводит к низкой точности печати на оси Z. Я бы порекомендовал сразу заменить ее на трапециевидную того же размера.

Трапециевидная шпилька м8 для оси Z, использование которой сэкономит вам кучу времени и нервов. Доступна для заказа на всех крупных онлайн-площадках

Доступна для заказа на всех крупных онлайн-площадках

Также необходимо приобрести адаптированные пластиковые детали для оси X, например, эти из комплекта модификации MendelMax.

Большинство деталей доступно в ближайшем строительном магазине. На RepRap можно найти полный список нужных мелочей со всеми размерами и схемами. Нужный вам комплект будет зависеть от выбора платформы (о платформах поговорим дальше).

Что сколько стоит

Прежде чем углубиться в некоторые аспекты сборки, давайте разберемся, во сколько же обойдется такое развлечение для вашего кошелька. Ниже — перечень необходимых к покупке деталей с усредненной ценой.

| Деталь | Количество, ед. | Средяя стоимость, USD |

| Экструдер МК8 | 1 | 17 |

| Экструдер МК10 | 1 | 45 |

| Стол с подогревом | 1 | 11 |

| Плата Arduino | 1 | 10 |

Плата RAMPS 1. 4 с драйверами 4 с драйверами | 1 | 10 |

| Двигатель NEMA 17 | 4 | 7 |

| END-стопы (концевики) | 3 | 1 |

| Набор пластиковых креплений | 1 | 30 |

| Приводной ремень G2 | 2 | 1 |

| Шестеренки для валов двигателей | 2 | 1 |

| Шпильки м8 | 2 | 10 |

| Шестеренки для валов двигателей | 2 | 1 |

| Катушка пластика для печати | 1 | 12 |

| Итого с МК8 | 135 | |

| Итого с МК10 | 163 |

В таблице представлены примерные цены основных компонентов. Также не забудьте о гайках, шайбах, подшипниках. Эти мелочи могут потянуть еще на $20-30.

Выбор платформы

Для сборки принтеров сообщество уже разработало ряд различных платформ — наиболее оптимальных конструкций корпуса и расположения основных элементов, поэтому изобретать велосипед вам не придется.

Ключевыми платформами для корпусов самосборных принтеров являются i2 и i3. Также существует множество их модификаций с различными улучшениями, но начинающим рассматривать следует именно эти две классические платформы, так как они не требуют особых навыков и тонкой настройки.

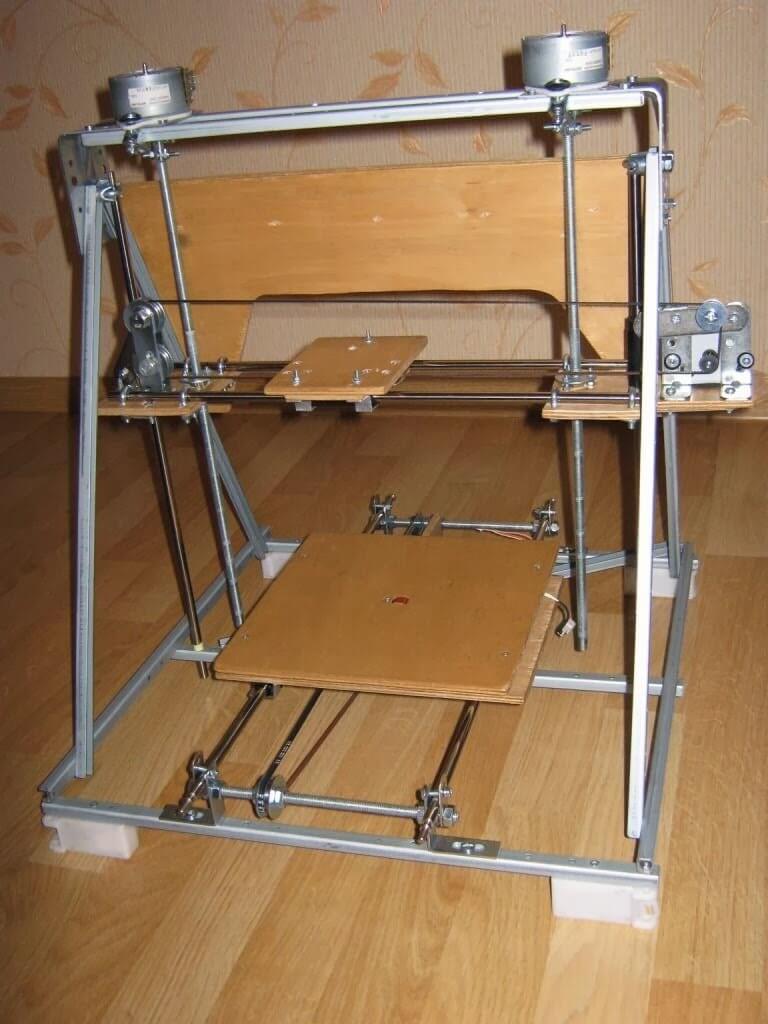

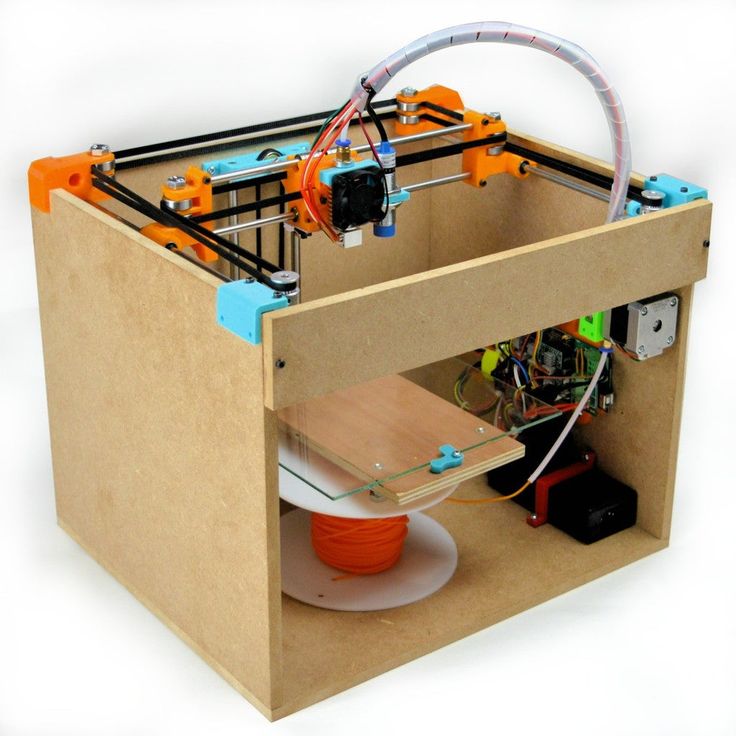

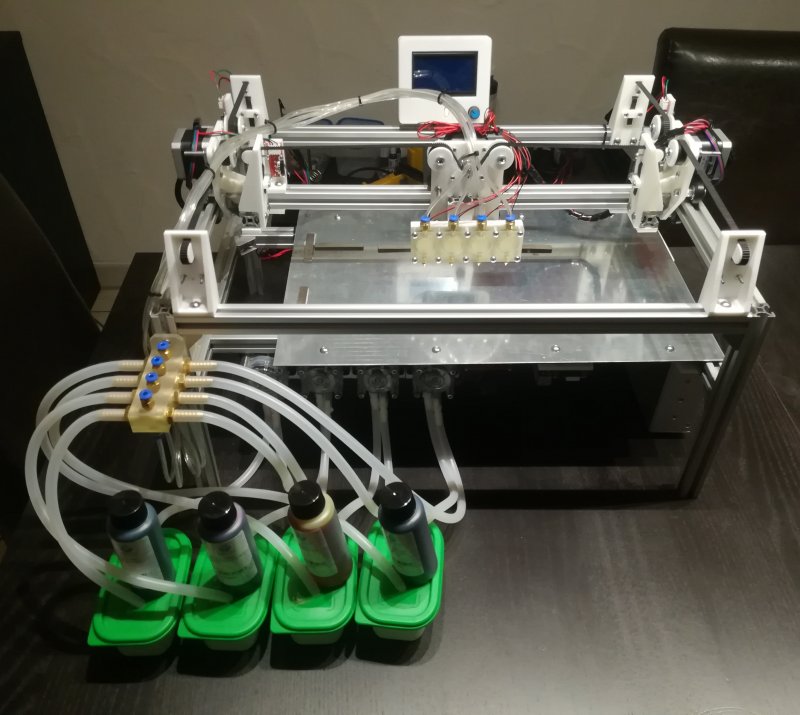

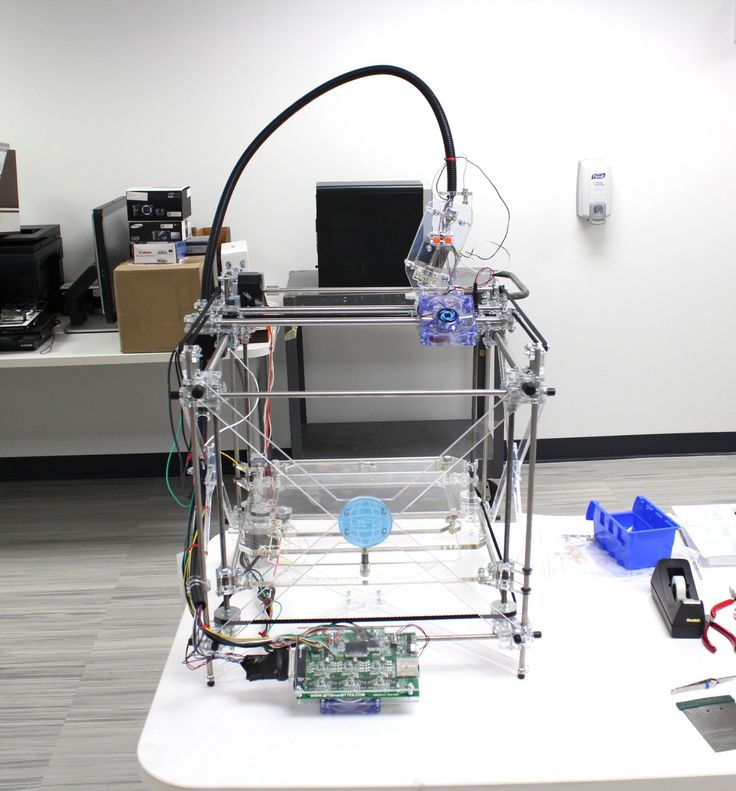

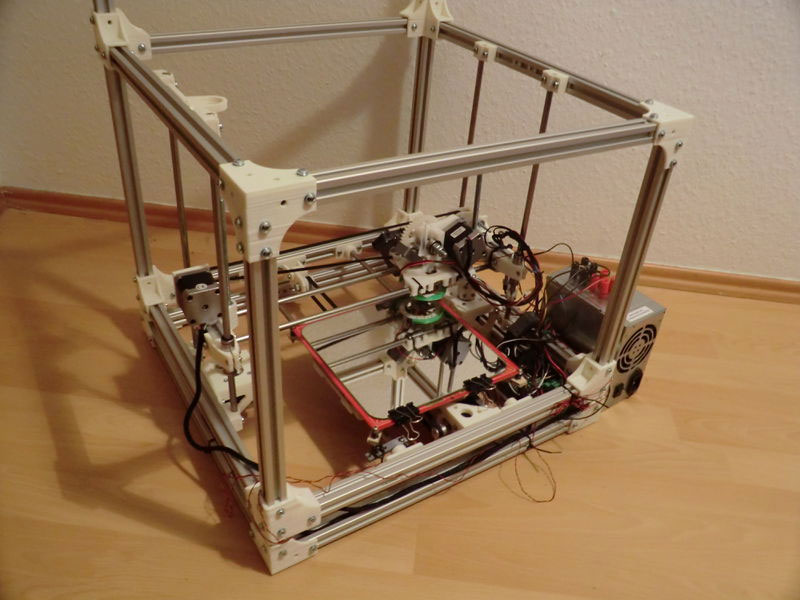

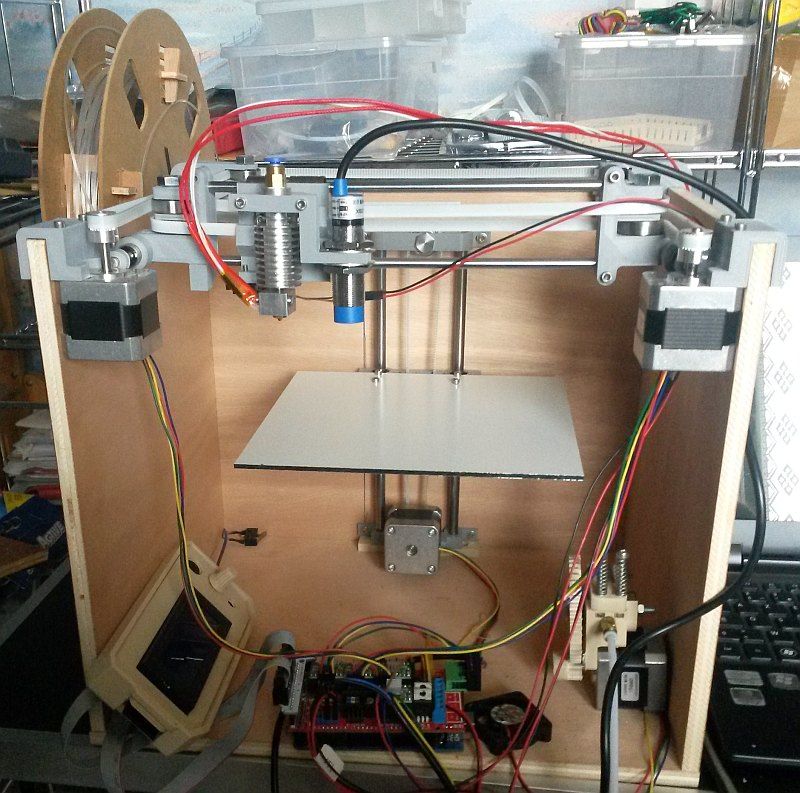

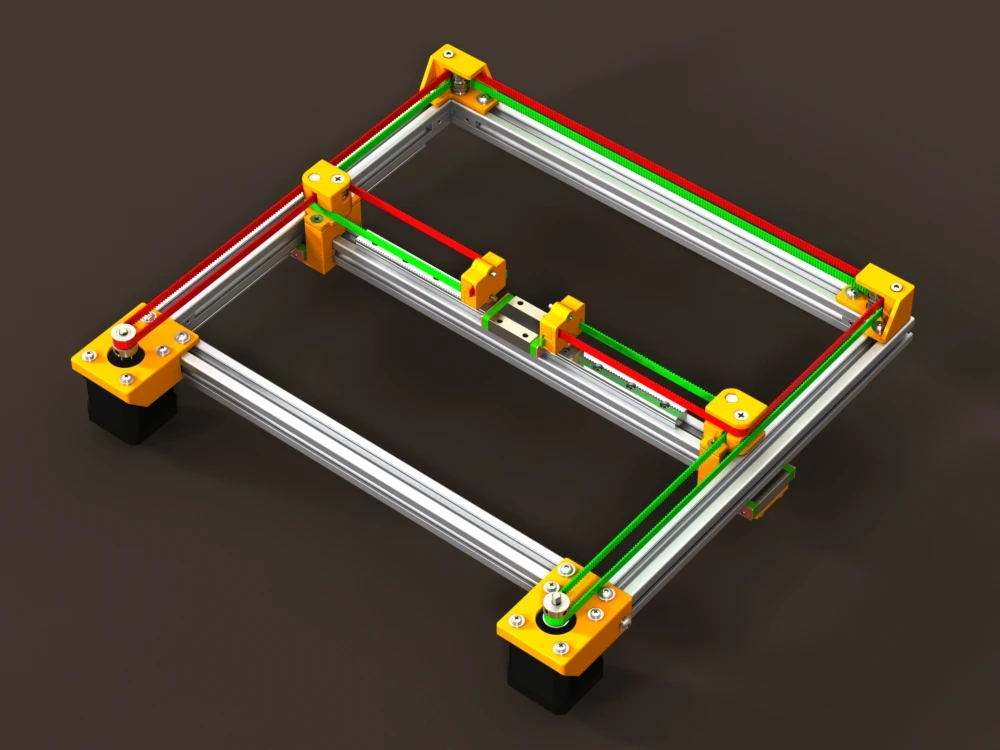

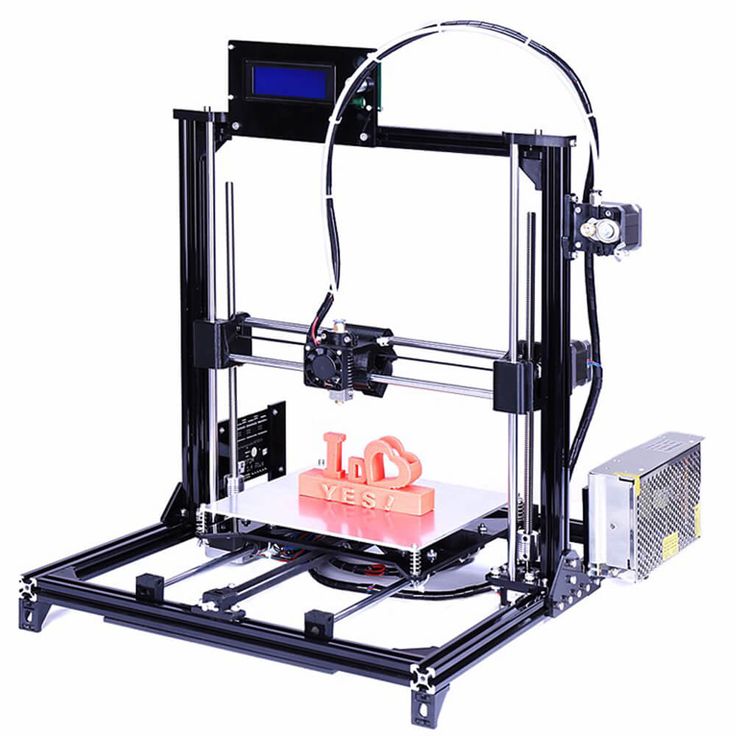

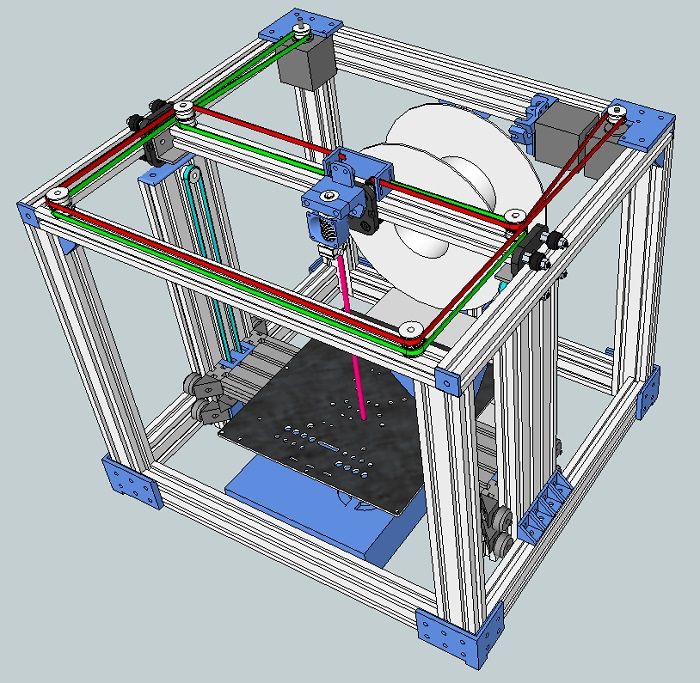

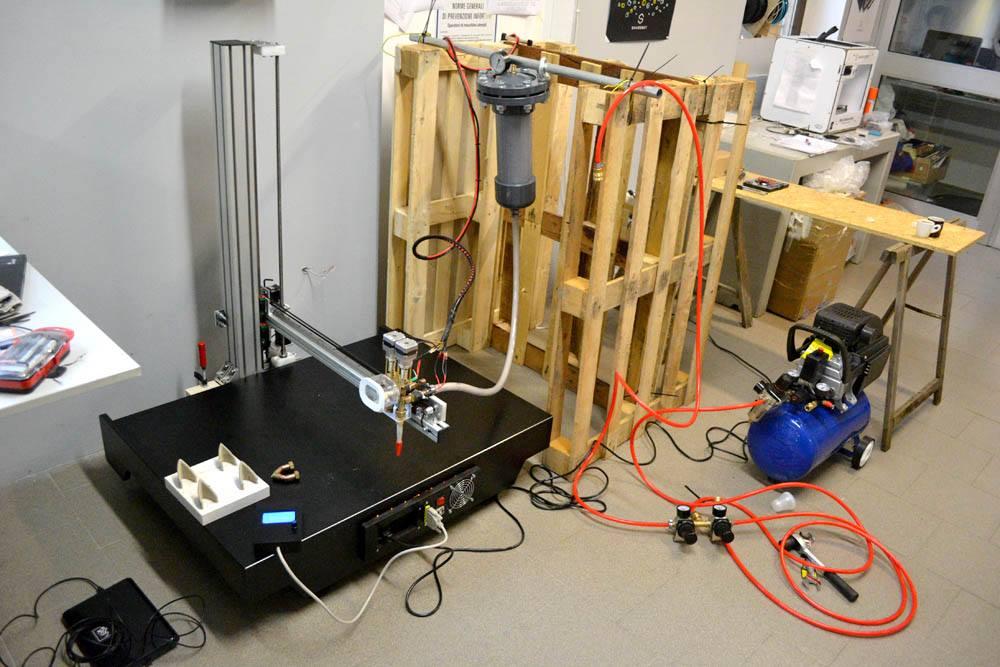

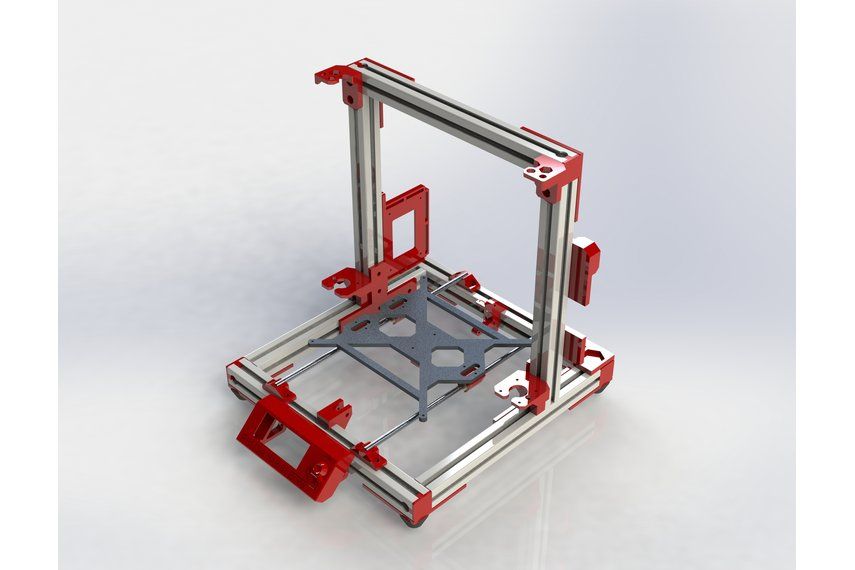

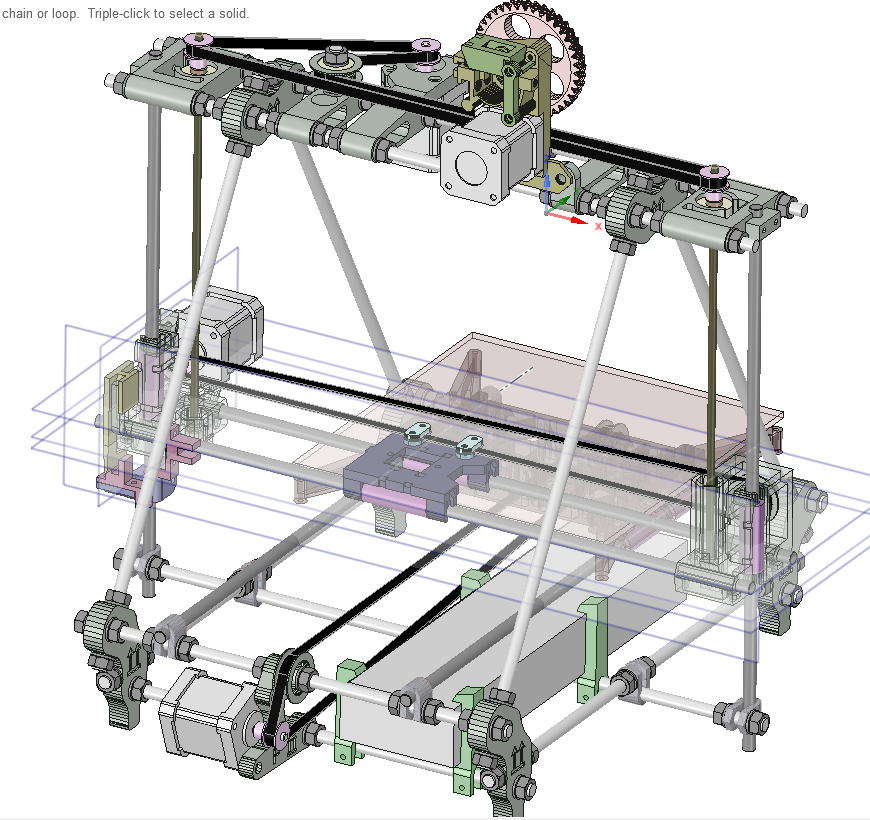

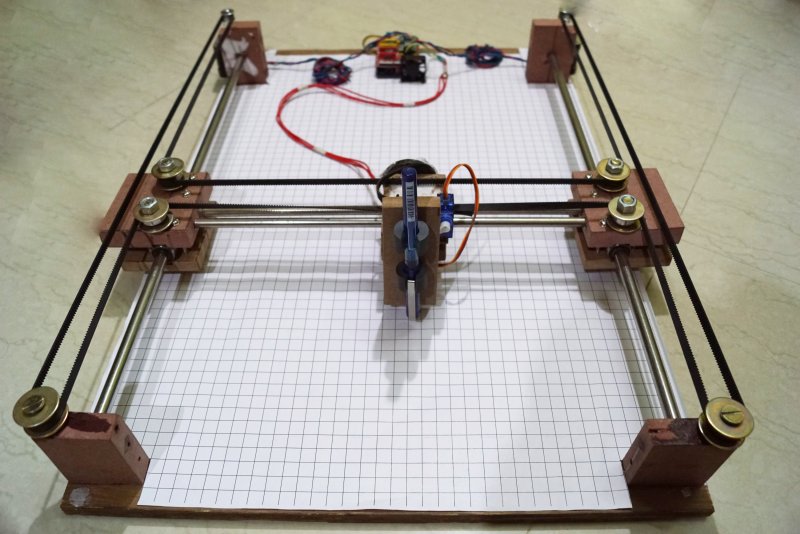

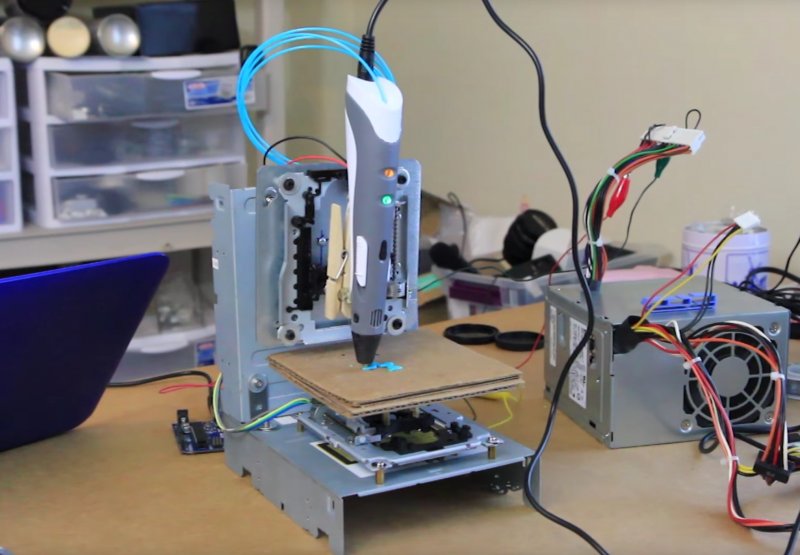

Собственно, иллюстрация платформ: 1) платформа i2; 2) платформа i3

Из плюсов i2: она обладает более надежной и устойчивой конструкцией, хотя немного сложнее в сборке; шире возможности для дальнейшей кастомизации.

Вариант i3 требует больше специальных пластиковых деталей, которые нужно докупать отдельно, и имеет низкую скорость печати. Однако более прост в сборке и обслуживании, имеет более эстетически приятный внешний вид. За простоту придется платить качеством печатаемых деталей — корпус имеет меньшую, чем i2, устойчивость, что может влиять на точность печати.

Лично я начинал свои опыты в сборке принтеров с платформы i2. О ней и пойдет речь дальше.

Этапы сборки, сложности и улучшения

В данном блоке я затрону только ключевые этапы сборки на примере платформы i2. Полные пошаговые инструкции можно найти здесь.

Полные пошаговые инструкции можно найти здесь.

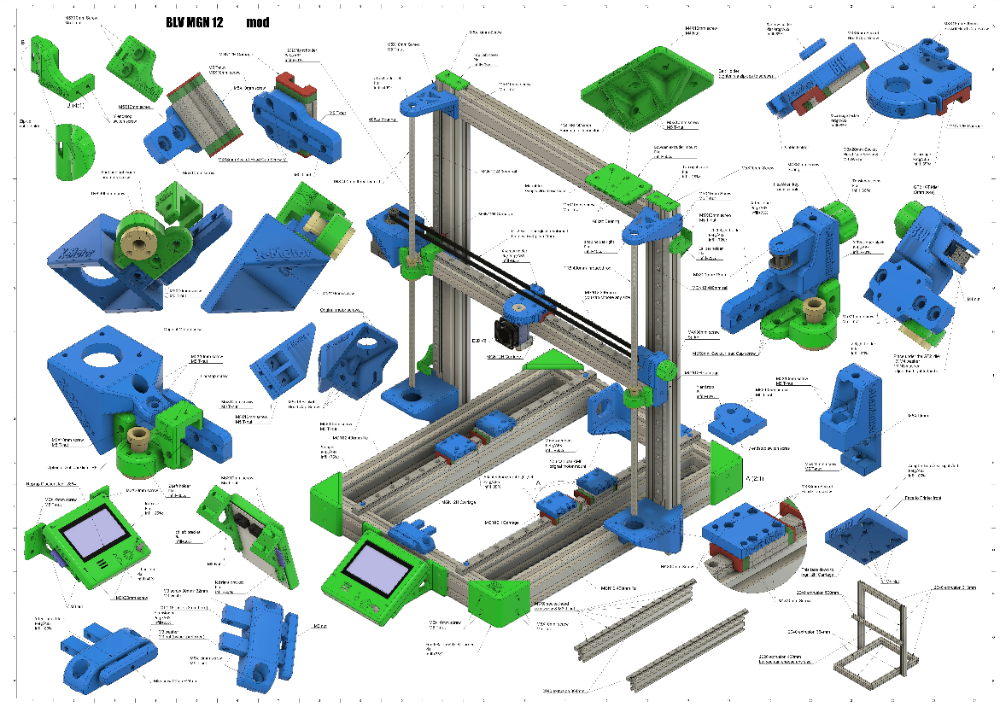

Общая схема всех основных компонентов выглядит примерно так. Чего-то особо сложного здесь нет:

Также я рекомендую добавить в вашу конструкцию дисплей. Да, без этого элемента можно легко обойтись, выполняя операции на ПК, но так работать с принтером будет гораздо удобнее.

Понимая, как будут связаны все компоненты, переходим к механической части, где у нас есть два основных элемента — рама и координатный станок.

Собираем раму

Детальная инструкция по сборке рамы доступна на RepRap. Из важных нюансов — вам потребуется набор пластиковых деталей (об этом я уже говорил выше, но лучше повторюсь), который вы можете либо приобрести отдельно, либо попросить напечатать товарищей, у которых уже есть 3D-принтер.

Каркас i2 является довольно устойчивым благодаря форме трапеции.

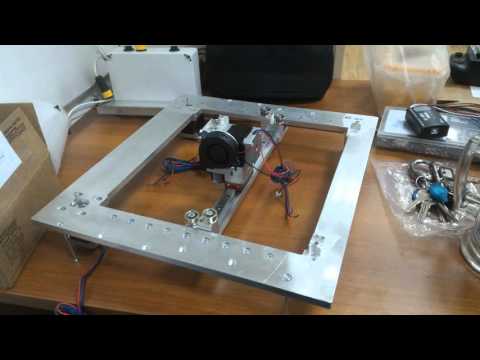

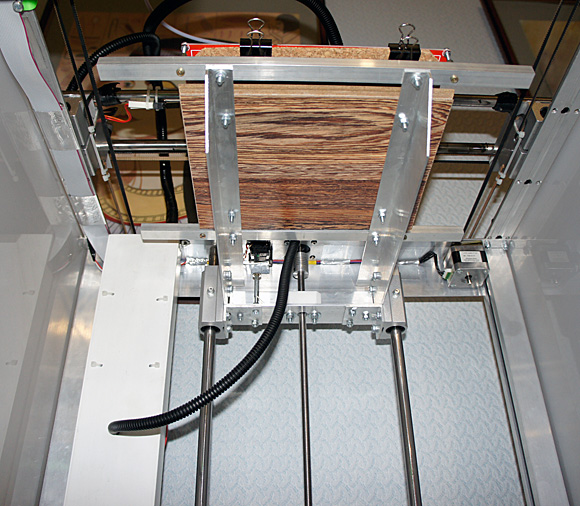

Вот так выглядит каркас с уже частично установленными деталями. Для большей жесткости я укрепил конструкцию листами фанеры

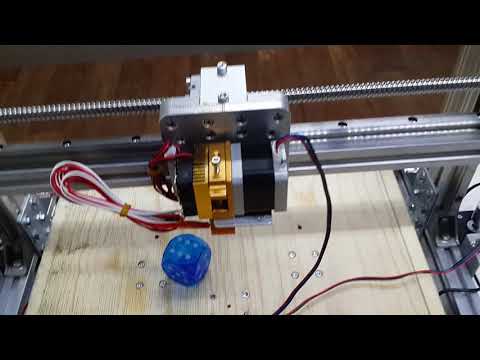

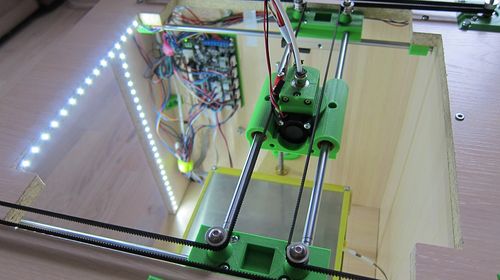

Координатный станок

На эту деталь крепится экструдер. За ее движение отвечают шаговые двигатели, отображенные на схеме выше. После установки необходима калибровка по всем основным осям.

За ее движение отвечают шаговые двигатели, отображенные на схеме выше. После установки необходима калибровка по всем основным осям.

Из важного — вам потребуется приобрести (или же самостоятельно изготовить) каретку для передвижения экструдера и крепление для приводного ремня. Приводной ремень я рекомендую GT2.

Каретка, напечатанная принтером с предыдущей картинки, после завершения его сборки. На деталь уже установлены подшипники LM8UU под направляющие и крепление для ремня (сверху)

Калибровка и настройка

Итак, мы произвели процесс сборки (как и говорил, у меня он занял 150 часов) — каркас собран, станок установлен. Теперь еще один важный шаг — калибровка этого самого станка и экструдера. Здесь тоже есть маленькие тонкости.

Настраиваем станок

Я рекомендую проводить калибровку станка при помощи электронного штангенциркуля. Не поскупитесь на его приобретение — вы сэкономите много времени и нервов в процессе.

На скрине ниже отображены правильные константы для прошивки Marlin, которые нужно подобрать, чтобы установить корректное количество шагов на единицу измерения. Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Константы для прошивки Marlin

Для качественной калибровки я рекомендую в замерах опираться на цифры побольше — брать не 1-1,5 см, а около 10. Так погрешность будет более заметной, и исправить ее станет проще.

Калибруем экструдер

Когда собран каркас, станок откалиброван, мы приступаем к настройке экструдера. Здесь тоже не все так просто. Основная задача данной операции — правильно отрегулировать подачу пластика.

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

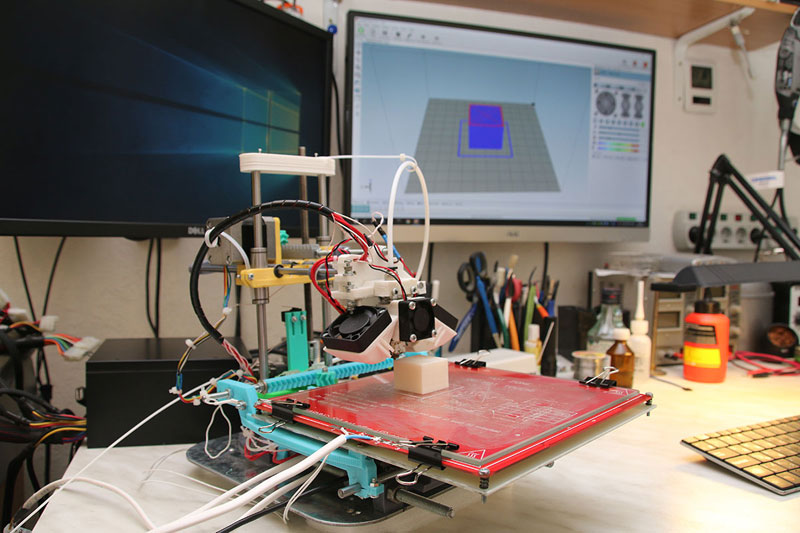

Приступаем к печати

Нам остается запустить какой-нибудь CAD или загрузить уже готовые .stl, которые описывают структуру печатаемого материала. Далее эту структуру необходимо преобразовать в набор команд, понятных нашему принтеру. Для этого я использую программу Slicer. Ее тоже нужно корректно настроить — указать температуру, размер сопла экструдера. После этого данные можно отправлять на принтер.

Для этого я использую программу Slicer. Ее тоже нужно корректно настроить — указать температуру, размер сопла экструдера. После этого данные можно отправлять на принтер.

Интерфейс Slicer

В качестве сырья для печати я рекомендую начать с обычного ABS-пластика — он довольно крепкий, изделия из него долговечны, а для работы с ним не требуется высоких температур. Для комфортной печати ABS-пластиком стол нужно разогреть до температуры 110-130 °С, а сопло экструдера — в пределах 230-260 °С.

Немного важных мелочей. Перед печатью откалибруйте станок по оси Z. Сопло экструдера должно находиться примерно в половине миллиметра от стола и ездить вдоль него без перекосов. Для такой калибровки лучше всего подойдет обычный лист бумаги формата А4, вставленный между соплом и поверхностью стола с подогревом. Если лист можно двигать с незначительным усилием, калибровка выполнена правильно.

Еще один момент, о котором не стоит забывать — обработка поверхности стола с подогревом. Обычно перед печатью поверхность стола покрывают чем-то, к чему хорошо пристает разогретый пластик. Для ABS-пластика это может быть, например, каптоновый скотч. Минусом скотча является необходимость его переклеивать через несколько циклов печати. Кроме этого, придется буквально отдирать от него приставшую деталь. Все это, поверьте, отнимает много времени. Поэтому, если есть возможность избежать этой возни, лучше ее избежать.

Обычно перед печатью поверхность стола покрывают чем-то, к чему хорошо пристает разогретый пластик. Для ABS-пластика это может быть, например, каптоновый скотч. Минусом скотча является необходимость его переклеивать через несколько циклов печати. Кроме этого, придется буквально отдирать от него приставшую деталь. Все это, поверьте, отнимает много времени. Поэтому, если есть возможность избежать этой возни, лучше ее избежать.

Альтернативный вариант, который я использую вместо скотча — нанесение нескольких слоев обычного светлого пива с последующим нагревом стола до 80-100 °С до полного высыхания поверхности и повторного нанесения 7-12 слоев. Наносить жидкость необходимо при помощи тряпочки, смоченной напитком. Из преимуществ такого решения: ABS-пластик самостоятельно отделяется от стола при остывании примерно до 50 °С и снимается без усилий, стол не придется отдраивать, а одной бутылки пива вам хватит на несколько месяцев (если использовать напиток только в технических целях :)).

После того как мы все собрали и настроили, можно приступать к печати. Если у вас есть ЖК-экран, то файл можно передать на печать при помощи обычной SD-карты.

Первые результаты могут иметь неровности и другие артефакты — не расстраивайтесь, это нормальный процесс «притирки» элементов принтера, который закончится спустя несколько циклов печати.

Рекомендации, которые смогут упростить жизнь (а иногда — сэкономить деньги)

Кроме небольших рекомендаций, приведенных в тексте выше, в этом разделе я дам еще краткий перечень советов, которые значительно упростят эксплуатацию 3D-принтера и жизнь его владельца.

- Не экспериментируйте с форсунками. Если вы планируете сразу печатать из материалов, которые требуют высоких температур, то лучше сразу возьмите экструдер МК10. На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер.

- Добавьте реле стартера для стола с подогревом. Усовершенствование системы питания этой важной для печати детали при помощи реле стартера поможет решить известную проблему RAMP 1.4 — перегрев транзисторов, управляющих питанием стола, который может привести к выходу платы из строя. Я сделал такой апгрейд после того, как пришлось выбросить несколько RAMPS 1.4.

- Выберите правильный диаметр пластика для печати. Рекомендую брать пластик диаметром 1,75 мм для MK8 и MK10. Если взять пластик, например, в 3 мм, то экструдеру просто не хватит сил, чтобы проталкивать его с приемлемой скоростью — печататься все будет значительно дольше, а качество упадет. Для MK8 идеально подходит ABS-пластик, MK10 сможет производить изделия из поликарбоната.

- Используйте только новые и точные направляющие по осям X и Y. Это влияет на качество печати. Сложно рассчитывать на хорошее качество при гнутых или деформированных направляющих по осям.

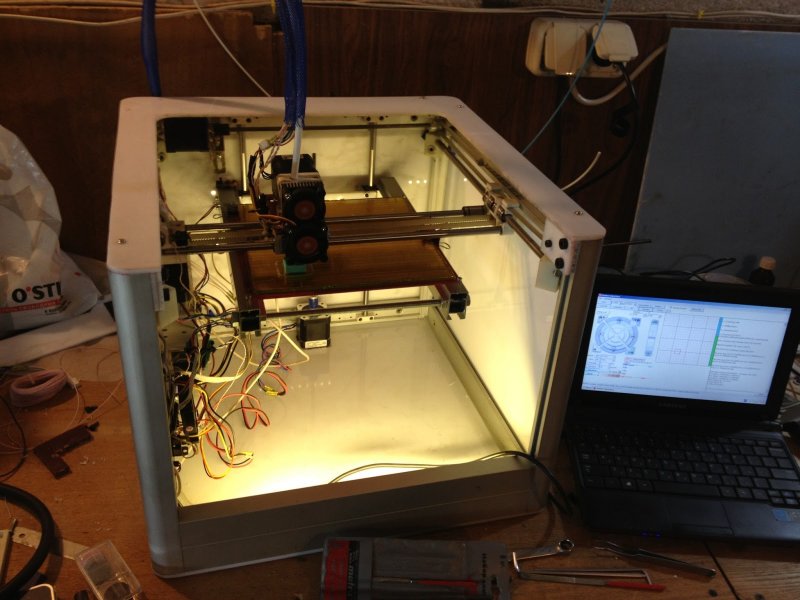

- Позаботьтесь об охлаждении. В ходе моих экспериментов с различными экструдерами лучшие результаты показал МК10 — он печатает довольно точно и быстро. Также МК10 может печатать пластики, требующие более высокой температуры печати, чем ABS, например поликарбонат. Хоть он и не так сильно подвержен перегреву, как его младший брат МК8, все же я рекомендую позаботиться о его охлаждении, добавив в вашу конструкцию кулер. Он должен быть постоянно включен, эту опцию можно настроить в Slicer. Также можно добавить кулеры для поддержания приемлемой температуры шаговых моторов, однако следите, чтобы их потоки воздуха не попадали на печатаемую деталь, так как это может привести к ее деформации из-за слишком быстрого охлаждения.

- Предусмотрите сохранение тепла. Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку.

Главное — перед этим подключить и настроить кулеры, о чем написано выше.

Главное — перед этим подключить и настроить кулеры, о чем написано выше. - Подумайте о термоизоляции стола. Стол с подогревом нагревается до больших температур. И если часть этого тепла уходит с толком, подогревая печатаемую деталь, то вторая часть (снизу) — просто уходит вниз. Чтобы сконцентрировать тепло от стола на детали, можно провести операцию по его термоизоляции. Для этого я просто креплю к его нижней части пробковый коврик для мыши при помощи канцелярских зажимов.

Выводы

Уверен, в процессе сборки вы столкнетесь с рядом трудностей, присущих именно вашему проекту. От этого не застрахуют ни этот текст, ни даже самые подробные гайды.

Как я и написал во вступительной части, изложенное не претендует на статус детального мануала по сборке. Описать все-все этапы и их тонкости практически невозможно в рамках одного такого текста. Прежде всего, это обзорный материал, который поможет вам подготовиться к процессу сборки (как мысленно, так и материально), понять, нужно ли лично вам заморачиваться самосбором — или же махнуть на все рукой и купить готовое решение.

Для меня сборка принтеров стала увлекательным хобби, которое помогает закрывать некоторые вопросы в домашних и рабочих делах, отвлечься от программирования и сделать что-то интересное своими руками. Для моих детей — развлечением и возможностью получить необычные и уникальные игрушки. Кстати, если у вас есть дети, которым возраст позволяет возиться с подобными штуками, такое занятие может стать хорошим подспорьем для входа в мир механики и технологий.

Для каждого векторы использования 3D-принтеров будут самыми разными и весьма индивидуальными. Но, если уж вы решитесь посвятить личное время такому увлечению, поверьте, обязательно найдете, что печатать 🙂

Буду рад ответить на комментарии, замечания и вопросы.

Что почитать/посмотреть

- что можно напечатать;

- форум по 3D-принтерам;

- сайт сообщества RepRap с описанием моделей и инструкциями по сборке;

- принтер, который печатает электронику.

Підписуйтеся на Telegram-канал «DOU #tech», щоб не пропустити нові технічні статті.

Теми:

DIY, embedded, tech

Кому и зачем в Украине нужен 3D-принтер?

Top sellers

-

Подшипник 604UU U604ZZ

U-образный подшипник U604ZZ 604UU 4*13*4

35,00 грн.

-

Термоковрик для 3D печати 200 х 200 мм

Термоковрик для 3D печати

150,00 грн.

-

Купить 3Д принтер epo3d+

Epo3d+ Украинский FDM 3D принтер на рельсах HIWIN.

Благодаря надежной…

Благодаря надежной…

35 000,00 грн.

-

ABS гранулы

ABS гранулы для экструзии

400,00 грн.

-

PLA

PLA экологический пластик от компании Plexiwire.

100% предоплата….

375,00 грн.

-

Купить ABS пластик (АБС)

ABS пластик от компании Plexiwire.

100% предоплата.

Бесплатная доставка…

220,00 грн.

-

Мини мротор-редуктор 12в 100 об/мин

мини електродвигатель с высоким крутящим моментом. Его размер…

150,00 грн.

-

Сопло для 3D-принтера 1.75 мм, для хотэндов E3D и MK8

Сопло для 3D-принтера 1.75 мм 0,2/0,3/0,4/0,5

35,00 грн.

-

Пластик PETG для 3D принтера

PETG пластик от компании Plexiwire.

100% предоплата.

Бесплатная…

360,00 грн.

-

SHF-20 опора вала

SHF-20 опора вала применяется для ЧПУ

60,00 грн.

-

A4988 драйвер шагового двигателя

35,00 грн.

-

Купить 3D принтер epo3d

Украинский 3D принтер epo3d построенный на базе современной кинематики.

..

..

18 000,00 грн.

All best sellers

Categories

Информация

Кому и зачем в Украине нужен 3D-принтер?

В Украине бытует миф, мол 3D-принтер можно использовать только в коммерческих целях, где-то в офисе или на фабрике. Также встречаются мнения что это «дорогая игрушка». Каково на самом деле предназначение устройства и кто им пользуется выясним ниже в небольшом обзоре…

Тут что называется – «От А до Я»:

- Бизнесмены,

- Дизайнеры,

- Строители,

- Пекари,

- Обычные пользователи.

Список бесконечен…

Зачем нужен?

Как вы уже поняли принтер трёхмерной печати подходит как для коммерческих целей, так и для повседневной жизни и других задач, а вот как чаще используется в Украине узнаем ниже:

- Дизайн.

В самых различных его проявлениях. Например, вот такой дизайн интерьера создали при помощи обычного 3Д-принтера:

В самых различных его проявлениях. Например, вот такой дизайн интерьера создали при помощи обычного 3Д-принтера:

- Печать корпусов для электроники. 3D-принтер также подходит изобретателям и продвинутым пользователям электронных устройств. Смастерили прибор своими руками или решили доработать устройство – напечатали для него новый корпус:

- Кастомизация. Создание уникальных вещей. К примеру, вот такие чехлы для телефонов были созданы с помощью трёхмерной печати:

- Коммерция (производство). Речь идёт о бизнесе, вне зависимости от специализации: как серийное, так и производство под заказ…

- В быту. Например можно напечатать вот такую игрушку ребёнку:

А можно развлечь гостей и устроить настоящее лазерное шоу прямо у вас дома:

Не говоря уже о печати простых бытовых вещей, таких как: черпак, чашка и т. д.

д.

- Строительство. Можно возвести и простой уютный домик у себя во дворе, как это сделал киевский бизнесмен Максим Гербут:

- Искусство. К примеру, в Киеве на Трухановом острове планируют поставить памятник Илье Муромцу, напечатанный на 3D-принтере:

Богатырь создан по образу известного украинского спортсмена – Василия Вирастюка.

- Косплей* и мейкерство**. Один из наших покупателей – Илья, приобрёл 3D-принтер epo3d+ для производства костюмов и вещей из фильмов. Первым его проектом стал шлем Железного человека:

*косплей – подражание известным персонажам,

**мейкерство – создание чего либо.

- Кулинария. Только представьте – харьковчанка Динара с помощью 3D-принтера создает удивительные торты, не только вкусные, но и красивые:

Приготовление одного такого торта занимает от трёх дней до целой недели.

Продолжать можно долго и много, выше перечислены лишь самые популярные направления в Украине. Суть одна – возможности 3D-принтера почти безграничны, всё зависит только от вашей фантазии и предпочтений.

p.s. на зарубежном сайте Thingiverse постоянно добавляются новые идеи и проекты для 3D-печати (информация на английском языке, но бесплатно).

Идём дальше…

Каким материалом печатают?

Материалы используют самые разные: пластик, металл, воск и т.д., – всё зависит от возможностей выбранной модели принтера и конкретного проекта.

К слову, заметной популярностью пользуется литье по выплавляемым моделям с помощью воска, в частности – высококачественным воском Wax3D.

Возможно в будущем мы опубликуем детальный обзор на тему материалов, поскольку это весьма обширное направление.

Вывод

Как видите в Украине, как и по всему миру – 3D-принтеры используют для самых разных задач.

Со своей стороны рекомендуем выбрать один из наших фирменных epo3d принтеров для запуска своего бизнеса или воплощения фантазий в полезные и красивые проекты.

На этом всё, до новых встреч!)

Набор для самостоятельного 3D-принтера Creality CR-10S с двойной осью Z, 300x300x400 мм — Kingly Pte Ltd

Датчик обнаружения биения нити : это новая функция, которая теперь чаще встречается в китайских 3D-принтерах. Вы запускаете напечатанный на 3D-принтере датчик между катушкой и хотэндом. Если нить заканчивается, механический датчик получает информацию и приостанавливает печать, чтобы вы могли возобновить ее позже. Это одно из основных улучшений 3D-принтера Creality CR-10S.

Внешняя плата управления : Как и в Creality CR-10, блок питания, RAMboard и элементы управления расположены в отдельном внешнем «блоке». Держатель катушки установлен сверху. Подогреваемая кровать теперь также использует полевой МОП-транзистор для обеспечения электробезопасности.

Улучшенная ось Z : Creality CR-10S теперь предлагает второй стержень для оси Z, что снижает колебание и обеспечивает более надежное качество сборки.

Функция автоматического возобновления: В случае сбоя питания Creality CR-10S запоминает, где оно было остановлено, и возобновляет печать при повторном запуске.

Кровать с подогревом: Creality CR-10s имеет подставку с подогревом, которая позволяет вам работать и экспериментировать с большим количеством материалов.

Подключения: Что касается подключения, Creality CR-10s предлагает только слот для карты Micro-SD, но не имеет USB для подключения к компьютеру.

Съемная стеклянная платформа : Эту платформу можно легко снять, чтобы снять отпечаток с платформы. Кроме того, Creality добавляет катушку с каптоновой лентой, если вы не хотите печатать прямо на кровати.

Улучшенное качество сборки : По сравнению с Creality CR-10 качество деталей в Creality CR-10S было улучшено. Вместо компонентов, напечатанных на 3D-принтере, в раме используются детали, отлитые под давлением, и алюминиевые стержни. Остальные механические части идентичны Creality CR-10 и Creality CR-10 Mini.

Технология моделирования: FFF FDM (моделирование методом наплавления)

Размер печати: 300 мм x 300 мм x 400 мм

Размер машины: 615 мм x 600 мм x 490 мм PLA / ABS / TPU / Медь / Дерево / Углеродное волокно / Градиент

Максимальная температура нагреваемого слоя: 90 °C

Вход: 100–220 В переменного тока, 50–60 Гц

Выход: 24 В постоянного тока, 480 Вт

Разрешение слоя: 100–300 микрон

Диаметр сопла : 0,4 мм

Точность: ±0,1 мм

Формат файла: STL,OBJ,G-Code

Возобновление печати после отключения питания: Да

Необязательно для надстройки Raspberry Pi 3b+ с модулем камеры и Octoprint для удаленной печати.

Нити для 3D-печати можно найти здесь

3D-принтер Anycubic Kobra FDM с автоматическим выравниванием (220 x 220 x 250 мм [LWH])

580,00 $

Anycubic Kobra MAX 3D-принтер FDM с автоматическим выравниванием (400x400x450 мм [ДШ])

$998,00

Продажа

Anycubic Kobra Neo 3D-принтер FDM с автоматическим выравниванием (220 x 220 x 250 мм [LWH])

469,00 $

506,52 $

Продажа

Распроданный

Стартовый комплект Anycubic MSLA 4K Mono

1 332,00 $

1 449,00 $

Журнал сборки 3D-принтера — Сборка по оси Z — Умные творения

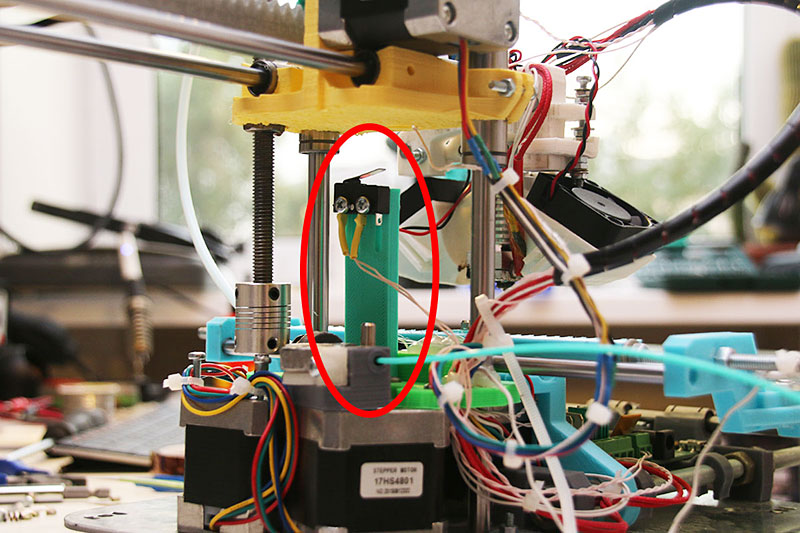

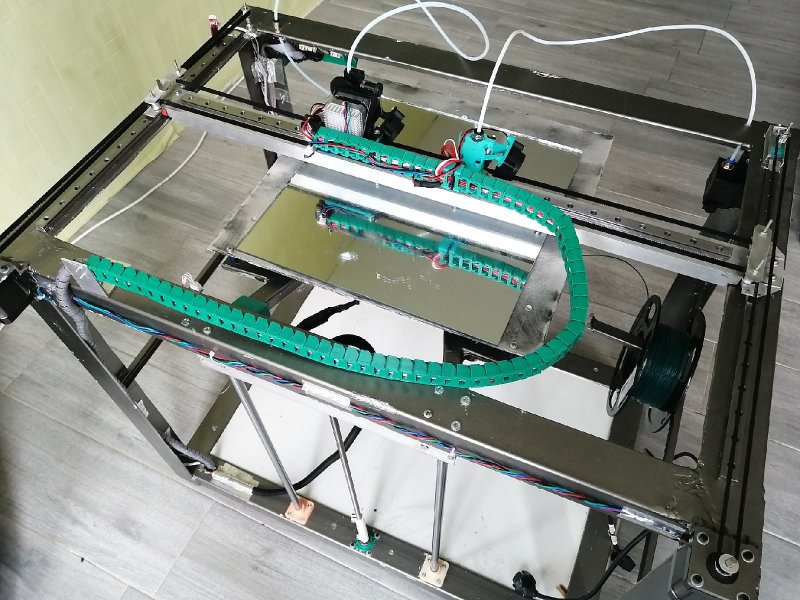

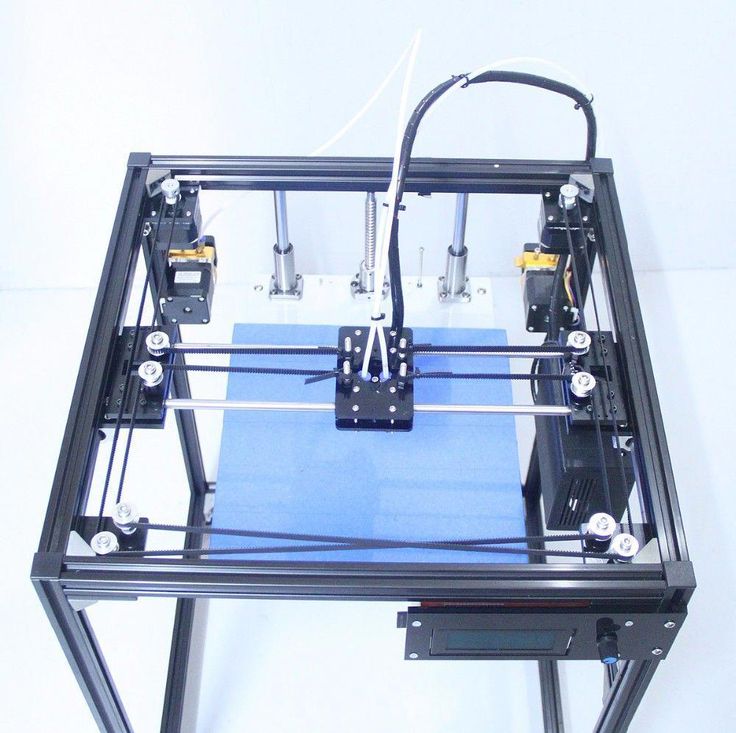

После сборки рамы я добился дальнейшего прогресса в работе с новым 3D-принтером. Я установил каретку Z принтера, а также установил и выровнял все остальные компоненты, облегчающие движение по оси Z, такие как линейные направляющие и ходовые винты.

Я установил каретку Z принтера, а также установил и выровнял все остальные компоненты, облегчающие движение по оси Z, такие как линейные направляющие и ходовые винты.

Как и ожидалось, выравнивание линейных направляющих и ходовых винтов потребовало много работы. Мне потребовалось несколько попыток, чтобы понять, как правильно выровнять эти компоненты.

Неправильная установка компонентов оси Z может привести к тому, что каретка Z будет двигаться со скрежетом и скрипом или даже застрять и вообще не двигаться.

В этой статье я покажу, как я устанавливал детали оси Z, поделюсь методами, которые сработали и не сработали, и поделюсь остальным прогрессом на новом 3D-принтере.

Некоторый прогресс в компонентах движения по оси Z.

Как (не) устанавливать компоненты оси Z в 3D-принтер

Первый метод

В моей первой попытке установить компоненты оси Z я попробовал следующий подход:

- Установка ходовых винтов и линейных направляющих в раму 3D-принтера, но еще не затягивая их.

- Полная сборка каретки Z вне 3D-принтера.

- Установка Z-каретки путем ее соединения с линейными рельсовыми тележками и продевания ходовых винтов через ходовые гайки на тележке.

- Регулировка положения и углов ходовых винтов и линейных направляющих для обеспечения их параллельности.

Это вообще не сработало. В итоге я получил каретку Z, у которой было много проблем с перемещением из-за смещения и заедания.

Невозможно правильно выровнять ходовые винты и линейные направляющие. С двумя линейными рельсами и тремя ходовыми винтами всегда было что-то, что нельзя было установить идеально параллельно, потому что каретка Z ограничивала это и мешала установить в идеальном месте.

Были времена, когда я думал, что у меня все параллельно, только для того, чтобы обнаружить, что, когда я перемещал каретку Z до упора вверх или вниз, что-то все еще зависало.

Второй (успешный) метод

После этого неудачного подхода я понял, что сначала нужно убедиться, что линейные рельсы и ходовые винты параллельны, поэтому я попробовал другой метод:

- Размещение и закрепление линейных рельсов и ходовые винты параллельно алюминиевому профилем рамы.

- Сборка каретки Z по частям на месте в 3D-принтере.

Этот метод отлично сработал, и каретка Z достигла точки, в которой она могла перемещаться по всему диапазону без заеданий.

Поскольку рамка используется в качестве точки отсчета для параллельного расположения объектов, крайне важно, чтобы она была идеально прямоугольной и правильной формы. Если вы начнете со смещенного алюминиевого профиля рамы, у вас будет очень мало шансов на успех.

Различие между способами

Основное различие между двумя способами заключается в следующем:

В первом способе при креплении линейных направляющих и ходовых винтов их положение ограничивается ходовыми гайками на каретке. Если каретка (и ходовые гайки) немного смещены от оптимального положения, может оказаться невозможным установить крепления ходового винта в нужном месте. Миллиметровое смещение или даже меньше может быть разницей между смещением и заеданием и плавным ходом по всей оси Z.

Во втором методе точные размеры каретки (и, следовательно, положение ходовых гаек) просто адаптируются к положению линейных направляющих и ходовых винтов. Поскольку линейные направляющие и ходовые винты уже параллельны, каретка гарантированно может плавно перемещаться вверх и вниз.

Поскольку линейные направляющие и ходовые винты уже параллельны, каретка гарантированно может плавно перемещаться вверх и вниз.

Ниже на странице я добавил несколько пошаговых изображений, чтобы проиллюстрировать это.

Резюме

Основная идея, которую я хочу донести, заключается в том, что когда вы строите ось Z вашего 3D-принтера, порядок операций имеет решающее значение. Выравнивание линейных направляющих и ходовых винтов, а затем сборка каретки дает лучший результат, чем наоборот. Итого:

- Убедитесь, что рамка квадратная и правильная.

- Установите и закрепите линейные направляющие и ходовые винты.

- Соберите компоненты каретки Z на месте в 3D-принтере.

Собрать раму для принтера, в основном, из деталей, вырезанных лазером, было бы намного проще. Детали, вырезанные лазером, находятся именно там, где они должны быть, и меньше проблем с выравниванием, о которых нужно беспокоиться.

Однако при сборке рамы 3D-принтера в основном из алюминиевого профиля я думаю, что это правильный путь с точки зрения сборки по оси Z.

Примерное руководство по выравниванию линейных направляющих оси Z, ходовых винтов и установке Z-каретки

Я добавил фотографии выравнивания линейных направляющих и ходовых винтов и сборки Z-каретки ниже.

Некоторые из шагов могут быть немного специфичными для 3D-принтера, который я собираю, но я надеюсь, что вы все же найдете в нем какое-то применение. Думаю, общий подход можно применить и к другим 3D-принтерам.

После завершения этапа прототипирования я переделаю принтер с 3D-печатными деталями из более термостойкого пластика. Когда я это сделаю, я также буду использовать это руководство, чтобы убедиться, что я делаю все в правильном порядке.

Имейте в виду, что это ни в коем случае не полное руководство, так как пропущено несколько второстепенных шагов.

Установите линейные направляющие, прикрутив их к алюминиевому профиле. Я использовал приспособление, напечатанное на 3D-принтере, для выравнивания линейных направляющих при их установке, чтобы они оказались идеально центрированными и параллельными алюминиевому профилем.

Рекомендуется:

Как повысить производительность дешевых линейных направляющих

Установите одну сторону каретки Z, а также соответствующий ходовой винт + крепление ходового винта. Пока не затягивайте крепление ходового винта к раме. Ходовой винт должен иметь некоторую подвижность в плоскости XY. Перед тем, как затянуть крепление ходового винта (внизу), ходовой винт должен быть расположен параллельно выступу рамы. Для этого я сделал следующее:

- Опустите крепление подшипника ходового винта на каретку.

- Поднимите крепление подшипника ходового винта прямо над верхним концом ходового винта.

- Отрегулируйте положение опоры ходового винта внизу так, чтобы верхний конец ходового винта точно совпадал с подшипником в опоре подшипника.

Цель состоит в том, чтобы найти положение крепления ходового винта, при котором вся длина ходового винта совпадает с положением (XY) отверстия в подшипнике ходового винта. Это положение, в котором ходовой винт параллелен вертикальному выступу рамы.

Это положение, в котором ходовой винт параллелен вертикальному выступу рамы.

После того, как я нашел это положение, я прикрепил крепление ходового винта и крепление подшипника ходового винта к раме.

Повторите предыдущие шаги для другой стороны каретки Z. Вставьте алюминиевый профиль в заднюю часть каретки и соответствующие компоненты ходового винта. Убедитесь, что алюминиевые профили каретки Z расположены перпендикулярно друг другу.

GemRed 82305 Цифровой угломер-угломер (нержавеющая сталь,…

Проверить цену

Скрепите выступы каретки Z болтами. Переместите крепление заднего ходового винта вдоль оси X, пока задний ходовой винт не станет перпендикулярным каретке Z. Этот шаг требует, чтобы плоскость XY каретки Z была параллельна плоскости XY 3D-принтера. Прикрутите крепление заднего ходового винта на место. Закрепите болты, которыми каретка Z крепится к блокам каретки линейного рельса. Поднимите каретку Z и ходовые винты над креплениями ходового винта и вставьте что-нибудь плоское под один из ходовых винтов, чтобы все оставалось на месте. Слегка опустите каретку и ходовые винты и установите верхние шкивы и ремни системы перемещения. Пока не затягивайте установочные винты шкива. Установите нижние шкивы и зубчатый ремень и опустите каретку и ходовые винты обратно вниз. Полностью натяните нижний ремень ГРМ, сдвинув рычаги промежуточного шкива вдоль выступа и зафиксировав их на месте. Натяните ремень ГРМ шагового двигателя, проделав то же самое с креплением шагового двигателя. При необходимости отрегулируйте отдельные ходовые винты, чтобы каретка Z была выровнена. После этого можно затянуть все установочные винты шкива. Установите оставшийся алюминиевый профиль (штамп, который используется для установки нагреваемой платформы) в каретку Z. Полностью поднимите каретку и закрепите опору заднего подшипника ходового винта.

Поднимите каретку Z и ходовые винты над креплениями ходового винта и вставьте что-нибудь плоское под один из ходовых винтов, чтобы все оставалось на месте. Слегка опустите каретку и ходовые винты и установите верхние шкивы и ремни системы перемещения. Пока не затягивайте установочные винты шкива. Установите нижние шкивы и зубчатый ремень и опустите каретку и ходовые винты обратно вниз. Полностью натяните нижний ремень ГРМ, сдвинув рычаги промежуточного шкива вдоль выступа и зафиксировав их на месте. Натяните ремень ГРМ шагового двигателя, проделав то же самое с креплением шагового двигателя. При необходимости отрегулируйте отдельные ходовые винты, чтобы каретка Z была выровнена. После этого можно затянуть все установочные винты шкива. Установите оставшийся алюминиевый профиль (штамп, который используется для установки нагреваемой платформы) в каретку Z. Полностью поднимите каретку и закрепите опору заднего подшипника ходового винта.

Дальнейшее развитие 3D-принтера

Тест движения

Теперь, когда все компоненты оси Z выровнены, каретка Z движется очень плавно. Особенно с драйверами TMC2660 с микрошагом 1/256 на Duet Wifi.

На видео слышен легкий стук из-за того, что один из ходовых винтов двигается в одном из верхних подшипников 608. Подшипники, которые я использую для прототипирования, дешевы и имеют большие допуски. Подшипники 608 в окончательной сборке будут иметь достаточно узкие допуски, чтобы в них не гремел ходовой винт.

Рычаги натяжения ремня

Мне пришлось усилить два рычага натяжения ремня, которые натягивают длинный ремень оси Z. Ремень натянулся сильнее, чем я ожидал. Натяжение ремня привело к тому, что рычаги поднялись вверх, не выровнявшись.

Утолщение рычагов и добавление дополнительных точек крепления решили проблему.

Один из старых рычагов натяжения ремня (слева) рядом с одним из новых (справа).

Я также отказался от использования натяжных шкивов со встроенными подшипниками.

Всего комментариев: 0