Чпу резка алюминия: Обработка алюминия на фрезерном ЧПУ-станке по самой выгодной цене в Москве!

Содержание

10 полезных советов по резке алюминия на станках с ЧПУ

Демонстрация и консультация

Оплата любым способом

Доставка по всей территории РФ

Гарантия и сервисное обслуживание

10 полезных советов по резке алюминия на станках с ЧПУ

Чаще всего в интернете можно встретить статьи о работе на станках с ЧПУ по дереву или пластику, тем не менее хорошему станку по зубам и алюминий. Главное знать, как правильно с ним работать.

Есть несколько принципиально важных отличий в работе по алюминию от работ по дереву или пластмассам, о которых необходимо помнить. Во-первых, пределы оптимального режима резки у алюминия гораздо у?же. При выходе за пределы оптимального режима фрезы начинают изнашиваться гораздо быстрее, а поверхность оставляет желать лучшего. Также надо иметь в виду, что алюминий и его сплавы так и норовят забить наглухо канавки вашего режущего инструмента. Когда стружка полностью забьёт вашу фрезу, она перестанет резать металл, а при подаче инструмент просто будет давить на заготовку, что приведёт к его поломке. Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

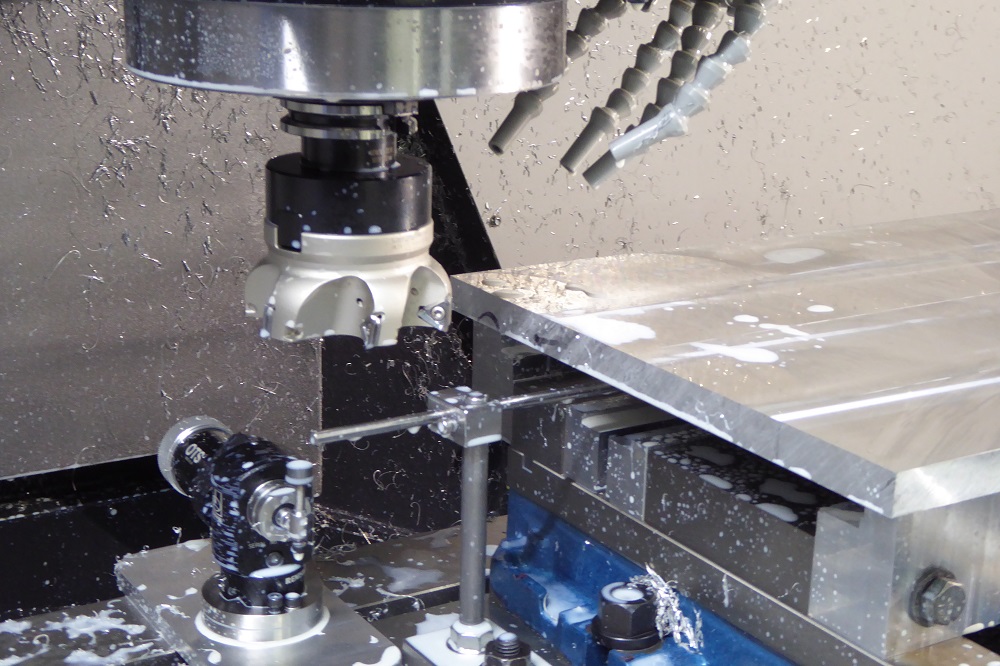

Фрезерование алюминия

1. Не торопиться.

Несмотря на то, что станок с ЧПУ может обрабатывать различные металлы, это не самый подходящий инструмент для производства крупногабаритных изделий, например, больших запчастей для автомобиля. Для качественной резки нужно работать не спеша, просто разрешив машине выполнять своё дело – а в таком случае деталь большого размера будет обрабатываться неоправданно долго. Вообще обработка металла является весьма серьёзной нагрузкой для станка, поэтому необходимо правильно рассчитывать скорость и глубину резания, величину подачи — согласно характеристикам вашего станка.

2. Использовать калькулятор для расчёта скорости подачи шпинделя.

Возьмите на вооружение калькулятор скорости резания и подачи для оптимизации настроек. Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

— Установка нижнего предела минимально возможных оборотов в минуту. Толку от калькулятора, если он продолжает предлагать вам заниженные обороты чем позволяет ваш станок?

— Поддерживать как можно больше типов режущего инструмента: цилиндрические фрезы, торцевые, червячные, концевые, конические, и многие другие;

— Учитывать прочность материала на изгиб;

— Выводить предупреждения о скорости износа. При работе на низких оборотах и повышенной температуре она значительно возрастает.

— Учитывать утончение стружки: когда вы делаете небольшие надрезы, шириной менее половины диаметра вашего инструмента, это также приводит к повышению износа инструмента.

— Возможность по мере необходимости рассчитать сразу несколько режимов работы станка по мощности.

После расчёта режима работы, у вас скорее всего всё же возникнет проблема несоответствия рекомендуемого числа оборотов, так как обычно калькуляторы выдают очень низкие значения. Минимальная скорость большинства станков ограничена, и она зачастую гораздо выше необходимой для резки алюминия, но тем не менее есть способы решить эту проблему иными путями. Следующая пара советов покажет возможные пути решения этой проблемы.

3. Использование фрез с износостойким покрытием.

Хорошим вариантом будет использовать фрезы, которые изначально рассчитаны на работу по металлам на высоких скоростях. Обычно это инструмент из твердосплавных материалов. Обычные фрезы из быстрорежущей стали, а также кобальтовые могут оказаться всё же слишком медленными, поэтому следует поискать инструмент с износостойким покрытием типа CC AluSpeed® (TiB2 — диборид титана). У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

4. Работайте фрезами меньшего диаметра

Еще один способ увеличить число оборотов в минуту – работать фрезой малого диаметра. Старайтесь работать фрезами диаметром менее 6 мм. Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

5. Уделяйте внимание своевременной очистке рабочей области от стружки

Уделите особенное внимание удалению стружки. Наличие стружки в обрабатываемых отверстиях и пазах – верный путь к поломке инструмента. И здесь не стоит сильно надеяться, что встроенная система удаления стружки достаточно хороша, и повышенное внимание не нужно.

6. Следите за глубиной резания – глубокие отверстия очистить тяжелее

Сложность извлечения стружки увеличивается с глубиной резания, поэтому лучше сделайте больше проходов, освобождая больше пространства и работая не очень глубоко, чем пытаться сэкономить немного времени.

7. Не забывайте о смазке

Хорошей идеей будет использование смазочно-охлаждающей жидкости, подаваемой под давлением через распылитель — это позволит избежать как прилипания стружки к фрезе, так и перегрева режущего инструмента. Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

8. Не уменьшайте скорость подачи слишком сильно!

Если вы идете слишком медленно, то вы рискуете перейти в такой режим, где инструмент

будет больше изнашиваться, чем резать. Подача завязана на обороты шпинделя. Мало просто соблюдать оптимальную скорость резания, нужно еще держать в оптимальных пределах подачу на зуб.

Зоны оптимальных режимов у металлов гораздо уже, чем у дерева или пластика

9. Если станок не может перемещать шпиндель по XY c достаточно большой скоростью, используйте фрезы с меньшим числом зубьев.

При недостаточной скорости подачи для работы с алюминием рекомендуется использовать однозубые и двузубые фрезы

с широкими канавками для стружки. А четырех- или более зубыми фрезами работать по алюминию не стоит вообще! Причина заключается в том, что при обработке алюминия образуется очень много крупной стружки. Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать — это так называемое «радиальное истончение стружки». Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать — это так называемое «радиальное истончение стружки». Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

10. Не работайте на полной мощности

Теперь, когда усвоено 9 предыдущих советов, можно поговорить о мощности. Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Вывод

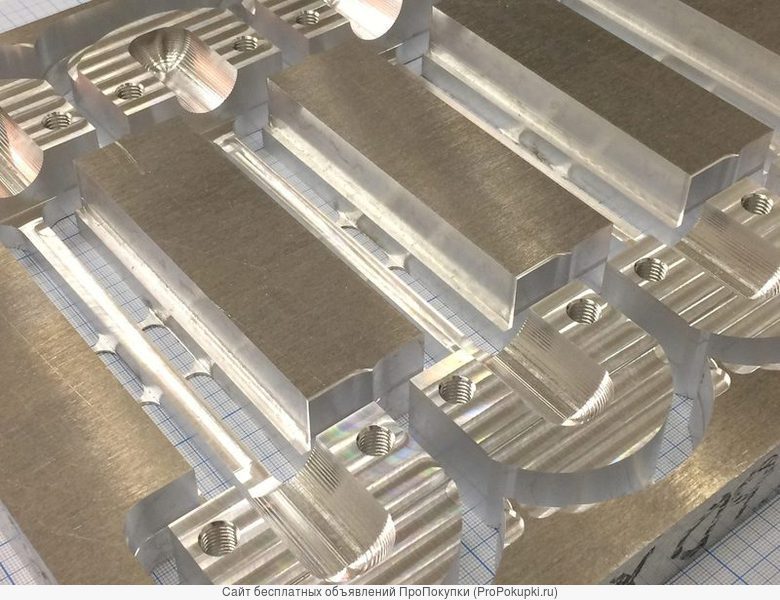

Обработка алюминия на станках с ЧПУ

является абсолютно выполнимой на большинстве станков. Стоит лишь грамотно решить вопрос выбора оптимального режима, учесть все требования подачи и скоростей, а также мудрого выбора инструмента и параметров резки. И, само собой, воспользоваться каким-нибудь калькулятором чтобы это всё рассчитать, не забывая про особенности стружкообразования при обработке алюминия. Успешных проектов!

Назад в раздел

Секреты и техники фрезеровки алюминия

Такой материал, как алюминий и сплавы на его основе широко востребован в различных отраслях промышленности. Это обусловлено эко свойствами и эксплуатационными характеристиками.

Существует ошибочное мнение, что данный металл легко обрабатывать. Однако подобная «лёгкость» требует применения высокоточного современного оборудования и соответствующих профессиональных навыков оператора.

Минусы и плюсы обработки алюминия

на фрезерном станке

Данный материал отличается высокой пластичностью. Это хорошее качество. Но, при выполнении фрезеровки, именно оно является серьёзной предпосылкой к повреждению заготовки. Появлению на ней вмятин, рисок, иных дефектов, которые весьма заметны на продукции.

Это хорошее качество. Но, при выполнении фрезеровки, именно оно является серьёзной предпосылкой к повреждению заготовки. Появлению на ней вмятин, рисок, иных дефектов, которые весьма заметны на продукции.

Испортить металлическую заготовку возможно даже на этапе её фиксации к рабочему столу последнего.

Именно поэтому рекомендовано все алюминиевые заготовки фиксировать не механическими прижимами, а с использованием специальных вакуумных столов.

Подобное решение является безальтернативным при выполнении гравировальных работ, нанесении различных изображений на тонкую и сверхтонкую фольгу. Механически закрепить её невозможно чисто физически.

Из-за высокой вероятности возникновения дефектов на заготовке, в процессе её обработки, алюминий весьма чувствителен к воздействиям малейших вибраций станка и обрабатывающего инструмента. Это обязательно требуется учитывать. Так как, при ошибочном подборе режима фрезерования, либо применении неправильно закрепленных (разбалансированных) цанги, фрезы, готовая поверхность выполненного реза может получиться замятой. Деталь пойдет в брак.

Деталь пойдет в брак.

Тонкости режимов фрезерования

Податливость Al, вопреки бытующему мнению, вовсе не означает, что обрабатывать его просто и легко на любых выбранных режимах реза, включая предельные.

Высока вероятность возникновения, даже при умеренных скоростях фрезерования, ситуаций, когда металлическая стружка наглухо забивает имеющиеся у фрезы канавки. Инструмент выходит из строя.

С целью исключения вероятности возникновения подобных ситуаций требуется:

- выполнять работы «правильными» фрезами, с необходимым числом зубьев и канавок;

- использовать СОЖ;

- грамотно выбирать требуемые режимы фрезерования.

Все это достигается, в первую очередь, строгим выполнением рекомендаций изготовителей станков и фрез.

Ещё одна особенность. По умолчанию определение «алюминий» является собирательным. Оно распространяется на все сплавы, производимые на основе данного металла. Специфика их обработки может различаться весьма существенно.

Пример. «Мягкий» АМГ и дюралюминий требуют собственных режимов обработки. Последние подбираются с учётом существ3ующих требований к финишному качеству выпускаемой детали и параметров станка.

Высокоскоростная обработка алюминия (ВСО)

Фрезерование алюминия, востребованная и одна из наиболее простых технологий его обработки. Установленная фреза, снимая слой металла заданной толщины, придаёт обрабатываемой заготовке необходимую форму, размеры.

Применение современных моделей с ЧПУ обеспечивает гарантированное выполнение обработки с max точной реализацией самых мелких элементов, получить 2D или 3D рельеф любой степени сложности. Все изображения прорабатываются детально и чётко.

Экономическая эффективность различных технологий может различаться достаточно существенно. ВСО является, на данный момент, наиболее действенным способом обработки алюминиевых заготовок. Объясняется это тем, что высокое число оборотов шпинделя органично сочетается с возможностью увеличения (на таких режимах) глубины реза. Пример. Для стали этот показатель не меняется.

Пример. Для стали этот показатель не меняется.

В целом ряде ситуаций экономически более целесообразным является вариант изготовления одной детали (со значительным процентом отходов обработки), чем выкраивание нескольких деталей из того же объёма материала. именно этим объясняется востребованность при обработке режимов ВСО.

«Гладко было на бумаге…»

Безусловная привлекательность тандемной технологии, ВСО + увеличенная глубина реза, содержит свою «ложку дёгтя». Это проблема возрастания вибрации. Явление это неизбежное и весьма нежелательное. И бороться с ним методами традиционными не получится. Обеспечения высокой жёсткости четырёхзвенной системы, включающей станок, приспособление для фиксации, обрабатывающий инструмент, заготовку уже недостаточно.

Требуется обязательный учёт гармонического закона, согласно которому колеблется фреза, шпиндель. Проще говоря, требуется учитывать, кроме статической, также динамические характеристики возникающих вибраций.

Пример. Теоретические выкладки, подтвержденные практикой, показывают – ВСО обработку Al деталей лучше всего выполнять концевой фрезой, имеющей 3 спиральных канавки. Увеличение их количества снижает эффективность удаления стружки в силу сокращения сечения каждой канавки пропорционально росту их количества.

Теоретические выкладки, подтвержденные практикой, показывают – ВСО обработку Al деталей лучше всего выполнять концевой фрезой, имеющей 3 спиральных канавки. Увеличение их количества снижает эффективность удаления стружки в силу сокращения сечения каждой канавки пропорционально росту их количества.

Обратный вариант, уменьшить их число до 2, тоже не проходит. Он приведёт к росту нежелательных гармоник. Это обусловлено следующим. Частота, с которой колеблется фреза, перестаёт совпадать с числом ударов, которые совершает по детали пара режущих кромок (при частоте вращения шпинделя, достигающих 20000 об/мин).

Оценить оптимальную скорость его вращения позволяют специальные программные продукты. Они позволяют оценить тональность собственных колебаний устройства. Для этого проводится «прослушивание» системы станок – инструмент. Задачу решает подключенный к ПК микрофон специальной конструкции.

Тонкости фрезерования алюминия

на станке с ЧПУ

Приступая к фрезерованию алюминия на фрезерном станке с ЧПУ, следует помнить — предельные значения режимов реза, являющиеся оптимальными, для него, существенно уже, чем для пластика, дерева. Выход за них приводит к ускоренному изнашиванию режущего инструмента, существенному снижению качества обработки.

Выход за них приводит к ускоренному изнашиванию режущего инструмента, существенному снижению качества обработки.

Следует помнить о высокой вероятности забивания каналов стружкой, что приводит к браку.

Руководствуясь рядом несложных рекомендаций, можно избежать подобного результата.

- Не спешите при выполнении работ.

Все основные характеристики: величина подачи, глубина реза и скорость его выполнения должны соответствовать параметрам, заданным для вашего станка производителем. Не гонитесь за скоростью. Это обязательно скажется на качестве.

- Для получения максимально точных значений считайте требуемую скорость подачи с применением калькулятора.

Это специальный программный продукт. Оптимальным решением будет наличие в нём следующих значений:

- установка min значений числа оборотов;

- адаптация под фрезы разной конфигурации (цилиндрические, концевые, иные).

Чем больше диапазон, тем лучше калькулятор.

- учет прочность материала заготовки на изгиб;

- вывод информацию о скорости, с которой идёт износ инструмента;

- учет возможного истончения стружки;

- возможность расчёта (с учётом мощности станка) нескольких режимов обработки.

- Работайте фрезами, имеющими специальное износостойкое покрытие.

Оптимальное решение — фрезы тех марок, которые изначально предназначены для эксплуатации в режиме ВСО, имеющие износостойкие покрытия. Пример, диборид титана (TiB2).

- Отдавайте предпочтение инструменту меньшего диаметра.

При работе фрезами с d<6 мм возможно подобраться к скоростям 20000 об/мин максимально близко.

- Своевременно удаляйте стружку из рабочих областей.

Несвоевременное выполнение данной процедуры, кратчайший путь к поломке фрезы.

- Контролируйте глубину реза.

Чем глубже рез, тем сложнее удалять стружку. Оптимальное решение, выбрать нужную глубину, совершив несколько проходов.

- Обеспечьте бесперебойную смазку.

Использование СОЖ минимизирует вероятность налипания стружки, перегрева инструмента. Делает работу комфортной.

- Если допустимая скорость перемещения шпинделя по двум осям (X, Y) недостаточно высокая, требуется применять фрезы с минимальным числом зубьев (два или один, с обязательным наличием широких канавок для удаления стружки)

- Нельзя допускать работы станка на предельных мощностях.

Вывод

Прекрасным выбором для предприятия, планирующего фрезерную обработку алюминиевых заготовок, является покупка ЧПУ станка линейки WATTSAN. С их подробными характеристиками можно ознакомиться на нашем сайте LASERCUT.

Руководство для любителей. Изготовление из металла

Когда я собирал свой первый фрезер в гараже моего отца, мне очень хотелось делать всевозможные вещи из пластика и алюминия. Я ходил в школу по механообработке и работал в мастерских с довольно высококлассными ЧПУ.

После четвертой сломанной концевой фрезы меня осенило:

Маршрутизаторы — совсем другие звери.

Позвольте мне поделиться тем, что я узнал о том, как резать алюминий с помощью фрезерного станка с ЧПУ.

Содержание

Смазка

Вам понадобится смазка для алюминия. Вы можете обойтись без чего-либо в течение короткого промежутка времени, но чем дольше вы обходитесь без чего-либо, тем рискованнее. Если вы планируете оставить свой маршрутизатор без присмотра на 4 часа, не ожидайте, что ваш резак все еще будет целым, когда вы вернетесь, если он иссякнет.

На многих сайтах и форумах говорится, что для резки алюминия требуется масляный туман.

Нет.

Хотя это действительно неплохая идея. Если вы хотите выполнить обновление и у вас есть ресурсы для его выполнения, я определенно рекомендую установить его. Я использую мой все время для пластмасс и металлов.

Их несложно настроить. Все, что вам нужно, это комплект, сжатый воздух и немного масла. Весь пакет обойдется вам менее чем в 100 долларов (при условии, что у вас есть воздушный компрессор), поэтому, если вы используете свой маршрутизатор достаточно часто, это действительно разумное обновление.

Хотя это определенно мой любимый способ нарезки, есть несколько альтернатив, которые также отлично работают.

Вероятно, самое простое — это просто повиснуть, пока он режет, и периодически распылять на него WD-40. У вас, как и у меня, наверное, уже есть 6 или 7 полупустых банок этого вещества на ваших полках и в ящиках для инструментов. Нет причин усложнять это.

Есть область, где это не работает лучше всего: если у вас есть маршрутизатор с выхлопом вниз. Я имею в виду такие большие деревянные маршрутизаторы Porter-Cable, которые обладают большой мощностью. Они продувают тонну воздуха вокруг инструмента, фактически не доставляя воздух к инструменту. Может быть довольно сложно получить приличный спрей вокруг этого воздушного взрыва.

Но возможно. Вы можете использовать те маленькие красные удлинительные трубки, которые идут в комплекте с банкой, чтобы масло попало прямо в инструмент. Это просто немного раздражает, потому что воздух сдувает любое масло, которое находится на расстоянии более одного или двух дюймов от инструмента, поэтому вам нужно внимательно следить за ним. У меня есть шпиндель с водяным охлаждением, поэтому для меня это не проблема, но это зависит от вашей настройки.

У меня есть шпиндель с водяным охлаждением, поэтому для меня это не проблема, но это зависит от вашей настройки.

Еще один отличный вариант – использовать воск для резки. Однако в некоторых приложениях это работает лучше, чем в других.

Воск для резки можно размазать по всей верхней поверхности того места, где вы хотите вырезать, и это здорово, потому что он прилипает — даже выхлоп вниз не удалит его.

Это прекрасно работает для работы, которая будет выполняться на одной или небольшой глубине Z, например, при работе с листовым металлом или гравировкой. Если вы выполняете более глубокую работу с большим количеством уровней Z, воск лучше справится со смазкой уже при первом проходе.

Чтобы смазать глубже, вам нужно повторно нанести его на недавно прорезанный канал. Не конец света, но мне всегда нравится, когда машины работают без моего присмотра за ними.

Малый инструмент

Для тяжелых фрезерных станков с ЧПУ на работе я выбрал твердосплавную концевую фрезу диаметром 1″ для черновой обработки прочных легированных сталей.

Очевидно, что это не сработает для маленького маршрутизатора для хобби.

Маленькие инструменты работают намного лучше, но все равно нужно знать, какой тип инструмента использовать для алюминия. Они отличаются от инструментов для резки пластика.

Вот основные качества, которые вы хотите получить от режущего инструмента для алюминия:

- Отличный отвод стружки – алюминий – это клейкий материал, который любит забивать фрезы, поэтому лучший способ справиться с ним – использовать фрезы с большим пространством между канавками, чтобы материал мог вычищаться во время резки.

- Прочный инструмент — алюминий не является твердым металлом, но о него легко можно сломать резак. Однозубые концевые фрезы, которые популярны для пластмасс, часто недостаточно прочны для алюминия.

- Гладкость — поскольку алюминий любит приваривать фрезы трением, лучше, чтобы поверхность фрезы была как можно более гладкой, чтобы уменьшить вероятность того, что случится что-то плохое.

- Резание вверх (более высокая спираль) — для пластмасс обычно используются инструменты для резки вниз или инструменты с направленным вниз давлением резания. Алюминий просто склеится, если вы его используете. Насадки с прямыми канавками также не работают так хорошо — резкий удар при резке просто делает разрез неприятным. Лучше всего использовать фрезу с прямым углом на канавках, которая будет поднимать стружку вверх и от фрезы и обеспечивать более плавный срез при резании.

Вот почему мне очень нравится использовать твердосплавные концевые фрезы с 2 или 3 зубьями, когда это возможно; у них достаточный зазор для стружки, чтобы уменьшить вероятность приваривания алюминия к фрезе из-за трения, но они намного прочнее, чем концевые фрезы с 1 зубом. Ваши порезы будут выглядеть чище, и инструмент не сломается так легко.

Обычно я использую концевую фрезу 1/4″, так как мой станок хорошо с ней справляется; Я сделал несколько модов, чтобы сделать его немного более жестким. Если ваша машина действительно маленькая, вы можете использовать концевую фрезу 1/8″ для резки профилей.

Если ваша машина действительно маленькая, вы можете использовать концевую фрезу 1/8″ для резки профилей.

Вот ссылка на концевую фрезу 1/4″ для алюминия. Если у вас прилично жесткая домашняя конструкция, она должна работать нормально. Если у вас небольшая машина, вам следует начать с фрезы 3/16″ или 1/8″. Все они имеют хвостовик 1/4″, поэтому вам не нужно менять цангу при их замене.

Другим фактором является число оборотов в минуту. Более крупные инструменты нуждаются в более низких оборотах, поэтому, если вы можете снизить скорость до 15 000 оборотов в минуту, концевая фреза 1/4″ в целом будет работать хорошо. Если вы не можете работать со скоростью ниже 25 000 или 30 000 об/мин, возможно, вы не захотите использовать фрезы большего диаметра, чем 1/8″ или 3/16″.

Жесткость

Параметры резки и качество резки во многом зависят от жесткости вашей машины. Маленькие маршрутизаторы для хобби и большие машины за 100 тысяч долларов очень разные.

Алюминию нужна гораздо большая жесткость, чем дереву или пластику. Если вы нажмете на нее слишком быстро, вы действительно сможете увидеть, как ваша машина прогибается под нагрузкой, если не болтается.

Если вы нажмете на нее слишком быстро, вы действительно сможете увидеть, как ваша машина прогибается под нагрузкой, если не болтается.

Вот несколько советов по работе с не слишком жесткой машиной:

- Используйте короткие инструменты. Чем длиннее бита, тем больший рычаг имеет заготовка. Когда вы покупаете биты, обратите внимание на концевые фрезы с «укороченным концом». Держите их красивыми и короткими в цанге.

- Используйте очень малую глубину резания. Для моей первой машины (до того, как я сделал кучу апгрейдов, чтобы сделать ее более жесткой) я мог уменьшить только примерно 0,010 дюйма за проход по оси Z при резке алюминия. Преимущество использования небольших значений глубины Z заключается в том, что обычно вы можете увеличить скорость подачи.

- Рассмотрите возможность принятия мер по повышению жесткости вашей машины. Я использовал авиационный трос и стальные шкивы, чтобы добавить немного натяжения мосту (в основном потому, что я дешевый). Однако это сработало — это действительно сделало мою машину менее подверженной проблемам с изгибом и вибрацией.

Некоторые люди добавили дополнительные шариковые винты и подшипники, чтобы сделать свою машину более жесткой.

Некоторые люди добавили дополнительные шариковые винты и подшипники, чтобы сделать свою машину более жесткой.

Я всегда считал, что чем больше вы делаете для решения проблем ригидности, тем лучше идет работа.

Скорости и подачи

Обычно этот вопрос задают первым, но с наименьшей вероятностью получить прямой ответ.

Фрезерные и токарные станки с ЧПУ, как правило, очень предсказуемы в плане жесткости. Вот почему мы можем рассчитать оптимальные скорости и подачи без особых испытаний.

Не так с маршрутизаторами. Они гораздо более привередливы, и, поскольку каждая машина немного отличается, почти невозможно заранее узнать, что является «золотой серединой», если вы хорошо не знаете свою машину. Самодельный фрезерный станок для хобби будет сильно отличаться от большого фрезерного станка, созданного профессионалами для аэрокосмических композитов.

В любом случае есть несколько отправных точек, которые могут вам подойти.

Рекомендуемая скорость резания алюминия с использованием твердосплавного инструмента составляет около 1500 футов поверхности в минуту в верхней части и 1000 футов в минуту в нижней части. Это не значит, что вы не можете вращать его медленнее — вы определенно можете. Но обычно вы не хотите идти быстрее, чем это.

Это не значит, что вы не можете вращать его медленнее — вы определенно можете. Но обычно вы не хотите идти быстрее, чем это.

Итак, вот как это переводится на число оборотов концевой фрезы:

| 1/4″ концевая фреза | Макс. 24 000 об/мин, идеальная 16 000 об/мин |

| 3/16″ carbide endmill | 32,000 RPM max, 21,000 RPM ideal |

| 1/8″ carbide endmill | 48,000 RPM max, 32,000 RPM ideal |

| 1/16″ carbide endmill | Максимум 96 000 об/мин, идеал 64 000 об/мин |

Маловероятно, что у вас есть станок со скоростью вращения 96 000 об/мин, но это должно дать вам представление о том, как диаметр фрезы влияет на число оборотов в минуту. Если ваша минимальная скорость составляет 30 тыс. об/мин, то вы можете отказаться от концевых фрез 1/4″ для алюминия в пользу чего-то 3/16″ или 1/8″.

Некоторые говорят, что для снижения «требуемых» оборотов нужно использовать фрезу из быстрорежущей стали. Это неправильно.

Это неправильно.

Вам не нужно запускать карбид на минимальной скорости вращения.

Обычно люди путаются в одной из двух возможностей:

1) В руководстве по механической обработке рекомендуется минимальное число оборотов в минуту, поэтому некоторые люди предполагают, что инструмент должен работать на этом числе оборотов. Это не то, что это значит. Это просто означает, что вы не достигаете максимальной эффективности инструмента. Не ахти какое дело.

2) Некоторым резакам требуется минимальное число оборотов в минуту, чтобы правильно использовать их функции. Например, вам нужно запустить некоторые концевые фрезы с покрытием на минимальной скорости вращения, чтобы «активировать» их покрытие. Скорее всего, вы не выйдете на эту арену высокопроизводительной обработки с помощью фрезерного станка.

По сути, низкая скорость вращения шпинделя не является веской причиной для перехода на фрезы из быстрорежущей стали. Единственный раз, когда это имеет смысл, — это если вы только начинаете и боитесь сломать инструмент — карбид дороже, но они работают лучше и служат значительно дольше.

HSS дешев, но не так уж хорош. Вот почему вы обычно видите много HSS в старших классах — когда ученики что-то портят, это не стоит школе столько (они ломают инструменты, прежде чем у них будет возможность надеть), и никого не волнует, как быстро их время цикла.

Теперь о скорости подачи: это немного жонглирует глубиной резания по оси Z и шагом XY.

Как правило, стружка должна быть небольшой – примерно 0,001 дюйма на зуб для концевой фрезы 1/4 дюйма и менее половины этого размера для концевой фрезы 1/8 дюйма.

So here are some possible starting points:

| 1/4″ carbide endmill, 2 flutes | 16,000 RPM | 32 inches per minute |

| 3/16″ carbide endmill, 2 flutes | 21,000 RPM | 21 inches per minute |

| 1/8″ carbide endmill, 2 flutes | 30,000 RPM | 18 inches per minute |

| 1/16″ carbide endmill, 2 flutes | 30,000 RPM | 10 дюймов в минуту |

Это может работать или не работать. Это будет полностью зависеть от того, насколько хороша ваша машина. Если ваша машина самодельная и напоминает влажную лапшу, вы можете сократить скорость подачи вдвое. Если это машина за 100 тысяч долларов, вы, вероятно, могли бы удвоить ее, если хотите ее подтолкнуть.

Это будет полностью зависеть от того, насколько хороша ваша машина. Если ваша машина самодельная и напоминает влажную лапшу, вы можете сократить скорость подачи вдвое. Если это машина за 100 тысяч долларов, вы, вероятно, могли бы удвоить ее, если хотите ее подтолкнуть.

Для глубины резания Z просто проверьте. Это будет баланс между жесткостью станка и размером инструмента.

Для инструмента 1/4″ на ринк-динк-машине попробуйте начать с глубины 0,010″ и подниматься с шагом 0,010″. Для того же инструмента на прочном станке попробуйте начать с 0,050 дюйма и увеличивать его с шагом 0,025 дюйма. Прислушивайтесь к тому, когда машина кажется перегруженной или когда разрез начинает выглядеть некрасиво.

Вот небольшая диаграмма, которая поможет вам определить, что такое «наилучшая точка»:

Честно говоря, вам просто нужно поиграть с ней. Эта диаграмма должна дать вам представление о том, что нужно искать, чтобы отрегулировать подачу и скорость так, чтобы они подходили для вашей машины.

Не волнуйся по этому поводу. Если ваш фрезер имеет фиксированную скорость вращения (или очень ограниченную), просто отрегулируйте скорость подачи и глубину резания. Это не ракетостроение, просто заставьте это работать.

Стратегии резки

Траектории очень важны для фрезерования алюминия. Вот несколько советов.

По возможности избегайте погружения в металл. Некоторые инструменты лучше разработаны для этого, чем другие, но, как правило, их лучше избегать. Если только вы не имеете дело с очень тонким листовым металлом. Тогда это не имеет большого значения.

Если возможно, доберитесь до уровня Z-реза над заготовкой, а затем начните резку. Однако это не всегда возможно. Иногда нужно ввести инструмент из середины толстого листа.

Если это тяжелый алюминий, постарайтесь не зажать инструмент прямо вниз. Что работает лучше, так это наклонное движение, чтобы достичь необходимой глубины Z для разреза.

Как правило, существует два распространенных способа достижения этого: зацепление с наклоном по форме или винтовая интерполяция.

Для линейного движения формы (в некоторых программах CAM это может называться по-другому) вы будете отслеживать профиль, который вы хотите вырезать, пока инструмент медленно опускается. Обычно это что-то вроде зигзагообразного движения. Для большинства программ CAM достаточно поставить галочку и указать угол наклона. Я обычно хожу с чем-то около двух градусов.

Для винтовой интерполяции вы просто делаете спираль вместо зигзага. Это хорошо работает для отверстий или когда вы делаете карман.

Если у вас действительно нет выбора и вам нужно погрузиться прямо в материал, уменьшите скорость подачи waaaay. Например, если вы выполняете резку профиля со скоростью 20 дюймов в минуту, уменьшите скорость врезной подачи до 4. Даже в этом случае внимательно следите за тем, как это происходит.

При выходе из зацепления с заготовкой (например, когда профиль обрезан и теперь пришло время вытащить оттуда инструмент) прямой отвод обычно работает нормально. Единственная распространенная проблема — наличие выемки на профиле детали, куда втягивается инструмент.

Это связано с тем, что инструмент больше не находится под давлением резания, чтобы стабилизировать его, а вибрация и биение вызывают небольшой зарез инструмента.

Чтобы противодействовать этому, используйте движение «отключение дуги». По сути, вместо того, чтобы просто останавливать инструмент на профиле детали, добавьте дополнительное небольшое дуговое движение в XY, которое уведет инструмент от готовой геометрии, когда он больше не находится под давлением резания и может оставить след.

Со временем вы освоите десятки советов и приемов. Этой информации должно быть достаточно, чтобы начать работу с некоторыми довольно крутыми проектами.

Вы делали что-нибудь интересное со своим роутером? Есть ли у вас какие-либо советы, чтобы добавить? Поделитесь ими в комментариях!

Резка алюминия на фрезерном станке с ЧПУ: Руководство для экспертов

Можно ли эффективно резать алюминий на фрезерном станке с ЧПУ?

Хотя фрезерные станки с ЧПУ чаще всего используются для резки неметаллов, фрезерование алюминия стало довольно популярным из-за повышенной жесткости, обеспечиваемой бюджетными фрезерными станками с ЧПУ.

Хотя резка алюминия на фрезерном станке с ЧПУ может оказаться сложной задачей, существует несколько стратегий, позволяющих получить хорошие результаты даже на небольших станках с ЧПУ.

В этой статье обсуждаются все проблемы, которые могут возникнуть при резке алюминия на фрезерном станке с ЧПУ. Несколько важных советов и стратегий обсуждаются в следующих разделах.

Что в этом обзоре ?

- Как обрабатывать алюминий с ЧПУ?

- Алюминий и его сплавы

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

Как резать алюминий на станке с ЧПУ

Фрезерование алюминия на станке с ЧПУ

Алюминий – воздуховод ile металл с низкой температурой плавления, что может вызвать некоторые проблемы при обработке на фрезерном станке с ЧПУ. Как правило, для преодоления трудностей и получения резания с хорошим качеством поверхности рекомендуется использовать концевую фрезу с 3 зубьями, большим углом подъема винтовой линии (35°–40°) и адаптивной траекторией движения инструмента.

Мягкий металл требует сравнительно меньшего усилия резания по сравнению с другими прочными металлами, такими как сталь, титан и т. д. алюминий.

Optimal Speeds and Feeds for Milling Aluminum

| Tool material | Cut Type | Speed (rpm) | Feed rate (ipm) | Depth of cut (Inches) |

|---|---|---|---|---|

| HSS | Грубовалась | 2500 | 30 | 0,06 |

| HSS | .0290 Roughing | 12000 | 50 | 0.06 |

| Carbide | Finishing | 20000 | 35 | 0. 015 015 |

Optimal Parameters for machining aluminum with 1/4″ 3-flute endmills

A good Соотношение между скоростью режущего инструмента и скоростью подачи известно как «зона наилучшего восприятия».0003

Обработка алюминия со скоростью подачи ниже оптимальной может привести к повышению температуры поверхности, что приведет к расплавлению алюминия и повреждению инструмента.

Установка скорости подачи выше оптимальной приведет к сильным вибрациям и плохому качеству поверхности.

Кроме того, оптимальные параметры обработки материала варьируются от одного ЧПУ к другому.

Крупногабаритный промышленный ЧПУ создает более высокий крутящий момент и обеспечивает большую жесткость по сравнению с настольным ЧПУ небольшого размера.

Это позволяет промышленному ЧПУ работать с более высокими скоростями и подачами и удалять больший объем материала, чем настольное ЧПУ.

Таким образом, в зависимости от типа используемого ЧПУ идеальный баланс скорости и скорости подачи режущего инструмента чрезвычайно необходим для поддержания хорошего управления процессом.

Скорость фрезерования алюминия

Скорость режущего инструмента зависит от различных факторов, таких как тип материала, режущий инструмент, станок с ЧПУ и т. д.

Концевые фрезы со специальным покрытием необходимо вращать в определенном диапазоне оборотов, чтобы активировать покрытие.

Различные концевые фрезы могут выполнять определенный процесс обработки на разных скоростях.

Например, оптимальная скорость для сверления алюминия с использованием трехзубой концевой фрезы из быстрорежущей стали 1/4″ составляет 2139–4584 об/мин.

Расчет подачи и скорости для концевой фрезы из быстрорежущей стали с использованием онлайн-калькулятора жестче, чем концевые фрезы из быстрорежущей стали, и способна выдерживать большее усилие резания без защелкивания.0003

Таким образом, рекомендуемая скорость возрастает примерно до 9 000–19 000 об/мин при использовании концевой фрезы из твердого сплава с такими же характеристиками.

Эта высокая скорость позволяет твердосплавным концевым фрезам быстрее резать алюминий и обеспечивает более высокую подачу, чем концевые фрезы из быстрорежущей стали.

Расчет подачи и скорости для концевой фрезы из твердого сплава с помощью онлайн-калькулятора

Кроме того, жесткость твердого сплава позволяет использовать концевые фрезы малого диаметра для выполнения сложных резов.

По мере уменьшения диаметра концевой фрезы рекомендуемое число оборотов увеличивается

Одним из больших преимуществ твердосплавных концевых фрез является их жесткость. Следовательно, вы можете выбрать концевые фрезы малого диаметра.

Например, вместо 1/4 дюйма, если вы выберете твердосплавную концевую фрезу 3/16 дюйма, рекомендуемая скорость вращения увеличится с 17 420 до 23 230. Вы можете оставить ее на уровне 20 000 об/мин, чтобы она работала хорошо и при этом продлилась стойкость инструмента.

Подача для фрезерования алюминия

Скорость, с которой режущий инструмент входит в материал

Подача зависит от скорости шпинделя, количества канавок, количества стружки и типа обрабатываемого материала

Например, 0,5-дюймовая концевая фреза из быстрорежущей стали с 2 зубьями и средней толщиной стружки 0,004 дюйма может иметь оптимальную скорость подачи около 47 дюймов в минуту при скорости вращения шпинделя 6000 об/мин.

Слишком низкая скорость подачи может привести к трение, явление, при котором инструмент начинает врезаться в поверхность материала, выделяя избыточное тепло и сокращая срок службы инструмента. 10 000 об/мин и скорость подачи около 40 дюймов в минуту при сохранении малой глубины резания.

Алюминий — это пластичный металл с низкой температурой плавления, который иногда может образовывать липкое месиво при резке на станке с ЧПУ.

Пластичная природа приводит к образованию наростов на кромках, которые подвергаются наклепу и сокращают срок службы инструмента.

Кроме того, сильное тепловыделение при резке алюминия может привести к привариванию стружки к инструменту, что приведет к ухудшению чистоты поверхности заготовки и даже к поломке инструмента.

Поэтому необходимо задать оптимальные параметры и поддерживать хороший контроль процесса при обработке алюминия на ЧПУ.

Стружкообразование

Прерывистое стружкообразование наиболее желательно при обработке металлов на ЧПУ.

Эта прерывистая стружка отрывается от основного металла, забирая часть тепла, выделяющегося в процессе.

Защищает инструмент от перегрева и исключает возможность приваривания стружки к инструменту.

Однако чрезвычайно прерывистое образование стружки может испортить чистоту поверхности, вызывая следы вибрации на обработанной поверхности.

При обработке алюминия образование стружки зависит от скорости и подачи процесса.

Установлено, что наилучшее стружкообразование для алюминия с хорошим качеством поверхности достигается при обработке на высокой скорости и низкой подаче.

Обработка поверхности

Обработка поверхности алюминия, обработанного на станках с ЧПУ (Источник: E3journals)

Резка алюминия на станках с ЧПУ с высокой скоростью и низкой скоростью подачи обеспечивает гладкий рез с хорошим качеством поверхности.

Для улучшения чистоты поверхности алюминия рекомендуется использовать многопроходную технику с малой глубиной резания.

Кроме того, использование подъемного пропила вместо обычного пропила также улучшает чистоту поверхности пропила, выполняемого на алюминии.

Однако, если требуется хорошо отполированная поверхность, могут потребоваться дополнительные процессы механической обработки, такие как пескоструйная обработка, шлифовка и т. д.

Выбор инструмента

Когда дело доходит до выбора правильной концевой фрезы для процесса, фрезерные станки с ЧПУ предлагают различные варианты.

Правильный выбор инструмента для обработки улучшает качество поверхности и сокращает время цикла процесса.

Выбор подходящей концевой фрезы для резки алюминия на станке с ЧПУ зависит от различных факторов.

В зависимости от материала инструмента

Материал, используемый для изготовления инструмента, определяет его способность выдерживать экстремальные условия обработки без потери остроты.

Концевые фрезы с порошковым покрытием и твердосплавные концевые фрезы являются двумя наиболее популярными типами концевых фрез, используемых для обработки алюминия.

Мягкость алюминия приводит к забиванию стружкой канавок концевой фрезы. 9№ 0003

Порошковое покрытие концевой фрезы помогает уменьшить количество липкой стружки, образующейся при резке алюминия.

Концевые фрезы с покрытием из нитрида титана-алюминия (TiAlN) или карбонитрида титана (TiCN) используются для фрезерования алюминия, так как это делает канавки скользкими, что препятствует перемещению стружки.

2-зубая концевая фреза с покрытием TiAiN

Фрезы с твердосплавным покрытием могут работать на высоких оборотах и поэтому рекомендуются для обработки алюминия.

Эти концевые фрезы, как правило, более дорогие, чем концевые фрезы из быстрорежущей стали, но они обеспечивают большую жесткость при длительном сроке службы и могут резать алюминий, как масло.

Концевые фрезы с твердосплавным покрытием рекомендуются для малых предприятий, поскольку они обеспечивают высокую прочность твердого сплава по разумной цене.

Для крупных производств рекомендуется использовать цельные твердосплавные концевые фрезы, поскольку они сравнительно более жесткие, способны обеспечивать более высокое усилие резания и обеспечивают длительный срок службы инструмента при минимальном техническом обслуживании.

Твердосплавная концевая фреза с тремя зубьями

Тем не менее, концевая фреза из быстрорежущей стали также может иногда использоваться для резки алюминия, и поэтому она рекомендуется для любителей и мастеров-любителей.

В зависимости от количества канавок

Режущая кромка концевой фрезы известна как канавка, и чем больше число канавок, тем больше материала удаляется за один оборот.

Однако по мере увеличения количества канавок способность стружки соскальзывать с инструмента снижается.

Это приводит к накоплению стружки в концевой фрезе, что приводит к износу инструмента и даже к его поломке.

С другой стороны, меньшее количество канавок обеспечивает хороший отвод стружки и позволяет ей легко соскальзывать с зоны резания.

Поэтому при обработке пластичных материалов с низкой температурой плавления, таких как алюминий, рекомендуется использовать концевые фрезы с 2 или 3 зубьями, которые облегчают удаление стружки.

Основано на угле спирали

Угол спирали — это угол между центральной осью и касательной к режущей кромке инструмента.

Для облегчения удаления стружки рекомендуется использовать больший угол наклона спирали, поскольку он позволяет струже скользить по ней и удаляться из зоны резания.

Однако большой угол наклона спирали увеличивает трение стружки, скользящей по инструменту, что приводит к повышению температуры и может привести к привариванию стружки к поверхности инструмента.

Поэтому рекомендуется использовать концевую фрезу с углом наклона спирали от 35° до 40° для черновой обработки и концевую фрезу с углом наклона спирали 45° для чистовой обработки.

Управление сроком службы инструмента

При резке алюминия необходимо обеспечить остроту инструмента для достижения наилучших результатов.

Хотя алюминий является пластичным металлом, он существенно влияет на срок службы инструмента и затупляет режущую кромку концевой фрезы.

Это можно минимизировать, следуя оптимизированной траектории движения инструмента.

Вращающий момент обычно рекомендуется для обработки внутренних контуров, таких как отверстия и пазы.

Линейное движение режущего инструмента

В этой технике вместо погружения в заготовку инструмент движется по траектории с постепенно увеличивающейся глубиной.

Это снижает усилие, действующее на режущую кромку, и увеличивает срок службы инструмента.

Кроме того, при выполнении резов по внешним контурам рекомендуется использовать метод адаптивной траектории инструмента.

Адаптивная траектория инструмента использует дуговое движение (криволинейная траектория инструмента) на входе и выходе инструмента из заготовки.

Адаптивная траектория движения инструмента (Источник: Sapience-group)

Это увеличивает срок службы инструмента, поддерживая постоянную нагрузку на концевую фрезу на протяжении всего резания.

Смазка

Тепло, выделяющееся в процессе резки, также может повредить режущий инструмент.

Таким образом, хорошая система смазки необходима для сохранения остроты инструмента при длительной обработке алюминия без перегрева.

Периодические мелкие резы и другие кратковременные процессы механической обработки могут выполняться без смазки за счет качества поверхности и срока службы инструмента.

Однако при выполнении операций с высокой производительностью съема материала рекомендуется использовать систему смазки распылением или смазку потоком.

Система смазки струей сравнительно дешевле, чем смазка туманом, но создает больше беспорядка.

Дешевая и эффективная альтернатива дорогостоящей смазке распылением и грязной смазке струей – аэрозольный баллончик WD-40.

Удаление стружки

Фрезерование металла с ЧПУ с подачей воздуха для удаления стружки

Высокая температура, выделяемая при обработке алюминия, может привести к прилипанию стружки к инструменту.

Это влияет на чистоту поверхности выреза в заготовке и резко снижает срок службы инструмента.

Чтобы избежать этих уничижительных условий, необходимо удалять стружку с инструмента и заготовки.

Для этой цели можно использовать магазинный пылесос или воздушный бластер.

Однако при использовании промышленного пылесоса стружка, как правило, застревает в пылесборнике и царапает заготовку, когда пылеуловитель скользит по поверхности.

С другой стороны, сопло струи воздуха, направленное на головку режущего инструмента, более надежно, поскольку струя сжатого воздуха выталкивает стружку из зоны резания.

Улучшает чистоту поверхности реза и помогает регулировать температуру режущего инструмента.

Жесткость фрезерного станка с ЧПУ

Шарико-винтовой привод в фрезерном станке с ЧПУ Shapeoko HDM

Обработка алюминия требует гораздо большей жесткости, чем резка дерева или пластика.

Хороший фрезерный станок с ЧПУ для фрезерования алюминия должен быть достаточно жестким, чтобы обеспечивать высокое усилие резания без ущерба для качества реза.

Фрезерный станок с ЧПУ с шарико-винтовой передачей или реечной передачей обычно рекомендуется для обработки алюминия.

Это связано с тем, что они обеспечивают лучшую жесткость, чем ходовые винты и ременный привод, и, следовательно, сводят к минимуму проблемы изгиба и вибрации.

При обработке алюминия на малогабаритном настольном ЧПУ с меньшей жесткостью рекомендуется выполнять неглубокие пропилы и использовать концевые фрезы с укороченной длиной для гашения вибраций.

Зажим

Так как это мягкий металл, зажатие алюминия иногда может быть сложной задачей, особенно при работе с тонкостенными алюминиевыми деталями.

Вакуумная присоска обеспечивает равномерное удерживающее усилие по всей поверхности и рекомендуется для удерживания тонких пластин из алюминия.

Вакуумные присоски для удержания работы (Источник: Amastone)

Кроме того, перед зажимом рекомендуется заполнить полости тонкостенной алюминиевой заготовки, так как это обеспечивает дополнительную жесткость.

Лучшие алюминиевые сплавы для механической обработки

Алюминий — пластичный металл с хорошей электро- и теплопроводностью и низкой температурой плавления.

Чистый алюминий пластичен по своей природе и редко используется в производстве с ЧПУ.

Добавление некоторых легирующих элементов к алюминию приводит к получению различных марок алюминия, которые обладают большей прочностью, сохраняя при этом свойства чистого алюминия.

В зависимости от легирующих элементов, добавляемых к алюминию, существуют различные алюминиевые сплавы, которые используются в различных отраслях промышленности, таких как аэрокосмическая промышленность, транспорт и электроника.

Эти алюминиевые сплавы можно разделить на категории в зависимости от их состава и термической обработки.

Термообрабатываемые алюминиевые сплавы

Эти сплавы производятся путем смешивания материала сплава с чистым алюминием при высоких температурах (900–1050 ℉) для повышения растворимости в твердом состоянии.

Эта высокотемпературная обработка повышает прочность алюминиевого сплава.

Алюминий 6061

Алюминий 6061 обрабатываемая деталь

Это самый популярный алюминиевый сплав для обработки на станках с ЧПУ, который обеспечивает отличное соотношение прочности и веса и естественную коррозионную стойкость.

Это делает алюминий 6061 предпочтительным выбором для аэрокосмической промышленности, товаров народного потребления и общего производства.

Хотя он обладает хорошей устойчивостью к растрескиванию под нагрузкой, он не рекомендуется для применения в условиях высоких нагрузок.

Обладает отличной обрабатываемостью и обрабатываемостью, что делает его идеальным для обработки на станках с ЧПУ.

Алюминий MIC-6

Алюминий MIC-6

MIC-6 является вторым наиболее широко используемым алюминиевым сплавом в проектах обработки с ЧПУ.

Это алюминиевый сплав серии 7000, содержащий цинк в качестве основного легирующего элемента.

MIC-6 доступен в литых пластинах, устойчивых к изменению температуры и устойчивых к деформации при обработке на станках с ЧПУ.

Если ваш проект требует точного контроля размеров и допусков, например, при изготовлении инструментов, измерительного оборудования и медицинских инструментов, вам следует рассмотреть алюминий MIC-6.

Однако его свариваемость ограничена по сравнению с 6061, поскольку сварные соединения могут растрескиваться из-за коррозии.

Алюминий 6082

Уголки и швеллеры из алюминия 6082

Алюминий 6082 обладает более высокой прочностью на растяжение, чем 6061, при меньшей стоимости, чем серия 7000.

Обладает свойствами, подобными алюминию 6061, и обеспечивает самую высокую прочность на растяжение среди сплавов серии 6000 с исключительной стойкостью к коррозии.

Благодаря высокой прочности на растяжение этот сплав обычно используется для изготовления несущих конструкций, таких как опоры, рамы и т. д.

Алюминий 7075

Шасси самолета из алюминия 7075

Этот сплав также известен как алюминий аэрокосмического качества из-за его превосходного соотношения прочности и веса.

Это легкий металл, обеспечивающий прочность и твердость, сравнимые со сталью.

Это делает его пригодным для применения в условиях высоких нагрузок в аэрокосмической, военной и транспортной отраслях для изготовления крупных компонентов с минимальным увеличением веса продукта.

Алюминий 7075 хорошо выдерживает усталость и является хорошим выбором для изготовления деталей, подвергающихся повторяющимся циклам нагрузки и разгрузки.

Однако он имеет меньшую обрабатываемость и свариваемость по сравнению с другими сплавами и имеет наименьшую коррозионную стойкость среди алюминиевых сплавов из-за присутствия меди.

Алюминий 2024

Фюзеляж самолета из алюминия 2024

Алюминий 2024 представляет собой алюминий средней и высокой прочности, основным легирующим элементом которого является медь.

Обладает отличным соотношением прочности и веса с хорошей усталостной прочностью, но не такой прочный, как алюминий 7075.

В аэрокосмической отрасли алюминий 2024 используется для изготовления фюзеляжа самолета и натяжных элементов крыла.

Однако он подвержен термическому удару и имеет низкую коррозионную стойкость.

Нетермообрабатываемые алюминиевые сплавы

Эти сплавы производятся путем смешивания чистого алюминия с легирующим материалом посредством холодной обработки, такой как прокатка или растяжение, при которых происходит уменьшение площади.

Это уменьшение стабилизирует свойства алюминиевого сплава и контролирует его прочность.

Алюминий 3003

Алюминий 3003 CNC-обработка

Алюминий 3003 производится путем добавления марганца в качестве основного легирующего элемента.

Это сплав общего назначения с умеренной прочностью и хорошей коррозионной стойкостью.

Кроме того, он обладает хорошей свариваемостью и формуемостью, что делает его подходящим для деталей, требующих изменения формы после механической обработки.

Этот сплав обычно используется в производстве товаров для дома и изделий из листового металла, таких как кухонное оборудование, кровля, водосточные желоба, сайдинг и отделка.

Алюминий 5052

Лодка из алюминия 5052

Алюминий 5052 – это самый прочный нетермообрабатываемый сплав, основными легирующими компонентами которого являются магний и хром.

Исключительно устойчив к коррозии даже под действием морской воды и солевых брызг.

Это делает его пригодным для применения на судах и в кухонном оборудовании, которое регулярно подвергается воздействию соленой воды.

Алюминий 5083

Деталь кузова из алюминия 5083

Алюминий 5083 имеет хорошее соотношение веса и прочности и обладает устойчивостью к коррозии.

Кроме того, сварные соединения алюминия 5083 демонстрируют замечательную прочность, что делает его идеальным для изготовления компонентов тяжелых транспортных средств, таких как грузовики, корабли, железнодорожные вагоны и т. д.

д.

Заключительные мысли

Обработка алюминия на ЧПУ может привести некоторые проблемы, которые можно решить, поддерживая хороший контроль процесса и устанавливая оптимальные параметры.

Хотя резка алюминия на малогабаритном настольном станке с ЧПУ (например, Shapeoko) может быть немного сложной задачей, это, безусловно, достижимо.

При обработке алюминия на малогабаритных фрезерных станках с ЧПУ всегда рекомендуется начинать с наименьшей рекомендуемой настройки и постепенно увеличивать параметры, чтобы найти оптимальную настройку.

Наконец, оптимальные параметры для резки алюминия варьируются от одной установки к другой, поэтому перед обработкой фактической заготовки рекомендуется выполнить пробные прогоны на обрезках материала.

Часто задаваемые вопросы (FAQ)

Могу ли я использовать цеховой пылесос для удаления стружки при обработке алюминия?

Да, вы можете использовать цеховой пылесос для удаления стружки при обработке алюминия.

Всего комментариев: 0