Датчик выравнивания стола: все, что вам нужно знать

Содержание

все, что вам нужно знать

3DPrintStory

Обзоры

Датчик BLTouch для 3D принтера: все, что вам нужно знать

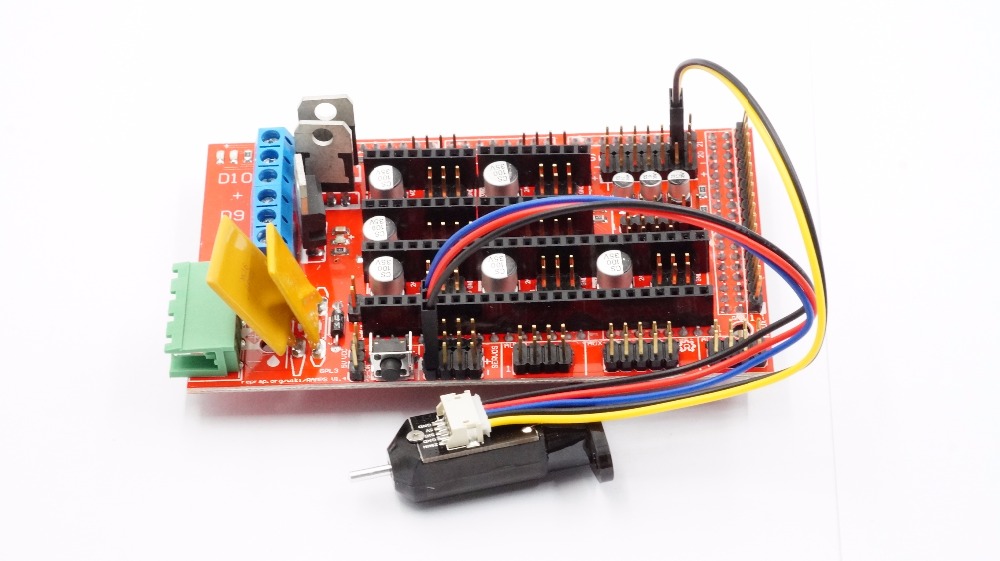

Автоматическая калибровка стола — довольно распространенная функция в настольных FDM 3D принтерах. Однако в большинстве 3D принтеров с автоматической калибровкой стола используется бесконтактный индуктивный датчик, который прост в установке, эксплуатации и настройке. Эти индуктивные датчики хорошо работают в связке металлическими столами 3D принтеров, но столы из других распространенных материалов, таких как стекло, практически невидимы для индуктивных датчиков.

Возможно, именно из-за этого недостатка индуктивных датчиков, у многих на слуху датчики BLTouch: если вам нужно использовать неметаллическое основание слота 3D принтера, но при этом необходима автоматическая калибровка, эти датчики — отличный вариант. Еще один плюс этих датчиков — его высокая точность. Исходные показания BLTouch имеют одно из самых низких стандартных отклонений среди всех типов датчиков для автоматизации калибровки стола 3D принтера.

Еще один плюс этих датчиков — его высокая точность. Исходные показания BLTouch имеют одно из самых низких стандартных отклонений среди всех типов датчиков для автоматизации калибровки стола 3D принтера.

В этой статье мы рассмотрим датчик BLTouch, его достоинства и как его использовать для 3D принтера (к слову, существует множество клонов датчиков BLTouch, но оригинальная конструкция принадлежит компании Antclabs из Южной Кореи).

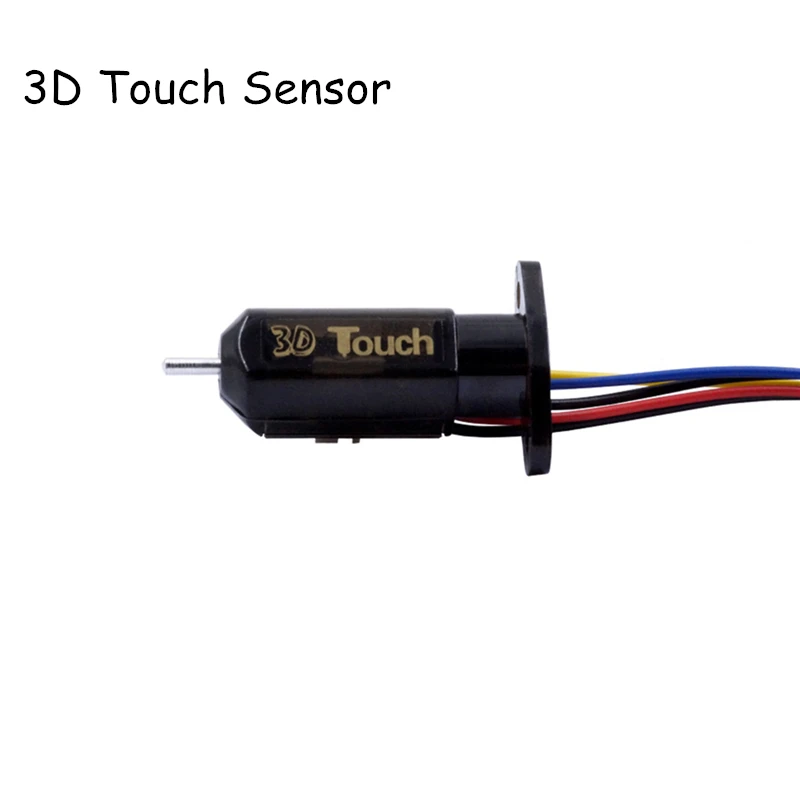

Что такое датчик BLTouch?

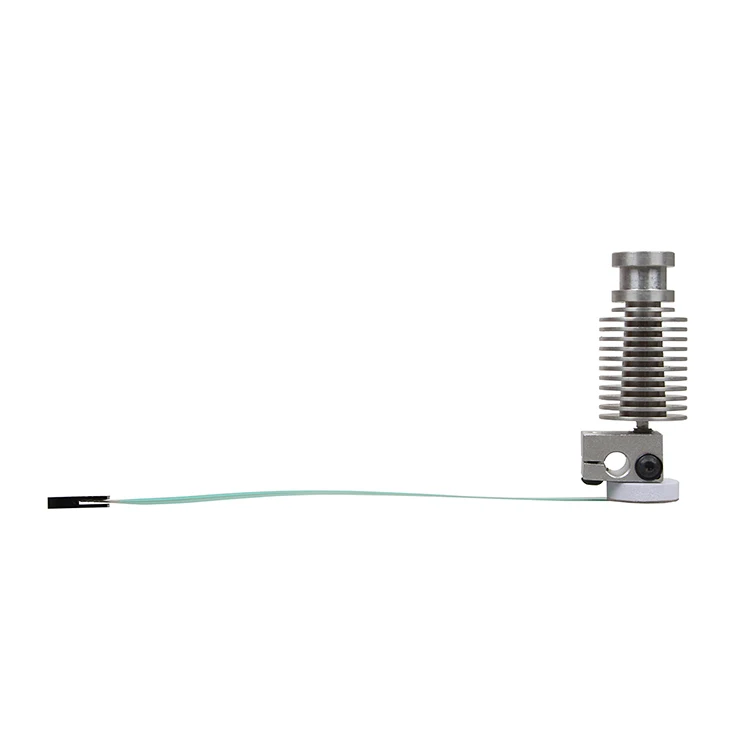

Согласно данным от Antclabs, оригинальному производителю датчика, «BLTouch — это датчик для автоматической калибровки стола 3D принтеров, который может точно измерять угол наклона поверхности стола». Этот датчик работает на любом типе поверхности, будь то металл, стекло, дерево и другие.

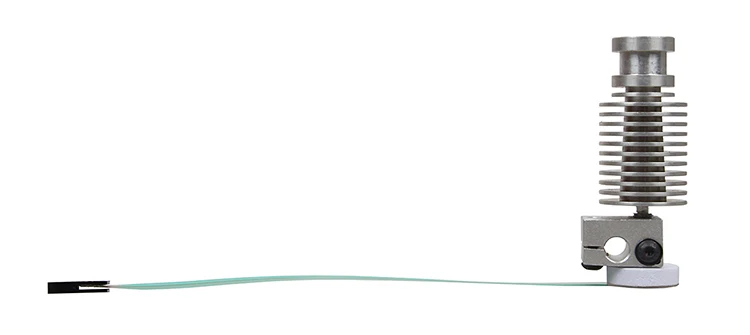

Сам датчик уровня наклона стола 3D принтера имеет довольно сложную конструкцию. Он состоит из микроконтроллера, соленоидного переключателя и наконечника, который непосредственно соприкасается со столом. В оригинальном BLTouch для обеспечения высокой точности используется датчик Холла, и этот датчик в сочетании с физическим наконечником позволяет использовать его со многими типами столов.

В некотором смысле этот датчик эквивалентен микровыключателю, установленному на сервоприводе. Когда инструментальная головка опускается, чтобы «вернуть» сопло по оси Z, стол толкает наконечник немного вверх, срабатывает датчик Холла, после чего головка инструмента поднимается.

BLTouch — один из самых точных и надежных датчиков, поэтому неудивительно, что некоторые производители, такие как MakerGear и CraftBot, используют это устройство на своих высокопроизводительных 3D принтерах.

Теперь, когда мы точно знаем, с чем имеем дело, давайте сравним BLTouch с двумя другими типами датчиков.

Разные типы датчиков для автоматической калибровки стола 3D принтера

Индукционный датчик

Ключевое различие между индуктивным датчиком и BLTouch заключается в том, что датчик BLTouch физически касается стола в процессе калибровки. Индуктивный датчик использует токи, индуцированные магнитными полями, для обнаружения металлических предметов поблизости, благодаря чему непосредственного физического прикосновения к столу не происходит.

Но в этом и заключается проблема: индукционные датчики работают только с металлическими столами, поскольку срабатывают только при контакте с металлом. Так что если вы используете стекло, то такой тип датчиков вам не подойдет.

Микросвич (механический концевой выключатель)

Не стоит также сбрасывать со счетов старомодный физический микровыключатель. По сравнению с BLTouch этот датчик менее точен и, возможно, менее надежен в долгосрочной перспективе, поскольку измерение зависит от физических деталей, которые могут со временем изнашиваться.

Однако эти механические переключатели дадут фору другим вариантам, если вопрос касается стоимости и простоты настройки. Поскольку механические переключатели являются очень простыми в реализации, легко настраиваются и дешево стоят, они нашли довольно широкое применение.

Альтернативы

Pinda Probe

Pina Probe — это датчик, разработанный Prusa Research, который представляет собой индукционный сенсор с термистором для учета изменений температуры слоя. Зонд Pinda специально разработан для линейки 3D принтеров Prusa, на которых установлены специальные точки маркеры для калибровки на столе, которые помогают с выравниванием и коррекцией перекоса.

Зонд Pinda специально разработан для линейки 3D принтеров Prusa, на которых установлены специальные точки маркеры для калибровки на столе, которые помогают с выравниванием и коррекцией перекоса.

Считается, что это очень точный датчик для 3D принтеров, и, хотя цифр в интернете особенно нет, отзывы кажутся положительными. Так что стоит учесть, что это хороший вариант, если на вашем 3D принтере стол из металла.

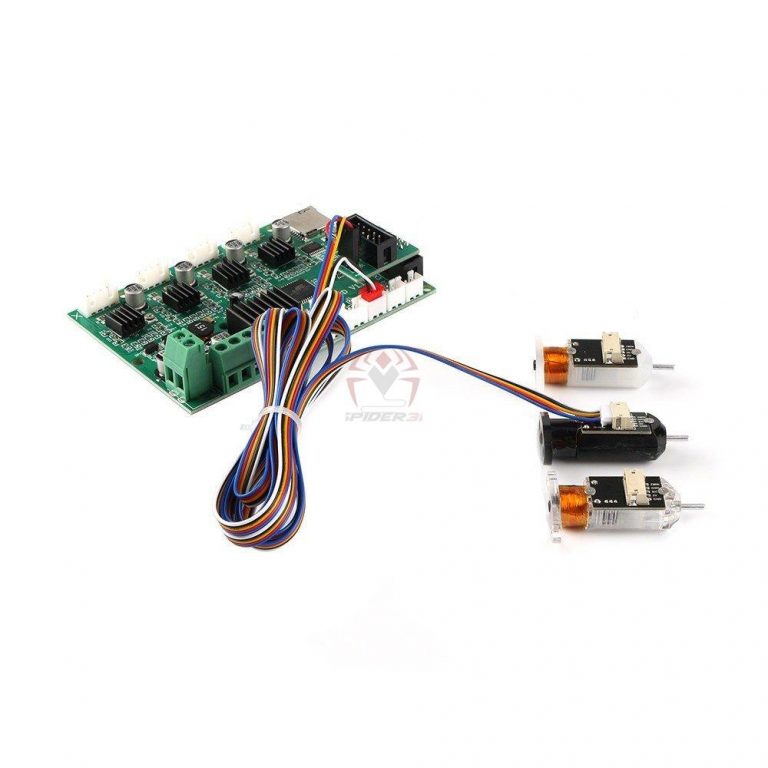

Ezabl Pro

Ezabl Pro — это емкостной датчик, изготовленный. Он поставляется с соединительной платой, в которой используется оптический изолятор, чтобы предотвратить повреждение материнской платы высоким напряжением в случае ошибок подключения.

Что касается точности, то он может выполнять измерения с точностью до одной тысячной миллиметра, а это то, что нужно 3D принтерам. Ezabl Pro также имеет полезные функции, такие как двойное экранирование, которое предотвращает любые помехи от других сигналов.

Основным недостатком Ezabl Pro стоит отметиь стоимость, которая составляет около 65 долларов. Но зато этот датчик может работать со стеклянными столами.

Но зато этот датчик может работать со стеклянными столами.

Пъезо датчики

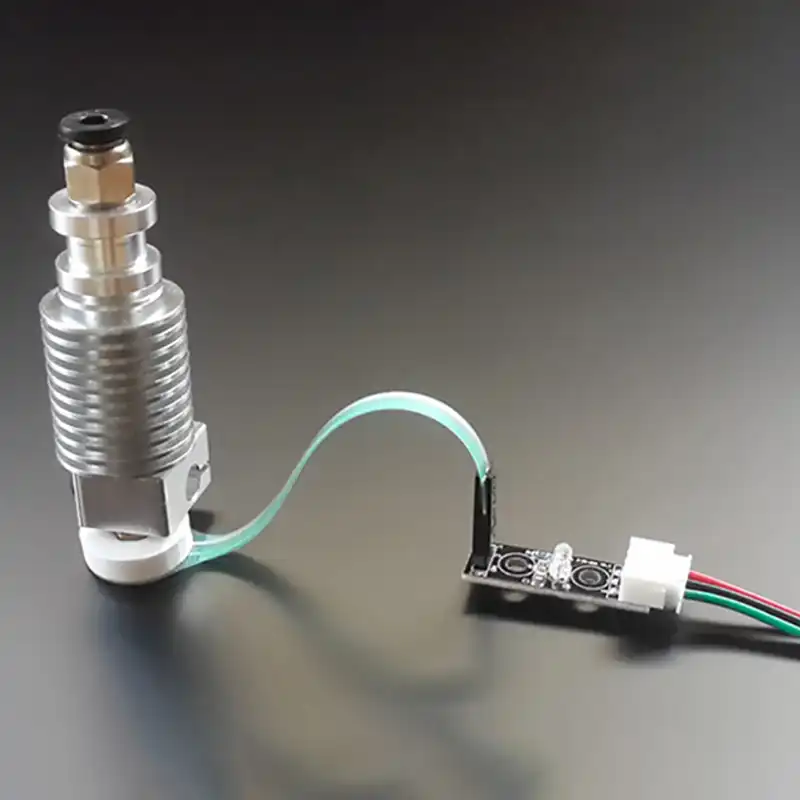

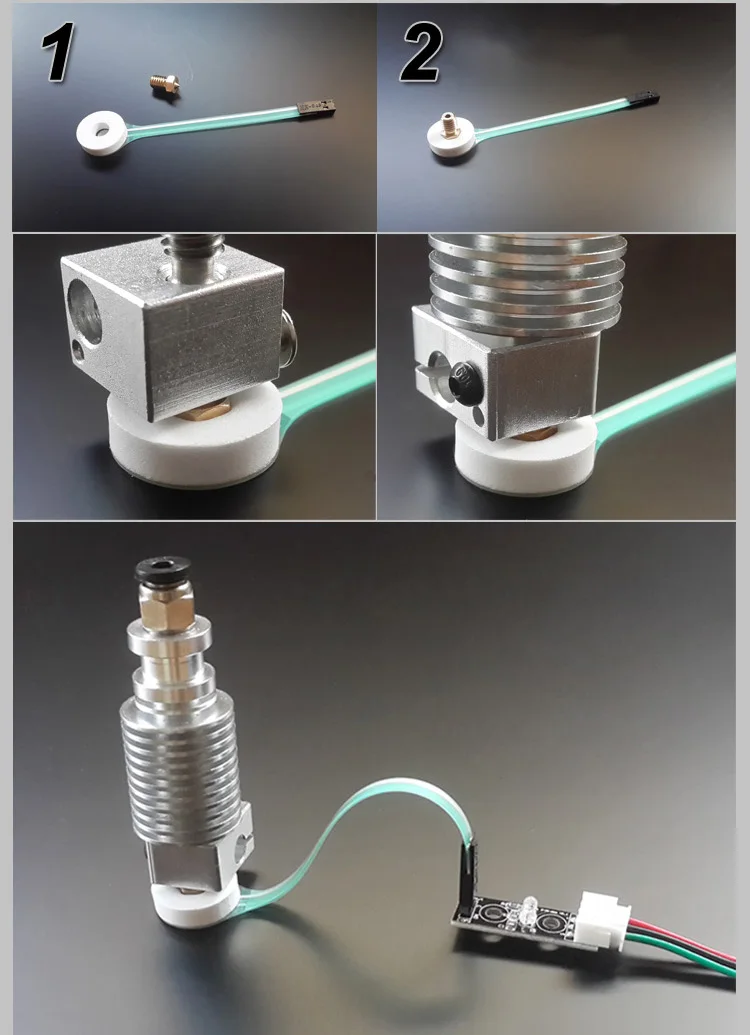

Пьезоэлектрический датчик использует пьезоэлектрический эффект для улавливания изменений силы, давления или деформации и преобразования этих изменений в электрический импульс. Компания Precision Piezo из Великобритании — одна из немногих компаний, производящих пьезоэлектрические датчики для 3D принтеров. Они имеют точность, близкую к 7 микронам, что довольно точно для 3D принтера.

Преимущество пьезоэлектрического датчика заключается в том, что в качестве чувствительного элемента можно использовать сопло, не требуя установки дополнительных компонентов. Кроме того, пьезоэлектрический датчик можно разместить на печатающей головке или под платформой для измерения давления. Что касается цены, то она находится в том же диапазоне, что и BLTouch.

Основы настройки датчика BLTouch

Прежде чем приступить к модификации 3D принтера для BLTouch, вам необходимо проработать следующие моменты.

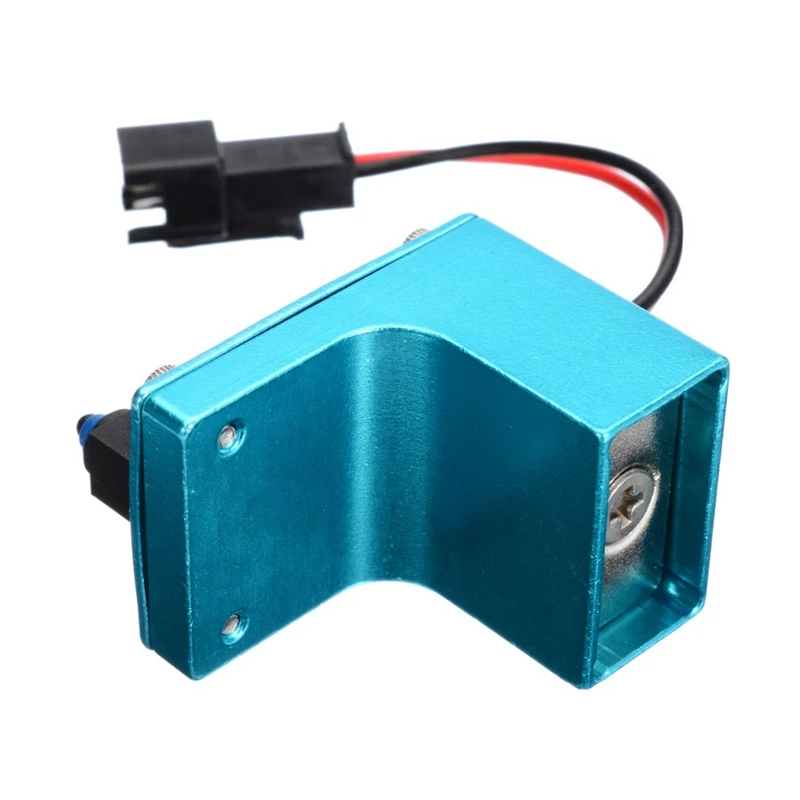

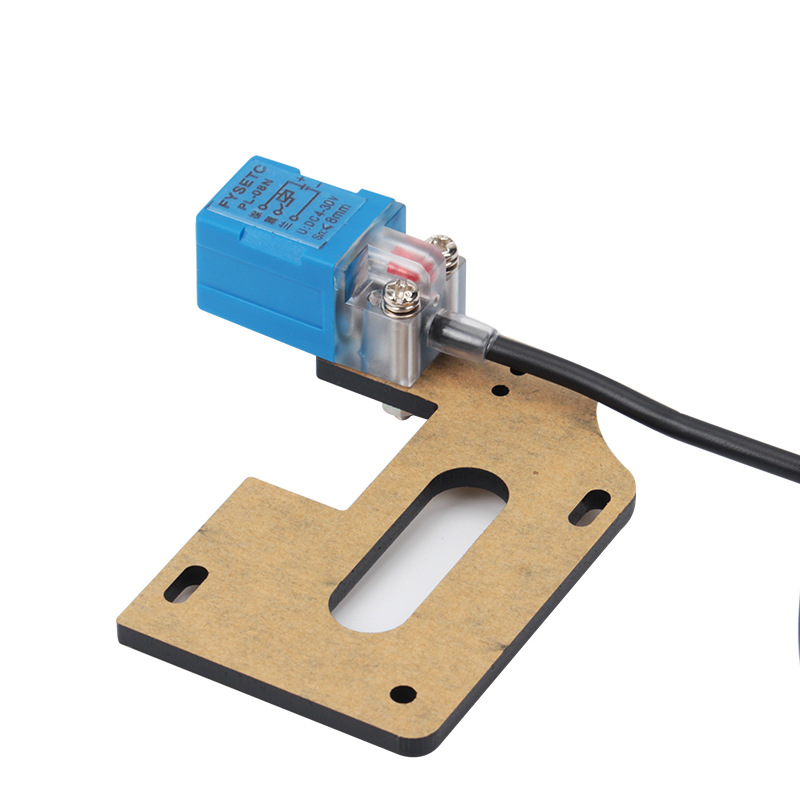

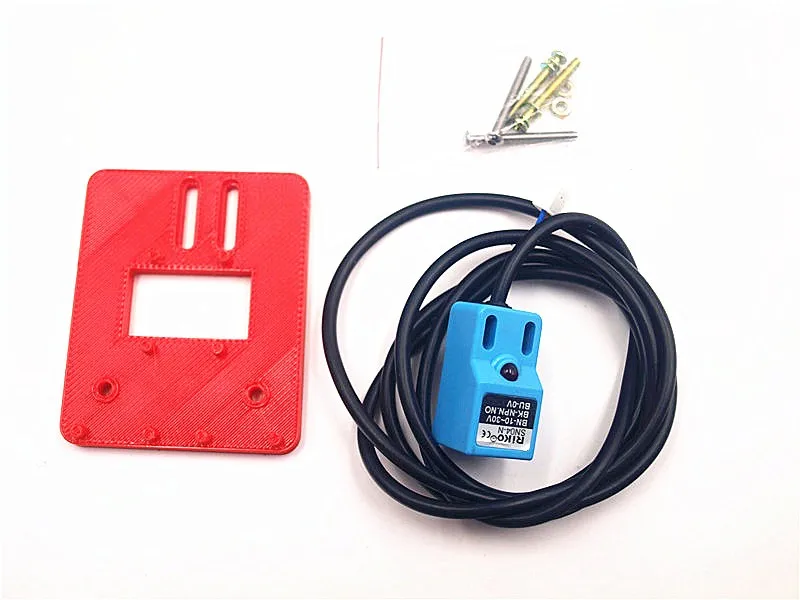

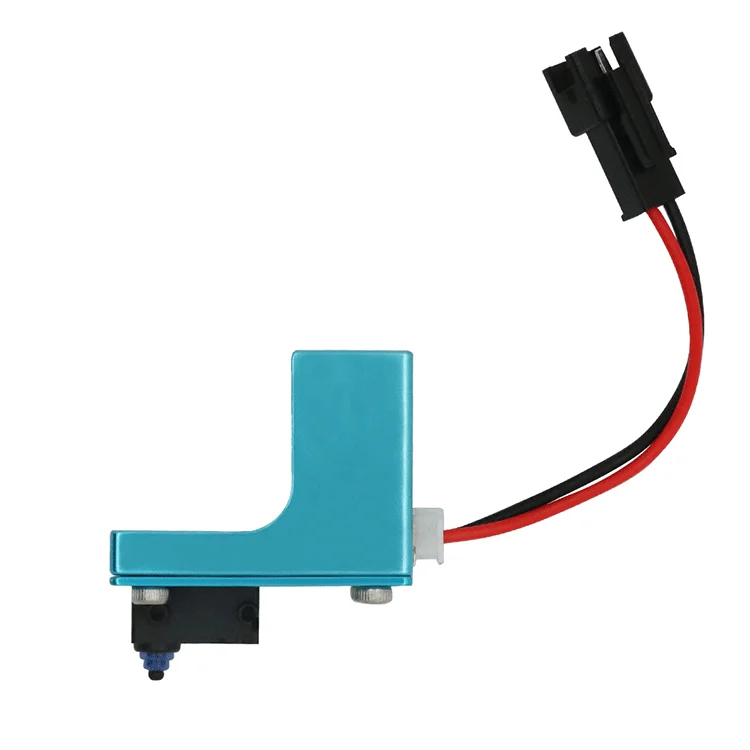

Монтаж датчика

Датчик BLTouch необходимо установить как можно ближе к печатающей головке. Вы можете найти множество конструкций, доступных для загрузки в интернете. Если вы хотите разработать конструкцию для монтажа самостоятельно, обязательно прочтите документацию BLTouch, чтобы учесть габаритные размеры датчика.

Вы можете найти множество конструкций, доступных для загрузки в интернете. Если вы хотите разработать конструкцию для монтажа самостоятельно, обязательно прочтите документацию BLTouch, чтобы учесть габаритные размеры датчика.

Некоторые пользователи сталкиваются с проблемой, когда сопло врезается в стол с одной стороны и идеально печатает с другой. Причина этого в том, что BLTouch установлен под углом по отношению к соплу. Поэтому при проектировании и установке оборудования убедитесь, что BLTouch установлен идеально под прямым углом и совмещен с соплом.

После установки датчика обязательно запишите расстояние между датчиком BLTouch и центром сопла как по оси X, так и по оси Y.

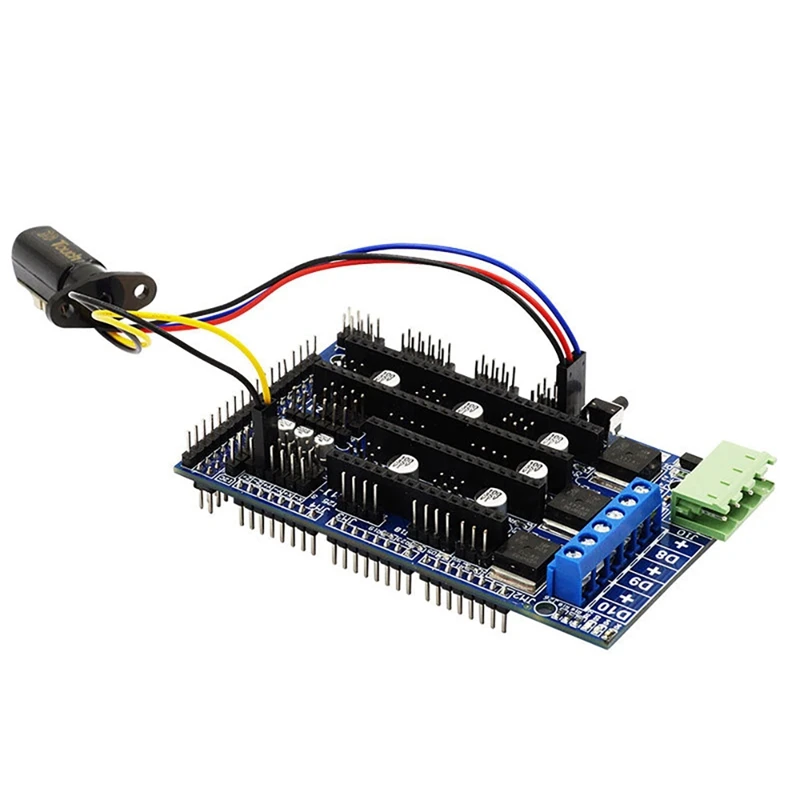

Конфигурация прошивки 3D принтера

Для запуска BLTouch, необходимо будет изменить прошивку 3D принтера в нескольких местах.

Мы использовали версию прошивки Marlin 1.1.9, которая была обновлена в марте 2020 года. Войдите в файл marlin.ino и перейдите на вкладку configuration.h.

Первый шаг — активировать датчик BLTouch, объявив его. Удалите две косые черты, чтобы раскомментировать оператор define:

Удалите две косые черты, чтобы раскомментировать оператор define:

#define BLTOUCH

Следующим шагом является установка смещения BLTouch с использованием расстояний X и Y, которые вы должны были измерить при установке датчика. Смещение по оси Z может показаться более сложной процедурой, так как датчик BLTouch выступает ниже сопла при непосредственных измерениях. Вам нужно будет найти расстояние между датчиком и концом сопла, когда датчик полностью выдвинут.

Кроме того, поскольку датчик опускается ниже сопла, смещение должно быть отрицательным. Мы рекомендуем установить его примерно на -2,5 для безопасных первых запусков, а затем отрегулировать. Вам нужно изменить значения следующих строк, чтобы они соответствовали вашим числам:

#define X_PROBE_OFFSET_FROM_EXTRUDER 30 // Смещение по оси X: -влево + вправо [сопла] #define Y_PROBE_OFFSET_FROM_EXTRUDER 20 // Смещение по Y: -перед + сзади #define Z_PROBE_OFFSET_FROM_EXTRUDER -2.5 // Смещение Z: -ниже + выше

После того, как вы закончите со смещением, вам нужно будет выбрать тип выравнивания стола. Вы можете выбрать один из пяти различных методов компенсации, ниже мы приведем пример с использованием билинейного метода, поскольку с него легко начать.

Вы можете выбрать один из пяти различных методов компенсации, ниже мы приведем пример с использованием билинейного метода, поскольку с него легко начать.

Чтобы выбрать подходящий вариант, раскомментируйте его, убрав косую черту. Обратите внимание, что только один вариант можно оставить без комментариев. Ваш код должен выглядеть примерно так:

//#define AUTO_BED_LEVELING_3POINT //#define AUTO_BED_LEVELING_LINEAR #define AUTO_BED_LEVELING_BILINEAR //#define AUTO_BED_LEVELING_UBL //#define MESH_BED_LEVELING

Вы также можете установить количество точек сетки, на основании которых вы будете проводить калибровку. По умолчанию установлено 9 точек, которые формируют сетку 3 на 3 по осям X и Y. Количество точек можно увеличить для получения более точных результатов, но имейте в виду, что время зондирования также будет также пропорционально увеличиваться.

#if ENABLED (AUTO_BED_LEVELING_LINEAR) || ENABLED (AUTO_BED_LEVELING_BILINEAR)

// Устанавливаем количество точек сетки на размер.

#define GRID_MAX_POINTS_X 3 #define GRID_MAX_POINTS_Y GRID_MAX_POINTS_X

Тестирование

После настройки прошивки вам нужно будет проверить, работает ли BLTouch должным образом, выполнив базовый тест. Как только он будет завершен, вы можете приступить к настройке смещения Z. Есть отличное видео от 3DMakerNoob, которое шаг за шагом проведет вас через весь процесс.

Настройка слайсера

Обязательно добавьте команду G29 в свой G-код сразу после команды G28.

Возможные проблемы

Обнаружение проблем

Создатели оригинального BlTouch в Antclabs упомянули, что оригинальные датчики поставляются с QR-кодом, встроенным в печатную плату на задней стороне. Также известно, что другие китайские производители, называемые TL Touch и 3D Touch, производят продукцию более низкого качества, что приводит к ухудшению качества. При покупке в интернете обязательно приобретайте у одного из авторизованных реселлеров, которые опубликованы на сайте Antclabs.

При покупке в интернете обязательно приобретайте у одного из авторизованных реселлеров, которые опубликованы на сайте Antclabs.

Известные проблемы BLTouch датчика

В последней версии BLTouch V3 были проблемы с принтерами Creality, на которых он не работал должным образом. Разработчики прошивки Marlin тесно сотрудничали с Antclabs и определили, что в прошивку необходимо внести определенные изменения.

Отличное обучающее видео по исправлению этой проблемы было подготовлено компанией Teaching Tech. После внесения изменений многие пользователи, наконец, решили проблему.

Недостатки BLTouch

Хотя BLTouch является чрезвычайно точным датчиком уровня, у него также есть несколько недостатков.

При использовании BLTouch важно, чтобы на поверхности кровати не было мусора. Механический датчик определяет поверхность стола и любое повреждение или мусор на поверхности приведет к неточным показаниям.

Также известно, что BLTouch страдает от помех от токов в проводах нагревателя хот энда. Эти помехи приводят к неправильным показаниям BLTouch. В прошивке Marlin есть специальная строка кода, которая поможет вам выключить обогреватели, пока срабатывает датчик. Чтобы активировать его, найдите и раскомментируйте следующее:

#define PROBING_HEATERS_OFF

как правильно настроить датчик выравнивания стола, тест полуавтоматической автокалибровки

Качество печати на 3D-принтерах зависит от многих факторов. Для его обеспечения необходима тщательная подготовка всех узлов аппарата. Калибровка стола 3D-принтера является одним из важнейших подготовительных этапов.

Что такое калибровка стола и зачем она нужна?

Для качественного формирования детали из филамента на рабочем столе 3D-принтера важно обеспечить равномерное распределение массы по поверхности. Оно возможно только при идеально горизонтальном уровне и оптимальном зазоре между столом и соплом головки. Если стол имеет невыровненную поверхность, то зазор будет меняться в разных рабочих зонах. Нарушится равномерность подачи филамента, что приведет к дефектам и деформации печатаемой детали.

Если стол имеет невыровненную поверхность, то зазор будет меняться в разных рабочих зонах. Нарушится равномерность подачи филамента, что приведет к дефектам и деформации печатаемой детали.

Калибровка включает два основных этапа: выравнивание поверхности по всей рабочей зоне и регулировка высоты расположения головки по вертикали (ось Z). Выравнивание может осуществляться вручную, с помощью регулировочных винтов. В более дорогих принтерах предусмотрено устройство автоматической калибровки рабочего стола. При регулировке по вертикали устанавливается оптимальный зазор между соплом и поверхностью стола, который должен сохранять заданное значение в любой точке рабочей зоны.

Признаки того, что стол кривой и нужна регулировка

На необходимость проведения калибровки рабочего стола указывают следующие признаки:

- пластик не прилипает к поверхности, что указывает на чрезмерно толстый слой;

- нижний слой отклеивается от стола при последующем наложении филамента;

- пробелы в первом слое или слишком тонкие линии;

- пластик скапливается вокруг сопла при печати первого слоя;

- толщина слоя и линия экструзии заметно различаются в разных точках поверхности;

- сопло местами задевает уже наложенный пластик;

- нить филамента выходит из сопла в виде спагетти, т.

е. закручивается.

е. закручивается.

Возможны и иные признаки, свидетельствующие о неравномерном наложении слоя пластика на поверхность рабочего стола.

Тест калибровки стола

При ручном выравнивании поверхности стола чаще всего используется тест на основе массива точек — Mesh Bed Leveling (MBL). Рабочая поверхность разбивается в виде сетки. В каждом ее узле вручную с помощью штангенциркуля замеряется зазор по оси Z.

Существуют и более точные методики с применением тестовых моделей. Одна из наиболее простых моделей подразумевает печатание кругов в центре стола и возле всех регулировочных винтов. Печать производится в один слой толщиной 0,1–0,2 мм. При выявлении разницы в толщине становится ясно, каким винтом надо осуществить регулировку.

Более сложные тестовые модели предполагают печать правильных, но простых по геометрии фигур. Популярностью пользуется пустотелый калибровочный куб размером 25 × 25 мм. Он позволяет оценить качество печати как основания, так и стенок.

Калибровка 3D-принтера по листу бумаги

Наиболее распространенным способом калибровки по оси Z является проведение регулировки с использованием простого листа бумаги. Поверхность разбивается сеткой. В каждом ее узле между соплом и столом помещается бумажный лист. Устанавливается такое положение головки экструдера, когда продвинуть лист можно только с усилием. Эта координата переводится в специальную G-команду через управляющую компьютерную программу или через меню принтера. При ручной калибровке она просто записывается для будущих установок. Такая процедура осуществляется во всех узлах сетки. Обычно поверхность бытового принтера разбивается на сетку формата 3 × 3, т. е. с 9 узлами. Можно увеличить количество калибруемых точек, но создавать их более 49 не рекомендуется.

Как правильно откалибровать стол 3D-принтера?

Разные модели 3D-принтеров могут иметь индивидуальные особенности регулировки и настройки, но общая методика характерна для всех аппаратов. С первого раза новичку может показаться, что процедура очень сложна, но постепенно она доводится до автоматизма и не вызывает проблем. Для исключения погрешностей рекомендуется калибровку осуществлять при той же температуре, до которой он нагревается при печатании. Например, при ABS придется разогреть стол до 90–100 °C. Если при эксплуатации поверхность заклеивается скотчем или картоном, то их следует наложить до начала регулировки.

Для исключения погрешностей рекомендуется калибровку осуществлять при той же температуре, до которой он нагревается при печатании. Например, при ABS придется разогреть стол до 90–100 °C. Если при эксплуатации поверхность заклеивается скотчем или картоном, то их следует наложить до начала регулировки.

Инструменты для выравнивания стола

Для самостоятельного проведения калибровки стола необходимо приготовить такой набор инструментов и расходных материалов:

- Калибровочный щуп — тонкие пластины с точно известной толщиной. Можно использовать полосу от листа офисной бумаги плотностью 125–165 г/м2 примерным размером 10 × 4 см.

- Ключ и отвертку для регулировочных винтов в зависимости от их конструкции.

- Металлическую (желательно латунную) щетку и х/б ткань для очистки сопла от прилипшей массы.

- Термостойкие перчатки, способные защитить руки при нагреве до 110–120 °С.

- Шпатель, бритвенные лезвия для соскребания пластика с поверхности стола.

- Мыло хозяйственное и х/б ткань для окончательной очистки от грязи и пыли.

- Спирт изопреновый для полной очистки поверхности.

Эти инструменты и материалы помогут осуществить полноценную очистку рабочей зоны и ручное выравнивание стола принтера, установить необходимый зазор между соплом и столом.

Подготовка стола

Первый этап калибровки — подготовка рабочего стола. Прежде всего необходимо тщательно очистить его поверхность. С помощью шпателя и бритвенных лезвий аккуратно удаляются все остатки прилипшего пластика от прежней печати. Если на столе имеется специальное покрытие (например, PEI), то лезвие применять нельзя, т. к. оно может повредить защиту.

После очистки от пластика поверхность тщательно моется с мылом для посуды. Применяется теплая вода. Если материал поверхности позволяет, то можно очистку производить с помощью изопропилового спирта, наносимого тканой или бумажной салфеткой. После влажной очистки поверхность насухо протирается х/б тканью. При подготовке стола не следует касаться его поверхности голыми руками, чтобы не оставлять жировых пятен.

При подготовке стола не следует касаться его поверхности голыми руками, чтобы не оставлять жировых пятен.

Важный параметр — температура стола при калибровке. Важно учитывать, что металлический стол существенно изменяет размеры при температурных колебаниях, а потому рекомендуется осуществлять калибровку при той же температуре, которая поддерживается в рабочем режиме. Необходимость предварительного разогрева стола указывается в инструкции на аппарат.

Автокалибровка стола

Во многих 3D-принтерах автоматическая калибровка основана на использовании прошивки Marlin. Процедура регулировки начинается с открытия кода прошивки в Arduino Software (Arduino IDE). Существуют разные версии программы, но действия по ним одинаковы. Основные настройки осуществляются во вкладке Configuration.h:

- В разделе Z Probe Options включается поддержка ручного режима.

- В Bed Leveling выбирается тип калибровки по матрице точек (#define MESH_BED_LEVELING).

- В разделе Mesh устанавливаются параметры калибровки: отступ от границы зоны, количество точек по осям X и Y, шаг регулировки и диапазон движения по оси Z.

Рекомендуется задействовать команды движения головки.

Рекомендуется задействовать команды движения головки.

После настройки программы проводится сама процедура калибровки в таком порядке:

- В меню принтера выбирается «Калибровать стол».

- Задействуется режим «Автопарковка».

- Устанавливается высота спада и Z стола.

- Нажимается кнопка «Начать», после чего начинается движение стола.

- Устанавливается зазор порядка 0,5 мм. Можно при калибровке использовать щуп или лист бумаги.

Аналогичные действия осуществляются во всех точках по оси Х, указанных в инструкции по прошивке. Все настроенные параметры автоматически сохраняются в принтере, а потому калибровка перед каждым запуском печати не требуется.

Ручная калибровка

В бюджетных аппаратах автоматические устройства не предусмотрены и калибровка стола обеспечивается вручную. Она осуществляется в таком порядке:

- Проверяется плавность хода всех регулировочных винтов.

- Очищается сопло от налипшей массы.

- Каждый регулировочный винт отпускается на несколько оборотов для увеличения зазора между соплом и столом.

- Калибровка начинается с одного из углов стола. Сюда вручную подводится сопло головки экструдера. С помощью калибровочного щупа или бумажной полосы устанавливается оптимальный зазор. Вращать регулировочные винты надо осторожно, чтобы не создавать избыточного давления на щуп. Оно может вызвать ответную реакцию, способную внести погрешность.

- Аналогичные действия осуществляются во всех углах. Проверка установки уровня проводится в центральной точке. Зазор во всех точках должен быть одинаков.

При переходе от одной точки к другой возможен сбой установок. Поэтому надо проверить ранее установленные зазоры. Если они изменились, то все проводится по второму кругу. Иногда требуется осуществить несколько кругов калибровки. Далее принтер запускается и проводится тестирование правильности калибровки.

Датчик калибровки

При автоматической калибровке в принтере предусмотрено сенсорное управление движением стола, а на уровне сопла устанавливается контактный датчик. Он в автоматическом режиме способен определять точное расстояние до рабочей поверхности. Сигналы подаются на управляющий движением орган, который обеспечивает точно заданный зазор. В некоторых конструкциях принтеров сам экструдер имеет энкодер обратной связи, что позволяет ему исполнять роль датчика.

Он в автоматическом режиме способен определять точное расстояние до рабочей поверхности. Сигналы подаются на управляющий движением орган, который обеспечивает точно заданный зазор. В некоторых конструкциях принтеров сам экструдер имеет энкодер обратной связи, что позволяет ему исполнять роль датчика.

При ручной калибровке проверка правильности ее проведения осуществляется по осмотру первого слоя пробной печати. Возможны такие варианты:

- Зазор между соплом и столом слишком мал. Об этом говорят такие факторы: очень тонкий слой, а местами его полное отсутствие; накопление массы на сопле; масса вообще не выдавливается на стол.

- Зазор чрезмерно велик. Признаки: плохое прилипание к столу, отслаивание при последующей печати, закручивание филамента при выходе из сопла.

В первом случае необходимо сместить головку вверх по оси Z, а во втором, наоборот, опустить вниз. Более точную проверку обеспечивают тестовые модели.

Калибруем стол

Автоматическую и полуавтоматическую калибровку можно обеспечить несколькими способами. Наиболее распространены нижеследующие варианты:

Наиболее распространены нижеследующие варианты:

- Через внешнюю программу. В этом случае задействована специальная команда G29. Так G29 S0 считывает текущие параметры точек в памяти; G29 S1 позволяет устанавливать рабочий орган в начальной точке; G29 S2 предназначена для записи текущей информации и перемещения головки к следующей точке. Команда M500 позволяет вводить все необходимые данные в память аппарата.

- Через меню принтера. Необходимые пункты выбираются в меню Presets. На экране дисплея появляется нужная для калибровки информация, принтер паркуется в определенную позицию. Кликнув по энкодеру, можно возвратить головку в начальную точку. При движении рукоятки энкодера выставляется требуемый зазор по оси Z.

Важно! Оператор может выбрать удобный для него способ управления авторегулировкой.

Как предотвратить кривизну стола?

Любой пользователь желает провести калибровку стола принтера один раз и так, чтобы его ровность сохранялась при многократных запусках печати. Что приводит к необходимости частой калибровки? Прежде всего это чрезмерная вибрация аппарата при эксплуатации, которая сбивает настройку регулировочных винтов. Для исключения этой причины необходима правильная установка принтера и использование противовибрационных прокладок.

Что приводит к необходимости частой калибровки? Прежде всего это чрезмерная вибрация аппарата при эксплуатации, которая сбивает настройку регулировочных винтов. Для исключения этой причины необходима правильная установка принтера и использование противовибрационных прокладок.

Вторая распространенная причина — частое и значительное изменение температурных режимов печати. Металлический стол очень чувствителен к температурным изменениям, что сбивает настройки. Важно осуществлять калибровку с предварительным нагревом стола.

Важно! Влиять на разбалансировку могут нарушения правил эксплуатации аппарата. Для предотвращения кривизны необходимо строго соблюдать инструкцию на аппарат.

Избежать проблем помогают разные способы. Наиболее эффективным считается установка специальных датчиков (например, датчик Боултач), контролирующих изменение параметров стола. Достаточно хорошо показала себя защита поверхности путем установки стекла. Можно обеспечить надежную защиту алюминиевым скотчем.

Качество печати на 3D-принтере во многом зависит от правильности настройки аппарата. Важным этапом считается калибровка рабочего стола, которая может обеспечиваться вручную или автоматически. При правильном ее проведении все параметры остаются в памяти принтера и новая регулировка перед каждым запуском не требуется.

- 09 марта 2021

- 6981

Получите консультацию специалиста

7 основных типов методов измерения уровня – чем они отличаются?

7 основных типов методов измерения уровня – чем они отличаются?

Датчики уровня жидкости используются уже несколько десятилетий на таких рынках, как продукты питания и напитки, промышленность, медицина и бытовые товары, полиграфия, сельское хозяйство, автомобили и бытовая техника для обнаружения утечек или измерения уровня. Мы часто удивляемся, почему клиенты выбирают одну технологию, а не другую. другой, и это общий вопрос, который нам задают. Некоторые производители оборудования также могут быть удивлены как разнообразием, так и интеллектуальностью альтернативных датчиков уровня, доступных на рынке.

другой, и это общий вопрос, который нам задают. Некоторые производители оборудования также могут быть удивлены как разнообразием, так и интеллектуальностью альтернативных датчиков уровня, доступных на рынке.

Процессы, для которых раньше требовалось дорогостоящее оборудование, теперь могут выполняться с использованием творческих, инновационных и интеллектуальных технологий, которые могут быть экономичными, надежными, надежными, высокоточными и простыми в установке. Жидкости, которые исторически были чрезвычайно сложными для обнаружения, такие как мыло, содержащее пузырьки/пену, молоко и липкие вещества, такие как клей и чернила, теперь оказались возможными и более легкими для обнаружения с помощью различных доступных технологий измерения уровня.

Но есть ли необходимость в такой технологии или в каком-либо датчике уровня — вопрос, который могут задать многие люди. Тем не менее, учитывая конкурентный характер отрасли и постоянное стремление к повышению качества, снижению затрат, неэффективности и расточительному менталитету, ни одна компания не хочет рисковать, предлагая решения, которые не работают так хорошо, как могли бы быть.

Тем не менее, учитывая конкурентный характер отрасли и постоянное стремление к повышению качества, снижению затрат, неэффективности и расточительному менталитету, ни одна компания не хочет рисковать, предлагая решения, которые не работают так хорошо, как могли бы быть.

- Оптический

- Вибрационный или камертонный

- Ультразвуковой

- Поплавок

- Емкость

- Радар

- Проводимость или сопротивление

Ознакомьтесь с нашим полным ассортиментом решений для измерения уровня

небольшое количество жидкости

Минусы – Инвазивный, поскольку датчику требуется контакт с жидкостью, питание, некоторые густые вещества могут вызвать образование налета на призме.

Приложения – приложения для измерения уровня в резервуарах и обнаружения утечек

Существует ряд технических терминов, используемых для описания этого типа технологии измерения уровня. Оптическая призма, электрооптическая, одноточечная оптическая, оптический переключатель уровня… список можно продолжить. Для этой цели мы будем использовать термин «оптический переключатель уровня». Переключатель работает очень просто. Внутри корпуса датчика находится светодиод и фототранзистор. Когда наконечник датчика находится в воздухе, инфракрасный свет внутри наконечника датчика отражается обратно к детектору. Находясь в жидкости, инфракрасная жидкость преломляется от наконечника датчика, в результате чего меньше энергии достигает детектора. Будучи полупроводниковыми устройствами, эти компактные переключатели идеально подходят для широкого круга приложений измерения уровня, особенно когда важна надежность. Оптические датчики уровня жидкости подходят для обнаружения высокого, низкого или среднего уровня практически в любом резервуаре, большом или маленьком. Они также подходят для обнаружения утечек, предотвращая дорогостоящий ущерб. Отраженный свет, например, в небольшом отражающем резервуаре, зеркальных резервуарах, пузырьках, молоке или жидкости для покрытия, часто может вызывать проблемы с задержкой показаний.

Для этой цели мы будем использовать термин «оптический переключатель уровня». Переключатель работает очень просто. Внутри корпуса датчика находится светодиод и фототранзистор. Когда наконечник датчика находится в воздухе, инфракрасный свет внутри наконечника датчика отражается обратно к детектору. Находясь в жидкости, инфракрасная жидкость преломляется от наконечника датчика, в результате чего меньше энергии достигает детектора. Будучи полупроводниковыми устройствами, эти компактные переключатели идеально подходят для широкого круга приложений измерения уровня, особенно когда важна надежность. Оптические датчики уровня жидкости подходят для обнаружения высокого, низкого или среднего уровня практически в любом резервуаре, большом или маленьком. Они также подходят для обнаружения утечек, предотвращая дорогостоящий ущерб. Отраженный свет, например, в небольшом отражающем резервуаре, зеркальных резервуарах, пузырьках, молоке или жидкости для покрытия, часто может вызывать проблемы с задержкой показаний.

Плюсы – Твердотельный, может быть неинвазивным, компактным, точным

Минусы – Может потребоваться калибровка, может использоваться только для определенных жидкостей водоподготовка, энергетика и пивоваренная промышленность.

Емкостные датчики уровня работают таким образом, что технологические жидкости имеют диэлектрическую проницаемость, значительно отличающуюся от воздуха. Они измеряют изменение емкости между двумя пластинами, вызванное изменением уровня. Доступны две версии: одна для жидкостей с высокой диэлектрической проницаемостью и одна с низкой диэлектрической проницаемостью.

Емкостные датчики уровня работают с целым рядом твердых, жидких и смешанных материалов. Они также доступны в контактной и бесконтактной конфигурациях, что означает, что некоторые из них могут быть прикреплены снаружи контейнера/резервуара. При выборе устройства важно знать, что не каждый датчик емкости работает с каждым типом материала или резервуара. Кроме того, датчик необходимо откалибровать на конкретный материал, чтобы избежать различных диэлектрических постоянных и различий в конструкции резервуара. Поскольку этот тип технологии основан на контакте, на надежность этих датчиков может сильно влиять жидкость, прилипающая к зонду.

Кроме того, датчик необходимо откалибровать на конкретный материал, чтобы избежать различных диэлектрических постоянных и различий в конструкции резервуара. Поскольку этот тип технологии основан на контакте, на надежность этих датчиков может сильно влиять жидкость, прилипающая к зонду.

Плюсы – Отсутствие движущихся частей, компактность, надежность, не зависит от свойств среды

Минусы – дороговизна, агрессивность, на производительность могут влиять различные элементы окружающей среды

Применение – Бесконтактное применение с вязкие и сыпучие вещества. Используется в системах, требующих удаленного мониторинга

Ультразвуковые датчики измеряют уровни путем расчета продолжительности и силы высокочастотных звуковых волн, которые отражаются от поверхности жидкости и возвращаются к датчику – время зависит от расстояния между датчиками и жидкость. Время, в течение которого датчик реагирует, зависит от различных элементов атмосферы над средой, таких как турбулентность, пена, температура и т. д. Вот почему монтажное положение этих устройств имеет решающее значение.

д. Вот почему монтажное положение этих устройств имеет решающее значение.

Плюсы – очень точный, не требует калибровки, несколько вариантов вывода

Минусы – дорогой, может зависеть от окружающей среды, ограниченный диапазон обнаружения

Применение – Влажные, парообразные и пыльные среды. Они также используются в системах с переменными температурами

В принципе, радар работает аналогично ультразвуку, но импульсы распространяются со скоростью света и снова; надежность и воспроизводимость могут быть затронуты, но на этот раз из-за диэлектрической проницаемости жидкости. Однако радар может предоставить очень точную информацию об уровне, а также компенсировать стационарные конструкции внутри контейнера. Недостатком может быть то, что первоначальная стоимость датчика относительно высока, но некоторые производители делают эту технологию более доступной для более широкого рынка. Эти датчики являются одними из немногих технологий, которые хорошо работают с пеной и липкими веществами.

Наши растворы для определения уровня

Просмотреть полный диапазон исключительных решений для чувствительности к уровню от SST Sensing

Просмотр полный диапазон здесь

5. Вибрирующий или настройка вилки

Pros — Компакт, экономически эффективная

. Минусы – инвазивные, количество применений ограничено

Применение – контроль уровня жидкостей, порошков и мелкозернистых твердых частиц в горнодобывающей, химической и пищевой промышленности.

Технология вибрационного датчика идеально подходит для контроля уровня твердых и жидких веществ, включая липкие материалы и пену, а также порошкообразные и мелкозернистые твердые вещества. Однако типы приложений, которые могут использовать камертоны, ограничены приложениями типа переполнения или работы всухую, и они не обеспечивают непрерывное измерение процесса. Однако может использоваться в сочетании с системами непрерывного контроля уровня, выступая в качестве сигнальных точек при переполнении и утечках.

Преимущества – Отсутствие движущихся частей, простота использования, низкая стоимость

Минусы – Инвазивные, жидкости должны быть проводящими, эрозия зонда

Применение – Измерение уровня котловой воды, мониторинг реагентов, высококоррозионные жидкости

Кондуктивные датчики используются для определения предельного уровня проводящих жидкостей, таких как воды и сильно агрессивных жидкостей. Проще говоря, два металлических щупа разной длины (один длинный, другой короткий) вставляются в резервуар. Длинный щуп передает низкое напряжение, второй, более короткий щуп обрезан, так что наконечник находится в точке переключения. Когда зонды находятся в жидкости, ток протекает через оба зонда, активируя переключатель. Одним из преимуществ этих устройств является то, что они безопасны из-за низкого напряжения и тока. Они также просты в использовании и установке, но необходимо проводить регулярные проверки обслуживания, чтобы убедиться, что на зонде нет отложений, иначе он не будет работать должным образом.

7. Поплавковый выключатель

Плюсы : Без питания, прямая индикация, относительно недорогой, различные выходы

Минусы : Инвазивность, движущиеся части, большие размеры, перед поплавком должно присутствовать большое количество жидкости идет на контакт.

Применения : Применения на уровне резервуаров, где используются вода, масло, гидравлические жидкости и химикаты.

Поплавковые выключатели являются одной из наиболее экономичных, но также хорошо зарекомендовавших себя технологий для определения уровня воды. Поплавковый переключатель включает в себя магнит внутри поплавка и магнитный геркон, заключенный в безопасный корпус. Поплавок перемещается вместе с изменением жидкости и вызывает открытие или закрытие геркона в зависимости от того, находится ли он в воздухе или в жидкости. Несмотря на простоту конструкции, эта технология обеспечивает долгосрочную надежность по привлекательной цене.

В зависимости от того, какой способ монтажа выберет пользователь, в значительной степени зависит от конструкции и конструкции резервуара или контейнера, в котором будет располагаться переключатель. Как правило, поставщики предлагают ряд вариантов монтажа, наиболее распространенными из которых являются горизонтальный/боковой монтаж и вертикальный монтаж.

Как правило, поставщики предлагают ряд вариантов монтажа, наиболее распространенными из которых являются горизонтальный/боковой монтаж и вертикальный монтаж.

Подписывайтесь на @SSTSensingLtd

Ознакомьтесь с нашим полным спектром решений для измерения уровня

Свяжитесь с нами

Наши инженеры имеют более чем 60-летний опыт работы в области датчиков. Чтобы задать вопрос или получить предложение, свяжитесь с нами

Уровень — Acoem

Инструмент для выравнивания деталей машин при монтаже!

Level — измерительный датчик с питанием от батареи, который подключается по беспроводной связи через Bluetooth к блоку дисплея NXA Ultimate или NXA Pro.

Свяжитесь с нами

Ресурсы

Характеристики

Двухосный

Измеряет угловые отклонения от поверхности по двум осям

Диапазон

Большой диапазон измерений (± 50 мм/м)

Удаленный доступ

Беспроводная связь

Автономия

Встроенные аккумуляторы

Стандарты

.

До 12 часов

Посмотрите нашу технологию в действии.

Запланируйте бесплатную демонстрацию, чтобы своими глазами увидеть, как наши решения помогают вашему бизнесу.

Запланировать бесплатную демонстрацию

Ресурсы

Уровень

Брошюра

Уровень

Руководства

Что уровень может сделать для вас!

Acoem Level — это измерительный датчик с питанием от батареи, который подключается по беспроводной связи через Bluetooth к блоку дисплея Acoem NXA Pro.

Измерительный датчик используется для нивелирования машин или деталей машин во время монтажа и дает точные результаты измерений. Измерительный датчик измеряет угловые отклонения от поверхности по двум осям, используя широкий диапазон измерений (± 50 мм/м), высокую точность и разрешение до 0,01 мм/м. Измерительные датчики могут быть установлены с помощью магнитных ножек или непосредственно на столе, что обеспечивает максимальную гибкость.

Измерительный датчик измеряет угловые отклонения от поверхности по двум осям, используя широкий диапазон измерений (± 50 мм/м), высокую точность и разрешение до 0,01 мм/м. Измерительные датчики могут быть установлены с помощью магнитных ножек или непосредственно на столе, что обеспечивает максимальную гибкость.

Измерительный датчик

Измерительный датчик используется для нивелирования машин или деталей машин при монтаже и дает точные результаты измерений.

Измерительный датчик измеряет угловые отклонения от поверхности по двум осям в широком диапазоне измерений (± 50 мм/м), с высокой точностью и разрешением до 0,01 мм/м.

Измерительные датчики могут быть установлены с помощью магнитных ножек или непосредственно на столе, что обеспечивает максимальную гибкость.

Что в чемодане?

Уровень – упаковка с футляром

- Измерительный датчик

- Монтажный комплект

- Кабель питания Ext, США, 2 м

- Кабель питания Ext, EUR, 0,5 м

- USB-кабель A-mini B, 0,5 м, черный

- Блок питания, 4 USB-порта, 5 В постоянного тока

Приложения

Откройте для себя тематические исследования Acoem

Наши кейсы

Отличная функция!

Уровень Acoem — это двухосевой датчик уровня, который можно использовать везде, где требуются точные измерения уровня.

Всего комментариев: 0