Дефект печати 3д принтера: Проблемы и дефекты 3D-печати — методы их устранения

Содержание

Проблемы, дефекты, ошибки 3D печати и варианты их решения

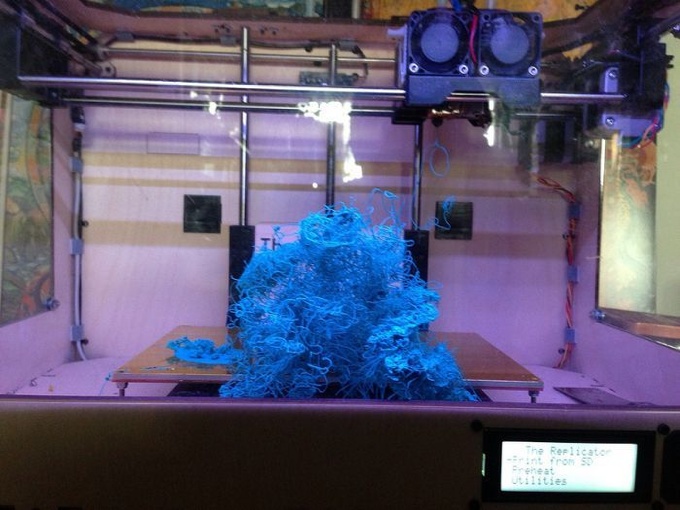

Часто во время работы 3D принтера могут возникнуть проблемы из-за которых на готовой модели возникают дефекты. Или вместо аккуратного изделия, на столе внезапно оказывается пластиковая лапша.

По сути, причины возникновения дефектов, можно условно разделить на 2 вида — это физические и программные.

Физические — это те которые возникают из-за проблем с механикой или любых других причин которые можно устранить физически. К ним относятся проблемы с механизмами принтера (натяжение ремней, люфты), забитое или деформированное сопло, неправильная геометрия стола и т.д.

Программные — это дефекты которые возникают из-за неправильных настроек слайсера или реже ошибками в прошивке принтера. Например неправильно подобранная скорость печати, настройка ретрактов, неправильно выбранная температура для пластика и т.д.

Очень редко проблема может крыться в неправильной или “слетевшей” прошивке принтера (хотя обычно принтер тогда просто не запустится), перегреве некоторых плат в процессе печати т.д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

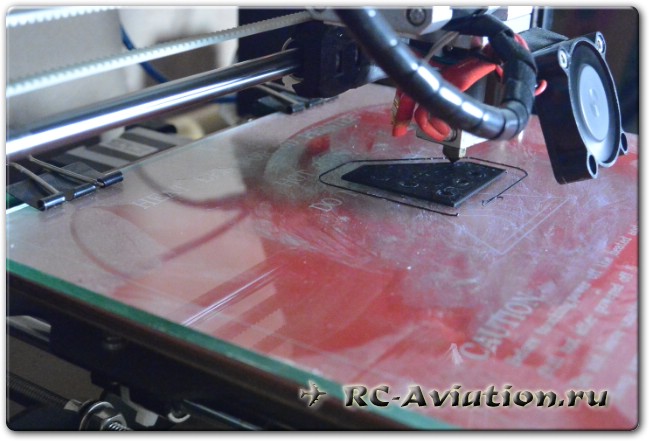

Модель отклеивается от печатного стола или не липнет к нему

Это самая распространенная проблема 3D печати. У каждого 3D печатника был случай когда первый слой предательски скатывается цепляясь за экструдер или самое обидное — когда отрывает от стола частично напечатанную модель. Первый слой должен прилипнуть намертво иначе ничего не напечатается.

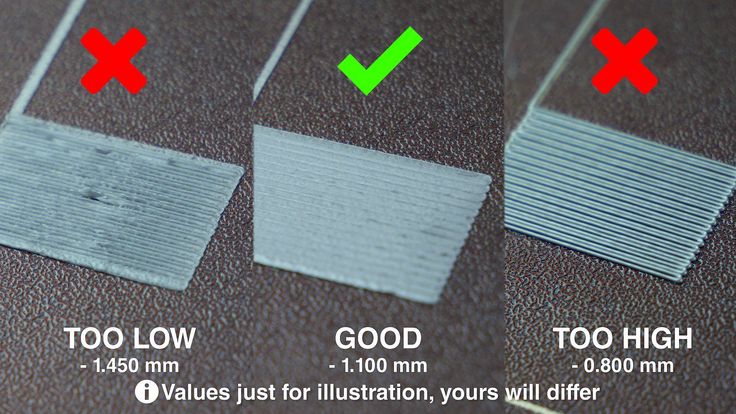

Слишком большой зазор между столом и соплом

Это самая распространенная причина. Нужно просто выставить правильный зазор между столом и соплом.

В современных принтерах часто используется система автокалибровки (автовыравнивания) стола или вспомогательная программа выравнивания стола. Для калибровки таких принтеров воспользуйтесь инструкцией. Если инструкции нет, ее можно скачать на сайте производителя.

Если у вас простой принтер без автокалибровки, самосборный или KIT набор, для калибровки используйте щуп или сложенный пополам кусочек бумажки. Щуп должен быть слегка прижат соплом к столу. Перед калибровкой стол и экструдер нужно нагреть. Поочередно выровняйте поверхность стола над каждым регулировочным винтом (их может быть 3 или 4) и только потом проверяйте центральную точку.

Щуп должен быть слегка прижат соплом к столу. Перед калибровкой стол и экструдер нужно нагреть. Поочередно выровняйте поверхность стола над каждым регулировочным винтом (их может быть 3 или 4) и только потом проверяйте центральную точку.

Если у вас не получается идеально выровнять поверхность стола попробуйте печатать на рафте. Рафт — это толстая подложка в несколько слоев которая печатается под моделью. Она поможет сгладить небольшую кривизну стола.

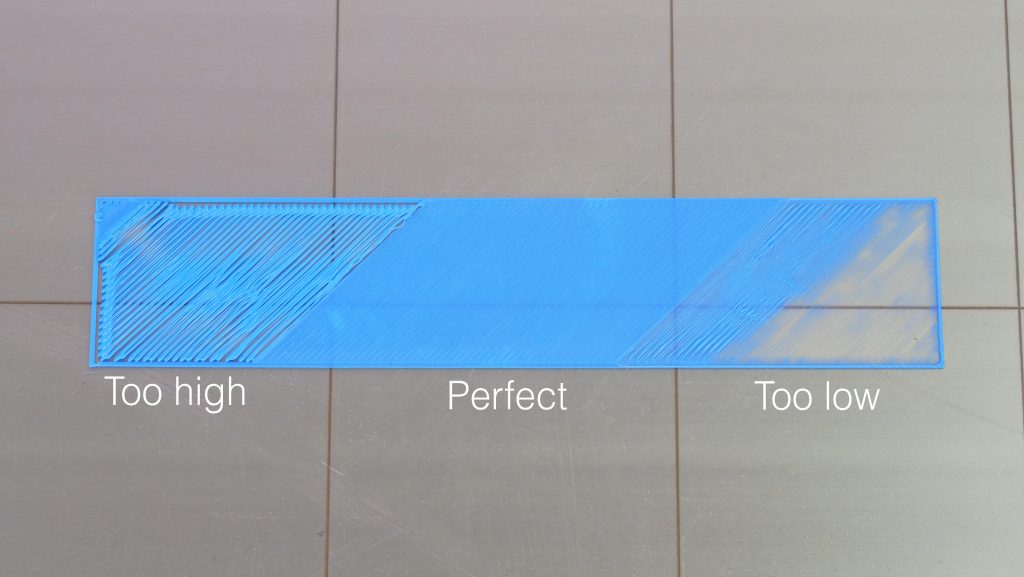

Небольшая шпаргалка для определения правильности зазора по первому слою

Пластик с плохой адгезией

Некоторые виды пластика из-за разных причин, например большая усадка, плохо прилипают к поверхности печатной платформы. В этом случае попробуйте использовать наклейки или специальные 3D клеи для улучшения адгезии между столом и первым слоем пластика.

На заре 3D печати проводились эксперименты с разными домашними рецептами 3D клеев. ABS разведенный в ацетоне, клей БФ, сахарный сироп и даже пиво. Некоторые эксперименты были удачны. До сих пор некоторые энтузиасты в качестве 3D клея используют некоторые виды лаков для волос или клеев карандашей. Но все же они уступают по своим свойствам промышленным 3D клеям.

ABS разведенный в ацетоне, клей БФ, сахарный сироп и даже пиво. Некоторые эксперименты были удачны. До сих пор некоторые энтузиасты в качестве 3D клея используют некоторые виды лаков для волос или клеев карандашей. Но все же они уступают по своим свойствам промышленным 3D клеям.

Некоторые виды высокотемпературных пластиков с большим процентом усадки (ABS, Нейлон и т.д) могут отклеиваться от стола во время печати. Это происходит из-за неравномерного остывания и “сжимания” модели (нижние слои уже остыли, а верхние еще нет). Для таких пластиков нужно обязательно использовать 3D принтер с подогреваемым столом и закрытым корпусом.

Слишком низкая температура пластика

Чем сильнее разогрет пластик при выходе из сопла тем лучше он прилипнет к печатной платформе. Первые 5-10 слоев лучше печатать на более высокой температуре (+ 5-10 градусов) и отключить вентилятор обдува.

Неправильные настройки первого слоя (скорость и толщина)

Более толстый слой прилипает проще, поэтому стандартно первый слой имеет толщину 0,3мм. При увеличении скорости печати нагревательный блок может просто не успевать нагревать пластик до нужной температуры и он будет хуже прилипать к столу. Перед печатью проверьте в слайсере настройки скорости и толщины первого слоя.

При увеличении скорости печати нагревательный блок может просто не успевать нагревать пластик до нужной температуры и он будет хуже прилипать к столу. Перед печатью проверьте в слайсере настройки скорости и толщины первого слоя.

От того как 3D принтер напечатает первый слой зависит очень многое. Старайтесь контролировать печать первого слоя и только потом оставлять принтер работать в одиночестве.

Пластик не давится из сопла

Принтер уже вроде начал печатать, но печатный стол остается пустым. Или часть модели не напечаталась.

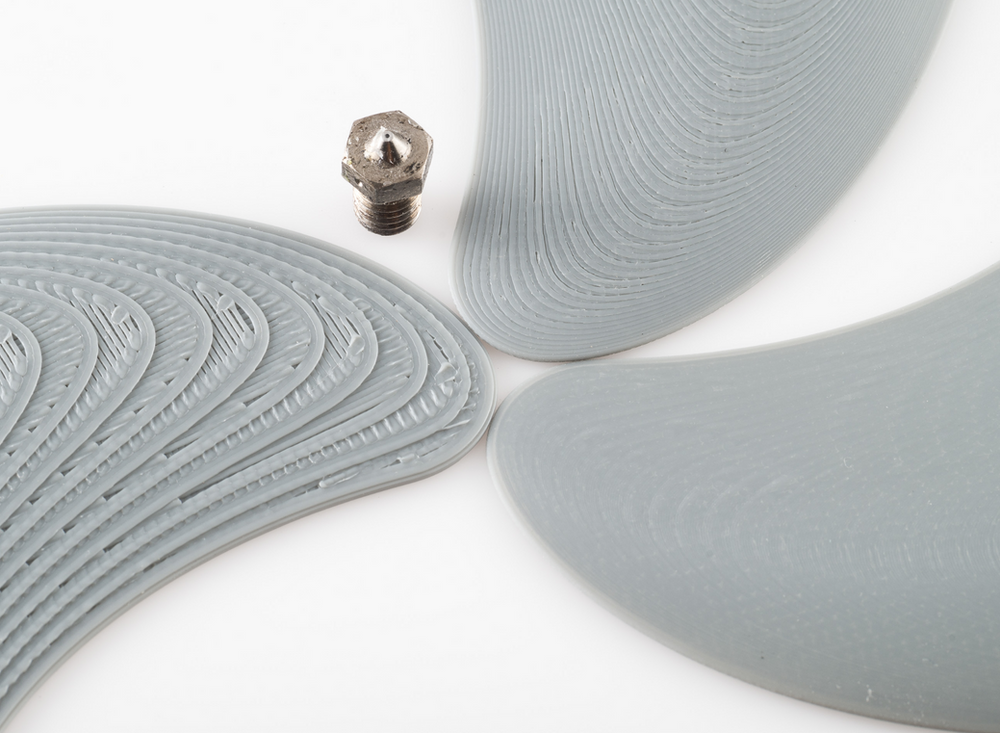

Забитое сопло

В 3D печати сопло — это расходник. Сопла забиваются или изнашиваются (частота зависит от типа пластика). Самое простое — это заменить сопло. Но если под рукой не оказалось запасного — можно попробовать почистить старое. Для этого существует целый набор тонких иголок. Или можно разогреть забитое сопло выше температуры плавления пластика и “выжечь” засор. Но впоследствии все равно сопло лучше заменить.

Но впоследствии все равно сопло лучше заменить.

Низкая температура сопла

Нужно повысить температуру экструдера в настройках слайсера или проверить исправность термистора и нагревательного блока. Иногда термистор может некорректно считать температуру из-за неисправности или неправильных настроек прошивки 3D принтера.

Если проблема возникла после замены термистора — обратитесь к производителю или почитайте статьи про PID тюнинг.

Пустой экструдер

При нагревании экструдера из сопла начинает сочится пластик. Из-за этого печатать экструдер может начинать полупустым. Из-за этого часть первого слоя не печатается. Можно продавить пластик вручную, просто протолкнув пруток в сопло. Или решить эту проблему программно — в слайсере добавить печать контура вокруг модели (одна линия).

Некоторые производители и 3D энтузиасты в начало каждого GCode добавляют печать линии на краю стола. Это сделано для того чтобы в сопле был пластик к началу печати модели.

Это сделано для того чтобы в сопле был пластик к началу печати модели.

Механизм подачи не проталкивает пластик

Пластик проталкивает к экструдеру механизм подачи — мотор с надетой на вал специальным шкивом. Если пластик по какой то причине не проталкивается (забито сопло, низкая температура экструдера и т.д) то шкив “прогрызает” пруток. Нужно протолкнуть пластиковый пруток руками или отрезать поврежденный кусок.

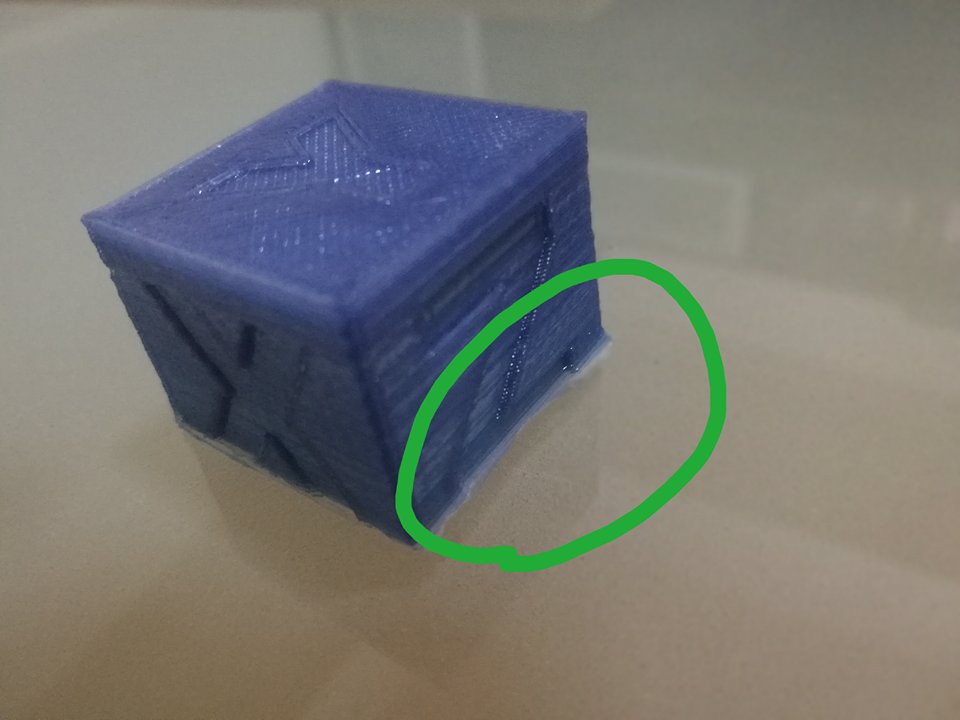

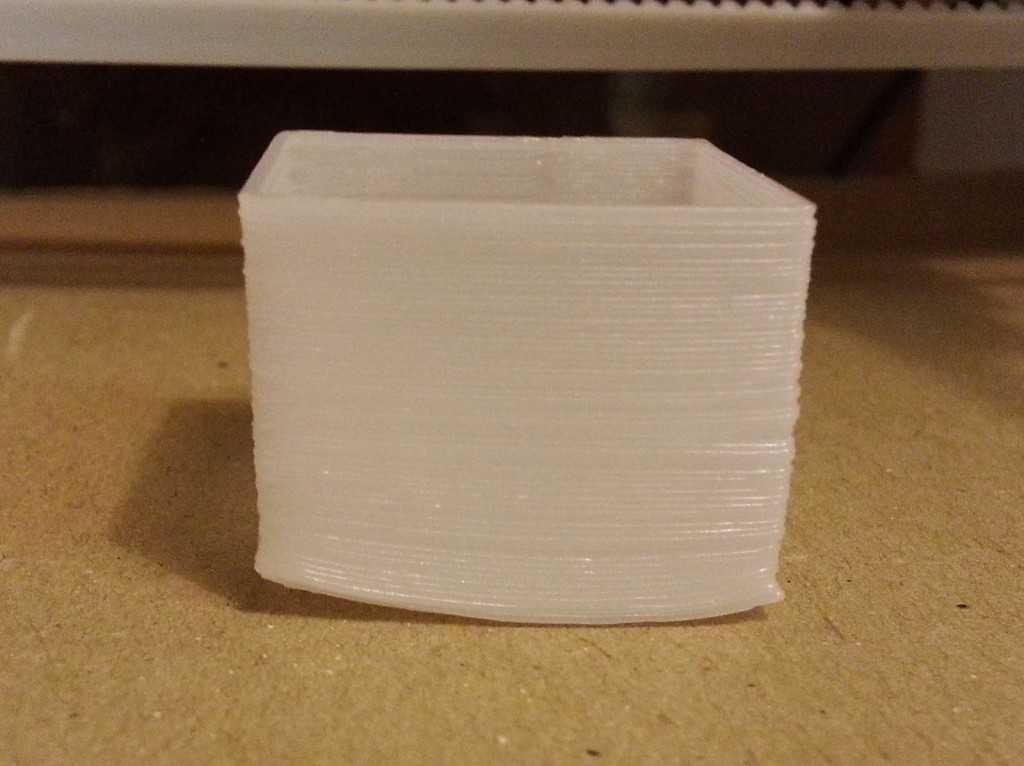

Слоновья нога

Первые слои модели получаются более широкими выступают за границы модели. Это происходит из-за того что верхние слои давят на первые, еще не остывшие и расплющивают их.

Высокая температура стола

Из за слишком высокой температуры стола нижние слои долго остаются мягкими. Попробуйте снизить температуру стола. Снижать лучше постепенно (с шагом в 5 градусов). Можно попробовать включить обдув при печати первых слоев.

Маленький зазор между соплом и печатным столом

Если, при печати первого слоя, сопло находится слишком близко к столу то лишний пластик будет вытесняться. После нескольких слоев это будет уже не так заметно, но может привести к эффекту “слоновьей ноги”.

После нескольких слоев это будет уже не так заметно, но может привести к эффекту “слоновьей ноги”.

Переэкструзия пластика

Когда материала выдавливается из сопла слишком много стенки модели получаются не гладкими, а бугристыми, с наплывами.

Решение программное — в настройках слайсера нужно выставить коэффициент подачи материала (текучесть) на меньшее значение. Среднее значение — 95-98%.

Стоит проверить диаметр прутка. Если его размер больше 1,75 то пластика будет выдавливаться больше чем нужно.

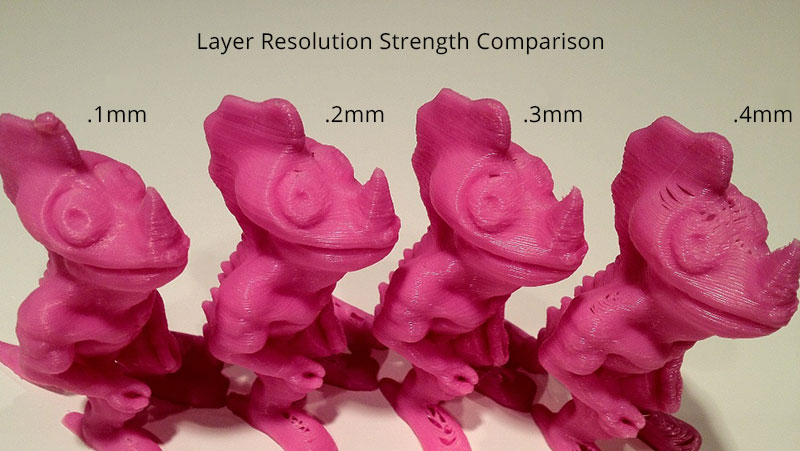

Недоэкструзия пластика

Пластика выдавливается слишком мало, из-за этого между слоем могут появляться щели. Готовая модель получится непрочной и хрупкой.

Неправильный диаметр нити

Проверьте в настройках слайсера диаметр нити. Иногда вместо популярного 1,75 по умолчанию установлен 2,85.

Неправильные настройки коэффициента подачи

Проверьте настройки текучести в слайсере. Среднее значение должно быть 95-98%.

Среднее значение должно быть 95-98%.

Забитое сопло

Что то могло попасть в сопло и частично перекрыть выход пластику. Визуально пластик будет давиться из сопла, но в меньшем количестве чем нужно для печати.

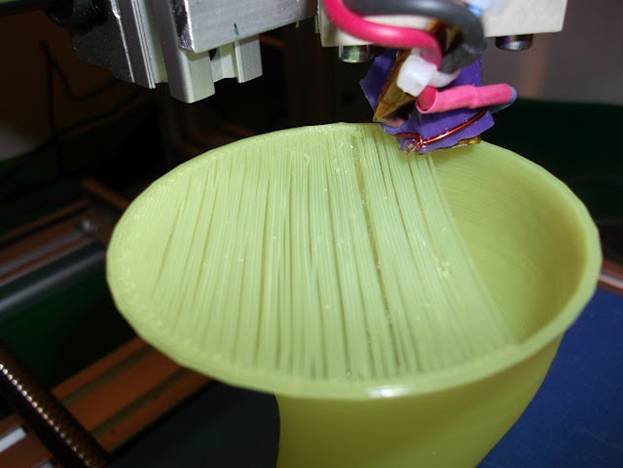

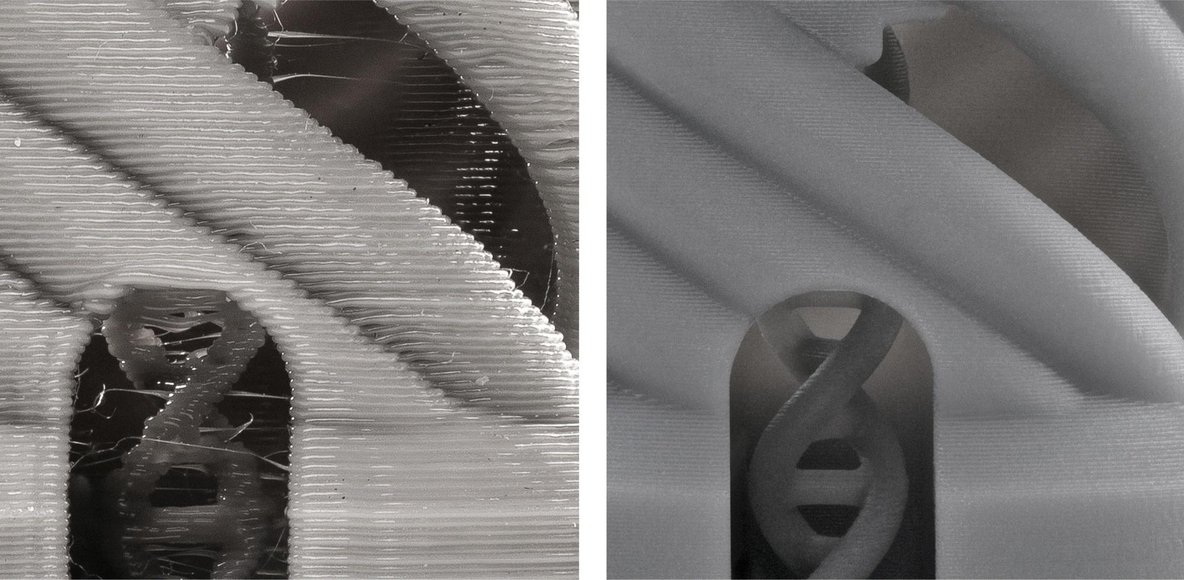

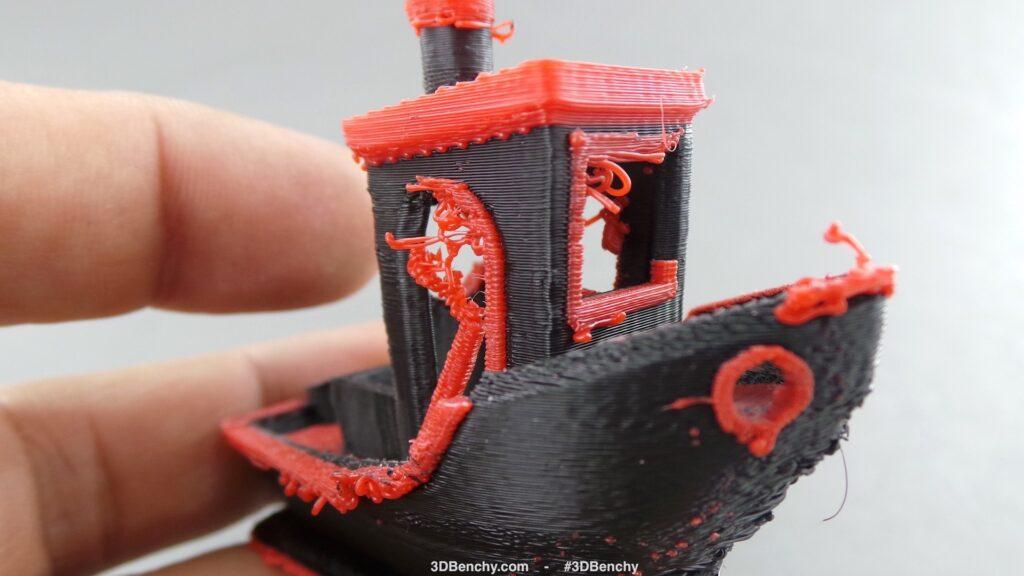

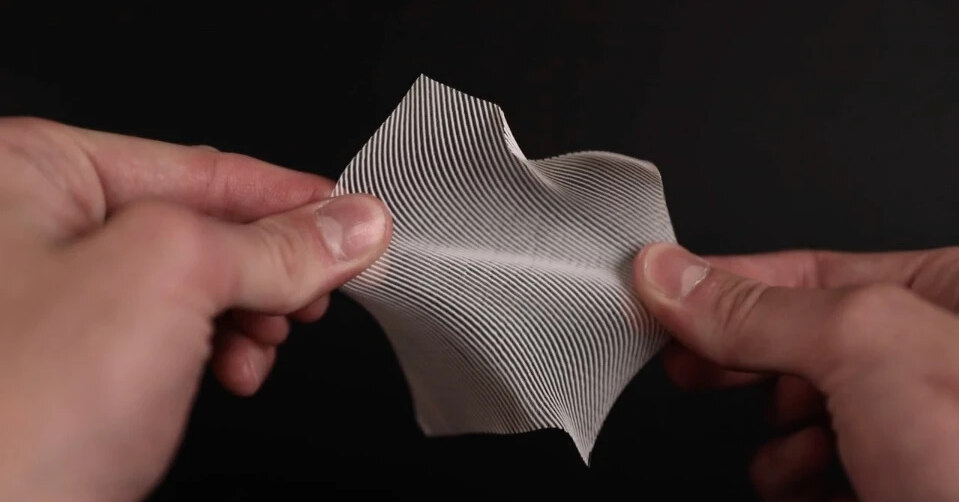

Волосатость или паутинка на готовой модели

Из внешней стенки модели (чаще всего с одной стороны) торчат тоненькие ниточки пластика. Дефект появляется из за вытекания пластика из сопла при холостом перемещении.

Недостаточный ретракт

Ретракт — это небольшое вытягивание пластиковой нити из экструдера. Благодаря ретракту при холостом перемещении экструдера (от слоя к слою или от модели к модели) нагретый пластик не капает из сопла. Для некоторых текучих видов пластика (например PETG) скорость и величину ретракта нужно увеличить.

«Волосатость» легко можно удалить шлифовкой или срезать ниточки острым скальпелем.

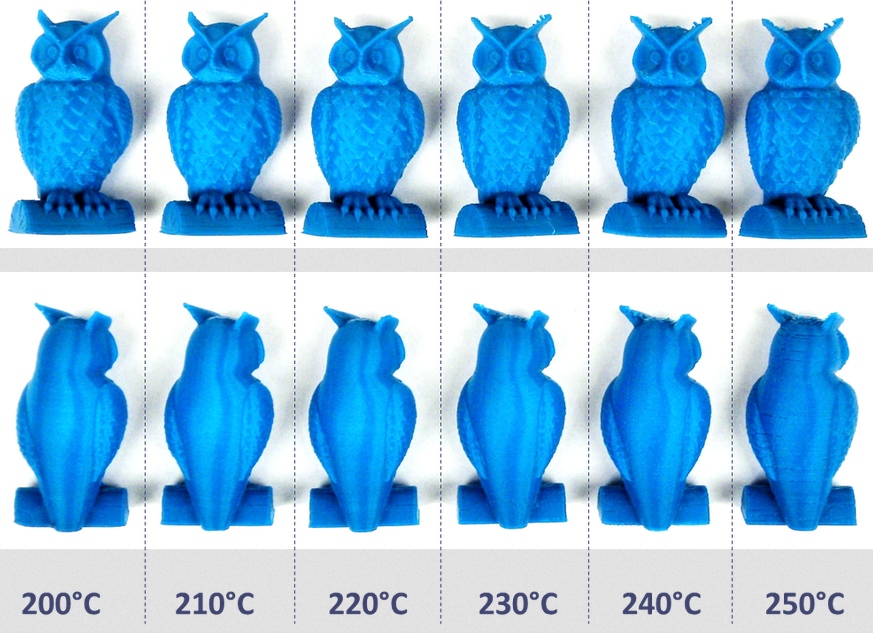

Высокая температура экструдера

Чем выше температура экструдера, тем более жидким становится пластик. Важно найти баланс что бы пластик не был слишком жидким и хорошо «слипался» по слоям.

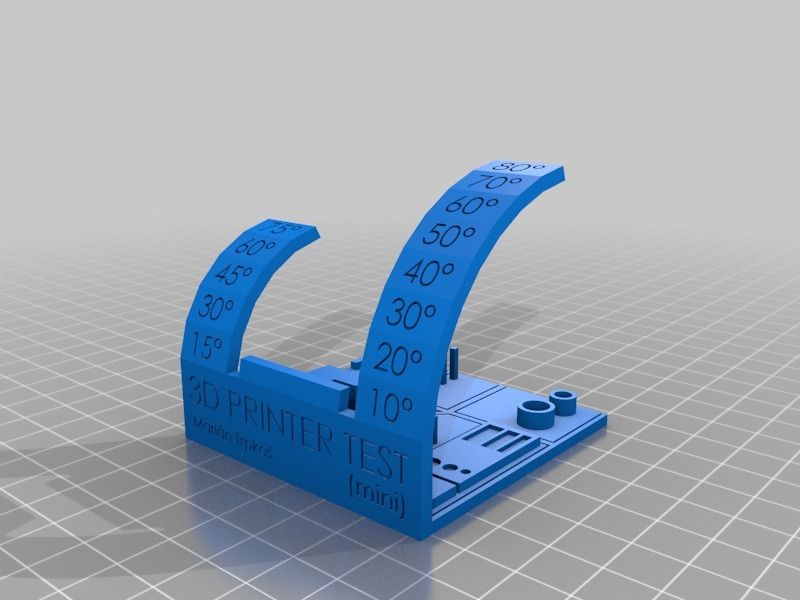

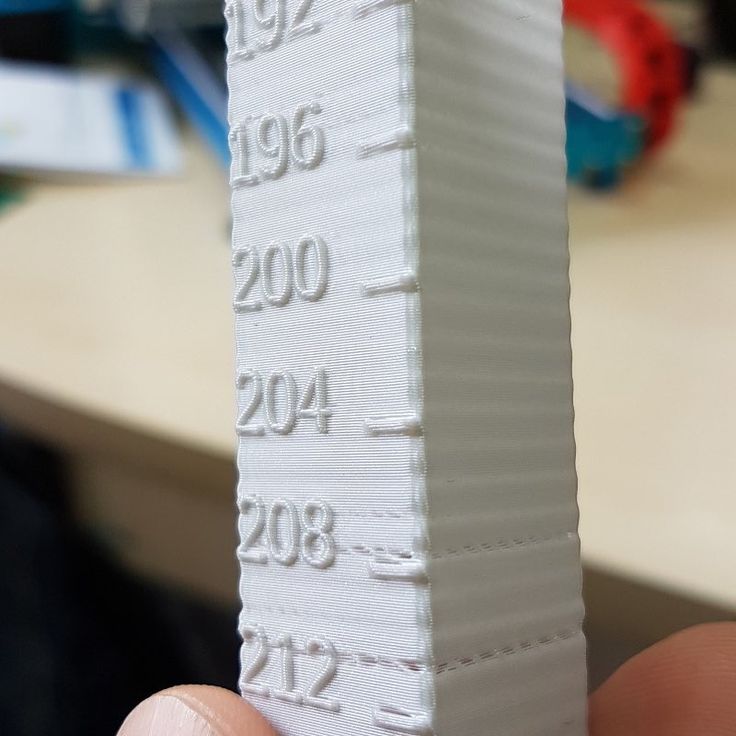

В подборе оптимальной температуры экструдера хорошо помогает тестовая модель — башня. На ней наглядно видно как ведет себя пластик при печати на разной температуре.

.

Температурный тест

Верх модели «дырчатый» или неровный

Верх модели получается бугристый или с отверстиями. Проблема может возникнуть если верхняя часть модели плоская. Например как у кубика.

Недостаточный обдув

При печати верхней плоскости (крышки) пластик не успевает остывать и остаётся слишком жидким. Из-за этого нити рвутся и образуются дыры. Увеличьте скорость вращения вентиляторов обдува на последних слоях.

Мало верхних слоев

Верх отпечатка может получится слишком тонким и из за этого деформироваться. Проверьте настройки слайсера. Количество верхних слоев не рекомендуется ставить меньше 6.

Проверьте настройки слайсера. Количество верхних слоев не рекомендуется ставить меньше 6.

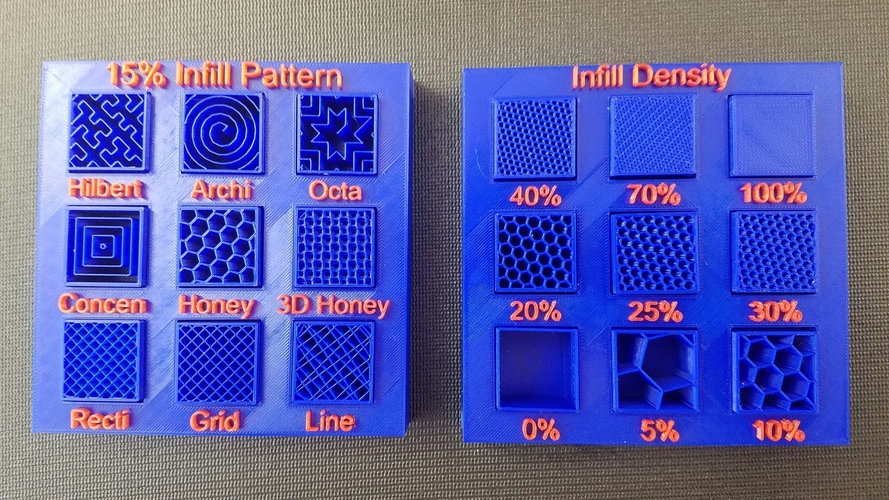

Маленький процент заполнения

Если процент заполнения слишком маленький, то верхнему слою будет просто не на что опереться. Увеличьте процент заполнения в настройках слайсера.

Деформация модели

Некоторые части модели как будто оплавились в некоторых местах или с одной стороны. Проблема чаще всего возникает при печати PLA пластиком. Дефект появляется из-за того что пластик не успевает остывать и деформируется.

Недостаточный обдув модели

Включите вентиляторы обдува на максимум. Если их мощности не хватает (в некоторых принтерах вентилятор расположен только с одной стороны) можно поставить обычный настольный вентилятор и направить его на стол 3D принтера.

Маленькая модель

Маленькие модели сложно хорошо обдувать. Старайтесь печатать небольшие изделия вместе с большими или разместите несколько одинаковых моделей в разных углах стола. Так у пластика будет больше времени на остывание.

Так у пластика будет больше времени на остывание.

Смещение слоев

Во время печати слои смещаются по оси x или y.

Заедание печатной головы

Выключите принтер и руками попробуйте подвигать экструдер по оси х и y. Экструдер должен перемещаться свободно. Если есть заедания — проверьте механику принтера.Возможно виноват износ подшипников или кривизна валов.

Перегрев электроники

Иногда в смещении слоев могут быть виноваты проблемы с электроникой. Самая частая причина это перегрев драйверов или слишком низкий ток выставленный на них.

Поверхность стола плохо закреплена

Чаще всего это встречается у 3D принтеров со стеклом. Во время печати сопло может задеть модель и немного сдвинуть стекло. Перед печатью проверяйте хорошо ли закреплено стекло или другая печатная поверхность на нагревательном столе..

Пропуск слоев

На отпечатке видны небольшие дыры или оболочка модели получается не сплошная.

Тефлоновая трубка деформировалась

Термобарьеры существуют 2 видов — цельнометаллические и с тефлоновой трубкой. При перегреве тефлоновая трубка может деформироваться. Пластик будет проходить через нее, но в меньшем количестве.

Низкая температура экструдера или высокая скорость печати

Если экструдер недостаточно нагрет, то пластик будет недостаточно жидким и просто не будет успевать продавливаться через сопло. Чем выше скорость печати тем выше выше должна быть температура экструдера.

Иногда внешние стенки печатаются хорошо, а заполнение получается “рваным”. В этом случае снизьте скорость печати заполнения в слайсере.

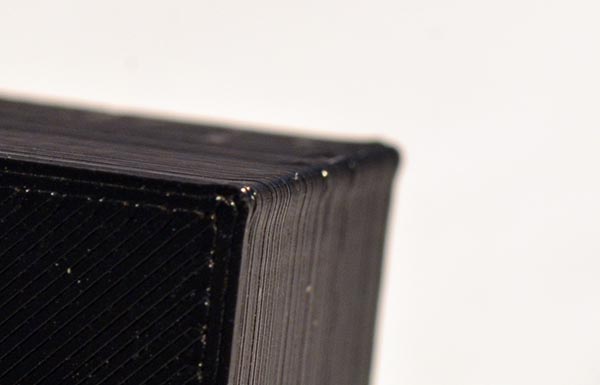

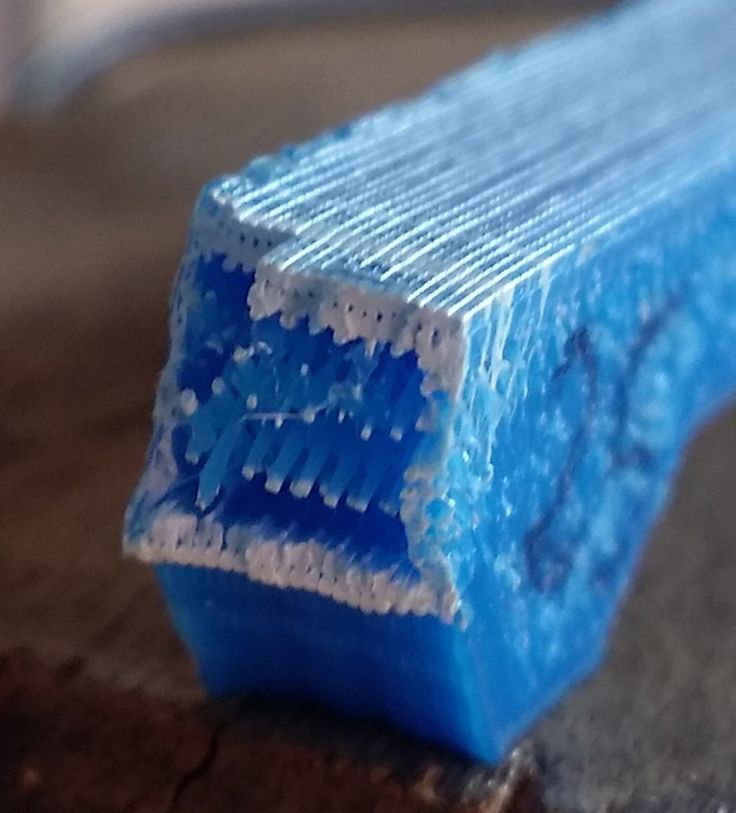

Расслоение модели

На поверхности отпечатка во время или после печати образуются трещины. Трещины могут быть значительные или совсем небольшие. Чаще всего такая проблема возникает у пластиков с большим процентом усадки — ABS или Нейлон.

Резкий перепад температур (если модель расслаивается во время печати)

При резком перепаде температур (например сквозняк) часть модели остывает быстрее. Это приводит к неравномерности усадки и неправильному распределению внутреннего напряжения. Для пластиков с низкой усадкой это не критично. Но если процент усадки больше нескольких процентов модель может лопнуть по слоям.

Для печати такими пластиками рекомендуется использовать принтер с закрытым корпусом. Если такой возможности нет — постарайтесь максимально исключить сквозняки и резкие перепады температур в комнате где печатает 3D принтер.

Температура печати

Из-за слишком низкой температуры печати слои могут плохо “склеиваться” друг с другом. Повысьте температуру печати в настройках слайсера.

Закалка (если модель трескается после печати)

Иногда трещины на модели появляются через несколько дней после печати. Это происходит из-за неравномерного распределения внутреннего напряжения после остывания. Можно попробовать “закалить” готовое изделие.

Это происходит из-за неравномерного распределения внутреннего напряжения после остывания. Можно попробовать “закалить” готовое изделие.

Для закалки модель помещают, например в духовку, и нагревают до температуры размягчения пластика. После этого нагрев выключают и оставляют медленно остывать духовку с моделью внутри. Благодаря этому напряжение внутри отпечатка распределится более равномерно. Но в этом методе очень важна точность — стоит немного ошибиться с температурой и готовое изделие может “поплыть”.

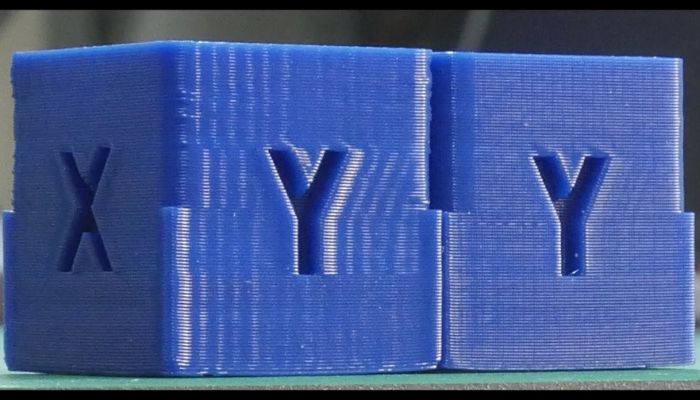

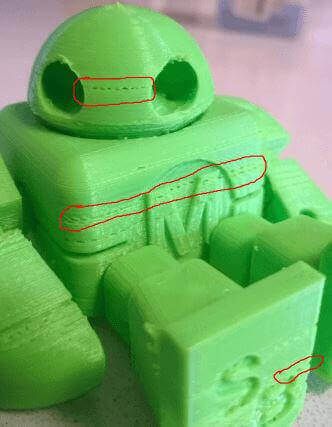

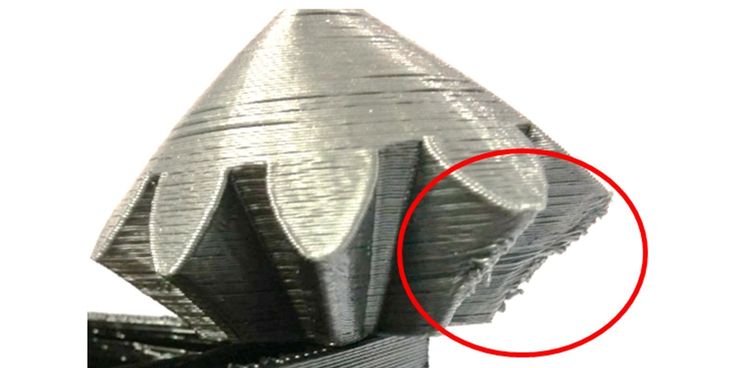

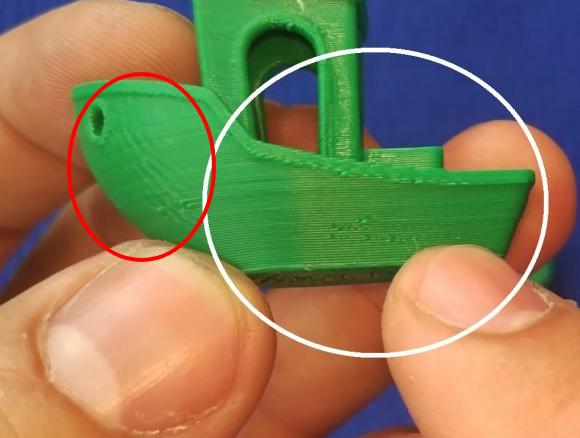

Звон

В местах где экструдер менял направление видна рябь. Чаще всего это выглядит как тень вокруг “остро” выступающих элементов модели.

Проблемы с механикой

Иногда проблема возникает из-за люфта экструдера. Проверьте не разболталось ли крепление экструдера к направляющим. Обязательно проверьте натяжку всех ремней.

Высокая скорость печати или большие ускорения

Слишком быстрое перемещение экструдера может привести к вибрациям из-за которых и возникает рябь на стенке модели. Чем меньше вес экструдера тем менее заметной будет рябь. Чтобы избавится от звона просто уменьшите скорость печати в настройках слайсера.

Чем меньше вес экструдера тем менее заметной будет рябь. Чтобы избавится от звона просто уменьшите скорость печати в настройках слайсера.

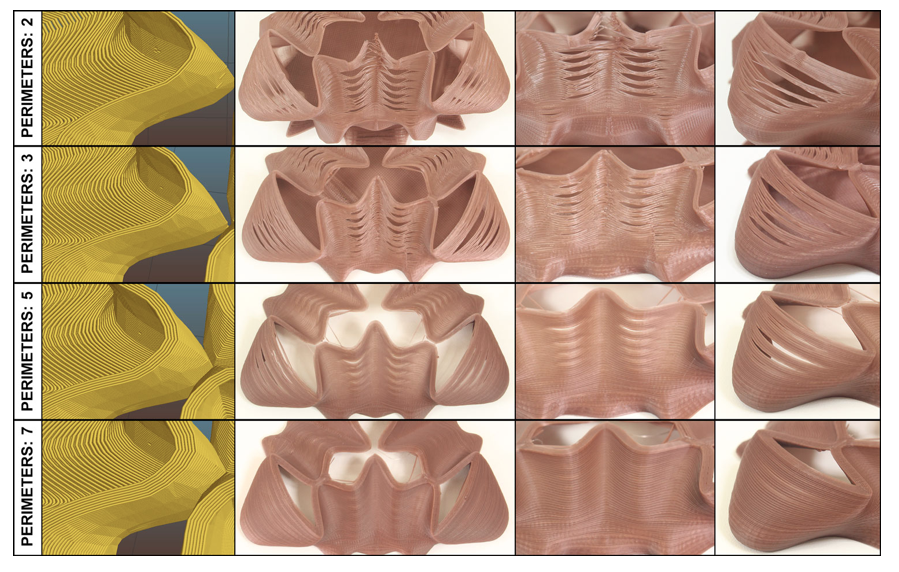

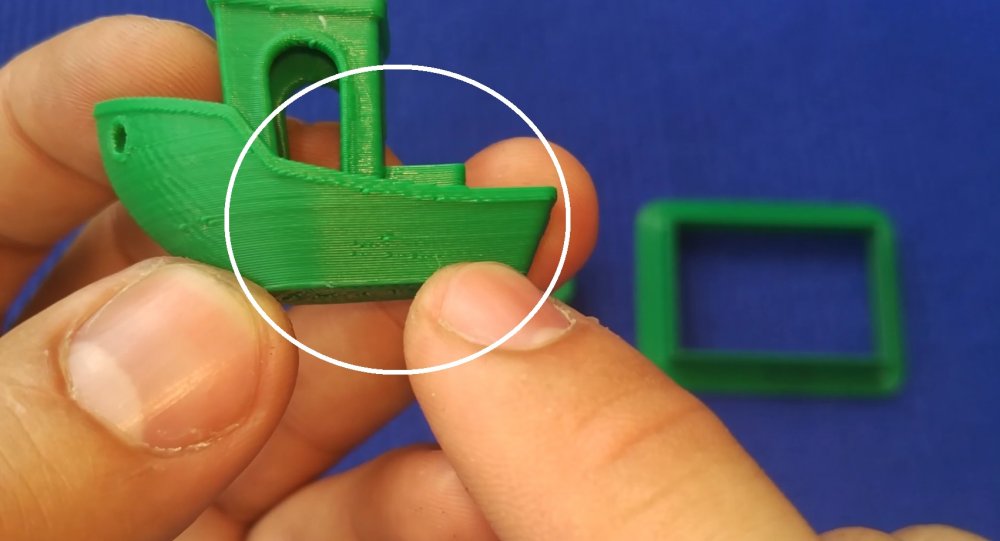

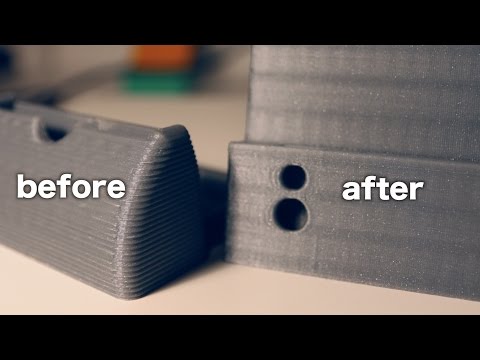

Щели у тонкостенных моделей (не сплошная оболочка)

Тонкая стенка модели получается не сплошная, а состоящая из двух тонких стенок с узкой щелью между ними. С этой проблемой часто сталкиваются любители печатать “вырубки” для выпечки.

Левая модель с дефектом стенки, правая без

Несоответствие толщины стенки и диаметра сопла

Если толщина стенки 1мм, а диаметр сопла 0,4 получается что для сплошной стенки 2 проходов сопла мало, а 3 уже много. Результат будет зависеть от алгоритма слайсера, но чаще всего получится 2 стенки с тонкой щелью посередине (слайсер не может изменить толщину стенки). Решением проблемы может быть небольшая доработка 3D модели или использование другого слайсера.

Алгоритмы расчета 3D моделей постоянно совершенствуются и дорабатываются и сейчас эта проблема встречается уже реже.

При моделировании учитывайте не только толщину сопла, но и процент “наложения” линий друг на друга. Если у вас стоит сопло диаметром 0,4 — сделайте стенку в вашей модели не 0,8, а 0,7 — 0,75.

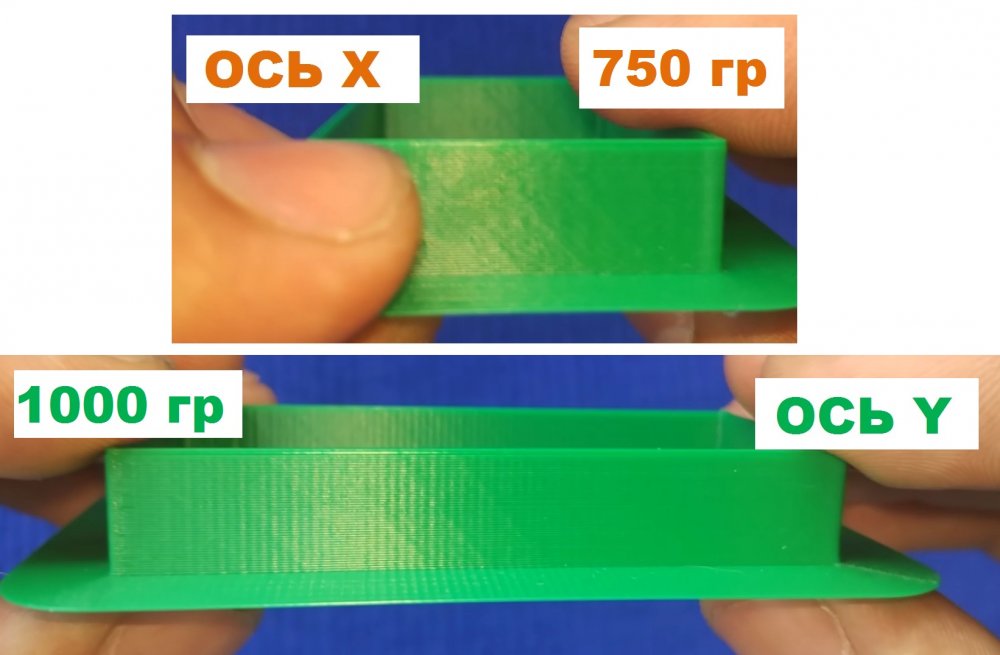

Неправильная геометрия модели

Когда вместо круга получается овал, а у вместо квадрата получается подобие ромба.

Основная причина — неисправности в механике принтера. Обязательно проверьте:

Ремни

Проверьте натяжение ремней по оси x и y. Со временем ремни растягиваются и может потребоваться их подтянуть или заменить. В каждом 3D принтере свой способ натяжки ремня. Если ремни растянуты незначительно можно донатянуть их при помощи «пружинки».

Незатянутые шкивы и т.д

Проверьте все ли болты и гайки затянуты. Нет ли люфтов. Особое внимание уделите затяжке шкивов расположенных на моторах по осям x и y.

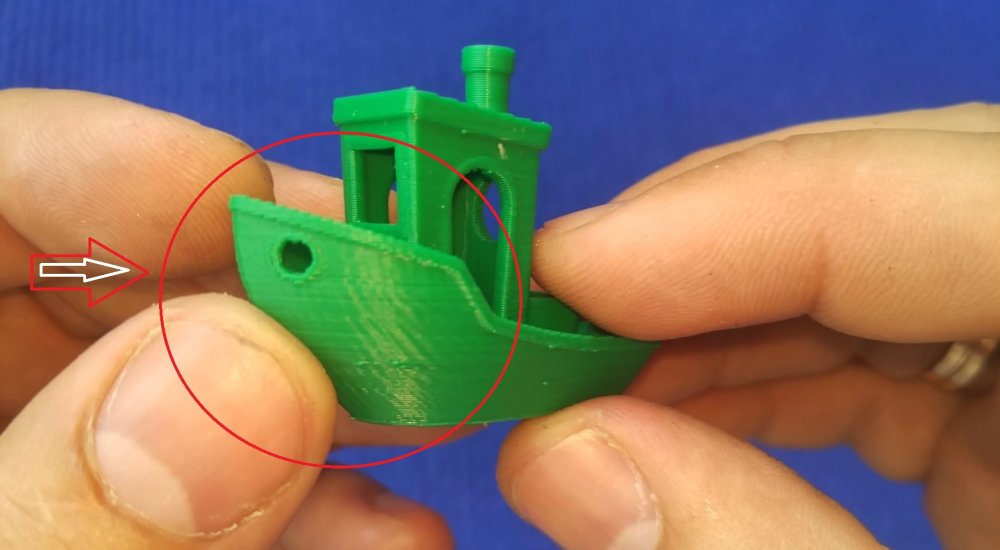

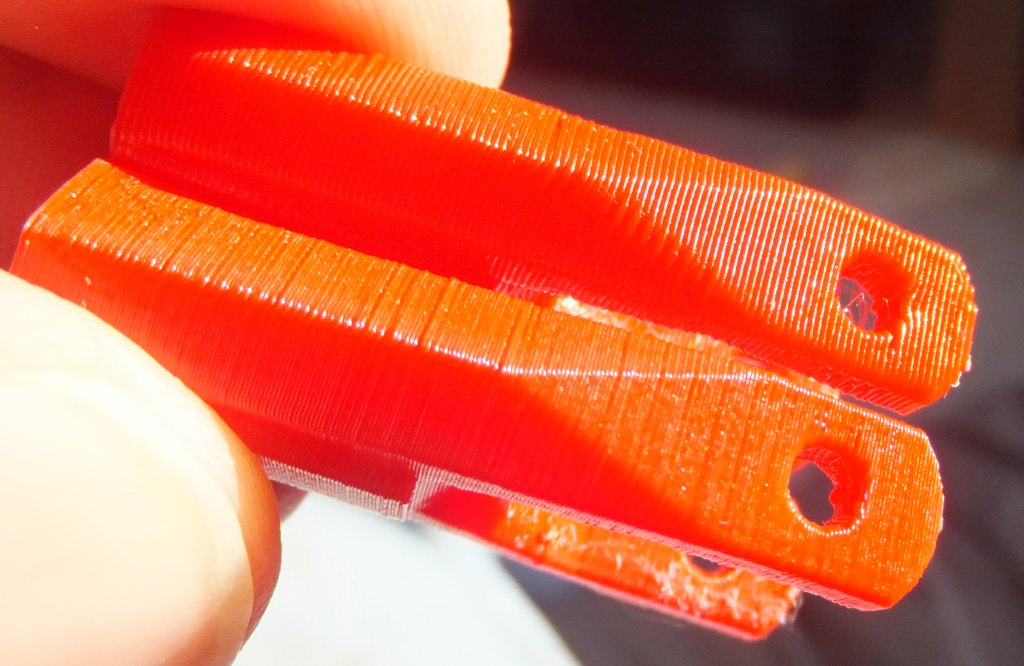

Провисание некоторых частей модели

Некоторые части не напечатались, сломались или вместо аккуратной поверхности получается оплывшая сопля из пластика.

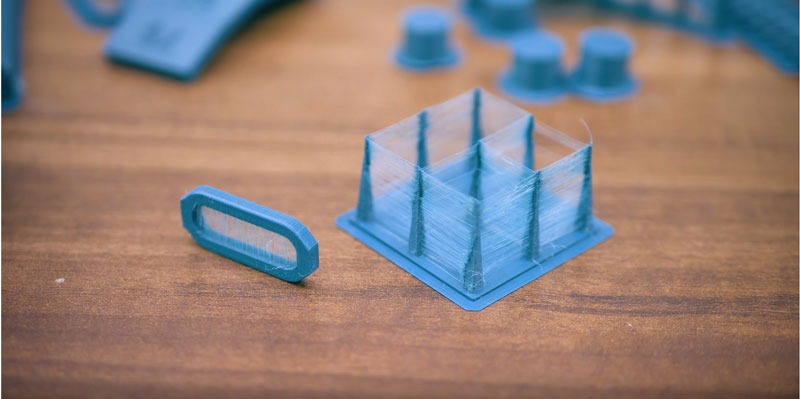

Нет поддержки для нависающих элементов

3D принтер не умеет печатать в воздухе, поэтому если в модели есть нависающие элементы нужно выставлять опоры — поддержки. Слайсер может сам выставить необходимые поддержки, нужно в настройках поставить соответствующую галочку.

При печати с растворимой поддержкой можно выставить зазор между моделью и поддержкой — 0. Так поверхность получится более гладкой. Если материал поддержки и модели одинаковый — нужно добавить небольшой зазор. Иначе будет сложно отделить поддержку от модели.

Разделить модель

Иногда на поддержки может уйти больше пластика чем на модель. В таком случае для экономии материала и времени будет удобнее модель порезать. Если у вас не один 3D принтер то модель получится напечатать в несколько раз быстрее.

Если у вас не один 3D принтер то модель получится напечатать в несколько раз быстрее.

При резке модели можно оставлять пазы или закладные, что бы кусочки модели соединялись без смещения.

Итоги

В этой статье мы рассказали о самых популярных дефектах 3D печати и вариантах их решения. Не стоит пугаться такого длинного списка. Некоторые проблемы встречаются редко и вряд ли вы с ними столкнетесь.

Есть перечень проблем возникающих из-за конструктивных особенностей 3D принтера, поэтому старайтесь выбрать принтер который подойдет для ваших задач. Для этого нужно понимать какие изделия и каким материалом нужны именно вам.

Проблемы связанные с алгоритмами печати быстро устраняются разработчиками ПО.

Пусть вас не пугают возможные трудности и каждая печать будет удачной.

Дефекты 3D печати — Попробуем ввести классификацию

Добрый день, уважаемые посетители портала.

Сегодня я решил уходить не в художественную часть нашей работы, а снова в научную.

В силу стечения обстоятельств, я закончил университет по специальности инженер-литейщик. К чему я это упоминаю: во-первых, уже последние лет 10 литейке грозятся, что она умрет из-за штамповки и 3D печати. Во-вторых, в литейном деле используется очень много своей собственной терминологии. Сегодня я хочу попробовать описать основные дефекты 3D печати, возможные названия и способы борьбы с ними (дефектами, не названиями). Конечно, в рамках одной статьи на одном портале мы собственную терминологию не введем, но, как минимум, будет чего обсудить. Приглашаю вас к прочтению и адекватному комментированию.

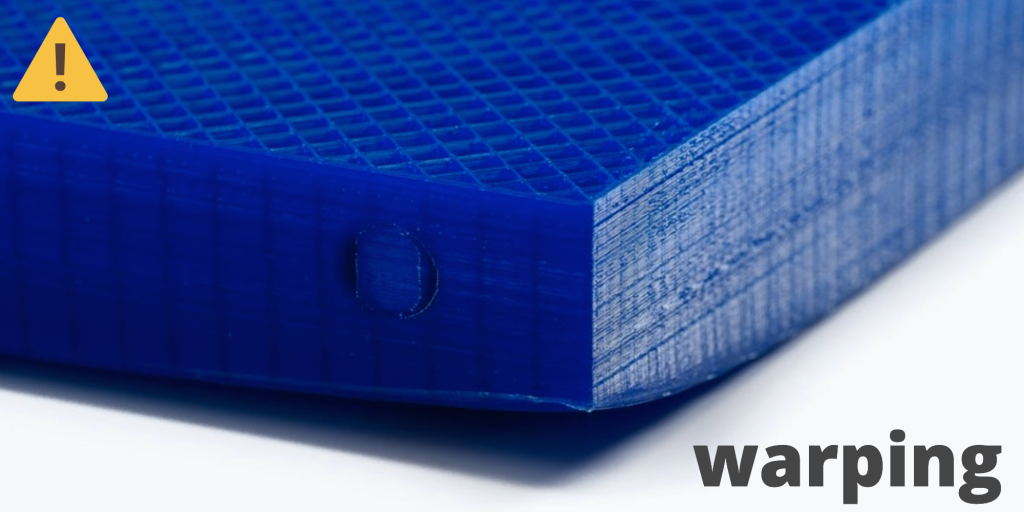

Дефект : Коробление

Часто используемое описание: Отклеивается от платформы, изгибается

Описание : Искажение геометрии. Из-за перехода пластика из одного состояния в другое ( жидкое — твердо-жидкое — твердое ) и изменения температур, пластик начинает уменьшаться в объеме. Этот процесс проходит неравномерно — сначала остывают края, а затем только центральная часть. Из-за этого возникают внутренние напряжения, которые отрывают края или ломают деталь.

Этот процесс проходит неравномерно — сначала остывают края, а затем только центральная часть. Из-за этого возникают внутренние напряжения, которые отрывают края или ломают деталь.

Теперь немного физики и пояснений. НЕВОЗМОЖНО избавиться от термического сжатия или усадки. Это физический процесс — вы можете только его скомпенсировать. Кроме этого, помните — везде упоминают усадку 0.5 -0.9%. Но это только линейная, а значит объемная у вас будет больше.

Как бороться:

- Уменьшить заполняемость — меньше пластика, меньше чему сжиматься — меньше усилие отрыва.

- Использовать горячий стол — вы прогреваете нижние слои, что дает равномерное распределение напряжений внутри детали.

- Делать внешний контур — вы можете печатать внешний слой вокруг детали. Это создает что-то вроде термобарьера вокруг детали, тем самым поддерживая температуру по объему, что приводит к равномерному распределению напряжений по детали. Альтернатива — закрытая камера печати, служит аналогичным образом

- Использовать конструктивные элементы — Во-первых, проверьте чтобы ваша деталь хорошо лежала на столе — если ваша плоская грань детали вовсе не плоская ( в художке это легко — пару полигонов или вертексов переместить не туда на пару мм), то она легко оторвется.

Во-вторых, если вы понимаете физику процесса можете либо где-то добавить материала, либо сделать дырку в детали и пр. Таким образом вы искусственно вызовете перераспределение напряжений в детали, однако, этот способ крайне сложен.

Во-вторых, если вы понимаете физику процесса можете либо где-то добавить материала, либо сделать дырку в детали и пр. Таким образом вы искусственно вызовете перераспределение напряжений в детали, однако, этот способ крайне сложен. - Увеличьте силу сцепления — вы можете не бороться с напряжениями, а просто обеспечить необходимую силу сцепления. Однако, этот вариант мне кажется не очень хорошим — эти напряжения останутся и вашу деталь потом можно легко сломать в этом месте.

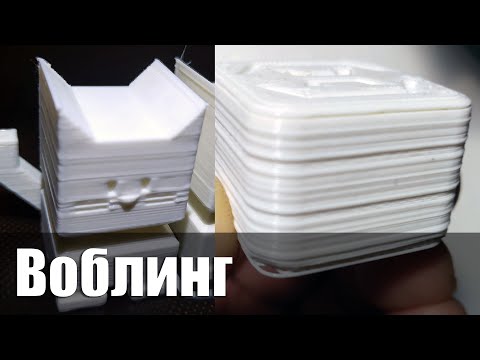

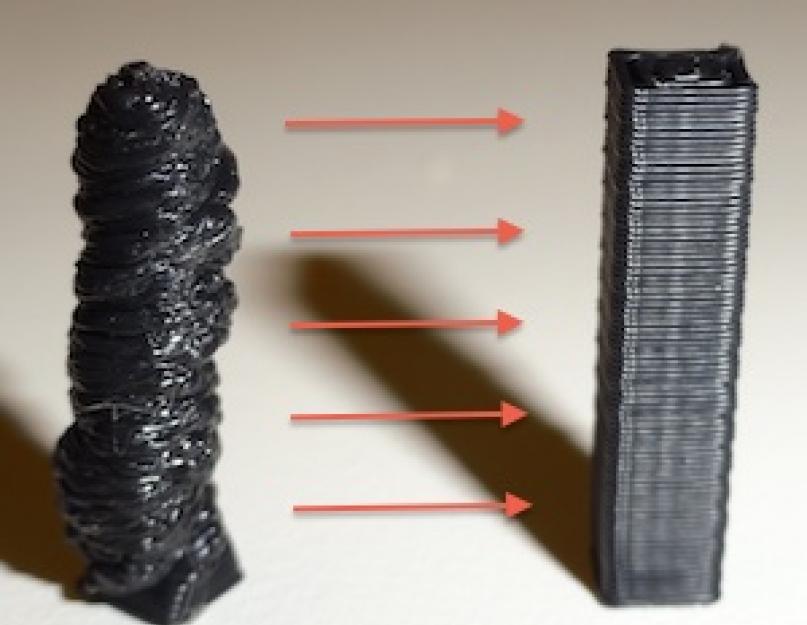

Дефект : Перекос

Часто используемое описание: Слои поплыли, Вертикаль не соблюдается, слои не ложатся ровно друг на друга

Описание : Возможно несколько вариантов данного дефекта. Либо слои просто неровно ложатся, либо модель печатается как-то кусками, либо просто легкий перекос. Данный дефект, как правило, связан с механической частью принтера. В следствие трения путь фактический путь печатающей головы не сходится с тем, что был заложен в машину.

Как бороться:

- Проверьте ремни. Так как конструкций много, универсальный ответ тут дать сложно. Проверьте, чтобы они нормально лежали в местах контакта и нигде не перетирались. Посмотрите инструкцию принтера или какие-нибудь советы в интернете — вполне возможно проблему уже разобрали до вас.

- Если принтер просто смещает слои друг относительно друга, то вполне возможно, что не обеспечена фиксация шкивов должным образом. С помощью черного маркера можете пометить положение, а после печати сравнить и подкрутить это место в случае необходимости.

- Подвигайте печатающую голову без питания — она должна двигаться без существенных проблем. Если это не так — то может стоит наконец смазать валы ?

- Не обеспечивается перпендикулярность — опять-таки из-за плохого крепления может не обеспечиваться перпендикулярность осей X и Y. Это может привести к данному дефекту, а значит пора снова лезть в принтер и крутить.

- Проверьте печатающую платформу — стекло может начать елозить на вашем принтере.

Причем как-раз таки в одном направлении. В таком случае надо каким либо образом обеспечить его фиксацию.

Причем как-раз таки в одном направлении. В таком случае надо каким либо образом обеспечить его фиксацию. - Проблема с электроникой. Редкий случай, но возможный.

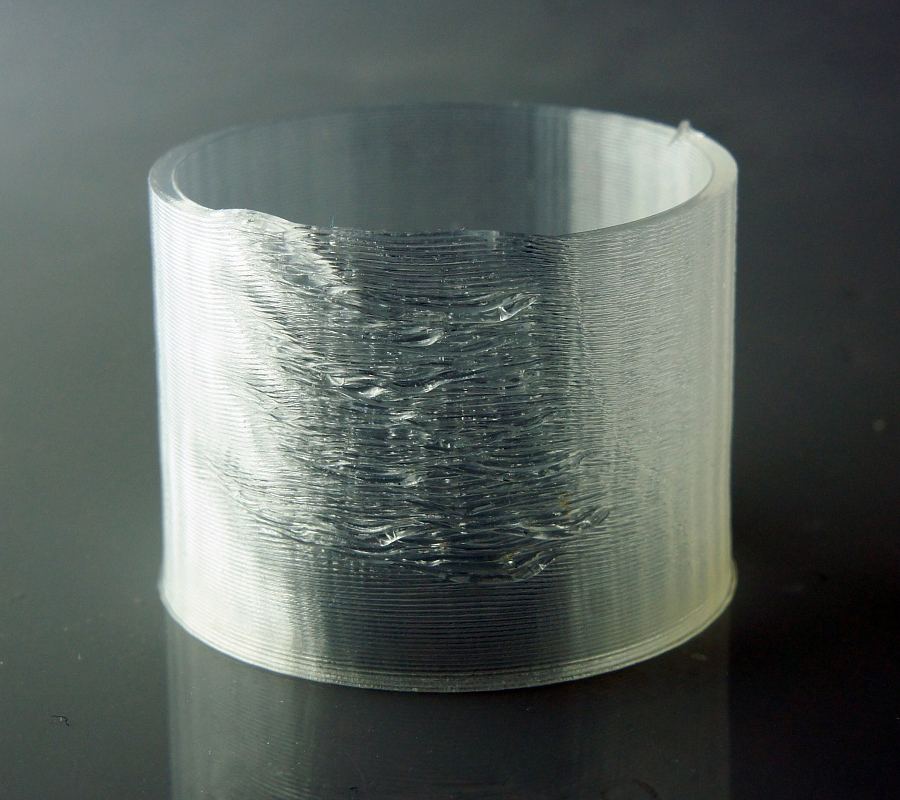

Дефект : Вскип, Подутость (?)

Часто используемое описание: Дырки на верхнем слое, проблема с внешним слоем.

Описание : Выступы на верхнем слое детали — могут быть как открытого, так и закрытого типа. По сути — это связано с провисанием пластика, который не успевает охлаждаться будучи напечатанным в воздухе без поддержек. Учитывая, что таких слоев может быть несколько и все они некачественные — получаем данный дефект.

Как бороться:

- Обеспечьте охлаждение — ваш пластик должен хорошо остывать на верхнем слое. По рекомендациям, на этом этапе охлаждение должно идти максимально.

- Обеспечьте достаточную толщину слоя и стенки — Кроме достаточного охлаждения, у вас должно быть необходимое количество слоев.

Опять-таки по рекомендациям, ваша стенка должна состоять, как минимум, в 6 слоев вашей толщины. Таким образом, при печати слоем 0.1 мм вам желательно, чтобы ваша стенка была не менее 0.6 мм. Но помните — слишком тонкие базовые слои тоже не подойдут — они просто не будут держать себя и другие слои.

Опять-таки по рекомендациям, ваша стенка должна состоять, как минимум, в 6 слоев вашей толщины. Таким образом, при печати слоем 0.1 мм вам желательно, чтобы ваша стенка была не менее 0.6 мм. Но помните — слишком тонкие базовые слои тоже не подойдут — они просто не будут держать себя и другие слои. - Попробуйте изменить заполняемость — некоторые слайсеры изменяют конфигурацию заполняемости на определенном проценте заполнения, то есть разница может быть уже даже между 24% и 25%. Кроме этого, при большей заполняемости расстояние, которое печатается в воздухе меньше, что тоже может убрать данный дефект.

Дефект : Неслойность (?)

Часто используемое описание: Круглые вещи выходят не круглые, параллельные прямые выходят не параллельными

Описание : Иногда геометрия слоев не соблюдается — это может проявляться в окружностях, когда окружность получается не идеальном, а так же в параллельных прямых. Например, параллельные прямые сначала немножко расходятся, а потом, наоборот, чуть наслаиваются. Это связано с ремнями, идущие к шаговым моторам — скорее всего они не достаточно плотно крепятся.

Например, параллельные прямые сначала немножко расходятся, а потом, наоборот, чуть наслаиваются. Это связано с ремнями, идущие к шаговым моторам — скорее всего они не достаточно плотно крепятся.

Как бороться:

- Подтяните ремни около печатающей головы — как это сделать, лучше всего посмотреть на портале 3dtoday или у запросить у вашего поставщика 3d принтера.

- Проверьте, чтобы все крепежи были плотно затянуты — для этого воспользуйтесь инструментом, который скорее всего шел у вас в комплекте

- Смажьте направляющие — добавить буквально по одной капле легкой смазки на ваши направляющие.

Дефект : Слоновья нога

Часто используемое описание: Толстые нижние слои, неодинаковые слои в основании.

Описание : Эффект, когда нижние слои вашей детали по площади больше, чем должны быть. Из-за того, что сопло в начале печати плотно прижимается к печатающему столу в начале печати, слой начинается немного размазываться, тем самым уменьшаясь в толщину, но увеличиваясь по площади. Потом печатать выравнивается, потому что плотного прижатия уже не происходит

Потом печатать выравнивается, потому что плотного прижатия уже не происходит

Как бороться:

- Отрегулируйте стол — ваше сопло не должно упираться в печатающую платформу — должен оставаться незначительный, но все-таки зазор.

- Уменьшите температуру стола — небольшое уменьшение температуры стола тоже может сказаться на уменьшении данного дефекта. Не увлекайтесь данными способами слишком сильно — это может ухудшить общее качество печати.

- Конструкционные улучшения модели — добавьте маленькие фаски или сопряжения. Вам придется немного поиграться с настройками, но благодаря такому конструктивному улучшению в модели ваша модель будет ровно и красивой. Однако, определить какой делать фаску сказать точно невозможно. Начните с фаски 0.5 x 45 , а дальше находите эмпирическим путем оптимальный вариант.

Дефект : Внешние провисания (?)

Часто используемое описание: Сопли, пластик между двумя деталями

Описание : Во время перехода печатающей головы от одной детали до другой или какого-то крупного элемента большой детали до другого, возникает длинный тонкий слой пластика, который портит внешнюю форму детали (деталей). Возникает это из-за того, что пластик, который остается на кончике сопла под действием силы тяжести и трения зацепляется за одну деталь и начинает тянуться по воздуху. В зависимости от параметра жидкотекучести и времени затвердевания разные пластики по-разному проявляют данный дефект.

Возникает это из-за того, что пластик, который остается на кончике сопла под действием силы тяжести и трения зацепляется за одну деталь и начинает тянуться по воздуху. В зависимости от параметра жидкотекучести и времени затвердевания разные пластики по-разному проявляют данный дефект.

Как бороться:

- Используйте функцию retract — благодаря ей, печатающая голова чуть-чуть вернет назад пластик, так образом убирая его с кончика сопла. Данная настройка активируется непосредственно в слайсере (если он поддерживает ее). В слайсере Cura ретракт рисуется тонкими синими линиями и вы можете на уровне готового задания проверить данный момент.

- Увеличьте скорость печати — физика проста — увеличив скорость печати, вы уменьшили время, когда пластик может зацепиться за вашу деталь. Однако, увеличение скорости печати не всегда возможно и может вызвать другие дефекты.

- Измените температуру печати — температура печати напрямую влияет на жидкотекучесть, особенно в случае с PLA пластиком.

Уменьшение температуры даже на 10 градусов существенно уменьшает эффект от внешних провисаний.

Уменьшение температуры даже на 10 градусов существенно уменьшает эффект от внешних провисаний.

Дефект : Волнистость

Часто используемое описание: Изменение цвета у краев детали, дефекты по краям

Описание : Данный дефект проявляется в виде потемнений и легкой волнистости вокруг острых концов. Если вы начнете печатать текст, то на нем это будет выглядеть, как легкий эффект тени. Это происходит из-за инерции, которая сообщается жидкому пластику во время печати. Относительно пластика, печатающая голова обладает большой массой и во время резкой смены направления жидкий пластик не способен резко повторить траекторию, что вызывает легкую волнистость по углам.

Как бороться:

- Уменьшить скорость печати — уменьшение скорости печати, уменьшает резкость на поворотах ,тем самым сглаживая эффект.

- Уменьшить ускорение печатающей головы — эти настройки доступны не во всех слайсерах, однако, это позволит избавить от дефекта без уменьшения скорости печати.

- Измените температуру печати — как мы упоминали ранее, температура влияет на жидкотекучесть, так что уменьшение температуры печати может помочь избавиться от дефекта.

Дефект : Рыхлота, Провисания (?)

Часто используемое описание: Сопли на детали, провисание пластик на детали

Описание : Один из самых распространенных и базовых дефектов — из-за печати в воздухе пластик провисает вместо получения ровной горизонтальной поверхности. Связано это с тем, что пластик не успевает остывать и печатается без поддержки там, где они необходимы. Провисания могут возникать много по каким причинам, хотя физическая природа дефекта практически неизменна. Из-за этого устранение этого дефекта может быть не очевидным.

Как бороться:

- Охлаждение — в зависимости от пластика, вам может понадобится охлаждение или нет. Если это необходимо — обеспечьте его максимально, насколько возможно.

- Печатайте больше одной детали — в случае мелких деталей, существенно поможет печать больше одной детали.

Таким образом вы отведете источник тепла и дадите время вашей детали остыть.

Таким образом вы отведете источник тепла и дадите время вашей детали остыть. - Поработайте с толщиной слоя — невозможно дать рекомендацию, лучше ли увеличить слой или его уменьшить. В каждой ситуации надо решать, однако, изменение толщины слоя может улучшить или ухудшить эффект от провисаний.

- Уменьшите скорость печати — очень часто уменьшение скорости печати может улучшить качество вашей детали.

- Уменьшить температуру — если вы уменьшите температуру, пластик будет быстрее охлаждаться до твердого состояния. Однако, нельзя понижать температуру слишком низко, иначе качество печати может упасть.

- Измените позицию детали — если это возможно без потери качества, постарайтесь по-другому расположить деталь. Остановитесь, подумайте или воспользуйтесь автопозиционированием (например, Meshmixer). Вместо того, чтобы бороться с дефектом часто можно его просто исключить.

Дефект : Слоистость нижнего слоя

Часто используемое описание: Четко выраженный нижний слой, толстые линии нижнего слоя

Описание : Печать нижнего слоя — один из самых ответственных моментов в печати. Если мы будем печатать слишком близко, то мы получим дефект слоновья нога. В случае большого зазора, мы можем получить излишнюю слоистость нижнего слоя.

Если мы будем печатать слишком близко, то мы получим дефект слоновья нога. В случае большого зазора, мы можем получить излишнюю слоистость нижнего слоя.

Как бороться:

- Уменьшить толщину первого слоя — во многих слайсерах есть возможность изменения первых слоев печати. Попробуйте сделать ее меньше для достижения результата, который вас устроит.

- Повторная калибровка — очень многие проблемы с нижними слоями может решиться калибровкой стола. Установите расстояние немного меньше и возможно вы получите необходимый результат.

Дефект : Недоэкструзия

Часто используемое описание: Дырки в печати, проблемы со слоями, дефекты на поверхности

Описание : Недоэкструзия — это дефект, достойный отдельной статьи с описанием. Она может возникать в следствии огромного количества факторов, как связанных с принтером, так и с пластиком. Наблюдать ее очень легко — поверхность детали выходит не ровной, а со всякими вкраплениями, либо наоборот отсутствием пластика там, где он необходим. Для устранения данного дефекта может потребоваться комплексный подход.

Для устранения данного дефекта может потребоваться комплексный подход.

Как бороться:

- Измените скорость — возможно ваш принтер технически не может печатать на такой скорости. Может потребоваться его смазать или сменить пластик, но для начала попробуйте печатать на меньшей скорости. Кроме этого не все детали и не всеми пластиками, принтер может печатать на максимальной скорости

- Смените температуру — у всех пластиков есть рекомендованные температуры для печати. Если вы печатаете не той температурой, то не обеспечиваете требуемые параметры по жидкотекучести по работе с данным пластиком и печатать вы будете им не корректно.

- Проверьте пластик — пластик может отсыреть, быть грязным или быть некачественным. Все это может привести к недоэкструзии, либо что вы вообще не будете печатать. Кроме этого, пластик может сломаться из-за подающего механизма и его прочностных свойств. Возможно, вы не сможете печатать данным пластиком. А может у него диаметр гуляет..

Как вы понимаете, смена пластика на другой позволит быстро понять проблема в принтере или расходнике.

Как вы понимаете, смена пластика на другой позволит быстро понять проблема в принтере или расходнике. - Проверьте подающий механизм — в случае работы с мягким пластиком, пластик может переминаться слишком сильно, что не позволит вам им нормально печатать. Тогда скорее всего будет необходимо ослабить захват прутка, однако, делать это стоит лишь предварительно связавшись с тех. поддержкой, если вы делаете это впервые.

- Проверьте пруток — в ходе печати иногда ваш пруток может завязаться узлом или что-то мешает ему поступать в экструдер. Обязательно проверьте данный момент.

- Сменить или прочистить сопло — ваше сопло не будет служить бесконечно. В ходе работы, оно будет загрязняться — как от нагара пластика, так от пыли, которую вы допустили. Всегда имейте пару сменных сопел, чтобы понять данную проблему. Кроме этого, когда вы заправляете пластик с меньшем температурой печати, пропечатайте на высокой температуре, чтобы полностью вышли остатки старого пластика и они не мешали работе.

- Проверьте настройки слайсера — некоторые слайсеры могут использовать отвод сопла и его очистку для избавления от внешних провисаний. Из-за этого, когда вы возвращаете печатающую голову, вы не сразу начинаете подавать пластик. Это может привести к недоэкструзии в некоторых кускам модели.

- Проверьте тефлоновую трубку — из-за грязи допущенной в зоне печати, тефлоновая трубка может загрязнится. Из-за этого пруток будет испытывать трение, что будет приводить к недоэкструзии.

- Проверьте шестерни — если шестерни захватывающие пруток будут работать неправильно, то и выходить из сопла он будет проблемно. В случае, если более простые меры вам не подошли — проверьте, чтобы этот механизм работал корректно.

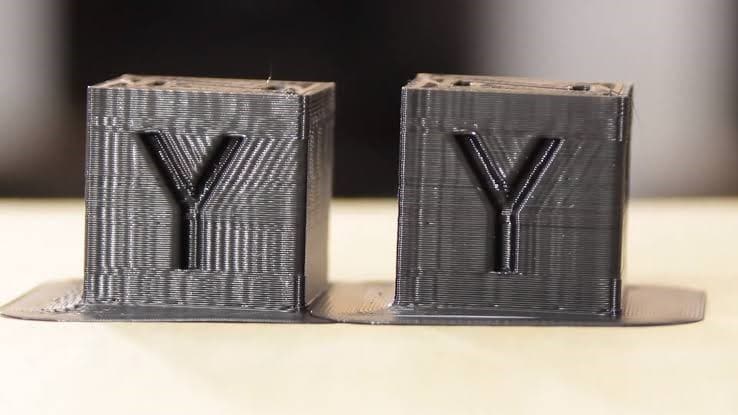

Дефект : Просечки (?)

Часто используемое описание: Стенки не спекаются между собой. Пустоты в стенках.

Описание : Механическая проблема. Из-за ограниченного пути печатающей части, возникают пустоты и нестыковка между стенками . Контакт может быть частичным, либо отсутствовать полностью.

Контакт может быть частичным, либо отсутствовать полностью.

Как бороться:

- Подтяните ремни около печатающей головы — как это сделать, лучше всего посмотреть на портале 3dtoday или у запросить у вашего поставщика 3d принтера. Этот вариант лучше использовать в случае частичного контакта.

- Уменьшите скорость печати — возможно на такой скорости пластик плохо укладывается. Так же легкое увеличение температуры может помочь.

- Измените настройки стенки — такая проблема может возникнуть из-за принципа укладывания этой самой стенки. Если у вас стоит сопло 0.3, то это невозможно уложить идеальными слоями по 0.3 мм стенку в 1 мм. Таким образом программа может либо представить стенку, как 0.9 мм и уложить 3 слоя, либо как-то это скомпенсировать. Попробуйте изменить толщину стенки и возможно вы сможете избавиться от дефекта.

Дефект : Царапины

Часто используемое описание: Царапины на поверхности и неравномерность по цвету

Описание : Во время перемещения печатающая головка оставляем за собой след на пластике в следствие близкого контакта с поверхностью. Это может быть как задевание старого пластика, так и размазывание нового пластика, которые вытекает из сопла из-за контакта.

Это может быть как задевание старого пластика, так и размазывание нового пластика, которые вытекает из сопла из-за контакта.

Как бороться:

- Увеличение скорости и уменьшение температуры — как в других подобных дефектах, когда пластик оставляет след, увеличение скорости и уменьшение температуры могут снизить эффект от данной проблемы.

- Изменение настройки слайсера — В большой степени данный дефект можно контролировать слайсером. На примере Cura’ы можно использовать функцию z-hop (приподнимает сопло). Кроме этого можно поработать над ретрактом.

- Изменение геометрии — данный дефект может еще проявляться на сложных поверхностях. Попробуйте добавить ровный слой на модели или в целом упростить геометрию, если вы сталкиваетесь с такой проблемой и она сильно портит вам жизнь.

Дефект : Недозаполнение

Часто используемое описание: Деталь странно печатается. Неправильное заполнение детали. Печать поддержек где их быть не должно

Печать поддержек где их быть не должно

Описание : Вид дефектов связанный с электронной моделью — может быть связан много с чем. Если у полигонов неправильно направлены нормали, если модель не до конца сшита ( есть дырки) или состоит из нескольких элементов — все это может привести к данному виду дефектов, когда слайсер будет понимать неправильно, что от него хотят.

Как бороться:

- Проверьте модель в Netfabb/Meshmixer — с помощью специализированных продуктов вы можете проверить модель и посмотреть, какие есть в ней ошибки. Данные программы устраняют многие проблемы, которые были допущены перед печатью. Однако, данные программы могут исказить вашу геометрию.

- Исправьте электронную модель — если у вас есть навыки и возможность воспользуется функционалом 3д программ для исправления сетки. Сшейте сетки, закройте пустоты, обратите нормали , после чего проверьте получившийся g-code. В нем вы увидите, как будет печататься ваша модель и все ли вас устраивает.

Дефект : Пушистость

Часто используемое описание: Модель, как в волосах. Сопли. Провисания.

Описание : Уменьшенный вариант внешнего провисания. На модели торчат маленькие волосики, которые остаются от печатающего сопла. Физика явления такая же, но количество пластика существенно меньше. Однако, данный дефект может появляться даже если сопло не переходит от одного объекта к другому.

Как бороться:

- Проверьте пластик — возможно, ваш пластик загрязнен или сделан не качественно. Попробуйте другой пластик и возможно получится избавиться от модели

- Проверьте сопло — такая пушистость может быть первым признаком, что с соплом что-то не так. Проверьте внешнюю часть сопла, чтобы на ней ничего не торчало или попробуйте другое сопло

- Удалить дефект после работы — этот тот редкий вид дефекта, от которого довольно легко избавиться пост обработкой. Используйте шкурку, надфиль или другой удобный инструмент.

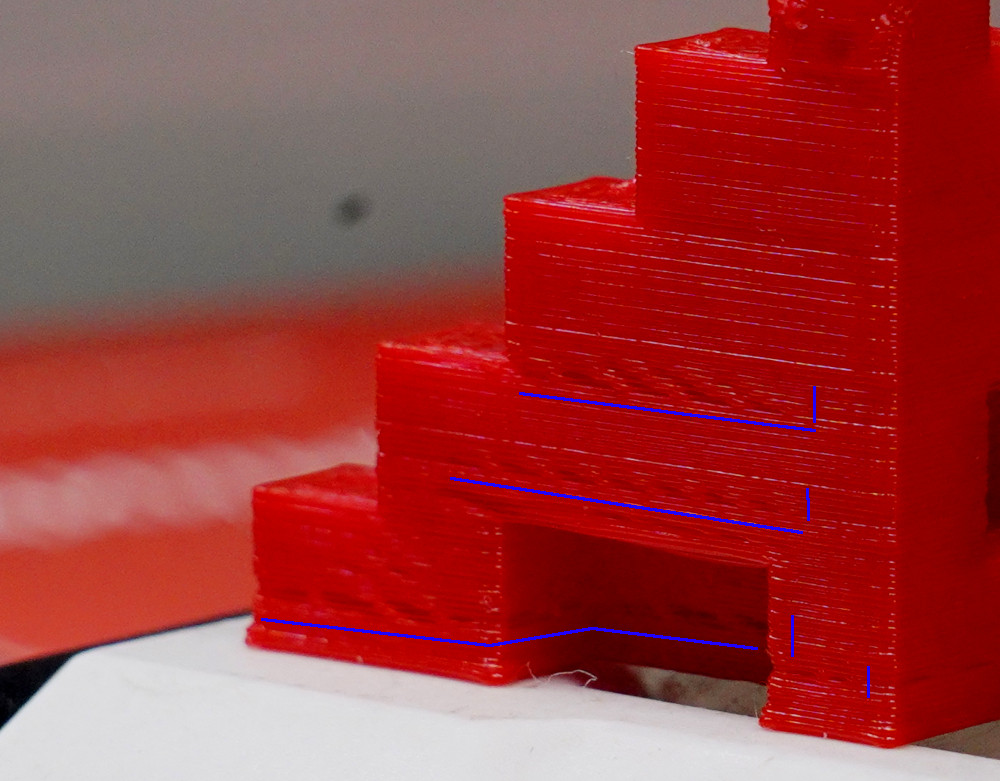

Дефект: Пропущенный слой

Часто используемое описание: Слой отличается от остальных слоев модели. Модель слоится на куски

Описание:Случай, когда один или несколько слоев отличаются от других. Затем идет стабильная печать и дефект может повторится. Может возникать из-за недоэкструзии или проблем механизма.

Как бороться:

- Ознакомьтесь с недоэкструзией — возможно, что вы увидите еще похожие дефекты и будете знать, как вам тогда действовать.

- Смазать Z-направляющую — поскольку стол перемещается по Z направлению, то возможно на каких-то участках у вас скопилась грязь или не хватает смазки. Смажьте направляющую по рекомендации от производителя и проверьте работу.

- Проблема с подшипниками — возможно, что проблема не в направляющей, а в другом элементе подъемного механизма. В этом случае вам надо проверить регулировку подшипников или отдать принтер в сервис. Дополнительную информацию ищите на портале 3dtoday

- Излишняя смазка — слишком много смазывающего материала -не значит лучше.

Он может начать легко скапливать грязь и опять-таки начать вызывать данный эффект. Протрите валы и смажьте необходимым количеством материала.

Он может начать легко скапливать грязь и опять-таки начать вызывать данный эффект. Протрите валы и смажьте необходимым количеством материала. - Проблема с электроникой — возможно, что проблема связана не с механической, а электронной частью механизма. Если другие способы не помогают, то скорее всего принтер может понадобится отдать на ремонт.

- Дефектные детали — к сожалению, такое бывает. Возможно, что все сделано хорошо, но какая-то деталь механизма вышла из строя. Опять-таки без разбора принтера это не решить.

Дефект: Несоблюдение осей

Часто используемое описание: Не соблюдается прямой угол.

Описание: Случаи, когда ответные части от механизма не встают в пазы из-за перекоса. Другой способ определить возникшую проблему — голова принтера перемещается с усилием.

Как бороться:

- Редактирование осей — дефект устраняется только механически. Запросите у поставщика или производителя информацию о том, как скорректировать оси и после чего произведите донастройку принтера.

P.S.

Я не претендую на окончательную инстанцию. С моей стороны хочется адекватного обсуждения и предложений, чтобы эту статью дополнить и развивать и сформулировать в законченный вариант. Значки ? значат, что данное название я еще не считаю конечным и жду от вас других предложений по названиям. Только названия должны быть толковые, чтобы человек представлял, что это и использовал короткое слово для определения. Грамматические и лексические ошибки лучше отмечать мне в личку — надеюсь с редакцией договоримся, чтобы дали возможность исправить статью. Материал сформулирован по данному источнику . Специально не добавлял некоторые дефекты, которые не связаны с пластиком, принтером и печатающим механизмом (такие как отрыв детали от стола обычный и плохая работа электроники), хотя возможно вы скажите, что логичнее добавить. Короче готов к обсуждению.

С уважением, Панин Сергей

🔥 Подробное руководство по решению проблем с 3D-печатью от Bitfab

🤬У вас проблемы с 3D-принтером? Вы попали в нужное место.

В Bitfab мы подготовили подробное руководство по решению всех ваших проблем с 3D-печатью . Тысячи часов профессиональной 3D-печати за нашей спиной, чтобы помочь вам с неудачами, с которыми вы столкнулись с вашим принтером.

И мы не только даем вам ключи для диагностики ваших ошибок печати, но и лучшие советы, чтобы предотвратить их повторное появление, починить ваш принтер и откалибровать. Картинки, видео и наши лучшие советы в мега статье.

👇 Наслаждайтесь руководством и используйте указатель, если хотите перейти непосредственно к интересующей вас части.

📖 Что вы хотите прочитать?

🤬 Наиболее распространенные дефекты и проблемы при 3D-печати

Мы собрали подборку наиболее частых проблем, возникающих при использовании нашего 3D-принтера. Это те же самые проблемы, с которыми мы обычно сталкиваемся в нашем онлайн-сервисе 3D-печати, поэтому у нас есть немалый опыт их решения.

Хорошо откалиброванный принтер, правильное ламинирование и опытный оператор являются ключевыми факторами, позволяющими избежать этих проблем. Имея это, вы сможете решить любую проблему печати.

Имея это, вы сможете решить любую проблему печати.

Если у вас возникли какие-либо из этих проблем, следуйте инструкциям, которые мы вам даем, и если вы все еще не можете их решить, у вас есть поле для комментариев в конце статьи, чтобы сообщить нам о своих сомнениях.

❌ Деформация, первый слой отслаивается и детали изгибаются

Деформация становится все менее распространенной проблемой, поскольку подавляющее большинство современных принтеров имеют горячую платформу. В любом случае коробление может быть вызвано следующими факторами:

- Отсутствие сцепления со станиной: это может произойти из-за неправильной высоты насадки по отношению к основанию или плохого выравнивания; но и отсутствие сцепления с печатной поверхностью.

- Термическое сжатие верхних слоев , которые при «усадке» тянут нижние слои. В этом случае поверхность печати может даже сломаться, если это тип BuildTak, так как наклейка будет оторвана от станины.

Это может произойти и со стеклом. Это происходит в основном с такими материалами, как ABS или нейлон, и это очень сложно сделать при печати PLA.

Это может произойти и со стеклом. Это происходит в основном с такими материалами, как ABS или нейлон, и это очень сложно сделать при печати PLA.

В зависимости от нашей проблемы мы можем найти соответствующее решение:

Для отсутствие сцепления есть несколько решений. Если мы используем стеклянную основу, настоятельно рекомендуется использовать клей для увеличения фиксации детали. Некоторые известные клеи — это знаменитый лак для волос Nelly или его более профессиональная версия 3Dlac. Если мы используем ABS, мы можем нанести слой смеси, известной как ABS slurry , которую мы можем сделать сами, растворив ABS в контейнере с ацетоном.

Если ваша проблема связана с термическим сжатием , увеличение адгезии вам не поможет, так как, как мы уже говорили, деформация АБС может даже сломать нашу печатную основу. Чтобы решить эту проблему, мы можем просто накройте принтер всем, что есть дома. Подойдет большая коробка, а также более профессиональный корпус, сделанный в шкафу.

Идея в этом случае состоит в том, чтобы изолировать тепло, выделяемое слоем, чтобы не было большой разницы между температурой первых слоев и температурой верхних слоев, которые находятся дальше от тепла слоя.

Вот статья, в которой мы подробно объясняем эту проблему: Как избежать деформации и растрескивания моих 3D-отпечатков.

❌ Растрескивание или расслоение

Следствием вышеуказанной проблемы является растрескивание или расслоение. О растрескивании говорят, когда слои детали плохо соединяются, в результате чего эти слои разъединяются (отсюда и название расслаивания). Эта проблема может быть вызвана двумя разными причинами:

- Плохая адгезия между слоями: слои плохо прилегают друг к другу.

- Термическая усадка: слои хорошо склеиваются, но разница температур между разными участками детали вызывает ее деформацию, что может привести к расслоению некоторых слоев.

Если проблема заключается в отсутствии адгезии, это обычно связано с низкой температурой. Большинство нитей имеют температурный диапазон, в котором их можно печатать.

Большинство нитей имеют температурный диапазон, в котором их можно печатать.

В этом диапазоне более низкие значения дадут нам лучший эстетический вид, так как осаждение будет «чище». И наоборот, более высокие значения дадут лучшую адгезию слоев. Печать материалов, таких как ABS, при температуре ниже надлежащей часто приводит к растрескиванию при попытке склеить два слоя без достаточного нагрева.

Чтобы проверить, не трескается ли наша деталь из-за отсутствия сцепления между слоями, мы можем попробовать повысить температуру и/или уменьшить скорость вентилятора слоев, так как чрезмерное охлаждение также может негативно сказаться на этом. Некоторые материалы, такие как ABS, всегда будут склонны к растрескиванию, и их будет труднее контролировать; другие, такие как PLA, очень легко печатать без трещин.

С другой стороны, если наша проблема связана с тепловым сжатием, решение будет более сложным, так как мы должны создать более теплую среду в нашей зоне печати. Оптимальным решением будет накрыть наш принтер, как указано в предыдущем пункте. Это может привести к некоторым проблемам, так как чрезмерная температура может привести к сбоям в работе электроники: пропуску шагов или потере артефактов печати… это также может привести к засорению, так как разница температур между холодной и горячей зонами не достаточна. хотэнд.

Это может привести к некоторым проблемам, так как чрезмерная температура может привести к сбоям в работе электроники: пропуску шагов или потере артефактов печати… это также может привести к засорению, так как разница температур между холодной и горячей зонами не достаточна. хотэнд.

В общем, избегайте сквозняков (и, как следствие, колебаний температуры) и накрывайте наш принтер, но мы должны быть осторожны, чтобы избежать упомянутых проблем.

❌ Сдвиг слоя

Сдвиг слоя — это проблема, возникающая в виде смещения по некоторой оси на определенной высоте. Это может происходить по оси X, по оси Y или даже по обоим направлениям одновременно. Наиболее распространенные причины смещения слоев:

- Перегрев двигателей или приводов: Электроника в целом не предназначена для непрерывной работы при очень высокой температуре.

- Отсутствие мощности в двигателях , обычно вызванное очень низким значением напряжения в драйверах.

- Механическая неисправность: может случиться так, что у нас сломаны некоторые зубья ремня или на валах есть мусор, который может вызвать застревание в движении нашего принтера. Иногда неправильно затянутый компонент также может вызвать дефекты смещения слоя, когда весь вал движется свободно.

Общий совет — поставить радиаторы и по возможности вентиляцию на драйверы нашей платы. Эти компоненты в основном заботятся о подаче всего необходимого воздушного потока к двигателям, поэтому они имеют тенденцию нагреваться. Точно так же, если наш принтер работает в очень жарких условиях, было бы уместно добавить радиатор к двигателям осей X и Y. Если драйверы очень горячие, вы обычно услышите стук , стук, стук в двигателях, когда драйверы ненадолго отключаются, чтобы дать им время остыть.

Кроме того, вы можете проверить, есть ли в вашем принтере драйверы с регулируемым напряжением, и если да, вы можете немного увеличить это напряжение, аккуратно повернув потенциометр на каждом драйвере. Будьте осторожны при этом и всегда делайте это с выключенным принтером или с помощью керамической отвертки, чтобы избежать короткого замыкания металлической отверткой. Если вы слишком сильно увеличите мощность двигателей, вы рискуете снова столкнуться с проблемой перегрева.

Будьте осторожны при этом и всегда делайте это с выключенным принтером или с помощью керамической отвертки, чтобы избежать короткого замыкания металлической отверткой. Если вы слишком сильно увеличите мощность двигателей, вы рискуете снова столкнуться с проблемой перегрева.

Наконец, убедитесь, что валы вашего принтера чисты и свободны от препятствий. Также проверьте, чтобы ремни и подшипники не были затянуты слишком сильно (если подшипники стянуты фланцами или винтами). Плохо двигающиеся валы, чрезмерно натянутые ремни… заставляют двигатели работать тяжелее и могут сбиваться шаги.

❌ Z-колебание

Эту проблему может быть трудно идентифицировать, так как часто бывает нелегко отличить ее от простой несогласованности в экструзии. Чтобы определить это, мы должны посмотреть, повторяется ли это несоответствие на регулярной основе. Если это кажется случайным или просто шумом в целом, ваша проблема, вероятно, не z-колебание, а проблема экструзии. И наоборот, если вам кажется, что периодически повторяется узор, например, волны на поверхности, у вас вполне может быть проблема с вашей осью Z.

Эта проблема в основном связана с дефектами конструкции машины, и ее трудно решить, не внося значительных изменений в шасси нашей машины. В первую очередь проверьте правильность сборки всех деталей, соблюдая перпендикулярность и отсутствие ослабленных винтов.

Попробуйте затянуть все винты на муфтах, которые соединяют двигатели оси Z со шпинделями. Также проверьте отсутствие люфта между шпинделем и трапециевидной гайкой. Сложно дать правильное решение, потому что оси требуется некоторая свобода перемещения, чтобы компенсировать небольшие ошибки в шасси, такие как углы, которые не идеально перпендикулярны.

Хорошим и не слишком дорогим решением является замена узла мотор-муфта-шпиндель на мотор со встроенным шпинделем. Мы также можем усилить наш принтер, чтобы рама принтера не качалась вверху.

❌ Натяжение

Натяжение — одна из самых распространенных проблем с деталями для новичков в мире 3D-печати, поэтому, если ваши детали имеют много струн, не беспокойтесь, это совершенно нормально и довольно легко решается.

Натяжение появляется, когда при перемещении хотэнда между двумя частями отпечатка небольшое количество пластика стекает и прилипает к обеим частям, оставляя между ними небольшую нить.

Эта проблема может быть вызвана использованием хотэнда плохого качества, но обычно машины имеют хотэнды достаточного качества, поэтому проблема почти всегда возникает из-за плохого ламинирования в слайсере.

Наиболее важными параметрами, которые вы должны проверить в слайсере, чтобы свести к минимуму натяжение, являются следующие:

- Температура

- Расстояние отвода

- Скорость отвода

Температура является жизненно важным фактором и, вероятно, одним из 5 наиболее важных параметров в ваш профиль. Если у вас много струн, вы почти наверняка плавитесь при слишком высокой температуре. Помните, что у всех материалов есть диапазон температур, при которых ими можно печатать, поэтому попробуйте снизить температуру и приблизить ее к нижнему пределу, рекомендованному производителем. Если вы уже используете очень низкую температуру и все еще имеете натяжение, проверьте следующие пункты.

Если вы уже используете очень низкую температуру и все еще имеете натяжение, проверьте следующие пункты.

Пока нельзя «высосать» пластик из сопла, так как нельзя создать отрицательное давление, но можно минимизировать давление на сопло, вытянув нить из горячей зоны нашего хотэнда. Расстояние усадки очень зависит от нашего принтера, так как необходимо учитывать как расплавитель, так и экструдер, а также тип экструзии (прямая или боуденовская). Большинство боуденовских принтеров хорошо работают при величине усадки от 3 мм до 6 мм, а принтеры прямой экструзии — от 0,5 мм до 2 мм.

Скорость втягивания — еще один важный фактор, так как чем выше скорость, тем меньше натяжение. Эта скорость будет зависеть от двигателя нашего экструдера, а также от типа экструзии (1:1 против 3:1, как у экструдера Titan). Как правило, значения от 40 мм/с до 60 мм/с обычно работают, но если у вас есть какие-либо сомнения, спросите на форуме или в группе, посвященной вашему конкретному принтеру.

Кроме того, почти все слайсеры или ламинаторы имеют различные расширенные настройки, которые могут помочь уменьшить натяжение, но они будут иметь значение только в том случае, если три предыдущих хорошо отрегулированы. Это очень широкая тема, и мы могли бы сделать эксклюзивный гайд по этой проблеме, поэтому, если вы хотите его увидеть, оставьте нам комментарий!

Это очень широкая тема, и мы могли бы сделать эксклюзивный гайд по этой проблеме, поэтому, если вы хотите его увидеть, оставьте нам комментарий!

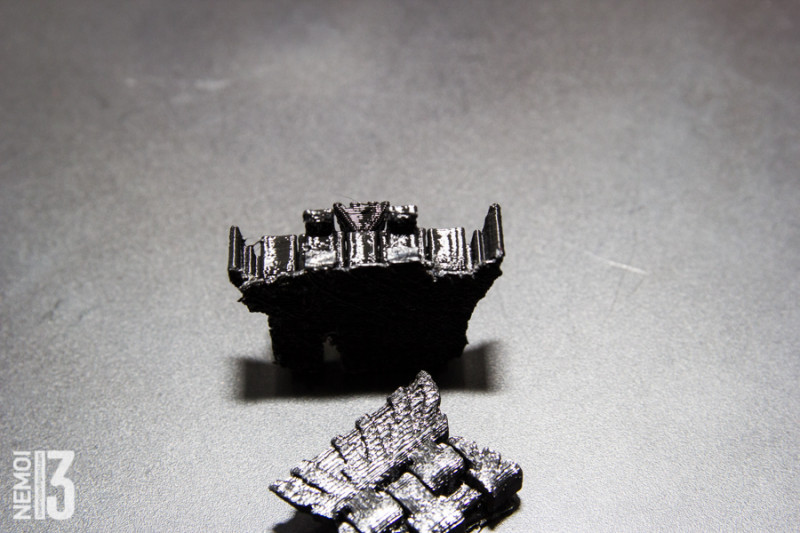

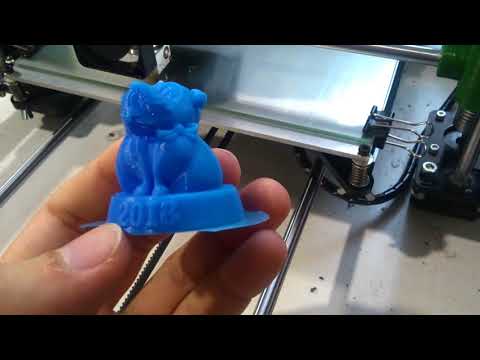

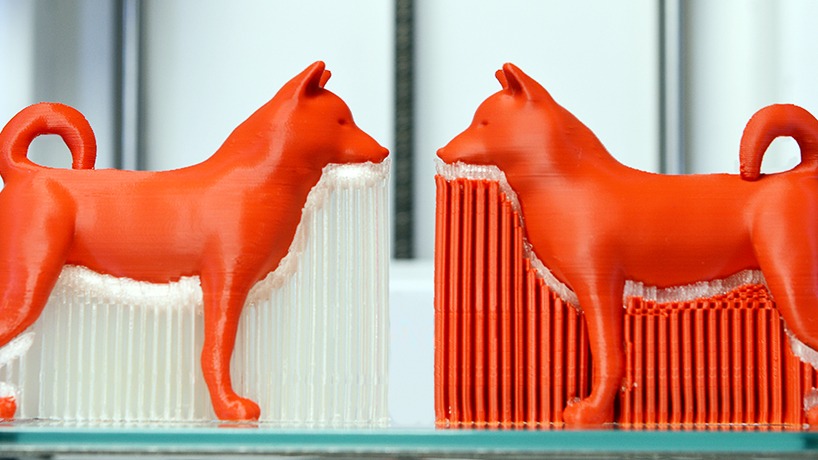

❌ Перегрев, скручивание

Одной из самых простых проблем для диагностики является перегрев.

Как видно на изображении, плавление нашего пластика при чрезмерной температуре приведет к тому, что детали будут выглядеть деформированными, а центр слоя утонет. Это связано с тем, что при расплавлении при слишком высокой температуре материал не успевает остыть, и именно поэтому слои могут разрушаться или провисать.

Эти деформации будут намного сильнее выражены на небольших участках, типа небольших вершин нашей детали, где вместо чистой фигуры останется деформированное чурро.

Решение этой проблемы простое: снизить температуру. Мы также должны поиграть со значениями веера слоев, так как высокая температура может способствовать более плавной экструзии, и мы можем компенсировать эту температуру хорошим охлаждением. Таким образом, материал будет быстро охлаждаться, и мы сможем получить оптимальные результаты.

Таким образом, материал будет быстро охлаждаться, и мы сможем получить оптимальные результаты.

❌ Слоновья стопа

Слоновья стопа – дефект, состоящий из расширения в горизонтальной плоскости первых слоев нашей детали. Это может произойти из-за двух причин или, как правило, из-за их комбинации: сопло находится слишком близко к слою или температура слоя слишком высока.

Если сопло находится слишком близко к слою, очевидно, что первые слои будут более плоскими и, следовательно, расширятся в плоскости XY. Чтобы решить эту проблему, мы должны правильно выровнять наш первый слой, как указано в предыдущем разделе этой статьи.

Чрезмерная температура слоя (скажем, 90 или 100 градусов для PLA) может вызвать расширение и деформацию только что нанесенного пластика, вызывая очень характерный эффект.

❌ Призрак, звон

Лучшая статья на эту тему в Интернете — это пост 3D Campy от 3DSpana о ореоле, потому что он посвятил себя испытанию различных комбинаций и компонентов, фотографируя результаты, чтобы вы могли видеть, как снижается вес осей влияет на ореолы. Если вы предпочитаете это на видео, вот краткое изложение:

Если вы предпочитаете это на видео, вот краткое изложение:

😍 Ключи для правильной печати на вашем принтере

Вы видели список проблем, которые мы собрали. Теперь вы должны знать, как делать вещи.

Знание своего принтера и ламинатора является ключом к безошибочной и бездефектной печати, поэтому вот несколько советов, которые помогут вам избежать проблем и помочь вам диагностировать и устранить их:

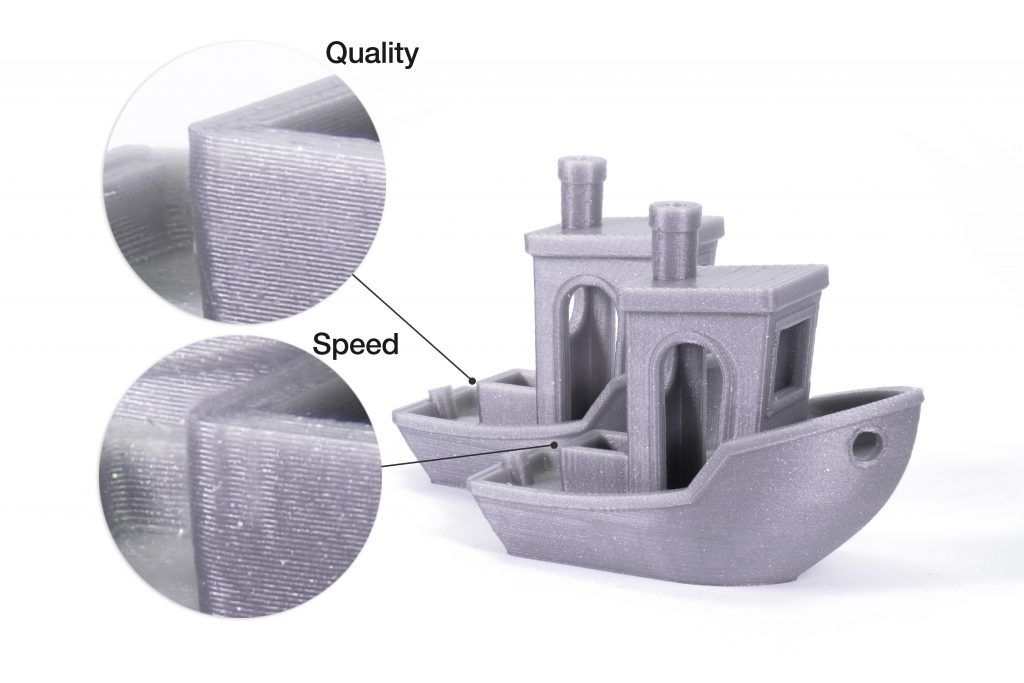

✅ Скорость печати

новички хотят слишком быстро печатать свои первые части.

Скорость печати является одним из важнейших параметров печати для получения наилучшего качества печати и превышение скорости очень негативно влияет на деталь по многим причинам: вибрация, проблемы экструзии, перегрев, потеря шагов…

Одно из первых. вам нужно сделать, когда вы сталкиваетесь с проблемой, чтобы уменьшить скорость печати, чтобы увидеть, если она решена. Обычно мы печатаем почти все детали со скоростью от 40 до 60 мм/с, в большинстве случаев большего и не требуется. В полиграфической службе самое важное — это надежность, а когда вам нужна надежность, лучше всего печатать с разумной скоростью, чтобы не выбрасывать детали.

вам нужно сделать, когда вы сталкиваетесь с проблемой, чтобы уменьшить скорость печати, чтобы увидеть, если она решена. Обычно мы печатаем почти все детали со скоростью от 40 до 60 мм/с, в большинстве случаев большего и не требуется. В полиграфической службе самое важное — это надежность, а когда вам нужна надежность, лучше всего печатать с разумной скоростью, чтобы не выбрасывать детали.

Не обязательно печатать детали со скоростью 100 мм/с, особенно первые. Да, мы все знаем кого-то, кто это делает и делает, но это не лучший способ убедиться, что у него все получится.

✅ Регулировка и выравнивание платформы

Научиться правильно устанавливать платформу и экструдер на нужной высоте — это один из первых шагов, которые мы делаем с новым 3D-принтером.

Вот как выглядит правильно отрегулированная кровать: высота первого слоя должна быть правильной по всей поверхности кровати.

Первый слой слишком близко

Если первый слой расположен слишком близко к поверхности для печати, это может привести к застреванию, царапинам на станине, деталям неправильных размеров, слоновьей лапе…

Правильный первый слой

При первом слое правильно, нити, откладываемые экструдером, соприкасаются друг с другом и не прилегают к станине слишком плоско.

Первый слой слишком разделен

По отдельным нитям можно заметить очень отдельный первый слой.

Детали, напечатанные таким образом, обычно отделяются от станины или основы.

А как правильно выровнять парилку? Наша любимая техника бумага в углах . Не обязательно иметь принтер с самовыравниванием, лучше всего иметь надежный и хорошо откалиброванный принтер для качественной печати.

✅ Как предотвратить и устранить засорение экструдера

Застревание экструдера является основной причиной сбоев на ферме, подобной нашей. Возможно, вы освоили свой принтер, но замятия будут всегда, поэтому очень важно понимать их и иметь возможность предотвращать и устранять их.

Если вы еще не понимаете, как работает экструзия на 3D-принтере и каковы общие термины для их обозначения, вы можете сначала ознакомиться с нашим руководством по 3D-экструдерам.

Причины засорения

Засоры возникают по разным причинам, иногда в сочетании друг с другом. Я считаю, что лучший способ решить их — сначала понять все эти причины, а затем попробовать ряд методов, которые могут помочь их устранить.

- Загрязнение кончика и печатного канала. Загрязнения, отложившиеся в печатном канале или на кончике сопла и препятствующие или полностью блокирующие поток нити.

- ПТФЭ/тефлон с деградацией. Тефлоновые наконечники в горячей зоне требуют ухода за тефлоном, который при разрушении забивает поток нити накала.

- Проблемы с экструдером. Возможно, ваш экструдер работает неправильно:

- Слишком сильное или слишком слабое натяжение в док-станции

- Низкое напряжение в приводе, из-за чего двигатель не получает достаточной мощности

- Грязное упорное колесо с зубьями, покрытыми обломками нити

- Любые незакрепленные или сломанные детали

- Царапины на нити.

Это очень, очень важно понять. Когда мы видим поцарапанную нить, надгрызенную колесом экструдера, это не всегда является причиной засорения. Все засоры при печати, независимо от причины, заканчиваются царапинами на нити. И только те засоры, которые возникают из-за напряжения пружины и чрезмерной усадки, являются первопричиной самого засора.

Это очень, очень важно понять. Когда мы видим поцарапанную нить, надгрызенную колесом экструдера, это не всегда является причиной засорения. Все засоры при печати, независимо от причины, заканчиваются царапинами на нити. И только те засоры, которые возникают из-за напряжения пружины и чрезмерной усадки, являются первопричиной самого засора. - Наконечник царапает основание. Если первый слой слишком низкий, это может прервать поток расплавленного пластика и быстро вызвать засорение экструзионной системы.

- Следите за усадкой. Деталь с большим количеством очень быстрых отводов может в конечном итоге поцарапать нить. Кроме того, длительное и медленное втягивание может привести к перегреву холодной зоны экструдера и засорению. Как правило, ретракции не вызывают засоров, но вы всегда должны следить за ними.

- Плохое охлаждение. Охлаждение является фундаментальной переменной для цельнометаллических хот-эндов.

Если ваш экструдер на 100% состоит из металла, как E3D V6, вы должны быть очень осторожны с этим и с чрезмерной усадкой.

Если ваш экструдер на 100% состоит из металла, как E3D V6, вы должны быть очень осторожны с этим и с чрезмерной усадкой.

Прочистите сопло с помощью игл для акупунктуры

Техника прохождения иглы для акупунктуры через печатающую головку наиболее полезна, если реальной причиной засорения является загрязнение. Сами насадки служат многие сотни, а то и тысячи часов использования, поэтому менять их почти никогда не придется.

Скорее всего, в сопле застряла частица, которую можно удалить с помощью иглы. Нагреваем головку и втыкаем иглу пока горячая, а затем вытаскиваем нить с частицами, которые могли быть причиной засорения, застрявшими в расплавленной нити.

Повторяйте этот процесс до тех пор, пока пластик снова не будет легко выходить из сопла.

Горячее и холодное вытягивание

Вытягивание занимает немного больше времени, чем с помощью акупунктурной иглы, но лучше очищает загрязнения, а также удаляет грязь не только с кончика, но и со всей внутренней части хотэнда.

Их легче объяснить с помощью видео, подобного приведенному ниже:

Тефлоновое переключение

В хотэндах с тефлоновым вкладышем необходимо менять этот компонент, как правило, каждые несколько сотен часов. Вкладыш из тефлона или ПТФЭ представляет собой небольшую трубку, которая проходит в горячей зоне вашего хотэнда, чтобы направлять нить на последних сантиметрах пробега, и которая изнашивается из-за температуры, которой она достигает. Его замена — это работа, которую вам придется научиться выполнять, чтобы правильно обслуживать принтер.

Перед тем, как трубка полностью испортится, вы заметите, что ваш принтер испытывает все больше и больше проблем с печатью, выходящая нить становится тоньше и ей труднее наносить материал на детали, которые вы печатаете быстрее.

В каждом принтере замена тефлона разная, но вот пример Hephestos 2 от BQ, чтобы вы лучше это поняли.

Регулировка параметров печати

Возможны засоры, которые могут возникать из-за того, что наш ламинат плохо адаптирован к типу детали и принтеру, который мы собираемся использовать.

Чтобы принтеру было проще экструдировать, вы можете попробовать:

- Медленная печать

- Печать при более высокой температуре

- Печать более тонкими слоями

- Уменьшение скорости потока, если у вас больше 100%

Эти все трюки, которые снижают требования к экструдеру и расплавителю, потому что они требуют меньшего потока через хотэнд и нагревают пластик, чтобы сделать его более жидким.

Отводы также могут влиять на проблемы экструзии:

- Слишком большое или слишком быстрое втягивание может привести к царапанию нити в экструдере.

- Слишком длинное или слишком медленное втягивание может вызвать проблемы с охлаждением расплавителя (особенно если он цельнометаллический) или привести к засорению пластмассы в холодной зоне расплавителя.

Если вы не знаете, как это исправить, разберите экструдер и хотэнд

Лучший способ решить механическую проблему, которую вы не знаете, как решить, — приступить к разборке того, что вы хотите исправить. Разобрать хотэнд и экструдер довольно просто и позволит вам увидеть, что происходит внутри, и поразмышлять над проблемой.

Когда вы разберете экструдер, вы заметите, что есть сломанные детали, где-то грязь, несколько ослабленных винтов…

Если вы разберете хотэнд, вы сможете увидеть состояние тефлона, натяжение резьбы если в канале для нити остались отпечатки.

В любом случае воспользуйтесь возможностью очистить детали, чтобы предотвратить ошибки в будущем.

👋 Это руководство по устранению неполадок 3D-печати от Bitfab

Большое спасибо, что зашли так далеко.

Если у вас есть какие-либо сомнения или другая проблема, просто напишите об этом в комментариях, и мы поможем вам решить ее, а может быть, даже добавим к остальным проблемам 😁

👋 Приветствую и еще раз спасибо!

Капли и прыщи | Программное обеспечение Simplify3D

Капли и прыщики

Во время 3D-печати экструдер должен постоянно останавливаться и начинать экструзию, перемещаясь в разные части платформы сборки. Большинство экструдеров очень хорошо производят равномерную экструзию во время работы, однако каждый раз, когда экструдер выключается и снова включается, это может создавать дополнительные вариации. Например, если вы посмотрите на внешнюю оболочку вашего 3D-принтера, вы можете заметить небольшую отметку на поверхности, которая представляет собой место, где экструдер начал печатать этот участок пластика. Экструдер должен был начать печатать внешнюю оболочку вашей 3D-модели в этом конкретном месте, а затем он в конце концов вернулся в это место, когда вся оболочка была напечатана. Эти отметки обычно называют каплями или прыщами. Как вы можете себе представить, трудно соединить два куска пластика вместе, не оставив никаких следов, но в Simplify3D есть несколько инструментов, которые можно использовать для минимизации появления этих поверхностных дефектов.

Эти отметки обычно называют каплями или прыщами. Как вы можете себе представить, трудно соединить два куска пластика вместе, не оставив никаких следов, но в Simplify3D есть несколько инструментов, которые можно использовать для минимизации появления этих поверхностных дефектов.

Общие решения

Настройки отвода и выбега

Если вы начинаете замечать небольшие дефекты на поверхности отпечатка, лучший способ диагностировать их причину — внимательно следить за каждым периметром печати вашей детали. Дефект проявляется в тот момент, когда экструдер начинает печатать периметр? Или это появляется только позже, когда периметр завершен и экструдер останавливается? Если дефект появляется сразу в начале цикла, возможно, вам нужно немного изменить настройки ретракции. Нажмите «Изменить параметры процесса» и перейдите на вкладку «Экструдеры». Прямо под расстоянием отвода находится параметр «Дополнительное расстояние перезапуска». Этот параметр определяет разницу между расстоянием втягивания при остановке экструдера и расстоянием заправки, используемым при перезапуске экструдера. Если вы заметили дефект поверхности в самом начале периметра, то ваш экструдер, скорее всего, заливает слишком много пластика. Вы можете уменьшить расстояние запуска, введя отрицательное значение для дополнительного расстояния перезапуска. Например, если ваше расстояние втягивания составляет 1,0 мм, а дополнительное расстояние перезапуска составляет -0,2 мм (обратите внимание на отрицательный знак), то каждый раз, когда ваш экструдер останавливается, он будет втягивать 1,0 мм пластика. Однако каждый раз, когда экструдер должен снова начать экструзию, он будет проталкивать пластик обратно в сопло только на 0,8 мм. Регулируйте этот параметр до тех пор, пока дефект не исчезнет, когда экструдер первоначально начнет печатать периметр.

Если вы заметили дефект поверхности в самом начале периметра, то ваш экструдер, скорее всего, заливает слишком много пластика. Вы можете уменьшить расстояние запуска, введя отрицательное значение для дополнительного расстояния перезапуска. Например, если ваше расстояние втягивания составляет 1,0 мм, а дополнительное расстояние перезапуска составляет -0,2 мм (обратите внимание на отрицательный знак), то каждый раз, когда ваш экструдер останавливается, он будет втягивать 1,0 мм пластика. Однако каждый раз, когда экструдер должен снова начать экструзию, он будет проталкивать пластик обратно в сопло только на 0,8 мм. Регулируйте этот параметр до тех пор, пока дефект не исчезнет, когда экструдер первоначально начнет печатать периметр.

Если дефект не возникает до конца периметра, когда экструдер останавливается, необходимо настроить другую настройку. Эта настройка называется выбегом. Вы можете найти его прямо под настройками отвода на вкладке «Экструдер». Выбег выключит ваш экструдер за короткое время до конца периметра, чтобы сбросить давление, которое создается внутри сопла. Включите эту опцию и увеличивайте значение до тех пор, пока не перестанете замечать дефект, появляющийся в конце каждого периметра, когда экструдер останавливается. Как правило, расстояния выбега в пределах 0,2-0,5 мм достаточно, чтобы оказать заметное влияние.

Включите эту опцию и увеличивайте значение до тех пор, пока не перестанете замечать дефект, появляющийся в конце каждого периметра, когда экструдер останавливается. Как правило, расстояния выбега в пределах 0,2-0,5 мм достаточно, чтобы оказать заметное влияние.

Избегайте ненужных втягиваний

Упомянутые выше настройки втягивания и выбега могут помочь избежать дефектов каждый раз, когда сопло втягивается, однако в некоторых случаях лучше вообще избегать втягивания. Таким образом, экструдер никогда не должен менять направление и может продолжать равномерную экструзию. Это особенно важно для машин, использующих экструдер Боудена, так как большое расстояние между двигателем экструдера и соплом затрудняет втягивание. Чтобы настроить параметры, контролирующие отвод, перейдите на вкладку «Дополнительно» и найдите раздел «Поведение управления слизью». Этот раздел содержит множество полезных настроек, которые могут изменить поведение вашего 3D-принтера. Как упоминалось в разделе «Натяжение или просачивание», отводы в основном используются для предотвращения просачивания сопла, когда оно перемещается между различными частями вашего отпечатка. Однако, если сопло не будет пересекать открытое пространство, возникающее просачивание будет внутри модели и не будет видно снаружи. По этой причине во многих принтерах будет включена опция «Втягивать только при пересечении открытых пространств», чтобы избежать ненужного втягивания.

Однако, если сопло не будет пересекать открытое пространство, возникающее просачивание будет внутри модели и не будет видно снаружи. По этой причине во многих принтерах будет включена опция «Втягивать только при пересечении открытых пространств», чтобы избежать ненужного втягивания.

Другой связанный параметр можно найти в разделе «Поведение движения». Если ваш принтер собирается втягиваться только при пересечении открытых пространств, то было бы полезно избегать этих открытых пространств, насколько это возможно. Simplify3D включает чрезвычайно полезную функцию, которая может отклонить траекторию движения экструдера, чтобы избежать пересечения периметра контура. Если экструдер может избежать пересечения контура, изменив траекторию перемещения, то втягивание не потребуется. Чтобы использовать эту функцию, просто включите опцию «Избегать пересечения контура при перемещении».

Нестационарные отводы

Еще одна чрезвычайно полезная функция Simplify3D — возможность выполнять нестационарные отводы. Это особенно полезно для экструдеров Боудена, которые создают большое давление внутри сопла во время печати. Обычно, когда эти типы машин прекращают экструзию, избыточное давление все еще может создать каплю, если экструдер стоит на месте. Поэтому в Simplify3D добавлена уникальная опция, позволяющая сохранять движение сопла во время его втягивания. Это означает, что вы с меньшей вероятностью увидите стационарную каплю, поскольку экструдер постоянно движется во время этого процесса. Чтобы включить эту опцию, мы должны настроить несколько параметров. Сначала нажмите «Редактировать параметры процесса» и перейдите на вкладку «Экструдер». Убедитесь, что опция «Протирание сопла» включена. Это даст принтеру указание протирать сопло в конце каждой секции, когда он прекращает печать. Для «Wipe Distance» введите значение 5 мм в качестве хорошей отправной точки. Затем перейдите на вкладку «Дополнительно» и включите параметр «Выполнять отвод во время движения вытеснения». Это предотвратит стационарное втягивание, так как теперь принтер получил указание протирать сопло, пока оно втягивается.

Это особенно полезно для экструдеров Боудена, которые создают большое давление внутри сопла во время печати. Обычно, когда эти типы машин прекращают экструзию, избыточное давление все еще может создать каплю, если экструдер стоит на месте. Поэтому в Simplify3D добавлена уникальная опция, позволяющая сохранять движение сопла во время его втягивания. Это означает, что вы с меньшей вероятностью увидите стационарную каплю, поскольку экструдер постоянно движется во время этого процесса. Чтобы включить эту опцию, мы должны настроить несколько параметров. Сначала нажмите «Редактировать параметры процесса» и перейдите на вкладку «Экструдер». Убедитесь, что опция «Протирание сопла» включена. Это даст принтеру указание протирать сопло в конце каждой секции, когда он прекращает печать. Для «Wipe Distance» введите значение 5 мм в качестве хорошей отправной точки. Затем перейдите на вкладку «Дополнительно» и включите параметр «Выполнять отвод во время движения вытеснения». Это предотвратит стационарное втягивание, так как теперь принтер получил указание протирать сопло, пока оно втягивается.

д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

Всего комментариев: 0