Эксплуатация металлорежущих станков: Эксплуатация и наладка металлорежущих станков

|

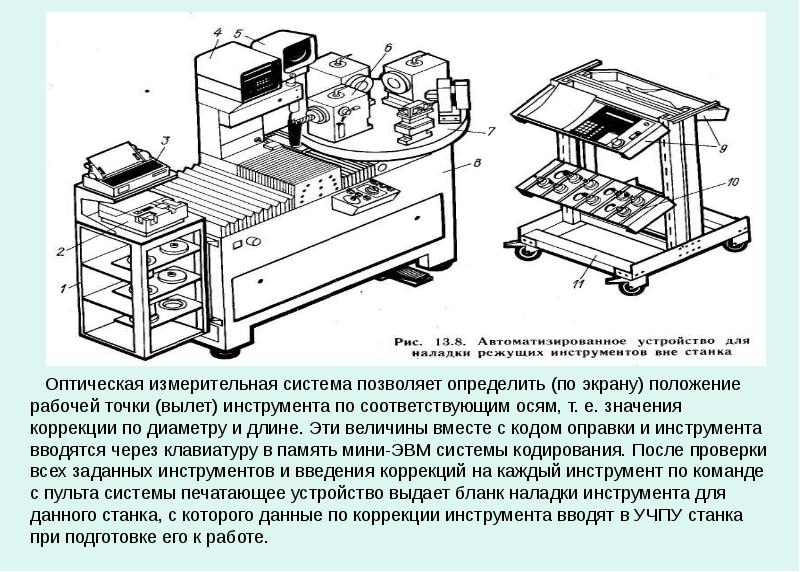

Правила технической эксплуатации станков с ЧПУ Категория: Фрезерные работы Правила технической эксплуатации станков с ЧПУ ЭНИМСом разработаны «Правила технической эксплуатации станков с устройством числового программного управления», М., 1972. Эти правила включают следящие разделы: устройство помещений, устройство оснований и монтаж станков с ЧПУ, работа на станках с ЧПУ, уход за станками с устройствами ЧПУ. надзор за соблюдением правил эксплуатации и состоянием станков с ЧПУ. Приведем некоторые положения из указанных правил эксплуатации. Длительное сохранение у металлорежущих станков с ЧПУ первоначальных технических показателей возможно только при установке их в закрытых отапливаемых помещениях. Станки с ЧПУ классов Н и П можно устанавливать в общих помещениях механических цехов, станки с ЧПУ классов В и А следует устанавливать только в изолированных помещениях. Металлорежущие станки с ЧПУ независимо от класса точности должны использоваться для круга работ, ограничиваемого технологическим назначением станка; обеспечиваемой точностью и шероховатостью обрабатываемых поверхностей; наибольшими допускаемыми нагрузками при обработке деталей. На станках с ЧПУ классов В и А производят только те виды работ, которые указаны в заводских руководствах по эксплуатации станков. Станки с ЧПУ более высокого класса точности не следует использовать для обработки деталей, которые по точности, заданной чертежом, могут быть обработаны на станках низшего класса. На станках с ЧПУ не допускается работа затупившимся инструментом. К наладке станков и устройств ЧПУ могут допускаться только квалифицированные наладчики. К работе на станках с ЧПУ и их обслуживанию допускаются только лица, изучившие конструктивные и технологические особенности станков и устройств ЧПУ и правила технической эксплуатации, прошедшие специальный инструктаж, сдавшие экзамены заводской квалификационной комиссии и получившие удостоверение на право работы на станках или их обслуживания и ремонта. Уход за станками с устройствами ЧПУ состоит из ежедневного и периодического планового осмотра и проверки станков, их электрооборудования и устройств ЧПУ, постоянного поддержания чистоты станков и устройств ЧПУ, систематической смазки всех поверхностей трения и устройств ЧПУ и др. Обязательный ежедневный профилактический осмотр станка и устройств ЧПУ производят оператор, дежурный слесарь, наладчик устройств ЧПУ в начале каждой смены. Проверив отсутствие у станка и устройств ЧПУ внешних повреждений, препятствующих пуску станка, оператор включает устройство ЧПУ и проверяет его работоспособность на холостом ходу приводов станка. При этом проверяется наличие напряжений, функционирование органов управления и исправность сигнализации на пульте управления. Каждый раз перед вводом программы оператор производит проверку чистоты деталей лентопротяжного механизма, очищает его от пыли (без разборки), а при необходимости производит промывку > спиртом (ГОСТ 5962—67). Если рабочая программа выполняется со сбоями или не идет, оператор записывает дату и время остановки и предполагаемую причину отказа и вызывает соответственно дежурного слесаря, наладчика устройств ЧПУ или дежурного электрика. Перед началом работы следует тщательно осмотреть станок и пульт программного управления, установить все рукоятки ручного управления в нейтральное положение. Перед началом обработки необходимо включить лентопротяжный механизм пульта управления и проверить его работу на всех режимах, проверить плавность перемещения рабочих органов станка от пульта и тумблеров ручного управления на всех подачах, убедиться в наличии нормального давления в гидросистеме при включении каждой подачи и при совместной работе всех подач на максимальных режимах. В процессе работы станочник-оператор должен следить за уровнем масла в-баке гидросистемы, а также за нормальной подачей СОЖ. Он должен внимательно смотреть за работой и смазкой шпинделя и всех частей станка и в случае замеченной неисправности (нагрев, стук и т. д. Оператор должен удалять стружку со стола прецизионного станка после снятия каждой обработанной детали. Для удаления стружки со столов, салазок и станин станков с ЧПУ следует применять капроновые, волосяные или щетинные щетки. Для этой цели могут быть использованы пылесосы. Категорически запрещается обдувка станков с ЧПУ сжатым воздухом и применение металлических щеток и крючков. “По окончании смены станок и устройства ЧПУ необходимо тщательно очистить и обтереть. Наружные поверхности должны быть смазаны маслом, указанным в инструкции. Все остальные поверхности обтирают чистыми (стираными) хлопчатобумажными, льняными или фланелевыми техническими салфетками, пропитанными маслом. Реклама:Читать далее:Сведения об электрическом токе

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

2.

3.3.1 Эксплуатация металлорежущих станков

3.3.1 Эксплуатация металлорежущих станков

Установка

станков на фундаменты и их монтаж, смазка

и технический уход производится в

соответствии с руководством к станку.

Следует ознакомиться с руководством к

токарному станку, знать, как и для

чего проводится проверка токарного

станка на точность. Необходимо изучить

систему планово – предупредительного

ремонта (ППР) станков и твердо знать

технику безопасности при работе на

металлорежущих станках.

Вопросы для самопроверки

Дайте

определение понятиям: «передаточное

отношение», «передача». Схемы основных

передач, применяемых в станках, их

передаточные отношения.Что

такое привод станка? Схемы различных

типов приводов станков.Закон

построения ряда частот вращения шпинделя

станка и ряда подачКак

правильно установить станок на фундамент?Каков

порядок смазки токарного станка?Какие

измерения проводятся при проверке

токарного станка на точность?

2.

3.3.1 Токарная обработка

3.3.1 Токарная обработка

Важнейшим

элементов режима резания при точении

является скорость резания. Необходимо

уметь рассчитывать скорость резания

для конкретных условий обработки

(известны: обрабатываемый материал,

применение СОЖ, глубина резания, подача,

стойкость инструмента). Знать, какие

факторы и как влияют на скорость резания.

Очень

важно изучить методику назначении

режима резания при точении (глубину

резания, подачу, скорость резания,

частоту вращения заготовки).

При

изучении силы резания и ее составляющих

при точении следует нарисовать на

схеме точения разложение силы Р

на Рz,

Рx,

Ру,

понять, какие факторы и как влияют на

эти силы, как можно рассчитать силу Рz

для конкретных условий обработки

(известны обрабатываемый материал,

глубина резания, подача). Необходимо

знать расчет мощности и крутящего

момента резания при точении.

Необходимо

уметь рассчитывать основное время, а

также определять штучное время и его

составляющие.

Четко

представлять пути повышения

производительности работы при точении,

иметь понятие об обрабатываемости

материалов и о критериях ее оценки.

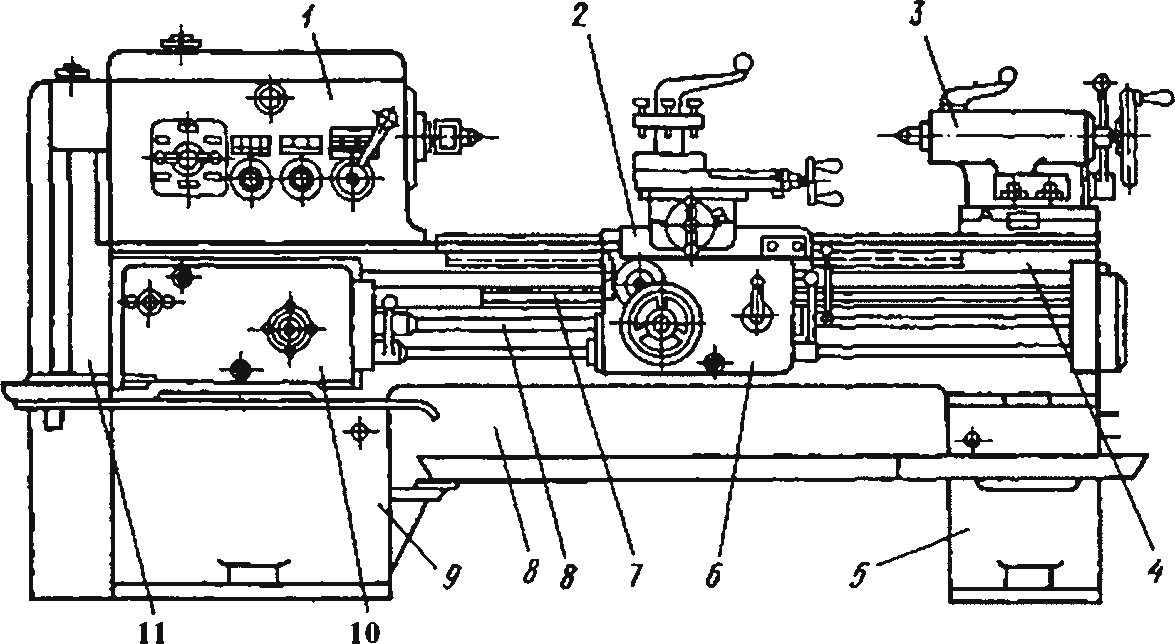

Изучение

станков токарной группы и работы на них

следует начинать с рассмотрения

устройства какой-нибудь модели

современного токарного станка.

Особое

внимание нужно обратить на определение

частоты вращения шпинделя для различных

видов токарных работ, а также на

определение продольных и поперечных

подач.

После

этого следует перейти к рассмотрению

работ, выполняемых па однорезцовых

токарных станках, применяемых резцах

и приспособлениях, и схем устройства

многорезцовых токарных, карусельных и

револьверных станков.

Далее

можно перейти к изучению схем устройства

и принципа работы токарных автоматов

и полуавтоматов, устройств для

автоматизации работы токарных станков.

Почти

на любом предприятии имеются механические

цехи или мастерские, в которых в той или

иной мере представлены металлорежущие

станки, в том числе и токарные. При

При

изучении этой темы, а также других тем

настоящего раздела весьма желательно

использовать наличие металлорежущих

станков для углубленного изучения их

устройства и принципа действия, а

если возможно, то и для упражнений по

изготовлению простейших деталей.

5 Процесс резки металла в производстве

Процессы резки всегда были неотъемлемой частью обрабатывающей промышленности. Многие не знают, что существуют разные методы резки металла. Каждый процесс имеет разные возможности, ограничения и связанные с этим затраты. . В то время как некоторые методы были известны еще в середине 1800-х годов, другие являются относительно новыми. В этом посте мы разберем пять процессов, которые дают обрабатывающей промышленности возможность резать металлы.

# 1 Стружкообразование

Стружкообразование – это процесс резки металла, в котором используются такие механические средства, как пиление, фрезерование, сверление и токарная обработка. Этот метод был впервые применен Кивимой и Францем в 1950-х годах. Этот процесс резки металла часто описывается в отношении трехсторонней модели, эта модель широко известна в индустрии проектирования станков. При этих методах материал постепенно удаляется с заготовки более мелкими «стружками». Под эгидой формирования стружки находятся различные операции, в которых используется процесс удаления лишнего материала. Ниже приводится краткий обзор лишь некоторых из них.

Этот метод был впервые применен Кивимой и Францем в 1950-х годах. Этот процесс резки металла часто описывается в отношении трехсторонней модели, эта модель широко известна в индустрии проектирования станков. При этих методах материал постепенно удаляется с заготовки более мелкими «стружками». Под эгидой формирования стружки находятся различные операции, в которых используется процесс удаления лишнего материала. Ниже приводится краткий обзор лишь некоторых из них.

- Фрезерование : операция, при которой фрезы удаляют материал.

- Преимущества: возможность работы с несколькими осями и возможность применения в проектах различного масштаба.

- Недостатки: высокая цена и необходимость высококвалифицированного оператора

- Сверление : операция, при которой сверло удаляет материал, вращаясь с высокой скоростью.

- Преимущества: острые края на стороне входа

- Недостатки: создает заусенцы и может изменять механические свойства материала под воздействием напряжения.

- Токарная обработка : операция, при которой используется невращающийся инструмент, в то время как заготовка вращается, чтобы «сколоть» лишний материал.

- Преимущества: Может выполняться вручную или автоматически и простой сбор стружки

- Недостатки: часто возникают прогибы, влияющие на размеры и шероховатость.

#2 Стрижка

Стрижка — это процесс, который часто называют высечкой. Он возник в середине 1800-х годов, когда искали способ раскроя кожи для обувной промышленности. Теперь этот процесс используется для различных материалов и позволяет резать металл без сколов или использования тепла. В этом процессе используется движущееся лезвие, которое толкает неподвижную заготовку. В процессе стрижки существуют различные операции. Ниже мы выделили два наиболее популярных.

- Штамповка: операция, в которой используется штамповочный пресс, чтобы протолкнуть инструмент через сырье, чтобы создать отверстие и сбрить лишний материал.

- Преимущества : экономичный процесс для простой резки и быстрой работы

- Недостатки: не оптимальны для сложных резов, стоимость инструмента может быстро возрасти.

- Штамповка: операция по резке металла с использованием станка для деформации нежелательного материала и создания различных форм.

- Преимущества: высокий уровень автоматизации и снижение некоторых вторичных затрат.

- Недостатки: нестандартные штампы для тиснения обуславливают высокую цену и невозможность внесения изменений в процессе производства.

#3 Удаление абразивного материала

К методам абразивной резки относятся такие операции, как шлифовка, притирка и гидроабразивная резка. Все эти методы резки удаляют лишний материал посредством эрозии. Эти операции намного быстрее, чем термические процессы, такие как электроэрозионная обработка и лазер, обеспечивают лучшее качество кромки и обычно обеспечивают некоторую экономию средств для производителей. Удаление абразивного материала подразделяется на различные операции, которые описаны ниже.

Удаление абразивного материала подразделяется на различные операции, которые описаны ниже.

- Шлифование : В шлифовальных операциях в качестве основного режущего инструмента используется шлифовальный круг. В рамках шлифования существуют еще более специфические и индивидуальные операции, такие как глубинное шлифование, циклическое шлифование и плоское шлифование.

- Преимущества: очень точные размеры, возможность создания гладких поверхностей и возможность выполнения с меньшим давлением на материал.

- Недостатки: не позволяет снимать большие объемы материала.

- Притирка: При притирке две поверхности притираются друг к другу с находящимся между ними абразивным материалом. Это движение может быть сделано вручную или с помощью машины.

- Преимущества: выдерживают жесткие допуски и отлично подходят для создания равномерно плоских поверхностей.

- Недостатки: медленные процессы резки и расходы могут быстро возрасти, что приведет к более высокой цене.

- Гидроабразивная резка: В операциях гидроабразивной резки большая машина использует смесь воды под высоким давлением и абразивного граната для резки различных материалов.

- Преимущества: процессы холодной резки, отсутствие термических повреждений/деформаций, исключительное качество кромки, отсутствие необходимости в чистовой обработке, широкий спектр совместимых типов и толщин материалов, а также чрезвычайно жесткие допуски.

- Недостатки: умеренная цена

#4 Нагрев

Резка металлов нагревом включает такие операции, как плазменная резка и лазерная резка. В обоих этих процессах используется горячий мощный свет для удаления лишнего материала. Лазерная резка, появившаяся в 1960-х годах, и плазменная резка, появившаяся в 1957 году, долгое время были одними из самых известных методов резки металлов. Несмотря на то, что обе эти операции являются широко распространенными методами резки, они вызывают термические повреждения, значительную деформацию и требуют некоторых процессов окончательной обработки. Операции лазерной и плазменной резки характеризуются ниже.

Операции лазерной и плазменной резки характеризуются ниже.

- Лазерная резка: Эта технология использует лазер для испарения и удаления излишков материала. Если раньше лазер использовался в основном в производстве, то теперь он используется в различных отраслях промышленности.

- Преимущества: возможность выполнения сложных резов и высокая точность.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

- Плазменная резка: Операция, похожая на лазерную резку, но вместо этого для разрезания электропроводных материалов используется струя ускоренной горячей плазмы.

- Преимущества: низкая цена, высокая скорость резки и простота использования.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

#5 Электрохимическая

К методам электрохимической резки относятся такие процессы, как электроэрозионная обработка (EDM), травление и электрохимическая обработка (ECM). Эти операции выполняют разрез посредством электрической и химической реакции.

- Электроэрозионная обработка: процесс изготовления, при котором разрезы создаются электрическим зарядом (искрой). Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.

- Преимущества: выдерживает жесткие допуски, отлично подходит для создания равномерно плоских поверхностей.

- Недостатки: высокая тепловложение, некоторые термические повреждения и часто требуются процессы очистки/обработки кромок.

Благодаря большому количеству процессов и операций, доступных сегодня, у производителей есть множество вариантов резки металлов. Несмотря на то, что каждый из них имеет свои преимущества и недостатки, универсального решения для всех не существует. Профессионалы отрасли часто принимают решение о реализации операции после тщательного изучения проекта.

Несмотря на то, что каждый из них имеет свои преимущества и недостатки, универсального решения для всех не существует. Профессионалы отрасли часто принимают решение о реализации операции после тщательного изучения проекта.

Итак, какой процесс подходит для вашего следующего проекта?

Все запросы предложений по гидроабразивной резке можно найти на странице отправки предложений

| Технология автоматизации производства

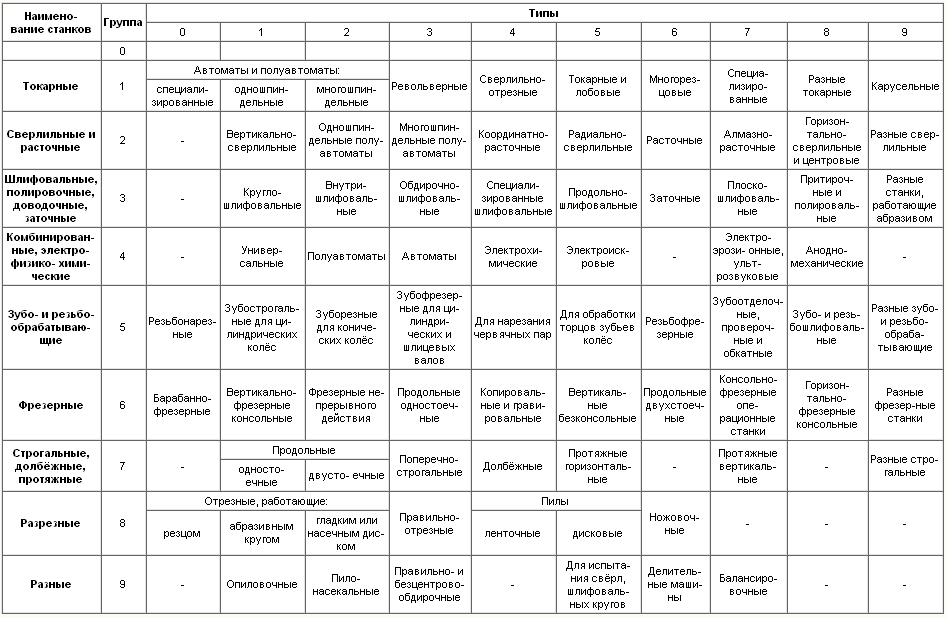

Станки играют жизненно важную роль в обрабатывающей промышленности. Это не что иное, как обрабатывающее оборудование, которое режет, режет, сверлит, пробивает, шлифует и прессует. Как правило, станки представляют собой машины для резки или формовки металла с механическим приводом, которые используются для изменения заготовки до требуемого размера и формы путем вырезания нежелательных участков, контролируемого процесса электрического оборудования и прессования, уплотнения, волочения или резки. Станки управляются либо вручную, либо с автоматическим управлением. Существуют разновидности станков, которые включают металлорежущие станки, металлообрабатывающие станки и другие станки. Металлорежущие станки включают в себя токарный станок, сверлильный станок, фрезерный станок, сверлильный станок, шлифовальный станок, обрабатывающий центр и т. Д. Станки называются «материнскими станками», поскольку они делают возможным использование других станков. В этой статье мы обсудим различные типы металлорежущих станков.

Существуют разновидности станков, которые включают металлорежущие станки, металлообрабатывающие станки и другие станки. Металлорежущие станки включают в себя токарный станок, сверлильный станок, фрезерный станок, сверлильный станок, шлифовальный станок, обрабатывающий центр и т. Д. Станки называются «материнскими станками», поскольку они делают возможным использование других станков. В этой статье мы обсудим различные типы металлорежущих станков.

СТАНКИ ДЛЯ РЕЗКИ МЕТАЛЛА

A) СТАНОК

Токарный станок представляет собой станок для резки металла, который вращает заготовку вокруг оси вращения для создания объекта с симметрией относительно этой оси. С помощью токарных режущих инструментов выполняются различные операции, такие как подрезка, накатка канавок, накатка, плоское и ступенчатое точение, торцовка, нарезание резьбы, сверление, отрезка, резка, формовка, снятие фаски, развертывание, растачивание, опиливание и полирование, конусное точение. Различные типы токарных режущих инструментов требуются для различных операций при работе на токарных станках. Их:

Различные типы токарных режущих инструментов требуются для различных операций при работе на токарных станках. Их:

1) По способу использования инструмента

- Инструмент для нарезания резьбы

- Торцовочный инструмент

- Расточный инструмент

- Токарный инструмент

- Инструмент для нарезания внутренней резьбы

- Инструмент для подрезки

- Инструмент для снятия фаски

- Формовочный инструмент

- Контррасточный инструмент

- Отрезной инструмент

- Инструмент для нарезки канавок

2) По способу применения корма

- Инструмент для левой руки

- Правосторонний инструмент

- Круглый носик

B) СВЕРЛИЛЬНЫЙ СТАНОК

Одним из самых сложных процессов механической обработки является сверление. Комбинированное резание и выдавливание металла на режущей кромке в центре сверла является основной характеристикой сверлильного станка, отличающей его от других операций механической обработки. Одной из наиболее распространенных и полезных машин, используемых в промышленности для изготовления формовочных и чистовых отверстий на рабочем месте, является сверлильный станок или сверлильный станок. На сверлильном станке могут выполняться различные операции: развертывание, растачивание, сверление, нарезание резьбы, притирка, зенковка, зенкерование, шлифование, торцевание и трепанация. Доступен широкий выбор сверлильных станков, начиная от простых портативных и заканчивая очень сложными автоматическими станками и станками с числовым программным управлением. Их —

Одной из наиболее распространенных и полезных машин, используемых в промышленности для изготовления формовочных и чистовых отверстий на рабочем месте, является сверлильный станок или сверлильный станок. На сверлильном станке могут выполняться различные операции: развертывание, растачивание, сверление, нарезание резьбы, притирка, зенковка, зенкерование, шлифование, торцевание и трепанация. Доступен широкий выбор сверлильных станков, начиная от простых портативных и заканчивая очень сложными автоматическими станками и станками с числовым программным управлением. Их —

- Портативный сверлильный станок

- Чувствительный сверлильный станок

- Вертикально-сверлильный станок

- Радиально-сверлильный станок

- Станок для группового сверления

- Многошпиндельный станок

- Автоматический сверлильный станок

- Станок для глубокого сверления

C) ФРЕЗЕРНЫЙ СТАНОК

Это один из видов металлорежущих инструментов, который режет металл при подаче заготовки к вращающемуся многогранному резцу. Из-за множества режущих кромок фреза вращается с очень высокой скоростью и режет металл с очень высокой скоростью. Этот металлорежущий станок также может содержать один или несколько резаков одновременно. Следовательно, фрезерный станок является одним из самых важных станков в мастерской. Все операции можно выполнять с высокой точностью на этом станке. По сравнению с токарными, планировочными и фрезерными станками скорость съема металла на этом фрезерном станке выше. Он имеет лучшую чистоту поверхности и хорошую точность. И именно поэтому фрезерный станок находит широкое применение в производственных работах. Различные типы фрезерных станков: зубофрезерование, фасонное фрезерование, боковое фрезерование, профильное фрезерование, плоское фрезерование, торцевое фрезерование, групповое фрезерование, концевое фрезерование, фрезерование пилы, фрезерование шпоночных пазов, канавок и пазов, фрезерование с двух сторон, угловое фрезерование, резьбонарезание. фрезерование, кулачковое фрезерование и винтовое фрезерование.

Из-за множества режущих кромок фреза вращается с очень высокой скоростью и режет металл с очень высокой скоростью. Этот металлорежущий станок также может содержать один или несколько резаков одновременно. Следовательно, фрезерный станок является одним из самых важных станков в мастерской. Все операции можно выполнять с высокой точностью на этом станке. По сравнению с токарными, планировочными и фрезерными станками скорость съема металла на этом фрезерном станке выше. Он имеет лучшую чистоту поверхности и хорошую точность. И именно поэтому фрезерный станок находит широкое применение в производственных работах. Различные типы фрезерных станков: зубофрезерование, фасонное фрезерование, боковое фрезерование, профильное фрезерование, плоское фрезерование, торцевое фрезерование, групповое фрезерование, концевое фрезерование, фрезерование пилы, фрезерование шпоночных пазов, канавок и пазов, фрезерование с двух сторон, угловое фрезерование, резьбонарезание. фрезерование, кулачковое фрезерование и винтовое фрезерование. Типы фрезерных станков следующие —

Типы фрезерных станков следующие —

1) Тип колонны и колена

- Ручной фрезерный станок

- Плоский или горизонтальный фрезерный станок

- Вертикально-фрезерный станок

- Универсальный фрезерный станок

- Универсальный фрезерный станок

2) Производственный тип или тип с неподвижной станиной

- Фрезерный станок Simplex

- Дуплексный фрезерный станок

- Тройной фрезерный станок

3) Станок плоскофрезерный

4) Специальный тип

- Фрезерный станок с поворотным столом

- Барабанная фрезерная машина

- Профильно-фрезерный станок

- Планетарный фрезерный станок

- Фрезерный станок с системой Tracer

- Фрезерный станок с пантографом

- Фрезерный станок с ЧПУ/ЧПУ

D) РАСТОЧНЫЙ СТАНОК

Расточка, также называемая внутренним точением, используется для увеличения внутреннего диаметра отверстия. С помощью растачивания мы можем добиться трех вещей: размера, прямолинейности и концентричности. Токарные операции, которые происходят наряду с наружным точением, также можно найти при растачивании. Однако выбор инструмента очень сильно ограничен диаметром и длиной отверстия заготовки, с внутренним точением или растачиванием. Расточные операции могут выполняться на станках, отличных от расточных, таких как токарные станки, фрезерные станки и обрабатывающие центры. Как и большинство других станков, расточные станки можно разделить на горизонтальные, вертикальные, прецизионные и координатно-расточные.

С помощью растачивания мы можем добиться трех вещей: размера, прямолинейности и концентричности. Токарные операции, которые происходят наряду с наружным точением, также можно найти при растачивании. Однако выбор инструмента очень сильно ограничен диаметром и длиной отверстия заготовки, с внутренним точением или растачиванием. Расточные операции могут выполняться на станках, отличных от расточных, таких как токарные станки, фрезерные станки и обрабатывающие центры. Как и большинство других станков, расточные станки можно разделить на горизонтальные, вертикальные, прецизионные и координатно-расточные.

1) Горизонтально-расточные станки

- Горизонтально-расточной станок настольного типа

- Горизонтально-сверлильный станок напольного типа

- Горизонтально-сверлильный станок планировочного типа

- Расточный станок с несколькими головками

2) Вертикально-расточные станки

- Вертикально-револьверный токарный станок

- Стандартный вертикально-сверлильный станок

3) Прецизионно-расточной станок

4) Координатно-расточной станок

- Вертикально-фрезерный станок тип

- Строгальный станок типа

E) ШЛИФОВАЛЬНЫЙ СТАНОК

Абразивная обработка или шлифование когда-то выполнялись на токарных станках, обычных фрезерных станках и формовочных станках. В настоящее время операции выполняются на различных типах шлифовальных станков. По сравнению с любым другим стандартным станком в обрабатывающей промышленности, за последнее десятилетие шлифовальные станки значительно продвинулись в конструкции, жесткости, дизайне и применении. Шлифовальные станки делятся на пять различных категорий, таких как —

В настоящее время операции выполняются на различных типах шлифовальных станков. По сравнению с любым другим стандартным станком в обрабатывающей промышленности, за последнее десятилетие шлифовальные станки значительно продвинулись в конструкции, жесткости, дизайне и применении. Шлифовальные станки делятся на пять различных категорий, таких как —

1) Плоскошлифовальные станки

- Горизонтальный шпиндель/поворотный стол

- Горизонтальный шпиндель/поворотный стол

- Вертикальный шпиндель/поворотный стол

- Вертикальный шпиндель/поворотный стол

2) Внутришлифовальные станки

3) Круглошлифовальные станки

4) Бесцентровые шлифовальные станки

5) Специальные шлифовальные станки

- Заточные и фрезальные станки

- Координатно-шлифовальные станки

- Резьбошлифовальные станки

F) ОБРАБАТЫВАЮЩИЙ ЦЕНТР

Автоматическое устройство смены инструмента и стол, который фиксирует заготовку на месте и который входит почти в любой фрезерный и сверлильный станок с ЧПУ, лучше всего описывается как обрабатывающий центр.

После устранения неисправности оператор отмечает в журнале время простоя станка в ремонте, причину сбоя и отказа и наименование замененных или отремонтированных деталей, узлов, блоков.

После устранения неисправности оператор отмечает в журнале время простоя станка в ремонте, причину сбоя и отказа и наименование замененных или отремонтированных деталей, узлов, блоков. ) немедленно остановить станок и вызвать ответственных лиц для устранения неисправностей. Устранение каких-либо неисправностей на ходу станка не производить. Проверку и установку обрабатываемой заготовки производить только после полной остановки станка. Необходимо следить за отсутствием сбоев. При наличии сбоев нажать кнопку остановки лентопротяжного механизма и вызвать наладчика.

) немедленно остановить станок и вызвать ответственных лиц для устранения неисправностей. Устранение каких-либо неисправностей на ходу станка не производить. Проверку и установку обрабатываемой заготовки производить только после полной остановки станка. Необходимо следить за отсутствием сбоев. При наличии сбоев нажать кнопку остановки лентопротяжного механизма и вызвать наладчика. Недопустимо применение обтирочных концов, выпускаемых в виде спрессованных тюков, нестиранных лоскутов различных материалов, содержащих обрывки нитей, включения ваты и различный сор. Станочнику-оператору категорически запрещается отлучаться во время работы от работающего станка (станков), передоверять станок другому лицу, разрешать посторонним лицам подходить к станку и касаться органов управления, открывать пульт и шкафы пускателей и электроаппаратуры, При двух- и трехсменной работе оператор, очистив и протерев станок, должен передать его сменщику.

Недопустимо применение обтирочных концов, выпускаемых в виде спрессованных тюков, нестиранных лоскутов различных материалов, содержащих обрывки нитей, включения ваты и различный сор. Станочнику-оператору категорически запрещается отлучаться во время работы от работающего станка (станков), передоверять станок другому лицу, разрешать посторонним лицам подходить к станку и касаться органов управления, открывать пульт и шкафы пускателей и электроаппаратуры, При двух- и трехсменной работе оператор, очистив и протерев станок, должен передать его сменщику.

.jpg)

Всего комментариев: 0