Fanuc как написать программу: Написание программы для станков с чпу fanuc

Содержание

Токарные циклы Fanuc понятным языком

Стандартные токарные циклы FANUС [основная статья]

Рубрика: “Циклы FANUC понятным языком”

При работе на станках со стойкой ЧПУ FANUC неизбежно приходится писать программы обработки деталей. Способов создания этих программ множество – самый простой (но не быстрый способ) писать программы вручную. Это особенно актуально при работе на токарных станках с ЧПУ. Токарные операции требуют меньшего количества кадров программы чем фрезерные, поэтому все эти перемещения вполне реально прописать вручную. При этом часть кадров и даже блоков программы получаются достаточно единообразными и их можно скопировать.

Если на Вашем станке установлена система ЧПУ FANUC, то процесс ручного написания программ значительно упрощается. Инженеры этой японской фирмы позаботились о том, чтобы наладчик не тратил своё время на рутинное прописывание однообразных траекторий. С первого взгляда структура циклов токарной обработки FANUC весьма сложна и разобраться новичку в них будет не просто – но это только с первого взгляда! Наши статьи из рубрики «Циклы FANUC понятным языком» помогут Вам разобраться в этой теме, не затратив при этом много времени. В этой статье собраны основные циклы Fanuc для токарной обработки. Для каждого цикла прописаны лишь основные моменты, но для более детального разбора вы можете переходить по ссылкам, и читать более развёрнутое описание с учётом всех нюансов, которые обычно встречаются на практике.

В этой статье собраны основные циклы Fanuc для токарной обработки. Для каждого цикла прописаны лишь основные моменты, но для более детального разбора вы можете переходить по ссылкам, и читать более развёрнутое описание с учётом всех нюансов, которые обычно встречаются на практике.

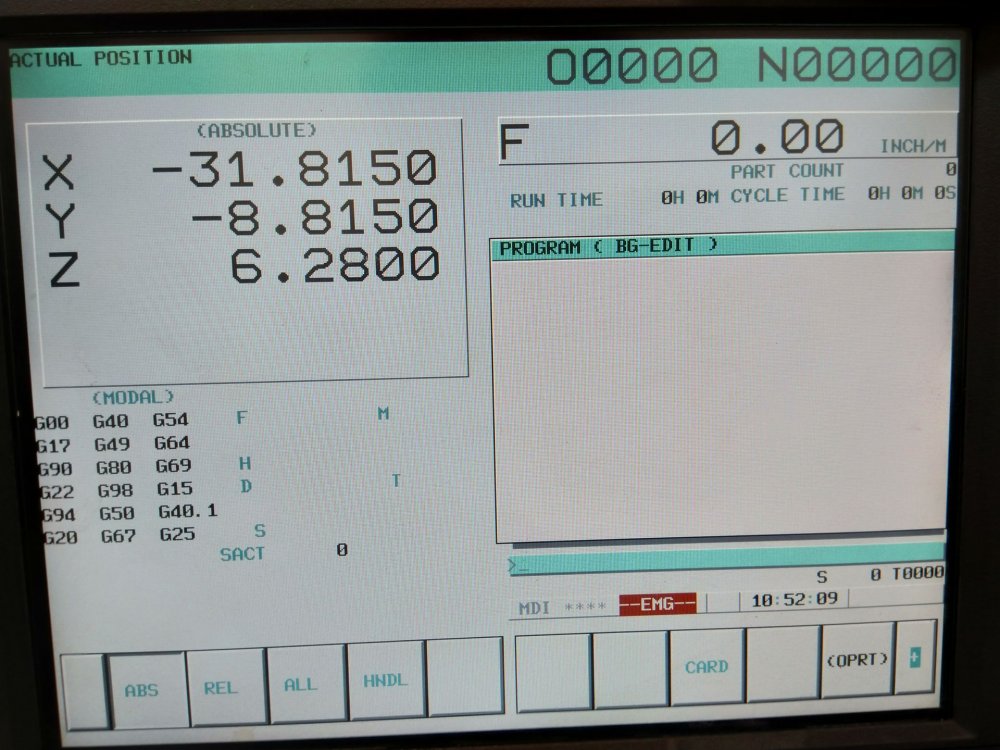

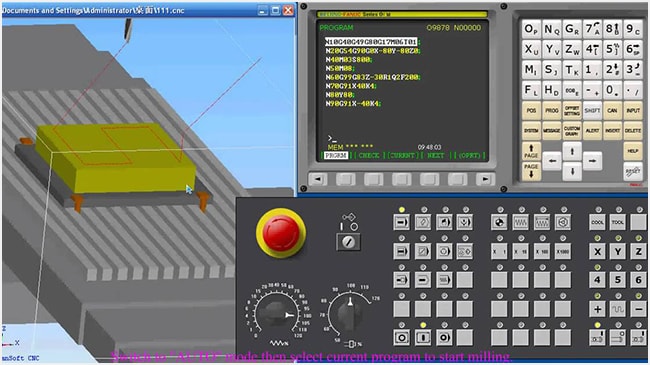

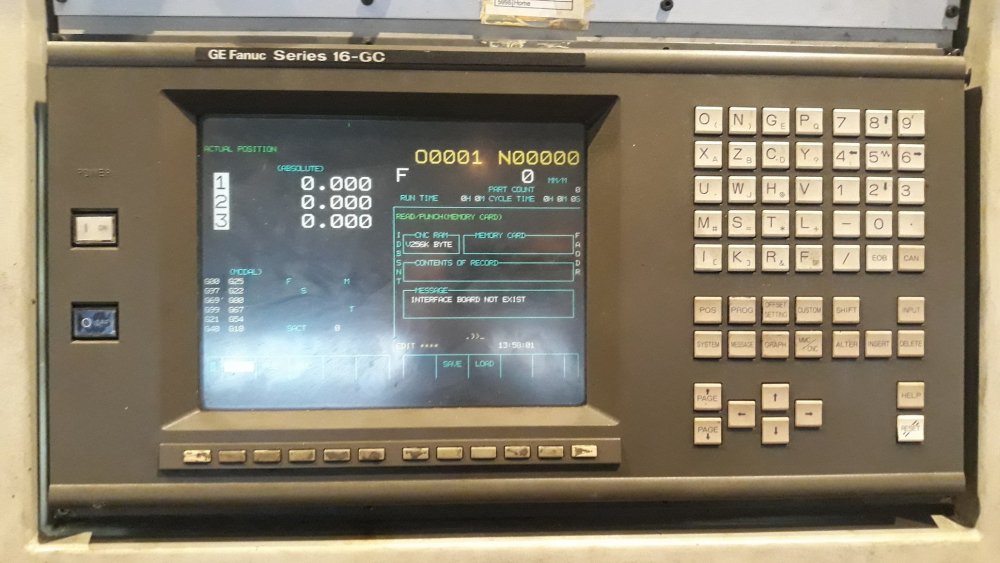

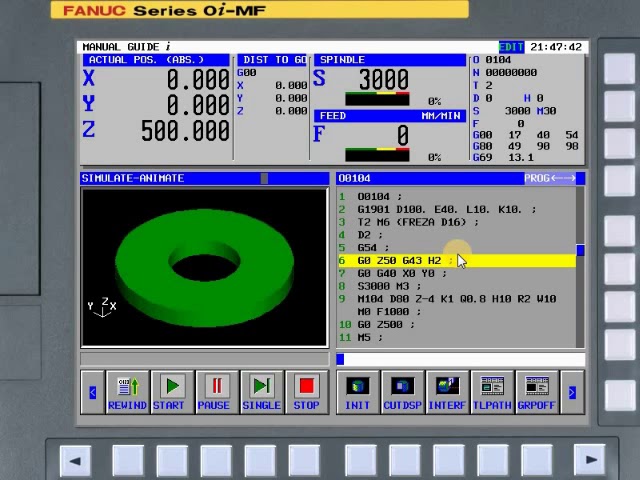

Общий вид стойки FANUC

Не исключено, что статьи из рубрики «Циклы FANUC понятным языком» будут интересны и тем, кто много лет работал со стойками FANUC. Несмотря на то, что стойки FANUC – это самые распространённые стойки с ЧПУ на производствах, тем не менее при покупке новых станков обучение на них зачастую проводят поверхностно или не проводят вообще. А справочные материалы, предоставленные заводом изготовителем, не всегда в доступной форме и в полной мере раскрывают возможности автоматических циклов.

Цикл продольной черновой обработки G90

G90 – цикл автоматической черновой продольной обработки стойки FANUC предназначен для проточки длинных цилиндрических участков детали. Так же можно растачивать внутренние отверстия. При необходимости можно запрограммировать коническую проточку.

Так же можно растачивать внутренние отверстия. При необходимости можно запрограммировать коническую проточку.

Достоинства:

- Позволяет проточить необходимый диаметр за несколько проходов по глубине.

- Запись цикла лаконична, что позволяет снизить вероятность ошибки и упростить последующее редактирование.

- Для каждого прохода может быть индивидуально задана подача и скорость вращения шпинделя.

Недостатки:

- Не удобен при большой разнице начального и конечного диаметров.

- Нет чистового прохода.

- Неудобное программирование конических поверхностей.

- Инструмент после каждого прохода возвращается в исходную точку цикла.

Ниже представлен пример программирования цикла G90:

Больше информации по этому циклу можно найти в статье G90 – цикл продольной черновой обработки

Цикл торцевой черновой обработки G94

G94 – цикл черновой поперечной обработки FANUC может быть полезен при программировании проточки коротких цилиндрических участков детали с большой разницей начального и конечного диаметров. Иными словами – это цикл для обработки торцевых поверхностей детали. При желании может быть запрограммированно коническое торцевание. Данный цикл является аналогом цикла G90, только основной съём материала идёт в другом направлении.

Иными словами – это цикл для обработки торцевых поверхностей детали. При желании может быть запрограммированно коническое торцевание. Данный цикл является аналогом цикла G90, только основной съём материала идёт в другом направлении.

Достоинства:

- Позволяет подрезать торец детали за несколько проходов по глубине.

- Запись цикла лаконична, что позволяет снизить вероятность ошибки и упростить последующее редактирование.

- Для каждого прохода может быть индивидуальна задана подача и скорость вращения шпинделя.

Недостатки:

- Не удобен при большой глубине обработки.

- Нет чистового прохода.

- Неудобное программирование конических поверхностей.

- Инструмент после каждого прохода возвращается в исходную точку цикла.

Ниже представлен пример программирования цикла G94:

Больше информации по этому циклу можно найти в статье G94 – цикл торцевой черновой обработки

Цикл нарезания резьбы G92

G92 – цикл нарезания резьбы резцом. Позволяет сделать несколько проходов резьбовым резцом по глубине, при этом на станке включается синхронизация, которая позволяет попадать резцом в один и тот же виток. При этом указывается фиксированная длина нарезания резьбы, которая распространяется на весь цикл.

Позволяет сделать несколько проходов резьбовым резцом по глубине, при этом на станке включается синхронизация, которая позволяет попадать резцом в один и тот же виток. При этом указывается фиксированная длина нарезания резьбы, которая распространяется на весь цикл.

Достоинства:

- Позволяет проточить один или несколько проходов резьбы на фиксированную глубину.

- Можно задать индивидуальные режимы резания и глубины для каждого прохода.

Недостатки:

- Не удобен при большом количестве проходов.

- Координату каждого прохода нужно задавать вручную.

- Нет чистового прохода.

- Нет параметра отвечающего за сбег резьбы.

Ниже представлен пример программирования цикла G92:

Больше информации по этому циклу можно найти в статье G92 – цикл нарезания резьбы

Цикл черновой продольной контурной обработки G71

G71 – это цикл черновой продольной контурной обработки. Данный цикл имеет более расширенный функционал по сравнению с циклом G90. В большинстве случаев рекомендуется применять именно этот цикл обработки.

Данный цикл имеет более расширенный функционал по сравнению с циклом G90. В большинстве случаев рекомендуется применять именно этот цикл обработки.

Достоинства:

- Позволяет проточить контур любой сложности.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

- При каждом проходе автоматически вычисляется отвод по оси X, что позволяет сэкономить машинное время.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G71:

Больше информации по этому циклу можно найти в статье G71 – цикл черновой продольной контурной обработки

Цикл черновой поперечной контурной обработки G72

G72 – это цикл черновой поперечной контурной обработки. Этот цикл схож с циклом G71, только обработка ведётся по направлению оси X. Применяя этот цикл очень удобно обрабатывать фасонные торцевые поверхности. Данный цикл может применятся при контурном растачивании отверстий.

Достоинства:

- Удобен для обработки торцевых поверхностей.

- Позволяет проточить контур любой сложности.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

- При каждом проходе автоматически вычисляется отвод по оси Z, что позволяет сэкономить машинное время.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G72:

Больше информации по этому циклу можно найти в статье G72 – цикл черновой поперечной контурной обработки

Цикл контурной обработки G73

G73 – это цикл контурной обработки. Цикл разработан для обточки деталей, которые имеют равномерный припуск материала по всему периметру обработки. Обычно под этот тип обработки попадают литые детали.

Достоинства:

- Позволяет обработать контур любой сложности.

- Позволяет за короткое время обработать литую заготовку.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G73:

Больше информации по этому циклу можно найти в статье G73 – цикл контурной обработки

Цикл чистовой контурной обработки G70

G70 – это цикл дополняющий циклы G71/G72/G73. Он позволяет произвести чистовую обработку контура, после применения цикла черновой обработки. Как самостоятельный цикл использовать его нецелесообразно.

Он позволяет произвести чистовую обработку контура, после применения цикла черновой обработки. Как самостоятельный цикл использовать его нецелесообразно.

Достоинства:

- Позволяет проточить контур любой сложности.

- Можно запрограммировать подачу и обороты отдельно на чистовой проход.

- Программирование чистового прохода за одну строчку.

Недостатки:

- Не имеет смысла как самостоятельный цикл.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G70:

Больше информации по этому циклу можно найти в статье G70 – цикл чистовой контурной обработки

Цикл автоматической обработки канавок G75

G75 – это цикл для вытачивания канавок. Позволяет запрограммировать прямоугольную канавку произвольного размера.

Достоинства:

- Позволяет быстро запрограммировать канавку заданных размеров.

- Улучшает процесс вывода стружки из канавки.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Нет чистового прохода.

- Необходимо учитывать ширину пластины при программировании канавки.

Ниже представлен пример программирования цикла G75:

Больше информации по этому циклу можно найти в статье G75 – цикл автоматической обработки канавок

Цикл автоматического нарезания резьбы G76

G76 – это цикл специально разработанный для нарезание резьбы на токарных станках при помощи резца. Циклом G76 можно запрограммировать нарезание внешней и внутренней резьбы за несколько проходов.

Достоинства:

- Позволяет нарезать резьбу любого диаметра и шага.

- Расчёт черновых проходов производится автоматически.

- Можно запрограммировать сбег резьбы.

- Цикл позволяет сделать чистовые проходы.

- Можно запрограммировать коническую резьбу.

Недостатки:

- Недостатков у этого цикла нет, разве что сложная форма записи.

Ниже представлен пример программирования цикла G76:

Больше информации по этому циклу можно найти в статье G76 – цикл автоматического нарезания резьбы

В случае, если у Вас возникнут вопросы – Вы можете позвонить нам по телефону указанному в контактах и мы с удовольствием Вам поможем!

Как писать программу для токарного станка с ЧПУ

Обработка металлических заготовок на токарных станках с ЧПУ осуществляется при помощи специальной программы. Она представляет собой набор команд, выраженных в числовых значениях. Таким образом машинам задается план работы, согласно которому они и действуют.

Первым шагом в разработке плана действий является построение координатных лучей. На них при помощи цифрового кода распределяются точки, по которым будут действовать рабочие элементы.

На них при помощи цифрового кода распределяются точки, по которым будут действовать рабочие элементы.

Координатная система

Программы для автоматических станков составляются на декартовой системе координат, которая включает в себя три луча. Они располагаются в пространстве перпендикулярно друг другу, их начальной точкой является центр. Таким образом создается траектория движения режущего инструмента. Расположение трех осей в пространстве основывается на нескольких правилах:

- Ось Z может направляться вертикально и горизонтально. Она совмещается с осью, по которой осуществляется движение шпинделя.

- Ось X представляет собой луч, расположенный горизонтально. В случае, если Z расположена горизонтально, то X пролегает по правой стороне от левого края передней части агрегата. При ее вертикальном положении, X пролегает по правую сторону токарного станка, а именно его передней части (при условии расположения к ней лицом).

- Положение оси Y определяется путем поворота X относительно Z на 90°.

Отсчет начинается от точки, в которой лучи пересекаются. Точка на системе координат задается путем отметки ее числового значения на каждом луче.

Процесс работы

В ходе написания программы используются несколько координатных систем, таким образом образовывается сразу несколько центров. Определение рабочего процесса осуществляется по следующим точкам:

- M – ее параметры задает производитель, их изменение не представляется возможным;

- R – является постоянной, в момент запуска работы агрегат должен находиться в начальной точке;

- N – точка расположения закрепляющего механизма режущего инструмента, задается производителем, изменению не подлежит;

- W – отметка заготовки, располагается свободно, в случае двухсторонней обработки, ее положение может меняться;

- T – в ней осуществляется замена инструментов, задается программистом.

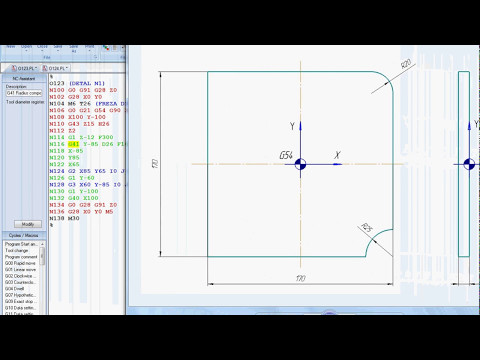

Пример

Путем изучения программы для агрегатов с ЧПУ, инженер-программист начинает лучше понимать весь процесс работы. В качестве примера приведем небольшую часть кода, используемого для обработки заготовок.

В качестве примера приведем небольшую часть кода, используемого для обработки заготовок.

Задача заключается в следующем: требуется изготовить деталь, радиус которой составляет 50 мм, а уступ 20. Обработка в этом случае осуществляется следующим образом:

- N20 S1500 M03 – скорость работы шпинделя составляет 1500 об/мин, движение осуществляется по часовой стрелке;

- N25 G00 X0 ZO – старт работы;

- N30 X20 – отхождение режущего инструмента согласно заданным параметрам;

- N40 G02 X60 Z – 40/50 F0,5 – движение резца по координатам, указанным в программе;

- N50 G00 Z0 X0 – перемещение в начальное положение;

- M05 – выключение шпинделя;

- М30 – остановка работы.

Перед тем, как приступить к работе, следует провести подготовку: фиксирование резца осуществляется в начальной точке заготовки, далее параметры обнуляются.

Современные программы для токарных станков с ЧПУ являются технологически гибкими. Благодаря этому, по завершении одной работы можно незамедлительно приступить к выполнению другой. Программы управления напрямую влияют на качество обработки, поэтому нужно ответственно подходить к их написанию. Лидерами подобного автоматизированного оборудования являются следующие модели: ТС23, Siemens 808DA, Siemens 808D.

Благодаря этому, по завершении одной работы можно незамедлительно приступить к выполнению другой. Программы управления напрямую влияют на качество обработки, поэтому нужно ответственно подходить к их написанию. Лидерами подобного автоматизированного оборудования являются следующие модели: ТС23, Siemens 808DA, Siemens 808D.

Другие статьи по теме:

…

смотреть

все ->

5 профессиональных способов программирования робота FANUC

Вы решили, что робот FANUC — лучший выбор для выбранной вами области применения.

Но как лучше всего запрограммировать FANUC?

Есть ли у вас реальный выбор или вам нужно использовать вариант по умолчанию, предоставленный производителем?

Японский производитель роботов FANUC с характерными ярко-желтыми роботами пользуется популярностью среди людей, желающих добавить роботов в свой бизнес.

Вы хотите получить максимальную отдачу от выбранного робота… а это означает выбор наилучшего метода программирования.

Почему способ программирования FANUC по умолчанию является ограничивающим

Вы можете предположить, что вам необходимо использовать метод программирования по умолчанию, предоставленный FANUC. Это распространенное предположение; Безусловно, многие люди используют метод по умолчанию для программирования своих роботов FANUC.

Существует 2 метода программирования по умолчанию для робота FANUC.

Это:

- TP — это язык, используемый обучающими подвесками FANUC. Они доступны для редактирования подвесным пультом обучения и сохраняются в виде двоичного файла.

- Karel — это язык программирования, производный от Паскаля (как и многие языки для промышленных роботов). Это можно использовать для программирования робота с помощью текстового редактора.

Если вы или кто-то из вашей команды имеет опыт программирования Karel или если у вас есть опыт использования подвесных пультов обучения FANUC, эти методы программирования могут оказаться для вас приемлемым вариантом.

Однако стандартные методы программирования роботов часто гораздо сложнее использовать, чем следовало бы. Им также не хватает мощной функциональности, которой обладают другие методы программирования.

Возможно, вы упустите более интуитивное и мощное программирование, если просто выберете опцию по умолчанию.

5 профессиональных способов программирования робота FANUC

Лучший способ программирования робота — тот, который максимально использует имеющиеся у вас навыки. Тот, который также позволяет вам получить доступ ко всем возможностям, которые вам нужны от робота.

Вот 5 отличных способов программирования вашего робота FANUC; способы, позволяющие наилучшим образом использовать ваши навыки и возможности робота:

1. С помощью подвесного пульта обучения

Конечно, стандартный способ программирования робота широко используется экспертами в области программирования FANUC. Подвеска для обучения, которая поставляется с роботом, позволит вам получить доступ ко многим аспектам его основных функций.

Обучение программированию брелка требует много работы; нажатие кнопок, навигация по меню и подталкивание робота в нужное положение на глаз (метод, известный как «бег трусцой»). Создание программы любого разумного размера и сложности — длительный процесс. Такой же кропотливый процесс — внесение изменений в программу позже.

Обучение программированию брелка может быть эффективным в умелых руках. Однако основная проблема заключается в том, что это метод онлайн-программирования, который занимает много времени. Это означает, что робот необходимо выводить из строя для его перепрограммирования, что снижает его производительность.

2. С помощью текстового автономного программирования

Вы можете уменьшить негативные последствия онлайн-программирования, используя вместо этого автономное программирование с вашим роботом FANUC. Это означает, что вы создаете программу на компьютере. Затем вы можете загрузить его в контроллер робота, когда он будет готов.

Самая элементарная форма автономного программирования — написание программы в текстовом редакторе; используя язык программирования FANUC Karel. Однако для этого требуется большой опыт программирования роботов FANUC. У вас нет возможности отлаживать программу по ходу дела. В результате фаза отладки физического робота будет дольше и вызовет такие же задержки, как онлайн-программирование.

Однако для этого требуется большой опыт программирования роботов FANUC. У вас нет возможности отлаживать программу по ходу дела. В результате фаза отладки физического робота будет дольше и вызовет такие же задержки, как онлайн-программирование.

3. С помощью графического автономного программирования

Лучший способ запрограммировать робота FANUC в автономном режиме — использовать специальное программное обеспечение для автономного программирования. Это позволяет создавать и отлаживать программу робота. Вы можете сделать это с помощью графического симулятора еще до того, как вам понадобится вывести робота из производства.

Конечно, некоторые автономные инструменты программирования проще в использовании, чем другие. Например, RoboDK — это автономное программное обеспечение для программирования и моделирования, которое может использовать любой человек, даже не имеющий опыта робототехники.

RoboDK имеет интуитивно понятный графический интерфейс и предоставляет дополнительные возможности для программирования вашего робота. Они недоступны с помощью обычных методов, таких как; специальный мастер обработки, возможность 3D-печати и многое другое.

Они недоступны с помощью обычных методов, таких как; специальный мастер обработки, возможность 3D-печати и многое другое.

4. С вашим любимым языком программирования

Если вы опытный программист, но у вас нет особого опыта работы с FANUC или робототехникой, вы можете задаться вопросом, можете ли вы запрограммировать своего робота на своем любимом языке.

В прошлом это было бы сложно, поскольку для взаимодействия с контроллером робота потребовалось бы создание библиотек-оболочек и, возможно, библиотек сетевых коммуникаций. Но теперь это возможно и легко.

С помощью RoboDK вы можете использовать любой из нескольких языков программирования высокого уровня для программирования вашего FANUC. Вы можете протестировать программу в автономном режиме в симуляторе, прежде чем загружать ее на робота.

5. С помощью ручного зонда

Все четыре предыдущих метода требуют хотя бы некоторого понимания геометрии и программирования роботов. Даже с графическим автономным программным обеспечением, где вы можете перетаскивать робота в графическом моделировании. Вам все еще нужно подумать о том, как смоделированная среда соотносится с реальной средой.

Вам все еще нужно подумать о том, как смоделированная среда соотносится с реальной средой.

Учитывая все вышесказанное, есть еще один профессиональный способ программирования робота FANUC, которым еще проще пользоваться, чем всеми остальными.

С помощью RoboDK TwinTrack вы можете создать программу, просто отслеживая желаемое движение робота с помощью ручного датчика. Затем робот воспроизводит это точное движение. TwinTrack также совместим с автономным программированием, поэтому ему не нужно влиять на производительность робота.

Как лучше всего запрограммировать робота FANUC?

Итак, какой из этих методов программирования подойдет вам лучше всего?

Как уже упоминалось, лучший метод программирования — это тот, который наилучшим образом использует ваши существующие навыки программиста и позволяет получить доступ к большинству возможностей робота.

Конечно, метод по умолчанию, поставляемый с роботами FANUC, может соответствовать этим критериям.

Другие варианты, перечисленные в этой статье, упрощают доступ к более мощным функциям. Вам не нужно бесконечно нажимать кнопки на обучающей подвеске робота или связывать себя узлами с языком программирования Karel.

Если вы хотите попробовать запрограммировать свой FANUC с помощью RoboDK, вы можете бесплатно получить пробную версию на странице загрузки RoboDK.

Дополнительные инструкции по программированию робота FANUC с помощью RoboDK см. на нашей специальной странице документации.

Какие проблемы возникают у вас при программировании роботов FANUC? Расскажите нам в комментариях ниже или присоединяйтесь к обсуждению в LinkedIn, Twitter, Facebook, Instagram или на форуме RoboDK.

Введение в основы программирования роботов Fanuc

Робот Fanuc — это 6-осевой робот производства Fanuc Robotics. Этот робот может быть разных форм и размеров.

Робот Fanuc обычно поставляется с завода окрашенным в желтый цвет.

Они могут быть и других цветов. Зеленый робот Fanuc будет означать, что он является совместным. Коллаборативный робот — это тип робота, с которым вы можете работать в тесном контакте. Это означает, что, в отличие от обычного робота, этот тип робота не нуждается в защите.

Таким образом, для обычного робота вам нужна защита, чтобы обеспечить безопасность операторов, но для коллаборативного робота вам не нужна никакая защита, и операторы могут работать в тесном контакте с роботом.

Серебряный робот Fanuc обычно обозначает робота-красителя.

За дополнительную плату робот Fanuc может быть окрашен в различные цвета в зависимости от того, какая компания будет его использовать. Например, роботы Tesla, Inc. окрашены в красный цвет. Роботы Lucid Group, Inc. окрашены в серый цвет.

Роботы Lucid Group, Inc. окрашены в серый цвет.

Fanuc robot controllers

Fanuc robot cabinets

There are four main styles of cabinets for each controller:

– A cabinet,

– B cabinet,

– mate cabinet,

– кабинет под открытым небом.

Шкаф B легко отличить, потому что он стоит на полу. Шкаф А обычно стоит на подставке или какой-либо конструкции над землей. Шкаф Mate меньше шкафа A. Открытый кабинет легко узнать по черному цвету.

Каждый робот будет иметь назначенный номер F где-то на контроллере. F-номер — это серийный номер механического блока робота и контроллера. F-число имеет решающее значение при обращении в Fanuc за технической поддержкой или запасными частями.

В качестве примечания: каждый робот будет поставляться Fanuc с компакт-диском, компакт-диском, картой PCMCIA или USB-накопителем с программным обеспечением, которое можно использовать для возврата робота к заводским настройкам по умолчанию или для обновления его функций.

Важно всегда знать, где находится дисковод. Копию можно отправить с Fanuc, но обычно это занимает время и увеличивает стоимость доставки накопителя.

Шкафы управления роботами Fanuc

Имеется пять моделей шкафов управления роботами Fanuc. От самого старого к самому новому их:

– R-J3,

– R-J3iB,

– R-30iA,

– R30iB,

– R-30iB Plus.

Каждый контроллер имеет свой набор программного обеспечения, в котором добавлены дополнительные функции по сравнению с предыдущей версией.

Важная вещь, которую вам нужно знать о контроллерах роботов Fanuc, заключается в том, что между ними может быть разница, даже если шкафы могут выглядеть одинаково. Каждый контроллер имеет собственный набор руководств, которые можно найти на веб-сайте Fanuc.

Применение роботов Fanuc

Робот Fanuc имеет подвижную структуру, которая называется механическим блоком. Существует много механических блоков, и они различаются в зависимости от того, что робот должен делать.

Для небольших быстрых и легких функций вам может подойти робот LR mate (мини-робот) или робот SCARA .

Для тяжелых работ, например, для перемещения таких тяжелых и больших предметов, как автомобиль, лучшим выбором будет M-2000 .

Механические блоки робота Fanuc

Каждый блок обозначается набором цифр и букв, как показано на рисунке ниже. Первая цифра обозначает тип робота. Далее идет буква, которая обозначает версию механического блока. Число после косой черты будет обозначать полезную нагрузку нестандартного робота. Последняя буква будет описывать вариант длины, обычно длиннее (L) или короче (S), чем стандартная.

Например, LR Mate 200iD/14L — это небольшой робот версии D с грузоподъемностью 14 кг и большим радиусом действия.

Другим примером является M-10iD/12, робот M-10 с полезной нагрузкой 12 кг.

У каждого робота есть обозначенный радиус действия, который указывается в миллиметрах. У каждого робота также есть рабочий диапазон, показывающий, как далеко робот может повернуть относительно J1.

У каждого робота также есть рабочий диапазон, показывающий, как далеко робот может повернуть относительно J1.

Вы можете использовать инструмент поиска роботов на веб-сайте Fanuc, чтобы определить, какой робот следует использовать для вашего приложения.

Также важно помнить, что каждый механический блок использует смазку для смазывания каждого шарнира робота. Как и масло в вашем автомобиле, смазку необходимо периодически менять. Обязательно ознакомьтесь с руководством по техническому обслуживанию механического блока вашего робота для получения более подробной информации.

Бег или перемещение робота Fanuc

Теперь мы опишем, как запустить робота, который поставляется с завода без какой-либо настройки или конфигурации. Чтобы запустить робота, вам нужно понять, как работает переключатель Deadman .

Переключатель аварийного режима представляет собой трехпозиционный переключатель. В отпущенном или сжатом положении робот находится в неподвижном состоянии. Когда переключатель на месте удерживается, но не нажимается, сервоприводы робота отключаются, что позволяет выполнять толчковый режим.

Когда переключатель на месте удерживается, но не нажимается, сервоприводы робота отключаются, что позволяет выполнять толчковый режим.

Для толчкового перемещения нажимайте кнопку COORD до тех пор, пока на дисплее в верхнем правом черном квадрате не появится надпись JOINT. Это говорит роботу двигаться только по одному суставу за раз.

Пока нажат переключатель Deadman и одна из клавиш Shift, вы можете нажать клавишу J1- или J1+, чтобы переместить робота на J1.

Важно отметить, что каждый раз, когда робот совершает толчок или перемещается, необходимо удерживать кнопку манипулятора и Shift, потому что если отпустить клавишу Shift или переключатель манипулятора, процесс необходимо будет повторить.

Аккумуляторы для роботов Fanuc

Мастеринг робота позволяет роботу узнать, где он использует энкодеры на сервоприводах.

Батареи сохраняют показания энкодера в памяти робота. Если батареи робота разрядятся, а контроллер потеряет питание, робот потеряет управление.

Всего комментариев: 0