Fdm fff: 3D-принтеры FDM и FFF: в чем разница

Содержание

FDM — технология 3d-печати (FFF, определение, описание)

PRO: НЕФТЬ | ПОЛИМЕРЫ | КОМПОЗИТЫ | УПАКОВКА | 3D-ПЕЧАТЬ И НЕ ТОЛЬКО С 2010 ГОДА!

Помощь другим — лучший способ помочь себе! Помоги себе СЕГОДНЯ!)

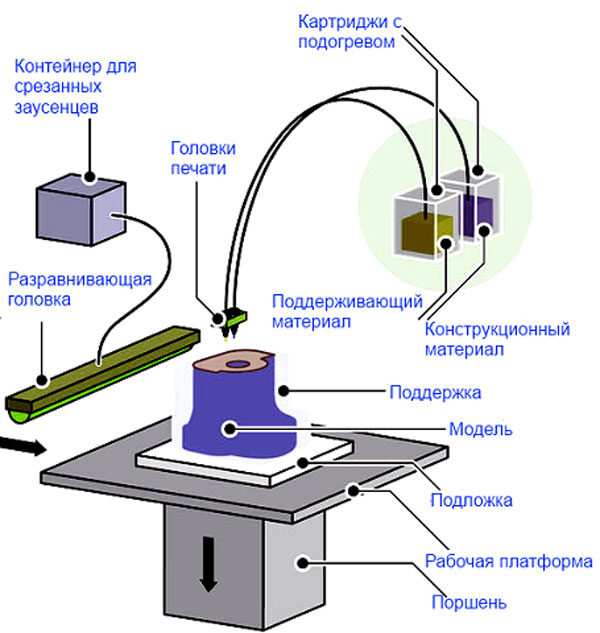

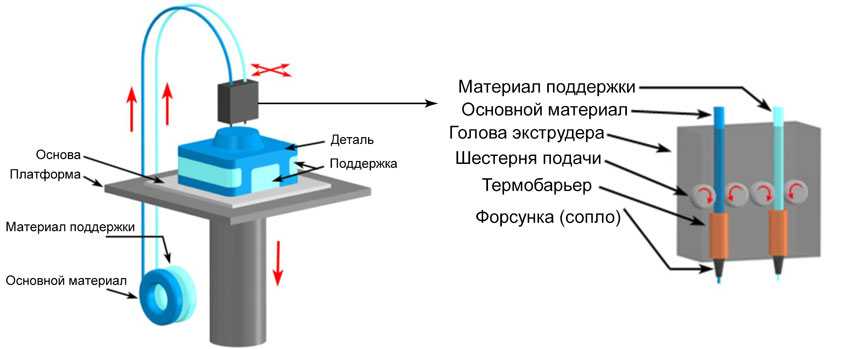

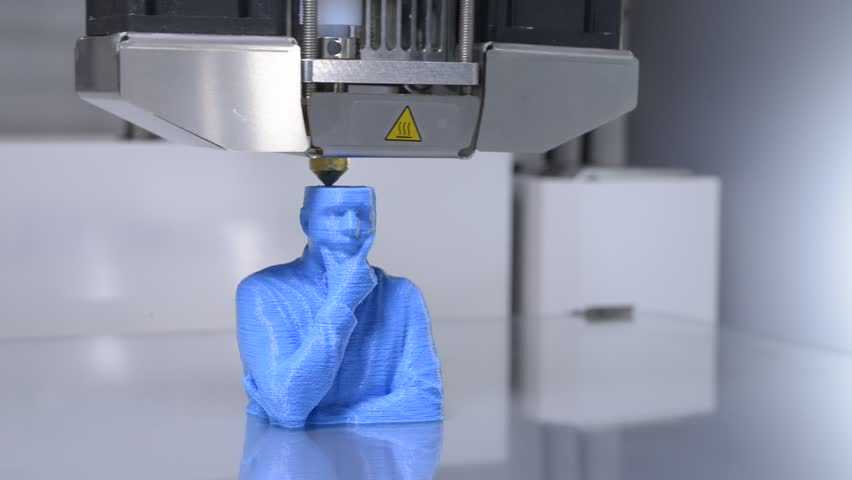

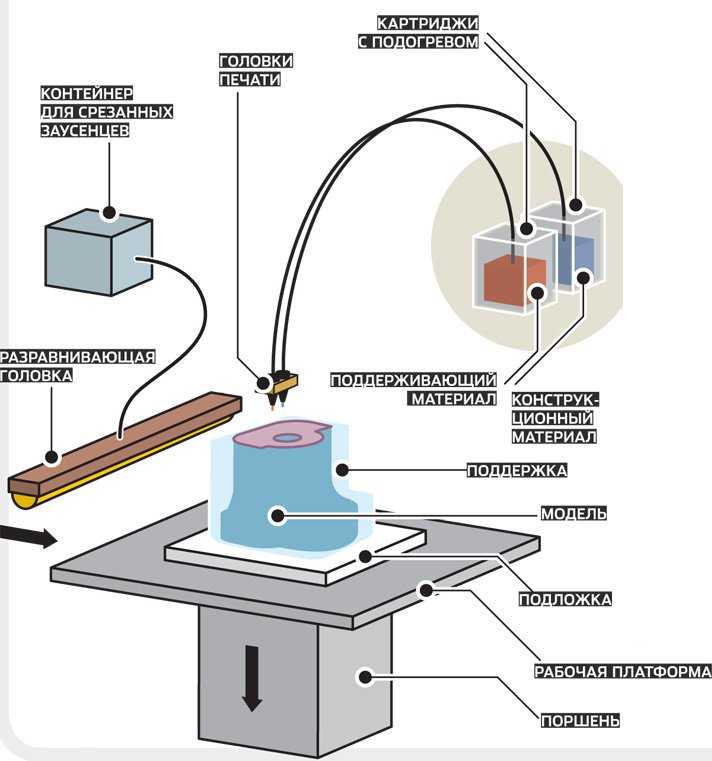

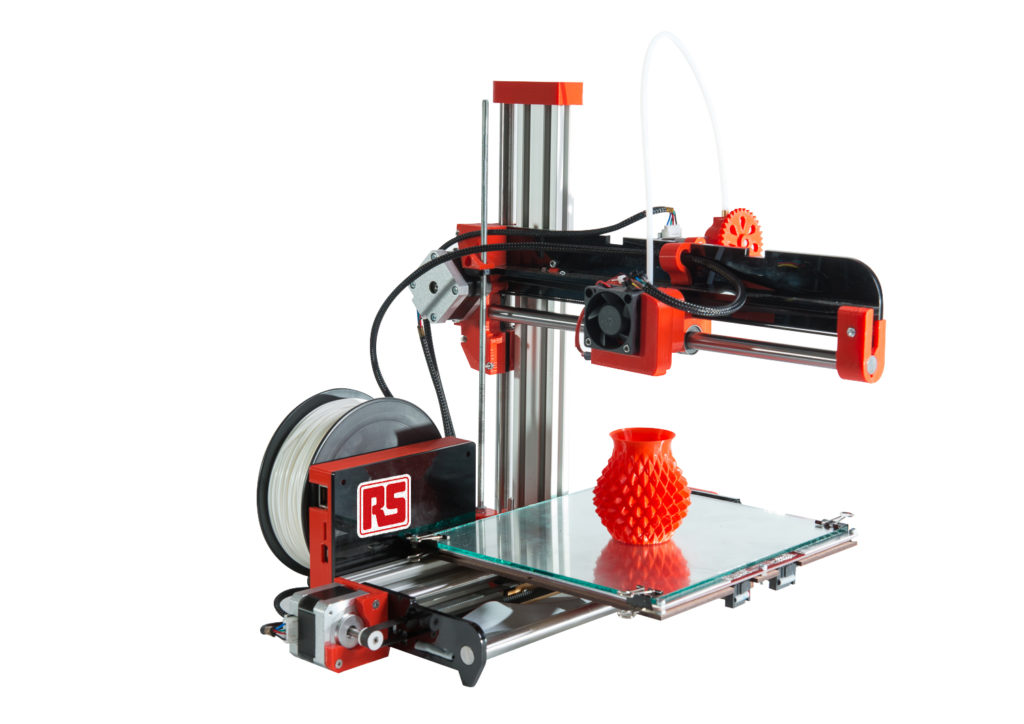

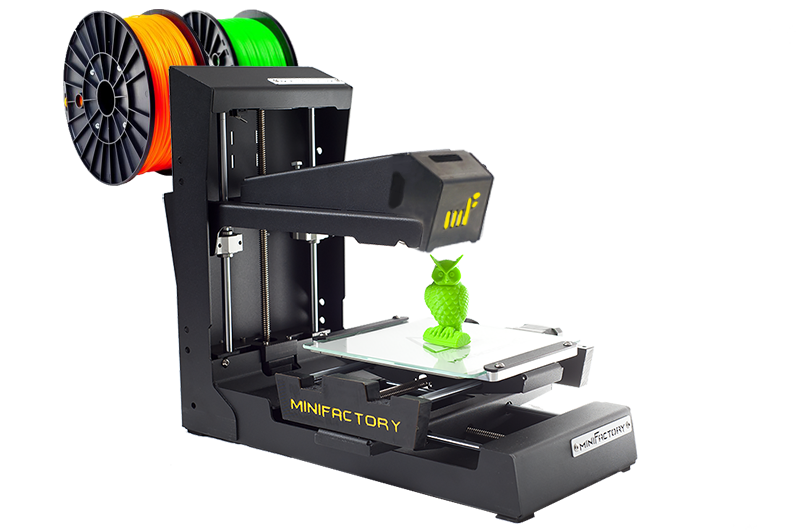

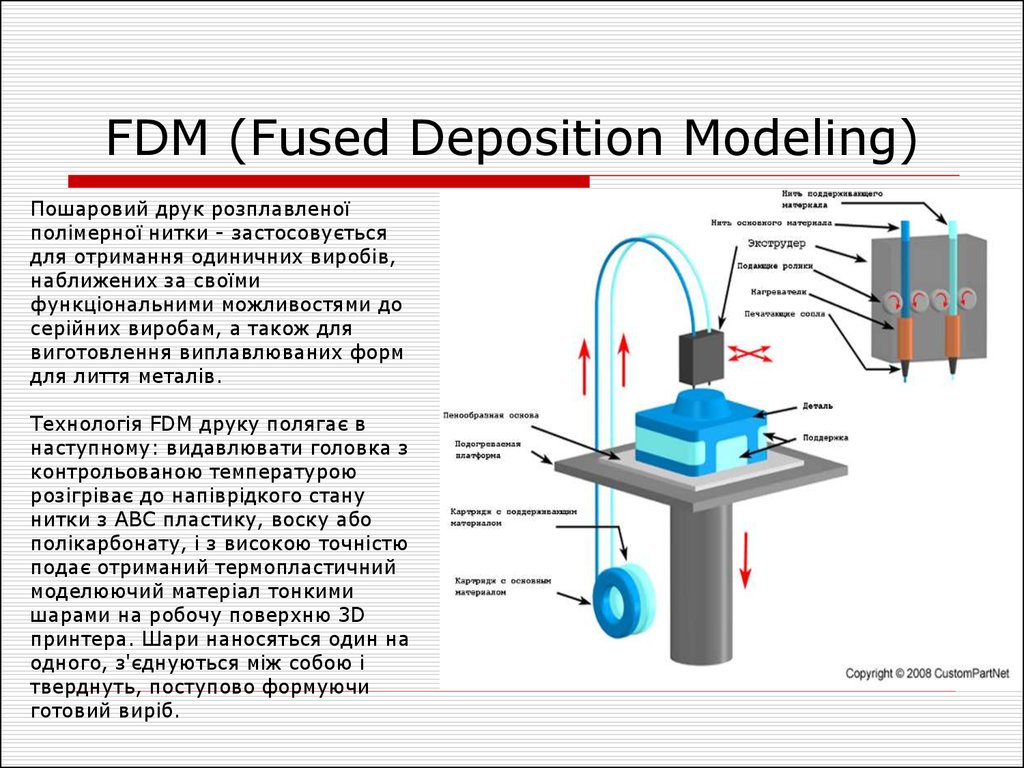

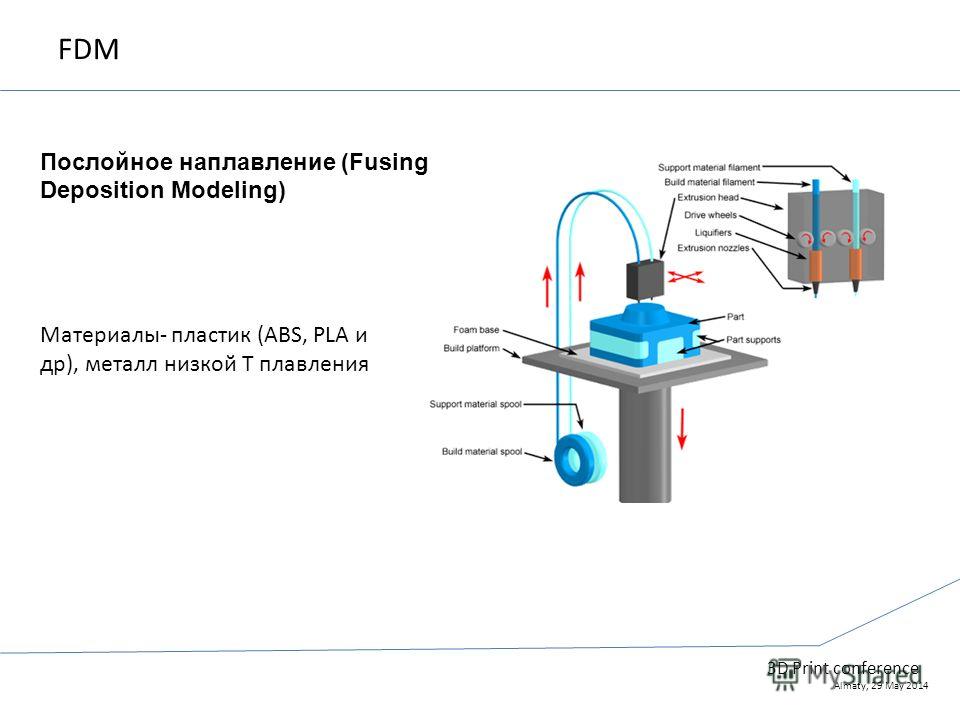

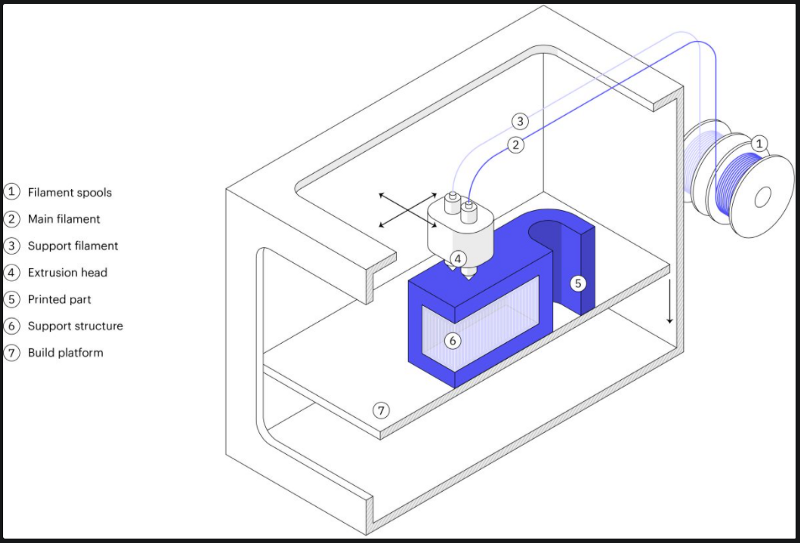

FDM (Fused deposition method) – моделирование методом осаждения расплавленной нити (послойного наплавления). Технология относится к экструзионному типу 3d-печати и равноценна по смыслу и назначению методу FFF.[1]

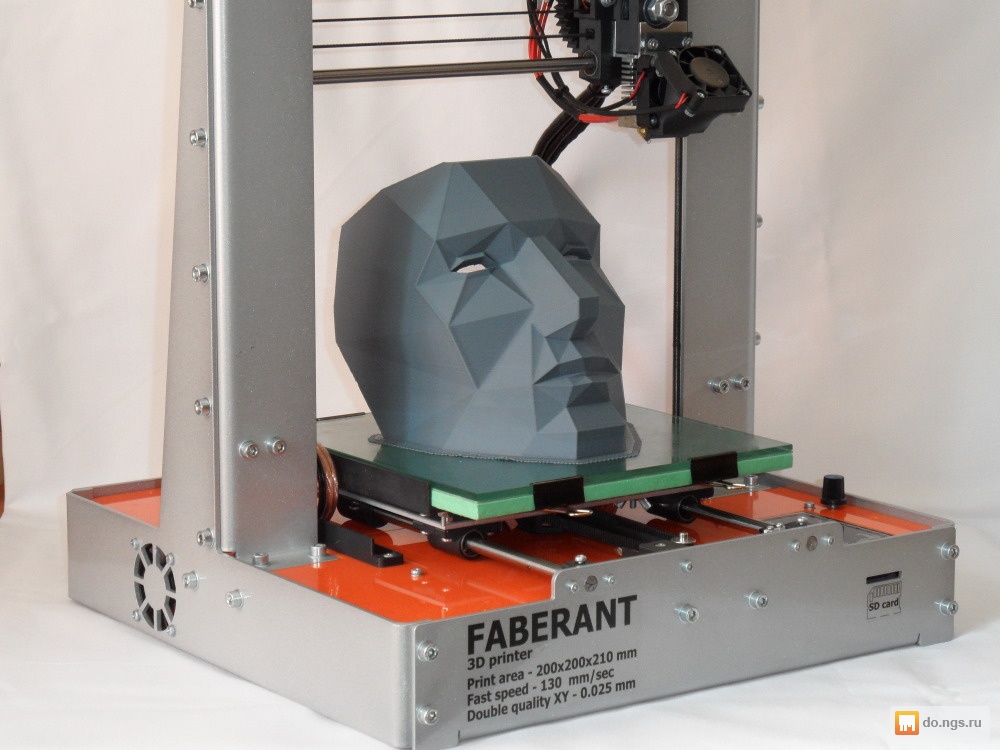

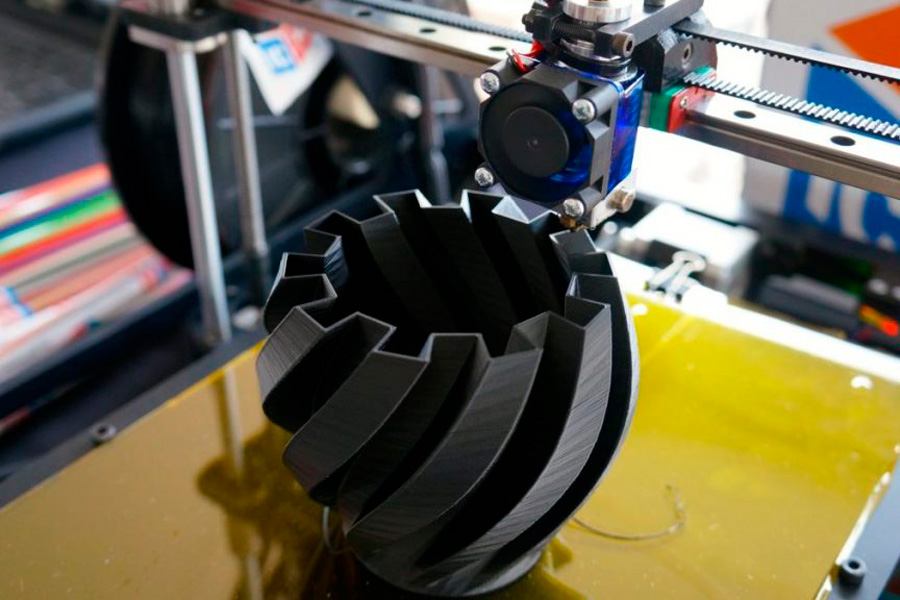

Моделирование методом послойного наплавления (FDM) – технология аддитивного производства, широко используемая при создании трехмерных моделей (самый популярный метод 3d-печати в настоящее время), при прототипировании и в промышленном производстве.

Данная технология подразумевает создание трехмерных объектов за счет нанесения последовательных слоев материала, повторяющих контуры заданной цифровой модели. Как правило, в качестве материалов для печати выступают термопластики, поставляемые в виде катушек нитей (филаментов) или прутков.

Суть FDM метода 3dp:

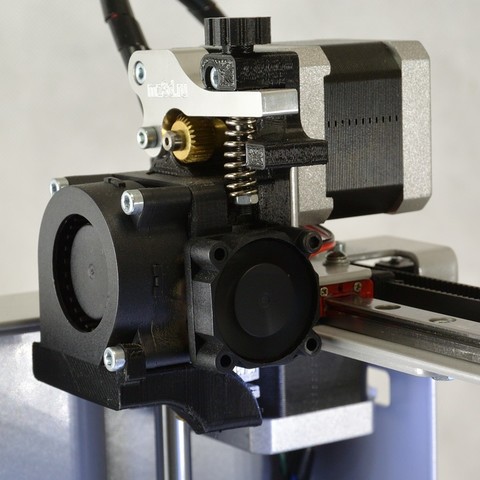

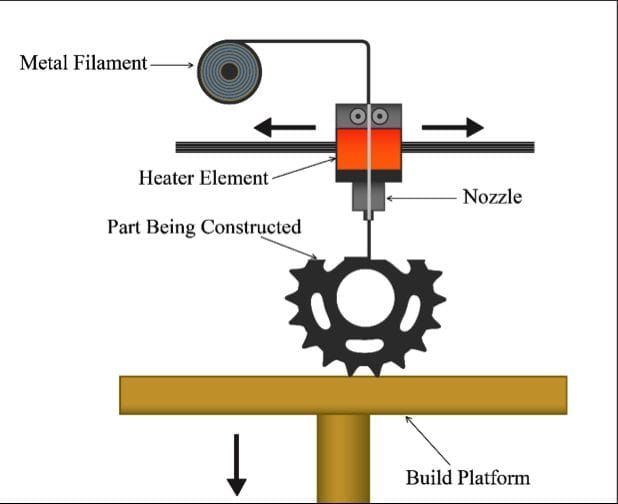

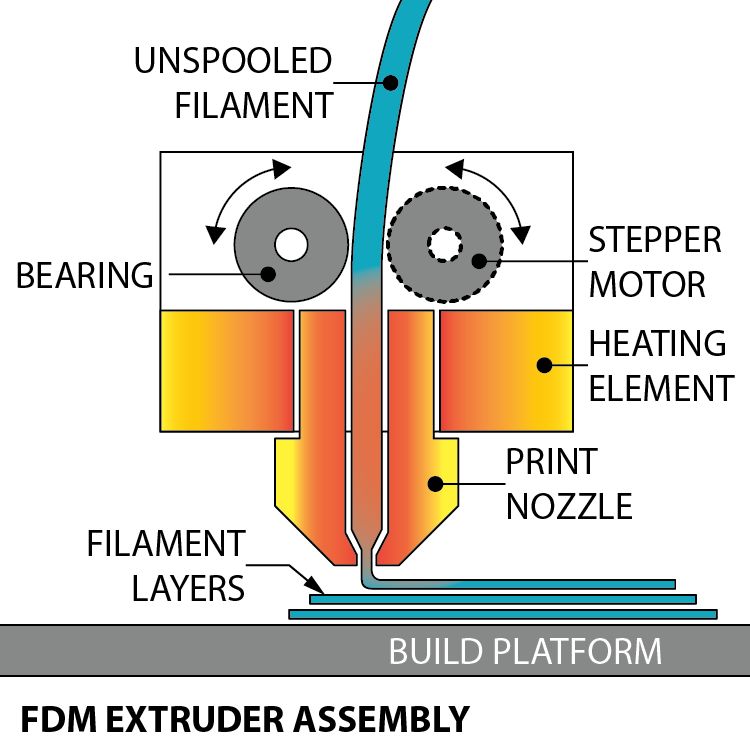

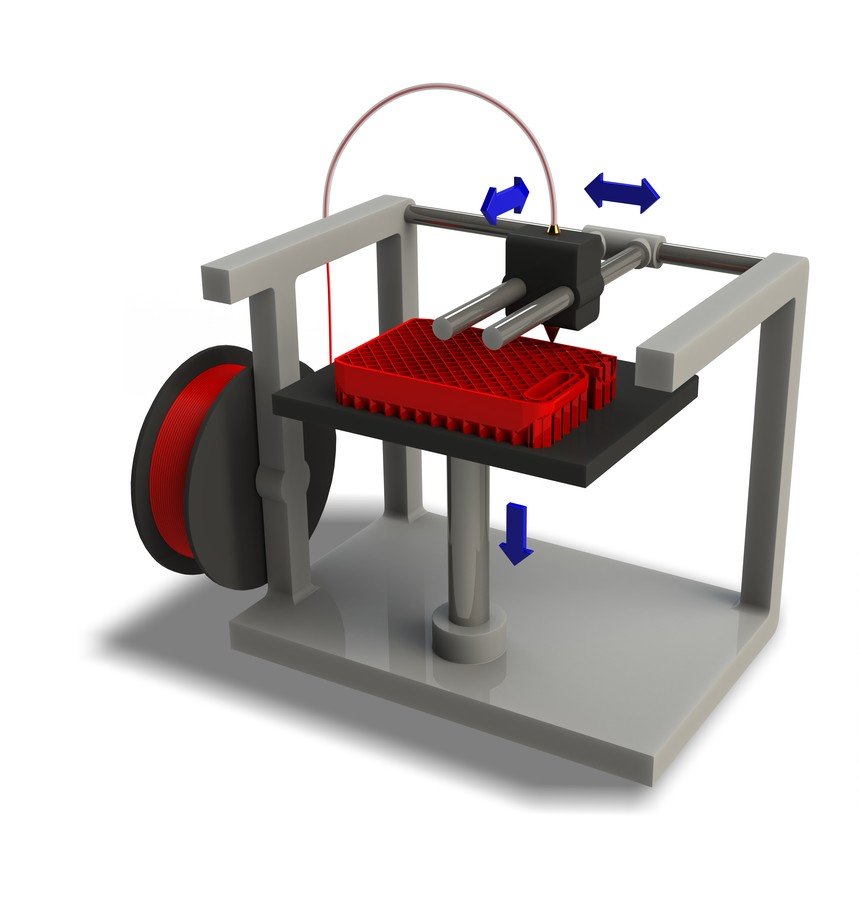

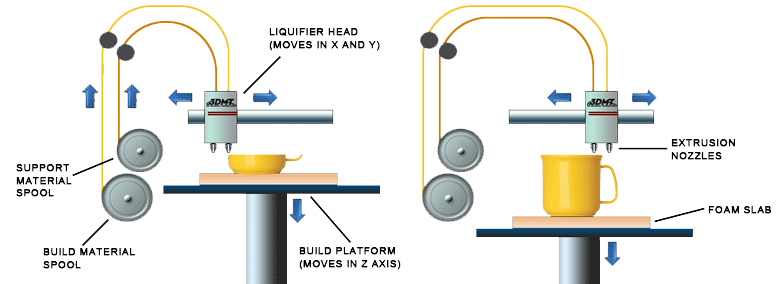

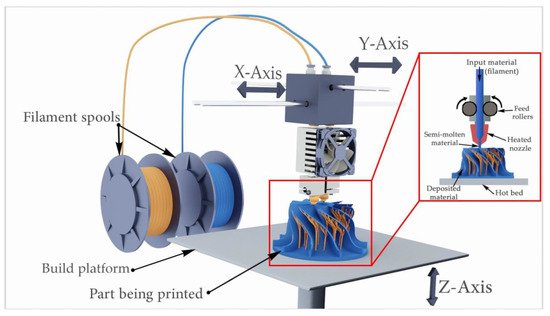

Сложные объекты создаются из расплавленного пластика, выдавленного через сопло 3д-принтера. Намотанная на катушку пластиковая нить (или даже металлический провод), разматываясь, подаётся в экструзионное сопло, при этом управляемый компьютером механизм перемещает само сопло или объект (или оба) вдоль трёх осей. После выдавливания (экструзии) материал моментально затвердевает. Для всех этих перемещений, также как и для подачи нити в экструдер, обычно используются шаговые двигатели или сервомоторы.[1]

FFF метод печати

Технология FDM была разработана С. Скоттом Крампом, запатентована в конце 1980-х и вышла на комерческий рынок в 1990 году. Принято считать, что именно с этого момента началась история 3d-печати, как самостоятельного технологического метода.

Принято считать, что именно с этого момента началась история 3d-печати, как самостоятельного технологического метода.

Оригинальный термин “Fused Deposition Modeling” и соответствующая аббревиатура – FDM являются торговыми марками компании Stratasys, основанной Крампом. Энтузиасты 3D-печати, участники проекта RepRap, придумали для использования в обход юридических ограничений аналогичный термин “Fused Filament Fabrication” – FFF, если коротко.

Метод FFF определяется следующим образом: капля одного расплавленного материала (пластика, воска, металла и т.д.) накладывается поверх или рядом с тем же материалом, совершая соединение (нагревом и прилипанием).[1]

См. также по теме FDM:

- Все материалы о 3d-печати в энциклопедии wiki.MPlast.by (статьи, термины, определения);

- Все материалы о 3d-печати в электронной библиотеке (учебники, справочники, инструкции);

- Все материалы о 3d-печати на портале MPlast.

by (новости, энциклопедия, литература).

by (новости, энциклопедия, литература).

Также, для получения наиболее полной картины по данной теме и объемной печати в целом рекомендуем воспользоваться поиском по сайту MPlast.by (форма в верхней части страницы).

Список литературы: [1] Книга «Доступная 3D печать для науки, образования и устойчивого развития» (Э. Кэнесс, К. Фонда, М. Дзеннаро), 2013 год

Автор: Мирный М.И.

Дата в источнике: 2013 год

Август 24, 2017

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

Твитнуть

МЕТКИ 3D-печать3DP3DP WIKIFDMRepRapStratasysтехнологии переработки полимеровэкструзия

Последние новости Науки и Технологий

Популярно в Энциклопедии и Библиотеке

- Новые материалы

- Все

- Новости

- Энциклопедия

- Литература

-

Мнение: фундамент – основа дома

Новости — 30. 12.2022 — 17:46

12.2022 — 17:46

-

Хранение мазута в резервуарах: особенности их выбора и эксплуатации

Новости — 27.12.2022 — 18:16 -

Как это устроено: учебные стенды и установки

Новости — 27.12.2022 — 13:56 -

Экструзионные линии для производства листов

Новости — 23.12.2022 — 13:39 -

Как выбрать диван? Мнение продавца

Новости — 09.12.2022 — 21:42 -

Силиконовый набор для кухни: на что обратить внимание?

Новости — 08.12.2022 — 11:34 -

Знакомьтесь, оборудование для кейтеринга

Новости — 03.12.2022 — 18:46 -

Как выбрать оборудование для производства пельменей?

Новости — 03.12.2022 — 18:20 -

Причины популярности акриловых ванн и советы по их выбору

Новости — 01. 12.2022 — 20:41

12.2022 — 20:41

-

Теплицы из поликарбоната: особенности конструкции и преимущества

Новости — 29.11.2022 — 18:31 -

Гибка поликарбоната: факторы, влияющие на качество, применение гибки

Новости — 29.11.2022 — 18:04 -

Правила подбора перчаток для механической защиты

Новости — 28.11.2022 — 11:32 -

Знакомьтесь, бумажная ЭКО упаковка для фаст-фуда

Новости — 27.11.2022 — 12:13 -

Автоматизация производства и технологических процессов: что нужно знать

Новости — 26.11.2022 — 19:22 -

Мнение: как готовиться к защите дипломного проекта?

Новости — 24.11.2022 — 19:42 -

Оптическое оборудование для охоты, туризма, развлечений

Новости — 21. 11.2022 — 16:08

11.2022 — 16:08

-

Как это работает: квалифицированные кровельные работы

Новости — 18.11.2022 — 11:16 -

Мнение: снимать или покупать жилье?

Новости — 16.11.2022 — 20:36 -

Как выбрать современные промышленные дробилки?

Новости — 15.11.2022 — 19:35 -

Кабельная и проводниковая продукция от производителя ООО ARTIKUL AZIYA KABEL

Новости — 11.11.2022 — 16:07

-

Мнение: фундамент – основа дома

Новости — 30.12.2022 — 17:46 -

Хранение мазута в резервуарах: особенности их выбора и эксплуатации

Новости — 27.12.2022 — 18:16 -

Как это устроено: учебные стенды и установки

Новости — 27. 12.2022 — 13:56

12.2022 — 13:56

-

Экструзионные линии для производства листов

Новости — 23.12.2022 — 13:39 -

Как выбрать диван? Мнение продавца

Новости — 09.12.2022 — 21:42 -

Силиконовый набор для кухни: на что обратить внимание?

Новости — 08.12.2022 — 11:34 -

Знакомьтесь, оборудование для кейтеринга

Новости — 03.12.2022 — 18:46 -

Как выбрать оборудование для производства пельменей?

Новости — 03.12.2022 — 18:20 -

Причины популярности акриловых ванн и советы по их выбору

Новости — 01. 12.2022 — 20:41

12.2022 — 20:41

-

Теплицы из поликарбоната: особенности конструкции и преимущества

Новости — 29.11.2022 — 18:31 -

Гибка поликарбоната: факторы, влияющие на качество, применение гибки

Новости — 29.11.2022 — 18:04 -

Правила подбора перчаток для механической защиты

Новости — 28.11.2022 — 11:32 -

Знакомьтесь, бумажная ЭКО упаковка для фаст-фуда

Новости — 27.11.2022 — 12:13 -

Автоматизация производства и технологических процессов: что нужно знать

Новости — 26.11.2022 — 19:22 -

Мнение: как готовиться к защите дипломного проекта?

Новости — 24. 11.2022 — 19:42

11.2022 — 19:42

-

Оптическое оборудование для охоты, туризма, развлечений

Новости — 21.11.2022 — 16:08 -

Как это работает: квалифицированные кровельные работы

Новости — 18.11.2022 — 11:16 -

Мнение: снимать или покупать жилье?

Новости — 16.11.2022 — 20:36 -

Как выбрать современные промышленные дробилки?

Новости — 15.11.2022 — 19:35 -

Кабельная и проводниковая продукция от производителя ООО ARTIKUL AZIYA KABEL

Новости — 11.11.2022 — 16:07

-

Как выбрать 3D принтер (Дмитрий Горьков), 2017 год

Библиотека — 05. 09.2017 — 15:46

09.2017 — 15:46

-

ГОСТ 31938-2012 (ISO 10406-1:2008): стеклопластиковая композитная арматура

Библиотека — 04.09.2017 — 20:49 -

ГОСТ 33133—2014: Битумы нефтяные дорожные вязкие

Библиотека — 04.09.2017 — 15:51 -

Студия 3D-печати с нуля (Дмитрий Горьков), 2015 год

Библиотека — 20.07.2017 — 21:25 -

3D-печать в малом бизнесе (Дмитрий Горьков), 2015 год

Библиотека — 20.07.2017 — 14:34 -

Tinkercad для начинающих (Дмитрий Горьков), 2015

Библиотека — 18.07.2017 — 13:03 -

3D-печать с нуля (Дмитрий Горьков), 2015 год

Библиотека — 14.07.2017 — 20:09 -

Доступная 3D печать для науки, образования и устойчивого развития (Э. Кэнесс, К. Фонда, М. Дзеннаро) 2013 год

Библиотека — 14.07.2017 — 16:20 -

PICASO 3D Designer (Инструкция пользователя по эксплуатации)

Библиотека — 14. 07.2017 — 00:15

07.2017 — 00:15

-

Leapfrog Creatr Single or Dual Extruder (Руководство)

Библиотека — 13.07.2017 — 21:54 -

PICASO 3D Designer PRO 250 (Инструкция по эксплуатации)

Библиотека — 28.06.2017 — 18:38 -

3D печать. Коротко и максимально ясно (LittleTinyH Books), 2016 год

Библиотека — 27.06.2017 — 21:10 -

Свойства и переработка термопластов, (Калинчев Э.Л., Саковцева М.Б.), 1983 год

Библиотека — 16.04.2016 — 12:45 -

Книга Пластмассовые зубчатые колеса в механизмах приборов. Расчет и конструировние. (Старжинский В.Е., Тимофеев Б.П., Шалобаев Е.В., Кудинов А.Т.),1998 год

Библиотека — 15.04.2016 — 18:41 -

Производство изделий из полимерных материалов (Крыжановский В.К., Кербер М.Л., Бурлов В.В., Паниматченко А.Д.)

Библиотека — 28.03.2016 — 20:24 -

Технологическая подготовка процессов формования изделий из пластмасс Филатов В. И., Корсаков В.Д.

И., Корсаков В.Д.

Библиотека — 27.03.2016 — 20:17 -

Технология пластических масс Николаев А. Ф.

Библиотека — 27.03.2016 — 12:19 -

Журнал «Композитный Мир» – 1 (64)

Библиотека — 14.03.2016 — 20:53 -

Технология синтетических пластических масс (Барг Э. И.)

Библиотека — 13.03.2016 — 16:57 -

Способы соединения деталей из пластических масс (Комаров В.Г.)

Библиотека — 13.03.2016 — 11:13

Расходные материалы для моделирования методом послойного наплавления (FDM/FFF)

Технология FFF имеет массу преимуществ, среди которых относительная простота конструкции принтеров и ценовая доступность как устройств, так и расходных материалов. Причем, ассортимент материалов является, пожалуй, самым широким среди всех доступных технологий. Как правило, для печати используются термопластики, но есть и исключения – композитные материалы, содержащие различные добавки, но основанные, опять-таки, на термопластиках. В этом разделе мы постараемся рассказать о наиболее широко применяемых материалах поподробнее, начиная с наиболее популярных видов.

В этом разделе мы постараемся рассказать о наиболее широко применяемых материалах поподробнее, начиная с наиболее популярных видов.

- 1 Полилактид (PLA, ПЛА)

- 2 Акрилонитрилбутадиенстирол (ABS, АБС)

- 3 Поливиниловый спирт (PVA, ПВА)

- 4 Нейлон (Nylon)

- 5 Поликарбонат (PC, ПК)

- 6 Полиэтилен высокой плотности (HDPE, ПНД)

- 7 Полипропилен (PP, ПП)

- 8 Поликапролактон (PCL)

- 9 Полифенилсульфон (PPSU)

- 10 Полиметилметакрилат (Acrylic, оргстекло, акрил, ПММА)

- 11 Полиэтилентерефталат (PET, ПЭТ)

- 12 Ударопрочный полистирол (HIPS)

- 13 Древесные имитаторы (LAYWOO-D3, BambooFill)

- 14 Имитаторы песчаника (Laybrick)

- 15 Имитаторы металлов (BronzeFill)

Полилактид (PLA, ПЛА)

Полилактид – один из наиболее широко используемых термопластиков, что обуславливается сразу несколькими факторами. Начнем с того, что PLA известен своей экологичностью. Этот материал является полимером молочной кислоты, что делает PLA полностью биоразлагаемым материалом. Сырьем для производства полилактида служат кукуруза и сахарный тростник. В то же время, экологичность полилактида обуславливает его недолговечность. Пластик легко впитывает воду и относительно мягок. Как правило, модели из PLA не предназначаются для функционального использования, а служат в качестве дизайнерских моделей, сувениров и игрушек. Среди немногих практических промышленных применений можно отметить производство упаковки для пищевых продуктов, контейнеров для лекарственных препаратов и хирургических нитей, а также использование в подшипниках, не несущих высокой механической нагрузки (например, в моделировании), что возможно благодаря отличному коэффициенту скольжения материала.

Начнем с того, что PLA известен своей экологичностью. Этот материал является полимером молочной кислоты, что делает PLA полностью биоразлагаемым материалом. Сырьем для производства полилактида служат кукуруза и сахарный тростник. В то же время, экологичность полилактида обуславливает его недолговечность. Пластик легко впитывает воду и относительно мягок. Как правило, модели из PLA не предназначаются для функционального использования, а служат в качестве дизайнерских моделей, сувениров и игрушек. Среди немногих практических промышленных применений можно отметить производство упаковки для пищевых продуктов, контейнеров для лекарственных препаратов и хирургических нитей, а также использование в подшипниках, не несущих высокой механической нагрузки (например, в моделировании), что возможно благодаря отличному коэффициенту скольжения материала.

Одним из наиболее важных факторов для применения в 3D-печати служит низкая температура плавления – всего 170-180°C, что способствует относительно низкому расходу электроэнергии и использованию недорогих сопел из латуни и алюминия. Как правило, экструзия производится при 160-170°C. В то же время, PLA достаточно медленно застывает (температура стеклования составляет порядка 50°C), что следует учитывать при выборе 3D-принтера. Оптимальным вариантом является устройство с корпусом открытого типа, подогреваемой рабочей платформой (во избежание деформаций моделей большого размера) и, желательно, дополнительными вентиляторами для охлаждения свежих слоев модели.

Как правило, экструзия производится при 160-170°C. В то же время, PLA достаточно медленно застывает (температура стеклования составляет порядка 50°C), что следует учитывать при выборе 3D-принтера. Оптимальным вариантом является устройство с корпусом открытого типа, подогреваемой рабочей платформой (во избежание деформаций моделей большого размера) и, желательно, дополнительными вентиляторами для охлаждения свежих слоев модели.

PLA обладает низкой усадкой, то есть потере объема при охлаждении, что способствует предотвращению деформаций. Тем не менее, усадка имеет кумулятивный эффект при увеличении габаритов печатаемых моделей. В последнем случае может потребоваться подогрев рабочей платформы для равномерного охлаждения печатаемых объектов.

Стоимость PLA относительно невелика, что добавляет популярности этому материалу.

Акрилонитрилбутадиенстирол (ABS, АБС)

ABS-пластик – пожалуй, самый популярный термопластик из используемых в 3D-печати, но не самый распространенный. Такое противоречие объясняется определенными трудностями технического характера, возникающими при печати ABS. Желание умельцев использовать ABS обуславливается отличными механическими свойствами, долговечностью и низкой стоимостью этого материала. В промышленности ABS-пластик уже получает широкое применение: производство деталей автомобилей, корпусов различных устройств, контейнеров, сувениров, различных бытовых аксессуаров и пр.

Такое противоречие объясняется определенными трудностями технического характера, возникающими при печати ABS. Желание умельцев использовать ABS обуславливается отличными механическими свойствами, долговечностью и низкой стоимостью этого материала. В промышленности ABS-пластик уже получает широкое применение: производство деталей автомобилей, корпусов различных устройств, контейнеров, сувениров, различных бытовых аксессуаров и пр.

ABS-пластик устойчив к влаге, кислотам и маслу, имеет достаточно высокие показатели термоустойчивости – от 90°C до 110°C. К сожалению, некоторые виды материала разрушаются под воздействием прямого солнечного света, что несколько ограничивает применение. В то же время, ABS-пластик легко поддается окраске, что позволяет наносить защитные покрытия на немеханические элементы.

Несмотря на относительно высокую температуру стеклования порядка 100°C, ABS-пластик имеет относительно невысокую температуру плавления. Собственно, ввиду аморфности материала, ABS не имеет точки плавления, как таковой, но приемлемой температурой для экструзии считается 180°C, что на одном уровне с вышеописанным PLA. Более низкий разброс температур между экструзией и стеклованием способствует более быстрому застыванию ABS-пластика по сравнению с PLA.

Более низкий разброс температур между экструзией и стеклованием способствует более быстрому застыванию ABS-пластика по сравнению с PLA.

Основным минусом ABS-пластика можно считать высокую степень усадки при охлаждении – материал может потерять до 0,8% объема. Этот эффект может привести к значительным деформациям модели, закручиванию первых слоев и растрескиванию. Для борьбы с этими неприятными явлениями используются два основных решения. Во-первых, применяются подогреваемые рабочие платформы, способствующие снижению градиента температур между нижними и верхними слоями модели. Во-вторых, 3D-принтеры для печати ABS-пластиком зачастую используют закрытые корпуса и регулировку фоновой температуры рабочей камеры. Это позволяет поддерживать температуру нанесенных слоев на отметке чуть ниже порога стеклования, снижая степень усадки. Полное охлаждение производится после получения готовой модели.

Относительно низкая «липучесть» ABS-пластика может потребовать дополнительных средств для схватывания с рабочей поверхностью, таких как клейкая лента, полиимидная пленка или нанесение раствора ABS-пластика в ацетоне на платформу непосредственно перед печатью. Подробнее о методах предотвращения деформаций читайте в разделе Как избежать деформации моделей при 3D-печати.

Подробнее о методах предотвращения деформаций читайте в разделе Как избежать деформации моделей при 3D-печати.

В то время как при комнатной температуре ABS не представляет угрозы здоровью, при нагревании пластика выделяются пары акрилонитрила – ядовитого соединения, способного вызвать раздражение слизистых оболочек и отравление. Хотя объемы производимого акрилонитрата при маломасштабной печати незначительны, рекомендуется печатать в хорошо проветриваемых помещениях или предусмотреть вытяжку. Не рекомендуется использовать ABS-пластик для производства пищевых контейнеров и посуды (особенно для хранения горячей пищи или алкогольных напитков) или игрушек для маленьких детей.

Хорошая растворимость ABS-пластика в ацетоне весьма полезна, так как позволяет производить большие модели по частям с последующим склеиванием, что значительно расширяет возможности недорогих настольных принтеров.

Поливиниловый спирт (PVA, ПВА)

Поливиниловый спирт – материал с уникальными свойствами и особым применением. Главной особенностью PVA является его водорастворимость. 3D-принтеры, оснащенные двойными экструдерами, имеют возможность печати моделей с опорными структурами из PVA. По завершении печати опоры могут быть растворены в воде, оставляя готовую модель, не требующую механической или химической обработки неровностей. Аналогично, PVA можно применять для создания водорастворимых мастер-моделей для литейных форм и самих литейных форм.

Главной особенностью PVA является его водорастворимость. 3D-принтеры, оснащенные двойными экструдерами, имеют возможность печати моделей с опорными структурами из PVA. По завершении печати опоры могут быть растворены в воде, оставляя готовую модель, не требующую механической или химической обработки неровностей. Аналогично, PVA можно применять для создания водорастворимых мастер-моделей для литейных форм и самих литейных форм.

Механические свойства PVA достаточно интересны. При низкой влажности пластик обладает высокой прочностью на разрыв. При повышении влажности уменьшается прочность, но возрастает эластичность. Температура экструзии составляет 160-175°C, что позволяет использовать PVA в принтерах, предназначенных для печати ABS и PLA-пластиками.

Так как материал легко впитывает влагу, рекомендуется хранение PVA пластика в сухой упаковке и, при необходимости, просушка перед использованием. Сушку можно производить в гончарной печи или обыкновенной духовке. Как правило, просушка стандартных катушек занимает 6-8 часов при температуре 60-80°C. Превышение температуры в 220°C приведет к разложению пластика, что следует учитывать при печати.

Превышение температуры в 220°C приведет к разложению пластика, что следует учитывать при печати.

Нейлон (Nylon)

Нейлон привлекателен своей высокой износоустойчивостью и низким коэффициентом трения. Так, нейлон зачастую используется для покрытия трущихся деталей, что повышает их эксплуатационные качества и зачастую позволяет функционировать без смазки. Вслед за широким применением нейлона в промышленности, материалом заинтересовались и в сфере аддитивного производства. Попытки печатать нейлоном предпринимались практически с первых дней технологии FDM/FFF.

В реальности существует несколько видов нейлона, производимых разными методами и имеющих несколько отличающиеся характеристики. Наиболее известным является нейлон-66, созданный американской компанией DuPont в 1935 году. Вторым наиболее популярным вариантом является нейлон-6, разработанный компанией BASF в обход патента DuPont. Эти два варианта очень схожи. С точки зрения 3D-печати основным различием является температура плавления: нейлон-6 плавится при температуре 220°C, а нейлон-66 при 265°C.

Многие любители предпочитают использовать нейлоновые нити, доступные в широкой продаже – такие, как проволока для садовых триммеров. Диаметр таких материалов зачастую соответствует диаметру стандартных FFF материалов, что делает их использование заманчивым. В то же время, подобные продукты, как правило, не являются чистым нейлоном. В случае с прутками для триммеров, материал состоит из нейлона и стеклопластика для оптимального сочетания гибкости и жесткости.

Стеклопластик обладает высокой температурой плавления, в связи с чем печать подобными материалами чревата высоким износом сопла и образованием пробок.

В последнее время предпринимаются попытки коммерческой разработки печатных материалов на основе нейлона специально для FDM/FFF устройств, в том числе Nylon-PA6 и Taulman 680. Указанные марки подлежат экструзии при температуре 230-260°C.

Так как нейлон легко впитывает влагу, расходный материал следует хранить в вакуумной упаковке или, как минимум, в контейнере с водоабсорбирующими материалами. Признаком чрезмерно влажного материала станет пар, исходящий из сопла во время печати, что не опасно, но может ухудшить качество модели.

Признаком чрезмерно влажного материала станет пар, исходящий из сопла во время печати, что не опасно, но может ухудшить качество модели.

При печати нейлоном не рекомендуется использовать полиимидное покрытие рабочего стола, так как эти два материала сплавляются друг с другом. В качестве покрытия можно использовать липкую ленту с восковой пропиткой (masking tape). Использование подогреваемой платформы поможет снизить возможность деформации модели, аналогично печати ABS-пластиком. В связи с низким коэффициентом трения нейлона, следует использовать экструдеры с шипованными протягивающими механизмами.

Слои нейлона прекрасно схватываются, что минимизирует вероятность расслоения моделей.

Нейлон плохо поддается склеиванию, поэтому печать крупных моделей из составных частей затруднительна. Как вариант, возможна сплавка частей.

Так как при нагревании нейлона возможно выделение токсичных паров, рекомендуется производить печать в хорошо вентилируемых помещениях или с использованием вытяжки.

Поликарбонат (PC, ПК)

Поликарбонаты привлекательны за счет своей высокой прочности и ударной вязкости, а также устойчивости к высоким и низким температурам.

Стоит отметить потенциальный риск для здоровья при печати: в качестве сырья зачастую используется токсичное и потенциально карциногенное соединение бисфенол А. Остаточный бисфенол А может содержаться в готовых изделиях из поликарбоната и испаряться при нагревании, в связи с чем рекомендуется производить печать в хорошо вентилируемых помещениях.

Температура экструзии зависит от скорости печати во избежание растрескивания, но минимальной температурой на скорости 30мм/сек можно считать 265°С. При печати рекомендуется использование полиимидной пленки для лучшего схватывания с поверхностью рабочего стола. Высокая склонность поликарбоната к деформации требует использования подогреваемой платформы и, при возможности, закрытого корпуса с подогревом рабочей камеры.:quality(80)/images.vogel.de/vogelonline/bdb/1369300/1369306/original.jpg)

Поликарбонат обладает высокой гигроскопичностью (легко поглощает влагу), что требует хранения материала в сухих условиях во избежание образования пузырьков в наносимых слоях. В случае длительной печати во влажном климате может потребоваться хранение даже рабочей катушки во влагозащитном контейнере.

Полиэтилен высокой плотности (HDPE, ПНД)

Пожалуй, наиболее распространенный пластик в мире, полиэтилен относительно редок среди 3D-печатных материалов. Причиной тому служат сложности при послойном изготовлении моделей.

Полиэтилен легко плавится (130-145°С) и быстро застывает (100-120°С), вследствие чего наносимые слои зачастую не успевают схватываться. Кроме того, полиэтилен отличается высокой усадкой, что провоцирует закрутку первых слоев и деформацию моделей в целом при неравномерном застывании. Печать полиэтиленом требует использования подогреваемой платформы и рабочей камеры с аккуратной регулировкой температурного режима для замедления остывания нанесенных слоев. Кроме того, потребуется производить печать на высокой скорости.

Кроме того, потребуется производить печать на высокой скорости.

Трудности в использовании с лихвой компенсируются дешевизной и общедоступностью этого материала. В последнее время были разработаны несколько устройств для переработки пластиковых отходов из ПНД (бутылок, пищевой упаковки и пр.) в стандартные нити для печати на FDM/FFF принтерах. Примерами служат FilaBot и RecycleBot. За счет простоты конструкции, устройства RecycleBot зачастую собираются силами 3D-умельцев.

При плавлении полиэтилена происходит эмиссия паров вредных веществ, поэтому рекомендуется производить печать в хорошо вентилируемых помещениях.

Полипропилен (PP, ПП)

Полипропилен – широко распространенный пластик, применяемый в производстве упаковочных материалов, посуды, шприцов, труб и пр. Материал имеет низкую удельную массу, нетоксичен, обладает хорошей химической стойкостью, устойчив к влаге и износу и достаточно дешев. Среди недостатков полипропилена можно отметить уязвимость к температурам ниже -5°С и к воздействию прямого солнечного света.

Главной трудностью при печати полипропиленом является высокая усадка материала при охлаждении – до 2,4%. Для сравнения, усадка популярного, но уже достаточно проблематичного ABS-пластика достигает 0,8%. Несмотря на то, что полипропилен хорошо прилипает к холодным поверхностям, рекомендуется производить печать на подогреваемой платформе во избежание деформации моделей. Минимальная рекомендуемая температура экструзии составляет 220°С.

Полипропиленовые нити для печати предлагаются на продажу компаниями Orbi-Tech, German RepRap, Qingdao TSD Plastic. Компания Stratasys разработала имитатор полипропилена, оптимизированный для 3D-печати, под названием Endur.

Поликапролактон (PCL)

Поликапролактон (он же Hand Moldable Plastic, Mold-Your-Own Grips, InstaMorph, Shapelock, Friendly Plastic, Polymorph, Полиморфус, Экоформакс) – биоразлагаемый полиэстер, отличающийся чрезвычайно низкой температурой плавления порядка 60°С. На практике, это свойство создает определенные проблемы при 3D-печати, так как далеко не все 3D-принтеры можно настроить для работы при столь низких температурах. Нагревание поликапролактона до привычных экструзионных температур (около 200°С) вызывает потерю механических свойств и может привести к поломке экструдера.

Нагревание поликапролактона до привычных экструзионных температур (около 200°С) вызывает потерю механических свойств и может привести к поломке экструдера.

Поликапролактон нетоксичен, что обуславливает его применение в медицинской отрасли, и биоразлагаем. При попадании в организм поликапролактон распадается, что делает печать этим материалом безопасной. Благодаря низкой температуре плавления отсутствует опасность ожогов при прикосновении к свежим моделям. Высокая пластичность материала делает возможным многократное использование.

Поликапролактон малопригоден для создания функциональных механических моделей ввиду вязкости (температура стеклования составляет -60°С) и низкой теплостойкости (температура плавления составляет 60°С). С другой стороны, этот материал прекрасно подходит для производства макетов и пищевых контейнеров.

Материал легко слипается с поверхностью даже холодного рабочего стола и легко поддается окраске.

Полифенилсульфон (PPSU)

Полифенилсульфон – высокопрочный термопластик, активно применяемый в авиационной промышленности. Материал имеет прекрасную химическую и тепловую устойчивость и практически не горит. Полифенилсульфон биологически инертен, что позволяет использовать этот материал для производства посуды и пищевых контейнеров. Диапазон эксплуатационных температур составляет -50°С — 180°С. Пластик устойчив к воздействию растворителей и горюче-смазочных материалов.

Материал имеет прекрасную химическую и тепловую устойчивость и практически не горит. Полифенилсульфон биологически инертен, что позволяет использовать этот материал для производства посуды и пищевых контейнеров. Диапазон эксплуатационных температур составляет -50°С — 180°С. Пластик устойчив к воздействию растворителей и горюче-смазочных материалов.

При всех своих достоинствах, полифенилсульфон редко используется в 3D-печати ввиду высокой температуры плавления, достигающей 370°С. Такие температуры экструзии не под силу большинству настольных принтеров, хотя теоретически печать возможна при использовании керамических сопел. В настоящее время единственным активным пользователем материала является компания Stratasys, предлагающая промышленные установки Fortus.

Полиметилметакрилат (Acrylic, оргстекло, акрил, ПММА)

Полиметилметакрилат – это всем известное органическое стекло. Материал прочен, влагоустойчив, экологичен, легко поддается склеиванию, достаточно пластичен и устойчив к воздействию прямого солнечного света.

К сожалению, акрил плохо подходит для FDM/FFF печати в силу ряда причин. Акрил плохо хранится в виде катушек с нитью, так как постоянное механическое напряжение приводит к постепенному разрушению материала. Во избежание образования пузырьков разрешение печати должно быть высоким – с точностью, практически недоступной для домашних принтеров. Быстрое застывание акрила же требует жесткого климатического контроля рабочей камеры и высокой скорости печати. Опять-таки, показатели скорости печати FDM/FFF принтеров обратно пропорциональны разрешению печати, что усугубляет проблему.

Тем не менее, попытки печати акрилом предпринимаются, а некоторые из них дают относительно положительные результаты. Однако при создании достаточно прочных моделей избежать образования пузырьков и достигнуть привычной прозрачности материала пока не удается. На данный момент наилучшие результаты с акрилом показывает другая технология печати – многоструйное моделирование (MJM) от компании 3D Systems. В данном случае используется фотополимерный вариант акрила. Значительных успехов достигла и компания Stratasys, использующая собственный фотополимерный имитатор акрила VeroClear на принтерах марки Objet Eden. Остается надеяться, что высокий спрос на акрил приведет к появлению композитных материалов на основе полиметилметакрилата, предназначенных специально для FDM/FFF печати.

В данном случае используется фотополимерный вариант акрила. Значительных успехов достигла и компания Stratasys, использующая собственный фотополимерный имитатор акрила VeroClear на принтерах марки Objet Eden. Остается надеяться, что высокий спрос на акрил приведет к появлению композитных материалов на основе полиметилметакрилата, предназначенных специально для FDM/FFF печати.

Полиэтилентерефталат (PET, ПЭТ)

Полиэтилентерефталат – под этим сложным названием скрывается материал, используемый для производства пластиковых бутылок и другой пищевой и медицинской тары.

Материал имеет высокую химическую устойчивость к кислотам, щелочам и органическим растворителям. Физические свойства ПЭТ также впечатляют высокой износоустойчивостью и терпимостью к широкому диапазону температур – от -40°С до 75°С. Кроме всего прочего, материал легко поддается механической обработке.

Печать с использованием ПЭТ несколько проблематична, ввиду сравнительно высокой температуры плавления, достигающей 260°С и значительной усадки при остывании, составляющей до 2%. Использование ПЭТ в качестве расходного материала требует примерно тех же условий, что и печать ABS-пластиком.

Использование ПЭТ в качестве расходного материала требует примерно тех же условий, что и печать ABS-пластиком.

Для достижения прозрачности моделей необходимо быстрое охлаждение при прохождении порога стеклования, составляющего 70°С – 80°С.

Материал стал предметом внимания 3D-умельцев, использующих использованную тару в качестве сырья для бытового производства расходных материалов для 3D-печати. Для изготовления нитей используются такие перерабатывающие устройства, как FilaBot или RecycleBot.

Ударопрочный полистирол (HIPS)

Ударопрочный полистирол широко используется в промышленности для производства различных бытовых изделий, строительных материалов, одноразовой посуды, игрушек, медицинских инструментов и пр.

При 3D-печати полистирол демонстрирует физические свойства, весьма схожие с популярным ABS-пластиком, что делает этот материал все более популярным среди 3D-умельцев. Наиболее же привлекательной особенностью полистирола является отличие от ABS в отношении химических свойств: полистирол достаточно легко поддается органическому растворителю Лимонену. Так как на ABS-пластик Лимонен эффекта не имеет, возможно использование полистирола в качестве материала для построения растворимых поддерживающих структур, что исключительно полезно при построении сложных, переплетенных моделей с внутренними опорами. В сравнении с удобным, водорастворимым поливиниловым спиртом (PVA-пластиком), полистирол выгодно отличается относительно низкой стоимостью и устойчивостью к влажному климату, затрудняющему работу с PVA.

Так как на ABS-пластик Лимонен эффекта не имеет, возможно использование полистирола в качестве материала для построения растворимых поддерживающих структур, что исключительно полезно при построении сложных, переплетенных моделей с внутренними опорами. В сравнении с удобным, водорастворимым поливиниловым спиртом (PVA-пластиком), полистирол выгодно отличается относительно низкой стоимостью и устойчивостью к влажному климату, затрудняющему работу с PVA.

Стоит иметь в виду, что некоторые производители ABS-пластика подмешивают в свои расходные материалы несколько более дешевый полистирол. Соответственно, модели из таких материалов могут раствориться в Лимонене вместе с опорными структурами.

При нагревании полистирола до температуры экструзии возможно выделение токсичных испарений, в связи с чем рекомендуется осуществлять печать в хорошо проветриваемых помещениях.

Древесные имитаторы (LAYWOO-D3, BambooFill)

LAYWOO-D3 – недавняя разработка, предназначенная для печати моделей, напоминающих деревянные изделия. Материал на 40% состоит из натуральных древесных опилок микроскопического размера и на 60% из связующего полимера. LAYWOO-D3 весьма прост в обращении, будучи практически неподверженным деформациям и не требуя использования подогреваемой платформы. Согласно производителям, полимер нетоксичен и полностью безопасен.

Материал на 40% состоит из натуральных древесных опилок микроскопического размера и на 60% из связующего полимера. LAYWOO-D3 весьма прост в обращении, будучи практически неподверженным деформациям и не требуя использования подогреваемой платформы. Согласно производителям, полимер нетоксичен и полностью безопасен.

Уникальные свойства материала позволяют добиваться различных визуальных результатов при печати с разными температурами сопла. Диапазон рабочих температур составляет 180°С-250°С. По мере увеличения температуры экструзии, оттенок материала становится прогрессивно более темным, позволяя имитировать разные сорта древесины или годовые кольца.

Готовые модели прекрасно поддаются механической обработке – шлифовке, сверлению и пр. Кроме того, изделия легко окрашиваются, а неокрашенные модели даже имеют характерный древесный запах.

К сожалению, стоимость материала почти в четыре раза превышает цену на такие популярные материалы, как PLA и ABS-пластики. По мере прогнозируемого роста популярности, материал должен стать более доступным.

В настоящее время ведется разработка и тестирование альтернативных материалов, таких как BambooFill от голландской компании ColorFabb.

Имитаторы песчаника (Laybrick)

Композитный материал от изобретателя Кая Парти, ответственного за создание революционного древесного имитатора LAYWOO-D3. На этот раз Кай нацелился на имитацию песчаника, используя опробованный метод смешивания связующего материала с наполнителем – в данном случае минеральным.

Laybrick позволяет производить объекты с различной текстурой поверхности. При низких температурах экструзии порядка 165°С-190°С готовые изделия имеют гладкую поверхность. Повышение температуры печати делает материал более шершавым, вплоть до высокой степени сходства с натуральным песчаником при температуре экструзии свыше 210°С.

Материал легок в работе, не требуя подогрева рабочей платформы, не демонстрируя существенных деформаций при усадке и не производя токсичные испарения при нагревании. Единственным недостатком можно считать достаточно высокую стоимость материала, что в немалой степени обуславливается ограниченным производством.

Единственным недостатком можно считать достаточно высокую стоимость материала, что в немалой степени обуславливается ограниченным производством.

Имитаторы металлов (BronzeFill)

Металлы привлекают сторонников аддитивного производства с ранних дней технологий 3D-печати. К сожалению, печать чистыми металлами и сплавами вызывает массу трудностей, непреодолимых для большинства методов 3D-печати. Полностью функциональные металлические изделия можно произвести только с помощью таких технологий, как SLS, DLMS или EBM, требующих использования промышленных установок, чья стоимость исчисляется сотнями тысяч долларов. В то же время, имитаторы металлов успешно используются в струйной 3D-печати (3DP), где формирование изделий происходит из металлических порошков, частицы которых скрепляются наносимым связующим материалом. В FDM/FFF печати металлические имитаторы лишь появляются на свет.

Интересным примером служит BronzeFill – фактически, прозрачный PLA-пластик с наполнителем из микрочастиц бронзы. Материал, в настоящее время проходящий бета-тестирование, должен доказать пригодность для использования в любых принтерах, предназначенных для работы с полилактидом.

Материал, в настоящее время проходящий бета-тестирование, должен доказать пригодность для использования в любых принтерах, предназначенных для работы с полилактидом.

Готовые изделия легко поддаются полировке, достигая высокого внешнего сходства с цельнометаллическими изделиями. В то же время стоит учитывать, что связующим элементом материала является термопластик, с соответствующими механическими и температурными ограничениями.

Перейти на главную страницу Энциклопедии 3D-печати

Какая разница? – Clever Creations

Возможно, вы сталкивались с терминами «изготовление плавленых нитей» (FFF) и «моделирование методом наплавления» (FDM) в мире 3D-печати. На первый взгляд нет четкой разницы между терминами.

Даже специалисты по 3D-печати не всегда тщательно проводят различие. Точно так же многие описания продуктов на Amazon и других интернет-магазинах включают оба термина для улучшения результатов поиска.

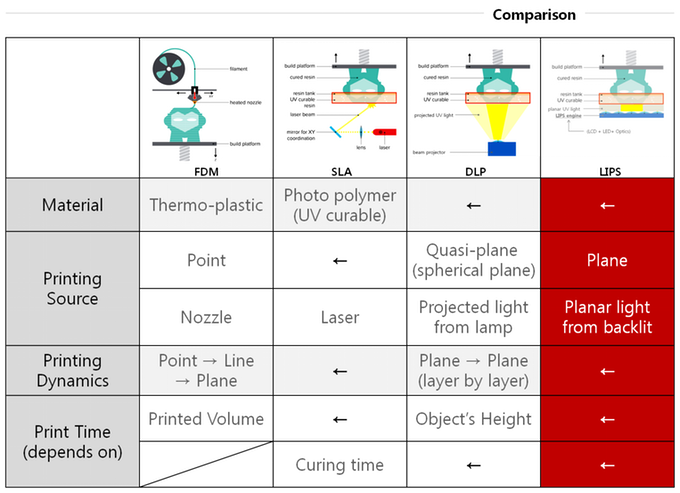

Добавьте к этому другие технологии 3D-печати, такие как стереолитография (SLA) и селективное лазерное спекание (SLS), и может быть трудно понять, что к чему.

В этой статье я объясню разницу между FFF и FDM и почему они взаимозаменяемы.

В чем разница между технологиями FDM и FFF?

Разница между FFF и FDM является как коммерческой, так и функциональной.

Корни FDM можно проследить до 1989 года, когда С. Скотт Крамп, основатель Stratasys Ltd., изобрел и запатентовал процесс FDM. Stratasys была настоящим пионером в мире 3D-печати и продолжает оставаться им сегодня, выпуская высокотехнологичные промышленные принтеры.

Изображение: Stratasys

Полностью закрытый 3D-принтер Stratasys FDM

Срок действия патента на технологию FDM истек в 2009 году. Это, в свою очередь, привело к открытию проекта RepRap с открытым исходным кодом, который фактически был запущен четырьмя годами ранее Адрианом Бойером в Англии. Моделирование отложений Stratasys было воспроизведено, изменено и улучшено. Самое главное, он стал доступным и недорогим для потребителей для использования дома.

Адриан Бойер (слева), основатель RepRap Project, и Вик Олливер, видный участник.

Поскольку Stratasys зарегистрировала торговую марку термина «FDM», команда RepRap не могла использовать его для своих принтеров. Вместо этого они придумали «FFF» — изготовление плавленых нитей, которое по-прежнему точно описывает процесс, подчеркивая при этом использование нити.

Функциональный взгляд на разницу между FFF и FDM

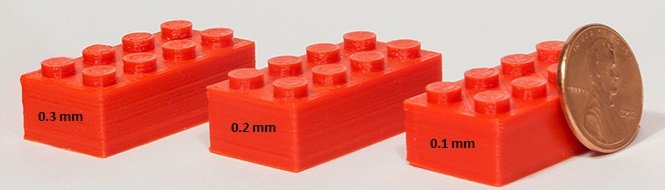

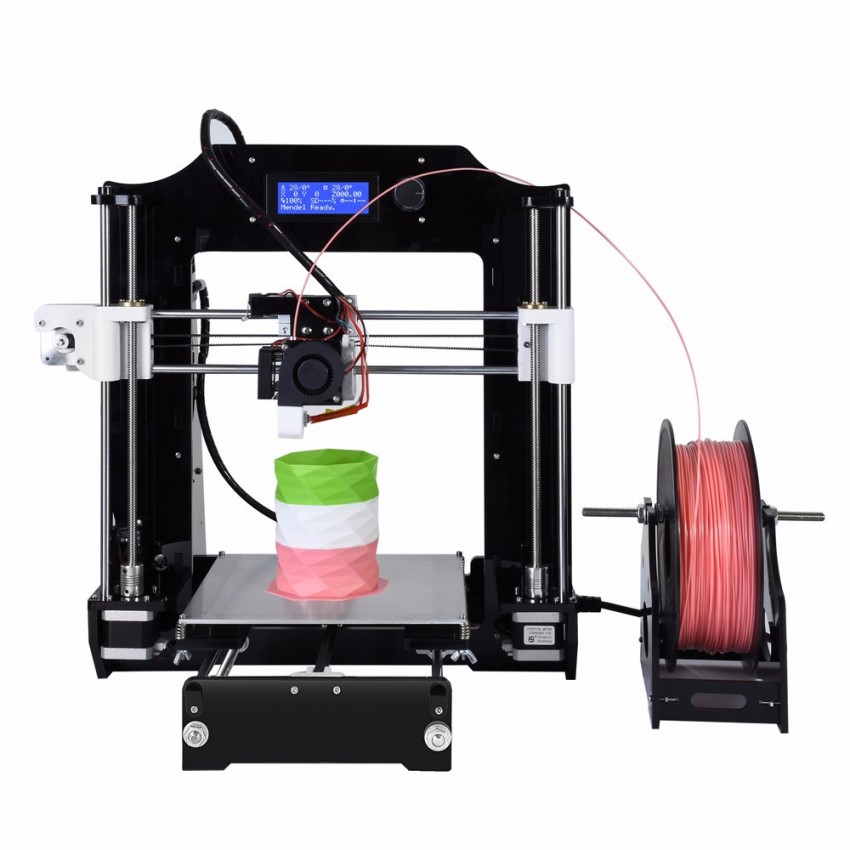

Первоначальная технология Stratasys FDM использовала полностью закрытую систему. Его 3D-принтеры имели корпус, который позволял нагревать темпер вокруг 3D-печати. Эта концепция значительно улучшает качество печати. Уменьшает коробление и повышает механическую прочность печатной детали.

В FFF проекта RepRap от корпуса отказались из соображений доступности. Расплавленная нить все еще нагревается на пути к соплу 3D-принтера. Однако на рабочей пластине он подвергается воздействию температуры окружающего воздуха и быстрее остывает. В результате снижается качество печати (деформация) и прочность. Снижение прочности связано с внутренними механическими напряжениями, вызванными быстрым охлаждением отпечатка.

По этой причине всегда лучше покупать 3D-принтер с подогревом стола/рабочей платформы. Это гарантирует, что отпечаток хорошо прилипает к станине и не охлаждает деформацию так сильно, как в противном случае.

Хотя в настоящее время можно найти множество 3D-принтеров для любителей с корпусами, это не делает их автоматически FDM-принтерами.

3D-принтеры FFF и FDM производят высококачественные модели и детали, на которые не может жаловаться ни один средний потребитель. Тем не менее, есть причина, по которой промышленные производители выбирают принтеры Stratasys. Как и во всем остальном, все зависит от ваших потребностей.

Итак, как интерпретировать FFF и FDM на текущем рынке?

Учитывая все это, как следует относиться к терминам «FFF» и «FDM» в описаниях продуктов для 3D-принтеров? Поскольку производители принтеров привыкли использовать «FDM» и «FFF» без разбора, вы можете интерпретировать их как одно и то же.

Если вы являетесь домашним потребителем, вы почти всегда ищете FFF. Но поскольку производители считают, что «FDM» — гораздо более известный термин, они также прикрепляют его к 3D-принтерам FFF. Хотя по закону им это не разрешено, так как это все еще торговая марка Stratasys.

Но поскольку производители считают, что «FDM» — гораздо более известный термин, они также прикрепляют его к 3D-принтерам FFF. Хотя по закону им это не разрешено, так как это все еще торговая марка Stratasys.

Лучшие 3D-принтеры FFF/FDM для начинающих

Читателям, которые хотят быстро принять решение, не вкладывая слишком много времени в исследования, мы приходим к вам на помощь. Мы выбрали два наших любимых 3D-принтера FFF, каждый из которых представляет отдельную ценовую категорию.

Рекомендуемый бюджетный 3D-принтер на данный момент — Creality Ender 3 Pro.

Официальный 3D-принтер Creality Ender 3 Pro со съемной рабочей поверхностью…

Проверить цену

Для более требовательных потребностей и более высокого бюджета мы не можем рекомендовать Prusa i3 MK3S+ достаточно.

Оба принтера должны собираться потребителем, что многие энтузиасты считают преимуществом. Они оба неизмеримо просты в обработке, с десятками обновлений и деталей, которые вы можете распечатать самостоятельно на 3D-принтере и добавить в принтер. Им нравятся большие и активные онлайн-сообщества — вы никогда не застрянете с неразрешимой проблемой.

Им нравятся большие и активные онлайн-сообщества — вы никогда не застрянете с неразрешимой проблемой.

Что касается отличий, то в Prusa предусмотрено автоматическое выравнивание сетки, а в Ender — ручное. Prusa поставляется с высококачественными компонентами — подшипниками, ремнями, шаговыми двигателями, соплами — в то время как Ender 3 Pro некоторым кажется дешевым. Тем не менее, они оба обеспечивают удивительное соотношение цены и качества.

Заключение

Поскольку большинство производителей 3D-печати используют термины FFF и FDM как синонимы, нет необходимости уделять им много внимания. По сути, они означают одно и то же: 3D-принтер, который создает детали путем наложения слоев нити. Это не намного больше.

FFF не является FDM | Не дайте себя одурачить любителям

Разве FDM и FFF не используют аналогичную технологию? Да. Значит, это одно и то же, да? Нет. Вот краткий ответ на ваш вопрос: они похожи. Но несмотря на то, что они похожи, они разные.

Ознакомьтесь с более длинной версией ниже:

FDM-принтер промышленного класса Stratasys

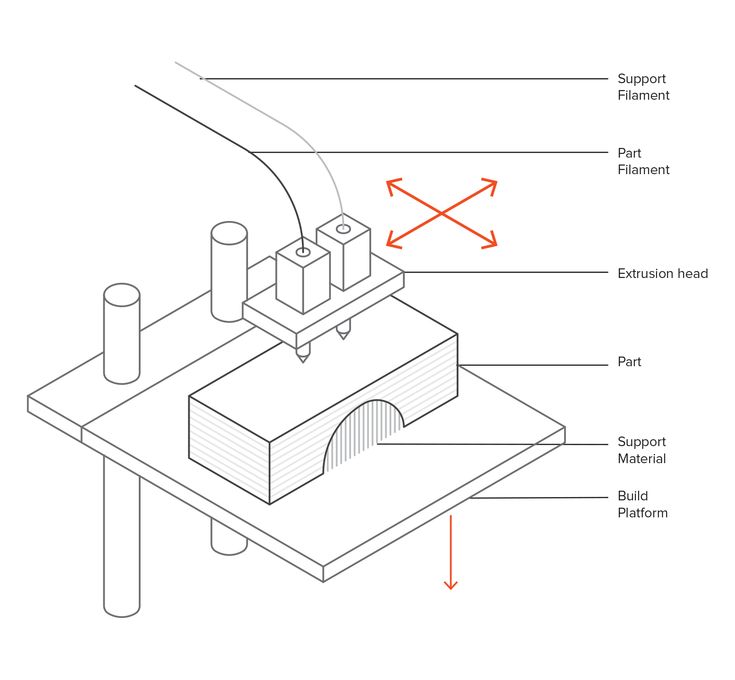

Моделирование методом наплавления (FDM) — это запатентованная технология компании Stratasys, Ltd. Stratasys запатентовала этот процесс в 19 году.89. Типичная машина FDM состоит из экструзионно-соплового узла, рабочей платформы и материала в виде нити. Материал нити поступает в экструдер, где нагревается до температуры около 320°С. Этот экструдер расплавляет материал и выборочно размещает его на строительной платформе через сопло, прикрепленное к его концу. Весь процесс изолирован от окружающей среды. В камере печати поддерживается температура около 90˚C. В результате филамент вытекает из горячего экструдера через нагретую среду на строительную платформу, которая тоже горячая, так как находится в печатной камере. Этот переход «горячее-горячее-горячее» позволяет лучше контролировать механические свойства печатаемой детали. Такая повышенная температура в камере печати предотвращает коробление и скручивание деталей. Это также увеличивает прочность сцепления между слоями. Температура в камере печати зависит от загружаемого материала и выбранного режима печати. Посмотрите, как работает технология FDM, в видеоролике, прикрепленном ниже.

Это также увеличивает прочность сцепления между слоями. Температура в камере печати зависит от загружаемого материала и выбранного режима печати. Посмотрите, как работает технология FDM, в видеоролике, прикрепленном ниже.

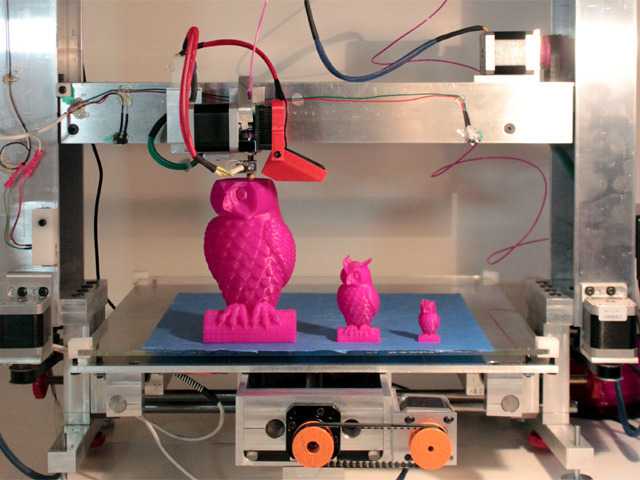

Когда в 2009 году истек срок действия патентов FDM, возникло движение Rep-rap, когда люди начали производить свои собственные версии 3D-принтеров, вдохновленных FDM. Они назвали эту технологию Fused Filament Fabrication (FFF), поскольку термин FDM был зарегистрирован торговой маркой Stratasys. Движение Rep-rap было направлено на обеспечение производства сложных продуктов без необходимости в обширной промышленной инфраструктуре. Поскольку промышленная установка заключалась в нагреве всей печатной камеры, принтеры FFF отказались от этого самого аспекта для экономии затрат. Проще говоря, в 3D-принтере FFF нет нагреваемой камеры. В результате нить материала проходит от горячего экструдера через холодную окружающую среду на горячую платформу сборки (в некоторых принтерах платформа не нагревается). Этот переход от горячей к холодной к горячей среде приводит к возникновению остаточных напряжений в печатаемой детали. Таким образом, несмотря на то, что базовая архитектура процесса для принтеров FDM и FFF одинакова, вывод и качество деталей сильно различаются. FDM — это технология промышленного уровня, тогда как FFF — это настольная технология 3D-печати для любителей. FDM подходит для приложений, требующих высококачественных прототипов инженерного класса, способных выдерживать механические нагрузки. Принимая во внимание, что FFF обычно обслуживает частичные приложения, требующие прототипов для формы и визуальной проверки.

Проще говоря, в 3D-принтере FFF нет нагреваемой камеры. В результате нить материала проходит от горячего экструдера через холодную окружающую среду на горячую платформу сборки (в некоторых принтерах платформа не нагревается). Этот переход от горячей к холодной к горячей среде приводит к возникновению остаточных напряжений в печатаемой детали. Таким образом, несмотря на то, что базовая архитектура процесса для принтеров FDM и FFF одинакова, вывод и качество деталей сильно различаются. FDM — это технология промышленного уровня, тогда как FFF — это настольная технология 3D-печати для любителей. FDM подходит для приложений, требующих высококачественных прототипов инженерного класса, способных выдерживать механические нагрузки. Принимая во внимание, что FFF обычно обслуживает частичные приложения, требующие прототипов для формы и визуальной проверки.

3D-принтер FFF

Благодаря движению Rep-rap технология 3D-печати получила широкое распространение. Многие поставщики услуг начали использовать эти настольные 3D-принтеры FFF, в результате чего цены на принтеры начали падать. Самый дешевый 3D-принтер FDM, который ранее стоил около 3 000 000 индийских рупий, стал доступен всего за 30 000 индийских рупий. Падение цены в 10 раз. Это разрушило всю индустрию 3D-печати. И поскольку сама природа этих двух процессов схожа, через какое-то время местные поставщики услуг в разговорной речи НЕПРАВИЛЬНО начали называть эту вдохновленную FDM технологию FFF просто технологией FDM.

Самый дешевый 3D-принтер FDM, который ранее стоил около 3 000 000 индийских рупий, стал доступен всего за 30 000 индийских рупий. Падение цены в 10 раз. Это разрушило всю индустрию 3D-печати. И поскольку сама природа этих двух процессов схожа, через какое-то время местные поставщики услуг в разговорной речи НЕПРАВИЛЬНО начали называть эту вдохновленную FDM технологию FFF просто технологией FDM.

Несмотря на то, что 3D-печать существует уже четыре десятилетия и продолжает расти, эта технология все еще находится в зачаточном состоянии, по крайней мере, в Индии. А учитывая доступную стоимость и широкое распространение технологии FFF на фоне движения репутации, обычный индийский потребитель по-прежнему ассоциирует FFF с 3D-печатью в целом. Принимая во внимание, что на самом деле под эгидой 3D-печати существует целый ряд других процессов, таких как лазерное спекание, стереолитография, распыление связующего, 3D-печать металлом и т. Д., Каждый из которых предназначен для уникального рынка и приложений.

Благодаря обширным исследованиям и хорошо задокументированным примерам, доступным в Интернете, когда потребители выбирают прототипирование с помощью 3D-печати FDM, их ожидания соответствующим образом выравниваются. Но на самом деле они выбирают настольную FFF-версию исходного процесса. Поэтому, когда качество детали не на должном уровне, это вызывает у них негативное отношение к 3D-печати в целом. В следующий раз они воздержатся от повторного выбора 3D-печати, потому что считают, что детали 3D-печати имеют низкое качество и чистоту поверхности. Когда на самом деле, иногда непреднамеренно, они в конечном итоге соглашаются на подчиненный процесс (FFF) и никогда не подвергаются воздействию других технологий 3D-печати. Такая дезинформация губит рынок для всех.

Нет ничего плохого в том, чтобы выбрать любую из технологий. Но не поддавайтесь на одно, думая, что это другое. В конце концов, все дело в том, чтобы донести до потребителя правильную информацию и сформировать правильные ожидания.

Всего комментариев: 0