Форма на 3д принтере: Изготовление форм с помощью 3D-печати

Содержание

Изготовление форм с помощью 3D-печати

Формование с помощью настольной 3D-печати позволяет инженерам и дизайнерам добиться большей функциональности от 3D-принтера, помимо создания прототипов. Формование открывает мир производственных материалов и предоставляет возможность выпускать мелкосерийные партии и образцы тестовых форм перед тем, как использовать дорогостоящие

инструменты.

Этот буклет охватывает следующие три стратегии изготовления форм: литье под давлением, формование при высоких температурах и литьевые эластомеры. Обычно формы изготавливают из прозрачного полимера Formlabs, предпочтительного по причине его прозрачности, хотя любой стандартный полимер также может использоваться, а высокотемпературный полимер идеально подходит для процессов с высокими температурными требованиями. Следует отметить, что эти процессы лучше всего подходят для стереолитографической трехмерной печати (SLA), поскольку отпечатанные детали изотропны и водонепроницаемы.

Прототипирование и мелкосерийное производство с помощью инструментов 3D-печати

| Процесс | Оборудование | Время выполнения | Стоимость материала (например: 300 мл / см3) |

| Создание формы собственными силами и изготовление деталей | Форма 2 и литьевая машина | От 5 до 24 часов (время печати формы) | Приблизительно 50 долларов США для высокотемпературного полимера |

| Выполненная сторонними подрядчиками SLA форма | литьевая машина | 3–5 дней | Приблизительно 700 долларов США для печати служебного бюро на промышленных SLA |

| Выполненная сторонними подрядчиками металлическая форма | литьевая машина | 1–2 недели | Приблизительно 6400 долларов США для служебного бюро, исполнение в алюминии |

| Выполненная сторонними подрядчиками форма Создание и производство | нет — полный аутсорсинг | 1-3 недели | В зависимости от объема и материалов от 4000 до 15 000 долларов США |

Силиконовая отливка и некоторые литьевые формы настольного исполнения возможны с использованием полимера Formlabs Standard Resins High Temp, который имеет самый высокий HDT при 0,45 МПа, для любых 3D-печатных материалов, которые в настоящее время продаются на рынке, и позволяет печатать детали, которые могут использоваться для высокотемпературного формования, такого как термоформование и литье под давлением материалов с более высокими температурами расплава

Литье под давлением

SLA 3D-печать высокого разрешения на Form 2 может использоваться для быстрого прототипирования недорогих форм для литья под давлением, которые могут использоваться для изготовления настоящих деталей из самых разных

термопластичных материалов. Формы для литья под давлением могут использоваться для проверки конструкций форм перед изготовлением металлической оснастки или для производства малосерийных деталей

Формы для литья под давлением могут использоваться для проверки конструкций форм перед изготовлением металлической оснастки или для производства малосерийных деталей

Документ Литье под давлением из 3D-печатных форм рассматривает формование методом литья под давлением с использованием форм, напечатанных из прозрачного полимера Formlabs. После выпуска высокотемпературного полимера Formlabs, разработанного для достижения более высокой термостойкости и жесткости, буклет был обновлен, чтобы описать преимущества печатных форм из высокотемпературного полимера, который с меньшей вероятностью разрушится из-за теплового удара или связанной с температурой деформации

Форма корпуса для устройства USB, 3D печать на Form 2 из высокотемпературного полимера

Эта форма содержит ядро, полость и два «шлюза», ведущие к двум половинам корпуса. Формы, напечатанные из высокотемпературного полимера, могут использоваться для формования термопластов широкого спектра без термических нагрузок или связанной с температурой деформации

Высокотемпературный полимер Formlabs может использоваться для литьевого формования широкого спектра пластмасс.

3D-печатные инструменты для форм воспроизводят точное качество отделки SLA- печати на Form 2. Формы могут быть напечатаны при разрешении 100 микрон для ускорения прототипирования или рекомендуемых 50 мкм для высокой детализации и гладкости

Деталь USB-корпуса с электроникой, отлитая в HDPE с помощью инструмента High Temp (высокая температура).

Данная форма корпуса USB устройства была скорректирована в ходе трех итераций для удаления раковин, захваченного воздуха и устранения частичной усадки. Общая стоимость материалов для прототипирования этого инструмента для формы из высокотемпературного полимера: 25 долларов США

Термоформы

3D-печатные термоформованные матрицы на Form 2 — это быстрый и эффективный способ создания высококачественных вакуумно-формованных деталей для мелкосерийного производства. Печатные термоформованные матрицы можно использовать для изготовления прототипов упаковки, чистых ортодонтических фиксаторов и пищевых безопасных форм для шоколадных кондитерских изделий.

Термоформовочные матрицы испытывают меньшее давление, чем литьевые формы, но при этом достигают высоких температур поверхности.

Высокотемпературный полимер противостоит деформации и разрушению поверхности в результате комбинированного воздействия тепла и давления термоформования для большинства пластмасс. Стандартные полимеры также могут быть пригодны для термоформования с использованием некоторых низкотемпературных пластмасс, таких как винил.

ПРИМЕР ПРИМЕНЕНИЯ

Прототипная упаковка, сформированная с помощью термоформования Formech.

Термоформование тонкого листа из поликарбоната поверх матрицы из высокотемператуного полимера позволяет получить прозрачную деталь, сопоставляя геометрию и деталь матрицы. Термоформованную упаковку можно легко прототипировать и включить в процесс проектирования вместе с прототипами 3D печатных продуктов, и все это достижимо на Form 2. Печатная матрица использовалась без дополнительной обработки и необходимости УФ-отверждения. Текстуру рекомендуется использовать в конструкции термоформования, чтобы предотвратить захват воздуха под листом — в этом отношении могут быть полезны линии слоев на печатной термоформовочной матрице.

Текстуру рекомендуется использовать в конструкции термоформования, чтобы предотвратить захват воздуха под листом — в этом отношении могут быть полезны линии слоев на печатной термоформовочной матрице.

КОНТРОЛЬ ТЕМПЕРАТУРЫ

Циклическое термоформование с матрицей из высокотемпературного полимера

Температура поверхности матрицы достигает уровня при 130 ° C.

Температура поверхности печатной матрицы будет увеличиваться в течение нескольких циклов. Высокотемпературный полимер обладает высокой устойчивостью к прогибу, тогда как при использовании стандартных полимеров Вы должны дать печатной матрице остыть между циклами, в противном случае может произойти деформация и деградация.

Если повышение температуры становится ограничивающим фактором в эффективности формования, каналы охлаждения являются эффективным способом удаления тепла из печати. При использовании в сочетании с автоматизированной термоформовочной машиной, матрица с водяным охлаждением может производить большее количество деталей с более коротким временем цикла.

Конформные водные каналы, видимые в термоформовочной высокотемпературной матрице.

Температура поверхности термоформовочной матрицы

Конформные каналы охлаждения легко внедряются при проектировании для SLA 3D- печати и успешно печатаются без каких-либо внутренних опор, которые могут нарушить поток. После печати каналы промываются неотвержденным полимером с использованием изопропилового спирта. Форма соединяется с насосом и источником холодной воды.

Интегрированное водяное охлаждение, как стратегия, также может быть применено к деталям из стандартного и жесткого полимера, чтобы уменьшить отвод тепла при использовании в условиях более высокой температуры.

Литье с эластомерами

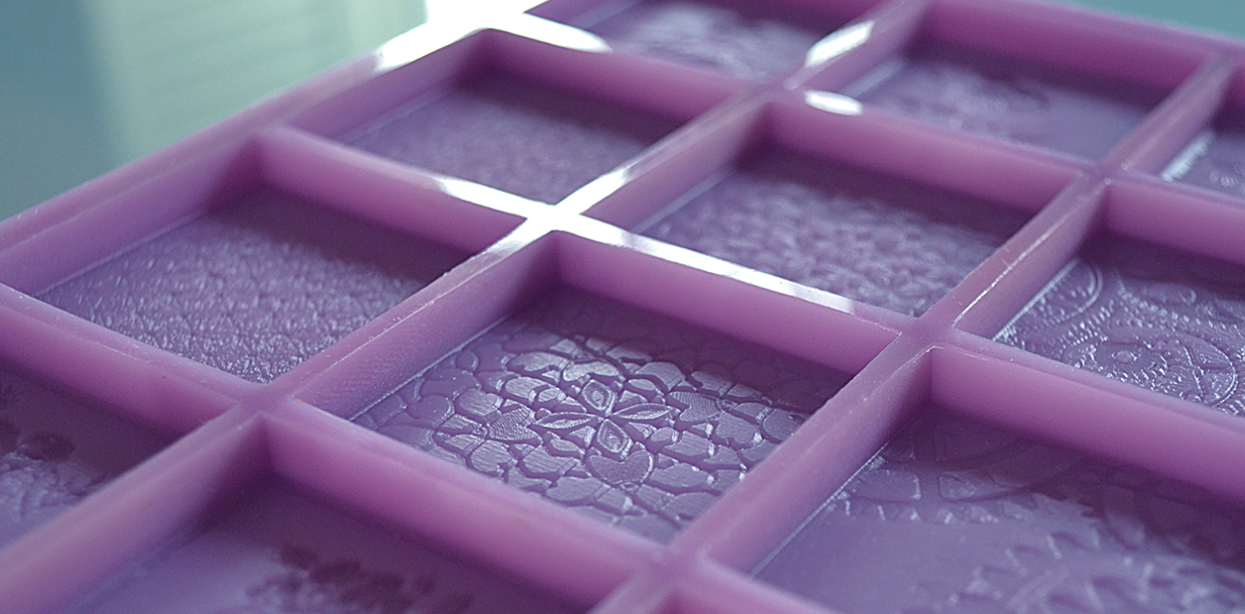

Высокоточные формы для большинства гибких эластомеров, например силиконовые и уретановые каучуки, могут быть напечатаны на Form 2 с использованием стандартного полимера. Прозрачность полимера Clear Resin позволяет наблюдать материал во время процесса заливки или впрыска. Гибкие материалы можно легко удалить из жестких SLA печатных форм и получить приложения от модельного производства до функционального формования. Силиконовое формование также может использоваться для быстрого тиражирования печатных мастер-форм, что значительно сокращает время производства, когда необходимы несколько жестких деталей и объектов.

Гибкие материалы можно легко удалить из жестких SLA печатных форм и получить приложения от модельного производства до функционального формования. Силиконовое формование также может использоваться для быстрого тиражирования печатных мастер-форм, что значительно сокращает время производства, когда необходимы несколько жестких деталей и объектов.

ПРИМЕР ПРИМЕНЕНИЯ

Формы, напечатанные на Form 2, используются для создания композитных деталей с расширенными встроенными функциями. Сборочные подкомпоненты, такие как электронные, металлические и SLA-печатные элементы, могут быть встроены и запечатаны в мягких поверхностных формах.

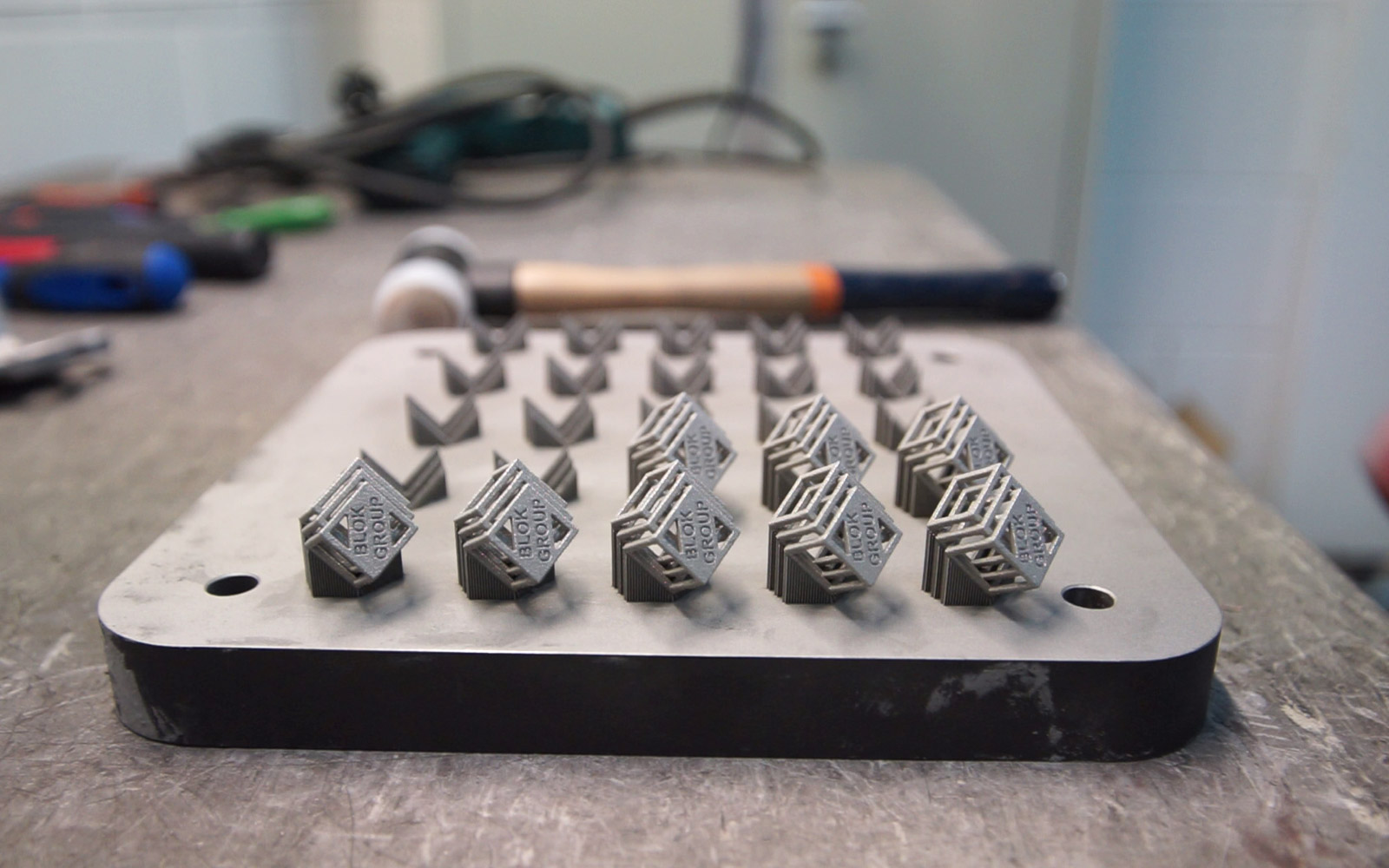

RightHand Robotics использовала Form 2 для создания производственных блоков своего роботизированного захвата с помощью уретанового формования. Формы были напечатаны из прозрачного полимера, с вставками из черного полимера, образующими внутреннюю структуру.

Принтер Form 2 позволил RightHand Robotics перейти от прототипов к мелкосерийному производству без необходимости использования дорогостоящего инструментария. Быстрый переход от исходных печатных прототипов к производственным материалам, которые имеют более длительный срок службы при циклическом изгибе, был выполнен с помощью трехмерных печатных форм на том же аппаратном обеспечении Form 2, которое они использовали для первоначального прототипирования.

Быстрый переход от исходных печатных прототипов к производственным материалам, которые имеют более длительный срок службы при циклическом изгибе, был выполнен с помощью трехмерных печатных форм на том же аппаратном обеспечении Form 2, которое они использовали для первоначального прототипирования.

Первый наложенный слой из многоступенчатого процесса RightHand Robotics включает уретановые соединения, которые могут выдерживать многочисленные циклы изгиба, при этом обеспечивая высокую эластичность, необходимую для надежного возврата захвата в открытое состояние.

Внешний слой обеспечивает улучшенную тактильную чувствительность захвата и управление, а также герметизацию электроники датчика с помощью более мягкой резины с низким уровнем по дюрометру.

SLA 3D-печатные детали также могут быть инкапсулированы внутри форм, чтобы обеспечить жесткую структуру для гибких материалов. Наложенный слой можно механически связать со вставкой путем добавления отверстий, углублений и столбцов к печатным частям, что усиливает сборку и уменьшает потребность в химическом клее.

Заключение

Формование на Form 2 является мощной стратегией для производства деталей небольшими партиями, а также производства из обычно используемых пластмассовых и эластомерных материалов. Инструменты 3D-печати позволяют инженерам и дизайнерам легко создавать прототипы деталей, которые выглядят и функционируют точно так же, как и конечный продукт, с геометрией и конфигурациями материалов, которые являются достаточно сложными, используя 3D-печать, например, в случае инкапсулированной электроники и тонкой упаковки. Для высокотемпературного формования высокотемпературный полимер предлагает превосходные тепловые свойства по более низкой цене и с более короткими сроками выполнения, чем аутсорсинг процесса

Все секреты литья в 3д-печатные формы.

Всем привет!

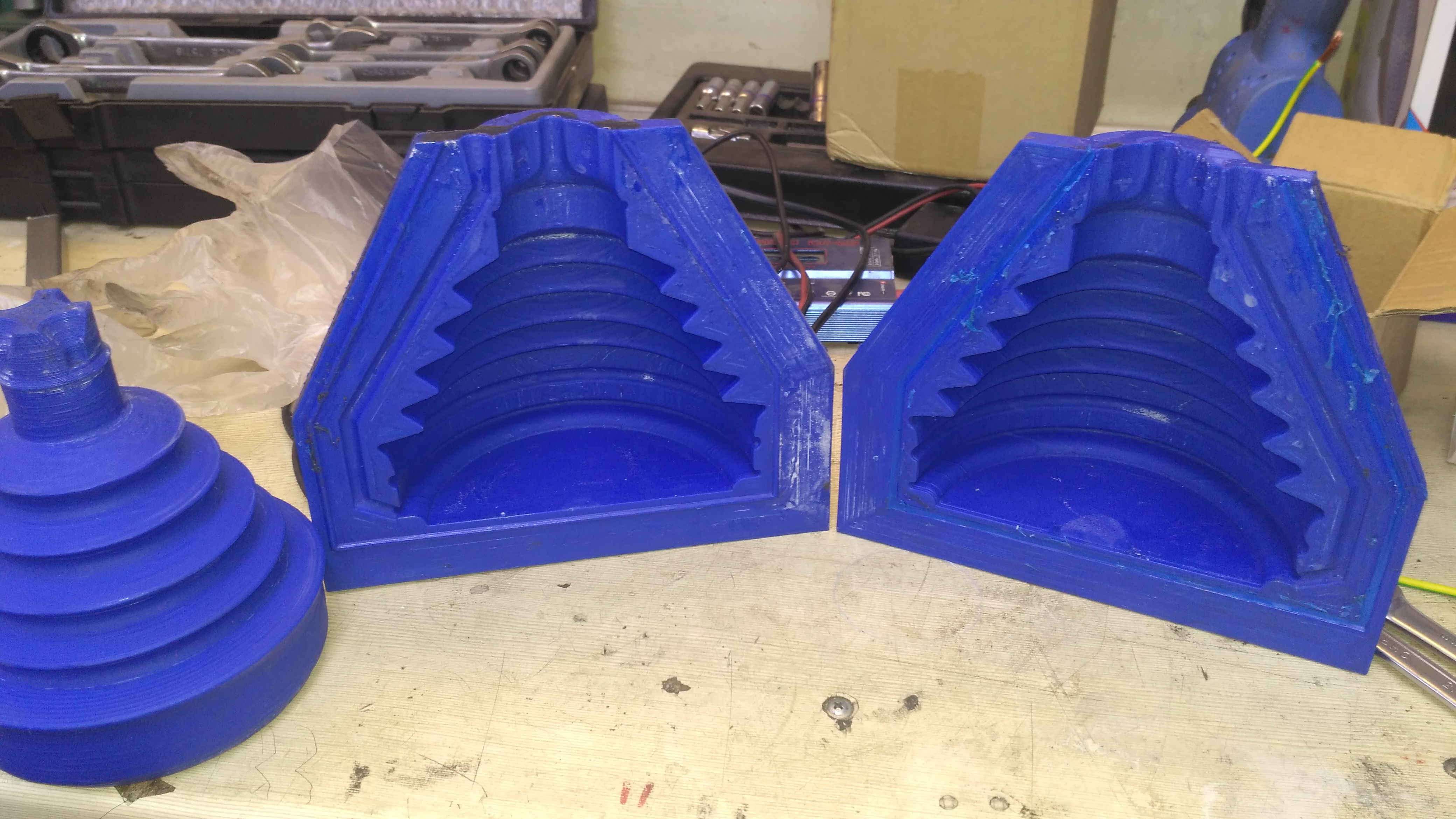

Чуть больше чем год назад был куплен 3д принтер. Причем покупался он не как игрушка, а уже с вполне конкретной задачей — печатать литьевые формы для полиуретана.

Пока принтер ехал, многие знакомые и прочие специалисты, утверждали и убеждали, что надо заказывать фрезерованные формы из алюминия, ставить центрифугу для литья и прочее и подобное. Но как же заказать фрезерованную форму для литья за бешенные деньги, если а) не понятно правильно ли я сделал конфигурацию б) даже если все правильно сколько тысяч лет она будет отбиваться при условии непонятного спроса на мои литьевые изделия…

Но как же заказать фрезерованную форму для литья за бешенные деньги, если а) не понятно правильно ли я сделал конфигурацию б) даже если все правильно сколько тысяч лет она будет отбиваться при условии непонятного спроса на мои литьевые изделия…

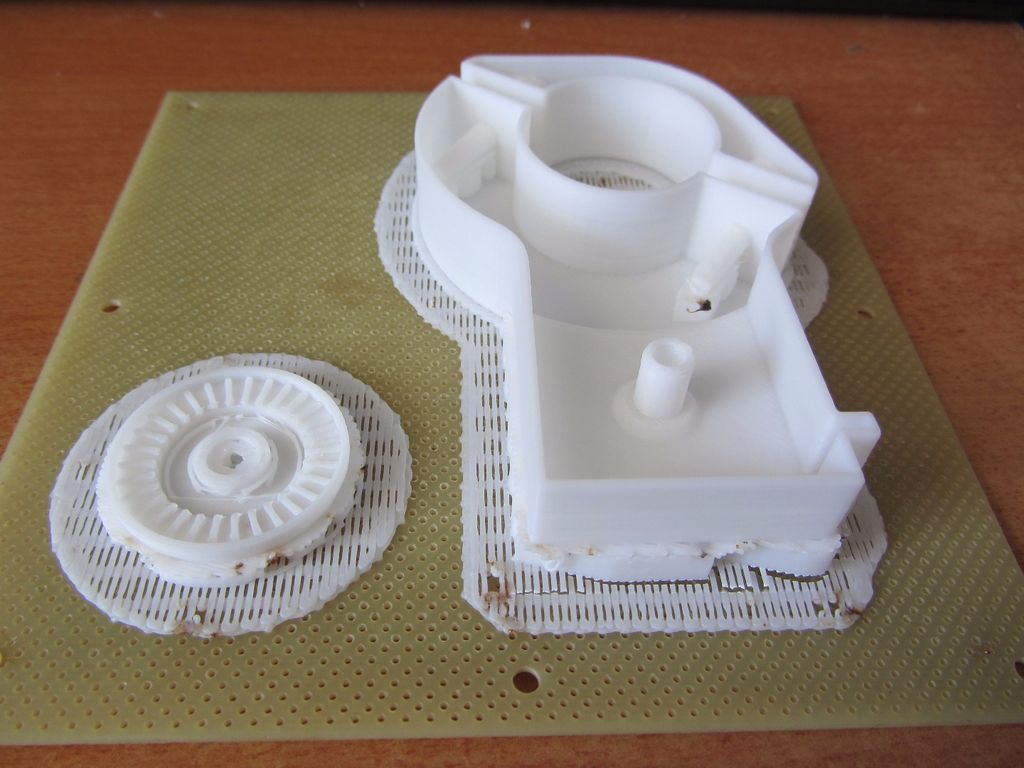

В общем принтер приехал, поучился печатать и в бой.

Основная проблема форм для литья это правильно ее смоделировать, чтобы:

1. Удобно было напечатать с нужным качеством.

2. Учесть движение жидкости и места потенциального образования пузырьков.

3. Удобное разделение формы и извлечение изделия.

4. Быстрая сборка и разборка формы.

5. Герметичность формы.

После нескольких кило испорченного пластика, поиск правильной формы завершился.

Итак

-литьевой канал надо делать сверху вниз, тем самым жижа идет снизу в верх, выдавливая воздух

-Канал должен быть довольно широким. поскольку я использую катетерный шприц (160мл можно купить в аптеке или на али) то имеет смысл делать диаметром около 5-7мм. Жижа относительно густая и через узкий канал тяжелее продавить.

Жижа относительно густая и через узкий канал тяжелее продавить.

— вход в канал сделан на конус чуть больше конуса на шприце, т.к. при подсоединении они взаимно уплотняются как бы и жижа идет строго по каналу.

— На самой форме не должно быть острых и выступающих углов, а так же нависаний, под которыми и за которые может зацепиться пузырь.

-по контуру я делаю соединение типа шип-паз. во первых он позиционирует две половинки. во вторых паз промазан силиконовым герметиком (сохраняющим эластичность) и это дает дополнительное уплотнение от протекания жижи.

— так же в форме можно предусмотреть отверстия для скрепления частей и их центровки. Центровка очень важна! Даже десятые миллиметра отразятся на готовом изделии не красивой смещенной полосой

Про настройки самой печати и так написаны горы, единственное что, я печатаю формы в основном АБС. Потому что, он хорошо и быстро разглаживается ацетоном. Кстати говоря найти настоящий ацетон, это как найти настоящую водку. В итоге гарантирую качество ацетона магазина профи, и планета железяка. Для регионов наверно актуально магазины автокрасок. На строительных рынках и супермаркетах типа оби и леруа ацетона нет, либо он называется ацетон, но пластик не растворяет. Все производственными делами я занимаюсь не дома, поэтому запахи меня не беспокоят. После сноровки с ацетониваем, можно добиться результата как на фото и даже и сильно лучше.

Для регионов наверно актуально магазины автокрасок. На строительных рынках и супермаркетах типа оби и леруа ацетона нет, либо он называется ацетон, но пластик не растворяет. Все производственными делами я занимаюсь не дома, поэтому запахи меня не беспокоят. После сноровки с ацетониваем, можно добиться результата как на фото и даже и сильно лучше.

Теперь перейдем к приготовлению жижи.

Перед приготовлением надо обработать формы восковым разделителем, просушить воск (это важно), так как не высушеный дает дефекты на изделии в виде чешуек на поверхности. Собрать/скрепить форму и приготовить посуду, одноразовые перчатки, весы и другие принадлежности.

Я давно пользуюсь жижами производства силагерм. Они у них есть разные. Силикон и полиуретан и другое. Для моих целей подходит Силагерм 6030. Обозначение последней цифры это твердость по шору. В общем 30ка после полного застывания напоминает очень плотную резину и отлично тянется, (а 90я будет как дубовый пластик). Производителем заявлено до 600% но по факту чем толще тем меньше тянется. 1-2 мм как раз в 6 раз растянутся.

1-2 мм как раз в 6 раз растянутся.

Жижа двухкомпонентная, мешается по весу. Для этого были куплены обычные кухонные весы. Производитель рекомендует долго вымешивать и переливатьи снова замешивать. По моему опыту если есть миксер, то размешивать дольше 1-2 минут смысла нет. Во время замешивание можно добавить краситель. Он у меня заговлен в шприц по меньше. Лью краситель обычно на глаз и достаточно 5-10мл на 300-500гр основной жижи, по сути чайной ложки красителя хватает на пол кило. как то так. Когда жижа смешана, срок жизни идет на минуты, в зависимости от плотности разное, но сиськи не стоит мять. Быстренько ведерко ставим в вакуматор.

Для чего нужна вакуумная камера. Пока жижа мешается в ней образуются множество пузырьков. И даже если мешать медленно и пичально пузыри все равно будут. Поэтому надо вакуумировать. Это удалит все пузырьки и еще дополнительно размешает жижу.

Изначально вакуумная камера представляла из себя стеклянную банку, в ней же все и мешалось. Когда объёмы подросли встал вопрос увеличения объёмов камеры. Идеальным вариантом по цене и прочности стала советская скороварка. Не так то просто найти у друзеи и родственников не нужную советскую скороварку! Пришлось купить на рынке левша аж за 500р!!! ))

Идеальным вариантом по цене и прочности стала советская скороварка. Не так то просто найти у друзеи и родственников не нужную советскую скороварку! Пришлось купить на рынке левша аж за 500р!!! ))

К сожалению на ней нет смотрового окошка, но я и так знал что объем жижи во время вакуумации увеличивается в несколько раз, поэтому емкость нужна для смешения нужна с пятикратным объемом (300гр — 1,5л как раз будет). Если пузырьки не все удалены (их видно, они всплываю) надо быстренько повторить процедуру.

Дальше я втягиваю шприцом жижу (от этого она еще больше вакуумируется) потому что прямая заливка, опять же даст вездесущие пузырьки, и уже с него давлю в форму. Кстати забыл написать, что на форме должны быть каналы выхода и дополнительная емкость вверху, так как материал имеет свойство растекаться и постепенно осаживается, соответсвенно должен быть зарезервирован объем на эти процессы. В любом случае литники обрезаются, а дополнительный вышедший объем гарантирует полное заполнение формы.

Форму можно вскрывать через двое суток. Если все удачно получилось. то изделие будет без дефектов, легко отделится от формы. Саму форму тут же можно использовать повторно и до тех пор, пока она не придет в негодность.

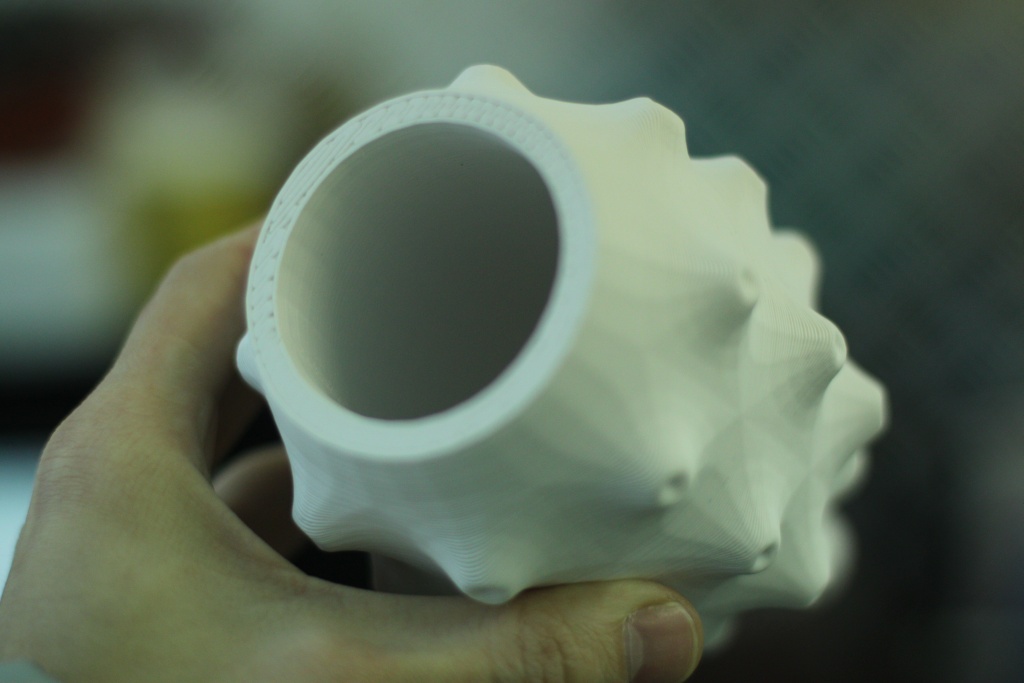

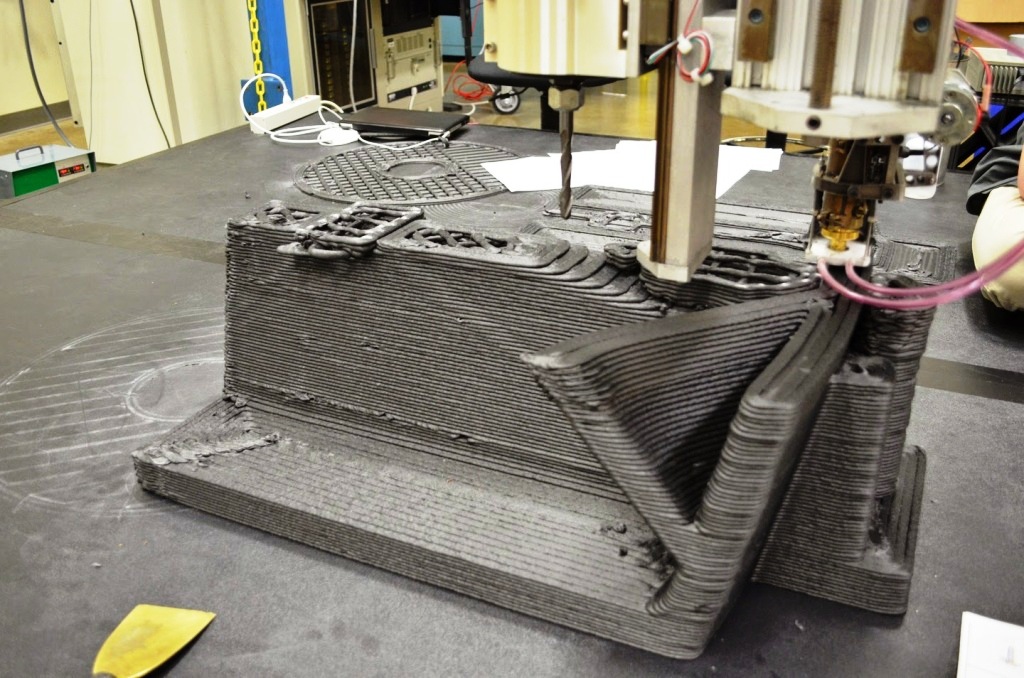

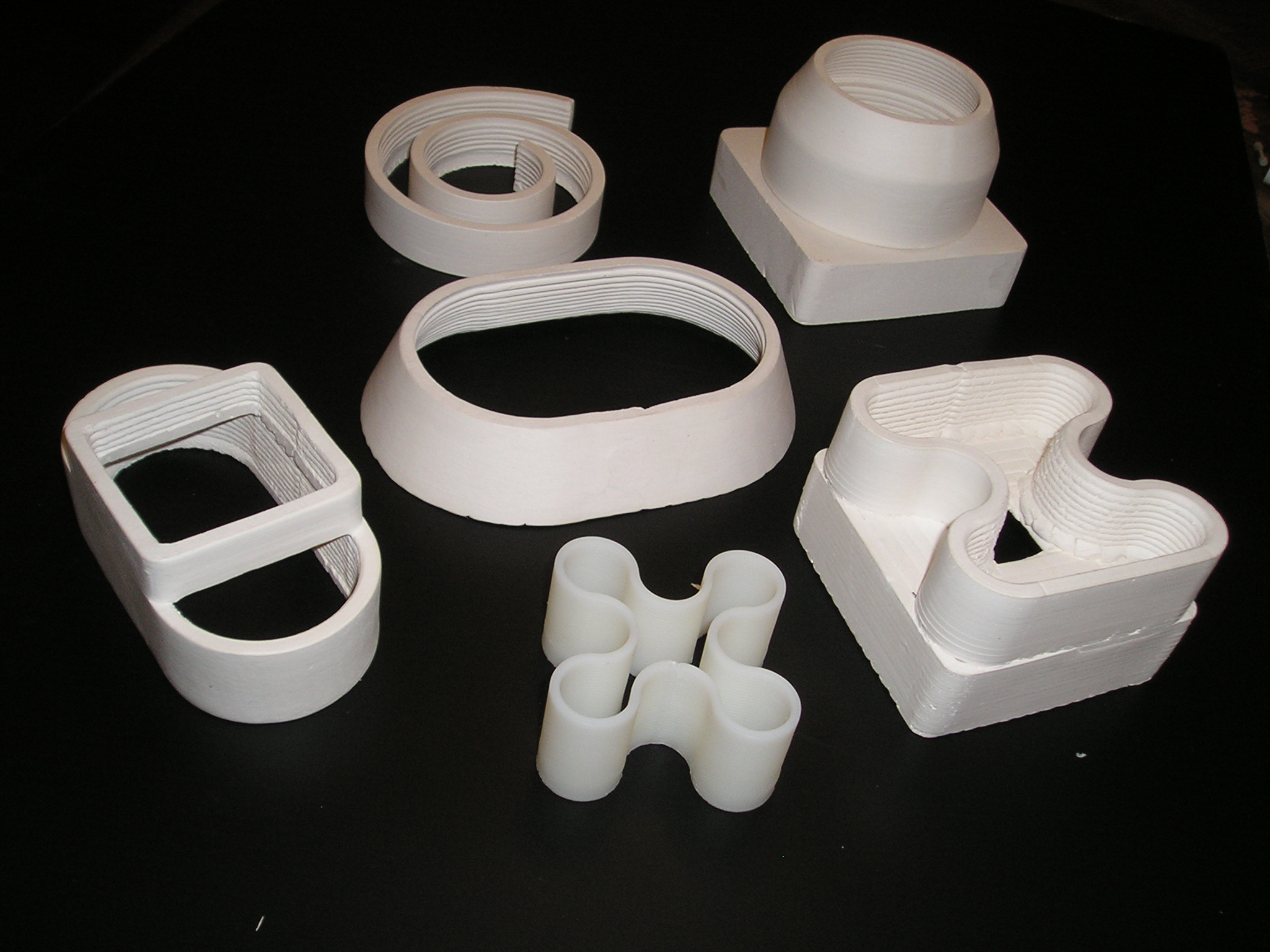

Изделия по формам выше:

Кстити говоря пыльник шруса такой ребристый получился, потому что форма печататалась PLA и дихлорэтаном не удалось ее качественно разгладить.

Спасибо всем, кто дочитал! Я старался выдать максимум информации которую наработал за год. Если еще остались вопросы спрашивайте, всем отвечу.

Ваш путеводитель по успешной 3D-печати

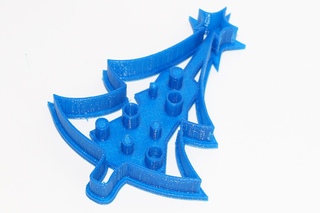

Мой коллега, инженер Филип Томас, работает инструктором по прыжкам с парашютом по выходным. CAD — это весело, но он всегда ищет дополнительный выброс адреналина. Филип (парень в синем костюме на переднем плане) недавно спроектировал и изготовил невероятную систему крепления шлема, используя только Onshape и 3D-принтер.

Крепежная система содержит множество элементов электронного оборудования, которые помогают парашютистам общаться друг с другом и сохранять информацию о высоте – все это организовано в виде логической панели управления.

Это крепление для шлема для прыжков с парашютом было разработано в Onshape и изготовлено на 3D-принтере.

Если вы похожи на большинство из нас в Onshape, вы находите новые технологии производства захватывающими. Вы, вероятно, рассматривали аддитивное производство (также известное как 3D-печать). Эта технология может значительно сократить время, необходимое для изготовления деталей, а также может создавать формы, которые невозможно изготовить с помощью традиционных производственных процессов. 3D-печать дает обычному Джо (или Джейн) возможность воплотить трансформирующую идею в жизнь без больших капиталовложений.

Какова ваша идея, которая изменит мир? Независимо от того, что вы строите, первый шаг — отличная 3D-модель. К счастью, любой, у кого есть современный веб-браузер, теперь может создавать свой дизайн с помощью Onshape. Итак, все, что вам нужно, это спроектировать свою деталь и нажать «Печать», верно?

Ну, я не хочу быть мокрым одеялом, но это не так просто, как нажать кнопку и получить свою роль. Есть еще несколько факторов, которые облегчат вашу задачу.

Есть еще несколько факторов, которые облегчат вашу задачу.

Давайте на секунду вернемся назад и рассмотрим некоторые хорошо известные принципы производства. Представьте, что мы изготавливаем вашу деталь с использованием более традиционного производственного процесса. Поскольку это изделие крупносерийного производства, мы, скорее всего, спроектируем деталь из пластика и выберем процесс литья под давлением. При конструировании пластиковой детали применяются определенные кардинальные правила. Нужно добавить детали уклон, чтобы можно было вытащить деталь из формы, не стоит использовать дико разную толщину стенок и т.д. (Кстати, у Onshape сейчас есть отличные инструменты для пластикового дизайна и дизайна пресс-формы). Размышление о технологичности 3D-печати ничем не отличается. Чтобы успешно изготовить деталь, вам следует подумать о встраивании определенных элементов конструкции, чтобы избежать переделок и брака.

Во-первых, узнайте свой принтер. Каждый принтер использует различные методы сборки и имеет различные конструктивные ограничения. Поскольку сегодня на рынке так много принтеров, я не могу указать на уникальные особенности каждого из них, но я рассмотрю несколько общих пунктов:

Поскольку сегодня на рынке так много принтеров, я не могу указать на уникальные особенности каждого из них, но я рассмотрю несколько общих пунктов:

- Знайте объем рабочей камеры. Сегодня на рынке есть устройства, которые печатают от относительно небольших объемов деталей до очень больших объемов. Если вы хотите напечатать деталь, показанную на обычном принтере в стиле FDM, возможно, ее нужно разделить на несколько частей, если вы хотите построить ее за один раз. К счастью, у Onshape для этого есть отличный рабочий процесс. Спроектируйте свою часть, как обычно, целиком. Если рабочая камера имеет размеры 8 x 8 x 6 дюймов и деталь выходит за эти пределы, вы можете легко разделить деталь в Onshape Part Studio.

- Что такое фактический печатный носитель? (например, нить, смола, порошок). Если это принтер в стиле FDM, диаметр нити будет иметь прямое отношение к толщине стенки, которую вы проектируете в своей детали. Вы должны всегда проверять, чтобы убедиться, что у вас есть несколько слоев материала для тонких стенок.

Инструмент Section View внутри Onshape гарантирует, что вы сможете проверять и измерять стены с любой ориентации. Быстрый просмотр сечения и измерение гарантируют, что вы создаете участки стены, которые можно успешно распечатать.

Инструмент Section View внутри Onshape гарантирует, что вы сможете проверять и измерять стены с любой ориентации. Быстрый просмотр сечения и измерение гарантируют, что вы создаете участки стены, которые можно успешно распечатать. - При использовании системы на основе фотосмолы следует учитывать, что жидкости необходим способ выхода из объемов, которые могут задерживать смолу. Чтобы обеспечить утечку смолы, особенно в отношении ожидаемой опорной конструкции, обязательно спроектируйте отверстия в детали, чтобы смола могла стекать внутрь объемов, где она может скапливаться. Вид в разрезе также полезен для определения расположения дренажных отверстий. Мой коллега Даррен Генри недавно изучил все возможности Section View, которые могут помочь в этом процессе.

- А как насчет деталей, которые стыкуются с влитой резьбой, например, кофейная чашка с крышкой? Спроектируйте резьбу в детали, затем спроектируйте сопрягаемую деталь вокруг крышки.

Включите небольшой зазор между крышкой и чашкой, чтобы обеспечить правильное прилегание деталей друг к другу.

Включите небольшой зазор между крышкой и чашкой, чтобы обеспечить правильное прилегание деталей друг к другу.

Хорошо, теперь, когда мы готовы фактически построить детали на 3D-принтере, нам нужно создать файл из Onshape, который будет понимать 3D-принтер; STL-файл. Думайте о файле STL как о PDF-файле документа. Он должен быть цифровым представлением вашей части только для чтения — моментальным снимком во времени. Теперь вы можете загрузить файл STL и открыть его в собственном программном обеспечении предварительной обработки вашего 3D-принтера для производства.

Повеселитесь с этой замечательной идеей, которая изменит мир!

Дополнительные технические советы

Предлагаемый контент

Какие материалы и формы нельзя напечатать в 3D? – 3D Printerly

3D-печать – удивительная технология, имеющая огромное значение во многих отраслях, в основном благодаря возможности печатать прочные материалы в нестандартных формах. Некоторые технологии до сих пор не могут даже производить некоторые формы, которые без проблем может производить 3D-печать.

Некоторые технологии до сих пор не могут даже производить некоторые формы, которые без проблем может производить 3D-печать.

Возникает вопрос: какие материалы нельзя напечатать в 3D?

Такие материалы, как дерево, ткань, бумага и камни, не могут быть напечатаны на 3D-принтере, потому что они сгорят до того, как их можно будет расплавить и выдавить через сопло.

В этой статье мы ответим на некоторые распространенные вопросы о возможностях и ограничениях 3D-печати с точки зрения материалов, которые можно и нельзя печатать, а также форм.

Какие материалы нельзя напечатать в 3D?

Главный ответ здесь заключается в том, что вы не можете печатать материалами, которые нельзя расплавить, до полужидкого состояния, которое можно экструдировать. Если вы посмотрите, как работают 3D-принтеры FDM, они плавят термопластичные материалы из катушки с жесткими допусками ±0,05 и ниже.

Материалы, которые горят, а не плавятся при высоких температурах, с трудом выдавливаются через сопло.

Пока вы можете удовлетворить полужидкое состояние и допуски, вы сможете печатать этот материал на 3D-принтере. Многие материалы не удовлетворяют этим свойствам.

С другой стороны, мы также можем использовать порошки для металлов в процессе, называемом селективным лазерным спеканием (SLS), в котором используется лазер для спекания порошкообразного материала и его связывания для создания твердой модели.

Материалы, которые не могут быть напечатаны на 3D-принтере:

- Натуральное дерево, хотя мы можем создать гибрид PLA и древесных волокон

- Ткань/ткань

- Бумага

- Камень — хотя вы можете расплавить вулканический материал, такой как абсальт или риолит

На самом деле я не мог придумать много материалов, которые нельзя было бы распечатать на 3D-принтере, вы действительно можете заставить работать большинство материалов тем или иным способом!

Возможно, было бы немного проще взглянуть на другую сторону этого вопроса, чтобы получить больше знаний о материалах в пространстве 3D-печати.

Какие материалы можно печатать на 3D-принтере?

Итак, вы знаете, какие материалы нельзя напечатать в 3D, но как насчет материалов, которые можно напечатать в 3D?

- PLA

- ABS

- Металлы (титан, нержавеющая сталь, кобальт-хром, никелевый сплав и т. д.)

- Поликарбонат (очень прочная нить)

- Пищевая промышленность

- Бетон (3D-печатные дома) )

- ТПУ (гибкий материал)

- Графит

- Биоматериалы (живые клетки)

- Акрил

- Электроника (печатные платы)

- PETG

- Керамика

- Золото (возможно, но этот метод будет неэффективным)

- Серебро

- Нейлон

- Стекло

- PEEK

- Углеродное волокно

- Древесный наполнитель PLA (может содержать около 30 % древесных частиц, 70 % PLA)

- PLA с медным наполнителем (содержание меди 80 %)

- HIPS и многие другие

Вы будете удивлены, насколько далеко продвинулась 3D-печать в последнее время. лет, когда всевозможные университеты и инженеры разрабатывают новые методы 3D-печати различных типов объектов.

лет, когда всевозможные университеты и инженеры разрабатывают новые методы 3D-печати различных типов объектов.

Даже электронику можно напечатать в 3D, что большинство людей никогда бы не подумало, что это возможно.

Да, существуют и настоящие био-3D-принтеры, которые люди используют для печати живых клеток. Они могут стоить от 10 000 до 200 000 долларов и в основном используют аддитивное производство клеток и биосовместимых материалов для создания живой структуры, которая может имитировать естественные живые системы.

Такие вещи, как золото и серебро, могут быть превращены в 3D-объекты с помощью 3D-печати, но не 3D-печати. Это делается в процессе печати восковых моделей, литья, плавления золота или серебра, а затем заливки расплавленного золота или серебра в отливку.

Ниже представлено классное видео, показывающее, как можно создать серебряное кольцо с тигром, начиная с дизайна и заканчивая окончательным кольцом.

Этот процесс действительно специфичен и для его работы требуются соответствующие инструменты и оборудование, но самое лучшее в нем то, насколько детализированной получается модель и как она создается с помощью значительной помощи 3D-печати.

Индивидуализация с помощью 3D-печати — лучшая часть технологии, позволяющая с легкостью персонализировать собственные объекты.

Какие фигуры нельзя напечатать в 3D?

На практике вам будет трудно определить, какие формы нельзя напечатать в 3D, потому что существует множество методов 3D-печати, которые могут преодолеть ограничения.

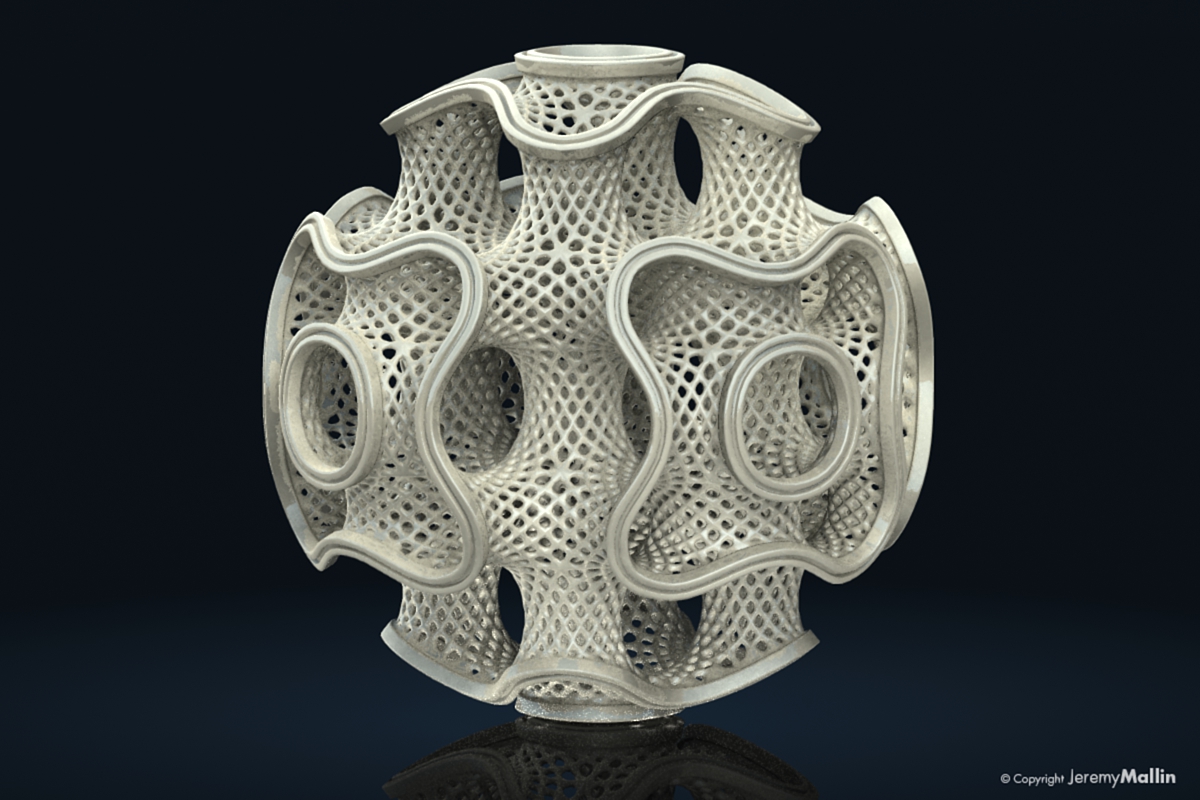

Я думаю, вы найдете несколько удивительно сложных форм и моделей, взглянув на математический тег на Thingiverse.

Как насчет узлов-пазлов, созданных SteedMaker на Thingiverse.

Или трилистник, созданный shockwave3d на Thingiverse.

Формы, которые не могут быть напечатаны с помощью FDM, обычно можно напечатать с помощью SLA-печати (отверждения смолы с помощью лазерных лучей) и наоборот.

Обычные 3D-принтеры могут иметь проблемы с печатью:

- Формы, которые мало соприкасаются с основанием, например, сферы

- Модели с очень тонкими, похожими на перья краями

- 3D-печать с большими выступами или печать в воздухе

- Очень большие объекты

- Формы с тонкими стенками

Многие из этих проблем можно решить с помощью различных вспомогательных методов печати, таких как использование поддерживающих структур для выступов, изменение ориентации, чтобы тонкие детали не были основой отпечатка, использование плотов и краев в качестве прочной основы и даже разделение моделей на части.

Формы с небольшим контактом с кроватью

Те формы, которые будут иметь маленькое основание и небольшой контакт с кроватью, не могут быть напечатаны в 3D напрямую, как другие формы. Причина просто в том, что объект соскочит с кровати еще до того, как печать будет завершена.

Вот почему вы не можете легко создать сферический объект, так как контакт с поверхностью слишком мал, а тело слишком велико, чтобы оно само удалялось в процессе.

Однако такую печать можно выполнить с помощью подложки. Рафт представляет собой сетку из нитей, размещенных на строительной платформе, на которой печатается первый слой модели

Тонкие, похожие на перья края

3D-печать очень тонких элементов, таких как перо или кромка ножа, практически невозможна при 3D-печати из-за ориентации, точности XYZ и общего метода экструзии.

Это можно сделать только на очень точных станках с точностью до нескольких микрон, и даже в этом случае края не будут такими тонкими, как хотелось бы. Технология сначала должна увеличить свое разрешение до желаемой толщины, которую вы хотите напечатать.

Технология сначала должна увеличить свое разрешение до желаемой толщины, которую вы хотите напечатать.

Печать с большими выступами или печать в воздухе

Объекты с большими выступающими частями распечатать сложно, а иногда и невозможно.

Эта проблема проста: если печатаемые фигуры свисают слишком далеко от предыдущего слоя и имеют большой размер, они оторвутся до того, как слой сможет правильно сформироваться на месте.

Большинство людей думают, что вы не можете печатать поверх ничего, потому что должна быть какая-то основа, но когда вы действительно набираете свой 3D-принтер вместе с настройками, явление, называемое мостом, может действительно пригодиться здесь. .

Cura помогает улучшить наши выступы с помощью опции «Включить настройки моста».

Мосты можно значительно улучшить с помощью правильных настроек вместе с каналом Petsfang, как вы можете видеть в видео ниже.