Форма на 3д принтере: Изготовление форм с помощью 3D-печати

Содержание

Изготовление форм с помощью 3D-печати

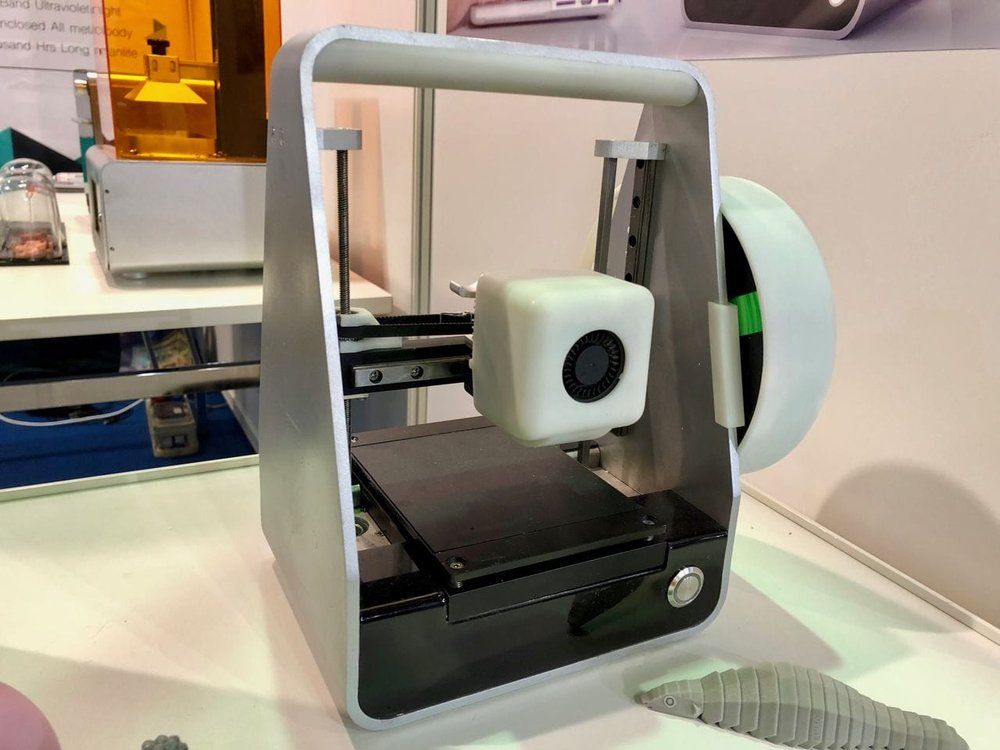

Формование с помощью настольной 3D-печати позволяет инженерам и дизайнерам добиться большей функциональности от 3D-принтера, помимо создания прототипов. Формование открывает мир производственных материалов и предоставляет возможность выпускать мелкосерийные партии и образцы тестовых форм перед тем, как использовать дорогостоящие

инструменты.

Этот буклет охватывает следующие три стратегии изготовления форм: литье под давлением, формование при высоких температурах и литьевые эластомеры. Обычно формы изготавливают из прозрачного полимера Formlabs, предпочтительного по причине его прозрачности, хотя любой стандартный полимер также может использоваться, а высокотемпературный полимер идеально подходит для процессов с высокими температурными требованиями. Следует отметить, что эти процессы лучше всего подходят для стереолитографической трехмерной печати (SLA), поскольку отпечатанные детали изотропны и водонепроницаемы.

Прототипирование и мелкосерийное производство с помощью инструментов 3D-печати

| Процесс | Оборудование | Время выполнения | Стоимость материала (например: 300 мл / см3) |

| Создание формы собственными силами и изготовление деталей | Форма 2 и литьевая машина | От 5 до 24 часов (время печати формы) | Приблизительно 50 долларов США для высокотемпературного полимера |

| Выполненная сторонними подрядчиками SLA форма | литьевая машина | 3–5 дней | Приблизительно 700 долларов США для печати служебного бюро на промышленных SLA |

| Выполненная сторонними подрядчиками металлическая форма | литьевая машина | 1–2 недели | Приблизительно 6400 долларов США для служебного бюро, исполнение в алюминии |

| Выполненная сторонними подрядчиками форма Создание и производство | нет — полный аутсорсинг | 1-3 недели | В зависимости от объема и материалов от 4000 до 15 000 долларов США |

Силиконовая отливка и некоторые литьевые формы настольного исполнения возможны с использованием полимера Formlabs Standard Resins High Temp, который имеет самый высокий HDT при 0,45 МПа, для любых 3D-печатных материалов, которые в настоящее время продаются на рынке, и позволяет печатать детали, которые могут использоваться для высокотемпературного формования, такого как термоформование и литье под давлением материалов с более высокими температурами расплава

Литье под давлением

SLA 3D-печать высокого разрешения на Form 2 может использоваться для быстрого прототипирования недорогих форм для литья под давлением, которые могут использоваться для изготовления настоящих деталей из самых разных

термопластичных материалов. Формы для литья под давлением могут использоваться для проверки конструкций форм перед изготовлением металлической оснастки или для производства малосерийных деталей

Формы для литья под давлением могут использоваться для проверки конструкций форм перед изготовлением металлической оснастки или для производства малосерийных деталей

Документ Литье под давлением из 3D-печатных форм рассматривает формование методом литья под давлением с использованием форм, напечатанных из прозрачного полимера Formlabs. После выпуска высокотемпературного полимера Formlabs, разработанного для достижения более высокой термостойкости и жесткости, буклет был обновлен, чтобы описать преимущества печатных форм из высокотемпературного полимера, который с меньшей вероятностью разрушится из-за теплового удара или связанной с температурой деформации

Форма корпуса для устройства USB, 3D печать на Form 2 из высокотемпературного полимера

Эта форма содержит ядро, полость и два «шлюза», ведущие к двум половинам корпуса. Формы, напечатанные из высокотемпературного полимера, могут использоваться для формования термопластов широкого спектра без термических нагрузок или связанной с температурой деформации

Высокотемпературный полимер Formlabs может использоваться для литьевого формования широкого спектра пластмасс.

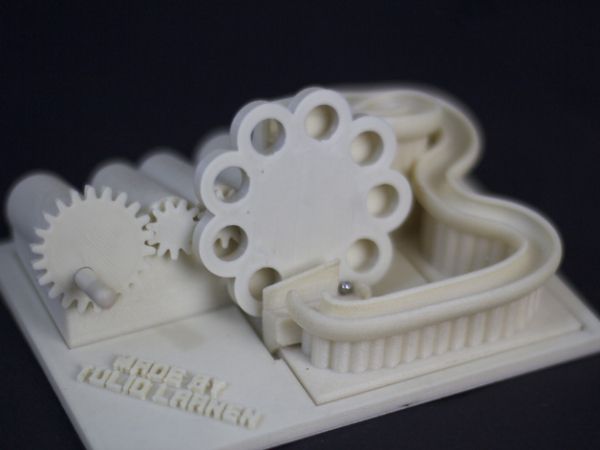

3D-печатные инструменты для форм воспроизводят точное качество отделки SLA- печати на Form 2. Формы могут быть напечатаны при разрешении 100 микрон для ускорения прототипирования или рекомендуемых 50 мкм для высокой детализации и гладкости

Деталь USB-корпуса с электроникой, отлитая в HDPE с помощью инструмента High Temp (высокая температура).

Данная форма корпуса USB устройства была скорректирована в ходе трех итераций для удаления раковин, захваченного воздуха и устранения частичной усадки. Общая стоимость материалов для прототипирования этого инструмента для формы из высокотемпературного полимера: 25 долларов США

Термоформы

3D-печатные термоформованные матрицы на Form 2 — это быстрый и эффективный способ создания высококачественных вакуумно-формованных деталей для мелкосерийного производства. Печатные термоформованные матрицы можно использовать для изготовления прототипов упаковки, чистых ортодонтических фиксаторов и пищевых безопасных форм для шоколадных кондитерских изделий.

Термоформовочные матрицы испытывают меньшее давление, чем литьевые формы, но при этом достигают высоких температур поверхности.

Высокотемпературный полимер противостоит деформации и разрушению поверхности в результате комбинированного воздействия тепла и давления термоформования для большинства пластмасс. Стандартные полимеры также могут быть пригодны для термоформования с использованием некоторых низкотемпературных пластмасс, таких как винил.

ПРИМЕР ПРИМЕНЕНИЯ

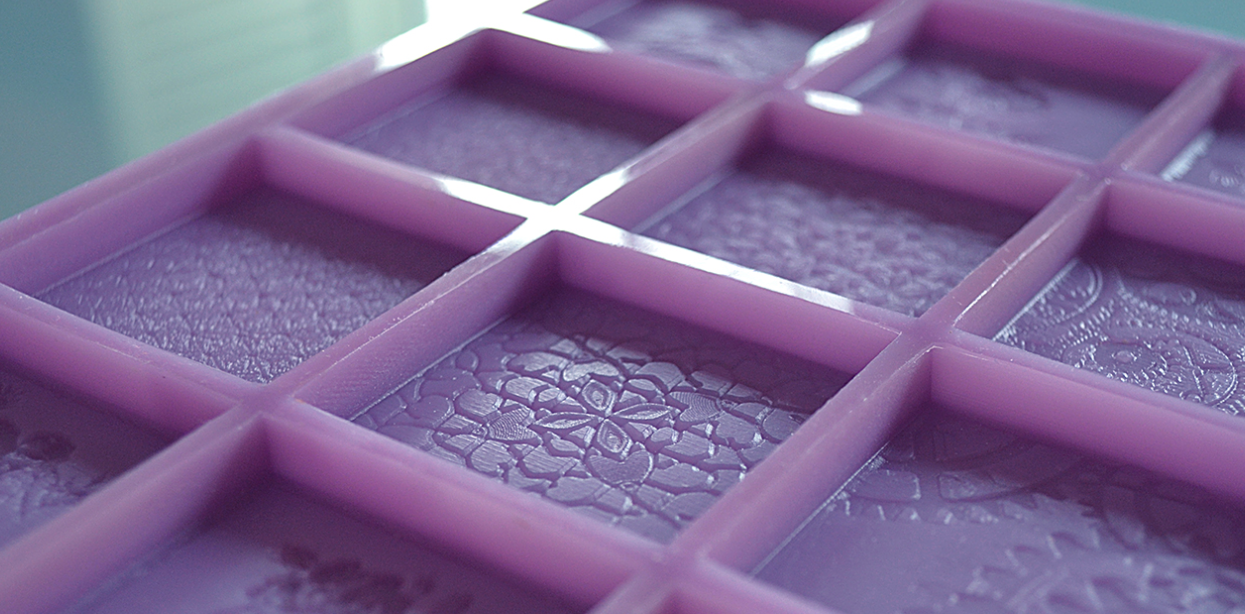

Прототипная упаковка, сформированная с помощью термоформования Formech.

Термоформование тонкого листа из поликарбоната поверх матрицы из высокотемператуного полимера позволяет получить прозрачную деталь, сопоставляя геометрию и деталь матрицы. Термоформованную упаковку можно легко прототипировать и включить в процесс проектирования вместе с прототипами 3D печатных продуктов, и все это достижимо на Form 2. Печатная матрица использовалась без дополнительной обработки и необходимости УФ-отверждения. Текстуру рекомендуется использовать в конструкции термоформования, чтобы предотвратить захват воздуха под листом — в этом отношении могут быть полезны линии слоев на печатной термоформовочной матрице.

Текстуру рекомендуется использовать в конструкции термоформования, чтобы предотвратить захват воздуха под листом — в этом отношении могут быть полезны линии слоев на печатной термоформовочной матрице.

КОНТРОЛЬ ТЕМПЕРАТУРЫ

Циклическое термоформование с матрицей из высокотемпературного полимера

Температура поверхности матрицы достигает уровня при 130 ° C.

Температура поверхности печатной матрицы будет увеличиваться в течение нескольких циклов. Высокотемпературный полимер обладает высокой устойчивостью к прогибу, тогда как при использовании стандартных полимеров Вы должны дать печатной матрице остыть между циклами, в противном случае может произойти деформация и деградация.

Если повышение температуры становится ограничивающим фактором в эффективности формования, каналы охлаждения являются эффективным способом удаления тепла из печати. При использовании в сочетании с автоматизированной термоформовочной машиной, матрица с водяным охлаждением может производить большее количество деталей с более коротким временем цикла.

Конформные водные каналы, видимые в термоформовочной высокотемпературной матрице.

Температура поверхности термоформовочной матрицы

Конформные каналы охлаждения легко внедряются при проектировании для SLA 3D- печати и успешно печатаются без каких-либо внутренних опор, которые могут нарушить поток. После печати каналы промываются неотвержденным полимером с использованием изопропилового спирта. Форма соединяется с насосом и источником холодной воды.

Интегрированное водяное охлаждение, как стратегия, также может быть применено к деталям из стандартного и жесткого полимера, чтобы уменьшить отвод тепла при использовании в условиях более высокой температуры.

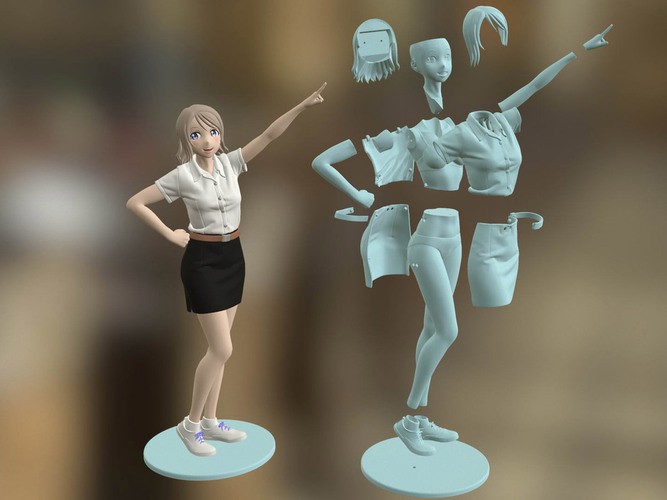

Литье с эластомерами

Высокоточные формы для большинства гибких эластомеров, например силиконовые и уретановые каучуки, могут быть напечатаны на Form 2 с использованием стандартного полимера. Прозрачность полимера Clear Resin позволяет наблюдать материал во время процесса заливки или впрыска. Гибкие материалы можно легко удалить из жестких SLA печатных форм и получить приложения от модельного производства до функционального формования. Силиконовое формование также может использоваться для быстрого тиражирования печатных мастер-форм, что значительно сокращает время производства, когда необходимы несколько жестких деталей и объектов.

Гибкие материалы можно легко удалить из жестких SLA печатных форм и получить приложения от модельного производства до функционального формования. Силиконовое формование также может использоваться для быстрого тиражирования печатных мастер-форм, что значительно сокращает время производства, когда необходимы несколько жестких деталей и объектов.

ПРИМЕР ПРИМЕНЕНИЯ

Формы, напечатанные на Form 2, используются для создания композитных деталей с расширенными встроенными функциями. Сборочные подкомпоненты, такие как электронные, металлические и SLA-печатные элементы, могут быть встроены и запечатаны в мягких поверхностных формах.

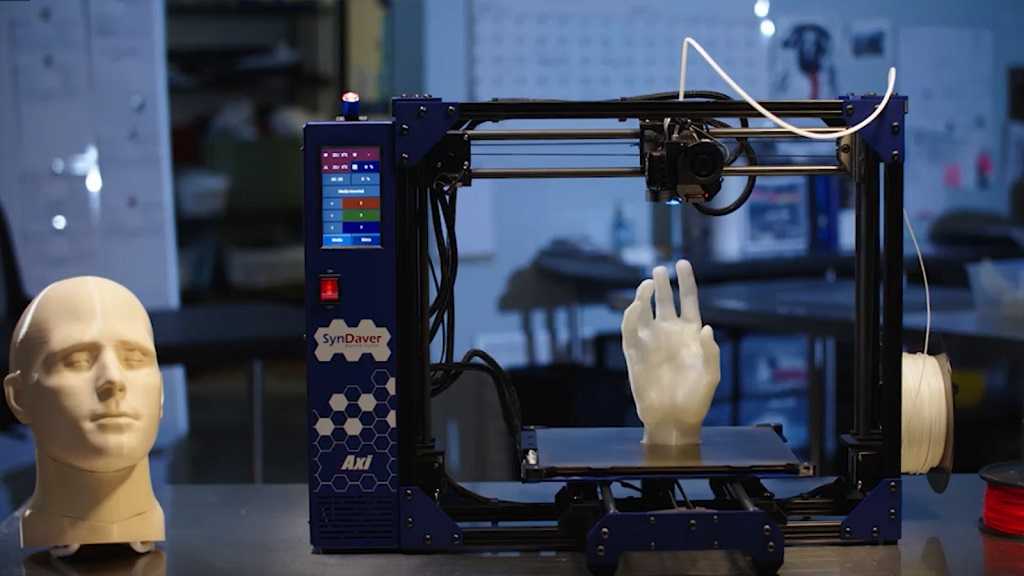

RightHand Robotics использовала Form 2 для создания производственных блоков своего роботизированного захвата с помощью уретанового формования. Формы были напечатаны из прозрачного полимера, с вставками из черного полимера, образующими внутреннюю структуру.

Принтер Form 2 позволил RightHand Robotics перейти от прототипов к мелкосерийному производству без необходимости использования дорогостоящего инструментария. Быстрый переход от исходных печатных прототипов к производственным материалам, которые имеют более длительный срок службы при циклическом изгибе, был выполнен с помощью трехмерных печатных форм на том же аппаратном обеспечении Form 2, которое они использовали для первоначального прототипирования.

Быстрый переход от исходных печатных прототипов к производственным материалам, которые имеют более длительный срок службы при циклическом изгибе, был выполнен с помощью трехмерных печатных форм на том же аппаратном обеспечении Form 2, которое они использовали для первоначального прототипирования.

Первый наложенный слой из многоступенчатого процесса RightHand Robotics включает уретановые соединения, которые могут выдерживать многочисленные циклы изгиба, при этом обеспечивая высокую эластичность, необходимую для надежного возврата захвата в открытое состояние.

Внешний слой обеспечивает улучшенную тактильную чувствительность захвата и управление, а также герметизацию электроники датчика с помощью более мягкой резины с низким уровнем по дюрометру.

SLA 3D-печатные детали также могут быть инкапсулированы внутри форм, чтобы обеспечить жесткую структуру для гибких материалов. Наложенный слой можно механически связать со вставкой путем добавления отверстий, углублений и столбцов к печатным частям, что усиливает сборку и уменьшает потребность в химическом клее.

Заключение

Формование на Form 2 является мощной стратегией для производства деталей небольшими партиями, а также производства из обычно используемых пластмассовых и эластомерных материалов. Инструменты 3D-печати позволяют инженерам и дизайнерам легко создавать прототипы деталей, которые выглядят и функционируют точно так же, как и конечный продукт, с геометрией и конфигурациями материалов, которые являются достаточно сложными, используя 3D-печать, например, в случае инкапсулированной электроники и тонкой упаковки. Для высокотемпературного формования высокотемпературный полимер предлагает превосходные тепловые свойства по более низкой цене и с более короткими сроками выполнения, чем аутсорсинг процесса

Пресс-формы на 3D принтере. Создание пресс-форм на 3Д принтере

Пресс-формы на 3D принтере Formlabs

Пресс-форма представляет собой устройство из металла сложной геометрии для литья пластмассовых изделий. Идея создания пресс-формы на 3D принтере давно лежала на поверхности. Поиски более дешевых и более быстрых способов производства привлекают взгляды в сторону 3Д печати. Быстро развивающиеся новые технологии, еще вчера создававшие довольно грубые макеты и прототипы, уже сегодня готовы предложить весьма точные и функционально-рабочие детали и приспособления.

Поиски более дешевых и более быстрых способов производства привлекают взгляды в сторону 3Д печати. Быстро развивающиеся новые технологии, еще вчера создававшие довольно грубые макеты и прототипы, уже сегодня готовы предложить весьма точные и функционально-рабочие детали и приспособления.

Американская компания Formlabs, создавшая полностью автоматизированный жизненный цикл промышленной фотополимерной 3D печати, делает упор на 3Д печать исключительно своими смолами. Таким образом, отвечая на постоянно растущий спрос, в Formlabs разрабатывают новые формулы, которые находят применение в том числе в мелкосерийном производстве. Ряд инженерных смол Formlabs легко справляются с жесткими условиями процесса литья под давлением. 3D-печатные пресс-формы из жестких и прочных смол Formlabs отлично подходят для мелкосерийного производства без поломок и утечек.

По сравнению с традиционной обработкой на металлических пресс-формах, доступность 3D-печатных форм, напечатанных на 3D-принтерах Formlabs, приводит к более быстрой окупаемости инвестиций и помогает клиентам быстро выводить продукты на рынок.

Литье под давлением в пресс-формы, напечатанные на 3D-принтере

Такие формы используются для литья под давлением. Поэтому, они должны выдерживать давление зажима, давление впрыска и температуру впрыска. Кроме этого, выдерживать любые охлаждающие жидкости или смазки для форм, которые могут использоваться. Стабильность формы к действию этих факторов гарантирует, что ее можно будет длительно и многократно использовать. И при этом, она должна стабильно производить детали идентичные оригинальной конструкции.

Формы, распечатанные на 3D-принтерах Formlabs, были протестированы на настольных и промышленных машинах для литья под давлением в широком диапазоне условий. Эти пресс-формы небольшого объема способны выдерживать от сотен до тысяч впрысков в зависимости от нескольких факторов:

- конструкция детали;

- материалы пресс-формы и литья под давлением;

- параметры формования;

- охлаждающие жидкости и смазки для извлечения из формы.

Фотополимеры для 3D печати пресс-форм

Formlabs предлагает ряд материалов, которые могут заменить алюминиевые формы для производства небольших серий продукции.

- Смола Rigid 10K Resin сочетает в себе качества прочности, жесткости и термического сопротивления. Именно поэтому, она является идеальным материалом для литьевых форм. Повышенная прочность гарантирует, что пресс-форма из Rigid 10K сможет выдерживать давление зажима и впрыска без разрушения. А высокая жесткость позволяет пресс-форме сохранять свою форму под этим давлением и изготавливать точные детали.

- High Temp Resin – это более дешевый альтернативный материал, выдерживающий температуру до 238 °C. Его использование можно допустить, если давление зажима и впрыска не слишком высокое. В тех случаях, когда Rigid 10K Resin не может соответствовать требуемым температурам впрыска.

- Если точность размеров формирующихся деталей менее важна, выбирайте Grey Pro Resin. Она работает при более низких давлении и температуре и в то же время более гибкая. Форма из этого материала потенциально более долговечна, т.к. это более гибкий материал, который гнется перед тем, как сломаться.

В то же время, это потенциально снижает точность с течением времени по мере использования формы.

В то же время, это потенциально снижает точность с течением времени по мере использования формы.

Сколько циклов выдерживает пресс-форма, распечатанная на 3D принтере?

Ниже вы можете увидеть, что формы, распечатанные на 3Д принтере, выдерживают достаточное количество циклов для производства мелких партий товаров. Это достаточно вдохновляющая информация, ведь мелкосерийное производство всегда было затратным и хлопотным делом. Традиционные пресс-формы из металла стоят дорого и зависят от длительных поставок. И это значительно сказывается на себестоимости мелкопартийных изделий. Применение же 3D принтера Formlabs для печати пресс-форм, существенно снижает временные и материальные затраты.

Условия процесса литья под давлением с использованием форм, напечатанных на 3D-принтере. Количество циклов использования пресс-форм

Образцы изделий, отлитых в 3Д-печатные пресс-формы

Крышка с резьбой от Novus Applications. Материал пресс-формы: смола Formlabs Rigid 10K

Держатель для медицинской маски от Braskem. Материал пресс-формы: смола Formlabs High Temp

Материал пресс-формы: смола Formlabs High Temp

Футбольный шип от Holimaker. Материал пресс-формы: смола Formlabs Grey Pro

Корпус электронного устройства от Multiplus

Втулка вала от Shopbotix

Зажим для защиты лица от Holimaker

Оправа очков от Holimaker

Тестовая деталь от IPC

Главная страница

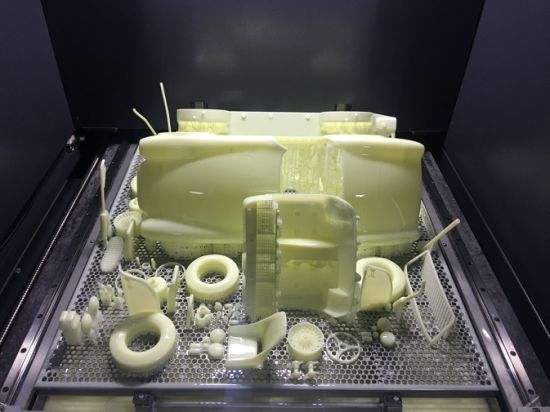

Shapeways: О нас

Компания Shapeways со штаб-квартирой в Нью-Йорке делает 3D-печать мирового класса более доступной для всех благодаря автоматизации, инновациям и оцифровке, а также предоставляет аутсорсинговые услуги по аддитивному производству для OTTO. Разработанная инженерами Shapeways как собственное программное обеспечение, OTTO представляет собой комплексную систему заказов, которая управляет всем производственным процессом от безопасной загрузки 3D-моделей до ускоренной доставки в индивидуальной упаковке.

Качественные продукты

Shapeways разработала специальное программное обеспечение и предлагает широкий выбор материалов и технологий для оптимизации цепочки поставок, снижения производственных барьеров и ускорения доставки качественной 3D-печатной продукции. Узнайте больше об OTTO на сайте ottosoftware.com.

Узнайте больше об OTTO на сайте ottosoftware.com.

21+ миллион деталей

Цифровые производственные решения Shapeways позволили более чем 1 миллиону клиентов по всему миру производить более 21 миллиона деталей с использованием 10 различных технологий и 90 различных материалов и отделки поставляются в 160 стран мира.

Сертификаты

Сертификат ISO 9001

Компания Shapeways со штаб-квартирой в Нью-Йорке имеет производственные мощности, соответствующие стандарту ISO 9001, в Лонг-Айленд-Сити, штат Нью-Йорк, Эйндховене, Нидерланды, и Ливонии, штат Мичиган.

Сертификат IATF 16949

Shapeways — одна из немногих компаний AM, получивших сертификат IATF 16949, отвечающий требованиям к системам управления качеством при производстве автомобильных деталей на наших предприятиях в Эйндховене и Ливонии.

Сертификат ITAR

Узнайте больше о Shapeways

Смотри

Наше руководство

Грег Кресс, генеральный директор

Alberto Recchi, CFO

Andrew Nied, COO

Роберт Лоуки, генеральный юрист

Грег Кресс, генеральный директор

Alberto Rocchi, CFO

Andrew Nied, Coo

Robert Lawski, в генерале

Andrew Nied, Coo

Robert Lawski, CFO

, COO

Robert, CFO

, Andrew Nied, COO

Robert, CFO

, Andrew Nied, COO

Robert Decch

Грег Кресс, генеральный директор

Грег Кресс, генеральный директор

Грег Кресс был назначен генеральным директором Shapeways в январе 2018 года. Он возглавляет международную команду по разработке и внедрению цифровых производственных услуг мирового уровня. Ранее Грег занимал должность президента Open English, ведущей онлайн-образовательной платформы. До этого он был членом корпоративного руководства в GE, где он занимал ряд должностей в глобальных коммерческих операциях и управлении цепочками поставок, а также в области гигиены и безопасности окружающей среды.

Он возглавляет международную команду по разработке и внедрению цифровых производственных услуг мирового уровня. Ранее Грег занимал должность президента Open English, ведущей онлайн-образовательной платформы. До этого он был членом корпоративного руководства в GE, где он занимал ряд должностей в глобальных коммерческих операциях и управлении цепочками поставок, а также в области гигиены и безопасности окружающей среды.

Инновационный и ориентированный на результат лидер с опытом работы в крупных и средних организациях, Грег доказал свою компетентность в масштабировании глобального бизнеса. Обладатель сертификата Master Black Belt в области Lean Six Sigma, Грег получил степень бакалавра наук. в машиностроении Университета штата Пенсильвания. Он живет в Нью-Йорке.

Эндрю Нид, главный операционный директор

Эндрю Нид, главный операционный директор

До прихода в компанию г-н Нид занимал должность директора по цепочке поставок Gooten, платформы печати по запросу, с сентября 2020 г. по май 2022 г.

по май 2022 г.

Ранее г-н С сентября 2020 г. по сентябрь 2021 г. Нид занимал должность старшего исполнительного директора по бизнес-услугам и связям с общественностью в Бакнеллском университете. 2016 г. – август 2019 г., а с 2000 по 2016 год занимал различные финансовые и операционные должности в Mimeo. по финансам в Колледже бизнеса Университета Лихай.

Альберто Рекки, финансовый директор

Альберто Рекки, финансовый директор

Штаб-квартира Shapeways

228 Park Ave South

ПМБ 15839

Нью-Йорк, NY 10003

США

Фабрика Shapeways

30-02 48th Ave

Лонг-Айленд-Сити, Нью-Йорк 11101

США

Shapeways NL

Kanaaldijk-zuid 3a

5613 LE Эйндховен

Нидерланды

Shapeways BV

Коммерческий регистр

Эйндховен нет. 17239507

НДС № НЛ/820321394B01.

Штаб-квартира Linear AMS

12163 Глоуб Стрит

Ливония, Мичиган 48150

Формовочный цех Linear AMS

400 Parkland Drive

Шарлотта, Мичиган 48813

Ваш путеводитель по успешной 3D-печати

Мой коллега, инженер Филип Томас, работает инструктором по прыжкам с парашютом по выходным. CAD — это весело, но он всегда ищет дополнительный выброс адреналина. Филип (парень в синем костюме на переднем плане) недавно спроектировал и изготовил невероятную систему крепления шлема, используя только Onshape и 3D-принтер.

CAD — это весело, но он всегда ищет дополнительный выброс адреналина. Филип (парень в синем костюме на переднем плане) недавно спроектировал и изготовил невероятную систему крепления шлема, используя только Onshape и 3D-принтер.

Крепежная система содержит множество элементов электронного оборудования, которые помогают парашютистам общаться друг с другом и сохранять информацию о высоте – все это организовано в виде логической панели управления.

Это крепление для шлема для прыжков с парашютом было разработано в Onshape и изготовлено на 3D-принтере.

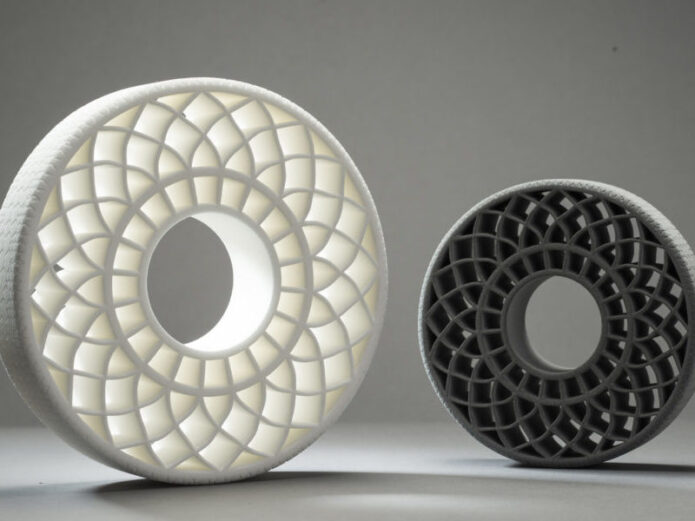

Если вы похожи на большинство из нас в Onshape, вы находите новые технологии производства захватывающими. Вы, вероятно, рассматривали аддитивное производство (также известное как 3D-печать). Эта технология может значительно сократить время, необходимое для изготовления деталей, а также может создавать формы, которые невозможно изготовить с помощью традиционных производственных процессов. 3D-печать дает обычному Джо (или Джейн) возможность воплотить трансформирующую идею в жизнь без больших капиталовложений.

Какова ваша идея, которая изменит мир? Независимо от того, что вы строите, первый шаг — отличная 3D-модель. К счастью, любой, у кого есть современный веб-браузер, теперь может создавать свой дизайн с помощью Onshape. Итак, все, что вам нужно, это спроектировать свою деталь и нажать «Печать», верно?

Ну, я не хочу быть мокрым одеялом, но это не так просто, как нажать кнопку и получить свою роль. Есть еще несколько факторов, которые облегчат вашу задачу.

Давайте на секунду вернемся назад и рассмотрим некоторые хорошо известные принципы производства. Представьте, что мы изготавливаем вашу деталь с использованием более традиционного производственного процесса. Поскольку это изделие крупносерийного производства, мы, скорее всего, спроектируем деталь из пластика и выберем процесс литья под давлением. При конструировании пластиковой детали применяются определенные кардинальные правила. Нужно добавить детали уклон, чтобы можно было вытащить деталь из формы, не стоит использовать дико разную толщину стенок и т. д. (Кстати, у Onshape сейчас есть отличные инструменты для пластикового дизайна и дизайна пресс-формы). Размышление о технологичности 3D-печати ничем не отличается. Чтобы успешно изготовить деталь, вам следует подумать о встраивании определенных элементов конструкции, чтобы избежать переделок и брака.

д. (Кстати, у Onshape сейчас есть отличные инструменты для пластикового дизайна и дизайна пресс-формы). Размышление о технологичности 3D-печати ничем не отличается. Чтобы успешно изготовить деталь, вам следует подумать о встраивании определенных элементов конструкции, чтобы избежать переделок и брака.

Во-первых, узнайте свой принтер. Каждый принтер использует различные методы сборки и имеет различные конструктивные ограничения. Поскольку сегодня на рынке так много принтеров, я не могу указать на уникальные особенности каждого из них, но я рассмотрю несколько общих пунктов:

- Знайте объем рабочей камеры. Сегодня на рынке есть устройства, которые печатают от относительно небольших объемов деталей до очень больших объемов. Если вы хотите распечатать деталь, показанную на обычном принтере в стиле FDM, возможно, ее нужно разделить на несколько частей, если вы хотите построить ее за один раз. К счастью, у Onshape для этого есть отличный рабочий процесс.

Спроектируйте свою часть, как обычно, целиком. Если рабочая камера имеет размеры 8 x 8 x 6 дюймов и деталь выходит за эти пределы, вы можете легко разделить деталь в Onshape Part Studio.

Спроектируйте свою часть, как обычно, целиком. Если рабочая камера имеет размеры 8 x 8 x 6 дюймов и деталь выходит за эти пределы, вы можете легко разделить деталь в Onshape Part Studio. - Что такое фактический печатный носитель? (например, нить, смола, порошок). Если это принтер в стиле FDM, диаметр нити будет иметь прямое отношение к толщине стенки, которую вы проектируете в своей детали. Вы должны всегда проверять, чтобы убедиться, что у вас есть несколько слоев материала для тонких стенок. Инструмент Section View внутри Onshape гарантирует, что вы сможете проверять и измерять стены с любой ориентации. Быстрый просмотр сечения и измерение гарантируют, что вы создаете участки стены, которые можно успешно распечатать.

- При использовании системы на основе фотосмолы следует учитывать, что жидкости необходим способ выхода из объемов, которые могут задерживать смолу. Чтобы обеспечить утечку смолы, особенно в отношении ожидаемой опорной конструкции, обязательно спроектируйте отверстия в детали, чтобы смола могла стекать внутрь объемов, где она может скапливаться.

Всего комментариев: 0