G коды для чпу учебник: Описание G и M кодов для программирования ЧПУ (CNC) станков

Содержание

G коды для ЧПУ — Программирование станков с ЧПУ

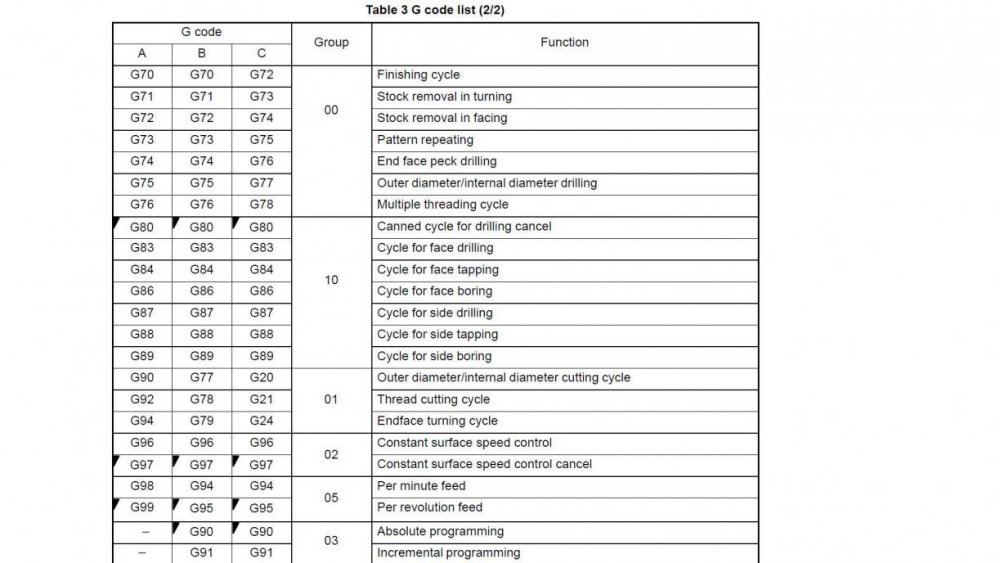

| Код G | Группа | Функция |

| G00* | 01 | Позиционирование (ускоренный ход) |

| G01 | 01 | Линейная интерполяция (подача на врезание) |

| G02 | 01 | Круговая интерполяция против часовой стрелки |

| G03 | 01 | Круговая интерполяция по часовой стрелке |

| G04 | 00 | Выдержка (пауза) |

| G10 | 00 | Ввод данных программы |

| G11 | 00 | Ввод данных программы- конец режима |

| G18* | 16 | Выбор плоскости ZpXp |

| G20 | 01 | Черновой цикл за один проход |

| G21 | 01 | Цикл нарезания резьбы за один проход |

| G22* | 09 | Запомненный предел перемещения оси активизирован |

| G24 | 01 | Цикл подрезания торца за один проход |

| G28 | 00 | Возврат к референтной точке |

| G30 | 00 | Возврат к базовым 2-й, 3-й и 4-й точке |

| G33 | 01 | Нарезание резьбы |

| G34 | 01 | Нарезание резьбы с переменным шагом |

| G40* | 07 | Окончание компенсация радиуса инструмента |

| G41 | 07 | Компенсация радиуса инструмента справа |

| G42 | 07 | Компенсация радиуса инструмента слева |

| G52 | 00 | Создание локальной системы координат |

| G53 | 00 | Создание локальной системы координат |

| G53 | 00 | Создание станочной системы координат |

| G54* | 14 | Выбор системы координат детали 1 |

| G55 | 14 | Выбор системы координат детали 2 |

| G56 | 14 | Выбор системы координат детали 3 |

| G57 | 14 | Выбор системы координат детали 4 |

| G58 | 14 | Выбор системы координат детали 5 |

| G59 | 14 | Выбор системы координат детали 6 |

| G65 | 00 | Макровызов |

| G66 | 12 | Модальный макровызов |

| G67* | 12 | Окончание модального макровызова |

| G70 | 06 | Ввод размеров в дюймах |

| G71 | 06 | Ввод размеров в мм |

| G72 | 00 | Цикл чистовой обработки |

| G73 | 00 | Цикл черновой обработки с несколькими проходами |

| G74 | 00 | Цикл подрезки торца с несколькими проходами |

| G75 | 00 | Цикл повторения профиля с несколькими проходами |

| G76 | 00 | Цикл сверления с с удалением стружки в конце |

| G77 | 00 | Цикл сверления наружного/внутреннего диаметра |

| G78 | 00 | Цикл для многозаходной резьбы |

| G80* | 10 | Отмена цикла сверления |

| G83 | 10 | Цикл радиального сверления |

| G84 | 10 | Цикл осевого нарезания резьбы |

| G86 | 10 | Цикл радиального сверления |

| G90* | 03 | Программирование в абсолютных величинах |

| G91 | 03 | Программирование в приращениях |

| G92 | 00 | Установка координатной системы или макс, скорости вращения шпинделя |

| G94 | 05 | Подача в мм/мин |

| G95* | 05 | Подача в мм/оборот |

| G96 | 02 | Включение постоянной скорости резания |

| G97* | 02 | Выключение постоянной скорости резания |

| G98 | 11 | Возврат к начальной плоскости цикла сверления |

| G99 | 11 | Возврат к плоскости точки R цикла сверления |

| G112 | 21 | Режим интерполяции в полярных коодинатах |

| G113 | 21 | Аннулирование режима интерполяции в полярных коодинатах |

| G112 | 21 | Режим интерполяции в полярных коодинатах |

| G113 | 21 | Аннулирование режима интерполяции в полярных коодинатах |

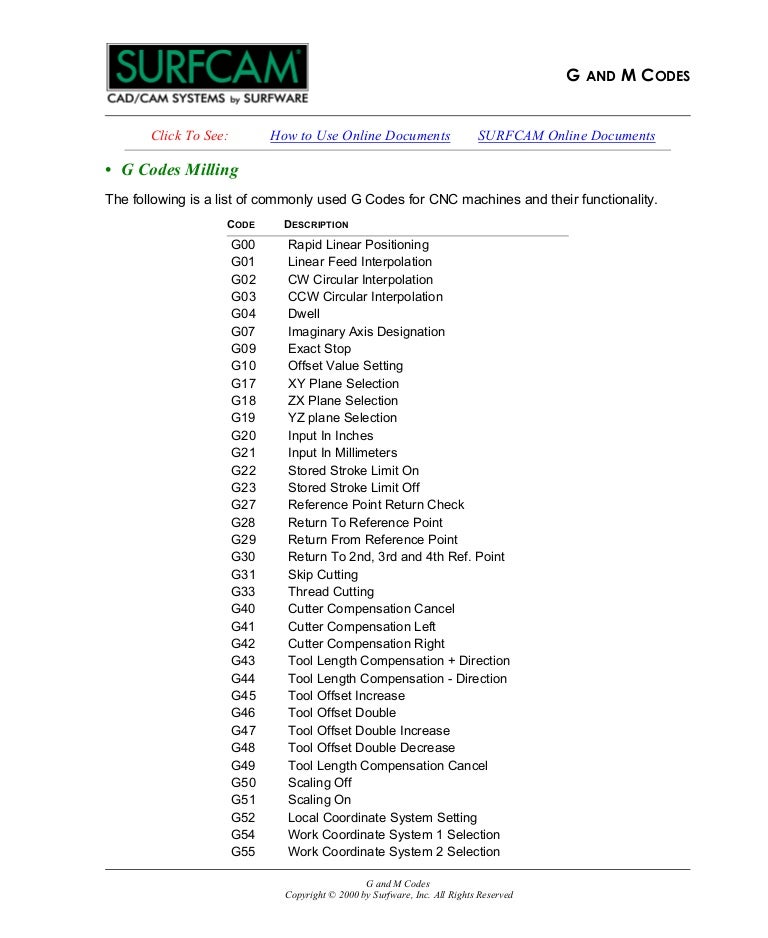

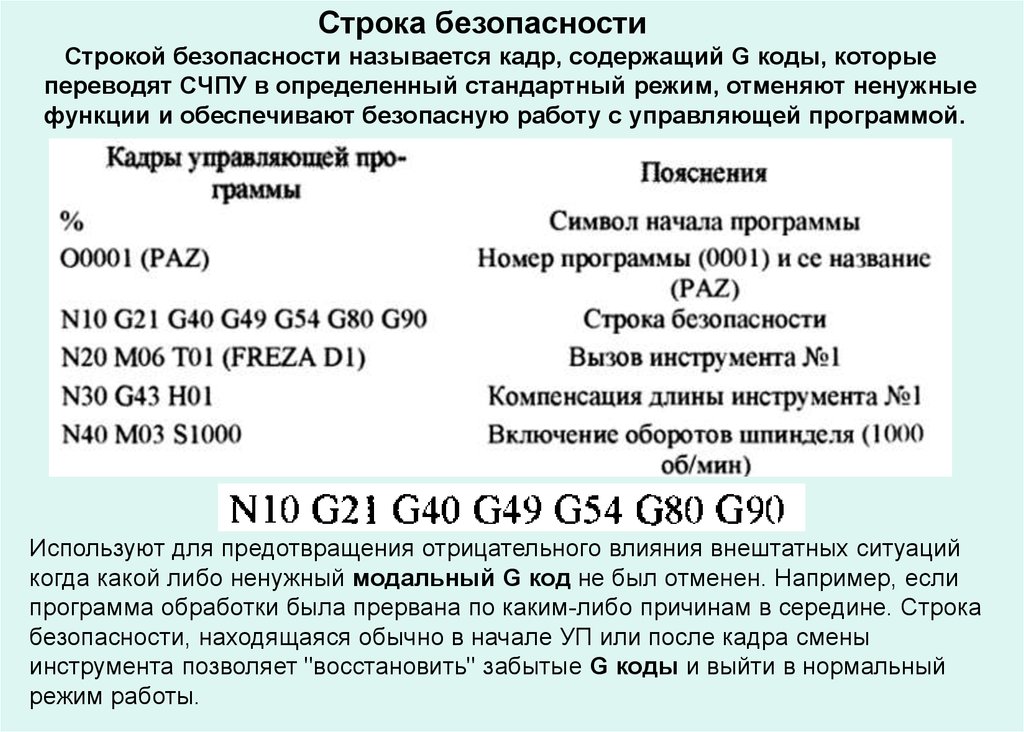

Функции G — это подготовительные функции, которые отражают вид перемещения станка, режим интерполяции и тип размеров. Существует два типа функций G:

Существует два типа функций G:

Не модальные функции G группы 00, которые активны только в каждом кадре;

Модальные функции G (другие, чем те, которые относятся к труппе 00), действие которых продолжается до тех пор, пока они заменятся другими функциями той же группы.

Функции G, отмеченные звездочкой (*) являются активными при включении станка или после сброса числового управления (RESET).

Если какая-либо функция G запрограммирована, но она не входит в приведенный перечень или если она не соответствует ни одной из деблокированных опций, тогда будет индицироваться аварийное сообщение номер 010.

Многие функции G можно программировать в одном и том же кадре, однако, они не должны принадлежать к одной и той же группе. Если функции G одной и той же группы имеются в одном кадре, тог-да будет отрабатываться только последняя.

G00 — Позиционирование на ускоренном ходу. Инструмент перемещается взапрограммированную координату,заданную либо в абсолютных величинах, либо в приращениях. Вид перемещения инструмента может определяться параметром станка.

Вид перемещения инструмента может определяться параметром станка.

нелинейное перемещение происходит отдельно по каждой оси X и Z, траектория движения инструмента не прямая.

линейное траектория инструмента — это линейная интерполяция как при С01.

Позиционирование происходит на подаче, которая требует минимального времени перемещения, но при этом не превышает величины ускоренного хода каждой оси.

G01 — линейная интерполяция (рабочая подача ). Данная функция управляет линейным перемещением инструментов. Она может задаваться как в абсолютных величинах, так и в приращениях.

Скорость подачи задаётся функцией F…

G02 — круговая или винтовая интерполяция против часовой стрелки.

G03 — круговая или винтовая интерполяция по часовой стрелке.

Направления перемещения, которое вызывается данными функциями в плоскости ZX. Некоторые коды могут отличатся у разных производителей систем ЧПУ, но это редкость.

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ

Написать инженеру

Поделиться:

Новости

Форматно-раскроечный станок WoodTec PS 45S PRO

Подробнее

Форматно-раскроечный станок WoodTec K 45САР

Подробнее

Статьи

Всё о лазерных станках ЧПУ

Всё о фрезерных станках ЧПУ

Лазерная обработка

Фрезерная обработка

Системы станка ЧПУ

Ремонт лазерных станков

Программирование станков с ЧПУ

NC Studio

Оборудование компании

Изделия на ЧПУ станках

Санитарные нормы на производстве

Книга CNC — Ситек

Использование ЧПУ, как на профессиональном уровне, так и на уровне любителей, является не только увлекательным процессом, но и направлением производства. Существует очень много аспектов и этапов, вовлеченных в сквозной процесс понимания и реализации ЧПУ, и, хотя было опубликовано несколько книг по определенным аспектам или темам (таким как программирование G-кода, создание станка с ЧПУ, и т. д.), до сих пор не было написано книг, которые бы помогли читателю пройти через весь процесс. Целью данной книги не является замена какой-либо ранее написанной информации по этой теме или углубление в какую-либо конкретную область. Однако к тому времени, когда читатели закончат читать эту книгу, у них будет четкое понимание всего процесса ЧПУ с нисходящей сквозной перспективы.

д.), до сих пор не было написано книг, которые бы помогли читателю пройти через весь процесс. Целью данной книги не является замена какой-либо ранее написанной информации по этой теме или углубление в какую-либо конкретную область. Однако к тому времени, когда читатели закончат читать эту книгу, у них будет четкое понимание всего процесса ЧПУ с нисходящей сквозной перспективы.

Предисловие

На любой вопрос, касающийся важности NC-технологии в наши дни для снижения издержек и себестоимости производства, можно ответить очень просто: NC-технология еще более важна, чем когда-либо прежде!

NC-станки стали стандартным оборудованием и, кроме того, соответствуют специальным требованиям промышленной технологии. Неизбежным результатом эволюции NC-станков стали системы CAD/CAM, обладающие эффективностью, скоростью, функциями обработки данных и автоматической функционированием. NC и CNC обеспечили развитие новых технологий, которые при других обстоятельствах были бы невозможны, например, лазерной обработки, стереолитографии и высокоскоростного резания. Были радикально пересмотрены, упрощены, улучшены и удешевлены многие решения в области станкостроения.

Были радикально пересмотрены, упрощены, улучшены и удешевлены многие решения в области станкостроения.

Значительный вклад внесли также изготовители устройств управления. Эти изготовители разрабатывают новое поколение устройств управления CNC примерно каждые четыре года, причем каждое поколение является более компактным и эффективным. Новые устройства управления не только почти в десять раз быстрее; они могут также гораздо эффективнее адаптироваться к обновляющемуся парку машин и вспомогательного оборудования. Поскольку в устройства управления всегда включаются новые специальные функции, то для обеспечения надежной поддержки пользователя, выполняющего свою важную задачу, необходимы мониторы и графические средства. Однако, несмотря на все усилия, предпринимаемые для упрощения эксплуатации, к оператору, который должен работать с этими сложными станками, предъявляется все больше требований. Поэтому правильное понимание и использование станков требует неуклонно растущих специальных знаний в области NC.

Ни одна большая компания не может позволить себе производить только простые детали с помощью примитивных NC-станков. Эти детали дешевле закупить у субподрядчиков, которых можно найти практически по всему миру. В остальных, более сложных технологических операциях скорее имеется явная тенденция к системам CAD/CAM. Хотя цеховое программирование до сих пор важно, из-за отсутствия стандартизации различных систем оно несколько потеряло значение, приписываемое ему всего несколько лет назад.

С другой стороны, будет значительно расти число систем CAD. Такие задачи, как прямое получение геометрических данных для рельефных поверхностей, распределенная обработка объёмных деталей на нескольких обрабатывающих центрах в FMS или одновременная обработка детали несколькими инструментами на токарном центре предъявляют к персоналу NC большие требования. Этот персонал обладает опытом, необходимым для оптимальной обработки на станке, и, следовательно, может пользоваться преимуществами этих систем.

Базовые знания по NC больше недостаточны. Сейчас важно использовать все функции, предназначенные для реализации автоматической работы, упрощения программирования, сокращения времени, необходимого для операции, создания деталей лучшего качества и, таким образом, обеспечения рентабельности. Это могут выполнять только люди, знающие, как работать с этими программируемыми станками. Они должны гарантировать, что затраты на программирование и эксплуатацию будут “окупаться” лучшими результатами. Рабочий, который недостаточно знаком с доверенными ему NC-станками, не будет способен использовать их в полной мере.

Несмотря на заявления поставщиков, что оборудование будет работать практически само, обучение по NC становится все более и более важным.

Данное руководство по NC/CNC тоже пришлось адаптировать к этой эволюции с самого начала. Целью руководства является предоставление необходимых базовых знаний, но оно должно, кроме того, затрагивать перспективные разработки NC-технологии и обращать внимание на преимущества, которые они обеспечивают. Эти задачи невозможно решить простым перечислением технических характеристик.

Эти задачи невозможно решить простым перечислением технических характеристик.

Опыт, открытия и вводная информация тоже должны поясняться доходчиво.

Поэтому мы выражаем нашу благодарность всем изготовителям, пользователям и преподавателям, поддержавшим это новое издание своими советами, рекомендациями и информацией об изделиях. Автор и издатель весьма признательны за эту поддержку, которая позволила нам с помощью этого издания вновь удовлетворить читательский спрос на новейшие данные.

Ганс Б. Кейф

Идея управления устройством с помощью запомненных команд, которая используется в современных NC-станках, восходит к 14 веку. Она началась с колоколов, управляемых барабанами с остриями.

1808

Джозеф Жаккард использует металлические перфорированные карты для автоматического управления механическими ткацкими станками, изобретая, таким образом, первый сменный носитель данных для управления станком.

1863

M. Форно патентует механическое фортепьяно, которое получает мировую известность как “пианола”. В этом фортепьяно бумажная полоса шириной приблизительно 30 см содержит отверстия для управления подачей сжатого воздуха, который, в свою очередь, воздействует на механизм клавиатуры. Далее этот метод улучшается, поэтому со временем появляется возможность управлять тоном, интенсивностью воздействия и скоростью подачи рулона бумажной ленты.

В этом фортепьяно бумажная полоса шириной приблизительно 30 см содержит отверстия для управления подачей сжатого воздуха, который, в свою очередь, воздействует на механизм клавиатуры. Далее этот метод улучшается, поэтому со временем появляется возможность управлять тоном, интенсивностью воздействия и скоростью подачи рулона бумажной ленты.

Так были изобретены бумажный носитель данных и управление вспомогательными функциями.

1939

Во время своей докторской работы в MIT (Массачусетском технологическом институте) Клод E. Шеннон делает вывод о том, что быстрое вычисление и преобразование данных требует двоичного представления и булевой алгебры, и что для элемента, используемого для этих целей, единственным реалистическим выбором являются электронные ключи. Так была заложена основа современных компьютеров, включая устройства числового программного управления.

1946

Доктор Джон В. Мокли доктор Дж. Приспер Экерт создали для вооруженных сил США первый цифровой электронный компьютер UNIAC.

Так была создана основа электронной обработки данных.

1949 – 1952

Военно-воздушные силы США заключили в Массачусетском технологическом институте контракт с Джоном Парсонсом и другими на разработку “системы для станков, которая прямо управляет положением шпинделей посредством выходных данных вычислительной машины и изготавливает деталь, как доказательство правильного функционирования системы”.

Подход Парсонса к этой идее можно резюмировать четырьмя важнейшими моментами:

1. Координаты рассчитанной траектории хранятся на перфокартах.

2. Перфокарты автоматически считываются станком.

3. Координаты, считанные станком, преобразуются в непрерывный выходной сигнал, и дополнительные промежуточные значения рассчитываются внутри системы, так что…

4. Перемещением по осям управляют серводвигатели.

Этот станок предназначался для производства все более сложных цельных деталей, необходимых для авиационной промышленности. Некоторые из этих деталей можно было очень точно описать с помощью относительно небольшого количества математических данных, но их было очень трудно изготавливать ручными методами. С самого начала эта разработка включала в себя связь компьютеров и NC.

С самого начала эта разработка включала в себя связь компьютеров и NC.

1952

Первый станок с числовым программным управлением — Cincinnati Hydrotel с вертикальным шпинделем, — вступает в строй Массачусетском технологическом институте. Система управления построена на электронных лампах. Она обеспечивает одновременное движение по трем осям (3-мерная линейная интерполяция) и принимает данные с двоично-кодированных перфолент.

1954

Купив права на патент Парсонса, Бендикс создает первую промышленно изготавливаемую систему NC. В ней все еще используются электронные лампы.

1957

Военно-воздушные силы США устанавливают в своих цехах первые фрезерные NC-станки.

1958

В связи с появлением компьютера IBM 704 вводится первый язык символического кодирования, АРТ.

1960

Системы NC, основанные на транзисторной технологии, заменяют существующие устройства управления, использующие реле и лампы.

1965

Автоматическая смена инструментов повышает степень автоматизации в данной области.

1968

Технология, основанная на ИС (интегральных схемах), делает устройства управления более компактными и надежными.

1969

Первая система DNC в США включает в себя компьютеры IBM и “Omnicontrol” (Sundstrand).

1970

Появляется автоматическая смена палет.

1972

Первые системы NC со встроенными миникомпьютерами массового производства открыли новое поколение мощного компьютерного NC (CNC), которое, в свою очередь, очень быстро заменили микропроцессорные системы CNC.

1976

Микропроцессоры революционизируют технологию CNC.

1978

Внедряются гибкие производственные системы.

1979

Появляются первые примеры интеграции CAD/CAM.

1980

Средства программирования, встроенные в системы CNC, вызывают идеологический конфликт за и против устройств управления с ручным вводом данных.

1984

Мощные системы CNC с графическими средствами программирования устанавливают новые стандарты для программирования “в цехе”.

1986/1987

Стандартизованные интерфейсы открыли путь к идеальному автоматизированному предприятию обрабатывающей промышленности, основанному на совместимости обмена данными: CIM.

1990

Цифровые интерфейсы между NC и приводами улучшают точность и характеристики регулирования в отношении NC-осей и главного шпинделя станка.

1992

“Открытые” системы CNC позволяют изготавливать заказные модификации, операции и функции для каждого отдельного покупателя.

1993

Линейные приводы находят свое первое стандартизованное применение в обрабатывающих центрах.

1994

Использование в системе CNC геометрического примитива NURBS как метода интерполяции, завершает комбинацию CAD, CAM и CNC в одном технологическом процессе.

1996

Новшествами являются цифровое управление приводами, точная интерполяция при разрешающей способности в субмикронном диапазоне (<0.001 мкм), и скорости подачи до 100 м/мин.

1998

Гексаподы и многофункциональные станки усовершенствованы до такой степени, что могут использоваться в промышленности.

G-код для программирования ЧПУ | Блог Fusion 360

Этот пост также доступен в:

Italiano (итальянский) Deutsch (немецкий)

Вы знаете, что говорят об основах: сначала изучите их, и вы запомните их навсегда. То же самое относится и к программированию станков с ЧПУ. Даже по мере развития новых производственных технологий основы обработки деталей с помощью программы ЧПУ останутся с вами навсегда.

В этой статье мы поговорим о ключевом компоненте каждой программы ЧПУ — G-коде.

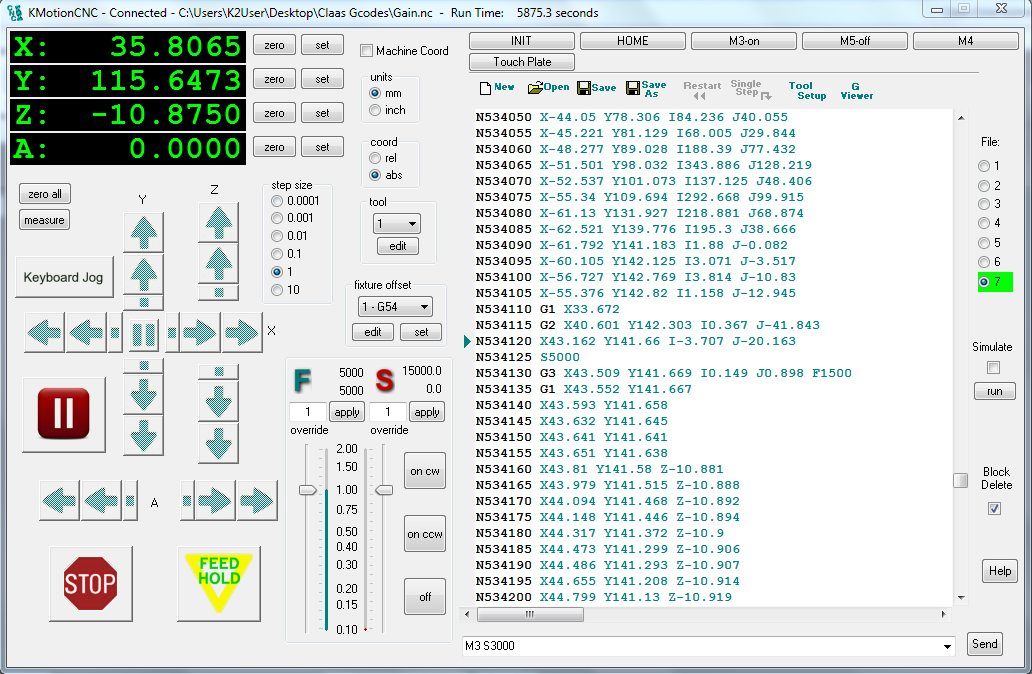

Краткий обзор G-кода

Производители по всему миру используют программирование ЧПУ для управления инструментами станка для производства деталей. В основе этого автоматизированного производственного процесса лежит набор инструкций, которые сообщают станку с ЧПУ, куда и как двигаться. Эти инструкции называются G-кодом.

G-код

был впервые установлен в 1960-х годах Ассоциацией электронной промышленности (EIA). Хотя официальный язык был задокументирован как RS-274D, вы услышите, как все называют его G-кодом. Почему? Многие слова или отдельные фрагменты кода, из которых состоит этот машинный язык, начинаются с буквы G.

Почему? Многие слова или отдельные фрагменты кода, из которых состоит этот машинный язык, начинаются с буквы G.

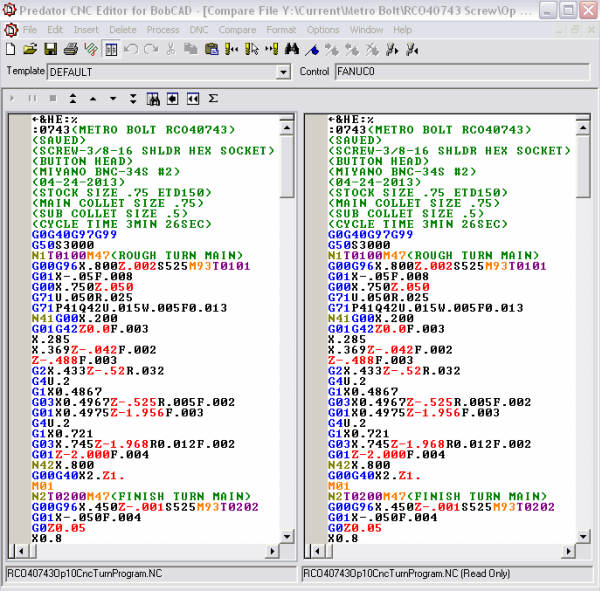

Хотя G-код должен быть универсальным стандартом, вы обнаружите, что многие производители станков с ЧПУ разработали свой собственный уникальный вариант. Мы все едим мороженое в конце дня, но Haas может быть со вкусом клубники, а Tormach может быть со вкусом шоколада. Из-за этой разницы в вариантах G-кода крайне важно понимать, как ваша собственная машина использует G-код.

Почему различаются варианты G-кода? Это действительно сводится к возможностям каждой машины. Возьмем одну машину, которая может обрабатывать вращение системы координат на основе входных данных датчика. Вам понадобится набор команд G-кода, которые могут включать или отключать это вращение. Другой машине без этой возможности настройки не потребуется этот G-код.

Если вы сомневаетесь, всегда обращайтесь к документации вашего станка с ЧПУ, пока вы работаете с остальной частью этой статьи. Мы рассмотрим основы, но вы никогда не знаете, могла ли ваша машина выбрать немного другой путь к тому же конечному пункту назначения.

Мы рассмотрим основы, но вы никогда не знаете, могла ли ваша машина выбрать немного другой путь к тому же конечному пункту назначения.

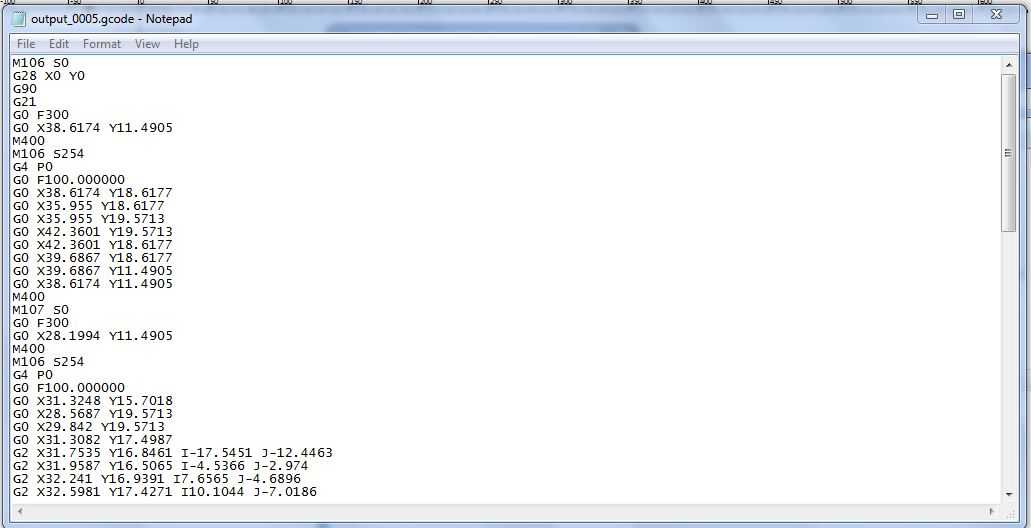

Блоки G-кода

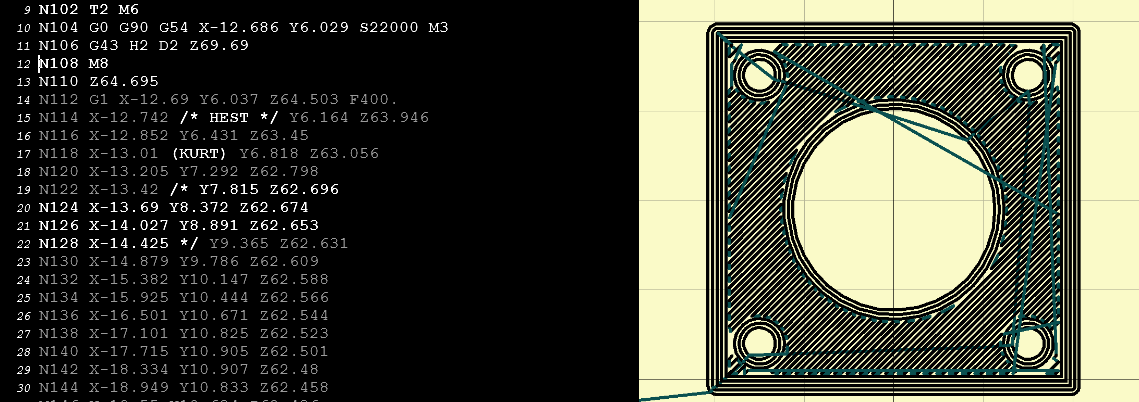

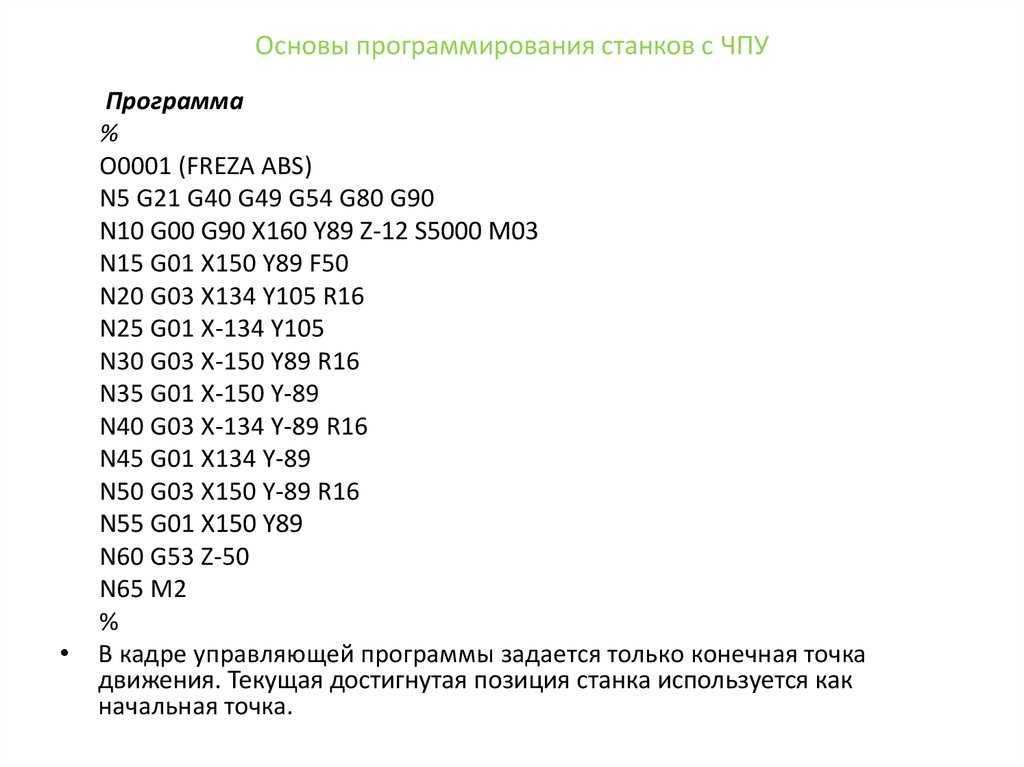

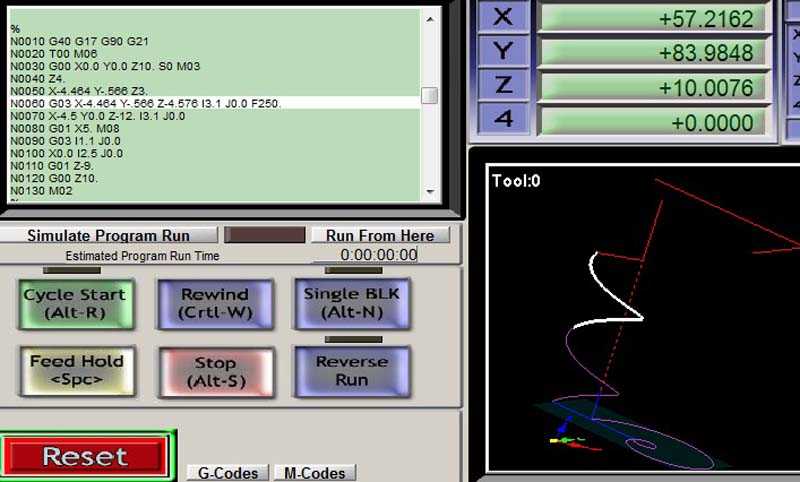

Стандарт G-кода был опубликован еще во времена, когда у машин был небольшой объем памяти. Из-за этого ограничения памяти G-код является чрезвычайно компактным и лаконичным языком, который на первый взгляд может показаться почти архаичным. Возьмем, к примеру, эту строку кода:

G01 X1 Y1 F20 T01 M03 S500

В этой единственной строке мы даем машине ряд инструкций:

- G01 — Выполнение линейной подачи

- X1/Y1 — перейти к этим координатам X и Y

- F20 — перемещение со скоростью подачи 20

- T01 — Используйте инструмент 1, чтобы выполнить работу

- M03 — Включите шпиндель

- S500 – Установить скорость шпинделя 500

Несколько строк G-кода, подобных этим, объединяются в полную программу ЧПУ. Затем ваш станок с ЧПУ будет считывать код по одной строке слева направо и сверху вниз, как при чтении книги. Каждый набор инструкций находится на отдельной строке или блоке.

Каждый набор инструкций находится на отдельной строке или блоке.

Программы G-кода

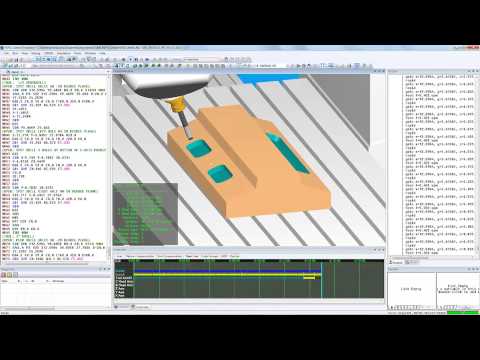

Целью каждой программы G-кода является производство деталей максимально безопасным и эффективным способом. Чтобы достичь этого, вы обычно найдете блоки G-кода, расположенные в определенном порядке, например:

.

- Запустите программу ЧПУ.

- Загрузите необходимый инструмент.

- Включите шпиндель.

- Включите охлаждающую жидкость.

- Перемещение в положение над деталью.

- Запустить процесс обработки.

- Выключите охлаждающую жидкость.

- Выключите шпиндель.

- Отойдите от детали в безопасное место.

- Завершить программу ЧПУ.

Этот поток представляет собой простую программу, использующую только один инструмент для одной операции. На практике вы, как правило, промываете и повторяете шаги со 2 по 9. Например, приведенная ниже программа G-кода включает в себя все приведенные выше блоки кода с повторяющимися разделами, где это необходимо:

Модальные и адресные коды

Как и другие языки программирования, G-код может бесконечно повторять действие, пока оно не будет остановлено. В этом циклическом процессе используется модальный код, который действует до тех пор, пока вы его не отключите или не измените другим модальным кодом. Например, M03 — это модальный код, который будет запускать шпиндель на неопределенный срок, пока вы не скажете ему остановиться с помощью M05. Подождите секунду. Это слово (помните: слово — это небольшой фрагмент кода) не начиналось с буквы G, но это все равно G-код. Слова, начинающиеся с буквы М, являются машинными кодами и включают или выключают такие функции станка, как СОЖ, шпиндель и зажимы. Я перечислю некоторые распространенные в следующем разделе, но вы можете найти список M-кодов вашей машины в ее документации.

В этом циклическом процессе используется модальный код, который действует до тех пор, пока вы его не отключите или не измените другим модальным кодом. Например, M03 — это модальный код, который будет запускать шпиндель на неопределенный срок, пока вы не скажете ему остановиться с помощью M05. Подождите секунду. Это слово (помните: слово — это небольшой фрагмент кода) не начиналось с буквы G, но это все равно G-код. Слова, начинающиеся с буквы М, являются машинными кодами и включают или выключают такие функции станка, как СОЖ, шпиндель и зажимы. Я перечислю некоторые распространенные в следующем разделе, но вы можете найти список M-кодов вашей машины в ее документации.

G-код также включает в себя полный список адресных кодов. Вы можете думать об этом как о словаре для G-кода, который определяет конкретное поведение. Коды адресов начинаются с буквенного обозначения, например G, а затем с набора цифр. Например, X2 определяет адресный код координаты X, где 2 — это значение по оси X, на которое следует переместить машину.

Полный список адресных кодов включает:

В программу G-кода можно добавить несколько кодов специальных символов. Они обычно используются для запуска программы, комментирования текста или игнорирования символов и включают в себя:

- % Начинает или заканчивает программу ЧПУ

- () Определяет комментарий, написанный оператором ЧПУ; иногда они должны быть написаны заглавными буквами

- / Игнорирует все символы после косой черты

- ; Определяет, когда заканчивается блок кода, не отображается в текстовом редакторе

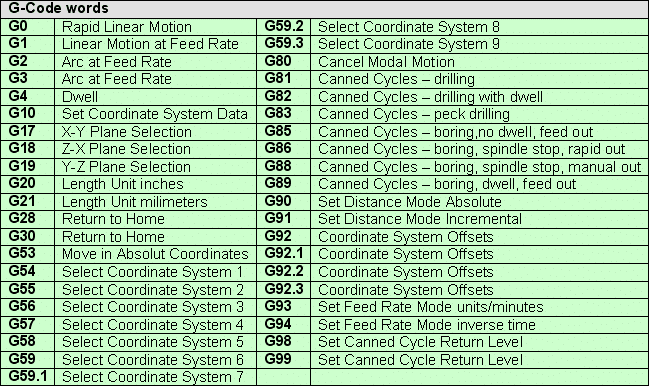

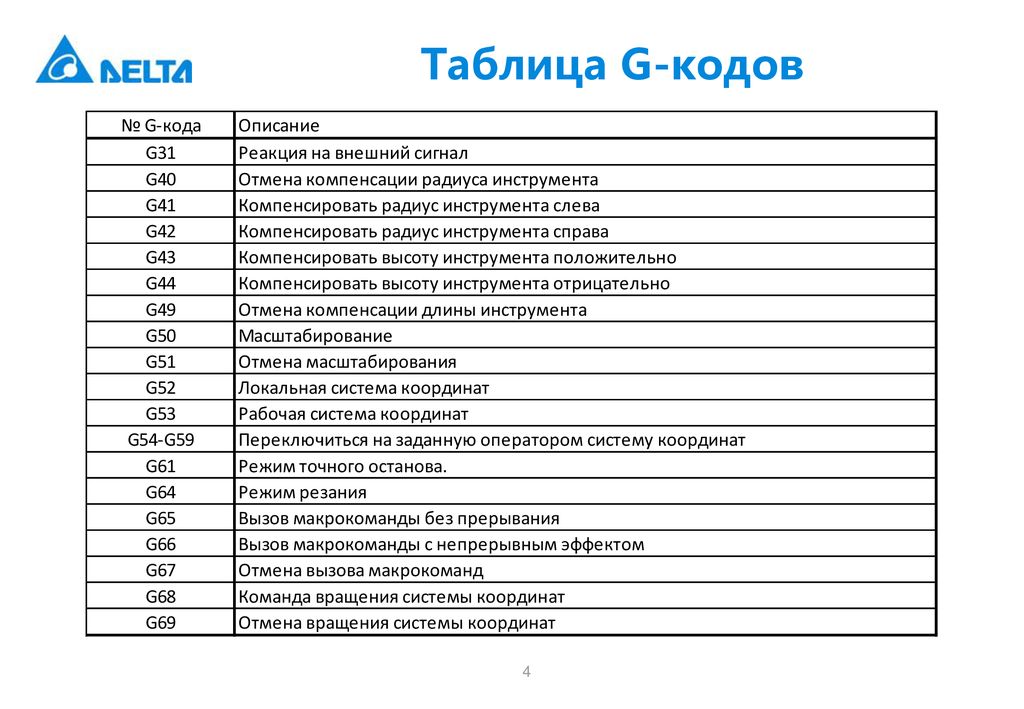

Объяснение G-кодов и M-кодов

G и M-коды составляют основную часть вашей программы ЧПУ. Коды, начинающиеся с буквы G, подготавливают вашу машину к выполнению определенного типа движений. Наиболее распространенные G-коды, с которыми вы снова и снова будете сталкиваться в каждой программе ЧПУ, включают:

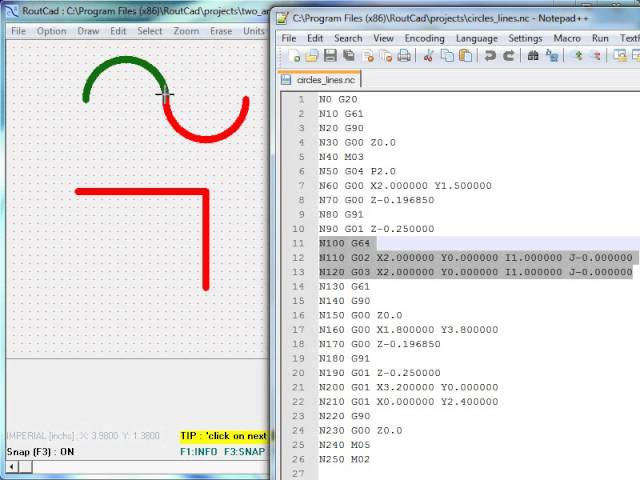

G0 — Быстрое перемещение

Этот код указывает машине двигаться как можно быстрее в указанную координатную позицию. G0 будет перемещать ось станка за осью, что означает, что он сначала будет двигаться по обеим осям и завершит перемещение по той оси, которая не находится в позиции. Вы можете увидеть пример этого движения на изображении ниже:

G0 будет перемещать ось станка за осью, что означает, что он сначала будет двигаться по обеим осям и завершит перемещение по той оси, которая не находится в позиции. Вы можете увидеть пример этого движения на изображении ниже:

G1 – Линейное перемещение

Этот код указывает станку двигаться по прямой линии в координатную позицию с заданной скоростью подачи. Например, G1 X1 Y1 F32 переместит станок в координаты X1, Y1 со скоростью подачи 32.

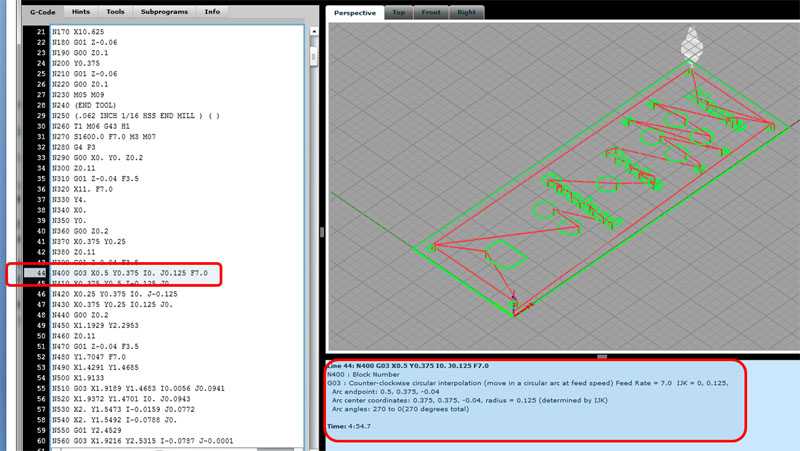

G2, G3 – дуга по часовой стрелке, дуга против часовой стрелки

Эти коды указывают машине двигаться по дуге к месту назначения координат. Две дополнительные координаты, I и J, определяют центральное положение дуги, как показано ниже:

.

G17, G18, G19 – обозначения плоскостей

Эти коды определяют, в какой плоскости будет обрабатываться дуга. По умолчанию ваш станок с ЧПУ будет использовать G17, то есть плоскость XY. Две другие плоскости показаны на изображении ниже:

G40, G41, G42 – компенсация диаметра фрезы

Эти коды определяют компенсацию диаметра фрезы, или CDC, которая позволяет станку с ЧПУ позиционировать свой инструмент слева или справа от заданной траектории. D-регистр хранит смещение для каждого инструмента.

D-регистр хранит смещение для каждого инструмента.

G43 — Компенсация длины инструмента

Этот код определяет длину отдельных инструментов с использованием высоты по оси Z. Это позволяет станку с ЧПУ понять, где находится кончик инструмента по отношению к детали, над которой он работает. Регистр определяет компенсацию длины инструмента, где H — смещение длины инструмента, а Z — длина инструмента.

G54 — Смещение нулевой точки

Этот код предназначен для определения смещения приспособления, которое определяет расстояние от внутренних координат станка до точки привязки на заготовке. В таблице ниже только G54 имеет определение смещения. Однако вы можете запрограммировать несколько смещений, если задание требует одновременной обработки нескольких деталей.

М-коды

M-коды — это машинные коды, которые могут различаться на разных станках с ЧПУ. Эти коды управляют функциями вашего станка с ЧПУ, такими как направление охлаждающей жидкости и шпинделя. Некоторые из наиболее распространенных M-кодов включают в себя:

Некоторые из наиболее распространенных M-кодов включают в себя:

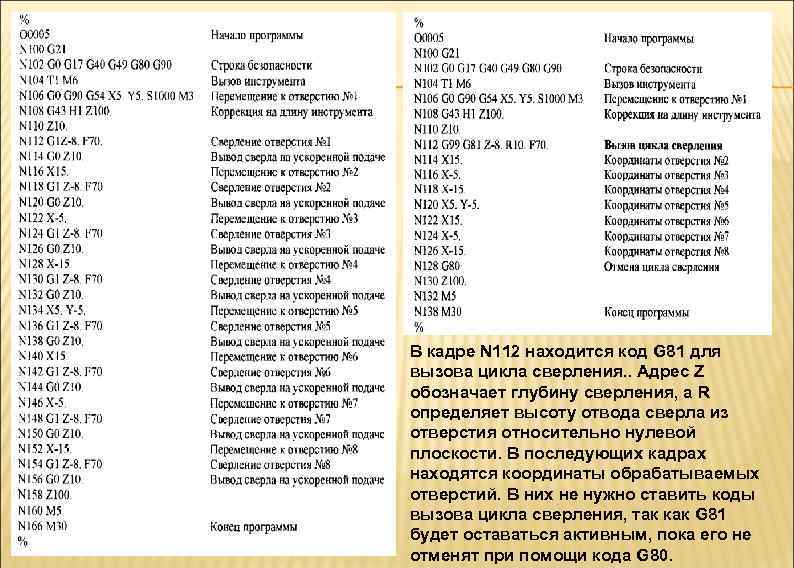

Стандартные циклы в G-коде

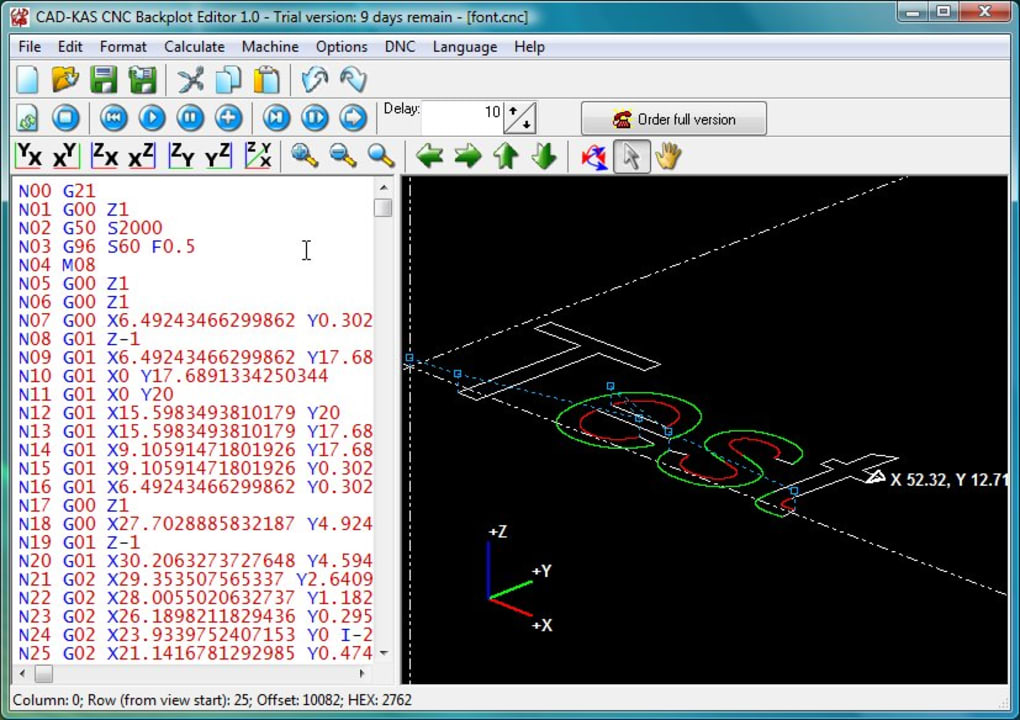

Последний аспект G-кода, который стоит затронуть, — это постоянные циклы. Они похожи на методы или функции в компьютерном программировании. Они позволяют выполнить сложное действие всего несколькими строками кода без необходимости вводить все детали.

Возьмем, к примеру, приведенный ниже постоянный цикл. Здесь мы сообщаем инструменту ЧПУ создать отверстие с помощью сверла с просверленным сверлом всего в двух строках кода слева. Это же действие занимает более 20 строк обычного G-кода.

Общие циклы сверления

G81 — простой цикл сверления

Этот цикл создает отверстие путем погружения в заданную координату по оси Z и последующего отвода. Для программирования этого цикла требуются глубина, скорость подачи, координаты XY и плоскость для сверления.

G83 – Сверло для сверления

Этот цикл предназначен для быстрого сверления глубоких отверстий. Инструмент сначала просверливает определенное расстояние, а затем втягивается, что очищает отверстие от любого материала и позволяет охлаждающей жидкости смывать стружку. Простейшая реализация этого цикла требует начальной высоты, плоскости подачи, приращения шага и глубины.

Инструмент сначала просверливает определенное расстояние, а затем втягивается, что очищает отверстие от любого материала и позволяет охлаждающей жидкости смывать стружку. Простейшая реализация этого цикла требует начальной высоты, плоскости подачи, приращения шага и глубины.

G98 — Возврат к начальной быстрой высоте

Этот цикл отводит инструмент в плоскость зазора между отверстиями, что помогает избежать зажимов. Для программирования этого цикла требуется начальная высота и плоскость подачи для сверления.

Первые основы

Даже если вы никогда не напишете свою собственную программу ЧПУ вручную, понимание основ G-кода поможет вам в карьере программиста ЧПУ. Основное поведение остается неизменным у разных производителей, даже несмотря на то, что фактический G-код немного отличается. В конце концов, вы комбинируете координаты, скорости подачи и набор определяемых действий для перемещения инструмента и успешной обработки детали.

В некоторых руководствах рекомендуется запомнить наиболее распространенные коды G и M. Хотя это может сработать, практика делает совершенным! Постоянно используйте и обновляйте свои основы G-кода на протяжении всей своей карьеры, и они останутся с вами. Вот небольшой тест, чтобы узнать, где вы находитесь.

Хотя это может сработать, практика делает совершенным! Постоянно используйте и обновляйте свои основы G-кода на протяжении всей своей карьеры, и они останутся с вами. Вот небольшой тест, чтобы узнать, где вы находитесь.

Готовы применить свои знания в области программирования ЧПУ и G-кода на практике? Попробуйте Fusion 360 уже сегодня!

CNC Datums — G10, G53 и G54

Вышеупомянутый видеоурок является частью моих руководств по G-коду, которые я записал с помощью Practical Machinist. Больше можно найти здесь

Прежде чем мы начнем выполнять нашу программу, мы должны сообщить машине, где находится материал, и где мы хотим получить исходный материал.

размеры быть. Базовые точки можно установить с помощью элементов управления станка или установить с помощью командной строки в нашей программе с помощью

Команда G10. Как только эта позиция установлена, мы можем сместить наши точки отсчета, используя G-коды G54–G59. Ниже приведено объяснение

Как только эта позиция установлена, мы можем сместить наши точки отсчета, используя G-коды G54–G59. Ниже приведено объяснение

как работают эти коды.

G10 P X Y Z;

Пример:

G10 P1 X100.0 Y200.0 Z50.0;

Команда G10 используется для указания станку расстояния до положения нулевой точки заготовки от нулевой точки станка.

Слово «P» определяет рабочую точку отсчета, к которой относится это положение, и указано ниже.

Подробнее о G54, G55 и т. д. см. ниже.

Позиции X, Y и Z задают расстояние от нулевой точки станка (нулевой точки станка) до рабочей нулевой точки, определяемой словом «P». Это позволяет нам установить несколько датумов в программе. Типичным использованием для этого будет установка операции тисков в качестве одной базы и второй операции, которая использует приспособление в качестве отдельной базы. На токарном станке это можно использовать для установки точек привязки как для основного шпинделя, так и для вспомогательного шпинделя.

Это позволяет нам установить несколько датумов в программе. Типичным использованием для этого будет установка операции тисков в качестве одной базы и второй операции, которая использует приспособление в качестве отдельной базы. На токарном станке это можно использовать для установки точек привязки как для основного шпинделя, так и для вспомогательного шпинделя.

G53 X Y Z;

Команда G53 переключает начало нулевой точки на точку привязки станка. Это положение редко изменяется (см. G92 ниже) и часто совпадает с положением смены инструмента, но не всегда.

Типичное использование — отправить шпиндель в исходное положение. Линия G53 X0.0

Y0.0 Z0.0; сделал бы именно это.

G54, G55, G56, G57, G58 и G59

G54, G55, G56, G57, G58 и G59 являются G-кодами смещения нулевой точки. Эта последовательность команд сообщает системе ЧПУ, какую точку отсчета мы используем. Как только машина считывает один из этих кодов, она продолжает работать с этой позиции до тех пор, пока не будет вызвана новая.

Эта последовательность команд сообщает системе ЧПУ, какую точку отсчета мы используем. Как только машина считывает один из этих кодов, она продолжает работать с этой позиции до тех пор, пока не будет вызвана новая.

Если мы установим G10 на P1, станок будет использовать положение, установленное командой G10, в качестве нулевого положения, используемого точкой отсчета G54. (P1 = G54).

Из строки программы, в которой указано «G54», все размеры будут иметь новую точку отсчета. Это также можно установить с помощью органов управления станка вместо использования линии G10. Это позволяет нам касаться или исследовать положение рабочей базы, если база меняется каждый раз, когда деталь устанавливается. Например, если мы загружаем тиски в станок каждый раз, когда он устанавливается, точка отсчета будет находиться в другом положении, как и тиски в другом положении.

G-коды G55, G56, G57, G58 и G59 используются в качестве дополнительных исходных положений и задаются отдельно.

Если этого недостаточно, мы можем расширить это, используя G55. 1, G55.2 и т. д., чтобы дать нам более чем достаточно вариантов даже для самых сложных деталей.

1, G55.2 и т. д., чтобы дать нам более чем достаточно вариантов даже для самых сложных деталей.

Это редко используется и почти никогда не требуется или не рекомендуется

G-код G92 опасен. Он используется для переопределения исходного положения машины и присвоения ему новой исходной точки в 3D-среде внутри машины.

Гораздо лучше, если это положение необходимо изменить в промышленных условиях, — это выполнить сдвиг сетки с использованием настроек параметров, и обычно это выполняется квалифицированным персоналом по техническому обслуживанию или производителями оборудования.

Некоторые станки с ЧПУ любительского уровня могут не иметь доступных смещений нулевой точки, и владельцы и операторы этих настольных станков

может потребоваться использовать G92 для перемещения их точки отсчета. Необходимо соблюдать абсолютную осторожность при изменении исходной точки машины и хорошего

понимание того, как это работает и как сбросить его обратно к исходным настройкам, имеет важное значение.

Всего комментариев: 0