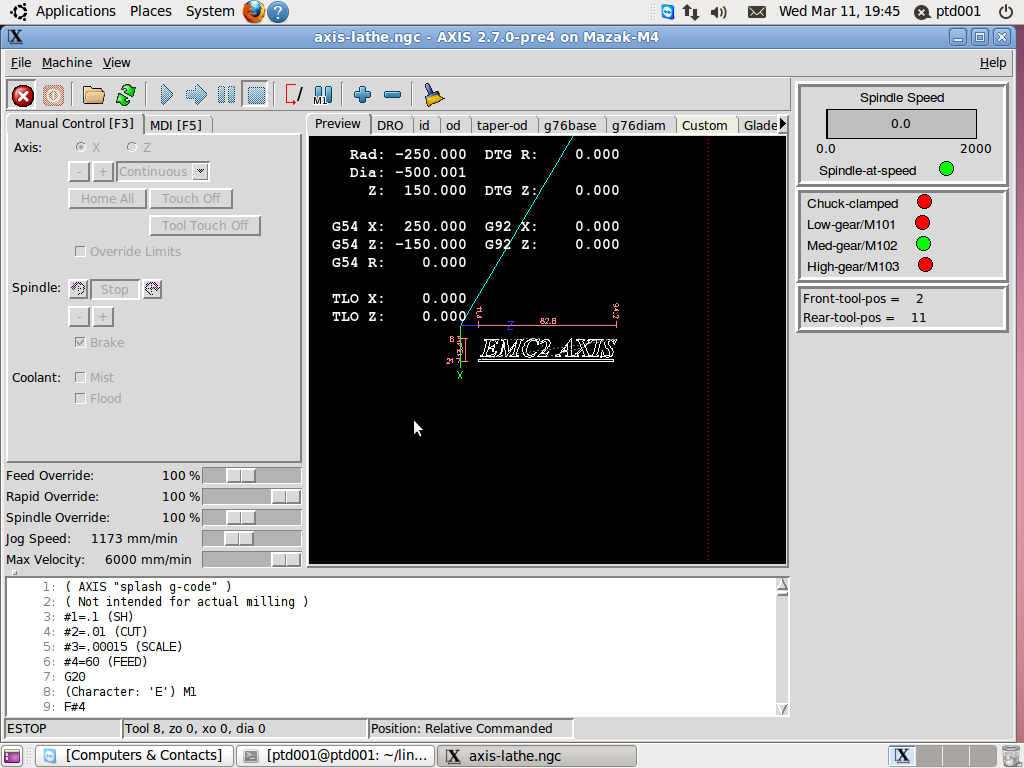

G коды haas: 16 — Токарный Станок — G-коды

Содержание

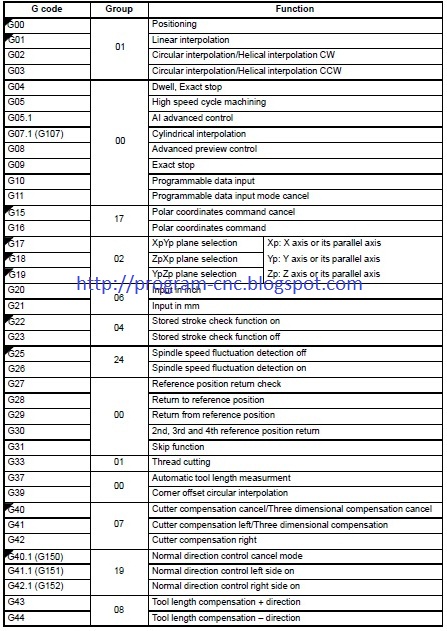

17 — Фрезерный станок — G-коды

- 17.1 Фрезерный станок — G-коды

- 17.2 Коды G для резания

- 17.3 Коррекция на режущий инструмент

- 17.4 Стандартные циклы

- 17.5 Специальные коды G

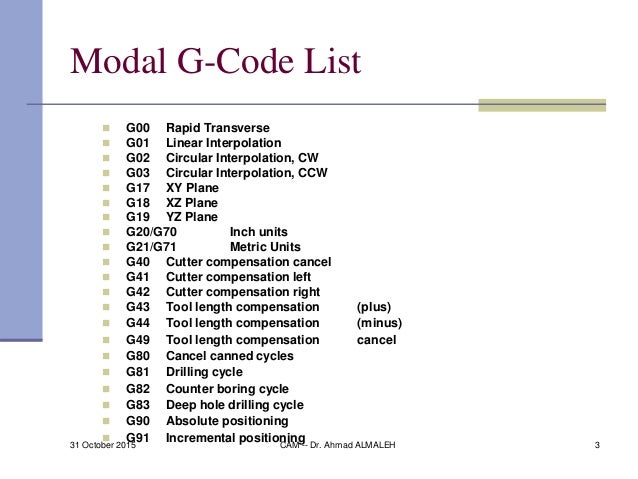

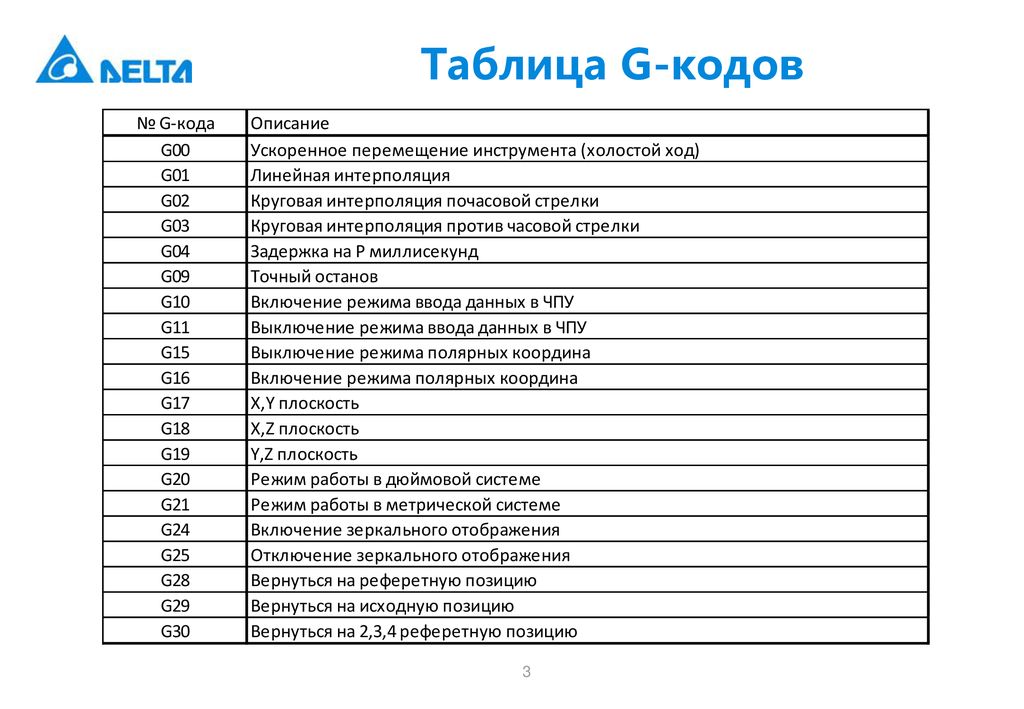

Коды G для резания

Основные коды G для резания подразделяются на перемещения с интерполяцией и стандартные циклы. Коды перемещения с интерполяцией и резанием подразделяются на:

G01 – Перемещение с линейной интерполяцией

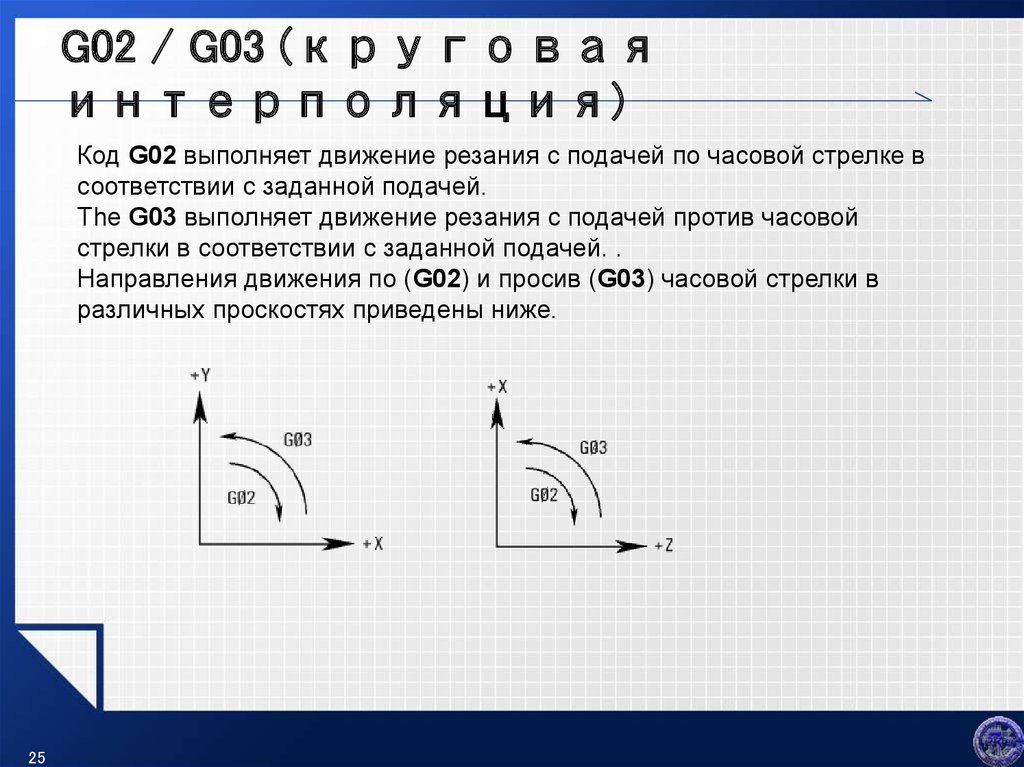

G02 – Перемещение с круговой интерполяцией по часовой стрелке

G03 – Перемещение с круговой интерполяцией против часовой стрелки

G12 – Фрезерование круглого кармана по часовой стрелке

G13 – Фрезерование круглого кармана против часовой стрелки

Перемещение с линейной интерполяцией

G01 – Перемещение с линейной интерполяцией используется для резания по прямой линии. Для него требуется задать скорость подачи, с помощью адресного кода Fnnn.nnnn. Xnn.nnnn, Ynn. nnnn, Znn.nnnn и Annn.nnn – это необязательные адресные коды, использующиеся для задания реза. Последующие команды перемещения оси используют скорость подачи, заданную G01, пока не поступит команда на еще одно перемещение оси: G00, G02, G03, G12 или G13.

nnnn, Znn.nnnn и Annn.nnn – это необязательные адресные коды, использующиеся для задания реза. Последующие команды перемещения оси используют скорость подачи, заданную G01, пока не поступит команда на еще одно перемещение оси: G00, G02, G03, G12 или G13.

Фаски на углах можно снять с помощью дополнительного аргумента Cnn.nnnn, который служит для определения фаски. Радиусную обработку углов можно выполнить с помощью дополнительного адресного кода Rnn.nnnn, который служит для определения радиуса дуги. См. G01 — Перемещение с линейной интерполяцией (Группа 01), где имеется дальнейшая информация

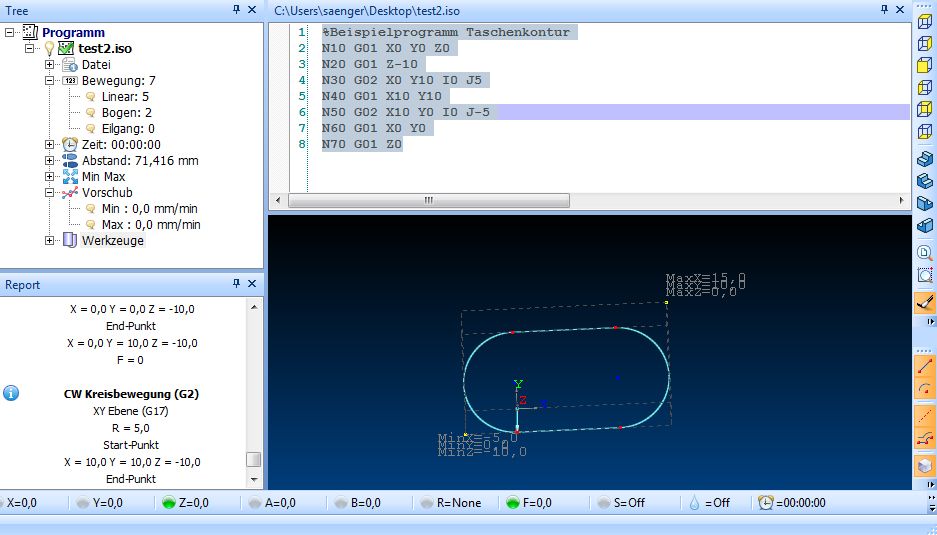

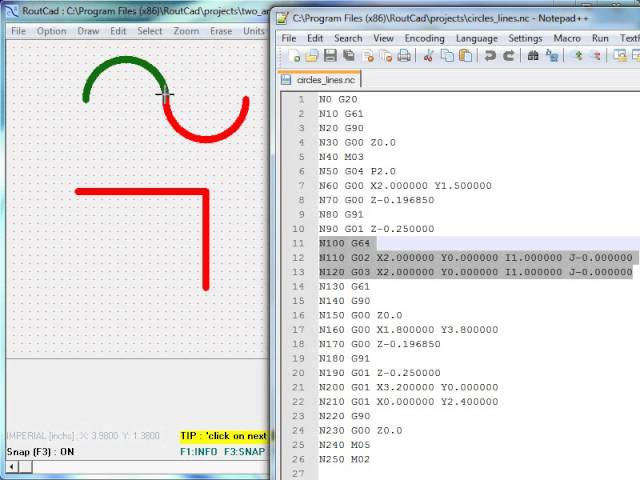

Перемещение с круговой интерполяцией

G02 и G03 – это коды G для круговых перемещений с резанием. Перемещение с круговой интерполяцией имеет несколько необязательных адресных кодов, служащих для определения дуги или окружности. Резание по дуге или окружности начинаются от текущего положения режущего инструмента [1] согласно геометрии, заданной в команде G02/ G03.

Дуги могут определяться с помощью двух различных методов. Предпочтительный способ состоит в том, чтобы определить центр дуги или окружности с помощью I, J и/или K и определить конечную точку [3] дуги с помощью X, Y и/или Z. Значения I J K определяет относительные расстояния X Y Z от начальной точки [2] до центра окружности. Значения X Y Z определяют абсолютные расстояния X Y Z от исходной точки до конечной точки дуги в текущей системе координат. Это также единственный способ выполнить резание по окружности. Определение только значений I J K без определения значений конечной точки X Y Z приводит к выполнению окружности.

Предпочтительный способ состоит в том, чтобы определить центр дуги или окружности с помощью I, J и/или K и определить конечную точку [3] дуги с помощью X, Y и/или Z. Значения I J K определяет относительные расстояния X Y Z от начальной точки [2] до центра окружности. Значения X Y Z определяют абсолютные расстояния X Y Z от исходной точки до конечной точки дуги в текущей системе координат. Это также единственный способ выполнить резание по окружности. Определение только значений I J K без определения значений конечной точки X Y Z приводит к выполнению окружности.

Другой способ вырезать дугу состоит в том, чтобы определить значения X Y Z для конечной точки и определить радиус окружности с помощью значения R.

Ниже приводятся примеры использования этих двух различных методов для выполнения дуги радиусом 2 дюйма (или 2 мм), на угол 180 градусов против часовой стрелки. Инструмент начинает резание в точке X0 Y0 [1], перемещается в исходную точку дуги [2] и выполняет резание по дуге к конечной точке [3]:

1

Способ 1:

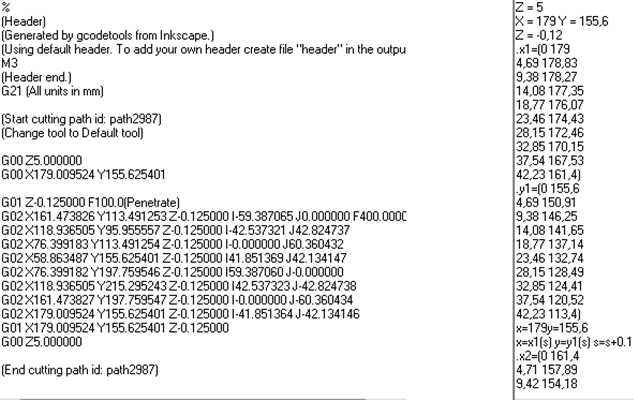

%

T01 M06 ;

. ..

..

G00 X4. Y2. ;

G01 F20.0 Z-0.1 ;

G03 F20.0 I-2.0 J0. X0. Y2. ;

…

M30

%

Способ 2:

%

T01 M06 ;

…

G00 X4. Y2. ;

G01 F20.0 Z-0.1 ;

G03 F20.0 X0. Y2. R2. ;

…M30 ;

%

Ниже приводится пример того, как выполнить окружность радиусом 2″ дюйма (или 2 мм):

%

T01 M06 ;

…

G00 X4. Y2. ;

G01 F20.0 Z-0.1 ;

G02 F20.0 I2.0 J0. ;

…

M30

%

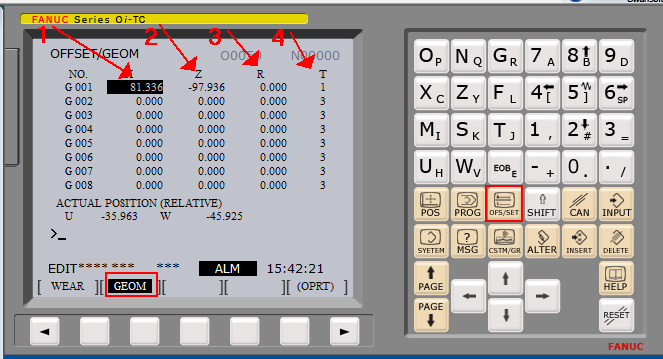

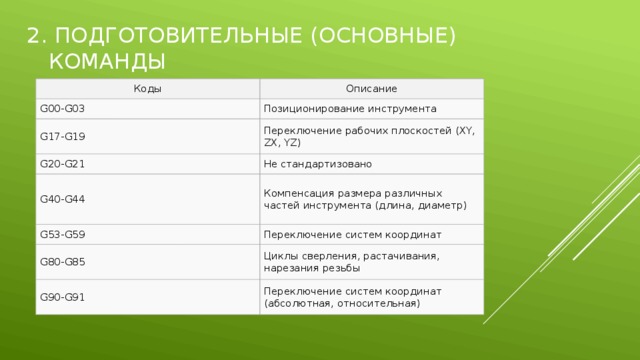

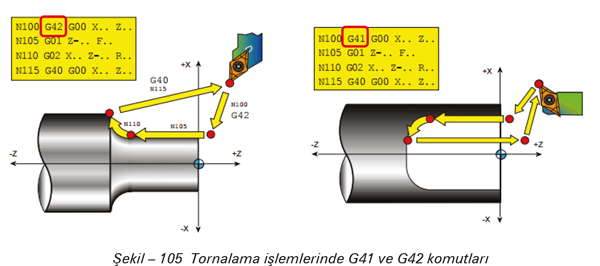

Коррекция на режущий инструмент

Коррекция на режущий инструмент — это способ сдвига траектории инструмента таким образом, чтобы действительная осевая линия инструмента сдвинулась влево или вправо от запрограммированной траектории.

Обычно коррекция на режущий инструмент программируется для сдвига инструмента, чтобы управлять размером элемента. Дисплей коррекций используется для ввода величины, на которую смещается инструмент.

Коррекцию можно вводить, как значение диаметра или радиуса, в зависимости от настройки 40, как для значений геометрии, так и износа. Если указан диаметр, величина сдвига равна половине введенного значения.

Если указан диаметр, величина сдвига равна половине введенного значения.

Эффективные значения коррекции – это сумма значений износа и геометрии. Для 2-х координатной обработки коррекция на режущий инструмент доступна по оси X, оси Y и оси Z (G17). Для 3-х координатной обработки режущий инструмент доступна по оси X, оси Y и оси Z (G141).

Общее описание коррекции на инструмент

G41 задает коррекцию на режущий инструмент влево. Это значит, что система управления перемещает инструмент слева от запрограммированной траектории (относительно направления перемещения), чтобы обеспечить компенсацию на радиус или диаметр инструмента, как определено в таблице коррекции на инструмент (см. настройку 40). G42 выбирает коррекцию на режущий инструмент вправо, которая смещает инструмент вправо от запрограммированной траектории относительно направления перемещения.

Команда G41 или G42 должна иметь значение Dnnn для выбора нужного номера коррекции из столбца коррекции на радиус или диаметр. Номер, который нужно использовать с D, находится в крайнем левом столбце таблицы коррекции на инструмент. Значение, которое система управления использует для коррекции на режущий инструмент находится в столбце ГЕОМЕТР. в позиции D (если настройка 40 – это ДИАМЕТР) или R (если настройка 40 – это РАДИУС).

Номер, который нужно использовать с D, находится в крайнем левом столбце таблицы коррекции на инструмент. Значение, которое система управления использует для коррекции на режущий инструмент находится в столбце ГЕОМЕТР. в позиции D (если настройка 40 – это ДИАМЕТР) или R (если настройка 40 – это РАДИУС).

Если значение коррекции отрицательное, коррекция на режущий инструмент работает так, словно программа указывает противоположный G-код. Например, отрицательное значение, введенное для G41, будет вести себя также, как и введенное для G42 положительное значение. Кроме того, если активна коррекция на инструмент (G41 или G42), для круговых перемещений можно использовать только плоскость X-Y (G17). Коррекция на режущий инструмент ограничена компенсацией только в плоскости X-Y.

G40 отменяет коррекцию на режущий инструмент и является состоянием по умолчанию при включении питания станка. Если коррекция на инструмент не активна, запрограммированная траектория совпадает с траекторией центра режущего инструмента. Невозможно закончить программу (M30, M00, M01 или M02) с включенной коррекцией на режущий инструмент.

Невозможно закончить программу (M30, M00, M01 или M02) с включенной коррекцией на режущий инструмент.

Система управления выполняет один блок перемещения одновременно. Однако будет выполняться опережающий просмотр в следующих (2) блоках, в которых имеются перемещения X или Y. Система управления проверяет эти (3) блоки информации на наличие помех. Настройка 58 определяет, как работает эта часть коррекции на инструмент. Доступные значения настройки 58 – Fanuc или Yasnac.

Если настройка 58 установлена на Yasnac, система управления должна иметь возможность установить сторону инструмента у всех кромок запрограммированного контура без перереза двух следующих перемещений. Круговое перемещение соединяет все внешние углы.

Если настройка 58 установлена на Fanuc, система управления не требует установки режущей кромки инструмента ко всем кромкам запрограммированного контура без перереза. Однако система управления выдаст сигнал об ошибке, если траектория режущего инструмента запрограммирована так, что возникает перерез. Система управления соединяет внешние углы, меньше или равные 270 градусов, острым углом. Она соединяет внешние углы больше 270 градусов дополнительным линейным перемещением.

Система управления соединяет внешние углы, меньше или равные 270 градусов, острым углом. Она соединяет внешние углы больше 270 градусов дополнительным линейным перемещением.

На этих схемах показано, как работает коррекция на режущий инструмент для возможных значений настройки 58. Имейте в виду, что малый рез менее радиуса инструмента под прямым углом к предыдущему перемещению работает только с настройкой Fanuc.

Коррекция на режущий инструмент, стиль YASNAC, G41 с положительным диаметром инструмента или G42 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Коррекция на режущий инструмент. Команда с G41 / G42 и G40 подается в начале и конце траектории инструмента.

Коррекция на режущий инструмент, стиль YASNAC, G42 с положительным диаметром инструмента или G41 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Коррекция на режущий инструмент. Команда с G41 / G42 и G40 подается в начале и конце траектории инструмента.

Команда с G41 / G42 и G40 подается в начале и конце траектории инструмента.

Коррекция на режущий инструмент, стиль FANUC, G41 с положительным диаметром инструмента или G42 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Коррекция на режущий инструмент. Команда с G41 / G42 и G40 подается в начале и конце траектории инструмента.

Коррекция на режущий инструмент, стиль FANUC, G42 с положительным диаметром инструмента или G41 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Коррекция на режущий инструмент. Команда с G41 / G42 и G40 подается в начале и конце траектории инструмента.

Некорректная коррекция на режущий инструмент:

[1] Перемещение меньше радиуса компенсации резания,

[2] Обрабатываемая деталь,

3] инструмент.

ПРИМЕЧАНИЕ. Маленький проход менее радиуса инструмента под прямым углом к предыдущему перемещению возможен только с настройкой Fanuc. Если станок установлен в настройки Yasnac, будет выдан сигнал об ошибке по коррекция на режущий инструмент.

Регулировка подачи при коррекции на режущий инструмент

При использовании коррекции на режущий инструмент в круговых движениях есть возможность введения поправок к запрограммированной скорости. Если намеченный чистовой проход выполняется по внутренней стороне кругового движения, необходимо снизить скорость инструмента, чтобы поверхностная подача не превышала намеченную программистом. Однако возникают проблемы, если скорость замедлена слишком сильно. По этой причине настройка 44 используется для ограничения величины, на которую в этом случае изменяется подача. Его можно установить в пределах от 1% до 100%. Если задано значение 100%, изменений скорости не будет. Если задано значение 1%, скорость можно уменьшить до 1% от запрограммированной подачи.

Если резание выполняется снаружи кругового перемещения, корректировка для ускорения подачи не выполняется.

Ввод коррекции на режущий инструмент (Yasnac) Тип A и B:

[1] Программируемый путь,

[2] Траектория центров инструмента,

[r] Радиус инструмента

Ввод коррекции на режущий инструмент (стиль Fanuc) Тип A и B:

[1] Программируемый путь,

[2] Траектория центров инструмента,

[r] Радиус инструмента

Круговая интерполяция и коррекция на инструмент

В данном разделе описывается использование G02 (круговая интерполяция по часовой стрелке), G03 (круговая интерполяция против часовой стрелки) и коррекция на режущий инструмент (G41: коррекция на режущий инструмент влево, G42: коррекция на режущий инструмент вправо).

С помощью G02 и G03 можно запрограммировать станок выполнять круговые проходы и радиусы. В общем, при программировании профиля или контура самый легкий способ описать радиус между двумя точками – с помощью R и значения. Для полных круговых перемещений (360 градусов) необходимо определить I или J со значением. Иллюстрация сечения окружности описывает различные сечения окружности.

Для полных круговых перемещений (360 градусов) необходимо определить I или J со значением. Иллюстрация сечения окружности описывает различные сечения окружности.

С помощью коррекции на режущий инструмент в настоящем разделе программист сможет выполнить сдвиг инструмента на точную величину и сможет выполнить обработку профиля или контура до точных размеров. С помощью коррекции на режущий инструмент время программирования и вероятность погрешности вычисления при программировании снижаются вследствие того, что можно запрограммировать реальные размеры, и размерами детали и геометрией можно легко управлять.

Ниже при водятся несколько правил о коррекции на режущий инструмент, которые необходимо строго выполнять, чтобы добиться успешных операций обработки. Всегда руководствуйтесь этими правилами при написании программ.

- Коррекция на режущий инструмент должна ВКЛЮЧАТЬСЯ во время перемещения G01 X,Y, которое равно или больше, чем радиус режущего инструмента или компенсируемой величины.

- По окончании выполнения операции с использованием коррекции на режущий инструмент коррекцию на режущий инструмент необходимо ВЫКЛЮЧАТЬ, используя те же правила, как в процессе ВКЛЮЧЕНИЯ, то есть, добавленные величины необходимо вычесть.

- На большинстве станков во время коррекции на режущий инструмент линейное перемещение X,Y, которое меньшим радиуса инструмента, выполнить невозможно. (Настройка 58 — переключить на Fanuc — для положительных результатов.)

- Коррекцию на режущий инструмент невозможно ВКЛЮЧИТЬ или ВЫКЛЮЧИТЬ во время перемещения по дуге G02 или G03.

- При включенной коррекции на режущий инструмент обработка внутренней дуги с радиусом меньше определенного активным значением приводит к сигналу об ошибке. Невозможно иметь слишком большой диаметр инструмента, если радиус дуги слишком мал.

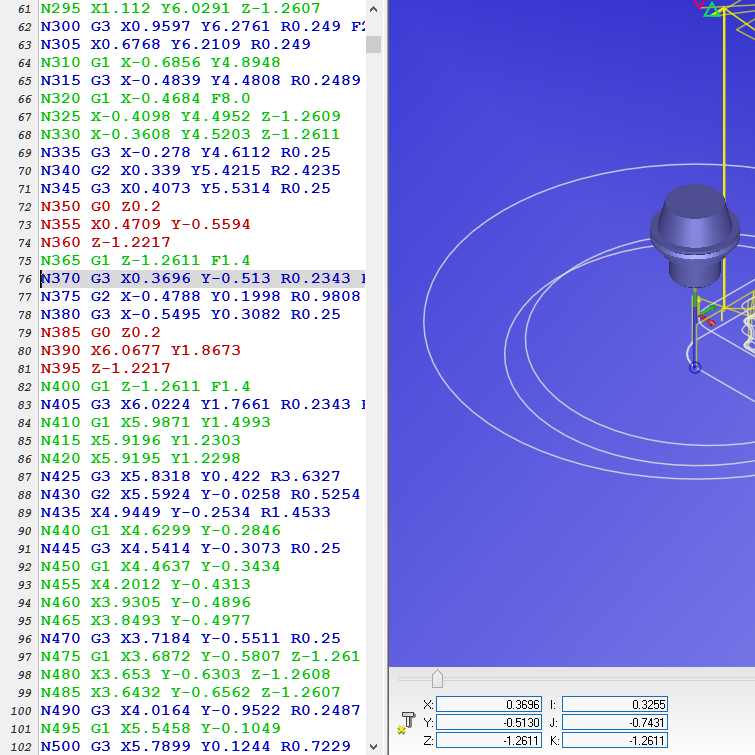

На настоящей иллюстрация показано, как вычисляется траектория инструмента в случае коррекции на режущий инструмент.

В разделе подробной информации показан инструмент в начальном положении, а затем в положении со смещением по достижении обрабатываемой детали режущим инструментом.

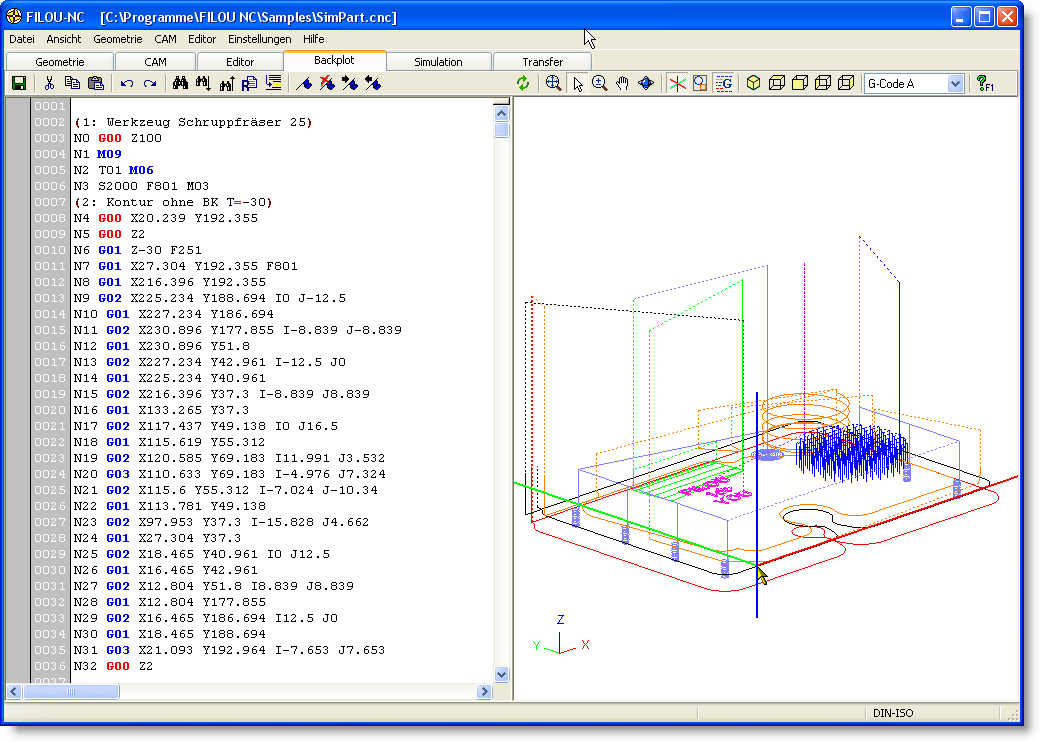

Круговая интерполяция G02 и G03:

[1] концевая фреза диаметром 0,250″,

[2] Запрограммированная траектория,

[3] Центр инструмента,

[4] Исходное положение,

[5] Смещение траектории инструмента.

Упражнение по программированию, показывающее траекторию инструмента.

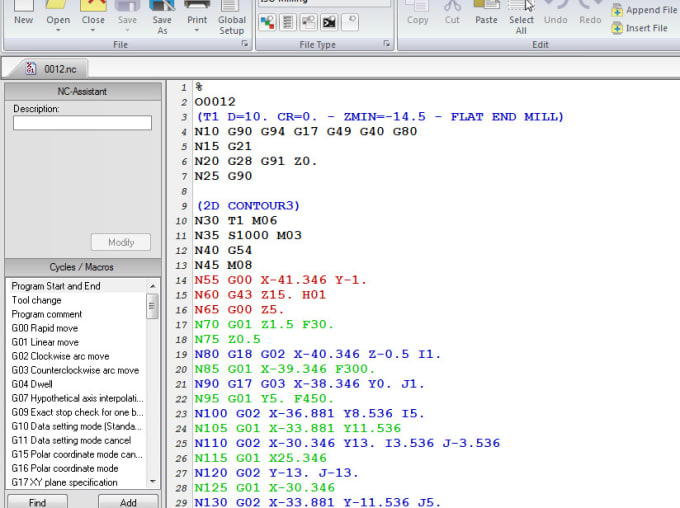

В этой программе используется коррекция на режущий инструмент. Траектория инструмента запрограммирована по осевой линии режущего инструмента. Это также служит для вычисления системой управления коррекции на режущий инструмент.

%

O40006 (Коррекция на инструмент ex-prog) ;

(G54 X0 Y0 находится в левой нижней части угла детали) ;

(Z0 — сверху на детали) ;

(T1 — концевая фреза диаметром 0,250) ;

(НАЧАЛО БЛОКОВ ПОДГОТОВКИ) ;

T1 M06 (Выбор инструмента 1) ;

G00 G90 G40 G49 G54 (Безопасный запуск) ;

X-1. Y-1. (Ускоренное перемещение в 1-е положение) ;

S1000 M03 (Шпиндель вращается по часовой стрелке) ;

G43 H01 Z0.1(Коррекция на инструмент 1 вкл. ) ;

) ;

M08 (включить подачу СОЖ) ;

(НАЧАЛО РЕЖУЩИХ БЛОКОВ) ;

G01 Z-1. F50. ; (Подача на глубину резания) ;

G41 G01 X0 Y0 D01 F50. (2D коррекция на инструмент остается включенной) ;

Y4.125 (Линейное перемещение) ;

G02 X0.25 Y4.375 R0.375 (Скругление углов) ;

G01 X1.6562 (Линейное перемещение) ;

G02 X2. Y4.0313 R0.3437 (Скругление углов) ;

G01 Y3.125 (Линейное перемещение) ;

G03 X2.375 Y2.75 R0.375 (Скругление углов) ;

G01 X3.5 (Линейное перемещение) ;

G02 X4. Y2.25 R0.5 (Скругление углов) ;

G01 Y0.4375 (Линейное перемещение) ;

G02 X3.4375 Y-0.125 R0.5625 (Скругление углов) ;

G01 X-0.125 (Линейное перемещение) ;

G40 X-1. Y-1. (Последнее положение, коррекция на инструмент выключена) ;

(НАЧАТЬ БЛОКИ ЗАВЕРШЕНИЯ) ;

G00 Z0.1 M09 (Ускоренное перемещение отвода, выключение подачи СОЖ) ;

G53 G49 Z0 M05 (Исходное положение Z, выключение шпинделя) ;

G53 Y0 (исходное положение Y) ;

M30 (Завершение программы) ;

%

Стандартные циклы

Стандартные циклы — это коды G, которые выполняют повторяющиеся операции, например, сверление, нарезание резьбы и растачивание. Стандартный цикл определяется буквенными адресными кодами. Пока стандартный цикл активен, станок выполняет определенную операцию каждый раз, пока подается команда на новое положение, кроме случаев, если задано, чтобы она не выполнялась.

Стандартный цикл определяется буквенными адресными кодами. Пока стандартный цикл активен, станок выполняет определенную операцию каждый раз, пока подается команда на новое положение, кроме случаев, если задано, чтобы она не выполнялась.

Стандартные циклы упрощают разработку программ обработки детали. Большинство часто повторяемых операций оси Z, например, сверление, нарезание резьбы метчиком или растачивание, имеют собственные стандартные циклы. Когда стандартный цикл активен, он выполняется в каждом новом положении оси. Стандартные циклы выполняют перемещения оси как команды ускоренного перемещения (G00), а операция стандартного цикла выполняется после перемещения оси. Это относится к циклам G17, G19 и перемещениям оси Y на токарных станках с осью Y.

Стандартные циклы сверления

Все четыре стандартных цикла сверления могут включаться в цикл в G91, относительном режиме программирования.

- Стандартный цикл сверления G81 — это базовый цикл сверления. Используется для сверления неглубоких отверстий или для сверления с использованием функции подача СОЖ через шпиндель (СОШ).

- Стандартный цикл сверления центровочных отверстий G82 аналогичен стандартному циклу сверления G81, за исключением того, что он может выполнить задержку у дна отверстия. Необязательный аргумент Pn.nnn задает продолжительность задержки.

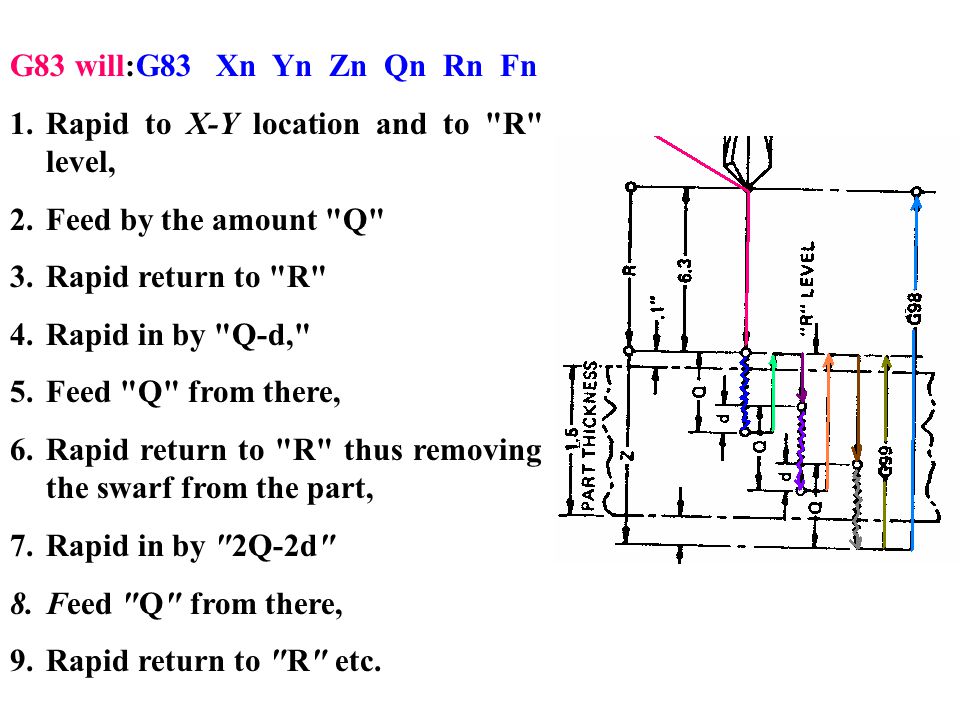

- Обычный стандартный цикл сверления с периодическим выводом инструмента G83 обычно используется для сверления глубоких отверстий. Глубина вывода инструмента может быть переменной или постоянной и всегда относительной. Qnn.nnn. Нельзя использовать значение Q при программировании с помощью I, J и K.

- Высокоскоростной стандартный цикл сверления с периодическим выводом инструмента G73 аналогичен нормальному стандартному циклу сверления с периодическим выводом инструмента G83 за исключением того, что вывод инструмента после погружения определяется настройкой 22 — «Разность Z в стандартном цикле». Циклы сверления с периодическим выводом инструмента рекомендуется использовать, если глубина отверстия в 3 раза больше диаметра сверла. Начальная глубина погружения инструмента, определенная I, в общем случае должна равняться 1 диаметру инструмента.

Стандартные циклы нарезания резьбы

Есть два стандартных цикла нарезания резьбы. Все стандартные циклы нарезания резьбы могут включаться в цикл в G91, относительном режиме программирования.

Стандартный цикл нарезания резьбы G84 – это обычный цикл нарезания резьбы. Он используется для нарезания правой резьбы.

Стандартный цикл реверсивного нарезания резьбы G74 – это реверсивный цикл нарезания резьбы. Он используется для нарезания левой резьбы.

Циклы растачивания и развертывания

Есть 5 стандартных циклов растачивания. Все стандартные циклы растачивания могут включаться в цикл в G91, относительном режиме программирования.

- Стандартный цикл растачивания G85 – это базовый цикл растачивания. Он выполняет растачивание отверстия до необходимой высоты и возвращение на заданную высоту.

- Стандартный цикл растачивания, задержки и обратного растачивания G89 аналогичен G85, за исключением того, что есть выполняется у дна отверстия и растачивание отверстия продолжается на заданной скорости подачи при возвращении инструмента в заданное положение. Это отличается от других стандартных циклов растачивания, в которых инструмент или перемещается в режиме ускоренного перемещения или с помощью ручной толчковой подачи для его возврата в положение возврата.

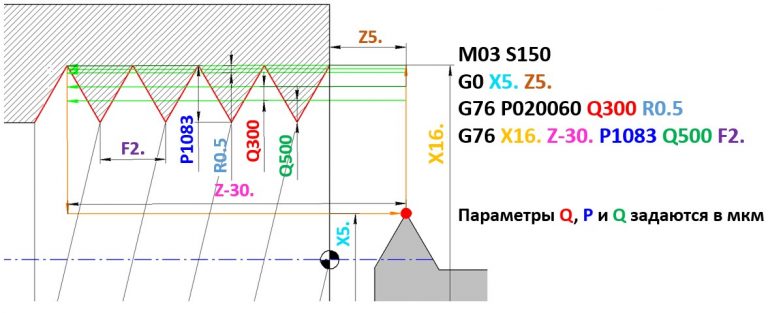

- Стандартный цикл чистового растачивания G76 выполняет растачивание до заданной глубины и после растачивания отверстия выполняет отвод инструмента от стенки отверстия перед его выводом.

- Стандартный цикл обратного растачивания G77 работает подобно G76, за исключением того, что перед началом растачивания отверстия выполняется перемещение инструмента для отвода от стенки отверстия, перемещение вниз к дну отверстия, а затем растачивание до заданной глубины.

Стандартный цикл растачивания с остановом G86 аналогичен стандартному циклу растачивания G85, за исключением того, что шпиндель остановится у дна отверстия перед возвращением на заданную высоту.

Плоскости R

Плоскости R или плоскости возврата – это команды в коде G, которые задают высоту возврата оси Z во время стандартных циклов.

Код G плоскости R остается активными на протяжении стандартного цикла, в котором он используется. G98 «Возврат в начальную точку стандартного цикла» перемещает ось Z на высоту оси Z перед стандартным циклом.

G99 «Возврат в плоскость R в стандартном цикле» перемещает ось Z на высоту, заданную аргументом Rnn.nnnn, заданным со стандартным циклом.

Специальные коды G

Специальные коды G используются для сложного фрезерования. Оно включает:

- Гравирование (G47)

- Фрезерование кармана (G12, G13 и G150)

- Вращение и масштабирование (G68, G69, G50, G51)

- Зеркальное отражение (G101 и G100)

Гравирование

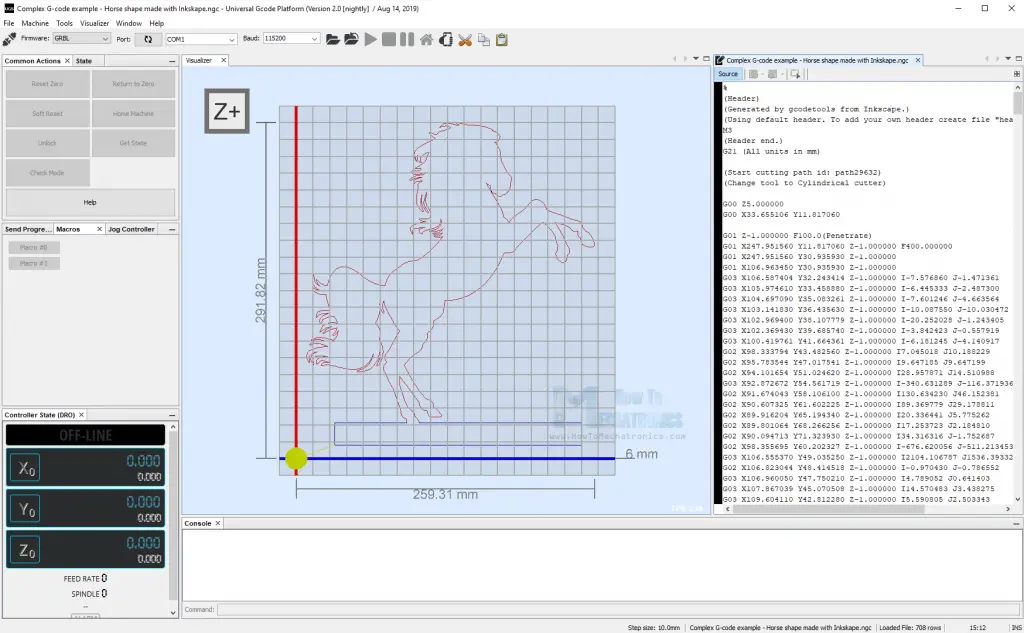

Код G гравирования текста G47 позволяет гравировать текст (включая некоторые символы ASCII) или последовательные серийные номера с использованием одиночного блока текста программы.

См. страницу 5, где указана дальнейшая информация о гравировании.

См. G47 «гравирование текста» (группа 00), где содержится дальнейшая информация о гравировании.

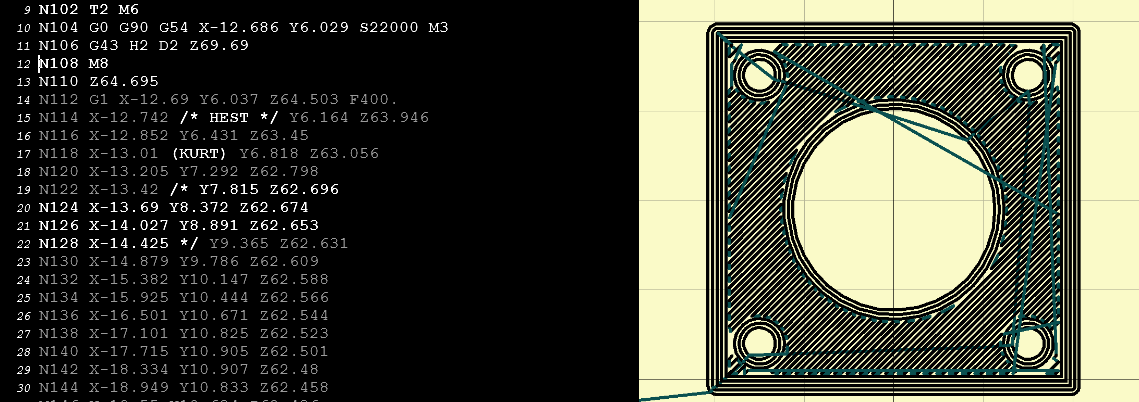

Фрезерование кармана

В системе управления Haas есть два типа кодов G для фрезерования кармана:

Фрезерование круглых карманов выполняется с помощью кодов G, G12 – команды фрезерования круглых карманов по часовой стрелке, и G13 – команды фрезерования круглых карманов против часовой стрелки.

Универсальное фрезерование кармана G150 использует подпрограмму для обработки пользовательской геометрии кармана.

Убедитесь, что геометрия подпрограммы – полностью замкнутый контур. Убедитесь что исходная точка X-Y в команде G150 находится внутри полностью замкнутого контура. Если этого не сделать, это может вызвать сигнал об ошибке 370 – Ошибка определения кармана.

См. G12 Фрезерование круглого кармана ЧС / G13 Фрезерование круглого кармана ПЧС (Группа 00), где имеется дальнейшая информация о кодах G для фрезерования кармана.

Вращение и масштабирование

ПРИМЕЧАНИЕ. Чтобы использовать эти функции, необходимо приобрести опцию поворота и масштабирования. Также имеется пробная опция на 200 часов.

Также имеется пробная опция на 200 часов.

G68 «Вращение» используется для вращения системы координат в необходимой плоскости. Эту функцию можно использовать вместе с G91 «Относительный режим программирования» для обработки симметричных последовательностей. G69 отменяет вращение.

G51 применяет коэффициент масштабирования к значениям позиционирования в блоках после команды G51. G50 отменяет масштабирование. Можно использовать масштабирование вместе с вращением, но убедитесь, что первой идет команда масштабирования.

См. страницу 5, где указана дальнейшая информация о G-кодах «вращение» и «масштабирование».

См. G68 «Вращение» (Группа 16), где имеется дальнейшая информация о кодах G для вращения и масштабирования.

Зеркальное отражение

Код G101 «Включить зеркальное отражение» выполнит отражение перемещения оси относительно заданной оси. Настройки 45-48, 80 и 250 включают зеркальное отражение относительно осей X, Y, Z, A, B и C.

Точка поворота зеркального отражения по оси определяется аргументом Xnn. nn. Это можно указывать для оси Y, которая включена на станке, и в настройках, использованием оси, для которой включается зеркальное отражение, в качестве аргумента. G100 отменяет G101.

nn. Это можно указывать для оси Y, которая включена на станке, и в настройках, использованием оси, для которой включается зеркальное отражение, в качестве аргумента. G100 отменяет G101.

См. G100/G101 Выключить/Включить зеркальное отражение (Группа 00), где имеется дальнейшая информация о кодах G, выполняющих зеркальное отражение.

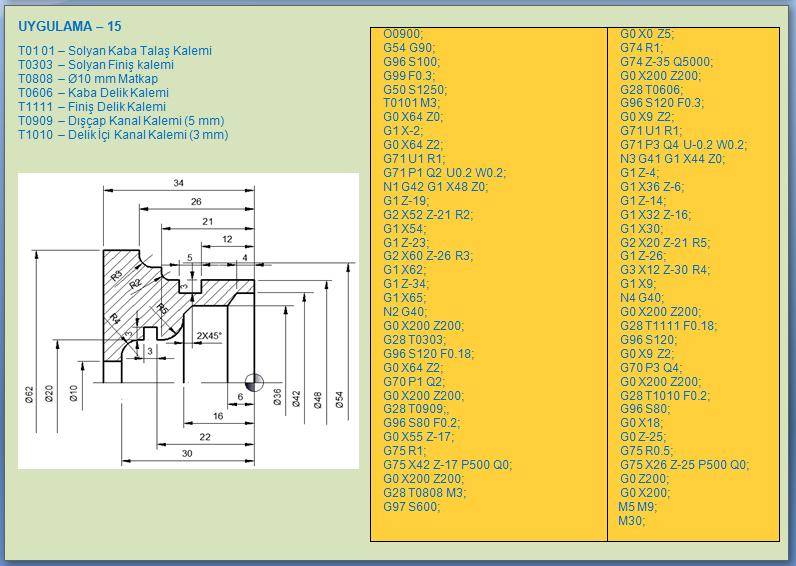

инженер поможет — Системы Haas Control и Fanuc Control

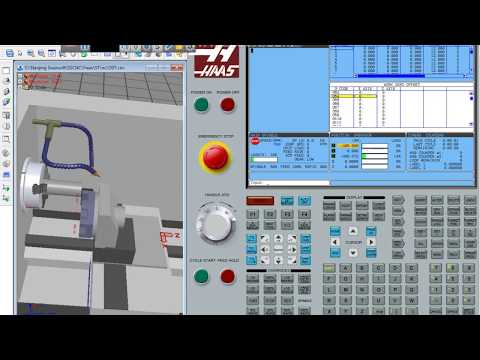

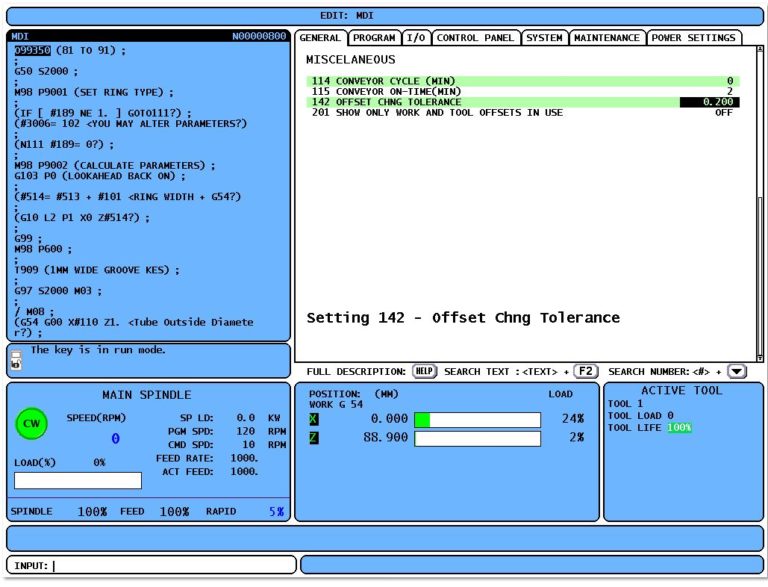

Что такое Хаас Контрол?

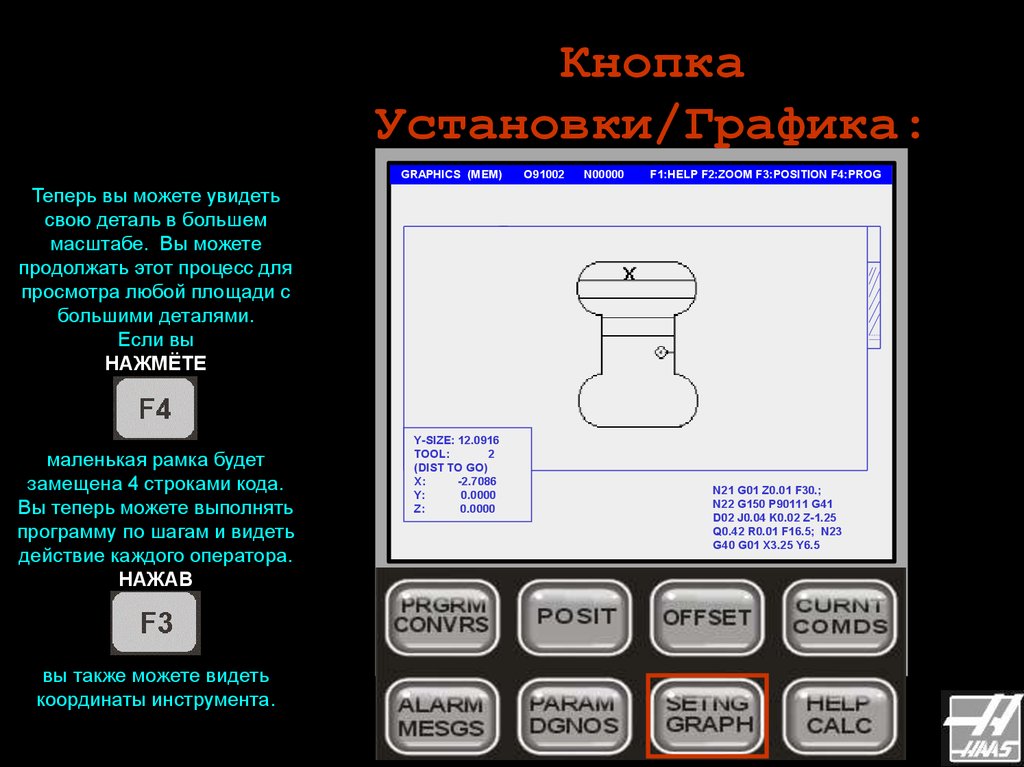

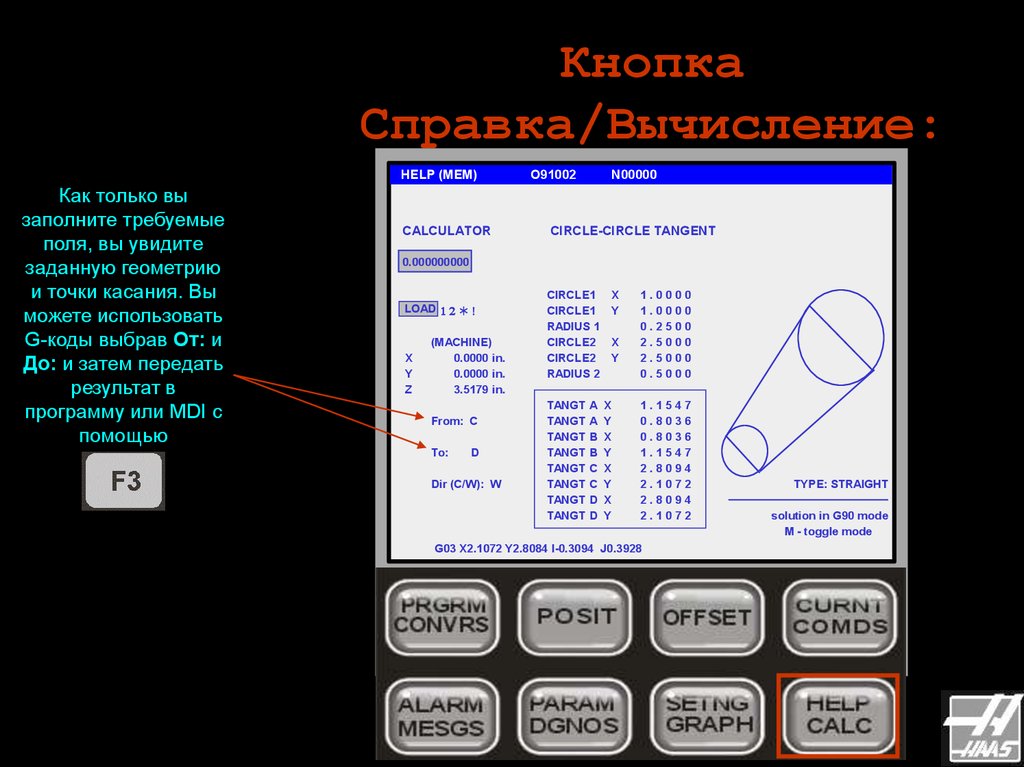

Система управления Haas — это тип системы ЧПУ, разработанный и изготовленный компанией Haas для станков Haas. Система управления Haas проста в освоении и использовании, и она одинакова для всей линейки продукции.

Возможности и характеристики системы управления Haas

– Простота использования. Стандартизация клавиатуры на системе управления Haas. Многие профессионалы считают Haas самой удобной системой управления, с которой они когда-либо работали.

— Память. Вы можете хранить множество программ в системе управления.

– Легкий доступ к сети. Никаких ограничений с любой распространенной операционной системой.

— Беспроводное соединение. Используя функцию Net Share в Haas Control, вы можете легко редактировать, совместно использовать и запускать программы из системы управления Haas или с рабочего стола на ПК.

Возможности и характеристики Fanuc Control?

Система управления Fanuc — это ЧПУ, разработанное FANUC, японской компанией, специализирующейся на системах числового управления. Контроллер ЧПУ FANUC имеет несколько поколений, включая Fanuc Series Oi, Fanuc System 5, Fanuc System 7, Fanuc 200, Fanuc C, Fanuc 21i/210i и т. д., каждая серия имеет разные уровни возможностей управления устройством.

Возможности и характеристики FANUC Control

– Большое количество сигналов PMC и функциональных инструкций PMC

— Имеет сильную функцию DNC

— Имеет функции аварийной сигнализации и диагностики при техническом обслуживании

Разница между Haas и Fanuc

Системы Haas и Fanuc почти идентичны, большая часть G-кода и М-кода для каждого станка будет одинаковой, за некоторыми исключениями, такими как нарезание резьбы и отсутствие команды M97.

1. По сравнению с FANUC, рабочий интерфейс системы управления HAAS прост в использовании, особенно в области последовательной связи и выбора программы. Haas удобнее для пользователя.

2. Система HAAS обычно установлена поверх FANUC. Поэтому большинство функций FANUC будут работать на станке Haas без изменения.

3. HAAS также имеет некоторые функции, многие из которых не включены в систему управления FANUC. Например, у Haas есть несколько дополнительных циклов (G12, G13), которые FANUC не поддерживает.

4. Между станками HAAS нет большой разницы, но есть большие различия между версиями FANUC.

5. Цикл нарезания резьбы: система управления FANUC имеет M19 для ориентации шпинделя по центру оси отверстия, у Haas этой функции нет.

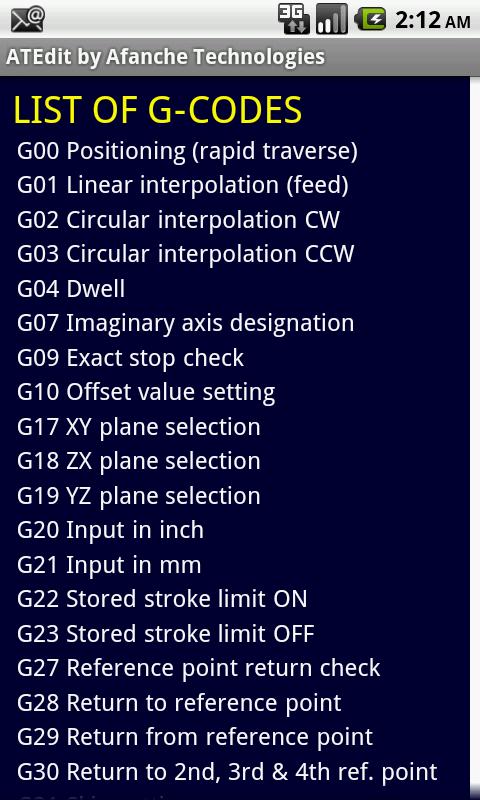

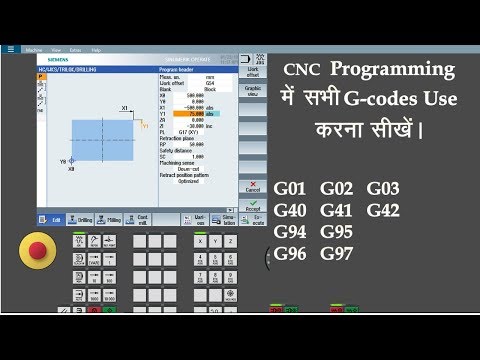

Список G-кодов и M-кодов у Haas и Fanuc

G-код является наиболее широко используемой командой, который является ядром программ ЧПУ. У разных систем будут небольшие различия. Ниже вы можете ознакомиться со списком G-кодов Haas и M-кодов Haas для токарных/фрезерных станков с ЧПУ.

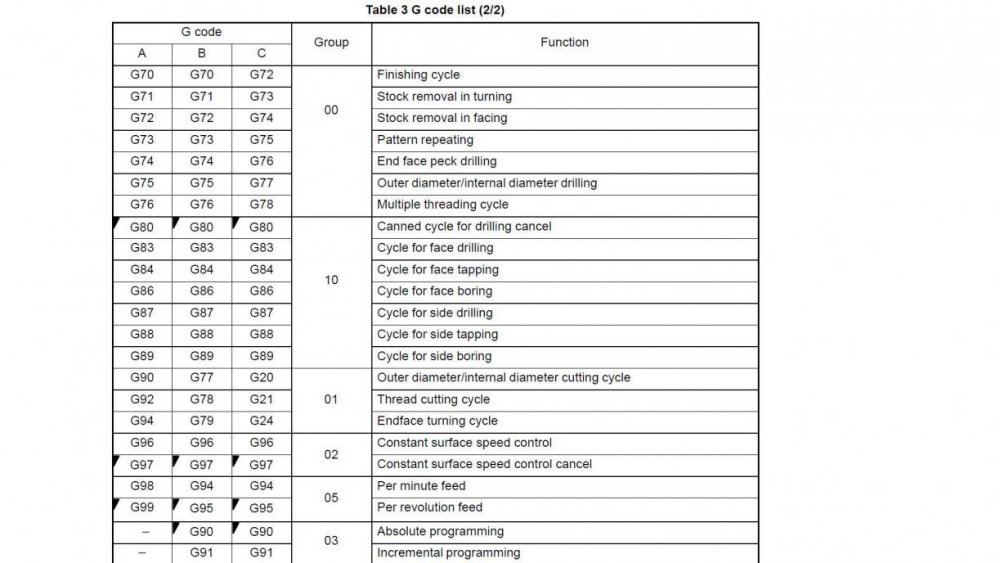

Список G-кодов для токарных станков Haas — G-коды Haas для токарных станков с ЧПУ

G00: Быстрое позиционное перемещение

G01: Движение с линейной интерполяцией или линейное движение, фаска и скругление углов — модальное

G02: Циркуляционное интерполяционное движение по часовой стрелке – модальное

G03: Движение с круговой интерполяцией против часовой стрелки – модальное

G04: Задержка (P) P=секунды. Миллисекунды

G05: точное управление движением шпинделя (приводной инструмент) — опционально

G09: Точная остановка

G10: настройка программируемого смещения

G14: Замена главного шпинделя / вспомогательного шпинделя — опционально

G15: Отмена замены главного шпинделя / вспомогательного шпинделя — опционально

G17: Приводной инструмент для выбора плоскости XYZ кругового движения (G02, G03) , опционально

G18: Выбор плоскости кругового движения ZX (G02, G03)

G19: Приводной инструмент выбора плоскости YZ для кругового движения (G02, G03)

G20: проверка позиционирования в дюймовых координатах

G21: Проверить позиционирование в метрических координатах — модальное

G28: Быстрый возврат к нулевой точке станка через Ref. Точка

Точка

G29: перейти к местоположению с помощью G29 Ref. Точка

G31: Функция подачи до пропуска — необязательно

G32: Траектория нарезания резьбы – Модальный

G40: Отмена коррекции на вершину инструмента G41/G42

G41: Компенсация на вершину инструмента, слева — модальная

G42: Компенсация на вершину инструмента, справа – модальная

G50: Максимальный предел скорости вращения шпинделя (S) – модальный

G51: быстрый переход в ноль станка, отмена смещения

G52: Координата позиционирования рабочего смещения ИЛИ Глобальный сдвиг системы координат рабочего смещения

G53: Координата нулевого позиционирования станка

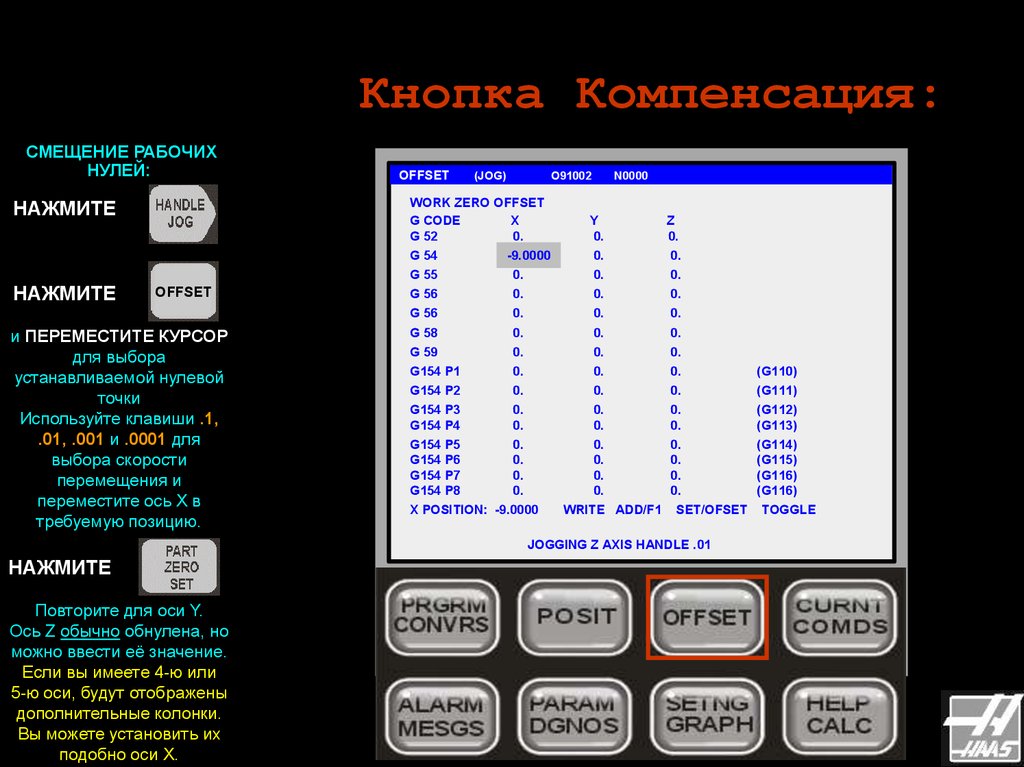

G54: Координата позиционирования рабочего смещения №1

G55: Координата позиционирования рабочего смещения № 2 — модальная

G56: Координата позиционирования рабочего смещения № 3 — модальная

G57: Координата позиционирования рабочего смещения № 4 — модальная

G58: Координата позиционирования рабочего смещения № 5 — модальная

G59: Координата позиционирования рабочего смещения № 6 — модальная

G61: Точный останов – модальный

G64: Точная остановка G61 Отмена

G65: вызов подпрограммы макроса – опционально

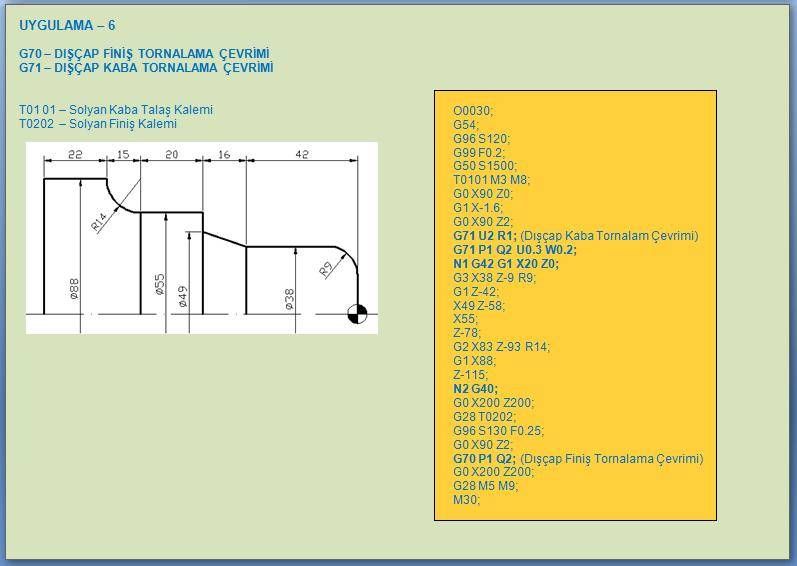

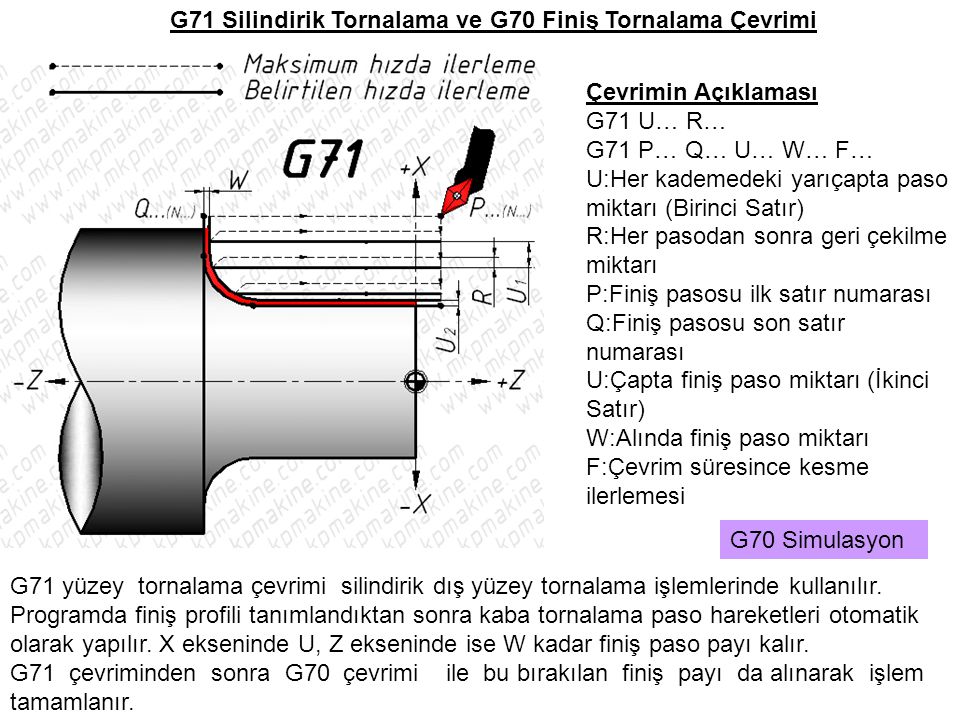

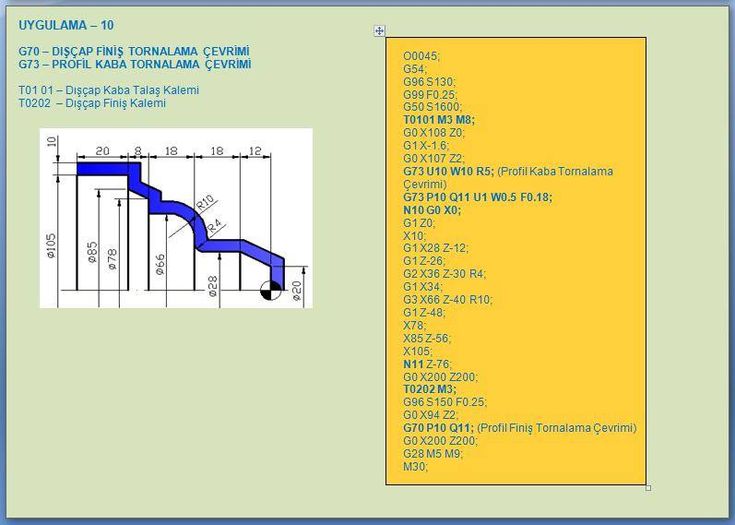

G70: чистовой цикл

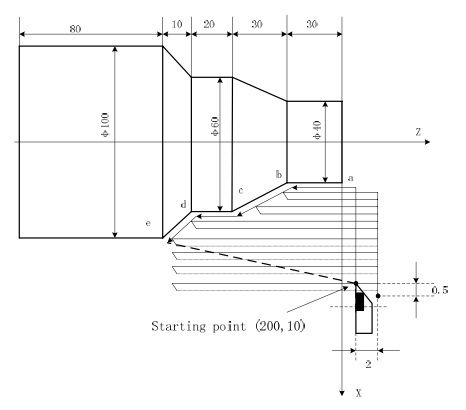

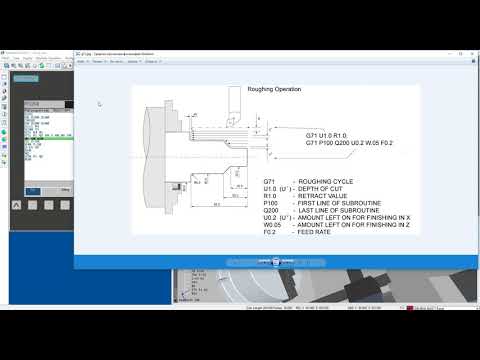

G71: Пример цикла удаления припуска по наружному / внутреннему диаметру

G72: Цикл удаления торцевого припуска

G73: Цикл удаления припуска с неправильной траекторией

G74: Нарезание торцевых канавок ИЛИ Цикл высокоскоростного сверления

G75: Цикл нарезания канавок наружным или внутренним диаметром

G76: Цикл нарезания резьбы, многократный проход по внешнему диаметру / внутреннему диаметру

G77: Цикл правки приводного инструмента — опционально

G80: Отменить постоянный цикл

G81: Стандартный цикл сверления

G82: Стандартный цикл точечного сверления/цековки – модальный

G83: Постоянный цикл сверления глубоких отверстий методом Peck Drill

G84: Стандартный цикл нарезания резьбы – модальный

G85: Постоянный цикл «расточка-в-расточка»

G86: Постоянный цикл растачивания с остановом и быстрым выходом

G87: Постоянный цикл растачивания с остановом и ручным отводом

G88: Постоянный цикл растачивания с выдержкой и ручным отводом

G89: Постоянный цикл растачивания-выдержки-расточки – модальный

G90: Цикл токарной обработки по внешнему / внутреннему диаметру

G92: Цикл нарезания резьбы – модальный

G94: Цикл обработки торца – модальный

G95: Жесткий метчик торцевой поверхности приводного инструмента /

G96: постоянная скорость поверхности, CSS вкл.

G97: постоянная неизменяющаяся скорость шпинделя, CSS выключен (S)

G98: Подача в минуту (F)

G99: Подача на оборот (F)

G100: Отмена зеркального отображения G101

G101: Зеркальное отображение

G102: Программируемый выход на RS-232

G103: Упреждающий просмотр лимитного блока

G105: Команда сервопривода — опционально

G110-G111: Координата рабочего смещения-позиционирования № 7- № 8 — модальная

G112: декартово преобразование в полярное — опционально

G113: Отмена декартово-полярного преобразования — необязательно

G114-G129: Координата позиционирования рабочего смещения #9-#24 – модальная

G154: выберите координату позиционирования рабочего смещения P1-99 (P)

G159: фоновый захват/возврат детали – опционально

G160: Команда оси APL включена — необязательно

G161: Команда оси APL отключена — необязательно

G184: Стандартный цикл нарезания резьбы в обратном направлении – модальный

G186: Реверсивный жесткий метчик с приводным инструментом — опционально

G187: Контроль точности для высокоскоростной обработки (E)

G194: Постоянный цикл вспомогательного шпинделя / нарезания резьбы метчиком – модальный

G195: Радиальное нарезание резьбы приводным инструментом — дополнительно

G196: Радиальное нарезание резьбы метчиком в приводном инструменте в обратном направлении — опционально

G200: Индекс на лету

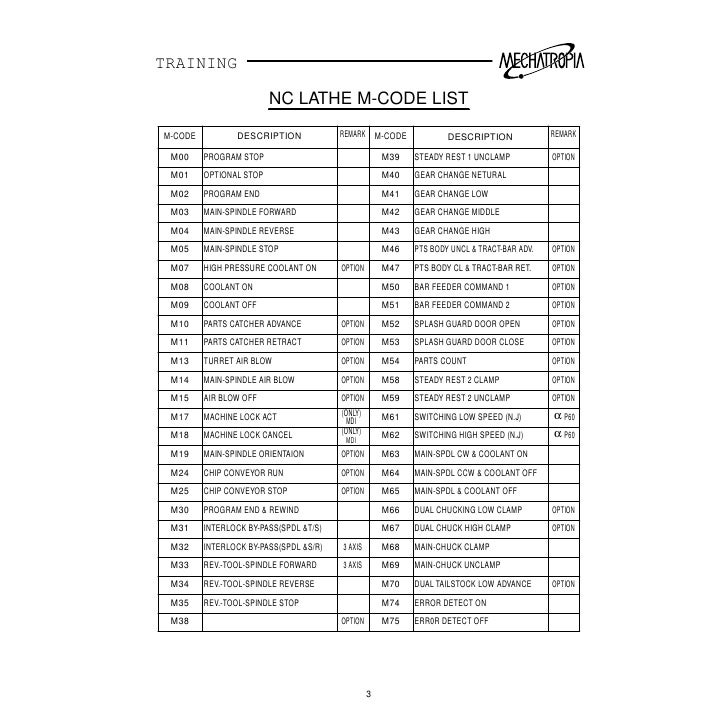

Список кодов Haas Lathe M — Коды Haas M для токарных станков с ЧПУ

M00: Останов программы – модальный

M01: останов программы – модальный

M02: Конец программы – модальный

M03: Шпиндель вперед (S) – модальный

M04: Шпиндель в обратном направлении (S) – модальный

M05: Останов шпинделя – модальный

M08: Охлаждение включено

M09: Охлаждающая жидкость отключена

M10: зажимной патрон – модальный

M11: Разжим патрона – модальный

M12: Автоматическая подача воздуха вкл. (P) – режим/дополнительно

(P) – режим/дополнительно

M13: Автоматическое выключение воздушной струи

M14: Зажим главного шпинделя

M15: Разжим главного шпинделя

M17: повернуть башню вперед (T)

M18: Повернуть башню назад (T)

M19: Ориентация шпинделя – модальный/ пример

M21: Выдвижение задней бабки — модальное/дополнительное

M22: втягивание прицепной бабки

M23: Угол вне резьбы – модальный

M24: Угол резьбы выключен – модальный

M25-M28: пользовательский интерфейс M-кода с сигналом M-Fin

M30: Конец программы и сброс – модальный

M31: Шнек для стружки вперед – модальный

M33: Останов шнека для стружки

M36: Ловушка деталей включена — модально/дополнительно

M37: Ловушка деталей выключена — модально/дополнительно

M38: Включить вариант шпинделя

M39: Задать вариант шпинделя Выкл. – модальный

M41: Блокировка низшей передачи шпинделя

M42: Отмена высшей передачи шпинделя режим

M43: разблокировка башни

M44: Замок башни

M51-M58: набор пользовательских M-кодов

M59: Набор выходных реле (N)

M61-M68: пользовательский M-код Clear — Modal

M69: сброс выходного реле (N)

M76: Программа отображает неактивно – модально

M77: Программные дисплеи активны — модальные

M78: обнаружен сигнал тревоги в сигнале пропуска – модальный

M79: Тревога, если сигнал пропуска не найден – модальный

M85: Автоматическое открытие двери

M86: Автоматическое закрытие двери

M88: подача СОЖ под высоким давлением включена /дополнительно

M89: подача СОЖ под высоким давлением отключена /дополнительно

M93: Запуск захвата положения оси

M94: Останов захвата положения оси

M95: Спящий режим

M96: переход при отсутствии сигнала – модальный

M97: Местный вызов подпрограммы – модальный

M98: вызов подпрограммы – модальный

M99: Подпрограмма / Обычный возврат или цикл

M109: неактивный пользовательский ввод (P)

M110: Зажим патрона задней бабки

M111: Разжим патрона задней бабки

M119: Ориентация вспомогательного шпинделя — модально/опционально**

M121-M128: пользовательский интерфейс M-кода с сигналом M-Fin

M133: Движение приводного инструмента вперед (P) / пример

M134: Реверс приводного инструмента (P)

M135: Останов привода приводного инструмента

M143: контршпиндель вперед (P)

M144: реверс вспомогательного шпинделя (P)

M145: Останов вспомогательного шпинделя

M154: Включение оси C

M155: Отключение оси C — модально/дополнительно

M164: Поверните захваты APL в положение «n»

M165: Открытый захват APL 1 (сырье)

M166: Закрыть захват APL 1 (сырье)

M167: Открытый захват APL 2 (готовый материал)

M168: Закрыть захват APL 2 (Готовый материал)

G-коды Haas для фрезерной обработки

G00: Быстрое движение

G01: Движение с линейной интерполяцией

G02: Движение с интерполяцией по часовой стрелке

G03: Движение интерполяции против часовой стрелки

G04: задержаться

G09: Точная остановка

G10: настройка программируемого смещения

G12: Круговое фрезерование карманов по часовой стрелке

G13: Круговое фрезерование карманов против часовой стрелки

G17: Выбор плоскости XY

G18: выбор плоскости ZX

G19: Выбор плоскости YZ

G20: Выбор программирования в дюймах

G21: Выбор метрического программирования

G28: Возврат к нулевой точке станка

G29: перейти к местоположению через ссылку G29

G31: Функция пропуска

G35: Автоматическое измерение диаметра инструмента

G36: Автоматическое измерение рабочего смещения

G37: Автоматическое измерение длины инструмента

G40: Отмена компенсации резца

G41: Компенсация режущего инструмента слева

G42: Компенсация на режущий инструмент справа

G43: Компенсация длины инструмента +

G44: Компенсация длины инструмента –

G47: Гравировка

G49: G43/G44 Отмена

G50: G51 Отмена

G51: Масштабирование

G52: выберите рабочую систему координат G52 (Яснак)

G52: Установить локальную систему координат (Fanuc)

G52: Установить локальную систему координат (HAAS)

G53: Покадровый выбор координат станка

G54: выберите рабочую систему координат l

G55: выберите рабочую систему координат 2

G56: выберите рабочую систему координат 3

G57: выберите рабочую систему координат 4

G58: выберите рабочую систему координат 5

G59: выберите рабочую систему координат 6

G60: однонаправленное позиционирование

G61: режим точного останова

G64: G61 Отмена

G65: вызов подпрограммы макроса

G68: Вращение

G69: G68 Отмена

G70: Окружность отверстий под болты (Яснак) Пример 1 Пример 2 Пример 3

G71: Пример дуги отверстия под болт (Яснак)

G72: Отверстия под болты под углом (Яснак) Пример

G73: Постоянный цикл высокоскоростного сверления с центральным сверлом

G74: Постоянный цикл обратного нарезания резьбы

G76: Стандартный цикл чистового растачивания

G77: Постоянный цикл заднего отверстия

G80: Отмена стандартного цикла

G81: Стандартный цикл сверления Пример 1 Пример 2 Ex3 Ex4 Ex5

G82: Стандартный цикл точечного сверления Ex1

G83: Постоянный цикл сверла с центральным сверлом Ex1 Ex2

G84: Стандартный цикл нарезания резьбы, пример 1, нарезание резьбы метчиком

G85: Стандартный цикл расточки

G86: Постоянный цикл растачивания/останова

G87: Постоянный цикл сверления/ручного отвода

G88: Постоянный цикл сверления/выдержки

G89: Постоянный цикл расточки

G90: Абсолют

G91: инкрементальный

G92: установка рабочих координат — FANUC или HAAS

G92: установка рабочих координат — YASNAC

G93: Режим обратнозависимой подачи включен

G94: Режим обратнозависимой подачи по времени ВЫКЛ. /подача в минуту ВКЛ.

/подача в минуту ВКЛ.

G98: Возврат в начальную точку

G99: Возврат плоскости R

G100: отключить зеркальное отображение

G101: включить зеркальное отображение

G102: Программируемый выход на RS-232

G103: Предел блокировки просмотра вперед

G107: Цилиндрическое отображение

G110: выберите систему координат 7

G111: выберите систему координат 8

G112: выберите систему координат 9

G113: выберите систему координат 10

G114: выберите систему координат 11

G115: выберите систему координат 12

G116: выберите систему координат 13

G117: выберите систему координат 14

G118: выберите систему координат 15

G119: выберите систему координат 16

G120: выберите систему координат 17

G121: выберите систему координат 18

G122: выберите систему координат 19

G123: выберите систему координат 20

G124: выберите систему координат 21

G125: выберите систему координат 22

G126: выберите систему координат 23

G127: выберите систему координат 24

G128: выберите систему координат 25

G129: выберите систему координат 26

G136: Автоматическое измерение центра рабочего смещения

G141: Компенсация на режущий инструмент 3D+

G143: 5-осевая компенсация длины инструмента+

G150: Фрезерование карманов общего назначения

G153: Стандартный цикл 5-осевого высокоскоростного сверла с центральным сверлом

G154: P1-P99 заменяет G110-G129 на более новых машинах.

G155: Стандартный цикл обратного нарезания резьбы по 5 осям

G161: Стандартный цикл 5-осевого сверления

G162: Постоянный цикл 5-осевого точечного сверления/зенкерования

G163: Стандартный цикл 5-осевого сверления с центробежным сверлением (настройка 22)

G164: Стандартный цикл нарезания резьбы по 5 осям

G165: 5-осевое расточка, постоянный цикл

G166: 5-осевое растачивание, останов, быстрый выход, стандартный цикл

G169: 5-осевое растачивание, задержка, постоянный цикл растачивания

G174: Специальное невертикальное жесткое нарезание резьбы против часовой стрелки

G184: Специальное невертикальное жесткое нарезание резьбы по часовой стрелке

G187: Контроль точности для высокоскоростной обработки

G188: Получить программу из PST (таблица расписания программ)

Коды Haas M для фрезерной обработки с ЧПУ

M00: остановка программы

M01: Дополнительная остановка программы

M02: Конец программы (настройка 39)

M03: Шпиндель включен, по часовой стрелке (S) (настройка 144)

M04: шпиндель включен, против часовой стрелки (S) (настройка 144)

M05: Остановка шпинделя

M06: Смена инструмента (T) (настройка 42, 87, 155)

M08: Охлаждение включено (настройка 32)

M09: Охлаждающая жидкость выключена

M10: Тормоз 4-й оси включен

M11: Растормаживание 4-й оси

M12: тормоз 5-й оси включен

M13: Отпускание тормоза 5-й оси

M16: Смена инструмента (T) (то же, что и M06)

M17: Разблокируйте поддон APC и откройте дверцу APC

M18: Зажмите поддон APC и закройте дверцу APC

M19: Ориентация шпинделя (значения P, R необязательны)

M21-M28: пользовательский интерфейс M-кода с сигналами M-Fin

M30: Конец программы и сброс (настройка 2, 39, 56, 83)

M31: Шнек для стружки вперед (настройка 114,115)

M33: Останов шнека для стружки

M34: Положение патрубка охлаждающей жидкости вниз, приращение (+1)

M35: Положение патрубка охлаждающей жидкости вверху, уменьшение (-1)

M36: деталь поддона готова (P)

M39: Повернуть револьверную головку (T#) (настройка 86)

M41: Коррекция низшей передачи шпинделя

M42: Коррекция высшей передачи шпинделя

M50: Выполнение смены поддона (P) (настройка от 121 до 129)

M51-M58: набор пользовательских M-кодов

M59: Набор выходных реле (N)

M61-M68: Сброс дополнительного пользовательского M-кода

M69: выходное реле сброшено (N)

M75: Установите референтную точку G35 или G136

M76: Дисплей управления неактивен

M77: Дисплей управления активен

M78: Тревога, если обнаружен сигнал пропуска

M79: Тревога, если сигнал пропуска не найден

M80: Автоматическое открытие двери (настройка 131)

M81: Автоматическое закрытие двери (настройка 131)

M82: Разжим инструмента

M83: автоматический воздушный жиклер включен

M84: автоматическое выключение воздушной струи

M86: Зажим инструмента

M88: СОЖ через шпиндель Вкл.

M89: СОЖ через шпиндель Выкл.

M93: Начало захвата POS оси (P, Q)

M94: Останов захвата POS оси

M95: Спящий режим

M96: Перейти, если нет ввода (P, Q)

M97: Вызов локальной подпрограммы (P, L)

M98: вызов подпрограммы (P, L)

M99: Локальная подпрограмма M97 или подпрограмма M98 Возврат или циклическая программа (настройка 118)

M101: MOM (минимальная обработка маслом) РЕЖИМ ПОСТОЯННОГО ЦИКЛА (I)

M102: РЕЖИМ MOM (минимальная обработка маслом) (I, J)

M103: MOM (минимальная обработка маслом) РЕЖИМ CANEL

M109: Интерактивный пользовательский ввод (P)

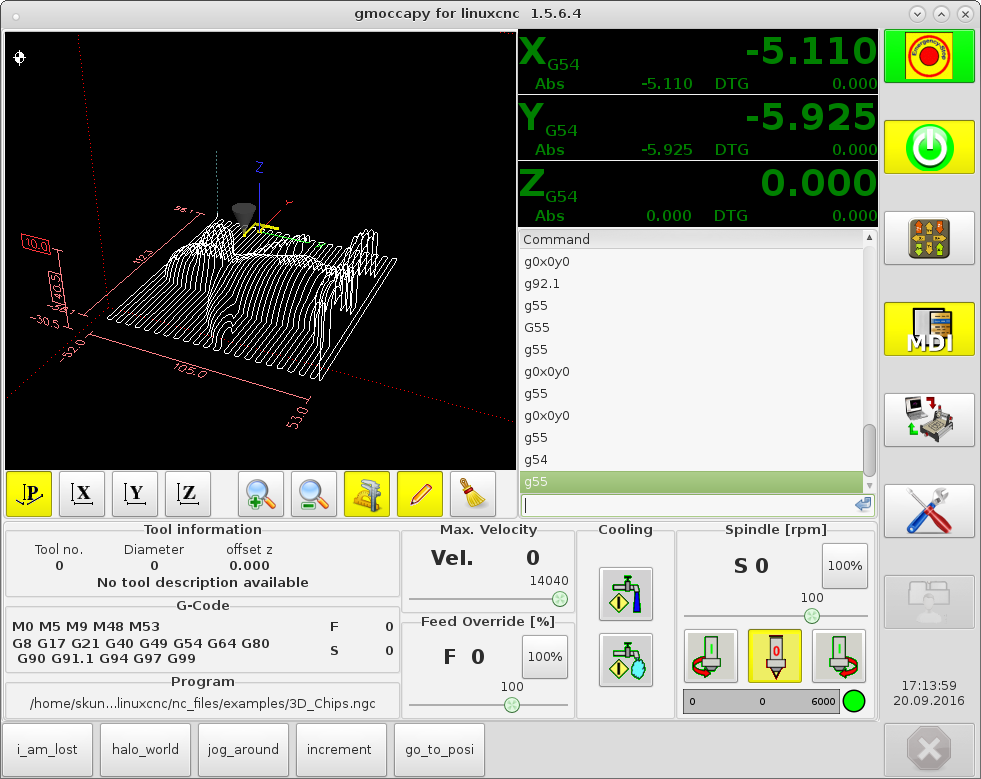

17 — Мельница — G-коды

- 17.1 Мельница — G-коды

- 17.2 Резка G-кодов

- 17.3 Компенсация режущего инструмента

- 17.4 Постоянные циклы

- 17.5 Специальные G-коды

G-коды резки

Основные G-коды резки подразделяются на интерполяционное движение и постоянные циклы. Коды резки с интерполяционным движением подразделяются на:

Коды резки с интерполяционным движением подразделяются на:

G01 — линейное интерполяционное движение

G02 — круговое интерполяционное движение по часовой стрелке

G03 — Движение круговой интерполяции против часовой стрелки

G12 — Фрезерование кругового кармана по часовой стрелке

G13 — Фрезерование кругового кармана против часовой стрелки

Движение линейной интерполяции

G01 Движение линейной интерполяции используется для резки прямых линий. Для этого требуется скорость подачи, указанная с помощью адресного кода Fnnn.nnnn. Xnn.nnnn, Ynn.nnnn, Znn.nnnn и Annn.nnn являются необязательными адресными кодами для указания разреза. Последующие команды движения оси будут использовать скорость подачи, заданную G01, до тех пор, пока не будет задано другое движение оси, G00, G02, G03, G12 или G13.

С углов можно снять фаску, используя необязательный аргумент Cnn.nnnn для определения фаски. Углы можно скруглить, используя необязательный адресный код Rnn. nnnn для определения радиуса дуги. См. G01 Движение с линейной интерполяцией (группа 01) для получения дополнительной информации

nnnn для определения радиуса дуги. См. G01 Движение с линейной интерполяцией (группа 01) для получения дополнительной информации

Движение с круговой интерполяцией

G02 и G03 — это G-коды для круговых движений резания. Движение с круговой интерполяцией имеет несколько необязательных адресных кодов для определения дуги или окружности. Дуга или окружность начинают резать из текущего положения фрезы [1] до геометрии, указанной в команде G02/G03.

Дуги можно задавать двумя разными способами. Предпочтительным методом является определение центра дуги или окружности с помощью I, J и/или K и определение конечной точки [3] дуги с помощью X, Y и/или Z. Значения I J K определяют относительные X Y Z расстояния от начальной точки [2] до центра окружности. Значения X Y Z определяют абсолютные расстояния X Y Z от начальной точки до конечной точки дуги в текущей системе координат. Это также единственный способ вырезать круг. Если задать только значения I J K и не задать значения X Y Z конечной точки, будет вырезана окружность.

Другой метод разрезания дуги заключается в определении значений X Y Z для конечной точки и определении радиуса окружности с помощью значения R.

Ниже приведены примеры использования двух различных методов для резки радиусом 2 дюйма (или 2 мм) по дуге 180 градусов против часовой стрелки. Инструмент начинается с точки X0 Y0 [1], перемещается в начальную точку дуги [ 2] и разрезает дугу до конечной точки [3]:

1

Метод 1:

%

T01 M06;

…

G00 X4.Y2.;

G01 F20.0 Z-0.1

G03 F20.0 I-2.0 J0. Х0. Y2. ;

…

М30 ;

%

Метод 2:

%

T01 M06 ;

…

G00 Х4. Y2. ;

G01 F20.0 Z-0.1 ;

G03 F20.0 X0. Y2. Р2. ;

…М30 ;

%

Ниже приведен пример вырезания круга радиусом 2 дюйма (или 2 мм):

%

T01 M06 ;

…

G00 X4. Y2. ;

G01 F20.0 Z-0.1 ;

G02 F20.0 I2.0 J0.,

…

M30,

%

Компенсация на режущий инструмент

Компенсация на режущий инструмент — это метод смещения траектории инструмента таким образом, что фактическая центральная линия инструмента перемещается либо влево, либо вправо от запрограммированной траектории.

Обычно компенсация на режущий инструмент запрограммирована на смещение инструмента для управления размером элемента. Дисплей смещения используется для ввода величины смещения инструмента.

Смещение можно ввести как значение диаметра или радиуса, в зависимости от настройки 40, как для геометрии, так и для значений износа. Если указан диаметр, величина смещения равна половине введенного значения.

Эффективные значения смещения представляют собой сумму значений геометрии и износа. Компенсация на режущий инструмент доступна только по оси X и оси Y для 2D-обработки (G17). Для 3D-обработки компенсация режущего инструмента доступна по оси X, оси Y и оси Z (G141).

Общее описание компенсации на режущий инструмент

G41 выбирает коррекцию на режущий инструмент влево. Это означает, что система управления перемещает инструмент влево от запрограммированной траектории (относительно направления движения), чтобы компенсировать радиус или диаметр инструмента, указанные в таблице коррекции инструмента (см. настройку 40). G42 выбирает компенсацию на режущий инструмент вправо, которая перемещает инструмент вправо от запрограммированной траектории относительно направления движения.

настройку 40). G42 выбирает компенсацию на режущий инструмент вправо, которая перемещает инструмент вправо от запрограммированной траектории относительно направления движения.

Команда G41 или G42 должна иметь значение Dnnn, чтобы выбрать правильный номер смещения из столбца смещения радиуса/диаметра. Число, используемое с D, находится в крайнем левом столбце таблицы коррекций инструмента. Значение, которое система управления использует для коррекции на режущий инструмент, находится в столбце ГЕОМЕТРИЯ под D (если настройка 40 — ДИАМЕТР) или R (если настройка 40 — РАДИУС). ).

Если значение коррекции отрицательное, компенсация на режущий инструмент действует так, как если бы программа задавала противоположный G-код. Например, отрицательное значение, введенное для G41, будет вести себя так, как если бы для G42 было введено положительное значение. Кроме того, когда компенсация на режущий инструмент активна (G41 или G42), вы можете использовать только плоскость X-Y (G17) для круговых движений. Компенсация на режущий инструмент ограничивается компенсацией только в плоскости X-Y.

Компенсация на режущий инструмент ограничивается компенсацией только в плоскости X-Y.

G40 отменяет компенсацию на режущий инструмент и является условием по умолчанию при включении станка. Когда компенсация режущего инструмента не активна, запрограммированный путь совпадает с центром траектории режущего инструмента. Вы не можете завершить программу (M30, M00, M01 или M02) с активной компенсацией на режущий инструмент.

Система управления работает с одним кадром движения за раз. Однако он будет смотреть вперед на следующие (2) блоки, которые имеют перемещения по осям X или Y. Контроль проверяет эти (3) блоки информации на наличие помех. Параметр 58 управляет тем, как работает эта часть компенсации на режущий инструмент. Доступные значения настройки 58: Fanuc или Yasnac.

Если для настройки 58 установлено значение Yasnac, система управления должна иметь возможность позиционировать сторону инструмента вдоль всех краев запрограммированного контура, не прерывая следующие два движения. Круговое движение соединяет все внешние углы.

Круговое движение соединяет все внешние углы.

Если настройка 58 установлена на Fanuc, система управления не требует, чтобы режущая кромка инструмента располагалась вдоль всех кромок запрограммированного контура, предотвращая перерезание. Однако система управления выдаст сигнал тревоги, если траектория движения фрезы запрограммирована таким образом, что она будет перерезать. Элемент управления соединяет внешние углы, меньшие или равные 270 градусам, с острым углом. Он соединяет внешние углы более 270 градусов с дополнительным линейным движением.

На этих диаграммах показано, как работает компенсация на режущий инструмент для возможных значений настройки 58. Обратите внимание, что небольшой рез меньше радиуса инструмента и под прямым углом к предыдущему движению будет работать только с настройкой Fanuc.

Компенсация на режущий инструмент, стиль YASNAC, G41 с положительным диаметром инструмента или G42 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Компенсация режущего инструмента. G41/G42 и G40 задаются в начале и в конце траектории инструмента.

G41/G42 и G40 задаются в начале и в конце траектории инструмента.

Компенсация на режущий инструмент, стиль YASNAC, G42 с положительным диаметром инструмента или G41 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Компенсация режущего инструмента. G41/G42 и G40 задаются в начале и в конце траектории инструмента.

Компенсация на режущий инструмент, стиль FANUC, G41 с положительным диаметром инструмента или G42 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Коррекция режущего инструмента. G41/G42 и G40 задаются в начале и в конце траектории инструмента.

Компенсация на режущий инструмент, стиль FANUC, G42 с положительным диаметром инструмента или G41 с отрицательным диаметром инструмента:

[1] Фактический центр траектории инструмента,

[2] Запрограммированная траектория инструмента,

[3] Начальная точка,

[4] Компенсация режущего инструмента. G41/G42 и G40 задаются в начале и в конце траектории инструмента.

G41/G42 и G40 задаются в начале и в конце траектории инструмента.

Неправильная коррекция на режущий инструмент:

[1] Перемещение меньше радиуса коррекции резания,

[2] Заготовка,

3] Инструмент.

ПРИМЕЧАНИЕ. Небольшой разрез меньше радиуса инструмента и под прямым углом к предыдущему движению будет работать только с настройкой Fanuc. Аварийный сигнал компенсации режущего инструмента будет сгенерирован, если станок настроен на настройку Yasnac.

Регулировка подачи при компенсации на режущий инструмент

При использовании компенсации на режущий инструмент в круговых перемещениях существует возможность регулировки скорости в соответствии с тем, что было запрограммировано. Если предполагаемый чистовой проход находится внутри кругового движения, инструмент следует замедлить, чтобы гарантировать, что поверхностная подача не превышает то, что было задумано программистом. Однако возникают проблемы, когда скорость слишком сильно снижается. По этой причине настройка 44 используется для ограничения величины, на которую регулируется подача в этом случае. Его можно установить в диапазоне от 1% до 100%. Если установлено значение 100%, изменения скорости не будет. Если установлено значение 1%, скорость можно снизить до 1% от запрограммированной подачи.

По этой причине настройка 44 используется для ограничения величины, на которую регулируется подача в этом случае. Его можно установить в диапазоне от 1% до 100%. Если установлено значение 100%, изменения скорости не будет. Если установлено значение 1%, скорость можно снизить до 1% от запрограммированной подачи.

Когда рез вне кругового движения, регулировка скорости подачи не выполняется.

Ввод коррекции на режущий инструмент (Yasnac), тип A и B:

[1] Запрограммированная траектория,

[2] Траектория центра инструмента,

[r] Радиус инструмента

Ввод коррекции на режущий инструмент (стиль Fanuc), тип A и B:

[1] Запрограммированная траектория,

[2] Траектория центра инструмента,

[r] Радиус инструмента

Круговая интерполяция и компенсация на режущий инструмент

В этом разделе описано использование G02 (круговая интерполяция по часовой стрелке), G03 (круговая интерполяция против часовой стрелки) и компенсации на режущий инструмент (G41: компенсация на режущий инструмент слева, G42: компенсация на режущий инструмент справа).

Используя G02 и G03, мы можем запрограммировать станок на резку по кругу и по радиусу. Как правило, при программировании профиля или контура проще всего описать радиус между двумя точками с помощью R и значения. Для полных круговых перемещений (360 градусов) необходимо указать I или J со значением. Иллюстрация сечения круга описывает различные участки круга.

Используя компенсацию режущего инструмента в этом разделе, программист сможет сместить режущий инструмент на точную величину и сможет обработать профиль или контур в соответствии с точными размерами печати. При использовании коррекции на режущий инструмент время программирования и вероятность ошибки при программировании сокращаются благодаря тому, что можно запрограммировать реальные размеры, а размер и геометрию детали можно легко контролировать.

Вот несколько правил компенсации на режущий инструмент, которым необходимо строго следовать для успешной обработки. Всегда обращайтесь к этим правилам, когда пишете свои программы.

- Компенсация режущего инструмента должна быть включена во время перемещения G01 X,Y, равного или превышающего радиус режущего инструмента или компенсируемую величину.

- Когда выполняется операция с компенсацией на режущий инструмент, компенсацию на режущий инструмент необходимо отключить по тем же правилам, что и процесс включения, т. е. то, что вставлено, должно быть удалено.

- На большинстве станков при компенсации фрезы линейное перемещение по осям X,Y, которое меньше радиуса фрезы, может не работать. (Настройка 58 — установите Fanuc — для положительных результатов.)

- Компенсация на режущий инструмент не может быть включена или выключена в дуговом движении G02 или G03.

- При активной коррекции на режущий инструмент обработка внутренней дуги с радиусом меньше, чем определено активным значением D, вызывает аварийный сигнал станка. Не может быть слишком большого диаметра инструмента, если радиус дуги слишком мал.

На этом рисунке показано, как рассчитывается траектория инструмента для коррекции на режущий инструмент.

В подробном разделе показан инструмент в исходном положении, а затем в смещенном положении, когда фреза достигает заготовки.

Круговая интерполяция G02 и G03:

[1] Концевая фреза диаметром 0,250″,

[2] Запрограммированная траектория,

[3] Центр инструмента,

[4] Начальная позиция,

[5] Смещение траектории инструмента.

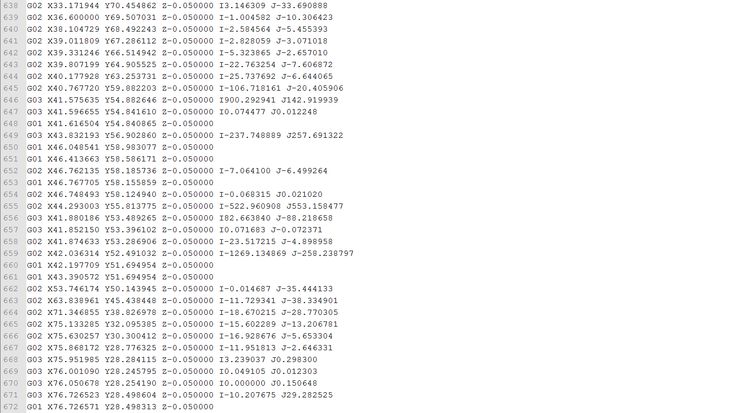

Упражнение по программированию, показывающее траекторию инструмента

Эта программа использует компенсацию на инструмент. экс-прог) ;

(G54 X0 Y0 в нижнем левом углу детали) ;

(Z0 сверху детали) ;

(T1 — концевая фреза диаметром 0,250);

(НАЧАЛЬНЫЕ ПОДГОТОВИТЕЛЬНЫЕ БЛОКИ) ;

T1 M06 (выбрать инструмент 1) ;

G00 G90 G40 G49 G54 (безопасный запуск) ;

Х-1. У-1. (быстро на 1 позицию) ;

S1000 M03 (шпиндель по часовой стрелке) ;

G43 H01 Z0.1(коррекция инструмента 1 вкл.) ;

M08 (охлаждение включено) ;

(НАЧАТЬ РЕЗКУ БЛОКОВ) ;

G01 Z-1. Ф50. (Подача на глубину резания) ;

Ф50. (Подача на глубину резания) ;

G41 G01 X0 Y0 D01 F50. (Компенсация 2D-резака оставлена включенной) ;

Y4.125 (линейное движение) ;

G02 X0,25 Y4,375 R0,375 (скругление углов) ;

G01 X1.6562 (линейное движение) ;

G02 Х2. Y4.0313 R0.3437 (скругление углов) ;

G01 Y3.125 (линейное движение) ;

G03 X2,375 Y2,75 R0,375 (скругление углов) ;

G01 X3.5 (линейное движение) ;

Г02 Х4. Y2.25 R0.5 (скругление углов) ;

G01 Y0.4375 (линейное движение) ;

G02 X3.4375 Y-0.125 R0.5625 (скругление углов) ;

G01 X-0,125 (линейное движение) ;

G40 Х-1. У-1. (Последнее положение, режущий компенсатор выключен) ;

(НАЧАЛО ЗАВЕРШЕНИЯ БЛОКОВ) ;

G00 Z0.1 M09 (быстрое втягивание, охлаждение отключено) ;

G53 G49 Z0 M05 (Z исходное положение, шпиндель выключен) ;

G53 Y0 (дом Y) ;

M30 (Конец программы) ;

%

Постоянные циклы

Постоянные циклы — это G-коды, которые выполняют повторяющиеся операции, такие как сверление, нарезание резьбы и растачивание. Вы определяете постоянный цикл с помощью буквенных адресных кодов. Пока постоянный цикл активен, станок выполняет заданную операцию каждый раз, когда вы задаете новую позицию, если только вы не укажете не делать этого.

Вы определяете постоянный цикл с помощью буквенных адресных кодов. Пока постоянный цикл активен, станок выполняет заданную операцию каждый раз, когда вы задаете новую позицию, если только вы не укажете не делать этого.

Постоянные циклы упрощают программирование деталей. Наиболее распространенные повторяющиеся операции с осью Z, такие как сверление, нарезание резьбы и растачивание, имеют постоянные циклы. Когда он активен, постоянный цикл выполняется в каждой новой позиции оси. Постоянные циклы выполняют движения оси как быстрые команды (G00), а операция постоянного цикла выполняется после движения оси. Это относится к циклам G17, G19 и перемещениям по оси Y на токарных станках с осью Y.

Стандартные циклы сверления

Все четыре стандартных цикла сверления можно зациклить в G91, режим инкрементного программирования.

- Стандартный цикл сверления G81 — это базовый цикл сверления. Он используется для сверления неглубоких отверстий или для сверления с подачей СОЖ через шпиндель (TSC).

- Стандартный цикл точечного сверления G82 аналогичен стандартному циклу сверления G81, за исключением того, что он может останавливаться на дне отверстия. Необязательный аргумент Pn.nnn указывает продолжительность задержки.

- Постоянный цикл сверления с нормальным периодическим вращением G83 обычно используется для сверления глубоких отверстий. Глубина прокола может быть переменной или постоянной и всегда возрастать. Qнн.ннн. Не используйте значение Q при программировании с помощью I, J и K.

- Стандартный цикл высокоскоростного сверления с центральным выводом G73 аналогичен стандартному циклу сверления с обычным периодическим выводом G83, за исключением того, что отвод инструмента задается параметром 22 — Can Cycle Delta Z. Циклы сверления с периодическим выводом рекомендуются для отверстий с глубиной, превышающей 3-кратную глубину сверления. диаметр сверла. Начальная глубина резания, определяемая I, обычно должна быть равной 1 диаметру инструмента.

Постоянные циклы нарезания резьбы

Имеется два постоянных цикла нарезания резьбы. Все постоянные циклы нарезания резьбы могут быть зациклены в G9.1, режим инкрементного программирования.

Все постоянные циклы нарезания резьбы могут быть зациклены в G9.1, режим инкрементного программирования.

Стандартный цикл нарезания резьбы G84 — это обычный цикл нарезания резьбы. Используется для нарезания правой резьбы.

Стандартный цикл G74 с обратным нарезанием резьбы — это цикл нарезания резьбы в обратном направлении. Используется для нарезания левой резьбы.

Циклы растачивания и развертывания

Имеется (5) стандартных циклов растачивания. Все стандартные циклы растачивания могут быть зациклены в G91, режиме инкрементального программирования.

- Постоянный цикл растачивания G85 является базовым циклом растачивания. Он опустится на нужную высоту и вернется на заданную высоту.

- Стандартный цикл растачивания и останова G86 аналогичен стандартному циклу растачивания G85, за исключением того, что шпиндель останавливается на дне отверстия, прежде чем вернуться на заданную высоту.

- Стандартный цикл G89 «Рассверливание, задержка, растачивание» аналогичен G85, за исключением того, что имеется задержка на дне отверстия, и отверстие продолжает растачивать с заданной скоростью подачи, когда инструмент возвращается в заданное положение.

. Это отличается от других стандартных циклов растачивания, в которых инструмент перемещается либо в ускоренном режиме, либо в толчковом режиме, чтобы вернуться в исходное положение.

. Это отличается от других стандартных циклов растачивания, в которых инструмент перемещается либо в ускоренном режиме, либо в толчковом режиме, чтобы вернуться в исходное положение. - Стандартный цикл чистового растачивания G76 растачивает отверстие до заданной глубины и после растачивания отверстия перемещает инструмент, чтобы извлечь инструмент из отверстия перед отводом.

- Стандартный цикл обратного растачивания G77 работает аналогично G76, за исключением того, что перед началом растачивания отверстия он перемещает инструмент, чтобы очистить отверстие, перемещается вниз в отверстие и растачивает на заданную глубину.

Плоскости R

Плоскости R или плоскости возврата — это команды G-кода, которые задают высоту возврата оси Z во время постоянных циклов.

G-коды плоскости R остаются активными в течение продолжительности постоянного цикла, с которым они используются. G98 Возврат в начальную точку стандартного цикла перемещает ось Z на высоту оси Z до стандартного цикла.

G99 Постоянный цикл Возврат в плоскость R перемещает ось Z на высоту, заданную аргументом Rnn.nnnn, заданным в постоянном цикле.

Специальные G-коды

Специальные G-коды используются для сложного фрезерования. К ним относятся:

- Гравировка (G47)

- Фрезерование карманов (G12, G13 и G150)

- Вращение и масштабирование (G68, G69, G50, G51)

- Зеркальное отображение (G101 и G100)

Гравировка

G-код G47 для гравировки текста позволяет гравировать текст (включая некоторые символы ASCII) или последовательные серийные номера с помощью одного блока кода.

См. раздел G47 «Гравировка текста» (группа 00) для получения дополнительной информации о гравировке.

Фрезерование карманов

В системе управления Haas существует два типа G-кодов фрезерования карманов:

Фрезерование кругового кармана выполняется с помощью G-кодов команды фрезерования кругового кармана G12 по часовой стрелке и команды фрезерования кругового кармана против часовой стрелки G13.

Фрезерование карманов общего назначения G150 использует подпрограмму для обработки заданной пользователем геометрии кармана.

Убедитесь, что геометрия подпрограммы представляет собой полностью замкнутую форму. Убедитесь, что начальная точка X-Y в команде G150 находится в пределах границы полностью замкнутой формы. Несоблюдение этого требования может привести к аварийному сигналу 370 — Ошибка определения кармана.

См. G12 Фрезерование кругового кармана по часовой стрелке / G13 Фрезерование кругового кармана против часовой стрелки (группа 00) для получения дополнительной информации о G-кодах фрезерования кармана.

Вращение и масштабирование

ПРИМЕЧАНИЕ . Для использования этих функций необходимо приобрести функцию вращения и масштабирования. Также доступна пробная версия на 200 часов.

G68 Вращение используется для поворота системы координат в нужной плоскости. Вы можете использовать эту функцию вместе с режимом инкрементального программирования G91 для обработки симметричных шаблонов. G69отменяет вращение.

G69отменяет вращение.

G51 применяет коэффициент масштабирования к значениям позиционирования в блоках после команды G51. G50 отменяет масштабирование. Вы можете использовать масштабирование вместе с вращением, но обязательно сначала задайте масштабирование.

См. G68 Вращение (группа 16) для получения дополнительной информации о вращении и масштабировании G-кодов.

Зеркальное отображение

G101 Включить зеркальное отображение будет отражать движение оси вокруг указанной оси. Настройки 45-48, 80 и 250 включают зеркальное отображение осей X, Y, Z, A, B и C.

Точка поворота зеркала вдоль оси определяется аргументом Xnn.nn. Это можно указать для оси Y, которая включена на станке и в настройках, используя ось для отражения в качестве аргумента. G100 отменяет G101.

См. G100/G101 Отключение/включение зеркального отображения (группа 00) для получения дополнительной информации о G-кодах зеркального отображения.

Коды G для фрезерных станков с ЧПУ Haas

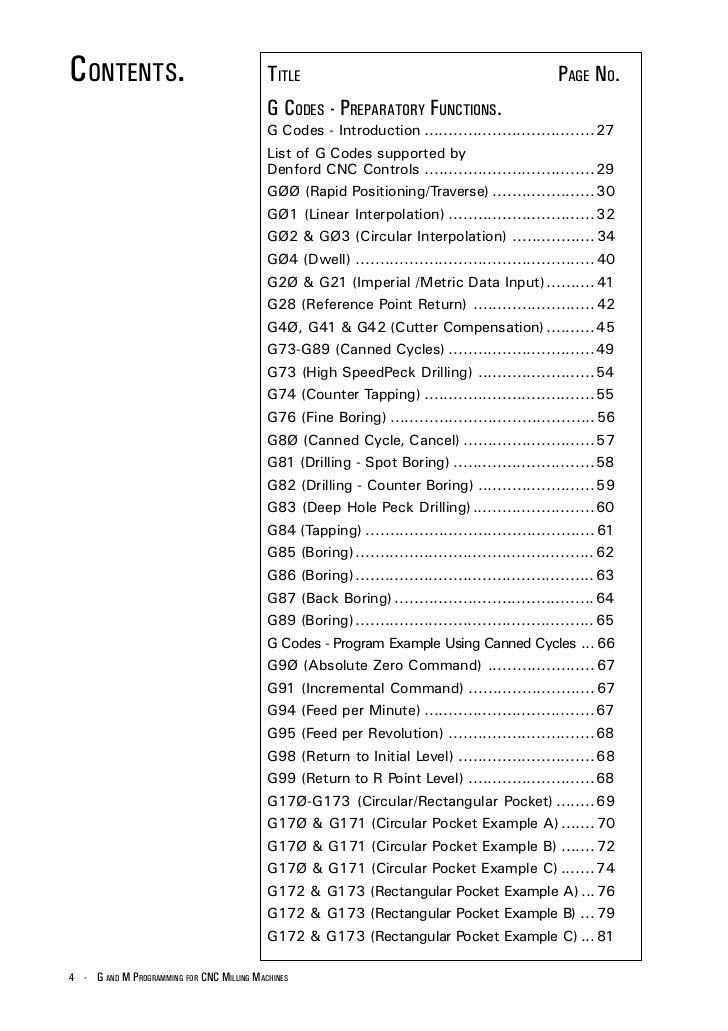

Содержание

- Коды G для фрезерных станков с ЧПУ Haas (подготовительные функции)

- Коды G для фрезерных станков с ЧПУ Haas Список

Коды G для фрезерных станков с ЧПУ Haas (подготовительные функции)

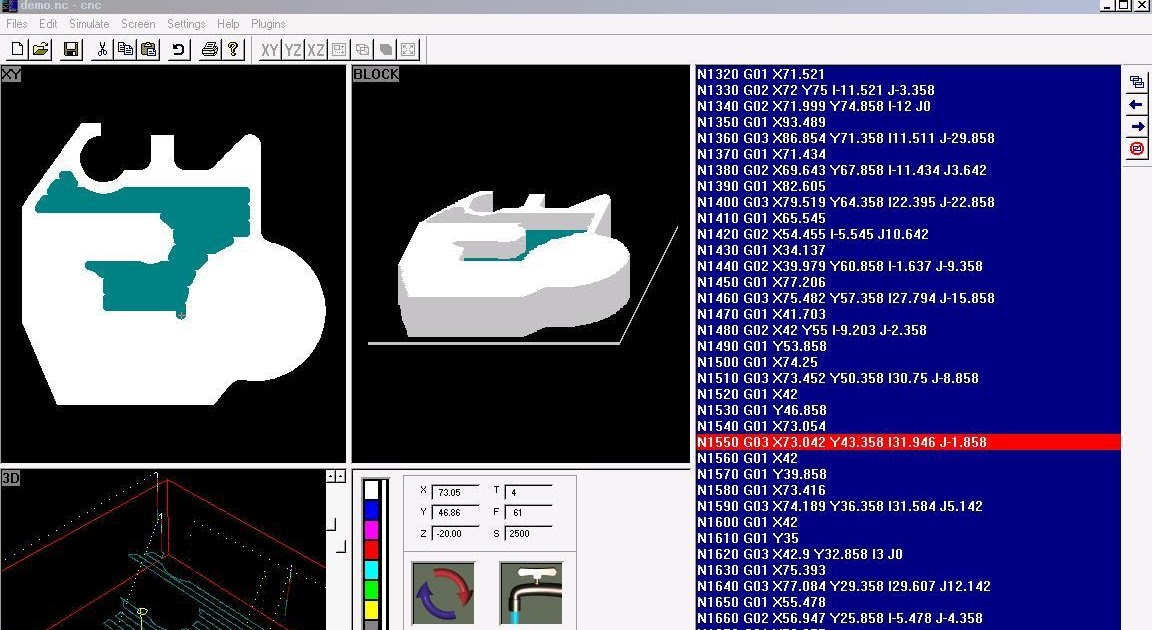

Это список G-кодов для фрезерных станков с ЧПУ Haas. Конечно, g-коды программирования станков с ЧПУ являются основой, когда программисты ЧПУ выполняют свою задачу по программированию станков с ЧПУ.

Конечно, g-коды программирования станков с ЧПУ являются основой, когда программисты ЧПУ выполняют свою задачу по программированию станков с ЧПУ.

Связанные статьи:

- G-коды для токарных станков с ЧПУ Haas

- M-коды для токарных станков с ЧПУ Haas

- Токарный станок с ЧПУ Определение движущихся инструментов и соответствующие M-коды для ЧПУ Haas

G-коды для фрезерных станков с ЧПУ Haas

Haas CNC Milling G code List

| G Code | Function | |

|---|---|---|

| G00 | Rapid Motion | |

| G01 | Linear Interpolation Motion | |

| G02 | CW Interpolation Motion | |

| G03 | Интерполяция против часовой стрелки | |

| G04 | Выдержка | |

| G09 | Точный останов | G10 | Programmable Offset Setting |

| G12 | CW Circular Pock Milling (Yasnac) | |

| G13 | CCW Circular Pock Milling (Yasnac) | |

| G17 | XY Plane Selection | |

| G18 | Выбор плоскости ZX | |

| G19 | Выбор плоскости YZ | |

| G20 | Выбор дюймового программирования | |

| G21 | Metric Programming Selection | |

| G28 | Return to Machine Zero | |

| G29 | Move to Location Through G29 Reference | |

| G31 | Skip Function | |

| G35 | Automatic Tool Diameter Measurement | |

| G36 | Автоматическое измерение рабочего смещения | |

| G37 | Автоматическое измерение длины инструмента | |

| G40 | Cutter Comp Cancel | |

| G41 | Cutter Compensation Left | |

| G42 | Cutter Compensation Right | |

| G43 | Tool Length Compensation + | |

| G44 | Tool Length Compensation – | |

| G47 | Гравировка | |

| G49 | G43/G44 Отмена | |

| G50 | G51 Отмена | |

| G51 | Scaling | |

| G52 | Select Work Coordinate System G52 (Yasnac) | |

| G52 | Set Local Coordinate System (Fanuc) | |

| G52 | Set Local Coordinate System (HAAS) | |

| G53 | Немодальный выбор координат станка | |

| G54 | Выбор системы рабочих координат l | |

| G55 | 2 Выбор системы рабочих координат | |

| G56 | Select Work Coordinate System 3 | |

| G57 | Select Work Coordinate System 4 | |

| G58 | Select Work Coordinate System 5 | |

| G59 | Select Work Coordinate System 6 | |

| G60 | Однонаправленное позиционирование | |

| G61 | Режим точного останова | |

| G64 | G61 Отмена | |

| G65 | Macro Subroutine Call | |

| G68 | Rotation | |

| G69 | G68 Cancel | |

| G70 | Bolt Hole Circle (Yasnac) Example1 Example2 Example3 | |

| G71 | Bolt Hole Дуга (Yasnac) Пример | |

| G72 | Отверстия под болты под углом (Yasnac) Пример | |

| G73 | Постоянный цикл высокоскоростного сверла с центральным сверлом | |

| G74 | Reverse Tap Canned Cycle | |

| G76 | Fine Boring Canned Cycle | |

| G77 | Back Bore Canned Cycle | |

| G80 | Canned Cycle Cancel | |

| G81 | Drill Постоянный цикл Пример 1 Пример 2 Ex3 Ex4 Ex5 | |

| G82 | Постоянный цикл точечного сверления Ex1 | |

| G83 | Постоянный цикл сверления Peck Drill Ex1 Ex2 | |

| G84 | Tapping Canned Cycle Example1 Peck Tapping | |

| G85 | Boring Canned Cycle | |

| G86 | Bore/Stop Canned Cycle | |

| G87 | Bore/Manual Retract Canned Cycle | |

| G88 | Постоянный цикл по отверстию/выдержке | |

| G89 | Постоянный цикл по отверстию | |

| G90 | Абсолютный | Incremental |

| G92 | Set Work Coordinates – FANUC or HAAS | |

| G92 | Set Work Coordinates – YASNAC | |

| G93 | Inverse Time Feed Mode ON | |

| G94 | Inverse Время Режим подачи ВЫКЛ. <- Предыдущий пост: 5 um: Мойка высокого давления K 5 UM Car — купить в официальном интернет-магазине Следующий пост: Fiskars 1050255: Лопата для земляных работ Solid PROF -> <- Предыдущий пост: 5 um: Мойка высокого давления K 5 UM Car — купить в официальном интернет-магазине Следующий пост: Fiskars 1050255: Лопата для земляных работ Solid PROF -> |

Всего комментариев: 0