Из чего делают шестеренки: Из чего изготавливают шестерни и зубчатые колеса?

Содержание

Из чего изготавливают шестерни и зубчатые колеса?

Выбор материала зубчатых колес зависит от назначения передачи и условия ее работы, а также габаритных размеров. При этом необходимо обеспечить контактную и изгибную прочность зубьев колес, сопротивление заеданию и изнашиванию.

Чаще всего для изготовления зубчатых колес применяют стали, реже – чугуны и пластмассы. Еще реже для изготовления зубчатых колес используют другие материалы — цветные металлы, и даже камень и дерево.

***

Зубчатые колеса из стали

Основными материалами для изготовления зубчатых колес силовых передач служат термически обрабатываемые стали. В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на две группы.

Первая группа – зубчатые колеса с твердостью поверхностей зубьев Н ≤ 350 НВ. Материалами для колес этой группы служат углеродистые стали марок 40, 45, 50Г, легированные стали марок 40Х, 45Х, 40ХН и др.

Термообработку – улучшение, нормализацию – производят до нарезания зубьев. Твердость сердцевины зуба и его рабочей поверхности для улучшенных колес одинакова. Колеса при твердости поверхностей зубьев Н ≤ 350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Применяют зубчатые колеса первой группы в слабо- и средненагруженных передачах. В настоящее время область применения улучшенных зубчатых передач сокращается.

Твердость шестерни прямозубой передачи рекомендуется принимать на 25…30 НВ больше твердости колеса. Это способствует прирабатываемости, сближению долговечности шестерни и колеса, повышению сопротивления заеданию зубчатых колес.

Для косозубых передач твердость рабочих поверхностей зубьев шестерни желательна по возможности большая, поскольку с ее ростом увеличивается несущая способность передачи по критерию контактной прочности.

Если в прямозубой передаче в процессе зацепления пары зубьев контактная линия зацепления движется параллельно основанию зуба, то в косозубой передаче контактная линия зацепления наклонена к основанию зуба и проходит одновременно по поверхностям головки и ножки зубьев.

Ножки зубьев обладают меньшей стойкостью против выкрашивания, чем головки, так как у них неблагоприятное сочетание направления скольжения и перекатывания зубьев. Следовательно, ножка зуба колеса, работающая с головкой зуба шестерни, начнет выкрашиваться в первую очередь. При этом вследствие наклона контактной линии нагрузка (полностью или частично) передается на головку зуба колеса, работающую с ножкой зуба шестерни. Слабая ножка зуба колеса разгружается, и выкрашивание уменьшается.

Дополнительная нагрузка ножки зуба шестерни не опасна, поскольку она изготовлена из более стойкого материала. Применение высокотвердой шестерни позволяет дополнительно повысить нагрузочную способность косозубых передач до 30%.

Повышение твердости достигают применением различных методов поверхностного упрочнения.

Вторая группа – колеса с твердостью рабочих поверхностей Н > 45 HRC (Н > 350 НВ). При Н > 350 НВ твердость материала измеряется по шкале HRC (1 HRC = 10 НВ). Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения: поверхностной закалки, цементации и нитроцементации с закалкой, азотирования.

Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения: поверхностной закалки, цементации и нитроцементации с закалкой, азотирования.

Поверхностная закалка зубьев с нагревом токами высокой частоты (ТВЧ) в течение 20…50 с целесообразна для зубчатых колес с модулем более 2 мм. При малых модулях мелкий зуб прокаливается насквозь, что приводит к его короблению и делает зуб хрупким.

Для закалки ТВЧ применяют стали марок 45, 40Х, 40ХН, 35ХМ. Твердость на поверхностях зубьев Н = 45…53 HRC.

Цементация – длительное поверхностное насыщение углеродом на глубину 0,3m (модуля зацепления) с последующей закалкой. Наряду с большой твердостью (Н = 56…63 HRC) поверхностных слоев цементация обеспечивает и высокую прочность зубьев на изгиб.

Для цементации применяют стали марок 20Х, 12ХНЗА, 18ХГТ.

Азотирование (насыщение азотом) обеспечивает особо высокую твердость (Н = 58…65 HRC) поверхностных слоев зубьев. Оно сопровождается малым короблением и позволяет получить зубья высокой точности без доводочных операций.

Оно сопровождается малым короблением и позволяет получить зубья высокой точности без доводочных операций.

Азотированные колеса не применяют при ударных нагрузках (из-за опасности растрескивания тонкого упрочненного слоя толщиной 0,2…0,3 мм) и при работе в загрязненной абразивом среде (из-за опасности истирания).

Для азотируемых колес применяют стали марок 38Х2МЮА, 40ХНМА.

Нитроцементация – насыщение поверхностных слоев зубьев углеродом и азотом с последующей закалкой – обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Процесс нитроцементации протекает с достаточно высокой скоростью. В связи с тем, что толщина насыщенного слоя и деформации малы, последующее шлифование зубьев не применяют.

Зубья колес с твердостью Н > 45 HRC нарезают до термообработки. Отделку зубьев производят после термообработки.

Передачи с твердыми (Н > 45 HRC) рабочими поверхностями зубьев плохо прирабатываются, и обеспечивать в таких передачах разность твердости зубьев шестерни и колеса не требуется.

***

Выбор марок сталей для зубчатых колес

Без термической обработки механические характеристики всех сталей близки, поэтому применение легированных сталей без термообработки нерационально ввиду их более высокой стоимости.

Прокаливаемость сталей различна: высоколегированных – наибольшая, углеродистых – наименьшая. Стали с плохой прокаливаемостью при больших сечениях заготовок нельзя термически обработать до высокой твердости. Поэтому марку стали для зубчатых колес выбирают с учетом размеров их заготовок (поковок). Окончательно решить вопрос о пригодности заготовки можно после проведения прочностных расчетов и определения геометрических размеров зубчатой передачи.

На рис. 1, а – в показаны эскизы заготовок червяка, вала-шестерни и колеса с выемками.

Характеристики механических свойств сталей, применяемых для изготовления зубчатых колес, после термообработки приводятся в справочных таблицах.

При поверхностной термической или химико-термической обработке зубьев механические характеристики сердцевины зуба определяет предшествующая термическая обработка (улучшение).

Характеристики сталей зависят не только от химического состава и вида термообработки, но и от предельных размеров заготовок.

Расчетные размеры заготовки Dзаг и Sзаг (рис. 1) не должны превышать предельных значений D и S, приводимых в справочных таблицах для данного вида стали.

***

Применяют следующие стали и виды термической обработки (ТО):

I – марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ. ТО шестерни – улучшение, твердость 269…302 НВ.

II – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ, ТО шестерни – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

III – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса и шестерни одинакова – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

ТО колеса и шестерни одинакова – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

IV – марки сталей различны для колеса и шестерни. Для колеса: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение и последующая закалка ТВЧ, твердость 45…50 HRC, 48…53 HRC (зависит от марки стали).

Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ. ТО шестерни – улучшение, затем цементация и закалка; твердость 56…63 HRC.

V – марки сталей одинаковы для колеса и шестерни: 20Х, 20ХНМ, 18ХГТ. ТО колеса и шестерни одинакова – улучшение, затем цементация и закалка; твердость 56…63 HRC.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев.

Наибольшие контактные напряжения σH возникают в тонком поверхностном слое материала зубьев. Поэтому для повышения его контактной прочности достаточно упрочнить только поверхностный слой зубьев. Для зубчатых передач толщина этого слоя составляет (0,2…0,3)m – модуля зацепления.

Для зубчатых передач толщина этого слоя составляет (0,2…0,3)m – модуля зацепления.

На практике это достигается поверхностными термическими или химико-термическими упрочнениями, которые в несколько раз повышают нагрузочную способность передач по сравнению с улучшенными сталями.

Однако при назначении твердости рабочих поверхностей зубьев следует иметь в виду, что большей твердости соответствуют более сложная технология изготовления зубчатых колес и небольшие размеры передачи.

***

Стальное литье

Стальное литье применяют при изготовлении крупных зубчатых колес (d0 > 500 мм). Марки сталей – 35Л…55Л. Литые колеса подвергают нормализации.

***

Чугуны

Чугуны применяют для изготовления зубчатых колес тихоходных открытых передач. Марки серых чугунов – СЧ20…СЧ35, а также высокопрочных чугунов – ВЧ35…ВЧ50 (с шаровидным графитом и добавкой магния).

Зубья чугунных колес хорошо прирабатываются, могут работать в условиях ограниченного смазывании.

Существенный недостаток — пониженная прочность на изгиб, поэтому габариты чугунных колес значительно больше, чем стальных.

***

Пластмассы

Пластмассы в качестве материала зубчатых колес применяют в быстроходных слабонагруженных передачах для шестерен, работающих в паре с металлическими колесами.

Зубчатые колеса из пластмасс отличаются бесшумностью работы, плавностью хода, неприхотливостью к смазыванию.

Наиболее широко в качестве материала зубчатых колес используется текстолит (марок ПТ и ПТК), капролон, полиформ-альдегид, фенилон.

***

Конструкции зубчатых колес и технология их изготовления

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.

01.01. «Устройство автомобилей»

01.01. «Устройство автомобилей» - Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Шестерни: виды и технологии изготовления.

Особенности, применения и материал

Особенности, применения и материал

- Виды шестерней

- Образцы шестерней

- Материалы изготовления

- Технологии производства шестерней

- Способы финальной обработки

- Разновидности станков для изготовления шестерней

- Изготовление на заказ

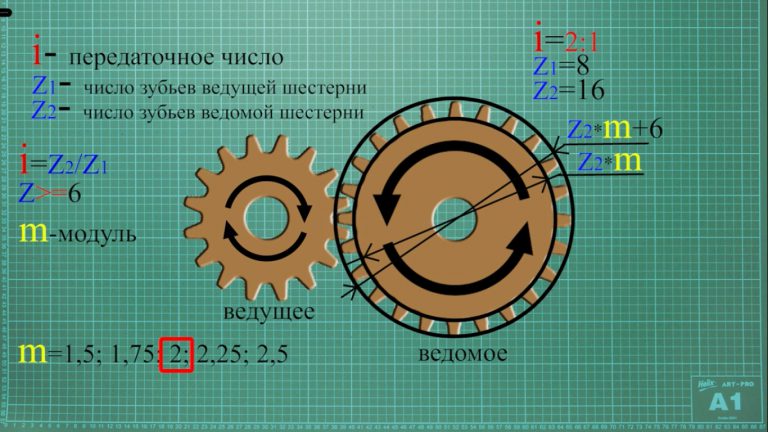

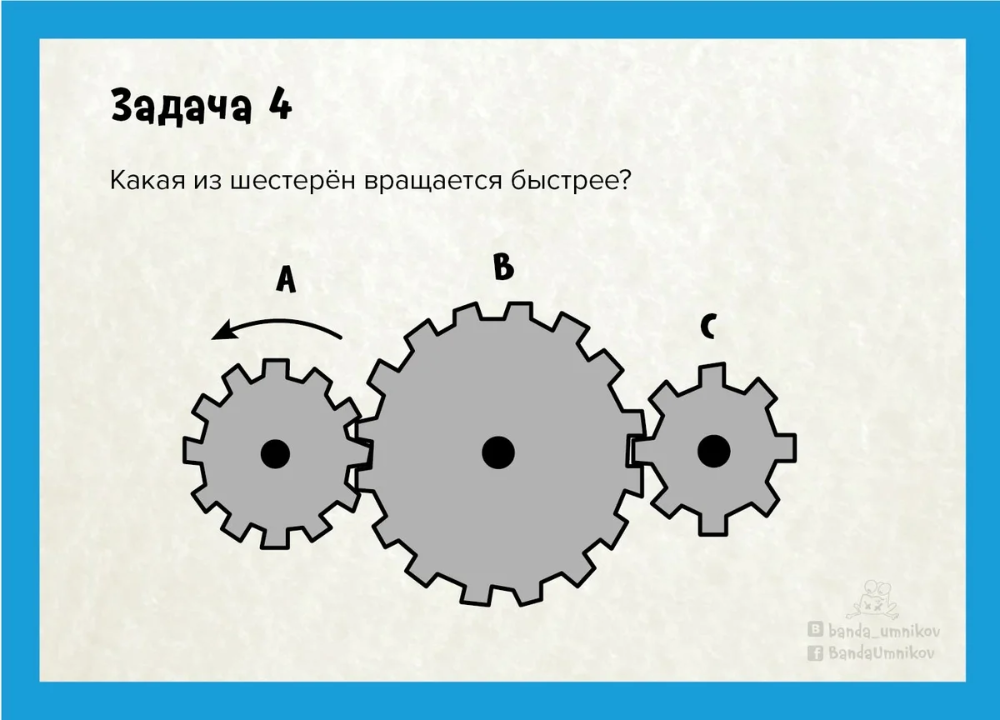

Шестерни – это зубчатые колеса (зубчатые диски) с конической или цилиндрической поверхностью. Они являются важнейшими элементами, передающим вращательное движение в зубчатом механизме. Обязательное условие наличия не менее шести зубьев, дало название детали. Обычно шестерни используются парами, так как принцип их функционирования основан на поочередном ответном зацеплении зубьев обоих колёс друг за друга. Шестерня, получающая вращательное движение извне – ведущая в паре, вторая – ведомая.

Результатом разницы в размере диаметров зубчатых колёс является ускорение или замедление крутящего момента. Например, уменьшенное ведущее колесо, увеличивает крутящий момент ведомого. Важно и количество зубьев. Разность их количества в паре зубчаток необходима для преобразования оборотов вала и крутящего момента на выходе. А прибавление количества зубцов, повышает плавность хода.

Важно и количество зубьев. Разность их количества в паре зубчаток необходима для преобразования оборотов вала и крутящего момента на выходе. А прибавление количества зубцов, повышает плавность хода.

Виды шестерней

Существует градация зубчатых колёс в зависимости от материала их производства. В механизмы, испытывающие повышенные нагрузки, устанавливают шестерни из титана и стали, конструкции которых устойчивы к динамическим нагрузкам, связанным с принудительным торможением механизмов большой массы и высокой силой противодействия. Но возможно и комбинирование с целью экономии дорого металла. Это сборные бандажированные колеса, внутренняя часть которых, например, чугун, а зубчатый венец – сталь.

Виды шестерней из цветных металлов (алюминия, меди, латуни) применимы в газовой среде из – за отсутствия при работе искрообразования. Также они коррозийноустойчивы и могут работать в сухой сцепке, без применения смазочных материалов. В сырьё для производства шестерней – железо, сталь, чугун, бронзу, могут вводиться смягчающие компоненты – кожа, фибра, бумага. Самые недорогие в производстве и обладающие меньшим сроком службы – пластиковые шестерни. Они часто бывают подвержены перегреву, плавлению, деформации.

Самые недорогие в производстве и обладающие меньшим сроком службы – пластиковые шестерни. Они часто бывают подвержены перегреву, плавлению, деформации.

Шестерни отличаются по глубине, направлению и форме зубьев:

Прямозубые

Данный тип шестерни является наиболее востребованным в производстве. Ее формы простые, на круглом профиле такого зубчатого колеса, зубья расположены строго параллельно оси вращения. Производят шестерни с прямыми зубьями путем зубофрезеровки или методом литья. Недостаток такого вида зубчаток заключается в возможности стыковки только с элементами, находящимися параллельно, в одной плоскости. Положительные стороны – высокий КПД, минимальный люфт и низкое трение и небольшой нагрев.

Косозубые

Плавность и бесшумность работы таких зубчатых колёс обеспечивается расположением зубцов под углом и их увеличенной длиной. Из-за большой площади соприкосновения, возникает повышенное трение, которое компенсируется применением смазки. Также из-за возникновения осевой механической силы при работе косозубых зубчатых колес, необходима установка упорных подшипников. Косозубый тип колес способен выдержать более крупные нагрузки и обычно используются в механизмах, работающих на более высоких оборотах.

Также из-за возникновения осевой механической силы при работе косозубых зубчатых колес, необходима установка упорных подшипников. Косозубый тип колес способен выдержать более крупные нагрузки и обычно используются в механизмах, работающих на более высоких оборотах.

Парные косозубые шестерни

Здесь решают проблему осевой нагрузки зубчатые колеса с двойным комплектом расходящихся в разные стороны зубцов. Если в месте соединения двойной зубчатой шестерни нет паза, а зубы образовывают V – образную форму, то рисунок профиля такой шестерни называется ёлочка.

С внутренним зацеплением

В узлах и механизмах, которые имеют более сложную конструкцию, применяются шестерни с внутренним зацеплением. Зубья в таком зубчатом колесе расположены на внутренней поверхности и при ее вращении ответная деталь вращается в туже сторону. Эта особенность обеспечивает уменьшение количества зубчатых колёс в механизме, а также их однонаправленное движение. Такой вид шестерен используется в планетарных передачах, в насосах. Также такие механизмы за счет использования данных типов колес являются менее габаритными.

Также такие механизмы за счет использования данных типов колес являются менее габаритными.

Винтовые

Работает такое исполнение зубчатого зацепления, работает в паре с шестерней или червячным зубчатым колесом. Особенная форма в виде длинного цилиндра с зубьями обеспечивает точное сцепление такой шестерни с расположенной перпендикулярно другой шестерней. Механизм, который состоит из пары таких деталей, также является компактным и удобным в использовании, например редукторов, где нужна возможность понижать или повышать передаточное число.

Секторные

Такие шестерни осуществляют не весь оборот, а шаговую передачу крутящего момента, благодаря частично нанесенным, на ширину определённого сектора зубьям. Являясь ведущей шестерней, она поворачивает ведомое колесо только на часть оборота, продолжая дальнейшее вращение до следующего зацепа. Является начальной деталью механизма, с которой начинается вращение. Данный вид колеса используется в фасовочном оборудовании, в печатающей и банковской технике.

С круговыми зубьями

Шестерни с круговым типом зубьев готовы выдерживать большие нагрузки и при этом работать с максимально плавным ходом. Применение таких дорогостоящих колес возможно, когда требуется сверхнизкая шумность работы механизма и максимально возможная компактность. Зубья колеса изогнутые по радиусу и скрученные, требуют особой технологии производства. Недостатком является сниженный коэффициент полезного действия. Не самый популярный вид шестеренок, использование которых нужно при сборке наиболее компактного механизма с тихим ходом работ.

Конические

В таком зубчатом диске зубья бывают прямые, косые, скругленные и тангенциальные. Зубья на шестернях данного вида расположены по наружному краю. Конические шестерни используются с перпендикулярно расположенными друг к другу валами, для передачи крутящего момента под углом. Часто используются в таких механизмах, как редукторы и различных автомобильных узлах, КПП. На колесах, работающих в паре, количество зубьев может отличаться, это дает возможность менять передаточное число, повышая или понижая его.

Зубчатые рейки

Механизм состоит из зубчатой рейки и зубчатой шестеренки, данные две детали работают в паре и являются ответными элементами друг для друга, превращая поступательное движение во вращательное и наоборот. Такая рейка с зубьями является элементом речной передачи. Также может работать совместно с секторной шестеренкой. Рейки производят различной длин, в зависимости от механизма в которой она будет работать.

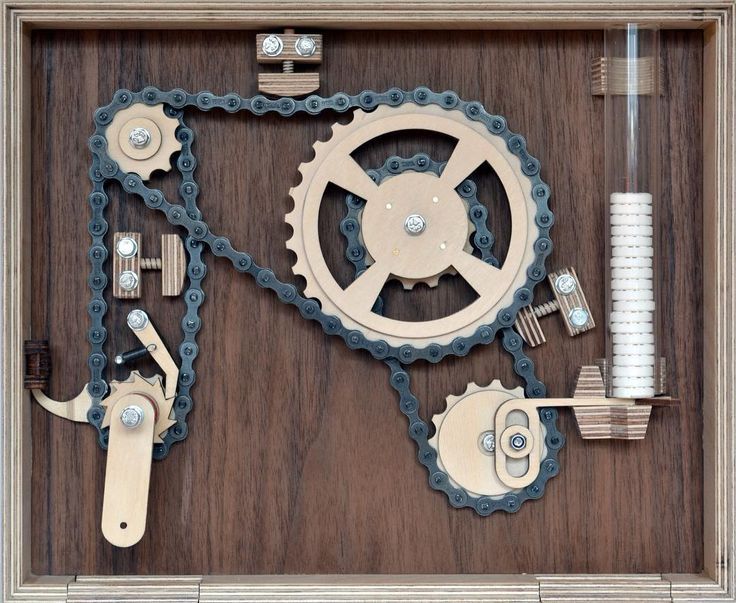

Звёздочки

Для работы такого вида зубчатого колеса требуется роликовая цепь. Связывают элементы и передают вращение на детали, находящиеся на некотором удалении друг от друга. Передаточное число на ведущей шестерне может увеличиваться или уменьшаться из-за разницы в количестве зубцов и диаметре звёздочек. Работа такого вида шестерней также обеспечивается присутствием зубчатого резинового ремня. При использовании в работе ремня не требуется смазка деталей. Плюсом зубчатого ремня является еще и низкий шум работы относительно использования цепи. При увеличении нагрузки возможно проскальзывание приводного ремня со звездочки.

При увеличении нагрузки возможно проскальзывание приводного ремня со звездочки.

Корончатые

Корончатые шестерни, используют в механизмах не часто, так как не рассчитаны на большие нагрузки. Название таких шестерней обусловлено боковым расположением зубьев, похожих на корону. Корончатые шестерни достаточно редки и используются при необходимости встраивания механизма в ограниченное пространство. Совместимы как с прямозубыми, так и с коническими шестернями.

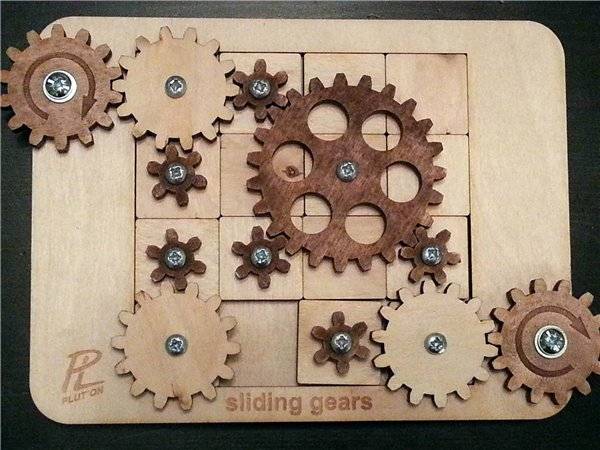

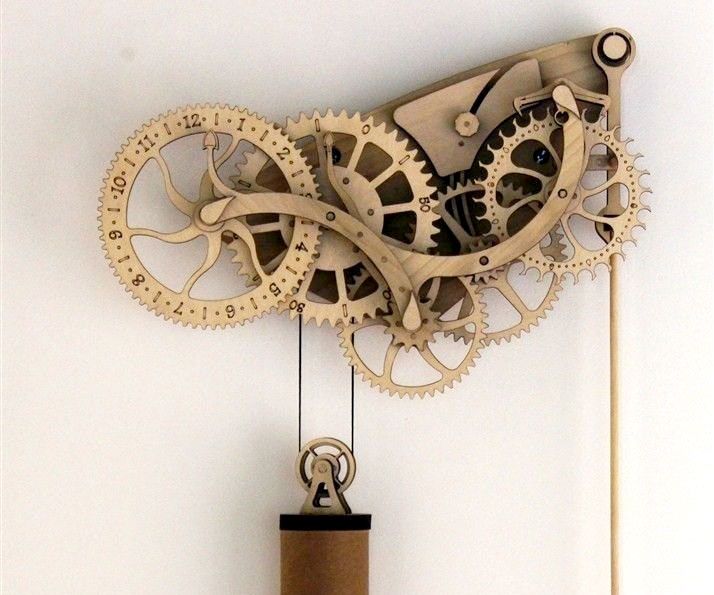

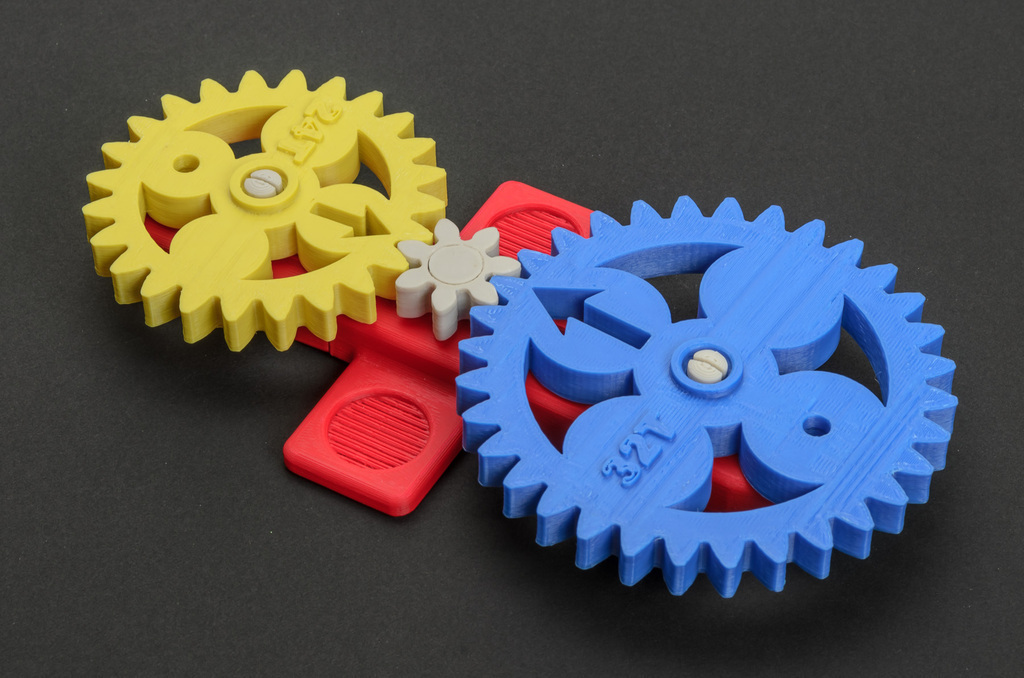

Образцы шестерней

Материалы изготовления

Материал для изготовления подбирается в зависимости от ее размера, механизма, где она будет работать и от материала ответной детали, с которой происходит взаимодействие. Металлические шестерни используются в небольших механизмах и крупногабаритных промышленных установках, редукторах, зубчатых передачах, соответственно нагрузка разная и материал подбирается исходя из этих параметров.

Исполнение шестерней можно встретить из таких материалов как:

- Сталь;

- Бронза;

- Латунь;

- Дюраль;

- Второпласт;

- Капролон;

- Пластмасса.

Шестерни в стальном исполнении наиболее износостойкие и надежные, если дополнительно закалить их до нужной твердости. Стальные зубчатые колеса применяются в узлах, где есть большие нагрузки и высокая скорость вращения деталей. Для того чтобы шестерни долгое время служили без поломок и внезапного выхода из строя, необходимо тщательно следить за смазочным материалом, таким как трансмиссионное масло и контролировать уровень и своевременно менять его. Преимуществом шестерней из стали — стойкость к динамическим нагрузкам в механизмах, где присутствует такое действие как торможение. Стальные зубья легко выдержат данный вид нагрузки.

Шестерни из бронзы, латуни и других видов цветных металлов применяются там, где нет больших нагрузок на устройство. Они идеально подходят для работы в агрессивной среде, так как цветной металл стойкий к коррозии. Преимуществом шестерней из цветных металлов — низкий шум и более плавный ход работы. Такие детали обычно используют в промышленных редукторах, где из бронзы состоит червячное зубчатое колесо. Шестерни из капролона, второпласта или любого другого вида пластика менее устойчивы к износу и быстрее стачиваются зубья в работе. Данный вид шестерней не подходит для работы с большой нагрузкой и высокими оборотами. При высоких оборотах происходит быстрый нагрев и пластиковая шестерня начинает плавиться. Но у них есть и преимущества, такие как небольшой вес. Пластик отлично подходит для небольшого размера зубчатых колес, например их, используют в печатной технике, принтерах, бытовой технике, некотором банковском оборудовании.

Шестерни из капролона, второпласта или любого другого вида пластика менее устойчивы к износу и быстрее стачиваются зубья в работе. Данный вид шестерней не подходит для работы с большой нагрузкой и высокими оборотами. При высоких оборотах происходит быстрый нагрев и пластиковая шестерня начинает плавиться. Но у них есть и преимущества, такие как небольшой вес. Пластик отлично подходит для небольшого размера зубчатых колес, например их, используют в печатной технике, принтерах, бытовой технике, некотором банковском оборудовании.

Технологии производства шестерней

Метод обкатки. Производство шестерней таким способом возможно с применением гребёнки – инструмента в форме зубчатой рейки с заточенной, режущей кромкой. Гребенка совершает поступательные или возвратно – поступательные движения относительно вращающейся вокруг своей оси заготовки.

Метод обкатки также возможен при помощи долбяка, имеющего форму режущего зубчатого колеса. Так как толщина металла не позволяет производить такой процесс одноэтапно, долбяк совершает возвратно – поступательные движения относительно заготовки несколько раз. Способ применим при производстве шестерней с внутренним зацеплением.

Способ применим при производстве шестерней с внутренним зацеплением.

Возможна обкатка с применением червячной фрезы в качестве режущего инструмента, путём образования червячного зацепления с заготовкой шестерни. Нарезание зубцов шестерни производится при вращении червячной фрезы и заготовки под определённым углом относительно друг друга.

Основным преимуществом метода обкатки является возможность делать шестерни с различной формой зубцов одним и тем же инструментом, меняя его положение относительно заготовки на станке. Такая технология более точная, чем копирование.

Метод копирования (деления). Такое производство шестерней заключается в нарезании впадин зубчатого колеса режущей дисковой или пальцевой фрезой, поочерёдно поворачивающейся на один угловой шаг. Разновидностью приёма является штамповка и протягивание.

Горячее и холодное накатывание. Метод основан на термическом послойном нагреве заготовки и её деформации, для вырезания зубьев, с последующей обкаткой для придания форме точности.

Изготовление конических шестерен. Это обкатка заготовки в станочном зацеплении с воображаемым производящим колесом. В процессе движения инструмент срезает припуск, образуя боковые поверхности зубчатого колеса.

Производство вал – шестерни. Такой сборный механизм состоит из самого вала и зубчатого колеса, размер зубцов которого равен размерам впадин вала. Делается в сборе.

Способы финальной обработки:

- Шлифование. Зубчатые колёса для быстроходных передач обрабатываются шлифовальным кругом.

- Шевингование. Доведение зубьев до требуемой точности шевер – шестернёй или шевер – рейкой.

- Притирка. Это результат действия чугунного колеса (притира).

- Закалка. Шестерни повышенной твёрдости подвергаются объёмной закалке в воде или масле или поверхностной, с применением высокочастотных токов.

Разновидности станков для изготовления шестерней

Для надёжного зацепления и передачи усилия зубчатое колесо должно иметь определённые геометрические формы, которые возможно изготовить только на специальном оборудовании:

- Зубофрезерный станок. Состоит из рабочего стола, подвижной и неподвижной стойки, жёсткого основания. Такой станок ждёт, методом обкатки или копирования, может делать шестерни цилиндрической формы с прямым или винтовым зубом поштучно или серийно. Комплектуется станок фасонными, дисковыми, пальцевыми или червячными фрезами. В зависимости от расположения основной заготовки, такие станки могут быть вертикальными и горизонтальными. Вертикальные станки снабжены стойкой или столом, которые движутся в вертикальном или радиальном направлении и являются особенно удобными для автоматизации процесса. Горизонтальные подходят для нарезания шестерней повышенной сложности.

- Зубодолбежный станок. Этот агрегат может нарезать шестерни с внешнем и внутренним зацеплением, а также с косыми, прямыми, винтовыми зубцами на цилиндрической поверхности от 12 мм.

Наличие встроенного реверса даёт возможность обработки с закрытым углом шеврона.

Наличие встроенного реверса даёт возможность обработки с закрытым углом шеврона.

Стандартная компоновка такого оборудования предполагает наличие:

- Станины. Она гасит вибрацию и объединяет все элементы процесса

- Гитары обработки

- Шпинделя. На него крепится режущий инструмент

- Рабочего стола для крепления заготовки

- Направляющих суппорта

- Долбежного суппорта – место крепления долбяка

- Кулачков врезания.

Основное вращение станка – это результат работы электродвигателя. Передача крутящего момента, поступающего на заготовку и долбяк обеспечивается клиноременной передачей. Облегчает управление станком возможность регулировки скоростей с помощью коробки передач.

Работа зубодолбежного станка с ЧПУ может проходить полностью в автоматическом режиме. Такая модель может быть частью конвейерного производства и иметь функцию погрузки /разгрузки заготовок в автоматическом режиме.

Изготовление шестерней на заказ

Изготовление на заказ

Производство шестерней на заказ возможно по собственным чертежам заказчика, с указанием желаемой формы, модуля, количества зубцов и степени точности. После изучения предоставленной чертёжной и проектной документации, производится подготовка заготовок и настройка оборудования. После непосредственного процесса изготовления зубчатых колёс, они испытываются и сертифицируются.

После изучения предоставленной чертёжной и проектной документации, производится подготовка заготовок и настройка оборудования. После непосредственного процесса изготовления зубчатых колёс, они испытываются и сертифицируются.

Возможно изготовление шестерни по образцу новой или бывшей в употреблении детали. И это не только мелко, средне или крупносерийное производство шестерней, но и выпуск единичной продукции, например, для замены отработанных зубчатых колёс в механизме на производстве.

Стоимость процесса производства шестерней рассчитывается индивидуально для каждого заказчика и зависит от количества и вида необходимых деталей, используемого металла и сложности работ. Современное оборудование с ЧПУ даёт возможность воспроизвести типовую модель или сделать уникальное изделие. Оно имеет высокую точность производственного процесса, в следствие исключения «человеческого фактора», минимизирует брак и издержки.

Компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодными условиями на изготовление шестерен.

Работает с любыми видами стали:

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

Оказывает полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

Специалисты отдела металлообработки готовы принять заказы, обсудить с заказчиком все нюансы и пожелания, рассчитать заявку по срокам и стоимости изготовления в течение одного рабочего дня. Ознакомится с другими услугами механической обработки металла можно на сайте https://metall-servise.ru/

Отправляйте заявку для расчета

Введите ваше имя*

E-mail*

Телефон для связи*

Комментарий к заявке

Прикрепите чертеж, эскиз или фото детали*

*-обязательные поля

— Я не робот

Другие статьи:

Запись опубликована в рубрике Детали из металла. Добавьте в закладки постоянную ссылку.

Добавьте в закладки постоянную ссылку.

Поиск идеальных материалов для зубчатых колес

При проектировании и производстве зубчатых колес используемые материалы будут зависеть от того, какой тип зубчатого колеса изготавливается и как и где оно будет использоваться.

При проектировании отдельного зубчатого колеса или зубчатой передачи выбор материала будет либо основным фактором, на котором основана геометрия зубчатого колеса, либо характеристики зубчатого колеса будут определять правильный выбор материала. Существует различное сырье, которое обычно используется в производстве зубчатых передач, и у каждого из них есть свои преимущества, в которых его механические свойства выделяются как лучший выбор. Основными категориями материалов являются сплавы меди, сплавы железа, сплавы алюминия и термопласты.

При проектировании шестерни, которая будет подвергаться воздействию коррозионной среды или должна быть немагнитной, обычно лучшим выбором является медный сплав. (Любезно предоставлено: KHK-USA)

Медные сплавы

При разработке зубчатой передачи, которая будет подвергаться воздействию коррозионной среды или должна быть немагнитной, медный сплав обычно является лучшим выбором. Три наиболее распространенных медных сплава, используемых в зубчатых передачах, — это латунь, фосфористая бронза и алюминиевая бронза. Латунь – это сплав меди и цинка. Количество цинка различается в различных латунных сплавах, и его присутствие изменяет пластичность сплава.

Три наиболее распространенных медных сплава, используемых в зубчатых передачах, — это латунь, фосфористая бронза и алюминиевая бронза. Латунь – это сплав меди и цинка. Количество цинка различается в различных латунных сплавах, и его присутствие изменяет пластичность сплава.

Низкое содержание цинка поддерживает высокий уровень пластичности латунного сплава, в то время как более высокая концентрация цинка снижает пластичность сплава. Медная основа латунных сплавов способствует легкости обработки и антимикробным свойствам. Зубчатые колеса, обычно изготавливаемые из латунных сплавов, представляют собой цилиндрические зубчатые колеса и зубчатые рейки, которые будут использоваться в условиях низкой нагрузки, например, в системах привода приборов.

Фосфористая бронза — еще один медный сплав, в котором медь сочетается с оловом и фосфором. Добавление олова в медь увеличивает прочность сплава и улучшает его коррозионную стойкость. Добавление фосфора улучшает как износостойкость, так и жесткость сплава. Повышенная коррозионная стойкость и износостойкость делают сплав фосфористой бронзы отличным выбором для компонентов привода с высоким коэффициентом трения. Червячные колеса изготавливаются с использованием этого сплава, так как он противостоит износу, вызванному трением, когда колесо находится в зацеплении с червяком, и может сопротивляться разрушению из-за смазки.

Повышенная коррозионная стойкость и износостойкость делают сплав фосфористой бронзы отличным выбором для компонентов привода с высоким коэффициентом трения. Червячные колеса изготавливаются с использованием этого сплава, так как он противостоит износу, вызванному трением, когда колесо находится в зацеплении с червяком, и может сопротивляться разрушению из-за смазки.

Алюминиевая бронза — это третий медный сплав, используемый в зубчатых передачах. Этот сплав сочетает в себе медь с алюминием, железом, никелем и марганцем. Сплавы алюминия с бронзой обладают более высокой износостойкостью, чем сплавы фосфористой бронзы, а также обладают превосходной коррозионной стойкостью. Добавление железа повышает износостойкость этого сплава. Никель и марганец повышают коррозионную стойкость. Алюминиево-бронзовые сплавы могут противостоять коррозии из-за окисления, воздействия соленой воды и воздействия органических кислот. Дополнительная износостойкость этих сплавов позволяет создавать шестерни, способные выдерживать значительно большую нагрузку, чем шестерни аналогичного размера, изготовленные из сплавов фосфористой бронзы. Типичные зубчатые колеса, изготовленные из сплавов алюминиевой бронзы, включают косозубые шестерни со скрещенными осями (винтовые передачи) и червячные колеса.

Типичные зубчатые колеса, изготовленные из сплавов алюминиевой бронзы, включают косозубые шестерни со скрещенными осями (винтовые передачи) и червячные колеса.

Если конструкция зубчатого колеса требует повышенной прочности материала, лучшим выбором являются сплавы железа. В необработанном виде из серого чугуна можно отливать и обрабатывать шестерни. (С разрешения: KHK-USA)

Железные сплавы

Если конструкция зубчатого колеса требует повышенной прочности материала, лучшим выбором являются железные сплавы. В необработанном виде из серого чугуна можно отливать и обрабатывать шестерни. Как правило, чугун используется в тех случаях, когда подходящей альтернативой является фосфористая бронза, но применение не ограничивается магнитными полями материала. Сталь представляет собой сплав железа, углерода и других микроэлементов. Существует четыре основных обозначения стальных сплавов. Это углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь. Сплавы углеродистой стали используются почти для всех типов зубчатых передач, потому что они легко поддаются механической обработке, обладают хорошей износостойкостью, их можно закаливать, они широко доступны и относительно недороги. Сплавы углеродистой стали можно разделить на мягкую сталь, среднеуглеродистую сталь и высокоуглеродистую сталь. Сплавы из мягкой стали имеют содержание углерода менее 0,30%. Сплавы высокоуглеродистой стали имеют содержание углерода более 0,60%, а стали со средним содержанием углерода находятся между ними. Эти стали являются хорошим выбором для цилиндрических зубчатых колес, винтовых зубчатых колес, зубчатых реек, конических зубчатых колес и червяков.

Сплавы углеродистой стали можно разделить на мягкую сталь, среднеуглеродистую сталь и высокоуглеродистую сталь. Сплавы из мягкой стали имеют содержание углерода менее 0,30%. Сплавы высокоуглеродистой стали имеют содержание углерода более 0,60%, а стали со средним содержанием углерода находятся между ними. Эти стали являются хорошим выбором для цилиндрических зубчатых колес, винтовых зубчатых колес, зубчатых реек, конических зубчатых колес и червяков.

Углеродистые стали могут подвергаться индукционной или лазерной закалке с максимальной твердостью HRc 55. Легированные стали, такие как AISI 4140, содержат дополнительные элементы, такие как алюминий, хром, медь и/или никель. Эти другие элементы в сплаве с железом и углеродом создают стали, которые более прочны, легче поддаются механической обработке и обладают большей коррозионной стойкостью, чем обычная углеродистая сталь. Эти сплавы обычно используются для изготовления цилиндрических зубчатых колес, косозубых зубчатых колес, зубчатых реек, спирально-конических зубчатых колес и червяков.

Помимо индукционной и лазерной закалки, эти сплавы могут подвергаться науглероживанию или цементации. Максимальная твердость этих сплавов составляет HRc 63. Дополнительная прочность позволяет зубчатым колесам того же размера выдерживать дополнительную нагрузку и сопротивляться износу в течение большего количества циклов. Сплавы из нержавеющей стали имеют минимальное содержание хрома 11% и представляют собой сплав многих микроэлементов, включая никель, марганец, кремний, фосфор, серу и азот. Они подразделяются на ферритные нержавеющие стали, являющиеся магнитными, аустенитные нержавеющие стали, немагнитные, мартенситные и дисперсионно-упрочненные. Аустенитные нержавеющие стали обозначаются как нержавеющие стали серии 300, тогда как ферритные нержавеющие стали обозначаются как нержавеющие стали серии 400. Наиболее распространенной нержавеющей сталью является сплав 304. Он содержит 18% хрома и 8% никеля.

Для зубчатых передач обычно используется нержавеющая сталь 303. В сплаве 303 содержание хрома снижено до 17%, а 1% сплава приходится на серу. Благодаря добавлению серы сплав 303 имеет улучшенную обрабатываемость по сравнению со сплавом 304. Когда требуется повышенная коррозионная стойкость, лучшим выбором является сплав 316. Этот сплав содержит 16% хрома, 10% никеля и 2% молибдена; Сплавы 316 и 303 используются для прямозубых, косозубых и конических зубчатых колес. Зубчатые рейки обычно изготавливаются из сплава 304. 440C — наиболее распространенная ферритная нержавеющая сталь, а 17-4PH — наиболее распространенная нержавеющая сталь с дисперсионным твердением.

Благодаря добавлению серы сплав 303 имеет улучшенную обрабатываемость по сравнению со сплавом 304. Когда требуется повышенная коррозионная стойкость, лучшим выбором является сплав 316. Этот сплав содержит 16% хрома, 10% никеля и 2% молибдена; Сплавы 316 и 303 используются для прямозубых, косозубых и конических зубчатых колес. Зубчатые рейки обычно изготавливаются из сплава 304. 440C — наиболее распространенная ферритная нержавеющая сталь, а 17-4PH — наиболее распространенная нержавеющая сталь с дисперсионным твердением.

Алюминиевые сплавы являются хорошей альтернативой железным сплавам в тех случаях, когда требуется высокое отношение прочности к весу. (С разрешения: KHK-USA)

Сплавы инструментальной стали

Четвертая группа сплавов – это инструментальные стали. Это стальные сплавы со следами кобальта, молибдена, вольфрама и/или ванадия. Эти элементы придают стали жаропрочность и долговечность.

AISI идентифицирует стальные сплавы, используя последовательность из четырех цифр (таблица 1). Первые две цифры обозначают семейство сплавов, а последние две цифры обозначают доли углерода в процентах. Например, углеродистая сталь 1020 имеет содержание углерода 0,20%, тогда как углеродистая сталь 1045 имеет содержание углерода 0,45%.

Первые две цифры обозначают семейство сплавов, а последние две цифры обозначают доли углерода в процентах. Например, углеродистая сталь 1020 имеет содержание углерода 0,20%, тогда как углеродистая сталь 1045 имеет содержание углерода 0,45%.

К зубчатым колесам из алюминиевых сплавов относятся прямозубые, косозубые, прямозубые конические и зубчатые рейки. (С разрешения: KHK-USA)

Алюминиевые сплавы

Алюминиевые сплавы являются хорошей альтернативой железным сплавам в тех случаях, когда требуется высокое отношение прочности к весу. Алюминиевые сплавы обычно составляют одну треть веса стальных сплавов того же размера. Поверхностная обработка, известная как пассивация, защищает алюминиевые сплавы от окисления и коррозии. Это похоже на ржавчину на стальных сплавах; однако он покрывает поверхность, защищая ее от дальнейшего повреждения. Алюминиевые сплавы дороже углеродистой стали, но дешевле нержавеющей стали. Однако их легко обрабатывать, что компенсирует увеличение материальных затрат.

Алюминиевые сплавы нельзя использовать в условиях высоких температур, так как они начинают деформироваться при температуре 400°F. В зубчатых передачах обычно используются алюминиевые сплавы 2024, 6061 и 7075. Алюминиевый сплав 2024 является двоюродным братом алюминиевой бронзы, поскольку он также является сплавом алюминия и меди. Однако в данном случае пропорции обратные. Медь 2024 придает этому сплаву высокую прочность, но значительно снижает его коррозионную стойкость. Алюминий 7075 сочетает в себе цинк и магний с алюминием, образуя высокопрочный сплав, устойчивый к стрессовым нагрузкам. Алюминий 6061 представляет собой сплав алюминия, кремния и магния. Это алюминиевый сплав средней прочности, обладающий хорошей коррозионной стойкостью и поддающийся сварке. Все три из этих алюминиевых сплавов могут подвергаться термической обработке для повышения их твердости. К зубчатым колесам из алюминиевых сплавов относятся прямозубые, косозубые, прямозубые конические и зубчатые рейки.

Таблица 1: AISI идентифицирует стальные сплавы, используя последовательность из четырех цифр.

Термопласты

Термопласты — лучший выбор для зубчатых передач, где вес является наиболее важным критерием. Шестерни из пластика можно обрабатывать так же, как металлические шестерни; однако некоторые термопласты лучше подходят для производства методом литья под давлением. Одним из наиболее распространенных термопластов, полученных литьем под давлением, является ацеталь. Этот материал также известен как полиацеталь или полиоксиметилен (ПОМ). Полиоксиметилен доступен в двух формах: либо в виде гомополимера (POM-H), либо в виде сополимера (POM-C). Шестерни могут быть изготовлены из любого полимера. Это могут быть прямозубые, косозубые, червячные, конические и зубчатые рейки.

Преимуществами ПОМ являются стабильность размеров в широком диапазоне температур, низкий коэффициент трения и сопротивление ползучести. Это отличный материал для изнашиваемых поверхностей, потому что он самосмазывающийся, но полиоксиметилен плохо подходит для приложений, подверженных ударным нагрузкам, из-за своей хрупкости. Для этих типов приложений нейлон является лучшим выбором. Нейлон 6/6 — это полиамид, состоящий из двух мономеров с шестью атомами углерода в каждом. Нейлон отлично поглощает вибрации, но при воздействии влаги становится нестабильным. Нейлон также испытывает изменения в размерах, когда подвергается значительным изменениям температуры. Как и ацеталь, нейлон имеет низкий коэффициент трения. Нейлон обладает высокой механической прочностью. Нейлон может быть изготовлен с импрегнированием молибдена для обеспечения самосмазывающихся свойств. Нейлон также может быть изготовлен из стекловолокна или углеродных волокон, встроенных в материал для повышения прочности. Нейлон является превосходным материалом для всех типов зубчатых колес, включая червячные колеса, зубчатые рейки, прямозубые и конические зубчатые колеса.

Для этих типов приложений нейлон является лучшим выбором. Нейлон 6/6 — это полиамид, состоящий из двух мономеров с шестью атомами углерода в каждом. Нейлон отлично поглощает вибрации, но при воздействии влаги становится нестабильным. Нейлон также испытывает изменения в размерах, когда подвергается значительным изменениям температуры. Как и ацеталь, нейлон имеет низкий коэффициент трения. Нейлон обладает высокой механической прочностью. Нейлон может быть изготовлен с импрегнированием молибдена для обеспечения самосмазывающихся свойств. Нейлон также может быть изготовлен из стекловолокна или углеродных волокон, встроенных в материал для повышения прочности. Нейлон является превосходным материалом для всех типов зубчатых колес, включая червячные колеса, зубчатые рейки, прямозубые и конические зубчатые колеса.

Есть один материал для зубчатых колес, который еще предстоит разработать. Это идеальный материал для всех конструкций зубчатых колес. Этот материал известен как унобтаниум, материал «Аватара».

Unobtainium

Есть один материал для зубчатых колес, который еще предстоит разработать. Это идеальный материал для всех конструкций зубчатых колес. Этот материал известен как унобтаниум. Этот материал чрезвычайно легкий, имеет твердость выше, чем у природного алмаза, имеет коэффициент трения 0,001, сохраняет свои размеры во всех средах, не подвержен коррозии и не ржавеет, легко обрабатывается и имеет стоимость сырья 1 цент. за фунт. После изобретения он сделает все другие материалы устаревшими и значительно повысит эффективность зубчатой передачи.

Выбор материала зубчатых колес — движение зубчатых колес

Когда дело доходит до крупносерийного производства, проектирование и проектирование зубчатых колес имеют решающее значение. Хотя есть много аспектов, которые следует учитывать, один из них, который не следует упускать из виду, — это выбор материала шестерни. Давайте подробнее рассмотрим факторы, которые следует учитывать при выборе материала шестерни, а также некоторые материалы, наиболее часто используемые в производстве шестерен.

Факторы выбора материала

По нашему опыту, на упрощенном уровне есть три фактора, которые являются наиболее важными при выборе материала шестерни. Это прочность, долговечность и стоимость, которая включает в себя как стоимость материала, так и стоимость изготовления. Хотя важность этих факторов может варьироваться от одного проекта к другому, ключом к выбору материала является нахождение правильного сочетания физических свойств, которое удовлетворяет требованиям проекта при минимальных затратах.

Общие материалы для зубчатых колес

Зубчатые колеса могут быть изготовлены из всех видов материалов, включая многие виды стали, латуни, бронзы, чугуна, ковкого чугуна, алюминия, порошковых металлов и пластмасс. В целом сталь является наиболее распространенным материалом, хотя на протяжении многих лет мы работали со всеми упомянутыми типами материалов. Сталь часто наиболее желательна, потому что она предлагает выигрышную комбинацию высокого отношения прочности к весу, высокой износостойкости, способности улучшать физические свойства за счет термообработки и конкурентоспособной цены.

Gear Engineering Services

Для индивидуального проектирования зубчатых колес мы рекомендуем работать с опытным производителем зубчатых колес с собственной командой инженеров и дизайнеров зубчатых колес. С 2012 года Gear Motions сотрудничает с инженерно-консалтинговой фирмой KBE + , чтобы предоставлять нашим клиентам специализированные технические знания. Доктор Уильям Марк МакВи, главный инженер и генеральный директор KBE + , обладает многолетним опытом проектирования, разработки и применения зубчатых передач. Вместе мы уверены, что сможем решить любую техническую задачу, с которой могут столкнуться наши клиенты.

Компания Gear Motions имеет большой опыт в производстве зубчатых передач, и на протяжении многих лет мы работали с самыми разными типами материалов. Наша команда инженеров будет работать с вами от начала до конца над вашим проектом, чтобы оптимизировать дизайн для технологичности. Это включает в себя выбор материала, геометрию зубчатого колеса, прочность, выравнивание и многое другое.

Всего комментариев: 0