Из чего можно сделать пластмассовую деталь: общие сведения 🚩 Полезные советы

Содержание

12 методов изготовления изделий из пластика и примеры их использования [Часть 1]

Производство пластмасс необходимо для большинства отраслей промышленности. От полистироловой упаковки для пищевых продуктов до промышленных компонентов, изготовленных из полиэфирэфиркетона инженерного класса, производство пластмасс вносит огромный вклад в жизнь, какой мы ее знаем. Без возможности изготовления пластмассовых изделий нам пришлось бы разрабатывать принципиально новые системы производства.

Однако производство пластмасс включает в себя множество различных методов. Литье под давлением, экструзия пластика и 3D-печать FDM — все это методы изготовления пластмасс, и кроме них существует множество других. Эти различные методы изготовления подходят для разных пластиковых деталей, и выбор между ними не всегда прост. Бюджет, дизайн детали и материал — вот лишь некоторые из факторов, которые влияют на выбор метода изготовления пластмасс.

В этой первой части данной статьи мы рассмотрим 6 различных методов изготовления пластмасс, раскроем их основные процессы и то, почему они эффективны. Для каждого метода изготовления пластмасс мы приведем несколько примеров того, как его можно использовать для изготовления деталей конечного применения.

Для каждого метода изготовления пластмасс мы приведем несколько примеров того, как его можно использовать для изготовления деталей конечного применения.

1. Литье под давлением

Литье под давлением является наиболее распространенным процессом изготовления пластмасс. Данный метода подходит для обработки термопластичных и термореактивных полимеров.

Этот метод быстрого изготовления пластмасс заключается в нагревании пластиковых гранул до расплавления, затем расплавленный пластик заливается в металлическую форму с помощью возвратно-поступательного шнека. Расплавленный материал остывает, затвердевает и принимает форму полости формы. Затем твердая деталь извлекается из формы.

Литье под давлением подходит для огромного разнообразия материалов и деталей. Детали должны иметь тонкие и ровные стенки, но в остальном могут иметь различные формы и размеры.

Примеры литья под давлением: одноразовые подносы для еды, приборные панели автомобилей, детали LEGO.

2. Выдувное формование

Выдувное формование — это процесс литья пластмасс, который используется реже, чем литье под давлением. Он имеет три разновидности: экструзионно-выдувное формование, выдувное формование под давлением и выдувное формование с растяжением.

Он имеет три разновидности: экструзионно-выдувное формование, выдувное формование под давлением и выдувное формование с растяжением.

Этот процесс изготовления пластмасс работает с использованием пресс-формы и расплавленной термопластичной трубки, называемой заготовкой (вместо полностью расплавленных гранул). Сжатый воздух поступает в заготовку, заставляя пластик расширяться и соприкасаться с внутренними стенками формы, в конечном итоге принимая вид полости формы.

Выдувное формование подходит для полых пластиковых деталей, таких как пластиковые бутылки для воды, с наиболее распространенным материалом HDPE.

Примеры выдувных деталей: бутылки, бочки, топливные баки.

3. Ротационное формование (центробежное формование )

Ротационное формование — это еще один процесс литья пластмасс, в котором для формирования пластмассовых деталей используются высокие температуры и низкое давление. Он осуществляется путем вращения формы для перемещения пластикового материала внутри нее.

В процессе ротационного формования порошкообразный пластик помещается в форму, которая нагревается и вращается вокруг двух (или более) осей. Благодаря этому вращению расплавленный пластик покрывает всю внутреннюю поверхность формы и принимает форму полости.

Преимущества ротационного формования включают более простую оснастку, постоянную толщину стенок и прочные внешние углы. Однако процесс может быть медленным, поскольку перед извлечением детали вся форма должна остыть.

Примеры ротационного формования: контейнеры, емкости для хранения, игрушки.

4. Вакуумное литье

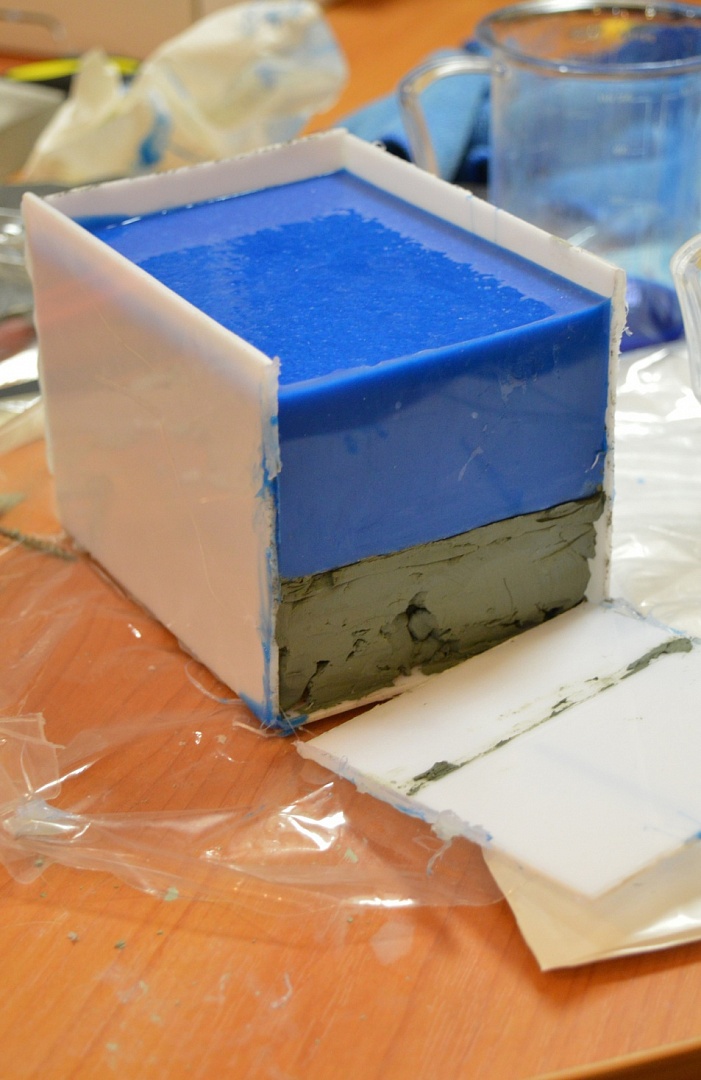

Вакуумное литье — это процесс изготовления пластмассы, обычно применяемый для изготовления небольших партий разноцветных прототипов. Для изготовления уретановых пластиковых деталей используются силиконовые формы.

Во время этого процесса оператор заливает уретановую смолу в силиконовую форму; затем с помощью вакуума удаляются воздушные карманы и пузырьки, в результате чего получается исключительно гладкая готовая деталь. Затем уретановые детали полимеризуются в печи.

Затем уретановые детали полимеризуются в печи.

Вакуумное литье — популярный процесс изготовления пластика для частично прозрачных деталей, таких как опытный экземпляр.

Примеры деталей: корпуса и крышки для электроники, различные прототипы и опытные образцы.

5. Обработка пластмасс

Обработка пластмасс — это очень популярный процесс изготовления изделий из пластика. Он включает в себя фрезерование с ЧПУ, токарную обработку с ЧПУ и другие смежные процессы.

Хотя разные станки работают по-разному, обработка пластмасс обычно подразумевает вырезание участков из пластмассовой заготовки с помощью ручных или управляемых компьютером режущих инструментов.

Обработка пластика также полезна для совмещения деталей, изготовленными с использованием других методов, таких как экструзия.

Примеры обработанных деталей: различные промышленные детали, оснастка и приспособления, автомобильное освещение.

6. Моделирование методом послойного наплавления

Моделирование методом послойного наплавления (FDM) — это наиболее распространенный процесс 3D-печати для изготовления изделий из пластика. Он работает с обычными термопластами, такими как ABS и PLA, а также с такими современными материалами, как PEEK.

Он работает с обычными термопластами, такими как ABS и PLA, а также с такими современными материалами, как PEEK.

FDM работает путем нагрева экструдированной термопластичной нити, а затем выкладывания ее в точные формы из движущегося сопла (прикрепленного к печатающей головке) в соответствии с компьютерными инструкциями. 2D-фрагменты детали печатаются слой за слоем, пока не будет создан полный 3D-объект.

В небольших количествах FDM является очень быстрым и экономически эффективным и может производить широкий спектр форм, включая формы со сложной внутренней геометрией. Однако он не дает особо прочных деталей.

Примеры деталей FDM: различные прототипы, запасные части, композитные промышленные детали.

Можно ли изготовить пластмассовые изделия дома?

Главная

Новости

26.07.2017 23:22

Из пластмассы можно сделать многое.

Пластмасса прочно вошла в нашу жизнь. Пластмассовая посуда, пластмассовые предметы быта, пластмассовая мебель. Даже некоторые детали автомобилей делаются из пластмассы. Этот материал привлекает к себе многочисленных кулибиных и самоделкиных, людей, которые из ненужных вещей стремятся сотворить красивые и полезные предметы.

Кто-то из самоделкиных пытается расплавлять полимерные материалы, чтобы отлить из них что-то новое и полезное. Однако, плавление старой пластмассы – не лучшее решение.

И вот почему:прежде чем браться за нагревание пластика, нужно знать его температуру плавления, химические и физические свойства;

в процессе нагревания в открытой металлической ёмкости пластики уменьшаются в объёме за счет летучих соединений и, соответственно, изменяется химический состав. А создать герметичную емкость для нагревания массы вы вряд ли сможете;

выделяющиеся летучие пары, если и не токсичны, всё же обладают неприятным запахом, на который могут отреагировать соседи. Да и самим не очень-то приятно дышать соединениями органической химии.

Даже если вам удастся расплавить пластмассу, нужны пресс-формы, с помощью которых горячая пластмасса будет уплотняться, и из неё должен удаляться воздух. Иначе на готовых деталях образуются пузырьки.

Но что же делать, если необходимо сделать определённую деталь или предмет из пластмассы? Выход, конечно, есть. На этом сайте можно заказать литьё пластмасс предприятию, специализирующемуся на изготовлении пластмассовых деталей по индивидуальным заказам.

А если вам нужны детали штучные, в ближайшем магазине можно купить жидкую пластмассу. Производители предлагают в качестве такого материала пластик на полиуретановой или на акриловой основе. Полиуретановый пластик – двухкомпонентный.

При соединении компонентов – полиола и изоцианата – происходит его затвердевание в течение 40 минут. Этот материал применяют автолюбители при изготовлении тюнинговых бамперов, других деталей кузова или при их ремонте.

В роли жидкого пластика выступает также эпоксидная смола. Если смолу и отвердитель соединить в точном соотношении 10:1, то масса затвердевает в течение дня. Из эпоксидной смолы получаются очень твёрдые и прочные детали. Добавляя в смолу красящий порошок, можно придать детали определённый цвет, оттенок.

Важно знать, что из готовой массы для литья желательно удалить воздух. Это можно сделать с помощью шприца, встроенного в крышку посуды, в которой разводится смола. Чем меньше пузырьков останется в смоле, тем она получится плотнее и прочнее.

Матрицу для детали можно сделать из гипса, полимерной глины, силикона. Она, в зависимости от сложности детали, может быть цельной, или состоять из двух половинок. Прежде чем заливать сырьё в матрицу, ее необходимо смазать литолом, чтобы пластик не прилип к стенкам формы и легко вынимался из неё.

На правах рекламы

Теги: пластмасса, пластик, сделайсам, общество

Популярные

1Появилось ещё одно видео ужасной гибели Андрея Кузьмина в Калининграде

2В Калининграде погиб легендарный разработчик компьютерных игр

3Гендиректору фирмы в Калининграде дали 4,5 года за продажу новорождённого

4В Сокольниках совершено тяжкое преступление?

5«Сыночек в реанимации»: устроившего массовое ДТП водителя «Тойоты» разыскали

Лента

09:47Осень установила новый температурный рекорд в Калининграде

09:13Экс-министру из Перми дали должность в мэрии Калининграда и квартиру

08:48Мишустину доложили о ситуации со снабжением Калининградской области

18:02Власти Черняховска опровергли утверждения о недостаточной помощи матери

17:41В Черняховске водитель KIA сбила ребёнка на улице Дачной

Вся лента новостей

Опрос

Мой день рождения

Новый год

4 ноября (День народного единства)

8 Марта

Другой

Проголосовало 303 человек

Проголосуй, чтобы узнать результаты

Руководство по производственным процессам для пластмасс

Пластмассы являются наиболее распространенными материалами для производства деталей и изделий конечного использования, от потребительских товаров до медицинских устройств. Пластмассы — это универсальная категория материалов с тысячами вариантов полимеров, каждый из которых имеет свои особые механические свойства. Но как изготавливаются пластиковые детали?

Пластмассы — это универсальная категория материалов с тысячами вариантов полимеров, каждый из которых имеет свои особые механические свойства. Но как изготавливаются пластиковые детали?

Было разработано множество процессов производства пластмасс, охватывающих широкий спектр применений, геометрий деталей и типов пластмасс. Для любого проектировщика и инженера, занимающегося разработкой продукции, очень важно быть знакомым с вариантами производства, доступными сегодня, и новыми разработками, которые показывают, как детали будут производиться завтра.

В этом руководстве представлен обзор наиболее распространенных производственных процессов для изготовления пластиковых деталей, а также рекомендации, которые помогут вам выбрать наилучший вариант для вашей области применения.

При выборе производственного процесса для вашего продукта учитывайте следующие факторы:

Форма: У ваших деталей есть сложные внутренние особенности или жесткие требования к допускам? В зависимости от геометрии конструкции варианты изготовления могут быть ограничены или может потребоваться значительная оптимизация конструкции для производства (DFM), чтобы сделать их производство экономичным.

Объем/стоимость: Какой общий или годовой объем деталей вы планируете производить? Некоторые производственные процессы имеют высокие первоначальные затраты на инструменты и настройку, но производят детали, которые недороги в расчете на одну деталь. Напротив, производственные процессы с малым объемом производства имеют низкие начальные затраты, но из-за более медленного времени цикла, меньшего количества автоматизации и ручного труда стоимость одной детали остается постоянной или снижается лишь незначительно при увеличении объема.

Время выполнения: Как быстро вам нужно изготовить детали или готовую продукцию? Некоторые процессы создают первые детали в течение 24 часов, в то время как подготовка инструментов и настройка для некоторых крупносерийных производственных процессов занимают месяцы.

Материал: Каким нагрузкам и напряжениям должен противостоять ваш продукт? Оптимальный материал для данного применения определяется рядом факторов. Стоимость должна быть сбалансирована с функциональными и эстетическими требованиями. Рассмотрите идеальные характеристики для вашего конкретного применения и сравните их с доступными вариантами в данном производственном процессе.

Стоимость должна быть сбалансирована с функциональными и эстетическими требованиями. Рассмотрите идеальные характеристики для вашего конкретного применения и сравните их с доступными вариантами в данном производственном процессе.

Загрузите версию этой инфографики в высоком разрешении здесь.

Видеоруководство

Не можете найти лучшую технологию 3D-печати для ваших нужд? В этом видеоруководстве мы сравниваем технологии FDM, SLA и SLS с учетом популярных соображений покупателей.

Смотреть видео

Пластмассы бывают тысяч разновидностей с различными базовыми химическими составами, производными и добавками, состав которых обеспечивает широкий спектр функциональных и эстетических свойств.

Чтобы упростить процесс поиска материала, наиболее подходящего для данной детали или продукта, давайте сначала рассмотрим два основных типа пластика: термопласты и реактопласты.

Термопласты являются наиболее часто используемым типом пластика. Главной особенностью, которая отличает их от реактопластов, является их способность проходить через многочисленные циклы плавления и затвердевания без существенной деградации. Термопласты обычно поставляются в виде небольших гранул или листов, которые нагреваются и формируются в желаемую форму с использованием различных производственных процессов. Процесс полностью обратим, так как не происходит химического связывания, что делает возможной переработку или плавление и повторное использование термопластов.

Главной особенностью, которая отличает их от реактопластов, является их способность проходить через многочисленные циклы плавления и затвердевания без существенной деградации. Термопласты обычно поставляются в виде небольших гранул или листов, которые нагреваются и формируются в желаемую форму с использованием различных производственных процессов. Процесс полностью обратим, так как не происходит химического связывания, что делает возможной переработку или плавление и повторное использование термопластов.

Распространенные типы термопластичных материалов:

- Акрил (ПММА)

- Акрилонитрилбутадиенстирол (АБС)

- Полиамид (ПА)

- Полимолочная кислота (PLA)

- Поликарбонат (ПК)

- Полиэфирэфиркетон (PEEK)

- Полиэтилен (ПЭ)

- Полипропилен (ПП)

- Поливинилхлорид (ПВХ)

В отличие от термопластов, термореактивные пластмассы (также называемые термореактивными) после отверждения остаются в постоянном твердом состоянии. Полимеры в термореактивных материалах сшиваются в процессе отверждения под действием тепла, света или подходящего излучения. Этот процесс отверждения образует необратимую химическую связь. Термореактивные пластмассы разлагаются при нагревании, а не плавятся, и не восстанавливаются при охлаждении. Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна.

Полимеры в термореактивных материалах сшиваются в процессе отверждения под действием тепла, света или подходящего излучения. Этот процесс отверждения образует необратимую химическую связь. Термореактивные пластмассы разлагаются при нагревании, а не плавятся, и не восстанавливаются при охлаждении. Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна.

Распространенные типы термопластичных материалов:

- Сложный эфир цианата

- Эпоксидная смола

- Полиэстер

- Полиуретан

- Силикон

- Вулканизированная резина

- 3D-печать

- Обработка с ЧПУ

- Полимерное литье

- Ротационное формование

- Вакуумное формование

- Литье под давлением

- Экструзия

- Выдувное формование

3D-принтеры создают трехмерные детали непосредственно из моделей САПР, создавая материал слой за слоем, пока не будет сформирована полная физическая деталь.

- Настройка печати: Программное обеспечение для подготовки к печати используется для ориентации и компоновки моделей в объеме сборки принтера, добавления поддерживающих структур (при необходимости) и разделения поддерживаемой модели на слои.

- Печать: Процесс печати зависит от типа технологии 3D-печати: моделирование методом наплавления (FDM) расплавляет пластиковую нить, стереолитография (SLA) отверждает жидкую смолу, а селективное лазерное спекание (SLS) сплавляет порошкообразный пластик.

- Постобработка: По завершении печати детали удаляются из принтера, очищаются или промываются, подвергаются постотверждению (в зависимости от технологии) и удаляются опорные конструкции (если применимо).

Поскольку 3D-принтеры не требуют инструментов и требуют минимального времени настройки для нового дизайна, стоимость изготовления нестандартной детали незначительна по сравнению с традиционными производственными процессами.

Процессы 3D-печати, как правило, медленнее и трудоемче, чем производственные процессы, используемые для массового производства.

По мере совершенствования технологий 3D-печати стоимость одной детали продолжает снижаться, открывая более широкий спектр приложений для малых и средних объемов.

| 3D Printing | |

|---|---|

| Form | High degree of freedom |

| Lead time | Less than 24 hours |

| Cycle time | |

| Setup cost | $ |

| Cost per part | $$$ |

| Volume | Low to mid-volume applications (~1-1000 parts) |

В то время как для большинства процессов производства пластмасс требуется дорогостоящее промышленное оборудование, специальные помещения и квалифицированные операторы, 3D-печать позволяет компаниям легко создавать пластмассовые детали и быстрые прототипы на месте.

Компактные настольные или настольные системы 3D-печати для создания пластиковых деталей доступны по цене и требуют очень мало места и не требуют специальных навыков, что позволяет профессиональным инженерам, дизайнерам и производителям ускорить итерации и производственные циклы с дней или недель до нескольких часов.

На рынке представлено множество типов 3D-принтеров и технологий 3D-печати, а доступные материалы зависят от технологии.

| Материалы для 3D-печати | |

|---|---|

| Fused deposition modeling (FDM) | Various thermoplastics, mainly ABS and PLA |

| Stereolithography (SLA) | Thermoset resins |

| Selective laser sintering (SLS) | Thermoplastics, typically nylon and его композиты |

Белая книга

Ищете 3D-принтер для печати ваших 3D-моделей в высоком разрешении? Загрузите наш технический документ, чтобы узнать, как работает SLA-печать и почему это самый популярный процесс 3D-печати для создания моделей с невероятной детализацией.

Загрузите информационный документ

Образец детали

Убедитесь сами и убедитесь в качестве Formlabs. Мы отправим бесплатный образец детали в ваш офис.

Запросить бесплатный образец Деталь

Обработка с ЧПУ включает в себя фрезерные станки, токарные станки и другие субтрактивные процессы, управляемые компьютером. Эти процессы начинаются с твердых блоков, стержней или стержней из металла или пластика, которым придают форму путем удаления материала путем резки, сверления, сверления и шлифования.

В отличие от большинства других процессов производства пластмасс, обработка с ЧПУ представляет собой вычитающий процесс, при котором материал удаляется либо вращающимся инструментом и неподвижной частью (фрезерование), либо вращающейся частью с неподвижным инструментом (токарный станок).

- Настройка задания: Для станков с ЧПУ требуется промежуточный этап создания и проверки траекторий движения (CAD в CAM).

Траектории инструмента управляют тем, где перемещаются режущие инструменты, с какой скоростью и какой сменой инструмента.

Траектории инструмента управляют тем, где перемещаются режущие инструменты, с какой скоростью и какой сменой инструмента. - Обработка: Траектории инструмента отправляются на станок, где начинается данный процесс вычитания. В зависимости от желаемой формы конечного продукта может потребоваться установить заготовку в новое положение, чтобы головка инструмента могла достигать новых областей.

- Постобработка: После изготовления деталь очищается и зачищается, обрезается.

Механическая обработка идеально подходит для небольших объемов пластиковых деталей, требующих жестких допусков и геометрии, которую трудно формовать. Типичные области применения включают прототипирование и детали конечного использования, такие как шкивы, шестерни и втулки.

CNC-обработка имеет низкую или умеренную стоимость настройки и позволяет производить высококачественные пластиковые компоненты в кратчайшие сроки из широкого спектра материалов.

Процессы обработки имеют больше ограничений по геометрии детали, чем 3D-печать. При механической обработке стоимость детали увеличивается с увеличением сложности детали. Подрезы, проходы и элементы на нескольких поверхностях деталей увеличивают стоимость детали.

Процессы обработки требуют припусков на доступ к инструменту, а определенные геометрические формы, такие как изогнутые внутренние каналы, трудно или невозможно изготовить с помощью обычных методов вычитания.

| Обработка с ЧПУ | |

|---|---|

| Form | Medium degree of freedom |

| Lead time | Less than 24 hours |

| Cycle time | |

| Setup cost | $$ |

| Cost per part | $$$$ |

| Объем | Обработка малых и больших объемов (~1-5000 деталей) |

Большинство твердых пластиков можно обрабатывать с некоторой разницей в сложности. Для более мягких термореактивных пластиков требуются специальные инструменты для поддержки деталей во время обработки, а пластики с наполнителями могут быть абразивными и сокращать срок службы режущего инструмента.

Для более мягких термореактивных пластиков требуются специальные инструменты для поддержки деталей во время обработки, а пластики с наполнителями могут быть абразивными и сокращать срок службы режущего инструмента.

Некоторые часто обрабатываемые пластики:

- Акрил (ПММА)

- Акрилонитрилбутадиенстирол (АБС)

- Полиамид нейлон (ПА)

- Полимолочная кислота (PLA)

- Поликарбонат (ПК)

- Полиэфирэфиркетон (PEEK)

- Полиэтилен (ПЭ)

- Полипропилен (ПП)

- Поливинилхлорид (ПВХ)

- Поликарбонат (ПК)

- Полистирол (ПС)

- Полиоксиметилен (ПОМ)

Веб-семинар

На этом веб-семинаре вы узнаете, как проектировать и печатать на 3D-принтере приспособления и приспособления для замены механически обработанных деталей, а также узнаете о пяти способах повышения эффективности вашего производственного цеха с помощью 3D-печати.

Посмотреть вебинар сейчас

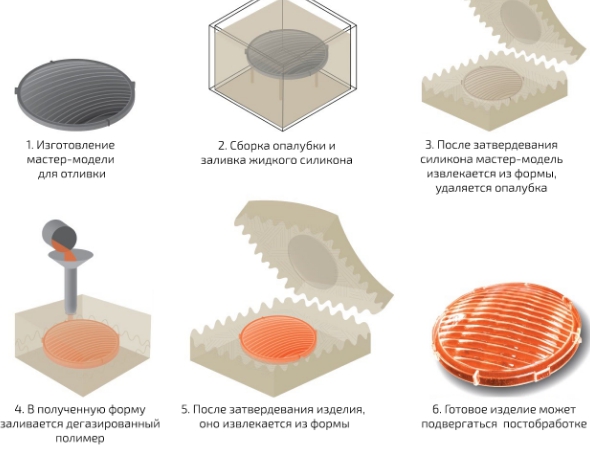

При литье полимеров реактивная жидкая смола или каучук заполняет форму, которая вступает в химическую реакцию и затвердевает. Типичные полимеры для литья включают полиуретан, эпоксидную смолу, силикон и акрил.

Типичные полимеры для литья включают полиуретан, эпоксидную смолу, силикон и акрил.

- Подготовка пресс-формы: Форма покрыта разделительной смазкой для облегчения извлечения из формы и часто предварительно нагревается до определенной температуры материала.

- Литье: Синтетическая смола смешивается с отвердителем и заливается или впрыскивается в форму, где она заполняет полость формы.

- Отверждение: Отливка отверждается в форме до тех пор, пока не затвердеет (для некоторых полимеров нагревание формы может ускорить время отверждения).

- Извлечение из формы: Форма открывается, и отвержденная деталь удаляется.

- Обрезка: Дефекты литья, такие как заусенцы, литники и швы, обрезаются или шлифуются.

Гибкие формы, изготовленные из латексной резины или силиконовой резины, вулканизированной при комнатной температуре (RTV), недороги по сравнению с твердой оснасткой, но могут производить лишь ограниченное количество (от 25 до 100) отливок в результате химической реакции уретанов, эпоксидных смол, полиэстера. , а акрил разрушает поверхности формы.

, а акрил разрушает поверхности формы.

9Силиконовые формы 0002 RTV позволяют воспроизводить даже мельчайшие детали, получая отливки высокого качества. Стереолитографическая 3D-печать – это распространенный способ создания мастер-форм для форм непосредственно из проектов САПР, отчасти благодаря высокому разрешению и аналогичной способности воспроизводить мелкие детали.

Полимерное литье является относительно недорогим, с небольшими первоначальными инвестициями, но термореактивные полимеры для литья обычно дороже, чем их термопластичные аналоги, а формование литых деталей является трудоемким. Каждая литая деталь требует некоторого ручного труда для последующей обработки, что делает конечную стоимость детали высокой по сравнению с автоматизированными методами производства, такими как литье под давлением.

Полимерное литье обычно используется для прототипирования, мелкосерийного производства, а также в некоторых стоматологических и ювелирных целях.

| Polymer Casting | |

|---|---|

| Form | High degree of freedom |

| Lead time | Less than 24 hours to a few days |

| Cycle time | Minutes to multiple days , в зависимости от времени отверждения |

| Стоимость установки | $ |

| Cost per part | $$ |

| Volume | Low volume applications (~1-1000 parts) |

- Polyurethane

- Эпоксидная смола

- Полиэфир

- Полиэстер

- Акрил

- Силикон

Ротационное формование (также называемое ротационным формованием) представляет собой процесс, включающий нагревание полой формы, заполненной порошкообразным термопластом, и вращение вокруг двух осей для производства в основном крупных полых изделий. Процессы центробежного формования термореактивных пластмасс также доступны, однако менее распространены.

Процессы центробежного формования термореактивных пластмасс также доступны, однако менее распространены.

- Зарядка: Порошок пластика загружается в полость формы, а затем устанавливаются остальные части формы, закрывая полость для нагрева.

- Нагрев: Форму нагревают до тех пор, пока пластиковый порошок не расплавится и не прилипнет к стенкам формы, при этом форму вращают вдоль двух перпендикулярных осей для обеспечения однородного пластикового покрытия.

- Охлаждение: Форма медленно охлаждается, в то время как форма остается в движении, чтобы гарантировать, что оболочка детали не провиснет и не разрушится до полного затвердевания.

- Удаление детали: Деталь отделяется от формы, любые заусенцы обрезаются.

Для ротационного формования требуются менее дорогие инструменты, чем для других методов формования, поскольку в процессе для заполнения формы используется центробежная сила, а не давление. Формы могут быть изготовлены, обработаны на станке с ЧПУ, отлиты или сформированы из эпоксидной смолы или алюминия с меньшими затратами и намного быстрее, чем инструменты для других процессов литья, особенно для крупных деталей.

Формы могут быть изготовлены, обработаны на станке с ЧПУ, отлиты или сформированы из эпоксидной смолы или алюминия с меньшими затратами и намного быстрее, чем инструменты для других процессов литья, особенно для крупных деталей.

Ротационное формование позволяет создавать детали с практически одинаковой толщиной стенок. После того, как инструменты и процесс настроены, стоимость одной детали становится очень низкой по сравнению с размером детали. Также можно добавить в форму готовые детали, такие как металлическая резьба, внутренние трубы и конструкции.

Эти факторы делают ротационное формование идеальным для мелкосерийного производства или в качестве альтернативы выдувному формованию для небольших объемов. Типичные продукты ротационного формования включают резервуары, буи, большие контейнеры, игрушки, шлемы и корпуса каноэ.

Ротационное формование имеет некоторые конструктивные ограничения, а готовые изделия имеют более низкие допуски. Поскольку вся пресс-форма должна нагреваться и охлаждаться, процесс также имеет длительное время цикла и является довольно трудоемким, что ограничивает его эффективность при больших объемах производства.

| Rotational Molding | |

|---|---|

| Form | Medium degree of freedom, ideal for large hollow parts |

| Lead time | Days to a few weeks |

| Cycle time | Typically |

| Стоимость установки | $$$ |

| Стоимость за деталь | $$ |

| Объем | Средний объем-5 (09~000 деталей)0154 |

Наиболее распространенным материалом для ротационного формования является полиэтилен (ПЭ), который используется в 80% случаев, главным образом потому, что ПЭ легко измельчается в порошок при комнатной температуре.

Обычно ротационно формованные пластмассы включают:

- Полиэтилен

- Полипропилен

- Поливинилхлорид

- Нейлон

- Поликарбонат

Вакуумное формование или термоформование – это производственный метод, при котором пластик нагревается и формуется, как правило, с использованием пресс-формы. Вакуум-формовочные машины различаются по размеру и сложности от недорогих настольных устройств до автоматизированного промышленного оборудования. Шаги ниже описывают типичный процесс промышленного вакуумного формования.

Вакуум-формовочные машины различаются по размеру и сложности от недорогих настольных устройств до автоматизированного промышленного оборудования. Шаги ниже описывают типичный процесс промышленного вакуумного формования.

- Зажим: Пластиковый лист зажимается в раме.

- Нагрев: Лист и рама сдвинуты вплотную к нагревательным элементам, что делает пластик мягким и податливым.

- Вакуум: Рама опускается, пластик натягивается на форму, при этом включается вакуум, чтобы высосать весь воздух из пространства между пластиком и формой, формируя таким образом деталь.

- Охлаждение и разъединение: После того, как деталь была сформирована на форме, ей нужно дать время остыть перед удалением. Система охлаждения, такая как вентиляторы и распыляемый туман, иногда используются для сокращения времени цикла.

- Обрезка: После того, как деталь освобождена, лишний материал отрезается либо вручную, либо на станке с ЧПУ.

Затраты на инструменты для вакуумной формовки ниже по сравнению с другими методами формовки из-за малых усилий и давления. Формы изготавливаются из дерева, гипса или смолы, напечатанной на 3D-принтере, для мелкосерийного производства и нестандартных деталей. Для больших объемов производства производители используют более прочную металлическую оснастку.

Учитывая широкий спектр оборудования для термоформования и вакуумной формовки, а также возможности автоматизации на самом высоком уровне, термоформование идеально подходит для любого применения: от изготовления изделий на заказ или прототипов до массового производства. Однако этот процесс предлагает лишь ограниченную свободу форм и может использоваться только для изготовления деталей с относительно тонкими стенками и простой геометрией.

Части, формируемые под вакуумом, обычно включают упаковку продуктов, душевые поддоны, обивку дверей автомобилей, корпуса лодок и нестандартные изделия, такие как выравниватели зубов.

| Vacuum Forming | |

|---|---|

| Form | Limited freedom, only thin-walled parts, no complex geometries |

| Lead time | Less than 24 hours to weeks |

| Cycle time | От секунд до минут, в зависимости от механизма |

| Setup cost | $-$$$$ |

| Cost per part | $-$$$ |

| Volume | Any volume |

Most thermoplastics can be used for термоформование, обеспечивающее гибкость в выборе материала.

Пластмассы, обычно используемые для термоформования, включают:

- Акрил (ПММА)

- Акрилонитрилбутадиенстирол (АБС)

- Полиэтилентерефталатгликоль (PETG)

- Полистирол (ПС)

- Поликарбонат (ПК)

- Полипропилен (ПП)

- Полиэтилен (ПЭ)

- Поливинилхлорид (ПВХ)

Информационный документ

Загрузите наш технический документ, чтобы узнать, как быстро создавать сложные формы с помощью 3D-печати, и узнать о советах и рекомендациях, которым следует следовать при подготовке деталей формы.

Загрузить информационный документ

Литье под давлением (IM) работает путем впрыскивания расплавленного термопластика в форму. Это наиболее широко используемый процесс для массового производства пластиковых деталей.

- Настройка пресс-формы: Если деталь имеет вставки, они добавляются вручную или с помощью робота. Форма закрывается гидравлическим прессом.

- Экструзия пластика: Небольшие пластиковые гранулы расплавляются и выдавливаются через нагретую камеру с помощью шнека.

- Литье: Расплавленный пластик впрыскивается в форму.

- Охлаждение и освобождение: Деталь охлаждается в форме до тех пор, пока она не станет достаточно твердой, чтобы ее можно было вытолкнуть механически или с помощью сжатого воздуха.

- Постобработка: Литники, направляющие и любой заусенец (если применимо) удаляются из детали, часто автоматически при открытии пресс-формы.

Пресс-формы для литья под давлением очень сложны и должны быть изготовлены с жесткими допусками для производства высококачественных деталей. Из-за высокой температуры и давления эти формы изготавливаются из металлов, таких как закаленная сталь. Более мягкие алюминиевые формы дешевле, но и изнашиваются быстрее, поэтому обычно используются для более умеренных производственных циклов.

Литье под давлением можно использовать для изготовления очень сложных деталей, но некоторые геометрические формы значительно увеличат стоимость. Следование рекомендациям по проектированию для производства (DFM) поможет снизить затраты на инструменты. Создание новых пресс-форм для литья под давлением может занять месяцы, а их стоимость может исчисляться пяти- или шестизначными числами.

Несмотря на высокие первоначальные затраты и медленное наращивание производства, литье под давлением не подходит для крупносерийного производства. После того, как инструмент настроен и запущен, время цикла занимает всего несколько секунд, и миллионы высококачественных деталей могут быть изготовлены за долю стоимости всех других производственных процессов.

| Injection Molding | ||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Form | Moderate to high degree of freedom | |||||||||||||||||||||||||||||||

| Lead time | 2-4 months | |||||||||||||||||||||||||||||||

| Cycle time | Seconds | |||||||||||||||||||||||||||||||

| Setup стоимость | $$$$$ | |||||||||||||||||||||||||||||||

| Стоимость за деталь | $ | |||||||||||||||||||||||||||||||

| 0187 Для литья под давлением можно использовать практически любой тип термопласта. Аналогичный способ известного реакционного литья под давлением (RIM) используется для изготовления деталей из термореактивных пластмасс. Пластмассы, обычно используемые в литье под давлением, включают:

Информационный документ Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов, а также ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus. Прочитайте информационный документ Экструзионное литье работает путем проталкивания пластика через матрицу. Форма штампа представляет собой поперечное сечение конечной детали.

Экструзионное оборудование относительно дешево по сравнению с другими промышленными машинами, такими как ЧПУ или литьевое формование, поскольку оно менее сложное и не требует такого высокого уровня точности машины. Из-за простой формы штампы также менее дороги, а стоимость инструментов составляет небольшую долю от форм для литья под давлением. Как и литье под давлением, экструзионное литье представляет собой почти непрерывный процесс, благодаря которому цена экструдированных деталей становится очень низкой. Формы и формы, которые могут быть изготовлены с помощью экструзии, ограничиваются изделиями, которые имеют непрерывные профили, такие как тавровые, двутавровые, L-образные, U-образные сечения, а также квадратные или круглые сечения. Типичные области применения включают трубы, шланги, соломинки и молдинги оконных рам.

Почти любой тип экструдированного термопластика, в том числе:

Выдувное формование — это производственная технология, используемая для создания полых пластиковых деталей путем раздувания нагретой пластиковой трубки внутри формы до тех пор, пока она не примет желаемую форму.

Выдувное формование работает при гораздо более низком давлении, чем литьевое формование, что способствует более низкой стоимости оснастки. Подобно литью под давлением и экструзии, выдувное формование представляет собой непрерывный процесс, который может быть полностью автоматизирован, что приводит к высокой производительности и низкой стоимости единицы продукции. Выдувное формование является наиболее распространенным процессом изготовления полых пластиковых изделий в больших масштабах.

|

Типичные области применения включают изготовление бутылок, игрушек, автомобильных компонентов, промышленных деталей и упаковки.

Типичные области применения включают изготовление бутылок, игрушек, автомобильных компонентов, промышленных деталей и упаковки.

Молекулярная масса пластмасс также очень высока. Это означает, что в каждом куске пластика упакованы тысячи атомов.

Молекулярная масса пластмасс также очень высока. Это означает, что в каждом куске пластика упакованы тысячи атомов.

Всего комментариев: 0