Изготовление фанеры видео: технология и видео основных этапов процесса

Содержание

технология и видео основных этапов процесса

Фанера – это необычный листовой материал, со свойствами, которые столь уникальны, что использовать его можно и для любительских поделок и для обшивки морских судов. При производстве фанеры технология, которая используется для получения материала с особыми качествами, имеет свою специфику. Но есть общая последовательность операций, которые повторяются при изготовлении фанеры любого назначения.

Из чего состоит фанера

Технология производства фанеры разработана так, чтобы получить определенную структуру, которая представляет собой слои древесины, число которых может доходить до 21, склеенные между собой клеевыми составами. Причем самыми популярными сортами древесины, которые применяют для изготовления фанеры, являются сосна и береза, которые придают особые свойства материалу. Клеевые составы для соединения древесных слоев, изготавливаются на основе смол, которые влияют на свойства фанеры не меньше, чем древесина.

Фанера из березы

Технология производства фанеры

Технология производства фанеры из березового шпона это сложный многоэтапный процесс, который требует точного соблюдения методик, чтобы получить качественный листовой материал.

Основные этапы изготовления фанеры:

- Подготовка древесины. Стволы березы подбирают по размеру. То есть для получения листовую фанеру размером 1,2 м на 2,4 м, нужны стволы длиной 5,20 м с диаметром от 20 до 40 см, которые распиливают на чурки от 1,3 м до 2,6 м. После этого березовые чурки проваривают в бассейне в течение суток. Это значит, что вода должна иметь температуру около 40оС;

Проваривание березовых стволов в бассейне

Важно! Если на этапе проваривания стволов будет нарушено время нахождения в бассейне или температура воды будет слишком горячей, то качество шпона будет низким.

- Окорка и распиловка. На окорочном станке со специальными ножами снимается кора, которую используют для того, чтобы отапливать фанерный комбинат.

После этого металодетектором обследуют древесину, чтобы обнаружить гвозди или проволоку, которые могут повредить оборудование;

После этого металодетектором обследуют древесину, чтобы обнаружить гвозди или проволоку, которые могут повредить оборудование;

Окорочный станок

- Распиловка и лущение. Бревна распиливаются, и на специальных станках начинается лущение, то есть срезается тонкая лента шпона. Из березы получается очень тонкий шпон толщиной около 1,5 мм, который лучше чем шпон других сортов древесины. Во время лущения происходит контроль качества шпона, и лущильные станки подстраивают под каждую партию;

Лущильный станок

- Рубка шпона. Шпон режется на форматные листы автоматическими ножницами. Чтобы получить фанеру размером 1,2 м на 2,4 м шпон должен быть разрезан на листы размером 1,3 м на 2,6 м.

- Просушивание шпона. В сушилке листы шпона обдувают прогретым воздухом в течение 10 мин. За это время 90% влажности уходит из древесины.

- Сортировка шпона. При сортировке выявляют листы, которые имеют повреждения, например, трещины, выпавшие сучки. Кроме того отбраковывают недосушенный шпон, который отправляют на повторную сушку.

Обратите внимание! Качество сортировки во многом зависит от оборудования, которое используется на комбинате. Наибольшее количество дефектов выявляют там, где есть автоматизированное оборудование, которое сканирует поверхность шпона.

- Вальцовка и склеивание шпона. На этом этапе происходит создание структуры фанеры, прочность которой достигается тем, что шпон складывается так, чтобы направление волокон одного листа шпона было перпендикулярно направлению волокон в соседних слоях. После того как последовательность слоев определена, шпон укладывают в наборный пакет, причем листы чередуются так, чтобы сухой шпон чередовался с листами шпона, прошедшими вальцовку, во время которой с обеих сторон наносится клей;

Сборка пакетов

- Холодная подпрессовка в течение 10 мин проводится для того, чтобы получить пакет шпона, удобный для транспортировки;

- Горячее прессование проводят при температуре 130 оС на специальном прессе.

Более подробно расскажет технологию производства фанеры видео:

Сюжет демонстрирует, что качественная фанера – это результат сложного процесса, который повторить в кустарных условиях невозможно без специального оборудования.

Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Подготовка древесины

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

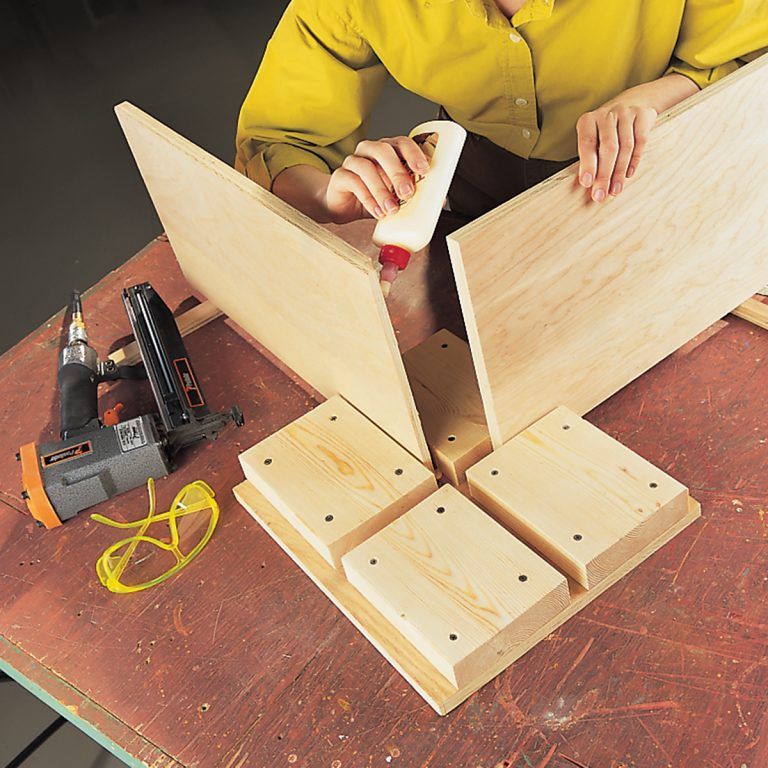

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

Деревообработка с фанерой — что нужно знать!

Так много нужно знать об использовании фанеры, что, снимая это видео, я постоянно думал про себя, я мог бы использовать целый канал YouTube только на PLYWOOD, так много нужно знать и учиться.

Посмотрите на Youtube: https://youtu.be/MYxgo4ULPr8

Первое, что должен знать каждый столяр о фанере, это то, что есть некоторые основные сведения о фанере, которые необходимо знать. все это видовой выбор …

Думаю, большинству известно, что существует 2 вида фанеры: лиственная и хвойная. Фанера из хвойных пород используется для строительства зданий и более грубых работ, а фанера из лиственных пород используется для более тонких работ, таких как изготовление шкафов и мебели или для других конкретных нужд.

Существует 2 основных способа изготовления фанеры: РОТАЦИОННЫЙ или НАРЕЗНОЙ.

Как правило, большая часть фанеры хвойных пород изготавливается ротационным методом, который просто означает установку большого длинного бревна на что-то похожее на гигантский токарный станок по дереву, а затем вращение этого бревна против длинного острого ножа, который затем отделяет тонкий лист дерева (называемый шпон), который затем часто раскладывают на большом столе для резки и разрезают на листы подходящего размера, которые затем укладывают слоями на листы фанеры.

Фанера из твердой древесины может быть изготовлена либо строганием, либо ротационным способом.

Здесь стоит отметить, что сердцевина фанеры лиственных пород почти всегда покрыта шпоном из хвойных пород, что помогает снизить затраты, в то время как внешние шпоны выполнены из лиственных пород, а фанера из лиственных пород может быть покрыта шпоном только с одной стороны или как с лицевой, так и с тыльной стороны. из фанеры.

Легко заметить разницу между строганой и фанерой фанерного резания, как на рисунке ниже, лист справа представляет собой фанеру фанерного реза, так как легко определить деревянные «соборы» в древесине, тогда как древесина на справа — строганный шпон, потому что древесину можно легко идентифицировать по длинному дереву, похожему на то, что вы видите в натуральной доске.

На приведенном ниже рисунке более подробно показано, что можно получить, используя фанеру более высокого качества. Верх — это так называемая балтийская береза, это фанера хозяйственная, но качественная, и видны тонкие шпоны и их количество. Вот что делает эту фанеру такой желанной.

Средняя фанера — это так называемая фанера «корпусного класса», что означает, что она имеет шпон из твердой древесины либо спереди, либо с обратной стороны, но между шпоном из твердой древесины находится сердцевина из мягкой древесины, но она хорошего качества и мелко нарезана.

Нижняя фанера — это так называемая строительная фанера, состоящая из шпона хвойных пород по всему листу, включая лицевые стороны, вы также увидите, что шпон сердцевины больше, что означает, что требуется меньше шпона, что делает эту фанеру незначительно менее прочной, но все же очень достаточно для строительства зданий.

Хотя технически это не «фанера», иногда рядом с фанерными листами продаются листы МДФ, «облицованные» шпоном твердых пород дерева. У этих листов есть как свои плюсы, так и минусы по сравнению с фанерой, и они не будут обсуждаться здесь, единственная причина, по которой это поднимается, заключается в том, чтобы люди знали, что нужно посмотреть на сердечники, прежде чем брать листы домой, чтобы убедиться, что вы получаете фанеру. а не МДФ из твердой древесины, если это то, что вам нужно.

Ломать фанеру лучше всего ножами CROSSCUT, потому что шпон внутри монтируется по диагонали друг к другу, поэтому половина древесины распиливается, а другая разрезается, но для этого мы всегда используем диски для поперечной резки. В циркулярной пиле полотно для поперечной резки будет иметь 40 или 60 зубьев, тогда как полотно для продольной циркулярной пилы будет иметь 24 зуба и не идеально подходит для резки фанеры и получения хорошего чистого реза.

Что касается планирования того, как резать фанеру или «ломать» фанерные листы, существует несколько продуктов, которые могут помочь вам наилучшим образом использовать лист, помогая спланировать, где лучше всего резать. Некоторые из них бесплатны, некоторые можно попробовать бесплатно, а другие имеют скромную стоимость. Даже те, которые имеют скромную стоимость, могут сэкономить МНОГО денег на стоимости древесины, особенно если вы используете много хороших листовых материалов.

Некоторые из них бесплатны, некоторые можно попробовать бесплатно, а другие имеют скромную стоимость. Даже те, которые имеют скромную стоимость, могут сэкономить МНОГО денег на стоимости древесины, особенно если вы используете много хороших листовых материалов.

Я не рассматриваю их здесь, просто предоставляю список…

Cutlist Plus FX — https://cutlistplus.com/

OptiCutter — https://www.opticutter.com/

CutList Optimizer – https://www.cutlistoptimizer.com/

Программное обеспечение Max Cut – https://www.maxcutsoftware.com/

Существует ряд других программ, которые вы можете найти самостоятельно, выполнив поиск в Интернете

. точная резка ваших собственных листов, у меня есть видео о том, как сделать собственное приспособление для циркулярной пилы, которое позволяет вам делать очень точные разрезы на фанере, просто используя лучшее лезвие в вашей циркулярной пиле и делая собственное приспособление из половины листа (разрезать вдоль) из строительной фанеры 3/8″.

Нажмите Здесь для получения ссылки на эту статью и видео или на изображение ниже

А для тех, кто хочет получить более подробную информацию о превосходном полотне для поперечного распила для настольной пилы (или торцовочной пилы)

Проверить подробности об этом лезвии можно найти на странице Woodworkweb Amazon…

Одна из распространенных операций, которые часто необходимо выполнять с фанерой, особенно при изготовлении корпусов, — это скрыть или замаскировать край фанеры, добавив либо полоса шпона или даже приклеивание очень тонкого куска дерева. Это называется «Бандирование». Облицовочный материал можно приобрести либо в виде шпона натурального дерева, либо натурального, либо с предварительно нанесенным термочувствительным клеем, что означает, что кромку можно приклеить обычным бытовым утюгом, либо отклеить, если вы выбрали бесклеевой задняя версия.

Если вы решите использовать свои собственные очень тонкие деревянные планки и приклеить их, вы можете подумать об использовании чего-то вроде булавки 23 калибра, чтобы удерживать древесину, пока клей сохнет. Штифты 23 калибра такие маленькие, что часто исчезают во время забивания гвоздей. Удостоверьтесь, что вы держите воздушный или электрический штифт по диагонали, когда вставляете штифты, чтобы они не торчали по бокам листов фанеры.

Штифты 23 калибра такие маленькие, что часто исчезают во время забивания гвоздей. Удостоверьтесь, что вы держите воздушный или электрический штифт по диагонали, когда вставляете штифты, чтобы они не торчали по бокам листов фанеры.

С фанерой легко и весело работать, и она может сэкономить кучу времени и денег, но вам нужно заранее подумать о том, как вы собираетесь резать листы, делать соединения и просто работать с фанерой, чтобы получить наилучшее использование от него, и когда вы это сделаете, вы не пожалеете, что сделали переход.

Copyright Colin Knecht

woodworkweb

Резка фанеры без настольной пилы

Описание

Комментарии

Для многих проектов требуется фанера или другой листовой материал. Если у вас нет настольной пилы, вы можете решить, что эти проекты для вас недоступны. Не так! Дэйв Манкиттрик придумал отличный способ обращения с листовой продукцией. Если у вас на уме проект, требующий большого количества фанеры, ознакомьтесь с отличной техникой Дейва по резке фанеры без настольной пилы.

Если у вас на уме проект, требующий большого количества фанеры, ознакомьтесь с отличной техникой Дейва по резке фанеры без настольной пилы.

Необходимые инструменты

Дэйв очень хорошо разобрался с этим процессом. Он использует лобзик, чтобы начертить материал, и изготовленную в магазине линейку в сочетании с ручным фрезером, чтобы завершить детали. Ключом к работе фрезера является выбор биты. Он покажет вам именно то, что вам нужно. Действительно крутой аспект заключается в том, что когда у вас есть один хороший кусок, он становится шаблоном для остальных. Это как использовать вырубку для печенья по фанере. Вы увидите, что резать фанеру без настольной пилы довольно просто.

Проект Дэйва

Дэйв уже давно использует эту технику и показывает ее здесь как часть своей статьи о том, как построить домик для летучих мышей. Дом с летучими мышами — отличный проект, который можно сделать в одиночку или в группе. Как насчет того, чтобы группа детей работала в вашем магазине над домами для летучих мышей? Почему летучие мыши? Их среда обитания находится под угрозой исчезновения во всем мире. Кроме того, они едят тонны жуков в день. Они обеспечивают свободный от инсектицидов способ защитить участок от летающих вредителей.

Кроме того, они едят тонны жуков в день. Они обеспечивают свободный от инсектицидов способ защитить участок от летающих вредителей.

Или скворечник

Может быть, домики летучих мышей вам не по душе, и вы предпочитаете строить для наших пернатых друзей. Если это так, ознакомьтесь с нашими планами скворечников. Они очень простые, что делает это еще одним замечательным проектом для детей.

Вас также могут заинтересовать:

Направляющая для циркулярной пилы заводского изготовления

Получить доступ

Разблокируйте эксклюзивный контент для участников от наших отраслевых экспертов.

- Круглосуточный доступ к видео, проектам и советам по деревообработке премиум-класса

- Пошаговые обучающие демонстрации, планы и учебные пособия

- Скидка 50% на скачивание видео, купленное в магазине Гильдии столяров Америки

- 2 чертежа для печати по дереву

Разблокируйте эксклюзивный контент для участников от наших отраслевых экспертов.

Всего комментариев: 0