Как выровнять фанеру для лазерной резки: ✅ Как выровнять фанеру на лазерном станке? ГОТОВЫЕ решения

Содержание

✅ Как выровнять фанеру на лазерном станке? ГОТОВЫЕ решения

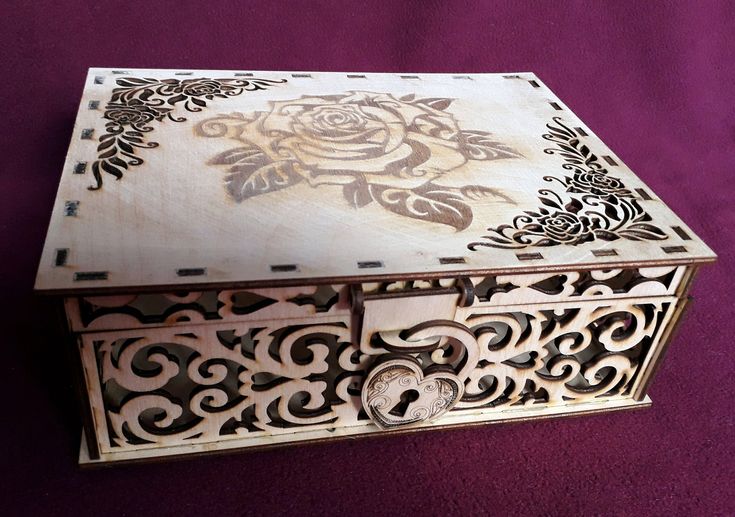

✅ Ищете способ ⭐ выравнивания фанеры ⭐ для лазерной резки и гравировки на СО2 станке с ЧПУ? Посмотрите несколько готовых решений, скачивайте макеты и выпрямляйте на рабочем поле

Несколько рабочих решений от практикующих Джедаев + схемы + макеты

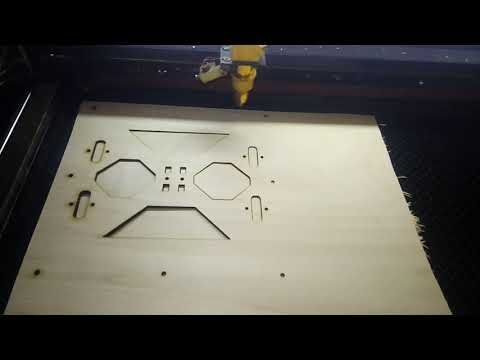

Как известно, на лазерный станок с ЧПУ фанеру необходимо укладывать так, чтобы фокусное расстояние по всей обрабатываемой площади было одинаковым. Проблема в том, что ровной фанеры не бывает от слова «СОВСЕМ». Разберемся, как решить эту задачу.

Конечно, предварительно перед тем как отправить фанеру на лазерную резку или гравировку ее надо выровнять, как это сделать, мы писали в этом материале. Но что предпринять, если идеальной ровности добиться не получается и на рабочем поле она все равно идет винтом?

Здесь на помощь вам придет дополнительная оснастка, которую можно использовать для того, чтобы постараться придать фанере ровное состояние в процессе обработки.

Предлагаем вашему вниманию несколько решений, когда фанера режется по правилам на ламелях. Для листов в размер рабочего поля и не очень. Данные решения стали следствием опытных испытаний наших клиентов с лазерными станками 6040 lps Zoldo® RD и 1610 lps Zoldo®.

Их идеи, а также макеты для изготовления оснастки вы можете использовать в своей работе.

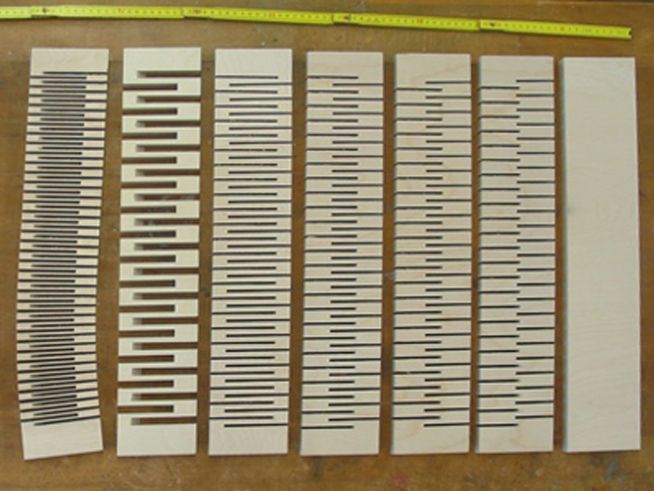

Фиксаторы для выравнивания фанеры от Евгения Радостина

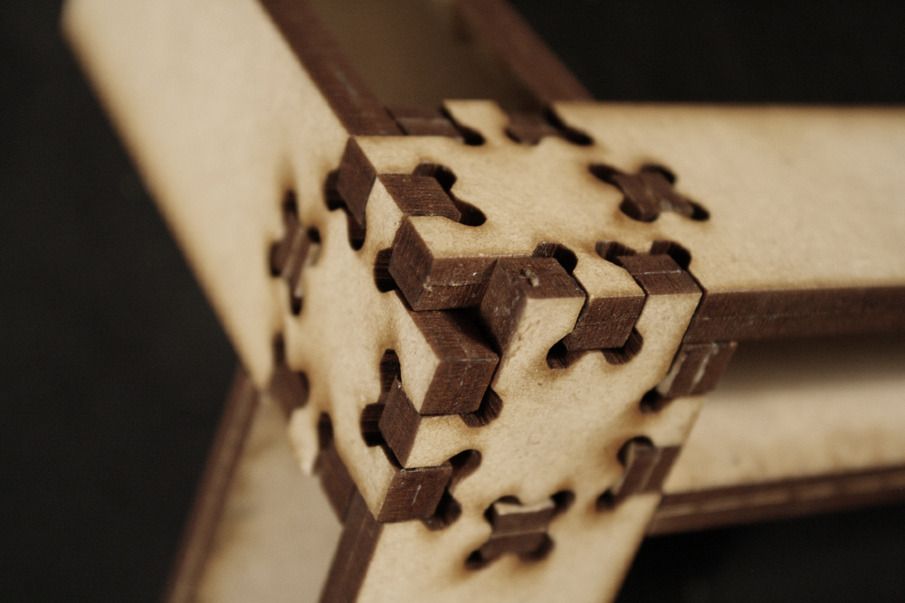

Данная система предназначена для листов фанеры в формат рабочего поля и чуть меньше. Она состоит из сборных фиксаторов, детали которых вырезаются из той же фанеры на лазерном станке.

Фиксаторы крепятся на раму по периметру рабочего поля в нужных местах между ламелями. К ним фанера крепится с помощью небольших саморезов типа «Клоп».

Скачать макет

В макете представлены детали фиксаторов для лазерного станка 6040 lps Zoldo® или 6040 lps Zoldo® RD. Если у вас другой, то замерьте расстояние между пазами для ламелей на вашем лазерном станке, высоту, на которую из пазов торчат ламели и размеры металлического профиля, из которого сделана рама и подготовьте представленный макет исходя из полученных размеров.

Если у вас другой, то замерьте расстояние между пазами для ламелей на вашем лазерном станке, высоту, на которую из пазов торчат ламели и размеры металлического профиля, из которого сделана рама и подготовьте представленный макет исходя из полученных размеров.

ВНИМАНИЕ! Данная система не подойдет для рабочих полей, укомплектованных купольной системой вытяжки.

Фиксаторы для выравнивания фанеры от Николая Иванца

Этот способ подойдет для выравнивания листов фанеры в размер рабочего поля или чуть меньше. Изначально он был придуман для лазерного станка 6040 lps Zoldo® RD, но также применим и на 6040 lps Zoldo® или станках с аналогичным исполнением рабочего поля из квадратного металлического профиля. Купольная система тут не помешает.

Фактически это быстросъемные скобы, которые вырезаются лазером из фанеры и устанавливаются по периметру рабочего поля там, где необходимо.

Скачать макет

Обратите внимание, если у вас не 6040 lps Zoldo® или 6040 lps Zoldo® RD, то перед тем, как запустить скобы на резку измерьте высоту металлического профиля рамы рабочего поля вашего лазерного станка и высоты, на которую из нее торчат ламели. Ну и оставляйте запас на толщину самой фанеры.

Система грузиков для выпрямления фанеры от Сергея Соломко

Сергей Соломко реализовал на своем лазерном станке, так скажем, «мобильную» систему выравнивания, которая состоит из свинцовых грузиков, вешающихся на выгибающиеся концы фанерного листа.

Ее преимущество в том, что размер листа фанеры может быть любым. И размещена она на рабочем поле может быть в любом месте. Главное, чтобы грузикам под ламелями ничего не мешало, к примеру, купольная система вытяжки, они должны висеть свободно.

Для изготовления грузиков используется профиль 25х25 мм. Обрезок залит свинцом с прутком отточенным на конце подобием крючка. Все просто.

Все просто.

Система выпрямления фанеры от Алексея Потапова

Данная система была придумана на лазерном станке 1610 lps Zoldo®. Она подходит для выравнивания фанеры как в размер рабочего поля, так и фанерных кусков любого другого формата. Для не необходимо приобрести металлический уголок, к примеру, из алюминия и закрепить его по периметру станины так, чтобы при подъеме рабочего поля фанера в него упиралась. Вот как это работает.

Решение с магнитными креплениями от Юрия Максимова

Если на вашем лазерном станке установлена купольная система для сбора мелких деталей и отходов или дно станка находится не глубоко от рабочего поля, то вы легко можете применить для выравнивания фанеры систему, придуманную Юрием Максимовым.

Обратите внимание, что работать она будет только при резке фанеры лазером, как это положено, на ламелях.

Система состоит из магнитных креплений, к которым прикручены резьбовые заклепки. В заклепках проделано отверстие, для установки обычных канцелярских резинок, к обратному концу которых цепляются крючки.

В заклепках проделано отверстие, для установки обычных канцелярских резинок, к обратному концу которых цепляются крючки.

Преимущество такой системы в том, что какое бы расстояние от места крепления до фанеры — всегда можно получить нормальный прижим. А если фанера выгибается сильно, то просто добавляем канцелярских резинок.

Как это все работает вы можете посмотреть в небольшой видеопрезентации.

Больше интересного во Вконтакте

- Полезные советы по лазерной резке и гравировке

- Секреты и лайфхаки

- Обзоры лазерного оборудования

- Макеты для лазерной резки

- Актуальные акции и скидки

Подписывайтесь

Оцените информацию

Средняя оценка :

Голосов :

+7 (911) 784 80 49

Как избежать деформации фанеры на лазерном станке с ЧПУ

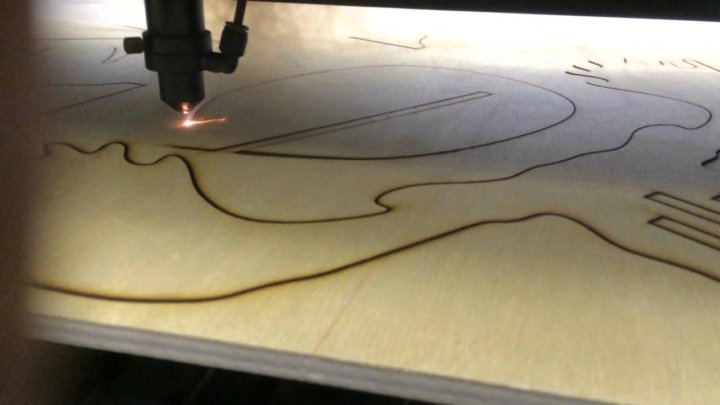

Лазерные станки с ЧПУ отлично справляются с раскроем или фигурной резкой фанерных листов. При этом за счёт особенностей бесконтактной обработки лазером края реза получаются аккуратными, а сам шов — очень тонким. В отличие от механической обработки (к примеру, на фрезерном станке с ЧПУ), лазерная резка фанеры исключает образование ворса или «бахромы». Более того, при обработке фанеры лазером вообще не образуются твёрдые отходы — ни стружки, ни пыли!

При этом за счёт особенностей бесконтактной обработки лазером края реза получаются аккуратными, а сам шов — очень тонким. В отличие от механической обработки (к примеру, на фрезерном станке с ЧПУ), лазерная резка фанеры исключает образование ворса или «бахромы». Более того, при обработке фанеры лазером вообще не образуются твёрдые отходы — ни стружки, ни пыли!

Достоинством лазерной обработки также является малый уровень шума и низкие вибрации. А также значительно меньший износ оборудования и инструмента. Ведь в качестве «фрезы» используется лазерный луч, а он всегда остаётся «как новый». Однако для качественной обработки фанеры на лазерном станке с ЧПУ всё же необходимо учитывать ряд нюансов.

Режимы обработки

Прежде всего, следует правильно подобрать режимы обработки — под особенности конкретной заготовки. Не секрет, что фанера является довольно «капризным» материалом. Это объясняется особенностью структуры — при «погружении» в материал, лазерный луч встречает слои разной плотности, перемежающиеся клеевой массой. Для уверенной резки лазер должен «пройти насквозь» через все слои, что требует определённой мощности. Однако при слишком большой мощности верхний слой может уже подгорать, в то время как лист фанеры будет прорезан не насквозь. Именно поэтому существует ограничение на толщину обрабатываемых фанерных заготовок — в зависимости от максимальной мощности лазерной трубки станка с ЧПУ.

Для уверенной резки лазер должен «пройти насквозь» через все слои, что требует определённой мощности. Однако при слишком большой мощности верхний слой может уже подгорать, в то время как лист фанеры будет прорезан не насквозь. Именно поэтому существует ограничение на толщину обрабатываемых фанерных заготовок — в зависимости от максимальной мощности лазерной трубки станка с ЧПУ.

Более того, мощность излучения в процессе обработки тесно связана со скоростью движения излучателя относительно фанерной заготовки. Слишком большая скорость приведёт к «недорезу» (аналогично недостаточной мощности). Но слишком маленькая скорость может вызвать обгорание краёв — особенно когда мощность излучения значительная.

Таким образом, параметры мощности излучения и скорости перемещения лазерной головки оказываются связаны. Для получения качественного результата обработки необходимо в каждом конкретном случае искать оптимальное соотношение мощности и скорости.

Геометрические размеры заготовки

Естественно, обработать фанерную заготовку на лазерном станке с ЧПУ можно лишь того размера, который уместиться на рабочем столе. Именно поэтому рекомендуется всегда приобретать лазерный станок с «запасом» по площади рабочего отсека. Это, во-первых, позволит в случае необходимости быстро расширить производство (за счёт освоения выпуска новых изделий). А во-вторых, повысит универсальность имеющегося оборудования. Ведь обработать маленькую заготовку на большом станке можно, а вот большую заготовку на малом станке — нет!

Именно поэтому рекомендуется всегда приобретать лазерный станок с «запасом» по площади рабочего отсека. Это, во-первых, позволит в случае необходимости быстро расширить производство (за счёт освоения выпуска новых изделий). А во-вторых, повысит универсальность имеющегося оборудования. Ведь обработать маленькую заготовку на большом станке можно, а вот большую заготовку на малом станке — нет!

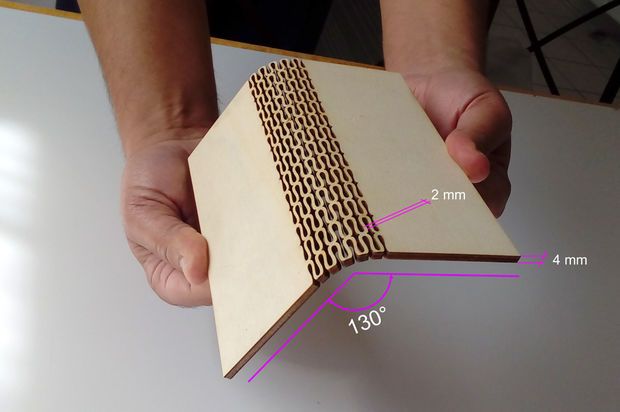

Поскольку лазерные станки осуществляют бесконтактную обработку, на заготовку не действуют силы резания. А значит, не возникает реактивный момент — и заготовку не требуется закреплять. Однако в случае работы с фанерой просто уложить лист на ячеистый стол лазерного станка бывает недостаточно. Собственный вес фанеры не всегда способен обеспечить её плотное прилегание к рабочему столу. И дело не в прочности крепления — при обработке даже отстающая местами от стола фанера «не улетит». А вот погрешность обработки за счёт изгиба рабочей плоскости заготовки может появиться.

Как добиться плотного прилегания фанеры?

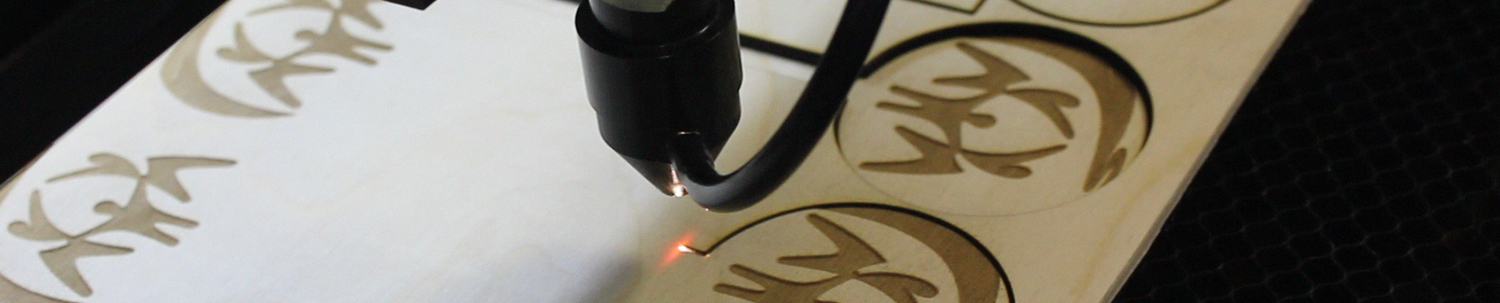

Для получения качественного результата обработки лазерный луч должен «падать» на обрабатываемую поверхность строго перпендикулярно. При нарушении геометрии луча на поверхности фанеры появятся искажения — размеры «уйдут» и желаемая точность обработки будет недостижима.

При нарушении геометрии луча на поверхности фанеры появятся искажения — размеры «уйдут» и желаемая точность обработки будет недостижима.

Добиться равномерного прилегания фанеры к реечному столу лазерного станка бывает непросто. Как известно, фанера склонна деформироваться от влажности. Причём эта деформация бывает непредсказуемой — плоский лист выгибает дугой или даже «ведёт вертолётом» (т. е. изгиб проявляется в нескольких плоскостях — в противоположные стороны).

Причиной деформации фанеры является влажность. Лист фанеры плохого качества (слабо просушен) может быть деформирован изначально. Однако даже хороший, правильной формы лист со временем коробиться, набирая влагу из помещения. Здесь всё зависит от условий хранения. При этом внешне такой дефект может не проявляться, но стоит начать обработку — и лист фанеры «ведёт».

От работы с некачественной фанерой лучше отказаться. Но что делать, если даже хорошая заготовка может «преподнести сюрпризы»?

«Кустарные» методы прижима листа фанеры на столе лазерного станка (вроде грузов в местах выгиба, или ручного придерживания) малопродуктивны. Во-первых, они представляют опасность для персонала. А во-вторых, несут риск повреждения оборудования. И, естественно, не добавляют производительности обработке.

Во-первых, они представляют опасность для персонала. А во-вторых, несут риск повреждения оборудования. И, естественно, не добавляют производительности обработке.

Когда задачей обработки является раскрой фанеры, лёгкий выгиб не играет значительной роли (конечно, если выпуклость не такая, что об неё задевает лазерная головка!) и не ухудшает точность реза. Другое дело, когда лист фанеры предназначен под гравировку. Тут даже малейшее искажение плоскости ведёт к ухудшению изображения. Особенно сильно страдает качество при попытке гравировать небольшие изображения (с массой мелких деталей) на неровном листе фанеры.

В этом случае совет лишь один — работать только с сухой и ровной фанерой. При необходимости лучше хранить фанерные листы (предварительно раскроенные в размер стола) в горизонтальном положении и прижатые стопкой гнёта (к примеру, листами органического стекла).

Приспособление для прижима фанеры

Добиться плотного прижима неровного листа фанеры к плоскости стола лазерного станка с ЧПУ можно при помощи нехитрого самодельного приспособления. Оно представляет собой металлическую рамку (общим весом 3-5 кг) с тремя точками прижима по длинной, и двумя точками — по короткой стороне. Рамку лучше изготовить из стали методом сварки.

Оно представляет собой металлическую рамку (общим весом 3-5 кг) с тремя точками прижима по длинной, и двумя точками — по короткой стороне. Рамку лучше изготовить из стали методом сварки.

Однако более продуктивным решением является использование нескольких неодимовых магнитов. Они с лёгкостью притягиваются к металлическим ячейкам рабочего стола станка даже через толстые фанерные плиты. При этом выдерживают нагрузку (обеспечивают прижим) свыше 10 кг. Этого достаточно чтобы надёжно прижать лист фанеры к плоскости стола именно в локальных местах изгиба (причём в нескольких — неограниченно). При этом толщина магнитов не препятствует движению лазерной головки над заготовкой.

Свежее:

- Сферы применения лазерных станков с ЧПУ

- Лазерный сварочный аппарат

- Сравнение Wattsan 1610 LT и Zerder ACE 1610

- Идеи бизнеса на лазерном станке Zerder дома

- Новая линейка доступных станков Zerder

Популярное:

- Обработка кожи на лазерно-гравировальном станке

- Принцип работы лазерного оборудования с ЧПУ

- Что такое чиллер для лазерного станка с ЧПУ?

- Как выбрать лазерный станок

- Особенности лазерной резки пенокартона

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Популярные категории товаров

Лазерные станки по фанере

Газовый маркер

Волоконный маркер

Лазерные станки по дереву

Лазерные станки Zerder

Лазерный маркиратор

Лазерные станки по металлу

Лазерные станки Rabbit

Лазерные станки для гравировки

Лазерные станки WATTSAN

Индивидуальный запрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях

оказания услуг

Оцените информацию на странице

Средняя оценка: 3,3

Голосов: 3

Получить консультацию специалиста

Оставьте свои контактные данные и наши специалисты ответят на любой интересующий вас вопрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях

оказания услуг

Лазерная гравировка и лазерная резка древесины Советы

- org/BreadcrumbList»>

- Trotec Laser

- Обучение и поддержка

- Справочный центр

- Дерево

Советы и рекомендации по лазерной обработке древесины

Хотите улучшить результаты обработки древесины? Хотите повысить эффективность? Вот несколько советов.

Какие породы дерева можно обрабатывать лазером?

Аутентичная древесина — это натуральный материал, который идеально подходит для использования с лазерным станком, и пользователи лазера должны оценивать различные характеристики материалов, такие как содержание смолы и плотность, во время обработки.

Эмпирическое правило : Древесина, имеющая равномерную окраску и равномерный рисунок волокон, часто более удобна в использовании, а также обеспечивает более равномерную гравировку.

Обзор подходящих пород древесины

| Мягкая древесина | Для таких пород древесины, как бальза или тополь, требуется более низкий уровень мощности лазера, и их можно гравировать и резать быстрее. Гравировка дает меньший контраст (светлее). |

| Твердые породы дерева | Такие породы дерева, как дуб или вишня, являются примерами плотной древесины, для резки и гравировки которых требуется более высокий уровень мощности лазера. Сама гравировка становится более контрастной, чем на мягкой древесине. |

| Хвойные породы дерева | Такие породы дерева, как лиственница или пихта, не подходят для лазерной гравировки. Они обычно имеют большое количество неровных зерен, которые обычно очень твердые. С другой стороны, окружающая древесина («незернистая») довольно мягкая, что затрудняет подбор правильных параметров. |

| Шпон | Изготовлены из натурального дерева и поэтому обладают такими же свойствами гравировки, как и панели из цельного дерева. |

| Фанера | Состоит как минимум из трех слоев древесины, волокна которых склеены и спрессованы под углом 90°. Фанера доступна в различных типах древесины и предлагается в различных толщинах. Тип клея важен для лазерной обработки, особенно во время резки. Выбирайте бело-клееные фанерные щиты или фанерные щиты, изготовленные специально для лазерной обработки. |

| МДФ (древесноволокнистая плита средней плотности) | МДФ представляет собой однородный древесный материал, изготовленный из мелкорасщепленной, в основном без коры, древесины хвойных пород, мягко спрессованной в продольном и поперечном направлениях. Поверхность и края гладкие и твердые. Таким образом, МДФ можно легко гравировать и резать. Однако следует отметить, что при лазерной обработке режущие кромки становятся очень темными. |

| Мягкая древесина | Для таких пород дерева, как пробковое дерево или тополь, требуется более низкий уровень мощности лазера, и их можно гравировать и резать быстрее. Гравировка дает меньший контраст (светлее). Гравировка дает меньший контраст (светлее). |

| Твердые породы дерева | Такие породы дерева, как дуб или вишня, относятся к плотным породам, для резки и гравировки которых требуется более высокая мощность лазера. Сама гравировка становится более контрастной, чем на мягкой древесине. |

| Хвойные породы дерева | Такие породы дерева, как лиственница или пихта, не подходят для лазерной гравировки. Они обычно имеют большое количество неровных зерен, которые обычно очень твердые. С другой стороны, окружающая древесина («незернистая») довольно мягкая, что затрудняет подбор правильных параметров. |

| Шпон | Изготовлены из натурального дерева и поэтому обладают такими же свойствами гравировки, как и панели из цельного дерева. |

| Фанера | Состоит как минимум из трех слоев древесины, волокна которых склеены и спрессованы под углом 90°. Фанера доступна в различных типах древесины и предлагается в различных толщинах. Тип клея важен для лазерной обработки, особенно во время резки. Выбирайте бело-клееные фанерные щиты или фанерные щиты, изготовленные специально для лазерной обработки. Тип клея важен для лазерной обработки, особенно во время резки. Выбирайте бело-клееные фанерные щиты или фанерные щиты, изготовленные специально для лазерной обработки. |

| МДФ (древесноволокнистая плита средней плотности) | МДФ представляет собой однородный древесный материал, изготовленный из мелкорасщепленной, в основном без коры, древесины хвойных пород, мягко спрессованной в продольном и поперечном направлениях. Поверхность и края гладкие и твердые. Таким образом, МДФ можно легко гравировать и резать. Однако следует отметить, что при лазерной обработке режущие кромки становятся очень темными. |

Эмпирическое правило для лазерной гравировки:

Твердые породы дерева получаются темными, мягкие – светлее, гравировка.

Эмпирическое правило для лазерной резки:

Чем суше древесина без смолы, тем светлее режущая кромка.

Определение правильных параметров резки и гравировки

Древесина — это природный материал, который будет реагировать по-разному в зависимости от типа обрабатываемого материала.

Определение параметров гравировки

Использование матрицы оттенков серого позволит вам эффективно определить правильные параметры гравировки для конкретного применения.

Совет: Чем больше вы расфокусируете (смещение по оси Z: прибл. 0,5–2 мм), тем темнее будет гравировка на дереве. Расфокусировка лазерного луча увеличит размер пятна лазера, а также уменьшит плотность мощности, что приведет к большему горению вместо того, чтобы позволить ему перейти непосредственно в газообразную форму. Детали могут быть потеряны при использовании этой техники.

Определение параметров резки

Параметры лазерной резки можно проверить, нарисовав прямоугольник с двумя углами, закругленными по-разному, а затем отправив график на лазерный станок. В зависимости от обрабатываемой древесины вы можете достичь желаемого качества резки, постепенно снижая скорость. Например, использование древесины толщиной 3 мм следует начинать со скорости резания 2-5%, а также с высокой производительностью.

Параметры лазера для загрузки

Ruby®

Параметры доступны в списке материалов Ruby®. Недостающие параметры можно легко импортировать из облака.

JobControl®

Вы можете найти их в базе данных материалов JobControl® или скачать здесь.

Что следует учитывать при лазерной резке и лазерной гравировке дерева

Подготовка материалов

Лазерная обработка древесины приводит к образованию пыли или мусора, которые могут застрять во всех сложных канавках и гравировках, которые вы создали . Чтобы уменьшить лишнюю очистку после постобработки, рекомендуем наклеить на рабочую поверхность материала аппликационную ленту, которая будет служить защитным барьером, легко гравируемым вместе с ней. Аппликационная лента является идеальным решением при резке или гравировке больших площадей, и ее можно легко удалить после лазерной обработки. Тем не менее, мы не рекомендуем использовать аппликационную ленту для очень тонких гравировок или для фотогравировки, так как лента будет разрезана на множество мелких частей, которые будет сложнее удалить. При покупке аппликационной ленты обязательно убедитесь, что лента не содержит ПВХ и что ее можно снять.

При покупке аппликационной ленты обязательно убедитесь, что лента не содержит ПВХ и что ее можно снять.

Выбор подходящей оптики

Лазерная резка дерева — это процесс сублимации, требующий использования подходящей оптики и точной фокусировки, а также необходимо различать гравировку и/или резку. При лазерной гравировке дерева, чем выше уровень детализации изображения, тем короче должно быть фокусное расстояние линзы. Как правило, линзы 1,5″ или 2,0″ подходят практически для любой лазерной гравировки на дереве. При лазерной резке дерева вам потребуется увеличивать фокусное расстояние объектива по мере увеличения толщины материала. Например, мы рекомендуем использовать линзу 2 дюйма для дерева толщиной 1/8 дюйма и линзу 2,5 дюйма для дерева толщиной 1/4 дюйма.

Дополнительные сведения о правильном выборе линзы

Сжатый воздух

Настоятельно рекомендуется использовать сжатый воздух, особенно при резке дерева, и для защиты линзы следует использовать насадку небольшого диаметра. Кроме того, малый диаметр сопла направляет сжатый воздух прямо в зазор для резки, в результате чего образующаяся пыль или газ удаляются более эффективно, что значительно повышает качество резки.

Кроме того, малый диаметр сопла направляет сжатый воздух прямо в зазор для резки, в результате чего образующаяся пыль или газ удаляются более эффективно, что значительно повышает качество резки.

Дополнительная информация о Air Assist

Очистка

Очистка оборудования и оптики вашей лазерной системы является важным этапом деревообработки. Древесная смола и масла чрезвычайно липкие, и любая пыль, полученная в результате лазерной обработки, часто оседает в машине. Поэтому очень важно регулярно чистить машину.

Дополнительные сведения о лазерной очистке

Подходящая вытяжная система

При лазерной резке и гравировке древесины образуется много избыточного газа и пыли, которые необходимо должным образом удалить с помощью подходящей вытяжной системы.

Дополнительные детали выхлопных систем

Специальные области применения: инкрустации и рельефная гравировка

Рельефная гравировка на дереве

Дерево является идеальным материалом для рельефной гравировки. При обработке рельефной гравировки оттенки серого адаптируются к различным уровням мощности лазера, в результате чего получаются трехмерные гравюры. Несколько проходов могут быть обработаны с относительно высокой производительностью, а затем требуется только один или два прохода для очистки, чтобы удалить любые остатки дыма.

При обработке рельефной гравировки оттенки серого адаптируются к различным уровням мощности лазера, в результате чего получаются трехмерные гравюры. Несколько проходов могут быть обработаны с относительно высокой производительностью, а затем требуется только один или два прохода для очистки, чтобы удалить любые остатки дыма.

Дополнительные советы по рельефной гравировке

Деревянные вставки

Деревянные вставки, такие как интарсия, чрезвычайно популярны в деревообработке, и обычно различные породы дерева укладываются плоско, так что создается гладкая поверхность с вариациями цвета и структуры. Обычно сначала гравируется основной материал, а затем укладываемый материал (обычно шпон), который затем вырезается и вставляется. При лазерной обработке шпона убедитесь, что ширина лазерного луча (режущий зазор) правильно отрегулирована, чтобы носитель был немного больше.

Испытание материалов на лазерных установках Trotec

Вам нужна дополнительная помощь в поиске оптимальных настроек лазера для вашего конкретного применения? Если да, просто пришлите нам свои материалы для бесплатного тестирования!

Запросите бесплатный тест материала

Получите личную поддержку от наших экспертов по лазерной технике.

Свяжитесь с нами

Техническая поддержка

Руководство по использованию лазерных материалов – Kitronik Ltd

Компания Kitronik предлагает широкий ассортимент лазерных материалов, поэтому нам регулярно задают вопросы о материалах и способах их использования. Это руководство по использованию лазерных материалов охватывает как листы плексигласа, так и лазерную древесину, включая МДФ, ламинированный МДФ и фанеру, с целью ответить на эти вопросы. В нем рассматриваются способы настройки работы, чтобы вы могли получить наилучшие результаты с минимальным количеством бракованных деталей. Он направлен на то, чтобы предотвратить опасения «Но в прошлый раз он отрезал нормально», с которым сталкиваются многие новые пользователи лазера. Он предназначен для производителей, использующих CO 9 меньшей мощности.0215 2 лазеры, покрытия с использованием лазера для резки, но не для гравировки. Любые результаты основаны на нашем лазере и могут отличаться от настроек вашего лазерного резака.

Руководство по использованию лазерных материалов:

Руководство охватывает следующие темы, вы можете прочитать его от начала до конца или воспользоваться приведенными ниже ссылками, чтобы сразу перейти к интересующей вас теме.

- Скорость и мощность.

- Вариация материалов.

- 100% мощность лазера — это не 100% глубина реза.

- Другие факторы, влияющие на равномерную резку.

- Настройка работы.

- Правильный выбор кровати.

- Раннее обнаружение проблем.

- Все лазеры разные.

Самая важная часть подготовки к работе — заставить лазер только прорезать материал. Если вы режете, то детали не отделяются от материала, а режут слишком сильно, а чрезмерная мощность может повредить предмет и работает медленнее. При работе со всеми материалами, когда лазер пересекает металлическую основу, если мощность слишком высока, он вызывает «искру», которая отмечает дно и боковые стороны материала в этой точке. Кроме того, слишком медленная лазерная резка дерева также может привести к образованию следов дыма или ожогов на нижней стороне изделия. На приведенном ниже рисунке показан лист МДФ, который был разрезан с мощностью и скоростью, достаточной только для того, чтобы прорезать слева (обозначенная скорость = 16), и со значением скорости в два раза больше, чем в два раза, на следующих двух. Этот тестовый разрез был выполнен на лазере с ножевым станиной, и в результате на двух правых разрезах вы можете увидеть точку, где чрезмерная мощность «искрила» и вызвала ожог в верхней и нижней части разреза.

Кроме того, слишком медленная лазерная резка дерева также может привести к образованию следов дыма или ожогов на нижней стороне изделия. На приведенном ниже рисунке показан лист МДФ, который был разрезан с мощностью и скоростью, достаточной только для того, чтобы прорезать слева (обозначенная скорость = 16), и со значением скорости в два раза больше, чем в два раза, на следующих двух. Этот тестовый разрез был выполнен на лазере с ножевым станиной, и в результате на двух правых разрезах вы можете увидеть точку, где чрезмерная мощность «искрила» и вызвала ожог в верхней и нижней части разреза.

Хотя это звучит просто, но вы хотите установить мощность, чтобы просто прорезать материал, добиваться этого последовательно снова и снова сложнее, чем вы думаете. Это связано с разнообразием материалов. Это проблема с плексигласом и лазерной древесиной, но по двум разным причинам. Подавляющее большинство материалов Kitronik Perspex является литым, что означает, что в лист заливается расплавленный акрил. Хотя это приводит к тому, что лист кажется плоским, это не совсем так. Точно так же, как если внимательно посмотреть на воду в стакане, она «цепляется» за края, так и поверхностное натяжение залитого акрила приводит к тому, что он приобретает слегка изогнутую форму. Если вы не достанете комплект суппортов, вы никогда не заметите эту вариацию, но вам нужно понимать, что она есть. Материал отливается в лист размером 3 м на 2 м, который затем разрезается на более мелкие части. Итак, если вы получите лист размером 1 м на 0,6 м, то один из коротких краев будет в середине большого листа, а другой короткий край — снаружи. Чтобы проиллюстрировать разницу, я измерил противоположные углы 10 листов материала толщиной 3 мм, а толщина варьировалась от 3,03 до 3,55 мм (включая пленку). У лучшего листа разница составляла всего 0,03 мм, а у худшего — 0,33 мм. Проблема в том, что если вы настроите лазер так, чтобы он прорезал только лист толщиной 3,03 мм, а затем попытаетесь разрезать лист толщиной 3,55 мм, то этот вариант вызовет проблему.

Хотя это приводит к тому, что лист кажется плоским, это не совсем так. Точно так же, как если внимательно посмотреть на воду в стакане, она «цепляется» за края, так и поверхностное натяжение залитого акрила приводит к тому, что он приобретает слегка изогнутую форму. Если вы не достанете комплект суппортов, вы никогда не заметите эту вариацию, но вам нужно понимать, что она есть. Материал отливается в лист размером 3 м на 2 м, который затем разрезается на более мелкие части. Итак, если вы получите лист размером 1 м на 0,6 м, то один из коротких краев будет в середине большого листа, а другой короткий край — снаружи. Чтобы проиллюстрировать разницу, я измерил противоположные углы 10 листов материала толщиной 3 мм, а толщина варьировалась от 3,03 до 3,55 мм (включая пленку). У лучшего листа разница составляла всего 0,03 мм, а у худшего — 0,33 мм. Проблема в том, что если вы настроите лазер так, чтобы он прорезал только лист толщиной 3,03 мм, а затем попытаетесь разрезать лист толщиной 3,55 мм, то этот вариант вызовет проблему. Хотя измерение 10 листов дает представление о возможных проблемах, оно не очень репрезентативно для полного изменения допуска, которое может быть замечено. Чтобы понять это, нам нужно взглянуть на спецификацию, которая для 3-миллиметрового листа литого плексигласа составляет 10% плюс до 0,4 мм в любом направлении. Это дает минимум 2,3 мм в худшем случае и максимум 3,7 мм в худшем случае, что значительно больше, чем измеренные значения. Допуск на 3-миллиметровом листе лазерной фанеры намного лучше, чем на листе акрила с минимумом в худшем случае 2,6 мм и максимумом в худшем случае 3,3 мм. Однако в дополнение к разнице в толщине у фанеры есть дополнительная проблема, заключающаяся в том, что это натуральный материал, а плотность материала зависит от того, насколько быстро он вырос. Ситуацию усложняет то, что узлы еще плотнее окружающего материала и могут быть скрыты в средних слоях. Допуски на лазерном МДФ еще лучше, если толщина листа 3 мм варьируется от 2,85 мм до 3,5 мм. Хотя есть некоторые различия в материале, используемом для изготовления листа, эти различия намного меньше, чем у фанеры.

Хотя измерение 10 листов дает представление о возможных проблемах, оно не очень репрезентативно для полного изменения допуска, которое может быть замечено. Чтобы понять это, нам нужно взглянуть на спецификацию, которая для 3-миллиметрового листа литого плексигласа составляет 10% плюс до 0,4 мм в любом направлении. Это дает минимум 2,3 мм в худшем случае и максимум 3,7 мм в худшем случае, что значительно больше, чем измеренные значения. Допуск на 3-миллиметровом листе лазерной фанеры намного лучше, чем на листе акрила с минимумом в худшем случае 2,6 мм и максимумом в худшем случае 3,3 мм. Однако в дополнение к разнице в толщине у фанеры есть дополнительная проблема, заключающаяся в том, что это натуральный материал, а плотность материала зависит от того, насколько быстро он вырос. Ситуацию усложняет то, что узлы еще плотнее окружающего материала и могут быть скрыты в средних слоях. Допуски на лазерном МДФ еще лучше, если толщина листа 3 мм варьируется от 2,85 мм до 3,5 мм. Хотя есть некоторые различия в материале, используемом для изготовления листа, эти различия намного меньше, чем у фанеры. Однако МДФ дымит гораздо сильнее других материалов и в результате линза очень быстро закоптится. Это предотвращает попадание всего света лазера на материал, что, в свою очередь, означает, что он не прорезает его полностью. Чтобы дать вам некоторое представление о том, насколько это плохо, я сделал тестовый разрез, который изображен ниже. Каждый из квадратов разрезается со скоростью, на единицу превышающей скорость соседнего квадрата, со скоростями от 10 до 20. Затем присутствуют линии, чтобы увеличить время резки, при этом общее время выполнения как квадратов, так и линий составляет чуть менее 3 минут. . На изображении ниже левый край был обрезан первым, а правый край был обрезан примерно через 24 минуты. Хотя это не самое контролируемое испытание и оно проводилось только один раз с использованием 4-мм МДФ, оно хорошо иллюстрирует тот факт, что примерно через 10-12 минут резки скорость необходимо снизить с 15 до 14 (уменьшение на 6,5%) только для того, чтобы разрезать Тот же материал без изменений.

Однако МДФ дымит гораздо сильнее других материалов и в результате линза очень быстро закоптится. Это предотвращает попадание всего света лазера на материал, что, в свою очередь, означает, что он не прорезает его полностью. Чтобы дать вам некоторое представление о том, насколько это плохо, я сделал тестовый разрез, который изображен ниже. Каждый из квадратов разрезается со скоростью, на единицу превышающей скорость соседнего квадрата, со скоростями от 10 до 20. Затем присутствуют линии, чтобы увеличить время резки, при этом общее время выполнения как квадратов, так и линий составляет чуть менее 3 минут. . На изображении ниже левый край был обрезан первым, а правый край был обрезан примерно через 24 минуты. Хотя это не самое контролируемое испытание и оно проводилось только один раз с использованием 4-мм МДФ, оно хорошо иллюстрирует тот факт, что примерно через 10-12 минут резки скорость необходимо снизить с 15 до 14 (уменьшение на 6,5%) только для того, чтобы разрезать Тот же материал без изменений. Чтобы гарантировать, что ваши задания MDF не будут вызывать проблем, вам необходимо установить достаточно низкую скорость, чтобы к моменту завершения задания любое ухудшение производительности из-за чистоты оптики было учтено. Перед выполнением следующего задания потребуется хорошая очистка линз и зеркал.

Чтобы гарантировать, что ваши задания MDF не будут вызывать проблем, вам необходимо установить достаточно низкую скорость, чтобы к моменту завершения задания любое ухудшение производительности из-за чистоты оптики было учтено. Перед выполнением следующего задания потребуется хорошая очистка линз и зеркал.

Вы могли бы подумать, что чем выше значение процентной мощности, тем глубже лазер будет врезаться в материал, однако это не совсем то, как это работает. Увеличение мощности примерно от 0% до 70% коррелирует с глубиной реза, хотя это зависит от лазера. Приблизительно выше 70% вы все еще можете увеличить мощность, но это не приведет к более глубокому резу, хотя вы будете использовать больше электроэнергии и сократить срок службы лазерной трубки. Чтобы проиллюстрировать это, я вырезал несколько маленьких квадратов из листа МДФ и установил скорость так, чтобы он почти прорезал, но не совсем, а затем вырезал несколько квадратов с мощностью от 50% до 100% с одинаковой скоростью. На изображении ниже вы можете видеть нижнюю сторону листа, в этом случае все четыре реза с мощностью выше 80% дали одинаковый результат: ясно, если вы меняете мощность вверх или вниз и работаете в диапазоне более 70% мощность, то вы ожидаете, что это должно повлиять на то, как предмет режет. На самом деле, это не будет иметь никакого заметного влияния. Вы должны обратиться к руководству пользователя вашего производителя для рекомендуемого верхнего предела мощности, но вряд ли он будет равен 100%.

На изображении ниже вы можете видеть нижнюю сторону листа, в этом случае все четыре реза с мощностью выше 80% дали одинаковый результат: ясно, если вы меняете мощность вверх или вниз и работаете в диапазоне более 70% мощность, то вы ожидаете, что это должно повлиять на то, как предмет режет. На самом деле, это не будет иметь никакого заметного влияния. Вы должны обратиться к руководству пользователя вашего производителя для рекомендуемого верхнего предела мощности, но вряд ли он будет равен 100%.

Лазер работает, фокусируя лазерный луч на поверхности разрезаемого материала. Поскольку лазерная трубка, которая генерирует луч, не перемещается, расположение лазера контролируется несколькими зеркалами. Обычно имеется три зеркала, которые во время работы отражают лазерный свет точно под углом 90°. Однако во время использования они могут немного смещаться со временем или могут смещаться на более значительную величину, если головка сталкивается с объектом. Если зеркала не выровнены правильно, вы увидите, что верхний левый край материала режется нормально, а правый и/или нижний не режется. В этом случае обратитесь к производителю за регулировкой, которая обычно включает в себя срабатывание лазера в двух точках на малярной ленте и регулировку зеркал. Лазерный луч фокусируется с помощью линзы на небольшом расстоянии над материалом, у нее есть определенное фокусное расстояние, и если материал находится на неправильной высоте, он не будет резать. Опять же, в ваших инструкциях к лазеру будет подробно описано, как правильно установить высоту кровати.

Если зеркала не выровнены правильно, вы увидите, что верхний левый край материала режется нормально, а правый и/или нижний не режется. В этом случае обратитесь к производителю за регулировкой, которая обычно включает в себя срабатывание лазера в двух точках на малярной ленте и регулировку зеркал. Лазерный луч фокусируется с помощью линзы на небольшом расстоянии над материалом, у нее есть определенное фокусное расстояние, и если материал находится на неправильной высоте, он не будет резать. Опять же, в ваших инструкциях к лазеру будет подробно описано, как правильно установить высоту кровати.

Можно обнаружить, что простыня не ложится ровно на кровать из-за того, что между кроватью и простыней все еще остаются обрезки с последней работы. Мы также видели, что кровать может оказаться под небольшим углом от плоской. Это приводит к тому, что высота не является постоянной по всему материалу. В обоих этих случаях проверка высоты в четырех углах листа позволит проверить, все ли в порядке, прежде чем выполнять резку. Кроме того, лазерные трубки не вечны, и в конце их срока службы вам придется все больше и больше замедлять работу, чтобы компенсировать то, что лазер работает все менее и менее эффективно.

Это приводит к тому, что высота не является постоянной по всему материалу. В обоих этих случаях проверка высоты в четырех углах листа позволит проверить, все ли в порядке, прежде чем выполнять резку. Кроме того, лазерные трубки не вечны, и в конце их срока службы вам придется все больше и больше замедлять работу, чтобы компенсировать то, что лазер работает все менее и менее эффективно.

Мы уже заметили, что независимо от выбора материала для резки будут различия, которые необходимо учитывать либо в толщине материала, либо в его плотности, либо в чистоте зеркал и линз. Если вы не режете только один материал или не ведете список хороших настроек резки, вам потребуется немного проб и ошибок, чтобы установить скорость. Установите уровень мощности около 70% (или лучший уровень в соответствии с инструкциями производителя) и попробуйте его на скорости, увеличивая или уменьшая скорость, чтобы найти точку, в которой он просто прорезает. Не используйте это значение для резки работы, вместо этого уменьшите скорость, чтобы справиться с любыми различиями в толщине материала, плотности или чистоте линз и зеркал. Это количество будет зависеть от того, что вы режете, и от вашего лазера, но, вероятно, будет снижением скорости от 10% до 30% от скорости, которая только что прорезается.

Это количество будет зависеть от того, что вы режете, и от вашего лазера, но, вероятно, будет снижением скорости от 10% до 30% от скорости, которая только что прорезается.

В Kitronik все наши лазеры используют станины с лезвиями, а не с сотами, поскольку мы обнаружили, что между станиной и материалом меньший контакт и, как следствие, меньше точек, где материал может быть поврежден из-за чрезмерной мощности лазера, попадающего на станину. Это, однако, создает проблемы, если вы вырезаете мелкие детали, которые затем могут упасть через станину, но не в лоток для отходов ниже, поскольку лазерная головка может ударить их. Если вы режете похожие предметы, у вас есть два варианта: либо заменить сотовую основу, либо обычно есть настройка для перекрытия, которая позволяет концу разреза перекрывать начало разреза. Значение перекрытия может быть отрицательным, и в этом случае деталь удерживается на месте небольшим количеством материала (в зависимости от введенного значения). Затем кусочки остаются на месте до тех пор, пока не будут удалены из лазера, и их можно будет выдавить.

Затем кусочки остаются на месте до тех пор, пока не будут удалены из лазера, и их можно будет выдавить.

В начале дня мы делаем пробный вырез из куска плексигласа толщиной 3 мм. Тестовый разрез имеет несколько квадратов с разной скоростью, мы ожидаем, что половина будет прорезана, а остальные останутся на месте. Каждый отмечен кружком или крестиком в зависимости от того, должен ли он прорезаться или нет. Если, когда мы запустим этот пробный рез в начале дня, мы обнаружим, что он не прорезается, значит, есть проблема с настройкой лазера. Затем мы можем проверить чистоту зеркал и линз, выравнивание зеркал, высоту станины и т. д. и повторно запустить работу, пока не будем уверены, что резка идет правильно. Если вы не выбросили предыдущий тестовый образец, на конце есть прорезь, в которую можно поместить край нового тестового разреза, чтобы убедиться, что толщина материала разумна. Все наши работы связаны с относительно небольшим набором деталей, поэтому мы всегда получаем несколько наборов на лист материала, и всегда остается немного брака по краю. Чтобы мы не вырезали весь лист до того, как поймем, что лазер не собирается резать работу, мы добавляем небольшой квадратный пробный вырез в углу, который обрезается первым. Если вы собираетесь сделать это, вам нужно будет экспортировать задание из программного обеспечения для проектирования в виде полного листа, а не использовать параметр массива в программном обеспечении для лазерной резки. Если у вас есть место, сделайте два пробных разреза в диагонально противоположных углах, так как это позволит выявить проблемы с выравниванием зеркала. Этот пробный рез должен выполняться на более высокой скорости, которая просто прорезает материал, а не на более низкой скорости, которая гарантированно прорезает и используется в остальной части работы. Когда вы начинаете работу, оставайтесь рядом с элементами управления и внимательно следите за тем, чтобы небольшие пробные разрезы не провалились, а затем остановите лазер, так как работа не будет выполнена. Устраните проблему с настройкой лазера перед перезапуском задания.

Чтобы мы не вырезали весь лист до того, как поймем, что лазер не собирается резать работу, мы добавляем небольшой квадратный пробный вырез в углу, который обрезается первым. Если вы собираетесь сделать это, вам нужно будет экспортировать задание из программного обеспечения для проектирования в виде полного листа, а не использовать параметр массива в программном обеспечении для лазерной резки. Если у вас есть место, сделайте два пробных разреза в диагонально противоположных углах, так как это позволит выявить проблемы с выравниванием зеркала. Этот пробный рез должен выполняться на более высокой скорости, которая просто прорезает материал, а не на более низкой скорости, которая гарантированно прорезает и используется в остальной части работы. Когда вы начинаете работу, оставайтесь рядом с элементами управления и внимательно следите за тем, чтобы небольшие пробные разрезы не провалились, а затем остановите лазер, так как работа не будет выполнена. Устраните проблему с настройкой лазера перед перезапуском задания.

Всего комментариев: 0