Какие добавки в пластмассах придают им прочность и устойчивость к высоким температурам: Виды добавок (наполнителей) для полимеров и их назначение

Содержание

Виды добавок (наполнителей) для полимеров и их назначение

23.02.2017

При производстве пластиковых изделий практически всегда используются специальные добавки. Физико-химические свойства чистых полимеров не могут обеспечить тех эксплуатационных свойств, которыми должны обладать готовые изделия. И чтобы эти свойства получить в полимерный материал вводятся наполнители, придающие ему требуемые характеристики.

Количество существующих добавок для полимеров в несколько раз превышает число полимерных материалов. Именно за счёт этого достигается разнообразие свойств присущих различным видам пластиковых изделий. Специальные добавки могут изменить такие физико-механические характеристики как прочность, эластичность, устойчивость к воздействию внешней среды и агрессивных факторов. Модификаторы позволяют облегчить производственные процессы: сделать литьё более простым, придать изделию нужную форму, фактуру. Большое значение имеют добавки для экологии, благодаря им, пластмассовые изделия быстрее разлагаются после утилизации, не выделяя при этом опасных токсинов.

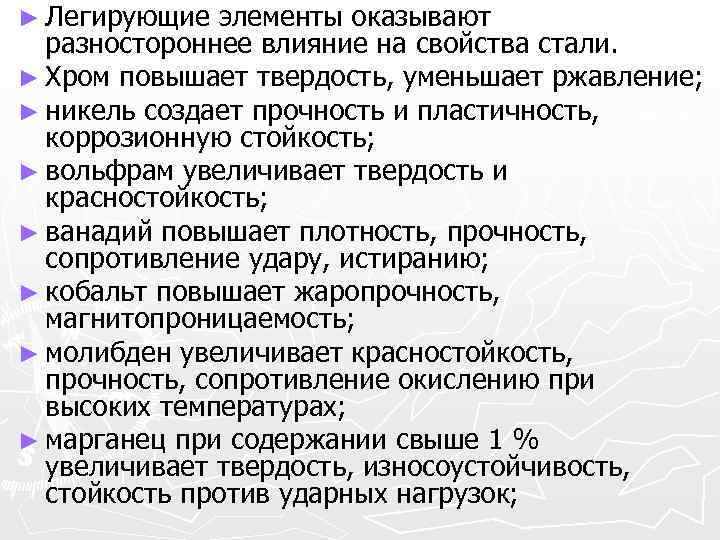

Виды наполнителей для полимеров:

1. Пластификаторы. Составляют более половины от всех используемых добавок. Придают эластичность, облегчают обработку, повышают устойчивость готовых изделий к воздействию низких температур.

2. Антипирены. Снижают горючесть полимеров, повышая их безопасность. Использование антипиренов особенно важно при производстве деталей электрических приборов, электроизоляции, а также различных предметов бытового и промышленного назначения.

3. Модификаторы ударопрочности. Используются для выпуска изделий из пластмассы, для которых важен показатель ударной вязкости. Защищают полимеры от воздействия негативных климатических факторов.

4. Минеральные наполнители. Делают ПВХ-изделия более прочными. В качестве наполнителя используются материалы природного происхождения: тальк или мел.

5. Пигменты. Придают пластиковым изделиям любой цвет. Существуют вещества, повышающие прозрачность полимеров, придающие перламутровый блеск, искрящийся или матовый эффект.

6. Антиокислители и фотостабилизаторы. Защищают пластик от воздействия УФ-лучей, предотвращают окислительные процессы при контакте с атмосферным кислородом, что значительно повышает эксплуатационный срок готовых изделий.

Кроме вышеперечисленных добавок при производстве изделий из пластика используются присадки, обладающие антистатическим и гидрофобным эффектом. Добавление присадок предотвращает слипание, снижает коэффициент трения, позволяет получить поверхности различной фактуры. При помощи специальных добавок и присадок выпускается различная пластиковая тара, в том числе обладающая антибактериальным эффектом. Такая тара широко применяется в медицине, фармацевтике, а также в сфере биотехнологий.

Разработаны и успешно применяются модифицирующие добавки, улучшающие технологические свойства полимеров в процессе литья. После введения этих добавок пластик становится однородным, равномерно заполняет пресс-форму, при застывании изделие не деформируется. При добавлении присадок важно чтобы они равномерно распределились в полимерном материале. Это можно обеспечить тщательным перемешиванием с использованием специальных блендеров или дозаторов, которые порционно впрыскивают присадки в процессе производства полимера.

Это можно обеспечить тщательным перемешиванием с использованием специальных блендеров или дозаторов, которые порционно впрыскивают присадки в процессе производства полимера.

| Материал был полезен |

Как нужно правильно выбирать материал для своих пластиковых изделий

Литьё пластика под давлением – это чрезвычайно разнообразный и эффективный процесс, который позволяет производителям создавать огромное количество различных изделий и компонентов из расплавленного пластика. Результатом продвижения сферы литья под давлением и разработки материалов стало то, что полимеры и различные пластики были вовлечены в широчайшую сеть производства изделий и других различных сфер. Прочность при относительно легком весе, эстетичный внешний вид, долговечность сделали пластик самым предпочитаемым материалом для производства как товаров народного потребления, так и медицинских изделий.

Сейчас на рынке доступно множество различных пластиков, каждый из которых имеет свои уникальные характеристики и свое практическое применение.

Для того чтобы обеспечить оптимальное производство, необходимо правильно подобрать материал. В сфере производства из пластика может быть использован материал, находящийся в жидком или полутвердом состоянии, который при нагреве расплавляется и принимает необходимую форму. В сфере литья под давлением используются термопластичные и термореактивные пластмассы.

Рекомендации по выбору материала

Новые полимеры и компаунды появляются на рынке регулярно. Такой широкий выбор материалов превращает процесс выбора пластика в челендж. Выбор правильного пластика требует тщательного понимания конечного продукта. Перечень данных вопросов поможет определить, какой именно материал вам необходим.

1. Какое назначение у изделия/детали?

При выборе материала вам необходимо четко руководствоваться физическими требованиями к изделию, такими как стрессогенный фактор, устойчивость к окружающей среде, химическое воздействие и ожидаемый срок службы изделия.

Насколько прочной должна быть деталь?

- Деталь должна быть твердой или гибкой?

- Должна ли деталь быть устойчивой к повышенной нагрузке – весу/давлению?

- Будет ли деталь подвержена химическому воздействию?

- Будет ли деталь подвержена воздействию экстремальных температур и суровых климатических условий?

- Какой ожидаемый срок службы у детали?

2.

Какие эстетические требования у изделия/детали?

Какие эстетические требования у изделия/детали?

Выбор правильного продукта включает в себя поиск материала, который позволит получить нужный цвет, прозрачность, текстуру и необходимую поверхность. При выборе полимера подумайте, будет ли он соответствовать ожидаемому внешнему виду и требованиям к функционалу вашего изделия.

- Есть ли требования к прозрачности и цвету?

- Нужна ли определенная текстура или отделка/орнамент?

- Есть ли цвет, который необходимо получить?

- Будет ли поверхность рифленой?

3. Применяются ли какие-либо нормативные требования к изделию?

Важнейшим аспектом выбора полимера являются нормативные требования к изделию и его предполагаемому применению. Например, будет ли ваше изделие поставляться по всему миру, использоваться в пищевой промышленности, применяться в медицинском оборудовании или будет являться компонентом в высокопроизводительных инженерных сферах Важно, чтобы выбранный вами материал соответствовал необходимым отраслевым стандартам и нормативным требованиям.

- Каким нормативным требованиям должна соответствовать ваша деталь, включая FDA, RoHS, NSF или REACH?

- Должен ли продукт быть безопасным для использования детьми?

- Должна ли деталь быть безопасной для пищевых продуктов?

Термопластичные vs. термореактивные пластмассы

Пластмассы делятся на две основные категории: термореактивные пластмассы и термопластичные.

Чтобы помочь вам запомнить разницу, подумайте о термореактивных материалах так, как подразумевает этот термин; они «усаживаются» во время переработки.

Когда эти пластмассы нагреваются, происходит химическая реакция, которая придает детали необходимую форму. Химическая реакция необратима, поэтому детали, изготовленные из термореактивных материалов, нельзя переплавить или изменить. Эти материалы могут быть проблемными во вторичной переработке в том случае, если не используется полимер на биологической основе.

Термопластичные полимеры нагревают, затем охлаждают в форме для образования детали. Молекулярный состав термопластичного полимера не меняется при нагревании и охлаждении, поэтому его можно легко переплавить.

Молекулярный состав термопластичного полимера не меняется при нагревании и охлаждении, поэтому его можно легко переплавить.

По этой причине термопластичные полимеры легче повторно использовать и перерабатывать. Они составляют большинство производимых полимерных материалов на современном рынке и используются в процессе литья под давлением.

Более детальный подбор материала

Термопластичные материалы классифицируются по группам и типам. Они делятся на три широкие категории или семейства: обычные пластики, инженерные пластики и специальные или высокоэффективные пластики. Пластик с высокими эксплуатационными характеристиками также имеет более высокую стоимость, поэтому стандартные материалы часто используются для многих повседневных применений. Простые в обработке и недорогие, обычные пластмассы используются в типичных предметах массового производства, таких как упаковка. Инженерные пластмассы дороже, но обладают большей прочностью и устойчивостью к химическим веществам и воздействию окружающей среды.

В каждой группе пластмасс есть материалы, которые имеют различную морфологию. Морфология описывает расположение молекул в пластике, которые могут относиться к одной из двух категорий: аморфные и полукристаллические.

Аморфные пластмассы обладают следующими характеристиками:

- Меньшая усадка при охлаждении.

- Повышенная прозрачность.

- Хорошо подходят для изделий с жесткими допусками.

- Может быть хрупким.

- Низкая химическая устойчивость.

Полукристаллические пластмассы обладают следующими характеристиками:

- Имеют тенденцию быть непрозрачными.

- Отличная стойкость к истиранию и химическому воздействию.

- Менее хрупкие.

- Более высокие коэффициенты усадки.

Примеры доступных типов пластика

Поиск подходящего пластика требует глубокого понимания физических свойств и полезных качеств доступных материалов. Чтобы помочь вам найти подходящую группу пластмасс для ваших нужд, мы составили следующую таблицу по выбору материалов для литья под давлением.

Аморфные пластмассы | Полукристаллические пластмассы | Стоимость |

Пластик специального назначения Polyethylenimine (PEI) Полиэтиленимин: Высокопрочный, устойчив к высоким температурам и химическому воздействию. Применение в авиации и космонавтике. | Пластик специального назначения Polyetheretherketone (PEEK) Полиэфирэфиркетон: Устойчив к высоким температурам и химическому воздействию, прочный и устойчивый к коррозии. Изготовление подшипников, применение в изготовлении медицинских имплантатов. | Дорого |

Инженерный пластик Polycarbonate (PC) Поликарбонат: Прозрачный, Жаропрочный, Изоляционный. Используется в изготовлении электрических компонентов. | Инженерный пластик Polyamide (Nylon) (PA) Полиамид: Устойчив к химическому и абразивному воздействию, Низкий индекс усадки и коробления. Используется для изготовления автомобильных компонентов, ковров и одежды. | Доступно |

Обычный пластик для товаров повседневного потребления Polystyrene (PS) Полистирол: Прозрачный, Низкая прочность, Низкая устойчивость к тепловому воздействию. Используется для изготовления столовых приборов, вспененных тарелок и кружек. | Обычный пластик для товаров повседневного потребления Polypropylene (PP) Полипропилен: Гибкий и крепкий, Устойчив к химическим и физическим воздействиям. Используется для изготовления бутылок, упаковки, гибких креплений. | Недорого |

Аморфные полимеры

Примером аморфных полимеров являются полистирол PS. Как и большинство аморфных пластмасс, он прозрачен и хрупок, но его можно использовать в высокоточных изделиях. Это один из самых широко используемых пластиков. Полистирол используют для производства пластиковых столовых приборов, пенопластовых чашках и тарелках.

Это один из самых широко используемых пластиков. Полистирол используют для производства пластиковых столовых приборов, пенопластовых чашках и тарелках.

Выше по шкале аморфности находятся инженерные пластики, такие как поликарбонат PC. Он термостойкий и огнестойкий, обладает электроизоляционными свойствами, поэтому его часто используют в производстве электронных компонентов.

Примером специального или высокоэффективного аморфного пластика является Полиэтиленимин PEI. Как и большинство аморфных пластмасс, он обладает прочностью и термостойкостью. Однако, в отличие от большинства других аморфных материалов, он также химически устойчив, поэтому часто используется в аэрокосмической промышленности.

Полукристаллические полимеры

Недорогим полукристаллическим пластиком является полипропилен PP. Как и большинство полукристаллических полимеров, он гибкий и химически стойкий. Низкая стоимость делает этот пластик популярным для изготовления большинства продуктов, таких как бутылки, упаковка и трубы.

Популярным инженерным полукристаллическим пластиком является полиамид PA (или нейлон). Полиамид обладает химической стойкостью и стойкостью к истиранию, а также низкой усадкой и низкой деформацией. Доступны версии на биологической основе, что делает этот материал экологически чистой альтернативой. Прочность материала делает его легкой альтернативой металлу в автомобильной промышленности.

PEEK или полиэфирэфиркетон является одним из наиболее широко используемых полукристаллических высокоэффективных пластмасс. Этот материал обладает прочностью, а также термостойкостью и химической стойкостью и часто используется в производстве изделий с высокими требованиями, таким как, подшипники, насосы и медицинские имплантаты.

Имидизированные материалы | |||

Ключевые характеристики Высокая стоимость за кг., Отличные физические показатели при работе свыше 200С, Отличные электрические свойства, Отличная стабильность размеров, Низкий коэффициент трения. | Материал Полимид (PI) Полиамид-Имид (PAI) Полибензимидазол (PBI) | ||

Аморфные высокотехнологичные термопластичные материалы | Полукристаллические высокотехнологичные термопластичные материалы | ||

Ключевые характеристики Высокая стоимость, высокая температура переработки, Высокая прочность и жесткость, Хорошая химическая устойчивость, прозрачность, Устойчивость к горячей воде и пару | Материал Полисульфон (PSU) Полиэфиримид (PEI) Полиэфирсульфон (PES) Полиарилсульфон (PAS) Полиарилэфирсульфоны (PAES) | Ключевые характеристики Высокая стоимость, высокая температура переработки, Высокая жесткость, Хорошая химическая устойчивость, Хорошие электрические свойства, Низкий коэффициент трения, Хорошая прочность | Материал Поливинилиден флюорид (PVDF) Политетрафлюороэтилен (PTFE) Этиленовый хлортрифторэтиленполимер (ECTFE) Фторэтиленпропилен (FEP) Политрифторхлорэтилен (PCTFE) Перфторалкокси сополимер (PFA) Полифениленсульфид (PPS) Полиэфиркетон (PEEK) |

Аморфные инженерные материалы | Полукристаллические инженерные материалы | ||

Ключевые характеристики Доступная стоимость Умеренная устойчивость к температурам Умеренная прочность Хорошая ударная прочность Хорошая стабильность размеров Хорошие оптические качества Светопроницаемость | Материал Поликарбонат (PC) Полифениленоксид (MOD PPO) Полифениленэфир (MOD PPE) Термопластичный полиуретан (TPU) | Ключевые характеристики Доступная стоимость Умеренная устойчивость к температурам Умеренная прочность Хорошая химическая устойчивость Хорошая несущая способность и износостойкость Низкий коэффициент трения Сложно скреплять\смешивать | Материал Нейлон\Полиамид (PA) Полиацеталь (POM) Полиэтилентерефталат (PET) Полибутилентерефталат (PBT) Ультравысокомолекулярный полиэтилен (UHMW-PE) |

Аморфные материалы повседневного употребления/назначения | Полукристаллические материалы повседневного употребления/назначения | ||

Ключевые характеристики Низкая стоимость Низкая температурная устойчивость и прочность Стабильность размеров Прозрачность (чаще всего, но всегда) Низкий коэффициент трения Низкое влагопоглощение Хорошая электропроводимость и жесткость | Материал Полиметилметакрилат (PMMA) Полистирол (PS) Aкрилонитрилбутадиенстирол (ABS) Поливинилхлорид (PVC) Полиэтилентерефталатгликоль (PETG) Ацетобутират целлюлозы (CAB) | Ключевые характеристики Низкая стоимость Низкая температурная устойчивость и прочность Низкий коэффициент трения Низкое влагопоглощение Хорошая электропроводимость и жесткость Сложно скреплять\смешивать | Материал Полиэтилен высокой плотности (HDPE) Полиэтилен низкой плотности (LDPE) Полипропилен (PP) Полиметилпентен (PMP) |

Отличительные черты аморфных материалов | Отличительные черты полукристаллических материалов | ||

Размягчаются в широком диапазоне температур Легко формуются под воздействием температур Светопроводимы Легко скрепляются при использовании связывающих веществ и растворителей Склонны к растрескиванию под воздействием (напряжением) Слабый предел усталости Только для структурного применения (не для несущих и износостойких изделий) | Определенная точка плавления Сложно формуются под воздействием температур Не проводят свет, могут быть мутными Сложно скрепить Хорошая устойчивость воздействиям Высокий предел усталости Подходят для несущих и износостойких изделий | ||

Аморфные полимеры

- ABS: ABS сочетает в себе прочность и жесткость акрилонитрила и стирольных полимеров с прочностью полибутадиенового каучука.

ABS легко формуется и обеспечивает цветостойкость, глянцевый эффект с высококачественной поверхностью. Этот полимер не имеет точной температуры плавления.

ABS легко формуется и обеспечивает цветостойкость, глянцевый эффект с высококачественной поверхностью. Этот полимер не имеет точной температуры плавления. - HIPS: Ударопрочный полистирол (HIPS) обеспечивает хорошую ударопрочность, отличную обрабатываемость, стабильность размеров, выдающиеся эстетические качества и широкие возможности работы с поверхностью. HIPS можно легко напечатать (3D принтеры), склеить, и задекорировать. Материал экономичен.

- Polyetherimide (PEI): Полиэтиленимин является хорошим примером специального или высокоэффективного аморфного пластика. PEI обладает прочностью и термостойкостью, как и большинство аморфных пластмасс. Однако, в отличие от большинства других аморфных материалов, он также химически устойчив, что делает его очень полезным для аэрокосмической промышленности.

- Polycarbonate (PC): Поликарбонат находится выше по аморфной шкале.

Относится к инженерным видам пластика. Поликарбонат устойчив к высоким температурам, обладает электроизоляционными свойствами, часто используется в производстве электронных компонентов.

Относится к инженерным видам пластика. Поликарбонат устойчив к высоким температурам, обладает электроизоляционными свойствами, часто используется в производстве электронных компонентов. - Polystyrene (PS): Примером аморфного товарного пластика является полистирол. Как и большинство аморфных пластмасс, полистирол прозрачен и хрупок, но его можно использовать для производства высокоточных изделий. Это одна из наиболее широко применяемых пластмасс, которую можно встретить в повседневной жизни среди пластиковых столовых приборов, пенопластовых чашек и тарелок.

Полукристаллические полимеры

- Polyetheretherketone (PEEK): Полиэфиркетон является одним из наиболее широко используемых полукристаллических высокоэффективных пластиков. Этот пластик обладает прочностью, термостойкостью и устойчивостью к химическим воздействиям, часто используется для изделий, эксплуатируемых в сложных условиях.

Примерами изделий могут служить, подшипники, насосы и медицинские имплантаты.

Примерами изделий могут служить, подшипники, насосы и медицинские имплантаты. - Polyamide (PA)/Nylon: Полиамид или нейлон, представляет собой популярный полукристаллический инженерный пластик. Полиамид отличается химической стойкостью и стойкостью к истиранию, а также низкой усадкой и слабой деформацией. Доступны версии на биологической основе для изделий, требующих экологически чистого решения. Прочность материала делает его легковесной альтернативой металлу в автомобильной промышленности.

- Polypropylene (PP): Полипропилен – это недорогой полукристаллический пластик для товаров повседневного применения. Также, как и большинство полукристаллических пластиков, полипропилен обладает гибкостью и устойчивостью к химическому воздействию. Низкая стоимость делает одним и самых часто используемых пластиков. Его применяют для изготовления бутылок, труб и упаковки.

- Celcon®:Celon® является общепринятым торговым наименованием ацеталя, также известного как полиоксиметилен (ПОМ), полиацеталь или полиформальдегид. Этот пластик обладает выдающейся прочностью, отличной износостойкостью, ползучестойкостью и стойкостью к химическим растворителям, легко окрашивается, хорошо деформируется при нагревании и плохо впитывает влагу. Celcon® также обеспечивает высокую прочность и гарантирует превосходную стабильность размеров.

- LDPE: Самый гибкий тип полиэтилена. Полиэтилен низкой плотности (LDPE), обладает превосходной влагостойкостью, является ударопрочным, обладает хорошей химической стойкостью и светопроницаемостью. Как недорогой вариант, LDPE устойчив к атмосферным воздействиям и легко обрабатывается большинством методов.

Поиск подходящего пластика

Выбор подходящего пластика может быть чрезвычайно трудной задачей. Но на самом деле процесс выбора можно разделить на несколько шагов. Начать выбор пластика с группы материалов –это хорошая идея. Как только это будет сделано, определите подходящий уровень. Онлайн базы могут предоставить вам всю необходимую информацию по материалам и их маркам. Например, вы можете воспользоваться следующими онлайн базами: UL Prospector (или IDES), MAT Web и The British Plastics Federation.

Начать выбор пластика с группы материалов –это хорошая идея. Как только это будет сделано, определите подходящий уровень. Онлайн базы могут предоставить вам всю необходимую информацию по материалам и их маркам. Например, вы можете воспользоваться следующими онлайн базами: UL Prospector (или IDES), MAT Web и The British Plastics Federation.

Различные добавки для улучшения свойств пластмасс

Все пластики имеют свои отличительные черты, которые делают их известными.

Как мы уже писали, пластмассы делятся на три основные группы (повседневного\товарного потребления, инженерные и специального назначения), которые могут включать в себя, как аморфные, так и полукристаллические виды. Чем лучше пластик по своим свойствам, тем дороже его стоимость.

Для того чтобы сэкономить, многие производители используют различные добавки и наполнители. Таким образом они придают дополнительные свойства и качества доступным по стоимости материалам.

Добавки могут быть использованы, для того чтобы улучшить качество или перенести определенные качества на готовое изделие. Ниже перечислены некоторые виды самых применяемых добавок:

Ниже перечислены некоторые виды самых применяемых добавок:

- Антимикробные – Добавки, используемые в пищевых продуктах или потребительских товарах с высокой степенью контакта.

- Антистатические – Добавки, снижающие проводимость статического электричества, часто используются в чувствительной электронике.

- Пластификаторы и волокна – Пластификаторы, делающие пластик более податливым, и волокна, улучшающие прочность и жесткость.

- Огнезащитные добавки – Данные добавки делают изделие устойчивым к возгоранию.

- Оптические отбеливатели – Используются, чтобы добиться чистого белого цвета.

- Красители – Добавки, помогающие сменить цвет или добиться специальных эффектов, например, таких, как свечение в тесноте или эффект перламутра.

Заключение

Выбор правильного материала для проекта является одним из наиболее важных факторов в создании идеальных пластиковых изделий. Достижения в науке о полимерах способствовали разработке большого выбора пластмасс, из которых можно выбрать действительно подходящий материал. Поэтому важно работать со специалистами-литейщиками, у которых есть опыт и знания в выборе подходящих пластмасс для различных видов изделий.

Достижения в науке о полимерах способствовали разработке большого выбора пластмасс, из которых можно выбрать действительно подходящий материал. Поэтому важно работать со специалистами-литейщиками, у которых есть опыт и знания в выборе подходящих пластмасс для различных видов изделий.

Рейтинг: 0/5 — 0 голосов

Поделиться:

Высокотемпературный пластик для приложений

Типы высокотемпературных пластиков, которые могут выдерживать нагрев

Опубликовано

Чрезвычайная термостойкость является одним из определяющих свойств высокотемпературного пластика, известного как термореактивный материал. Высокая термостойкость, давно рекламируемая за их легкий вес и химическую стойкость, делает характеристики термореактивных пластиков исключительными в сложных условиях и средах.

Почему термореактивные пластмассы являются лучшими термостойкими пластиками

Несколько десятилетий назад используемые термопласты были многообещающими в качестве недорогой альтернативы, если не замены, металла, дерева или стекла. Какими бы эффективными ни были термопласты, факторы окружающей среды, такие как тепло, вызывали термическую деградацию и износ. Полимеры старого поколения, хотя и намного легче, не могли обеспечить термостойкость, которую могли обеспечить керамика и металлы. В условиях высоких температур их эффективность была в целом неэффективной. Развитие термореактивных пластиков в 1990-е преодолели эти ограничения, обеспечив более высокую степень надежности, долговечности и производительности, чем старые полимеры.

Какими бы эффективными ни были термопласты, факторы окружающей среды, такие как тепло, вызывали термическую деградацию и износ. Полимеры старого поколения, хотя и намного легче, не могли обеспечить термостойкость, которую могли обеспечить керамика и металлы. В условиях высоких температур их эффективность была в целом неэффективной. Развитие термореактивных пластиков в 1990-е преодолели эти ограничения, обеспечив более высокую степень надежности, долговечности и производительности, чем старые полимеры.

Все семейство термостойких термореактивных пластиков может эффективно работать при температурах от 120°C до 300°C. Высокая термостойкость обусловлена процессом их создания. Мономеры нагревают до высоких температур, а затем смешивают с катализатором, в результате чего их молекулярные цепи сшиваются. Катализаторы не только помогают связать мономеры вместе с образованием полимера, но и улучшают свойства материала. Существует ряд уникальных применений и применений термореактивных материалов, таких как ударопрочность, химическая стойкость, характеристики трения и износа, стабильность размеров, сопротивление ползучести и, что наиболее желательно, термостойкий, высокотемпературный пластик.

Вот 3 лучших термостойких пластика, которые следует учитывать при использовании в условиях высоких температур:

1. Веспел

®

Vespel ® хорошо известен своей термостойкостью. Это неплавкий полиимид, который может выдерживать многократный нагрев до 300°C без изменения своих термических или механических свойств. Его популярность во многом обусловлена универсальностью в агрессивных и экстремальных условиях окружающей среды. В отличие от большинства пластиков, Веспел не выделяет значительного количества газа при высоких температурах, что делает его идеальным для изготовления легких теплозащитных экранов и опор для тиглей. Типы смесей добавок, таких как графит или ПТФЭ, обеспечивают Vespel до 350 часов из 39 часов.Нагрев до 8°C с потерей только 50% первоначальной прочности на растяжение.

Приложения Веспел

- Реактивные двигатели

- Промышленное оборудование

- Легковые автомобили, грузовики, автобусы и другие подобные транспортные средства

2.

Торлон ®

Торлон ®

Torlon ® — еще один термореактивный полиамид с исключительной долговременной прочностью и жесткостью вплоть до постоянной температуры 260°C. Torlon считается эффективной альтернативой металлу в условиях высокотемпературного трения и износа. Он также известен своей устойчивостью к износу, ползучести и химическим веществам, включая сильные кислоты и большинство органических химикатов. Термореактивный материал также является идеальным материалом для использования в суровых условиях эксплуатации.

Торлоновые приложения

- Оборудование для самолетов и крепежные детали

- Механические и конструкционные компоненты

- Компоненты трансмиссии и силовой передачи

- Покрытия, композиты и добавки

3. Смолы по индивидуальному заказу

В течение многих лет химики-пластики постоянно работали над созданием нестандартных композитов, отвечающих различным требованиям к физическим и механическим свойствам. Например, собственные химики и ученые-исследователи Osborne разработали специальные материалы, отвечающие требованиям к высоким температурам и производительности кожухов вентиляторов военного назначения. Эти композиты должны выдерживать экстремальные температуры в моторном отсеке FMTV. Доказано, что эти композитные материалы выдерживают температуры теплового изгиба (HDT) свыше 300° C.

Например, собственные химики и ученые-исследователи Osborne разработали специальные материалы, отвечающие требованиям к высоким температурам и производительности кожухов вентиляторов военного назначения. Эти композиты должны выдерживать экстремальные температуры в моторном отсеке FMTV. Доказано, что эти композитные материалы выдерживают температуры теплового изгиба (HDT) свыше 300° C.

Индивидуальные приложения смолы

- Кожухи подкапотного вентилятора военной техники

- Компоненты трансмиссии и силовой передачи

- Корпуса приборов для наружной установки

- Детали корпуса сельскохозяйственной техники

4. pDCPD

Когда ударопрочность является обязательным требованием, инженеры-конструкторы могут положиться на полидициклопентадиен, сокращенно pDCPD, из-за его исключительной ударопрочности и термостойкости. pDCPD представляет собой полимер с интенсивными поперечными связями, обладающий термостойкостью и высокой температурой деформации при нагревании до 120°C. Разработанный термореактивный полимер обладает исключительными механическими и физическими свойствами, а также химической и коррозионной стойкостью, жесткостью, высокой прочностью на растяжение, ударопрочностью и износостойкостью. термостойкость. Гибкость формования pDCPD имеет характеристики, аналогичные характеристикам дорогих инженерных термопластов, и предлагает свободу проектирования практически без ограничений по размеру или весу детали.

Разработанный термореактивный полимер обладает исключительными механическими и физическими свойствами, а также химической и коррозионной стойкостью, жесткостью, высокой прочностью на растяжение, ударопрочностью и износостойкостью. термостойкость. Гибкость формования pDCPD имеет характеристики, аналогичные характеристикам дорогих инженерных термопластов, и предлагает свободу проектирования практически без ограничений по размеру или весу детали.

Приложения pDCPD

- Панели кузова больших грузовиков и автобусов

- Запчасти для сельскохозяйственной и тяжелой строительной техники

- Коррозионностойкое оборудование для химической обработки

- Корпус прибора

- Оборудование для очистки сточных вод

Хотите узнать больше о высокотемпературном пластике для ваших целей? Нажмите ниже, чтобы поговорить с нашей опытной командой в Osborne Industries!

Лучшие добавки к пластикам для УФ-, термической и антиоксидантной стабилизации

Производители, работающие с пластиковыми материалами, полагаются на добавки для различных целей. Ультрафиолетовые (УФ), термические и антиоксидантные стабилизирующие свойства пластиковых добавок обеспечивают экономичные решения для защиты пластика. Они продлевают срок службы полимеров в различных пластмассах, защищая их от разрушения в неблагоприятных условиях окружающей среды. Вот защитные свойства УФ-, термических и антиоксидантных стабилизаторов Phoenix Plastics.

Ультрафиолетовые (УФ), термические и антиоксидантные стабилизирующие свойства пластиковых добавок обеспечивают экономичные решения для защиты пластика. Они продлевают срок службы полимеров в различных пластмассах, защищая их от разрушения в неблагоприятных условиях окружающей среды. Вот защитные свойства УФ-, термических и антиоксидантных стабилизаторов Phoenix Plastics.

Рассмотрите эти добавки к пластикам для максимальной защиты

Phoenix Plastics предлагает стабилизаторы, которые защищают полимеры от самых суровых условий. Ниже производители и другие промышленные компании могут найти, какие продукты с добавками к пластикам лучше всего подходят для их потребностей в защите полимеров.

УФ-стабилизация

Длительное пребывание на солнце сокращает срок службы пластика. Со временем ультрафиолетовые лучи повреждают пластик, вызывая фотоокисление. Поверхностные полимеры разрушаются, что приводит к выцветанию и деградации материала.

Cel-Span UVS 717 обеспечивает максимальную защиту от УФ-излучения, которая продлевает срок службы пластика на 5–10 лет. Он содержит светостабилизаторы на основе затрудненных аминов, которые постоянно восполняются, обеспечивая УФ-стабилизацию полиолефинов. Этот продукт изготовлен из полиэтилена и полипропилена. Его лучше всего применять для литья под давлением, выдувного формования, производства пленки и листа. Cel-Span UVS 717 обеспечивает максимальную защиту от УФ-излучения, которая продлевает срок службы пластмасс на 5-10 лет. Он содержит светостабилизаторы на основе затрудненных аминов, которые постоянно восполняются, обеспечивая УФ-стабилизацию полиолефинов. Этот продукт изготовлен из полиэтилена и полипропилена. Его лучше всего применять для литья под давлением, выдувного формования, производства пленки и листа

Термическая стабилизация

Тепло является одной из основных причин разложения полимеров в пластмассах. Если пластиковые предметы будут храниться рядом с нагревательным оборудованием, на солнце или в других высокотемпературных средах, то эти пластмассы, вероятно, станут склонными к разрыву или растрескиванию молекулярных цепей полимера. Что, в свою очередь, приводит к сшиванию и висбрекингу, а также к потере физических свойств.

Что, в свою очередь, приводит к сшиванию и висбрекингу, а также к потере физических свойств.

Не позволяйте пластику терять свою форму и прочность в условиях высокой температуры. Термостабилизатор Cel-Span S 310 содержит составные антиоксиданты в смесях HDPE и LLDPE для максимальной термостабилизации. Эта пластиковая добавка имеет температуру плавления 190 градусов Цельсия, что делает его идеальным для формования, экструзии и продувки при остановке.

Антиоксидантная стабилизация

Хранение пластмасс вдали от солнца и высокотемпературных сред не всегда обеспечивает защиту. Другие факторы, такие как влажность, химическое воздействие и окисление, часто вызывают потерю физической целостности полимеров.

Учитывайте возможности антиоксидантной стабилизации Cel-Span S 100 для производства пластмасс и хранения при умеренных температурах. Эта пластичная добавка улучшает цвет пластмасс и повышает прочность полимера. Поскольку он изготовлен из полиолефиновых смол, этот продукт идеально подходит для экструзии и компаундирования.

Всего комментариев: 0