Классификация и методы нанесения лакокрасочных пластмассовых материалов: Способы нанесения лакокрасочных материалов

Содержание

8.10. Ручные способы нанесения жидких лакокрасочных материалов

Способы нанесения лакокрасочных материалов, связанные с использованием ручного инструмента (кистей, шпателей, валиков, тампонов, а также аэрозольных баллонов), являются наиболее старыми. Однако они применяются до сих пор, несмотря на широкое внедрение механизированных способов окрашивания.

Ручное нанесение применяют при небольших объемах окрасочных работ преимущественно в быту, при ремонте помещений, окрашивании единичных надписей, цировок и т. д. Нередко при механизированном нанесении красок возникает необходимость исправления дефектов или покрытия отдельных небольших участков поверхности, например, труднодоступных мест. В этом случае также прибегают к ручным приемам нанесения материалов. Ручные способы позволяют обходиться небольшим количеством лакокрасочного материала, они экономичны (потери материалов незначительны) и в отдельных случаях незаменимы.

Окрашивание кистями. Для различных работ применяют кисти разных размеров и формы (рис. 8.28). Их изготовляют из свиной щетины (с добавлением 15% конского волоса), беличьего, барсучьего, хорькового волоса, верблюжьей шерсти, капрона. Большие по размерам кисти называют маховыми, их применяют при окрашивании больших поверхностей – кровли, пола, стен, потолков. Их укрепляют на удлиненной рукоятке (наконечнике) и работают двумя руками. Более мелкие кисти, предназначенные для работы одной рукой, называют ручниками. Они имеют разные размеры и четные номера от 6 до 30. Ручники бывают круглые и плоские.

8.28). Их изготовляют из свиной щетины (с добавлением 15% конского волоса), беличьего, барсучьего, хорькового волоса, верблюжьей шерсти, капрона. Большие по размерам кисти называют маховыми, их применяют при окрашивании больших поверхностей – кровли, пола, стен, потолков. Их укрепляют на удлиненной рукоятке (наконечнике) и работают двумя руками. Более мелкие кисти, предназначенные для работы одной рукой, называют ручниками. Они имеют разные размеры и четные номера от 6 до 30. Ручники бывают круглые и плоские.

Для окрашивания по трафарету применяют специальные кисти – трафаретные, они отличаются от ручников более короткой и жесткой щетиной.

Рис. 8.28. Кисти: а, б – плоский и круглый ручники; в — макловица; г – флейц; д – филеночная кисть; е – щетка-торцовка

Окрашивание ручными валиками. Производительность при окрашивании валиками составляет 35–80 м2/ч. Применяют валики разных размеров и конструкций. В простейшем варианте валик представляет собой укрепленный на рукоятке пластмассовый, деревянный или металлический каток, обтянутый поролоном, губчатой резиной или коротко стриженой цигейкой (рис. 8.29). Более сложные устройства имеют по два валика, а иногда и питающий бачок.

8.29). Более сложные устройства имеют по два валика, а иногда и питающий бачок.

Рис. 8.29. окрасочный валик

Валиками, как и кистями, можно наносить лишь медленно высыхающие лакокрасочные материалы. Особенно хорошо зарекомендовал себя этот способ при окрашивании строительных объектов (стен, полов и потолков, дверных полотен, труб, ограждений лестничных клеток и т. д.) воднодисперсными и масляными красками. В промышленности с помощью ручных валиков иногда проводят окрасочные работы при ремонте вагонов, судов, щитовых изделий, емкостей для хранения жидких материалов. Нанесение лакокрасочных материалов валиками ограничивается плоскими поверхностями. В случае более сложных поверхностей его сочетают с кистевой окраской.

Нанесение лакокрасочных материалов шпателями и тампонами. Ручное шпатлевание – наиболее простой способ заделки отдельных дефектов поверхностей – рисок, царапин, вмятин, раковин и др. Эту операцию обычно выполняют с помощью простейшего инструмента – шпателей, металлических, деревянных, резиновых, пластмассовых (рис. 8.30).

8.30).

В зависимости от характера поверхности и объема работ применяют шпатели с длиной рабочей кромки от нескольких десятков до сотен миллиметров.

Рис. 8.30. Шпатели: а – резиновый; б – пластмассовый; в – металлический

Тампоны применяют для нанесения лаков, политур, а также при производстве вспомогательных работ, например при крашении и порозаполнении древесины, протирке металлических и других изделий перед окрашиванием и после шлифования покрытий. Для полирования политурами служат тампоны из вязальной шерсти или обрезков шерстяных тканей, обернутых полотняной тканью. Тампоны для менее ответственных работ часто изготовляют из ваты, оберточным материалом служит марля, бязь или другая мягкая ткань. Тампон равномерно пропитывают жидким лакокрасочным материалом (материал лучше заливать внутрь тампона), затем приступают к лакированию или полированию. Движения тампоном должны быть ровными и плавными без остановок. При скольжении тампона под нажимом руки лакокрасочный материал постепенно выживается и оставляет тонкие следы (ласы) на покрываемой поверхности.

Окрашивание с помощью аэрозольных баллонов. При проведении восстановительных, подкрасочных и ремонтных работ в небольшом объеме нередко применяют аэрозольные баллоны (рис. 8.31).

Они выполняют одновременно две функции: служат тарой (емкостью) для лакокрасочного материала и своеобразным распылителем этого материала. Для того чтобы происходило распыление, баллоны снабжены распыляющим устройством, состоящим из клапана шарикового типа, пружины и стержня с пусковой головкой, а внутрь баллонов при их заполнении наряду с краской введен под давлением пропеллент (сжиженный или сжатый газ). Роль пропеллента или эвакуирующего газа могут выполнять различные вещества: фторорганические соединения (хладоны), насыщенные углеводороды (пропан, бутан), низкокипящие хлорированные углеводороды (метилхлорид, метиленхлорид, винилхлорид), сжатые газы (азот, углекислый газ, оксид азота (I)).

Рис. 8.31. схема устройства аэрозольного баллона: 1 – лакокрасочный материал; 2 – корпус баллона; 3 – сифонная трубка; 4 – распыляющее устройство

Пропелленты должны растворять лакокрасочный материал, не вступая с ним и с материалом подложки в химическое взаимодействие, обеспечивать постоянство давления в баллоне при распылении, быть неогнеопасными, нетоксичными и не обладать запахом. Этим требованиям в наибольшей степени отвечают хладоны (Ф-11 – фтортрихлорметан, Ф-12 – дифтордихлорметан, Ф-114 – тетрафтордихлорэтан). Совмещая их в разных соотношениях, получают смеси, которые обеспечивают требуемое для распыления давление насыщенных паров 0,25–0,36 МПа.

Этим требованиям в наибольшей степени отвечают хладоны (Ф-11 – фтортрихлорметан, Ф-12 – дифтордихлорметан, Ф-114 – тетрафтордихлорэтан). Совмещая их в разных соотношениях, получают смеси, которые обеспечивают требуемое для распыления давление насыщенных паров 0,25–0,36 МПа.

В аэрозольной металлической упаковке (вместимость от 0,15 до 1,0 л) выпускают разные лакокрасочные материалы (автомобильные и кожевенные нитроцеллюлозные краски, кремнийорганические и другие эмали). Нанесения красок проводят при температуре не ниже 15°С с расстояния 250–350 мм до окрашиваемой поверхности. Диаметр отпечатка факела материала при этом составляет 30–65 мм.

Одним баллоном вместимостью 0,5 л может быть окрашена поверхность ~2 м2 при толщине покрытия 12–14 мкм.

Нанесение лакокрасочных материалов на мелкие предметы, проведение линий и другие подобные операции осуществляют филеночными кистями, в которых наряду со щетиной применяют мягкий волос белки, хорька, куницы. Для проведения тонких линий применяют так называемые обводочные или цировочные кисти, которые изготовляют из длинного беличьего волоса. Волос белки служит также для изготовления художественных кистей. Кисти из жесткой щетины и грубого волоса оставляют штрихи при окраске. Для их сглаживания используют флейцы – широкие (обычно плоские) мягкие кисти из длинного барсучьего волоса.

Волос белки служит также для изготовления художественных кистей. Кисти из жесткой щетины и грубого волоса оставляют штрихи при окраске. Для их сглаживания используют флейцы – широкие (обычно плоские) мягкие кисти из длинного барсучьего волоса.

При работе низковязкими красками (клеевыми, известковыми) применяют побелочные кисти и кисти-макловицы, а для придания поверхности рельефа – кисти, называемые щетками-торцовками.

Для получения хорошего качества покрытий при окрашивании кистями следует соблюдать определенные правила. Новые кисти желательно накануне работы вымыть и высушить, а выступающие ворсинки ожечь, после чего кисть «выщетить» для очистки обожженных концов. Чтобы избежать деформации волоса маховые, филеночные кисти и круглые кисти-ручники обвязывают на 1/3–2/3 длины. По мере истирания волоса витки шпагата постепенно срезают, освобождая перевязанную часть кисти.

При окрашивании на поверхности сначала делают грубые мазки, затем краску растушевывают кистью, одновременно втирая ее в поры подложки. Направление заключительных штрихов выбирают с учетом окрашиваемых изделий. Штрихи на стенах делают в вертикальном направлении, потолке и полу – в направлении распространения света, т. е. от окон. Изделия из древесины окрашивают и лакируют движениями кисти вдоль волокон. При покрытии сложных по форме изделий применяют набор кистей разных размеров. Кистями можно наносить лишь медленно высыхающие лакокрасочные материалы – масляные, алкидные, масляно-битумные, воднодисперсионные. Их вязкость должна быть порядка 80–100 с по ВЗ-4.

Направление заключительных штрихов выбирают с учетом окрашиваемых изделий. Штрихи на стенах делают в вертикальном направлении, потолке и полу – в направлении распространения света, т. е. от окон. Изделия из древесины окрашивают и лакируют движениями кисти вдоль волокон. При покрытии сложных по форме изделий применяют набор кистей разных размеров. Кистями можно наносить лишь медленно высыхающие лакокрасочные материалы – масляные, алкидные, масляно-битумные, воднодисперсионные. Их вязкость должна быть порядка 80–100 с по ВЗ-4.

При необходимости нанесения быстросохнущих лакокрасочных материалов пользуются растворителями с пониженной летучестью, например, нитратцеллюлозные лаки и эмали разбавляют растворителями №649 и №650. Растушевывание поверхности при этом исключается.

Наносимые краски должны быть хорошо размешаны и профильтрованы. При использовании красок, содержащих растворители, окрасочные работы следует проводить в хорошо вентилируемых помещениях. Удобно пользоваться столами, оборудованными местной вентиляцией и имеющими бортовой (боковой) или нижний отсос. Скорость движения воздуха в месте отсоса должна быть не менее 0,3 м/с. Работа кистями малопроизводительна. Даже при большом навыке удается окрашивать масляными красками не более 10, воднодисперсионными – не более 15 м2/час.

Скорость движения воздуха в месте отсоса должна быть не менее 0,3 м/с. Работа кистями малопроизводительна. Даже при большом навыке удается окрашивать масляными красками не более 10, воднодисперсионными – не более 15 м2/час.

Способы нанесения лакокрасочных покрытий | Технология и оборудование производства электрической аппаратуры

- Подробности

- Категория: Оборудование

- оборудование

- технологии

- производство

Содержание материала

- Технология и оборудование производства электрической аппаратуры

- Проектирование технологических процессов

- Типизация технологических процессов

- Сведения об автоматизированных системах

- Технологические процессы

- Направления развития технологии

- Совершенствование оборудования

- Комплексная механизация и автоматизация

- Совершенствование организации производства

- Технология корпусных деталей

- Виды заготовок и их выбор

- Литые детали в электроаппаратостроении

- Кованые и горячештампованные детали

- Применение металлокерамики

- Холодноштампованные детали

- Технология листовой холодной штамповки

- Прессы

- Автоматизация холодной листовой штамповки

- Сварные конструкции

- Технологические процессы производства

- Дуговая сварка

- Контактная сварка

- Технология изготовления рамно-каркасных конструкций

- Технология изготовления тонколистовых конструкций

- Механизация, автоматизация, технический контроль

- Техника безопасности при сварке деталей электроаппаратов

- Изготовление деталей электроаппаратов на металлорежущих станках

- Режущий инструмент и особенности процесса резания

- Металлорежущие станки в электроаппаратостроении

- Технологическая оснастка

- Примеры изготовления и обработки на металлорежущих станках

- Совершенствование оборудования, оснастки и инструмента

- Электрофизические и электрохимические методы обработки

- Пружины

- Технология изготовления витых цилиндрических пружин

- Контроль и испытание пружин

- Технология токоведущих частей и магнитопроводов

- Технология изготовления деталей из шинных материалов

- Оконцевание шин, проводов и кабелей

- Пайка и лужение

- Сварка контактных соединений

- Многовитковые катушки

- Намотка и изолировка катушек

- Процессы сушки, пропитки, покрытие лаком катушек

- Сушка катушек

- Пропитка катушек

- Покрытие катушек лаками и эмалями

- Контроль катушек в процессе производства

- Совершенствование производства катушек

- Резистивные элементы резисторов

- Технология элементов на каркасах

- Технология резистивных элементов

- Магнитопроводы

- Технология шихтованных магнитопроводов

- Технология изготовления ленточных магнитопроводов

- Технология формованных магнитопроводов

- Технология электроизоляционных деталей

- Технология производства деталей из термореактивных пресс-материалов

- Технология производства деталей из термопластичных материалов

- Технология производства деталей из асбестоцементных пресс-материалов

- Доделочные работы после прессования деталей

- Совершенствование технологии изготовления деталей из пластмасс

- Детали, получаемые механической обработкой из изоляционных материалов

- Технологии механической обработки деталей из изоляционных материалов

- Обработка пластмасс на металлорежущих станках

- Сушка, пропитка и отделка деталей

- Детали из керамики

- Обработка деталей из керамики

- Литая изоляция в электроаппаратостроении

- Технология литой изоляции

- Организация поточного производства

- Технология поверхностных покрытий

- Химическая и электрохимическая подготовка поверхности перед покрытием

- Комплекс операций подготовки поверхности

- Технология гальванических, химических и анодно-окисных покрытий

- Способы нанесения лакокрасочных покрытий

- Способы сушки лакокрасочных покрытий

- Технология изготовления печатных плат

- Изготовление многослойных печатных плат

- Технология сборки

- Сборка основного механизма

- Сборка коммутирующих контактных единиц

- Монтаж проводов, кабелей и шин

- Конвейеры для сборки электрических аппаратов

- Механизация слесарных, сборочных и электромонтажных работ

- Автоматизация сборочных работ

- Технический контроль и испытание деталей

- Оборудование и оснастка для технического контроля и испытаний

- Список литературы

Страница 76 из 89

18-9. СПОСОБЫ НАНЕСЕНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

СПОСОБЫ НАНЕСЕНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

Лакокрасочные материалы наносят на поверхность изделий различными методами: пневматическим распылением, распылением под высоким давлением, распылением в электрическом поле, аэрозольным распылением,. электроосаждением, струйным обливом, окунанием, наливом, валками, в барабанах, кистью и шпателем.

Наиболее эффективный метод нанесения лакокрасочного материала для конкретного электрического аппарата выбирают из требований к покрытию, габаритов и конфигурации электрического аппарата, сборочной единицы или детали, условий производства экономической целесообразности, объема производства.

Окраска пневматическим распылением. Около 70% выпускаемых лакокрасочных материалов наносят этим методом. Пневматическое распыление применяют в основном без нагрева.

Окраска распылением под высоким давлением (безвоздушное распыление). Для окраски распылением с нагревом лакокрасочные материалы нагревают до 40 — 100°С и специальным насосом подают к распылительному устройству под давлением 4 — 10 МПа. Факел распыления формируется за счет перепада давления при выходе лакокрасочного материала из сопла распылителя и последующего мгновенного испарения части нагретого растворителя. Потери лакокрасочного материала составляют 5 — 12%. Преимущества этого метода «-по сравнению с окраской пневматическим распылением следующие:

Факел распыления формируется за счет перепада давления при выходе лакокрасочного материала из сопла распылителя и последующего мгновенного испарения части нагретого растворителя. Потери лакокрасочного материала составляют 5 — 12%. Преимущества этого метода «-по сравнению с окраской пневматическим распылением следующие:

1) потери на лакокрасочные материалы сокращаются на 20 — 35%;

2) сокращается расход растворителей;

3) сокращается цикл окраски.

Указанный метод рекомендуется применять для окраски средних, крупных и особо крупных аппаратов в серийном и единичном производствах.

При окраске распылением под высоким давлением без нагрева лакокрасочный материал при 18 — 23°С подается к распылительному устройству под давлением.

Окрашивание распылением без нагрева имеет ряд преимуществ по сравнению с распылением с нагревом:

установки проще по конструкции и ниже энергозатраты.

Окраска распылением в электрическом поле высокого напряжения. Этот метод основан на переносе заряженных частиц краски в электрическом поле высокого напряжения, создаваемом между системой электродов, одним из которых является коронирующее краскораспыляющее устройство, другим — окрашиваемый электрический аппарат или его деталь. Лакокрасочный материал поступает на коронирующую кромку распылителя, где приобретает отрицательный заряд и распыляется под действием электрических сил, после чего направляется к заземленному изделию, осаждаясь на его

Этот метод основан на переносе заряженных частиц краски в электрическом поле высокого напряжения, создаваемом между системой электродов, одним из которых является коронирующее краскораспыляющее устройство, другим — окрашиваемый электрический аппарат или его деталь. Лакокрасочный материал поступает на коронирующую кромку распылителя, где приобретает отрицательный заряд и распыляется под действием электрических сил, после чего направляется к заземленному изделию, осаждаясь на его

поверхности.

Окраска струйным обливом (рис. 18-11). Этот метод заключается в том, что изделие, окрашенное лакокрасочным материалом из сопл обливающего устройства, помещают в атмосферу, содержащую контролируемое количество паров органических растворителей. Выдержка нанесенного слоя лакокрасочного материала в атмосфере паров растворителей позволяет замедлить процесс улетучивания из него растворителя в начальный момент формирования покрытия. Это дает возможность избыточному количеству лакокрасочного материала стечь с изделия, а оставшемуся — равномерно распределиться по поверхности. В сравнении с окраской в электрическом поле обеспечивается лучшее качество покрытия деталей любой конфигурации.

В сравнении с окраской в электрическом поле обеспечивается лучшее качество покрытия деталей любой конфигурации.

Метод струйного облива применятся для грунтования и окрашивания изделий в серийном и массовом производствах (рис. 18-11).

Окрашивание аэрозольные распылением. Метод эффективен при ремонтных работах, а также при нанесении трафаретов и надписей и других окрасочных операциях небольшого объема. Лакокрасочные аэрозольные баллончики выпускают емкостью 0,15; 0,3; 0,5; 0,6л.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Книги

- Оборудование

- org/ListItem»> Автоматические устройства по компенсации реактивной мощности

Еще по теме:

- Технология и оборудование производства электрических машин

- Комплекс оборудования для механизации изготовления валов

- Новые возможности для производителей ветряных турбин

- Технология изготовления обмоток трансформаторов

- Современные тенденции в совершенствовании технологии производства трансформаторных масел

Краски

Краска используется для декорирования, защиты и продления срока службы натуральных и синтетических материалов, а также действует как барьер против условий окружающей среды.

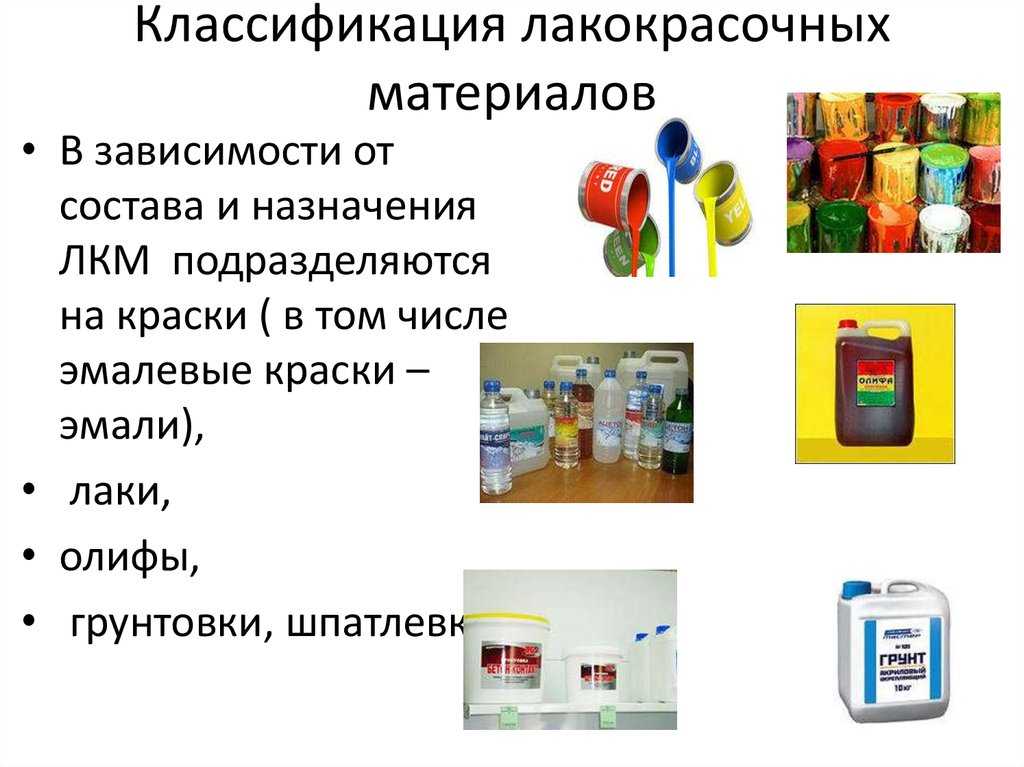

Краски можно в широком смысле разделить на декоративные краски, наносимые на месте для украшения и защиты зданий и других объектов, и промышленные покрытия, которые наносятся на заводах для отделки промышленных товаров, таких как автомобили.

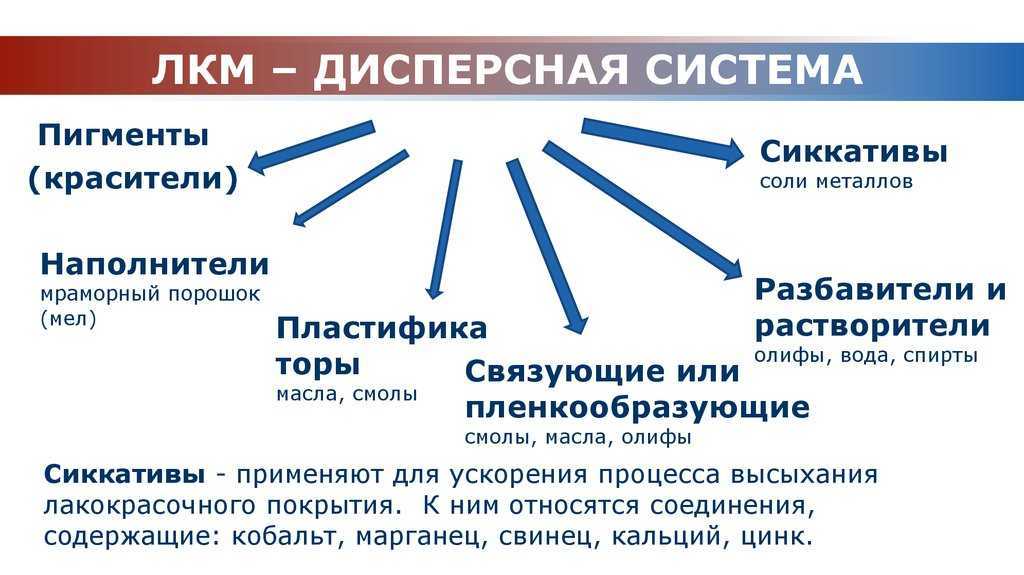

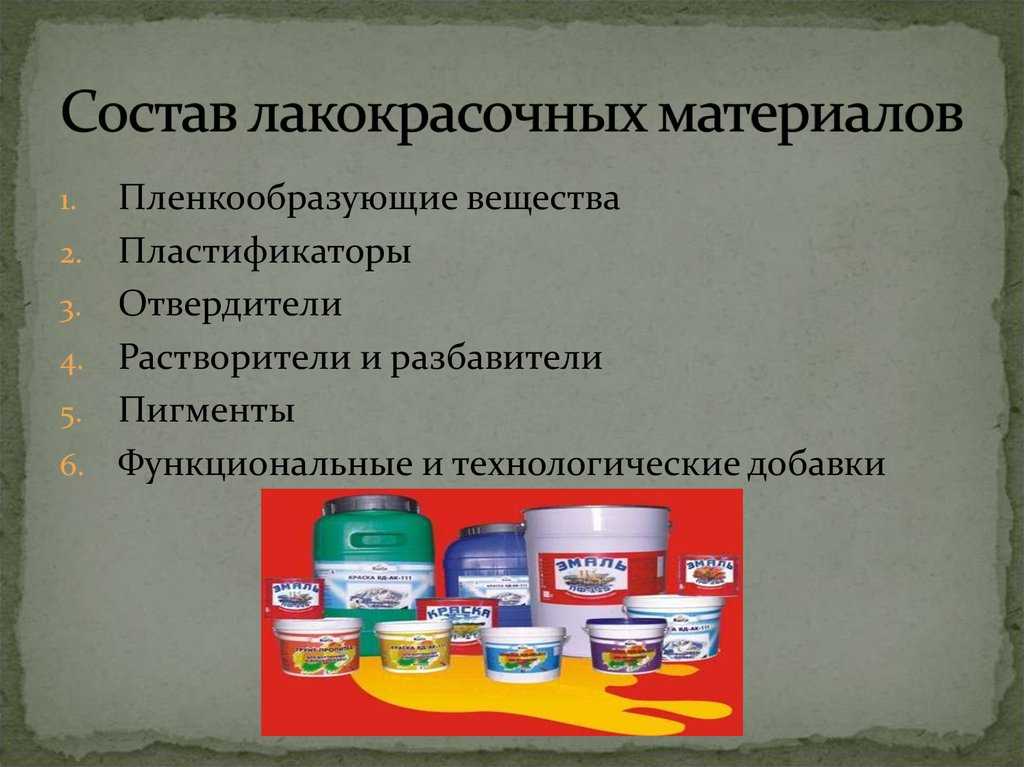

Компоненты краски

Краски содержат:

- пигмент(ы) – основные пигменты для придания цвета и укрывистости

- связующее вещество (смола) — полимер, часто называемый смолой, образующий матрицу для удерживания пигмента на месте

- наполнитель – более крупные частицы пигмента добавляются для улучшения адгезии, укрепления пленки и экономии связующего

- (иногда его называют разбавителем) — для снижения вязкости краски для лучшего нанесения используется либо органический растворитель, либо вода.

Краски на водной основе заменяют некоторые краски, в которых используются летучие органические соединения, такие как углеводороды, вредные для атмосферы.

Краски на водной основе заменяют некоторые краски, в которых используются летучие органические соединения, такие как углеводороды, вредные для атмосферы. - добавки – используются для изменения свойств жидкой краски или сухой пленки

растворитель

Связующее (смола) и растворитель вместе иногда называют носителем. Связующее может быть растворено в виде раствора или находиться в виде дисперсии микроскопически малых частиц в жидкости.

В зависимости от типа краски и назначения добавки могут включать:

- диспергаторы — для разделения и стабилизации частиц пигмента

- — для повышения устойчивости к атмосферным воздействиям

- тиксотропные вещества — для придания краскам желеобразной консистенции, распадающейся до жидкости при перемешивании или при окунании в нее кисти

- осушители — для ускорения времени сушки

- вещества, препятствующие осаждению — для предотвращения осаждения пигмента

- бактерициды — для консервации красок на водной основе в банках

- фунгициды и альгициды — для защиты пленок наружной краски от повреждения плесенью, водорослями и лишайниками

силиконы

Краски составляются в соответствии с предполагаемым назначением — грунтовка, грунтовка, специальные покрытия (матовые, глянцевые, термостойкие, антикоррозийные, стойкие к истиранию). Порошок пигмента распадается на отдельные частицы, которые покрываются связующим (смолой) и диспергируются в нем, что известно как «смачивание». Затем добавляют растворитель для придания необходимой консистенции. Каждая партия ингредиентов тщательно перемешивается в больших контейнерах с мешалкой и необходимыми добавками (рис. 1). Суммы до 40 000 дм 3 краски могут изготавливаться одной партией.

Порошок пигмента распадается на отдельные частицы, которые покрываются связующим (смолой) и диспергируются в нем, что известно как «смачивание». Затем добавляют растворитель для придания необходимой консистенции. Каждая партия ингредиентов тщательно перемешивается в больших контейнерах с мешалкой и необходимыми добавками (рис. 1). Суммы до 40 000 дм 3 краски могут изготавливаться одной партией.

|

В этом разделе рассматриваются наиболее часто используемые связующие вещества, за которыми следуют пигменты.

Связующие в красках

Тремя наиболее важными связующими (смолами), используемыми в современных красках, являются:

- акриловые полимеры (смолы)

- алкидные полимеры (смолы)

- эпоксидные полимеры (смолы)

Акриловые полимеры (смолы)

Связующее во многих эмульсионных красках основано на гомополимерах или сополимерах этенилэтаноата (винилацетата) и пропеноатного (акрилового) эфира.

Этенилэтаноат получают пропусканием смеси паров этановой кислоты, этилена и кислорода над нагретыми хлоридами палладия(II) и меди(II):

Этинилэтаноат и сложный эфир акриловой кислоты (например, метил-2-метилпропеноат) затем сополимеризуются с образованием случайного массива, в котором эти группы связаны в линейную цепь:

Другие сложные эфиры акриловой кислоты, -мономеры с этенилэтаноатом представляют собой этилпропеноат, бутилпропеноаты или сополимер бутилпропеноата и метил-2-метилпропеноата.

Полимеры, используемые в этих красках, разбавляются водой (водоразбавляемые эмульсионные краски), которые, как описано выше, гораздо безопаснее для окружающей среды, чем краски, в которых связующие вещества находятся в органических растворителях.

Рисунок 2 Водоразбавляемые эмульсионные краски используются в качестве декоративных красок, особенно для внутренней и внешней отделки зданий (включая краски для кладки и грунтовки для наружных работ). С любезного разрешения AkzoNobel. |

Эмульсионные краски получают так называемым способом, известным как эмульсионная полимеризация, при котором жидкие мономеры, подлежащие полимеризации, сначала диспергируют в воде в виде эмульсии. Полимеры, полученные этим способом, обычно имеют относительную молекулярную массу от 500 000 до 1 000 000. Как таковые, они используются только в виде дисперсий, так как они были бы чрезвычайно вязкими, если бы их переносили в растворе, и это сделало бы их непригодными для использования.

Рис. 3 График зависимости между относительной молекулярной массой

и вязкостью для растворов и дисперсионных полимеров.

Акриловые смолы также могут использоваться в промышленных красках, либо в виде водоразбавляемых эмульсионных красок, либо в качестве красок на основе растворителей. Промышленные краски на основе растворителей могут иметь прочную защитную отделку и широко используются в промышленности в качестве финишных покрытий, например, для кузовов автомобилей. Краска часто представляет собой два компонента, которые смешивают вместе непосредственно перед использованием: основная часть краски обычно состоит из акриловой смолы, полученной полимеризацией сложного эфира пропеноата, образованного из многоатомного спирта (диолы и триолы). Полученный полиэфир имеет многочисленные гидроксильные группы (-ОН), отходящие от основной цепи полимера. Гидроксильные группы реагируют с другим соединением, часто состоящим из полимерного изоцианата, такого как тример 1,6-диизоцианатогексана (гексаметилендиизоцианат):

Краска часто представляет собой два компонента, которые смешивают вместе непосредственно перед использованием: основная часть краски обычно состоит из акриловой смолы, полученной полимеризацией сложного эфира пропеноата, образованного из многоатомного спирта (диолы и триолы). Полученный полиэфир имеет многочисленные гидроксильные группы (-ОН), отходящие от основной цепи полимера. Гидроксильные группы реагируют с другим соединением, часто состоящим из полимерного изоцианата, такого как тример 1,6-диизоцианатогексана (гексаметилендиизоцианат):

Такое соединение известно как сшиватель, так как при взаимодействии со смолой оно образует трехмерную структуру, подобную полиуретану, образованному из полиола и изоцианата.

При смешивании этих двух компонентов происходит химическая реакция между гидроксильными группами полимера (акриловой смолы) и изоцианатными группами сшивающего агента:

Эта реакция протекает относительно медленно при комнатной температуре, позволяя достаточно время нанесения краски, после чего растворитель-разбавитель испаряется, а окрашенное изделие помещается в печь для ускорения химической реакции. Это значительно увеличивает молекулярную массу полимера, в результате чего он становится трехмерной молекулой и образует твердую пленку, устойчивую к химическим веществам.

Это значительно увеличивает молекулярную массу полимера, в результате чего он становится трехмерной молекулой и образует твердую пленку, устойчивую к химическим веществам.

Алкидные полимеры (смолы)

Декоративные глянцевые краски обычно содержат алкидные полимеры (смолы). Типичная смола производится из полиола, такого как пропан-1,2,3-триол (глицерин), с двухосновной кислотой, такой как бензол-1,2-дикарбоновый (фталевый) ангидрид, и олифы (льняное или соевое масло). . При совместном нагревании образуются сложноэфирные связи, а побочным продуктом является вода. Название алкид происходит от спирта и ангидрида.

Первым этапом получения алкидного полимера является реакция между триолом и олифой с образованием моноглицерида. Например:

Затем моноглицерид реагирует с ангидридом с образованием алкидного полимера (смолы):

в органических растворителях (краски на основе растворителей). В прошлом в качестве растворителя использовался скипидар, извлеченный из деревьев, но его заменили растворители из нефтехимического сырья, такие как «уайт-спирит», представляющий собой смесь алифатических и алициклических углеводородов.

После нанесения алкидной смолы подвесные масляные осушающие группы реагируют с кислородом воздуха с образованием сшитого твердого термореактивного покрытия с высокой молекулярной массой.

Эпоксидные полимеры (смолы)

Эпоксидные смолы часто используются в качестве связующего в промышленных покрытиях (грунтовках). Они придают краске отличную адгезию вместе с высокой стойкостью к химическим веществам (коррозия) и физической стойкостью, необходимой, например, на кораблях и в резервуарах для хранения химикатов.

Эпоксидные смолы изготавливаются из 1-хлор-2,3-эпоксипропана (полученного из 3-хлорпропена) и замещенных фенолов, таких как бисфенол А:

Значением n можно управлять, чтобы получить ряд смол, варьирующихся от вязких жидкостей до твердых веществ с высокой температурой плавления. Эпоксидные смолы можно использовать в растворителях, таких как ароматические углеводороды, спирты, кетоны и сложные эфиры (краски на основе растворителей), или в виде дисперсий в воде (краски на водной основе) в виде настоящих эмульсий. Они обычно не используются в верхних покрытиях для наружных работ, потому что они подвержены разрушению под действием УФ-излучения, но из них получаются отличные покрытия для внутренних работ и грунтовки для наружных работ.

Они обычно не используются в верхних покрытиях для наружных работ, потому что они подвержены разрушению под действием УФ-излучения, но из них получаются отличные покрытия для внутренних работ и грунтовки для наружных работ.

Эпоксидные смолы также используются в качестве клеев (например, Araldite) и электрических изоляторов.

Пигменты, используемые в красках

Пигменты придают цвет и непрозрачность краскам. Среди органических пигментов особое значение имеют производные азо-, фталоцианина и антрахинона.

Наиболее распространенным неорганическим пигментом является белый диоксид титана (оксид титана(IV)), который составляет более 70% от общего количества используемых пигментов (Группа 51). Он имеет высокий показатель преломления и придает краске «блеск». Другим широко используемым неорганическим пигментом является мелкодисперсный карбонат кальция. Он имеет низкий показатель преломления и используется вместе с диоксидом титана для производства «матовых» красок. Другие пигменты включают оксиды железа (черный, желтый и красный), оксид цинка и сажу.

Другие пигменты включают оксиды железа (черный, желтый и красный), оксид цинка и сажу.

Порошкообразные металлы, такие как цинк и некоторые соединения металлов, например фосфат цинка, обладают антикоррозионными свойствами.

Сушка краски

По мере высыхания краски образуется пленка, которая прилипает к поверхности материала, на который она наносится.

Эмульсионные краски высыхают в результате физического процесса, включающего испарение воды с последующим коалесценцией капель полимера и их последующей интеграцией в твердую полимерную матрицу, которая действует как связующее вещество для пигмента.

При нанесении глянцевых красок алкидный полимер сшивается в результате реакции окисления кислородом воздуха после того, как растворитель в значительной степени испарится. Эту реакцию ускоряют с помощью солей переходных металлов (например, нафтенатов кобальта и марганца). Ион переходного металла (с переменной степенью окисления) катализирует сшивание полимерных цепей, образуя твердую пленку на поверхности краски.

Свойства идеальной краски

Они сильно различаются в зависимости от конкретного конечного использования. Требования к автомобильному финишному покрытию, например, будут сильно отличаться от требований к декоративной потолочной краске.

Некоторые из типичных обязательных атрибутов могут включать:

- простота применения

- хорошее растекание следов нанесения (например, следов кисти)

- формирование непрерывной защитной пленки

- высокая непрозрачность

- быстросохнущий

- коррозионная стойкость

- водонепроницаемость

- термостойкость

- стабильность цвета (т.е. к видимому и ультрафиолетовому излучению)

- стойкость к истиранию и царапинам

- долговечность

- гибкость

- легко чистится

Рисунок 4 Это погодные стойки. Краски были нанесены на панели и экспонированы под углом 45 ° к горизонтали и южной стороне для оценки долговечности. Среди отслеживаемых свойств: изменение цвета (выцветание), изменение блеска, загрязнение, растрескивание, отслаивание и заражение грибками и водорослями. Среди отслеживаемых свойств: изменение цвета (выцветание), изменение блеска, загрязнение, растрескивание, отслаивание и заражение грибками и водорослями. С любезного разрешения Q-Lab Europe Limited. |

Методы нанесения

Используются многочисленные методы, в том числе: кисть, валик, окунание, облив, распыление, горячее распыление, электростатическое распыление, безвоздушное распыление, электроосаждение, порошковое покрытие, вакуумная пропитка и погружение.

Вопросы охраны окружающей среды

Соединения свинца больше не используются в декоративных и автомобильных красках. Количество соединений свинца, все еще используемых в специализированных промышленных красках, значительно сократилось, и в конечном итоге будут найдены альтернативы. Это также относится к хроматам, которые, хотя они хорошо работают и в прошлом широко использовались в автомобилях, очень токсичны.

Поскольку летучие углеводороды могут привести к загрязнению тропосферы, требуются покрытия с более низким содержанием органических растворителей. Способы достижения этого включают:

Способы достижения этого включают:

- полимеры на водной основе (эмульсионные краски)

- полимеры с более высоким содержанием твердых веществ (с использованием меньшего количества растворителя)

- порошковые покрытия

Глянец на водной основе В настоящее время доступны краски, но первоначальный блеск отделки обычно не такой высокий, как у красок на основе органических растворителей. Клиент выбирает между продуктом с высокими эксплуатационными характеристиками и продуктом, более безопасным для окружающей среды. Интенсивные исследования продолжаются, чтобы улучшить эти краски.

Краски с высоким сухим остатком (на основе растворителей) теперь доступны, но не без компромиссов в цене и производительности. Относительная молекулярная масса полимерных смол снижена максимум примерно до 1000 по сравнению с 5000 в обычных красках. Это позволяет увеличить долю полимера с 20-30% до 40%, отсюда и термин «высокое содержание твердых веществ». Основная проблема заключается в необходимости поддержания низкой вязкости. По мере увеличения количества твердых веществ увеличивается и вязкость, достигая точки, при которой краска не может быть правильно нанесена. Меньшая доля растворителя имеет тенденцию замедлять процесс высыхания и отверждения пленки, поэтому в структуру полимера вносятся изменения — увеличение разветвления приводит к снижению вязкости при той же молекулярной массе. Нанесение краски более сложное. При нанесении аэрозолем краска должна находиться под давлением. Иногда краску наносят горячей. Трудно получить такой же хороший внешний вид, используя краску с высоким сухим остатком.

Основная проблема заключается в необходимости поддержания низкой вязкости. По мере увеличения количества твердых веществ увеличивается и вязкость, достигая точки, при которой краска не может быть правильно нанесена. Меньшая доля растворителя имеет тенденцию замедлять процесс высыхания и отверждения пленки, поэтому в структуру полимера вносятся изменения — увеличение разветвления приводит к снижению вязкости при той же молекулярной массе. Нанесение краски более сложное. При нанесении аэрозолем краска должна находиться под давлением. Иногда краску наносят горячей. Трудно получить такой же хороший внешний вид, используя краску с высоким сухим остатком.

Рис. 5 Опрыскивание корабля в сухом доке. Нижняя часть часто покрывается красками, содержащими силикон (блок 68) или фторполимер (блок 66), которые предотвращают прикрепление ракушек к кораблю и, таким образом, уменьшают трение, что приводит к снижению затрат на энергию. |

Порошковые покрытия используются, в частности, для таких товаров, как велосипеды и бытовая техника (холодильники, стиральные машины). Порошок состоит из смолы (часто эпоксидной смолы), пигментов, катализатора, способствующего образованию поперечных связей при нагревании порошка, и добавок. Порошок напыляется на изделие с помощью электростатического пистолета-распылителя, а затем подвергается термическому отверждению для получения твердого покрытия. Недавно в качестве прозрачных покрытий для кузовов автомобилей были введены акриловые порошковые покрытия. Несмотря на то, что это идеальное решение для многих областей применения, отверждение достигается при высокой температуре в печи и, следовательно, не универсально применимо (например, для покраски дерева и пластика).

Дата последнего изменения: 18 марта 2013 г.

Типы красок и их применение в конструкциях и конструкциях

🕑 Время считывания: 1 минута

Краски обычно представляют собой смеси пигментов и связующих в жидком состоянии. Обсуждаются различные виды красок и их применение в строительстве.

Краски образуют прочную пленку при нанесении на поверхность. Эта пленка защищает поверхность от многих опасностей, таких как коррозия, атмосферные воздействия, химические воздействия и т. д. Деревянные или металлические конструкции можно продлить, покрыв их краской.

Не только защитные краски также обеспечивают эстетический внешний вид поверхностей. Таким образом, краски играют важную роль в строительных работах и проектах.

Содержание:

- Классификация красок и их применений

- Различные типы красок

- Алюминиевые краски

- Асбесты Paints

- Anti-Corresive Paints

- Bit Краски

- Графитовые краски

- Краски для пластика

- Казеиновые краски

- Целлюлозные краски

- Эмалевые краски

- Эмульсионные краски

- Бронзовые краски

- Коллоидные краски

- Масляные краски

Все краски подходят не для всех условий. Для разных условий могут пригодиться разные типы красок.

Для разных условий могут пригодиться разные типы красок.

Ниже описаны различные типы красок и их применение в строительстве.

Различные типы красок

Ниже приведены различные типы красок:

- Краски для алюминия

- Асбестовые краски

- Антикоррозийные краски

- Битумные краски

- Краски на цементной основе

- Краски на основе синтетического каучука

- Силикатные краски

- Графитовые краски

- Краски для пластика

- Казеиновые краски

- Целлюлозные краски

- Эмалевые краски

- Эмульсионные краски

- Бронзовые краски

- Коллоидные краски

- Масляные краски

Краски для алюминия

Алюминиевые краски получают путем смешивания тонкоизмельченного алюминия со спиртовыми или масляными лаками. Спиртовой лак сокращает период высыхания, а масляный лак обеспечивает более медленное высыхание. Таким образом, лак можно использовать в соответствии с требованиями.

Таким образом, лак можно использовать в соответствии с требованиями.

Этот тип краски используется для покраски изделий из дерева, металлических поверхностей и т. д. Слой краски затвердевает путем испарения спирта или масла.

Алюминиевая краска имеет много преимуществ, таких как водонепроницаемость, устойчивость к электричеству, коррозии, атмосферным воздействиям, видимость в темноте и хороший внешний вид.

Асбестовые краски

Асбестовая краска – краска специального назначения, изготовленная из волокнистого асбеста. Применяется для перекрытия протечек в металлических кровлях, для ямочных работ, для защиты поверхностей от кислых газов и пара.

Ржавчину водостоков, отливов, желобов и т. д. также можно предотвратить с помощью покрытия асбестовой краской.

Антикоррозийные краски

Для защиты от коррозии используются антикоррозийные краски. Таким образом, этот тип краски широко используется для металлических поверхностей, таких как трубы, внешние конструкции, которые могут подвергаться коррозии и т. д.

д.

Льняное масло обычно используется в качестве транспортного средства, а вместе с ним используется сильный осушитель для изготовления антикоррозионной краски. Это очень дешево и служит дольше.

Битумные краски

Битумные краски получают растворением смолы или асфальта в бензине или уайт-спирите. Они придают поверхности черный вид.

Битумные краски применяются для металлических конструкций, находящихся под водой, железных водопроводных труб. Битумные краски обладают хорошей щелочестойкостью.

Краски на цементной основе

Краски на цементной основе содержат цемент в качестве основного материала. Эти краски содержат цемент, ускоритель, пигмент и другие добавки. Они доступны в виде порошка. При смешивании воды с этим порошком и перемешивании до необходимой консистенции получается краска.

Краска на основе цемента является водостойкой и может наноситься как на внутренние, так и на внешние поверхности.

Краски на основе синтетического каучука

Синтетические каучуковые краски изготавливаются путем растворения синтетических смол в подходящих растворителях. При добавлении в этот смеситель подходящих пигментов цвет может варьироваться.

Этот тип краски широко используется на цементно-бетонных поверхностях, таких как бетонные стены и т. д.

Эта краска меньше подвержена влиянию дождя, солнечного света и т. д. Обладает хорошей стойкостью к кислотам, щелочам и влаге. Он очень быстро сохнет и сохраняет равномерный цвет по всей поверхности.

Силикатные краски

Силикатная краска представляет собой смесь кремнезема и смолистых веществ. Силикагель дает хорошую адгезию к краске, которая после высыхания образует твердую поверхность. Эта поверхность может противостоять экстремальным температурам с большим сопротивлением.

Силикатные краски никогда не вступают в химическую реакцию с металлами. Так, данный вид краски можно использовать в жарких условиях и для металлических конструкций.

Графитовые краски

Графитная краска изготовлена из графита черного цвета. Он используется для окраски подземных сооружений, таких как шахты и т. д. Железные конструкции покрываются графитовыми красками.

Краски для пластика

Пластиковые краски содержат пластик в качестве основы. Пластичные краски очень быстро сохнут, обеспечивают лучший внешний вид и обладают высокой укрывистостью. Они используются для покрытия стен, плит, палуб и т. д.

Казеиновые краски

Казеин — это белок, который содержится в молочном твороге, берется и смешивается с белыми пигментами для получения казеиновых красок. Он доступен в виде порошка или пасты. Для получения необходимого цвета можно использовать цветные пигменты.

Казеиновые краски используются для покрытия стен, потолков, работ по дереву и т. д. Но для наружных работ эту краску следует смешивать с сиккативами.

Целлюлозные краски

Целлюлозные краски представляют собой особый тип масляных красок. Их изготавливают из листов целлулоида, азотно-хлопчатобумажной, амилацетатной и фотопленок.

В случае обычных масляных красок слой затвердевает путем окисления, но в этом случае слой затвердевает за счет испарения растворителя.

Он обеспечивает гладкую поверхность и не подвержен влиянию дыма, воды, кислот и т. д. Он очень дорог и используется только для покраски самолетов, автомобилей и т. д.

Эмалевые краски

Основными составляющими эмалевых красок являются оксиды металлов, петролейный спирт, масло и смолистые вещества. Эмалевая краска сохнет очень медленно, но после высыхания образует очень твердый, непроницаемый и гладкий слой. На этот слой не действуют кислоты, щелочи, пары газов, вода и т.д.

На рынке доступны эмалевые краски разных цветов. Так, они широко используются для окраски дверей, окон, лестниц, палуб и т. д.

д.

Эмульсионные краски

Эмульсионные краски обладают хорошей щелочестойкостью. Это свойство может быть достигнуто с помощью таких носителей, как поливиниллактат, стирол, алкидная смола и т. д. Он очень быстро сохнет и его можно промывать водой, поскольку его пленкообразующий компонент эмульгируется в воде, а не в растворителе.

Таким образом, этот тип краски можно использовать для всех кладочных работ, особенно для штукатурно-штукатурных кирпичных работ, которые содержат свободную щелочь.

Бронзовые краски

Бронзовые краски — это светоотражающие краски, которые широко используются на радиаторах. Его можно использовать как для внутренних, так и для наружных металлических конструкций.

Обычно в качестве основы для бронзовых красок используется нитроцеллюлозный лак. Используемые пигменты представляют собой алюминиевую бронзу или медную бронзу.

Коллоидные краски

Коллоидные краски не содержат инертных материалов. Он требует длительного времени для осаждения из-за его коллоидных свойств. Когда он наносится на поверхность, он оседает и проникает сквозь толщу поверхности.

Он требует длительного времени для осаждения из-за его коллоидных свойств. Когда он наносится на поверхность, он оседает и проникает сквозь толщу поверхности.

Масляные краски

Масляные краски — это не что иное, как обычные краски, которые обычно содержат основу и носитель. Основными базовыми компонентами, используемыми для изготовления масляных красок, являются свинцовые белила, цинковые белила, литопон, сурик и оксид титана. Обычными транспортными средствами, используемыми в масляных красках, являются льняное масло, буксирное масло и т. Д.

Наряду с основой и носителем также используются сиккативы и цветные пигменты. В качестве осушителей могут использоваться глет, сурик, сульфат цинка, сульфат марганца и т. д.

Масляные краски очень экономичны и их легко наносить. Обычно их наносят в три слоя разного состава.

Таким образом, этот тип красок можно наносить на стены, двери, окна, металлические конструкции и т. д. Но главный недостаток масляных красок в том, что они не подходят для влажных погодных условий.

Загрязненный корабль может увеличить расход топлива на 40%.

Загрязненный корабль может увеличить расход топлива на 40%.

Всего комментариев: 0