Классификация и методы нанесения лакокрасочных пластмассовых материалов: Способы нанесения лакокрасочных покрытий | Технология и оборудование производства электрической аппаратуры

Содержание

Способы нанесения лакокрасочных покрытий | Технология и оборудование производства электрической аппаратуры

- Подробности

- Категория: Оборудование

- оборудование

- технологии

- производство

Содержание материала

- Технология и оборудование производства электрической аппаратуры

- Проектирование технологических процессов

- Типизация технологических процессов

- Сведения об автоматизированных системах

- Технологические процессы

- Направления развития технологии

- Совершенствование оборудования

- Комплексная механизация и автоматизация

- Совершенствование организации производства

- Технология корпусных деталей

- Виды заготовок и их выбор

- Литые детали в электроаппаратостроении

- Кованые и горячештампованные детали

- Применение металлокерамики

- Холодноштампованные детали

- Технология листовой холодной штамповки

- Прессы

- Автоматизация холодной листовой штамповки

- Сварные конструкции

- Технологические процессы производства

- Дуговая сварка

- Контактная сварка

- Технология изготовления рамно-каркасных конструкций

- Технология изготовления тонколистовых конструкций

- Механизация, автоматизация, технический контроль

- Техника безопасности при сварке деталей электроаппаратов

- Изготовление деталей электроаппаратов на металлорежущих станках

- Режущий инструмент и особенности процесса резания

- Металлорежущие станки в электроаппаратостроении

- Технологическая оснастка

- Примеры изготовления и обработки на металлорежущих станках

- Совершенствование оборудования, оснастки и инструмента

- Электрофизические и электрохимические методы обработки

- Пружины

- Технология изготовления витых цилиндрических пружин

- Контроль и испытание пружин

- Технология токоведущих частей и магнитопроводов

- Технология изготовления деталей из шинных материалов

- Оконцевание шин, проводов и кабелей

- Пайка и лужение

- Сварка контактных соединений

- Многовитковые катушки

- Намотка и изолировка катушек

- Процессы сушки, пропитки, покрытие лаком катушек

- Сушка катушек

- Пропитка катушек

- Покрытие катушек лаками и эмалями

- Контроль катушек в процессе производства

- Совершенствование производства катушек

- Резистивные элементы резисторов

- Технология элементов на каркасах

- Технология резистивных элементов

- Магнитопроводы

- Технология шихтованных магнитопроводов

- Технология изготовления ленточных магнитопроводов

- Технология формованных магнитопроводов

- Технология электроизоляционных деталей

- Технология производства деталей из термореактивных пресс-материалов

- Технология производства деталей из термопластичных материалов

- Технология производства деталей из асбестоцементных пресс-материалов

- Доделочные работы после прессования деталей

- Совершенствование технологии изготовления деталей из пластмасс

- Детали, получаемые механической обработкой из изоляционных материалов

- Технологии механической обработки деталей из изоляционных материалов

- Обработка пластмасс на металлорежущих станках

- Сушка, пропитка и отделка деталей

- Детали из керамики

- Обработка деталей из керамики

- Литая изоляция в электроаппаратостроении

- Технология литой изоляции

- Организация поточного производства

- Технология поверхностных покрытий

- Химическая и электрохимическая подготовка поверхности перед покрытием

- Комплекс операций подготовки поверхности

- Технология гальванических, химических и анодно-окисных покрытий

- Способы нанесения лакокрасочных покрытий

- Способы сушки лакокрасочных покрытий

- Технология изготовления печатных плат

- Изготовление многослойных печатных плат

- Технология сборки

- Сборка основного механизма

- Сборка коммутирующих контактных единиц

- Монтаж проводов, кабелей и шин

- Конвейеры для сборки электрических аппаратов

- Механизация слесарных, сборочных и электромонтажных работ

- Автоматизация сборочных работ

- Технический контроль и испытание деталей

- Оборудование и оснастка для технического контроля и испытаний

- Список литературы

Страница 76 из 89

18-9. СПОСОБЫ НАНЕСЕНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

СПОСОБЫ НАНЕСЕНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

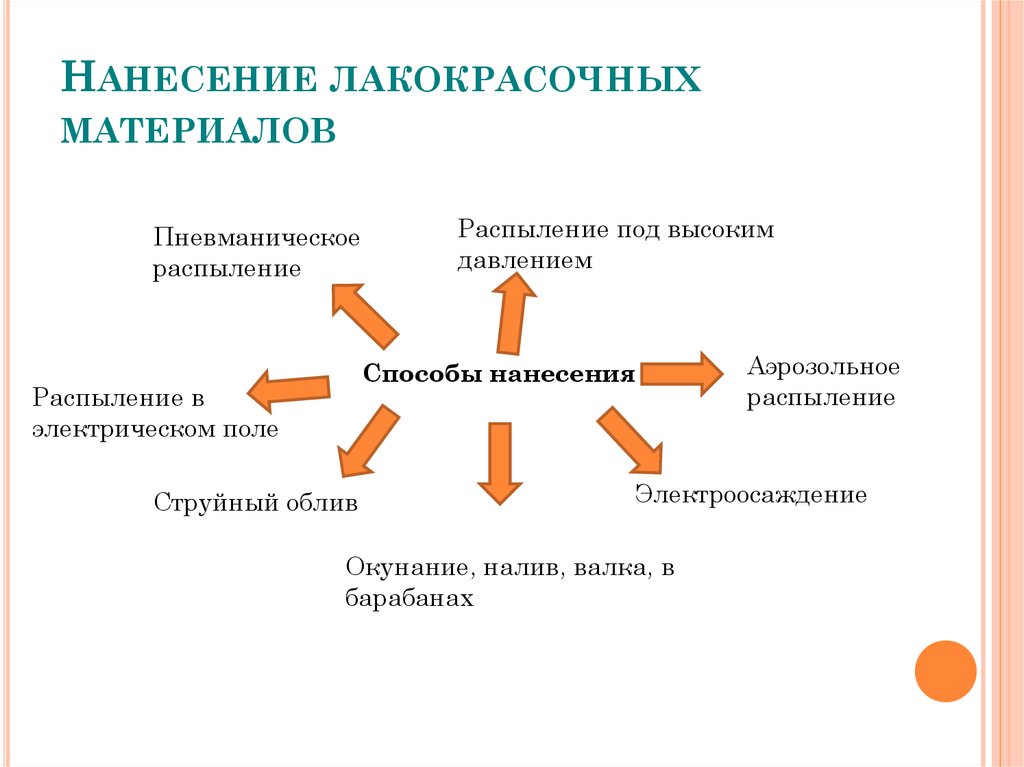

Лакокрасочные материалы наносят на поверхность изделий различными методами: пневматическим распылением, распылением под высоким давлением, распылением в электрическом поле, аэрозольным распылением,. электроосаждением, струйным обливом, окунанием, наливом, валками, в барабанах, кистью и шпателем.

Наиболее эффективный метод нанесения лакокрасочного материала для конкретного электрического аппарата выбирают из требований к покрытию, габаритов и конфигурации электрического аппарата, сборочной единицы или детали, условий производства экономической целесообразности, объема производства.

Окраска пневматическим распылением. Около 70% выпускаемых лакокрасочных материалов наносят этим методом. Пневматическое распыление применяют в основном без нагрева.

Окраска распылением под высоким давлением (безвоздушное распыление). Для окраски распылением с нагревом лакокрасочные материалы нагревают до 40 — 100°С и специальным насосом подают к распылительному устройству под давлением 4 — 10 МПа. Факел распыления формируется за счет перепада давления при выходе лакокрасочного материала из сопла распылителя и последующего мгновенного испарения части нагретого растворителя. Потери лакокрасочного материала составляют 5 — 12%. Преимущества этого метода «-по сравнению с окраской пневматическим распылением следующие:

Факел распыления формируется за счет перепада давления при выходе лакокрасочного материала из сопла распылителя и последующего мгновенного испарения части нагретого растворителя. Потери лакокрасочного материала составляют 5 — 12%. Преимущества этого метода «-по сравнению с окраской пневматическим распылением следующие:

1) потери на лакокрасочные материалы сокращаются на 20 — 35%;

2) сокращается расход растворителей;

3) сокращается цикл окраски.

Указанный метод рекомендуется применять для окраски средних, крупных и особо крупных аппаратов в серийном и единичном производствах.

При окраске распылением под высоким давлением без нагрева лакокрасочный материал при 18 — 23°С подается к распылительному устройству под давлением.

Окрашивание распылением без нагрева имеет ряд преимуществ по сравнению с распылением с нагревом:

установки проще по конструкции и ниже энергозатраты.

Окраска распылением в электрическом поле высокого напряжения. Этот метод основан на переносе заряженных частиц краски в электрическом поле высокого напряжения, создаваемом между системой электродов, одним из которых является коронирующее краскораспыляющее устройство, другим — окрашиваемый электрический аппарат или его деталь. Лакокрасочный материал поступает на коронирующую кромку распылителя, где приобретает отрицательный заряд и распыляется под действием электрических сил, после чего направляется к заземленному изделию, осаждаясь на его

Этот метод основан на переносе заряженных частиц краски в электрическом поле высокого напряжения, создаваемом между системой электродов, одним из которых является коронирующее краскораспыляющее устройство, другим — окрашиваемый электрический аппарат или его деталь. Лакокрасочный материал поступает на коронирующую кромку распылителя, где приобретает отрицательный заряд и распыляется под действием электрических сил, после чего направляется к заземленному изделию, осаждаясь на его

поверхности.

Окраска струйным обливом (рис. 18-11). Этот метод заключается в том, что изделие, окрашенное лакокрасочным материалом из сопл обливающего устройства, помещают в атмосферу, содержащую контролируемое количество паров органических растворителей. Выдержка нанесенного слоя лакокрасочного материала в атмосфере паров растворителей позволяет замедлить процесс улетучивания из него растворителя в начальный момент формирования покрытия. Это дает возможность избыточному количеству лакокрасочного материала стечь с изделия, а оставшемуся — равномерно распределиться по поверхности. В сравнении с окраской в электрическом поле обеспечивается лучшее качество покрытия деталей любой конфигурации.

В сравнении с окраской в электрическом поле обеспечивается лучшее качество покрытия деталей любой конфигурации.

Метод струйного облива применятся для грунтования и окрашивания изделий в серийном и массовом производствах (рис. 18-11).

Окрашивание аэрозольные распылением. Метод эффективен при ремонтных работах, а также при нанесении трафаретов и надписей и других окрасочных операциях небольшого объема. Лакокрасочные аэрозольные баллончики выпускают емкостью 0,15; 0,3; 0,5; 0,6л.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Книги

- Оборудование

- org/ListItem»> Электрические машины

Еще по теме:

- Технология и оборудование производства электрических машин

- Комплекс оборудования для механизации изготовления валов

- Оборудование станций для испытания трансформаторов

- Новые возможности для производителей ветряных турбин

- Технология изготовления обмоток трансформаторов

8.10. Ручные способы нанесения жидких лакокрасочных материалов

Способы нанесения лакокрасочных материалов, связанные с использованием ручного инструмента (кистей, шпателей, валиков, тампонов, а также аэрозольных баллонов), являются наиболее старыми. Однако они применяются до сих пор, несмотря на широкое внедрение механизированных способов окрашивания.

Ручное нанесение применяют при небольших объемах окрасочных работ преимущественно в быту, при ремонте помещений, окрашивании единичных надписей, цировок и т. д. Нередко при механизированном нанесении красок возникает необходимость исправления дефектов или покрытия отдельных небольших участков поверхности, например, труднодоступных мест. В этом случае также прибегают к ручным приемам нанесения материалов. Ручные способы позволяют обходиться небольшим количеством лакокрасочного материала, они экономичны (потери материалов незначительны) и в отдельных случаях незаменимы.

В этом случае также прибегают к ручным приемам нанесения материалов. Ручные способы позволяют обходиться небольшим количеством лакокрасочного материала, они экономичны (потери материалов незначительны) и в отдельных случаях незаменимы.

Окрашивание кистями. Для различных работ применяют кисти разных размеров и формы (рис.8.28). Их изготовляют из свиной щетины (с добавлением 15% конского волоса), беличьего, барсучьего, хорькового волоса, верблюжьей шерсти, капрона. Большие по размерам кисти называют маховыми, их применяют при окрашивании больших поверхностей – кровли, пола, стен, потолков. Их укрепляют на удлиненной рукоятке (наконечнике) и работают двумя руками. Более мелкие кисти, предназначенные для работы одной рукой, называют ручниками. Они имеют разные размеры и четные номера от 6 до 30. Ручники бывают круглые и плоские.

Для окрашивания по трафарету применяют специальные кисти – трафаретные, они отличаются от ручников более короткой и жесткой щетиной.

Рис. 8.28. Кисти: а, б – плоский и круглый ручники; в — макловица; г – флейц; д – филеночная кисть; е – щетка-торцовка

8.28. Кисти: а, б – плоский и круглый ручники; в — макловица; г – флейц; д – филеночная кисть; е – щетка-торцовка

Окрашивание ручными валиками. Производительность при окрашивании валиками составляет 35–80 м2/ч. Применяют валики разных размеров и конструкций. В простейшем варианте валик представляет собой укрепленный на рукоятке пластмассовый, деревянный или металлический каток, обтянутый поролоном, губчатой резиной или коротко стриженой цигейкой (рис. 8.29). Более сложные устройства имеют по два валика, а иногда и питающий бачок.

Рис. 8.29. окрасочный валик

Валиками, как и кистями, можно наносить лишь медленно высыхающие лакокрасочные материалы. Особенно хорошо зарекомендовал себя этот способ при окрашивании строительных объектов (стен, полов и потолков, дверных полотен, труб, ограждений лестничных клеток и т. д.) воднодисперсными и масляными красками. В промышленности с помощью ручных валиков иногда проводят окрасочные работы при ремонте вагонов, судов, щитовых изделий, емкостей для хранения жидких материалов. Нанесение лакокрасочных материалов валиками ограничивается плоскими поверхностями. В случае более сложных поверхностей его сочетают с кистевой окраской.

Нанесение лакокрасочных материалов валиками ограничивается плоскими поверхностями. В случае более сложных поверхностей его сочетают с кистевой окраской.

Нанесение лакокрасочных материалов шпателями и тампонами. Ручное шпатлевание – наиболее простой способ заделки отдельных дефектов поверхностей – рисок, царапин, вмятин, раковин и др. Эту операцию обычно выполняют с помощью простейшего инструмента – шпателей, металлических, деревянных, резиновых, пластмассовых (рис. 8.30).

В зависимости от характера поверхности и объема работ применяют шпатели с длиной рабочей кромки от нескольких десятков до сотен миллиметров.

Рис. 8.30. Шпатели: а – резиновый; б – пластмассовый; в – металлический

Тампоны применяют для нанесения лаков, политур, а также при производстве вспомогательных работ, например при крашении и порозаполнении древесины, протирке металлических и других изделий перед окрашиванием и после шлифования покрытий. Для полирования политурами служат тампоны из вязальной шерсти или обрезков шерстяных тканей, обернутых полотняной тканью. Тампоны для менее ответственных работ часто изготовляют из ваты, оберточным материалом служит марля, бязь или другая мягкая ткань. Тампон равномерно пропитывают жидким лакокрасочным материалом (материал лучше заливать внутрь тампона), затем приступают к лакированию или полированию. Движения тампоном должны быть ровными и плавными без остановок. При скольжении тампона под нажимом руки лакокрасочный материал постепенно выживается и оставляет тонкие следы (ласы) на покрываемой поверхности.

Тампоны для менее ответственных работ часто изготовляют из ваты, оберточным материалом служит марля, бязь или другая мягкая ткань. Тампон равномерно пропитывают жидким лакокрасочным материалом (материал лучше заливать внутрь тампона), затем приступают к лакированию или полированию. Движения тампоном должны быть ровными и плавными без остановок. При скольжении тампона под нажимом руки лакокрасочный материал постепенно выживается и оставляет тонкие следы (ласы) на покрываемой поверхности.

Окрашивание с помощью аэрозольных баллонов. При проведении восстановительных, подкрасочных и ремонтных работ в небольшом объеме нередко применяют аэрозольные баллоны (рис. 8.31).

Они выполняют одновременно две функции: служат тарой (емкостью) для лакокрасочного материала и своеобразным распылителем этого материала. Для того чтобы происходило распыление, баллоны снабжены распыляющим устройством, состоящим из клапана шарикового типа, пружины и стержня с пусковой головкой, а внутрь баллонов при их заполнении наряду с краской введен под давлением пропеллент (сжиженный или сжатый газ). Роль пропеллента или эвакуирующего газа могут выполнять различные вещества: фторорганические соединения (хладоны), насыщенные углеводороды (пропан, бутан), низкокипящие хлорированные углеводороды (метилхлорид, метиленхлорид, винилхлорид), сжатые газы (азот, углекислый газ, оксид азота (I)).

Роль пропеллента или эвакуирующего газа могут выполнять различные вещества: фторорганические соединения (хладоны), насыщенные углеводороды (пропан, бутан), низкокипящие хлорированные углеводороды (метилхлорид, метиленхлорид, винилхлорид), сжатые газы (азот, углекислый газ, оксид азота (I)).

Рис. 8.31. схема устройства аэрозольного баллона: 1 – лакокрасочный материал; 2 – корпус баллона; 3 – сифонная трубка; 4 – распыляющее устройство

Пропелленты должны растворять лакокрасочный материал, не вступая с ним и с материалом подложки в химическое взаимодействие, обеспечивать постоянство давления в баллоне при распылении, быть неогнеопасными, нетоксичными и не обладать запахом. Этим требованиям в наибольшей степени отвечают хладоны (Ф-11 – фтортрихлорметан, Ф-12 – дифтордихлорметан, Ф-114 – тетрафтордихлорэтан). Совмещая их в разных соотношениях, получают смеси, которые обеспечивают требуемое для распыления давление насыщенных паров 0,25–0,36 МПа.

В аэрозольной металлической упаковке (вместимость от 0,15 до 1,0 л) выпускают разные лакокрасочные материалы (автомобильные и кожевенные нитроцеллюлозные краски, кремнийорганические и другие эмали). Нанесения красок проводят при температуре не ниже 15°С с расстояния 250–350 мм до окрашиваемой поверхности. Диаметр отпечатка факела материала при этом составляет 30–65 мм.

Нанесения красок проводят при температуре не ниже 15°С с расстояния 250–350 мм до окрашиваемой поверхности. Диаметр отпечатка факела материала при этом составляет 30–65 мм.

Одним баллоном вместимостью 0,5 л может быть окрашена поверхность ~2 м2 при толщине покрытия 12–14 мкм.

Нанесение лакокрасочных материалов на мелкие предметы, проведение линий и другие подобные операции осуществляют филеночными кистями, в которых наряду со щетиной применяют мягкий волос белки, хорька, куницы. Для проведения тонких линий применяют так называемые обводочные или цировочные кисти, которые изготовляют из длинного беличьего волоса. Волос белки служит также для изготовления художественных кистей. Кисти из жесткой щетины и грубого волоса оставляют штрихи при окраске. Для их сглаживания используют флейцы – широкие (обычно плоские) мягкие кисти из длинного барсучьего волоса.

При работе низковязкими красками (клеевыми, известковыми) применяют побелочные кисти и кисти-макловицы, а для придания поверхности рельефа – кисти, называемые щетками-торцовками.

Для получения хорошего качества покрытий при окрашивании кистями следует соблюдать определенные правила. Новые кисти желательно накануне работы вымыть и высушить, а выступающие ворсинки ожечь, после чего кисть «выщетить» для очистки обожженных концов. Чтобы избежать деформации волоса маховые, филеночные кисти и круглые кисти-ручники обвязывают на 1/3–2/3 длины. По мере истирания волоса витки шпагата постепенно срезают, освобождая перевязанную часть кисти.

При окрашивании на поверхности сначала делают грубые мазки, затем краску растушевывают кистью, одновременно втирая ее в поры подложки. Направление заключительных штрихов выбирают с учетом окрашиваемых изделий. Штрихи на стенах делают в вертикальном направлении, потолке и полу – в направлении распространения света, т. е. от окон. Изделия из древесины окрашивают и лакируют движениями кисти вдоль волокон. При покрытии сложных по форме изделий применяют набор кистей разных размеров. Кистями можно наносить лишь медленно высыхающие лакокрасочные материалы – масляные, алкидные, масляно-битумные, воднодисперсионные. Их вязкость должна быть порядка 80–100 с по ВЗ-4.

Их вязкость должна быть порядка 80–100 с по ВЗ-4.

При необходимости нанесения быстросохнущих лакокрасочных материалов пользуются растворителями с пониженной летучестью, например, нитратцеллюлозные лаки и эмали разбавляют растворителями №649 и №650. Растушевывание поверхности при этом исключается.

Наносимые краски должны быть хорошо размешаны и профильтрованы. При использовании красок, содержащих растворители, окрасочные работы следует проводить в хорошо вентилируемых помещениях. Удобно пользоваться столами, оборудованными местной вентиляцией и имеющими бортовой (боковой) или нижний отсос. Скорость движения воздуха в месте отсоса должна быть не менее 0,3 м/с. Работа кистями малопроизводительна. Даже при большом навыке удается окрашивать масляными красками не более 10, воднодисперсионными – не более 15 м2/час.

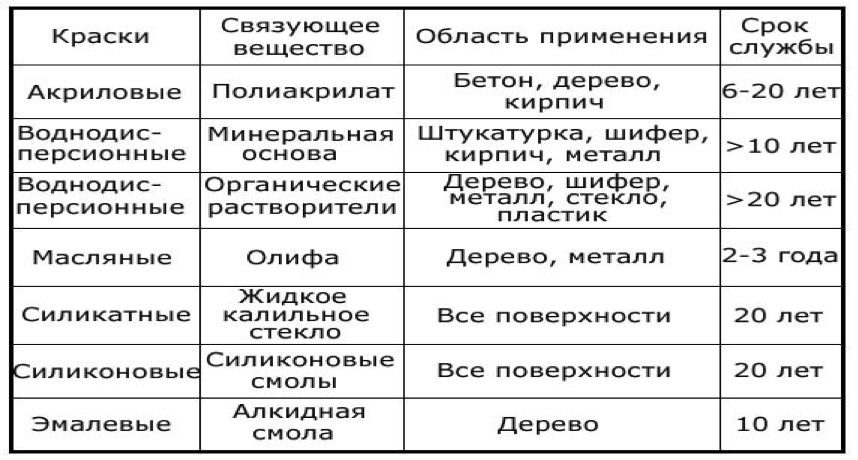

Типы красок и их применение в конструкциях и конструкциях

🕑 Время чтения: 1 минута

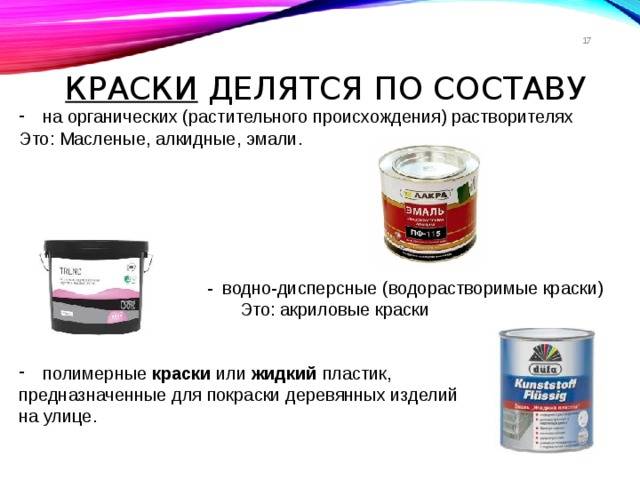

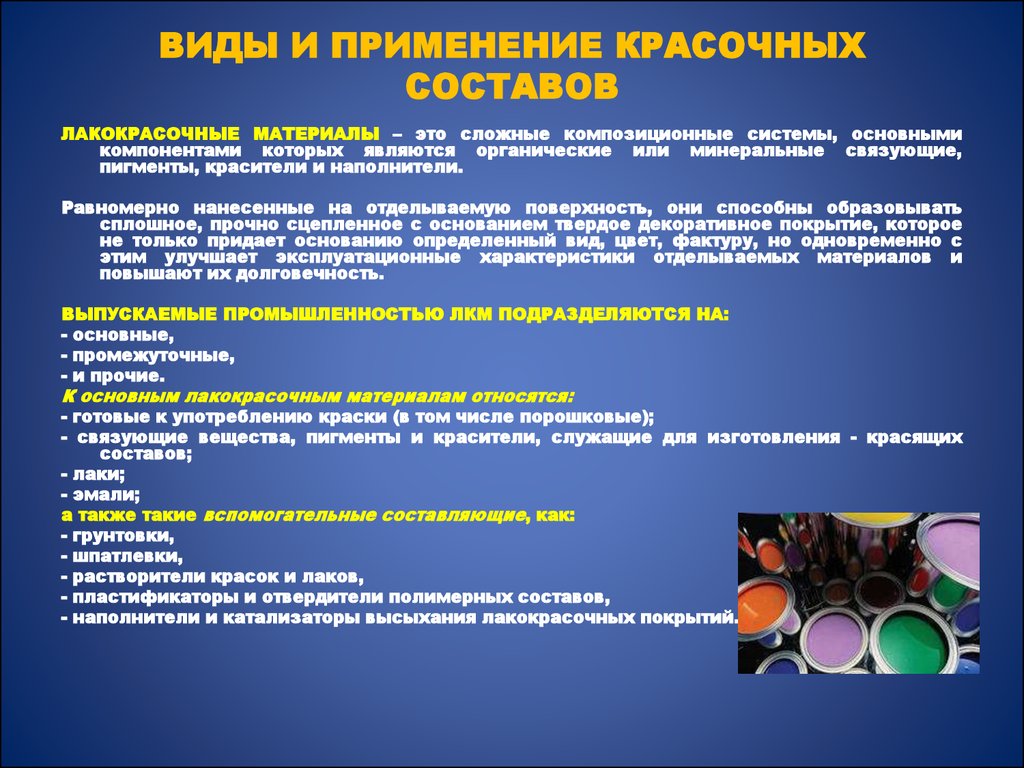

Краски представляют собой смеси пигментов и связующих веществ, обычно доступных в жидком состоянии. Обсуждаются различные виды красок и их применение в строительстве.

Обсуждаются различные виды красок и их применение в строительстве.

Краски образуют прочную пленку при нанесении на поверхность. Эта пленка защищает поверхность от многих опасностей, таких как коррозия, атмосферные воздействия, химические воздействия и т. д. Деревянные или металлические конструкции можно продлить, покрыв их краской.

Не только защитные краски также обеспечивают эстетический внешний вид поверхностей. Таким образом, краски играют важную роль в строительных работах и проектах.

Содержание:

- Классификация красок и их применений

- Различные типы красок

- Алюминиевые краски

- Асбестовые краски

- Антикорзийные рисования

- Bithumine Paints

- 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 РУБАННЫЕ ПИСА Краски

- Графитовые краски

- Краски для пластика

- Казеиновые краски

- Целлюлозные краски

- Эмалевые краски

- Эмульсионные краски

- Бронзовые краски

- Коллоидные краски

- Масляные краски

Все краски подходят не для всех условий. Для разных условий могут пригодиться разные типы красок.

Для разных условий могут пригодиться разные типы красок.

Ниже описаны различные типы красок и их применение в строительстве.

Различные типы красок

Ниже приведены различные типы красок:

- Краски для алюминия

- Асбестовые краски

- Антикоррозийные краски

- Битумные краски

- Краски на цементной основе

- Краски на основе синтетического каучука

- Силикатные краски

- Графитовые краски

- Краски для пластика

- Казеиновые краски

- Целлюлозные краски

- Эмалевые краски

- Эмульсионные краски

- Бронзовые краски

- Коллоидные краски

- Масляные краски

Краски для алюминия

Алюминиевые краски получают путем смешивания тонкоизмельченного алюминия со спиртовыми или масляными лаками. Спиртовой лак сокращает период высыхания, а масляный лак обеспечивает более медленное высыхание. Таким образом, лак можно использовать в соответствии с требованиями.

Таким образом, лак можно использовать в соответствии с требованиями.

Этот тип краски используется для покраски изделий из дерева, металлических поверхностей и т. д. Слой краски затвердевает путем испарения спирта или масла.

Алюминиевая краска имеет много преимуществ, таких как водонепроницаемость, устойчивость к электричеству, коррозии, атмосферным воздействиям, видимость в темноте и хороший внешний вид.

Асбестовые краски

Асбестовая краска – краска специального назначения, изготовленная из волокнистого асбеста. Применяется для перекрытия протечек в металлических кровлях, для ямочных работ, для защиты поверхностей от кислых газов и пара.

Ржавчину водостоков, отливов, желобов и т. д. также можно предотвратить с помощью покрытия асбестовой краской.

Антикоррозийные краски

Для защиты от коррозии используются антикоррозийные краски. Таким образом, этот тип краски широко используется для металлических поверхностей, таких как трубы, внешние конструкции, которые могут подвергаться коррозии и т. д.

д.

Льняное масло обычно используется в качестве транспортного средства, а вместе с ним используется сильный осушитель для изготовления антикоррозионной краски. Это очень дешево и служит дольше.

Битумные краски

Битумные краски получают растворением смолы или асфальта в бензине или уайт-спирите. Они придают поверхности черный вид.

Битумные краски применяются для металлических конструкций, находящихся под водой, железных водопроводных труб. Битумные краски обладают хорошей щелочестойкостью.

Краски на цементной основе

Краски на цементной основе содержат цемент в качестве основного материала. Эти краски содержат цемент, ускоритель, пигмент и другие добавки. Они доступны в виде порошка. При смешивании воды с этим порошком и перемешивании до необходимой консистенции получается краска.

Краска на основе цемента является водостойкой и может наноситься как на внутренние, так и на внешние поверхности.

Краски на основе синтетического каучука

Синтетические каучуковые краски изготавливаются путем растворения синтетических смол в подходящих растворителях. При добавлении в этот смеситель подходящих пигментов цвет может варьироваться.

Этот тип краски широко используется на цементно-бетонных поверхностях, таких как бетонные стены и т. д.

Эта краска меньше подвержена влиянию дождя, солнечного света и т. д. Обладает хорошей стойкостью к кислотам, щелочам и влаге. Он очень быстро сохнет и сохраняет равномерный цвет по всей поверхности.

Силикатные краски

Силикатная краска представляет собой смесь кремнезема и смолистых веществ. Силикагель дает хорошую адгезию к краске, которая после высыхания образует твердую поверхность. Эта поверхность может противостоять экстремальным температурам с большим сопротивлением.

Силикатные краски никогда не вступают в химическую реакцию с металлами. Так, данный вид краски можно использовать в жарких условиях и для металлических конструкций.

Графитовые краски

Графитная краска изготовлена из графита черного цвета. Он используется для окраски подземных сооружений, таких как шахты и т. д. Железные конструкции покрываются графитовыми красками.

Краски для пластика

Пластиковые краски содержат пластик в качестве основы. Пластичные краски очень быстро сохнут, обеспечивают лучший внешний вид и обладают высокой укрывистостью. Они используются для покрытия стен, плит, палуб и т. д.

Казеиновые краски

Казеин — это белок, который содержится в молочном твороге, берется и смешивается с белыми пигментами для получения казеиновых красок. Он доступен в виде порошка или пасты. Для получения необходимого цвета можно использовать цветные пигменты.

Казеиновые краски используются для покрытия стен, потолков, работ по дереву и т. д. Но для наружных работ эту краску следует смешивать с сиккативами.

Целлюлозные краски

Целлюлозные краски представляют собой особый тип масляных красок. Их изготавливают из листов целлулоида, азотно-хлопчатобумажной, амилацетатной и фотопленок.

В случае обычных масляных красок слой затвердевает путем окисления, но в этом случае слой затвердевает за счет испарения растворителя.

Он обеспечивает гладкую поверхность и не подвержен влиянию дыма, воды, кислот и т. д. Он очень дорог и используется только для покраски самолетов, автомобилей и т. д.

Эмалевые краски

Основными составляющими эмалевых красок являются оксиды металлов, петролейный спирт, масло и смолистые вещества. Эмалевая краска сохнет очень медленно, но после высыхания образует очень твердый, непроницаемый и гладкий слой. На этот слой не действуют кислоты, щелочи, пары газов, вода и т.д.

На рынке доступны эмалевые краски разных цветов. Так, они широко используются для окраски дверей, окон, лестниц, палуб и т. д.

д.

Эмульсионные краски

Эмульсионные краски обладают хорошей щелочестойкостью. Это свойство может быть достигнуто с помощью таких носителей, как поливиниллактат, стирол, алкидная смола и т. д. Он очень быстро сохнет и его можно промывать водой, поскольку его пленкообразующий компонент эмульгируется в воде, а не в растворителе.

Таким образом, этот тип краски можно использовать для всех кладочных работ, особенно для штукатурно-штукатурных кирпичных работ, которые содержат свободную щелочь.

Бронзовые краски

Бронзовые краски — это светоотражающие краски, которые широко используются на радиаторах. Его можно использовать как для внутренних, так и для наружных металлических конструкций.

Обычно в качестве основы для бронзовых красок используется нитроцеллюлозный лак. Используемые пигменты представляют собой алюминиевую бронзу или медную бронзу.

Коллоидные краски

Коллоидные краски не содержат инертных материалов. Он требует длительного времени для осаждения из-за его коллоидных свойств. Когда он наносится на поверхность, он оседает и проникает сквозь толщу поверхности.

Он требует длительного времени для осаждения из-за его коллоидных свойств. Когда он наносится на поверхность, он оседает и проникает сквозь толщу поверхности.

Масляные краски

Масляные краски — это не что иное, как обычные краски, которые обычно содержат основу и носитель. Основными базовыми компонентами, используемыми для изготовления масляных красок, являются свинцовые белила, цинковые белила, литопон, сурик и оксид титана. Обычными транспортными средствами, используемыми в масляных красках, являются льняное масло, буксирное масло и т. Д.

Наряду с основой и носителем также используются сиккативы и цветные пигменты. В качестве осушителей могут использоваться глет, сурик, сульфат цинка, сульфат марганца и т. д.

Масляные краски очень экономичны и их легко наносить. Обычно их наносят в три слоя разного состава.

Таким образом, этот тип красок можно наносить на стены, двери, окна, металлические конструкции и т. д. Но главный недостаток масляных красок заключается в том, что они не подходят для влажных погодных условий.

Подробнее: Краски и лаки для зданий Разрушение краски в зданиях

Промышленная краска: типы и характеристики

СОПУТСТВУЮЩИЕ ПРОДУКТЫ

Верхние покрытия

Грунтовки

Прозрачные покрытия

В промышленных условиях, где ежедневный износ поверхности и подверженность воздействию физических и химических агентов правильный выбор промышленных красок и покрытий имеет решающее значение при выполнении окраски или повторная покраска для достижения оптимальной отделки, стойкости и долговечности с течением времени.

При выборе типа промышленной краски , или другой необходимо учитывать множество условий. Поэтому в этом содержании мы сосредоточимся на предоставлении ценной информации промышленным клиентам в процессе принятия ими решений .

Знание существующих типов промышленных красок , их характеристик и типов применения поможет вам обнаружить возможные проблемы и лучше определить потребности применения.

ЧТО ВЫ НАУЧИТЕСЬ?

Что такое промышленная краска?

Технически мы можем сказать, что промышленная краска представляет собой продукт, представленный в виде жидкости, пасты или порошка и нанесенный с помощью подходящего процесса на поверхность, который должен быть преобразован в процессе отверждения в твердую, пластичную, клейкая пленка, которая одновременно защищает и/или украшает .

Ориентируясь на промышленную область, мы можем определить как промышленное покрытие продуктов, участвующих в процессах окраски, консервации и технического обслуживания сооружений, машин, товаров народного потребления и любой продукции, относящейся к определенной отрасли промышленности.

Назначение промышленной краски

Промышленная краска имеет две основные задачи:

- С одной стороны, защищать различные опоры от воздействий, которым они могут подвергаться, как физически (воздействия), так и химически и экологически (коррозия, погодные условия и т.

д.).

д.). - С другой стороны, для придания детали более эстетичного вида , чтобы получить оптимальную отделку, даже увеличивая ее добавленную стоимость.

Этот последний пункт несколько более субъективен и труден для оценки, поэтому мы сосредоточимся на информации о системе окраски, которая гарантирует отличные характеристики в зависимости от среды, с которой она будет работать.

Для достижения этих целей промышленная краска в основном состоит из следующих элементов:

Элементы, из которых состоит промышленная краска

Пигменты

0051, придающий цвет и непрозрачность лакокрасочному слою . Как правило, это твердые вещества в виде порошка очень мелкого размера, которые в результате подходящего процесса измельчения в присутствии связующего разбиваются на элементарные частицы для получения максимальных цветовых характеристик .

Различные пигменты могут быть классифицированы как:

- Покровные пигменты являются наиболее широко используемыми.

Они придают краске непрозрачность за счет комбинированного эффекта ее показателя преломления по отношению к связующему, гранулометрии и явлений отражения света, падающего на слой краски.

Они придают краске непрозрачность за счет комбинированного эффекта ее показателя преломления по отношению к связующему, гранулометрии и явлений отражения света, падающего на слой краски. - Антикоррозионные пигменты: используются в грунтовках или первых слоях прямого контакта со сталью, предотвращают и замедляют коррозию за счет анодной или катодной пассивации электрохимического тока, создаваемого на поверхности металла.

- Растекающиеся пигменты или наполнители не имеют укрывистости и практически не влияют на цвет красок из-за их низкого показателя преломления. Они обычно используются в грунтовках и базовых покрытиях для получения матовых или атласных пленок, а также в качестве наполнителя в лакокрасочном покрытии. Примеры: карбонат кальция, тальк, слюда, каолин и т. д.

- Специальные пигменты: некоторые из пигментов, используемых в промышленных покрытиях, которые не могут быть отнесены к вышеуказанным категориям из-за их специфичности, включают:

- Металлические пигменты.

- Перламутровые пигменты.

- Вспучивающиеся пигменты.

- Токсичные пигменты.

- Металлические пигменты.

Связующие

Это основной компонент краски, который дает возможность образовывать липкую пленку после высыхания краски. Механические и химические свойства краски зависят от связующих, поэтому на их защитную способность .

Технически это полимеры с низкой или средней молекулярной массой, которые под действием кислорода воздуха, тепла и т. д. повышают степень полимеризации до тех пор, пока не станут более или менее пластичными и нерастворимыми твердыми веществами. Вот несколько примеров связующих:

- Алкидные смолы.

- Акриловые смолы.

- Виниловые смолы.

- Эпоксидные смолы.

- Полиэфирные смолы.

- Полиуретановые смолы.

- Целлюлозные смолы.

- Смолы хлоркаучука.

- И т.

д.

д.

Растворители

Основное предназначение растворителей состоит в том, чтобы позволить краске наноситься с помощью выбранной процедуры, придавая ей соответствующую консистенцию , так как краска не содержит растворителей, только на основе пигмента и связующего , обычно имеет очень высокую вязкость.

Еще одной задачей является обеспечение производства краски и поддержание ее стабильности в контейнере.

Обычно в одной и той же краске используют несколько типов растворителей для регулирования растворяющей способности, простоты нанесения, выравнивания и т. д. Например: алифатические углеводороды, ароматические углеводороды, спирты, хлориды, кетоны и т. д.

Добавки

Они представляют собой химические вещества специального действия , которые добавляются в небольших количествах к основным компонентам краски для различных целей, таких как улучшение качества продукта, создание специальных эффектов, ускорение отверждения, придание тиксотропии, тонирование и т. д.

д.

Примеры добавок к краскам: смачивающие вещества, загустители, матирующие вещества, осушители, фунгициды, пластификаторы и т. д.

Характеристики промышленной краски

определяться серией измеримых характеристик, которые служат для контроля как производителем, так и пользователем, а также для определения того, находится ли продукт в хорошем состоянии и соответствует ли он спецификациям.

В промышленных покрытиях эти характеристики можно разделить в зависимости от состояния краски: жидкая краска или сухая краска .

Характеристики жидкой краски

Среди основных измеряемых характеристик жидкой краски

- Стабильность: краска должна иметь однородный вид, без комков в упаковке.

- Вязкость: является одной из наиболее заметных характеристик краски и влияет на ее стабильность и применение. Он указывает на консистенцию продукта. Температура окружающей среды влияет на вязкость краски.

- Удельный вес или плотность: указывает единицу веса в объеме. Это важная информация, которую необходимо учитывать, поскольку она служит для расчета доходности. Высокий удельный вес приведет к низкой отдаче.

- Тонкость помола: хорошее распределение пигмента и связующего обеспечивает качество краски и позволяет в полной мере использовать красящую способность пигментов, улучшая нанесение и выравнивание краски. При распылении с помощью пистолета это фактор, который необходимо учитывать, поскольку тонкость покраски зависит от диаметра сопла.

- Содержание твердых веществ по весу или объему: процента от общего количества красящего пигмента и связующего. Этот аспект влияет на стоимость и качество краски.

- Срок годности: в 2-компонентных красках важно знать время, в течение которого смесь можно использовать после приготовления. Это будет зависеть от условий окружающей среды, среди других факторов.

- Применение: краска должна быть в хорошем состоянии для нанесения после встряхивания. Если вы добавляете растворитель, его количество должно быть достаточным для достижения хорошей вязкости без чрезмерного снижения содержания твердых веществ.

- Сушка: во время сушки происходят различные фазы из-за испарения растворителей и реакций полимеризации (сушка на ощупь, порошковая сушка, полная сушка, жесткая сушка).

Характеристики сухой пленки краски

После высыхания слоя краски можно определить и оценить ряд характеристик образовавшейся пленки.

Толщина покрытия зависит от состава краски (содержания твердых веществ) и способа ее нанесения. Каждая краска должна наноситься толщиной, рекомендованной производителем в техническом паспорте.

- Внешний вид: После высыхания краски пленка должна быть гладкой, однородного цвета и блеска, без дефектов поверхности краски, с хорошей адгезией между слоями или с основой.

- Стойкость к царапанию: большая или меньшая стойкость к царапанию зависит от твердости краски. Использование небольших процентных долей специальных добавок позволяет значительно повысить эту характеристику.

- Стойкость к соляному туману (морская среда): это ускоренный тест (измеряемый часами), чтобы попытаться предсказать возможное поведение краски в отношении коррозии в условиях максимальной влажности.

- Глянец: Поверхность может быть глянцевой, полуглянцевой, сатиновой или матовой. В краске уровень глянца определяется соотношением пигмент/связующее, уровнем дисперсии, толщиной покрытия или методом, используемым для его нанесения и сушки.

- Адгезия: это одно из основных требований к краске, так как от этого зависит ожидаемая защита. Способность краски сопротивляться отделению от основы, на которую она была нанесена, проверяется путем проведения различных испытаний.

- Атмосферостойкость: это важная характеристика краски.

Эта проверка обычно проводится в искусственном климате, где можно запрограммировать различные циклы температуры, влажности, конденсации, ультрафиолетового излучения и т. д. было применено. Он определяется непосредственно толщиной нанесенного покрытия.

Эта проверка обычно проводится в искусственном климате, где можно запрограммировать различные циклы температуры, влажности, конденсации, ультрафиолетового излучения и т. д. было применено. Он определяется непосредственно толщиной нанесенного покрытия. - Гибкость: Существуют следующие методы проверки эластичности сухой пленки краски. Среди наиболее известных – штамповка на оправке и гибка.

- Пожелтение: это явление обычно происходит с белыми или светлыми красками, в состав которых входят смолы, содержащие ненасыщенные масла, такие как алкидные. Он образуется в основном в результате реакций ржавчины во время сушки или разложения, при котором поверхность постоянно подвергается воздействию ультрафиолетового излучения.

- Цвет: цвет объекта зависит от типа освещения, при котором он наблюдается. Чтобы иметь точную информацию о цвете, вы можете использовать различные инструменты, такие как спектрофотометр .

- Стойкость к ударам, царапинам и истиранию: проводится серия испытаний для проверки стойкости и твердости краски к различным механическим воздействиям.

- Твердость: Существуют устройства и тесты для проверки твердости краски, чтобы измерить устойчивость лакокрасочного покрытия к проникновению.

- Стойкость к экстремальным температурам: поверхности, подверженные экстремальным температурам, требуют тщательного выбора краски, так как неподходящие пигменты и связующие вещества могут привести к потере адгезии, растрескиванию, изменению цвета или разрушению пленки.

Типы промышленных красок

Трудно четко классифицировать различные типы промышленных красок и покрытий, поскольку возможны различные интерпретации, основанные на таких факторах, как их состав, их положение в системе отделки или даже в соответствии с по тому, как краска сохнет и затвердевает после нанесения.

В зависимости от положения в системе отделки

Чтобы промышленная краска выполняла свои защитные и декоративные функции, необходимо знать особенности каждой системы окраски и процесса. Мы можем классифицировать промышленную краску в соответствии с ее положением в слое нанесения:

Мы можем классифицировать промышленную краску в соответствии с ее положением в слое нанесения:

► Грунтовка

Это первые слои краски , находящиеся в непосредственном контакте с подложкой , сильно пигментированные и с низким содержанием связующего.

Его задача – служить в качестве фиксатора для следующих слоев краски и предотвращать ржавление металлических поверхностей с помощью содержащихся в нем антикоррозионных пигментов. Типы грунтовок для промышленной окраски.

► Промежуточные слои краски

Эти слои наносятся поверх грунтовки, как правило, с целью увеличения толщины системы окраски, чтобы избежать нанесения нескольких слоев отделки, снижение затрат в приложении .

Соотношение пигмент/связующее ниже, чем у грунтовок, но выше, чем у отделочных красок.

В настоящее время промежуточные покрытия большой толщины широко используются для получения пленки толщиной 100 или 200 микрон на слой.

► Краски для отделки

Как следует из названия, это краски, которые наносятся в качестве последнего слоя окрасочной системы либо на грунтовку, либо на промежуточный слой.

В их состав входит низкое соотношение пигмент/связующее для достижения наилучшей проницаемости и прочности. Обычно это глянцевые краски , хотя на рынке растет спрос на сатиновые и матовые покрытия.

► Лаки

Это покрытия, состоящие из связующего и растворителей. Промышленные лакокрасочные лаки имеют две основные задачи: с одной стороны, для украшения окрашенной детали , а с другой стороны, для дополнительной защиты от внешних агентов или механических воздействий.

Есть несколько видов: синтетический лак, акриловый лак, полиуретановый лак, эффект глянца, эффект матовости и т. д.

В зависимости от состава

Мы также можем классифицировать промышленные краски по составу:

► Нитроцеллюлозная краска

Нитроцеллюлоза – одна из старейших смол, используемых в производстве красок и лаков. Этот тип краски стал важной вехой в разработке промышленной краски после получения легко наносимой, быстросохнущей и высокоэффективной отделки.

Нитроцеллюлозные краски имеют ряд собственных характеристик, которые позволяют им получить дополнительные преимущества во многих областях применения, среди которых можно выделить:

- Высокая растворимость в органических растворителях.

- Совместимость с различными смолами и пластификаторами.

- Пленки прозрачные и бесцветные.

- Без запаха и нетоксичен.

- Быстрое удаление растворителя при нанесении и низкое остаточное удержание растворителя.

- Быстросохнущий.

- Доступен с различной вязкостью.

Нитроцеллюлоза очень чувствительна к влаге , поэтому время высыхания очень важно, и удобно использовать подходящие растворители, как правило, медленно испаряющиеся.

► Синтетическая краска или алкидная краска

Развитие прикладного химического синтеза для промышленных целей также началось параллельно с промышленным развитием.

Многочисленные исследования, проведенные для улучшения характеристик красок на масляной основе, включают синтетический продукт , полученный реакцией многоосновной кислоты, такой как фталевая кислота, с многоатомным спиртом, таким как глицерин, с получением сложного полиэфира.

Этот полиэстер нельзя использовать в чистом виде, так как он очень твердый. Путем модификации его молекулы маслом был получен продукт со специфическими характеристиками, классифицированный как 9.0051 алкидная смола .

Соотношение глицерин-фталевого сложного полиэфира с кислотой и/или выбранный тип масла придавали ему свои характеристики с точки зрения высыхания, твердости, эластичности, растворимости и т. д.; что позволяет создавать специальные алкидные смолы для конкретного использования краски.

Это тип промышленной краски, в которой используется кислород для завершения химической реакции и, таким образом, обеспечивается долговечное покрытие.

Эти покрытия сохнут дольше, чем другие типы красок, потому что для правильного нанесения кислород должен быть распределен по пленке краски.

► Эпоксидная краска

Эпоксидная краска является одним из наиболее широко используемых промышленных покрытий, и предлагает сбалансированные характеристики для различных типов промышленных окрасочных работ благодаря превосходным характеристикам защиты от коррозии, ударов или истирания.

Он также обеспечивает очень быстрое время высыхания, повышая производительность, в дополнение к отличной адгезии к различным материалам и поверхностям (железо, цинк, алюминий и т. д.).

► Полиуретановая краска

Полиуретановые покрытия обычно обозначаются как 2-компонентные краски (основа может быть «полиолом», а катализатор — полиизоцианатом).

После смешивания эти компоненты вступают в реакцию с образованием полимера, в результате чего образуется пленка, которая сочетает в себе эстетические, физические и химические характеристики, отличные от других покрытий, высыхающих на воздухе. Они, как правило, имеют высокое содержание твердых веществ, что позволяет создавать толстую прочную пленку.

Среди основных характеристик этого типа окраски высокая устойчивость к коррозии, истиранию и экстремальным температурам , в том числе благодаря содержащимся в нем специальным добавкам. Он также предлагает высокую универсальность в различных промышленных применениях.

Мы различаем два типа полиуретановой краски:

- Акриловая краска: — это тип промышленного покрытия на водной основе, которое постепенно становится все более популярным в промышленности, но все еще далеко от эпоксидных или алкидных красок. . Он содержит диспергаторы с низким содержанием пигмента для улучшения его антикоррозионной способности. 9№ 0012

- Полиэфирная краска обладает отличной стойкостью к атмосферным воздействиям в самых различных атмосферных условиях, таких как: морские районы, районы с высокой солнечной радиацией, промышленные районы с высокой влажностью или районы, где осаждение остатков во взвешенном состоянии на окрашенной поверхности является агрессивным по отношению к покрытие. Они могут применяться, например, в секторах , таких как авиация или морской сектор .

В зависимости от процесса сушки

Наконец, мы можем классифицировать промышленные краски, различая их по способу высыхания и затвердевания после нанесения.

► Краски, сохнущие испарением

В этих красках связующее вещество не подвергается никаким изменениям в процессе высыхания. Это твердые смолы, предварительно растворенные в соответствующих растворителях и после испарения возвращающиеся в исходное состояние.

Эти смолы имеют средне-высокий уровень полимеризации для достижения хорошей стойкости, поэтому они обычно имеют высокую вязкость и поэтому имеют низкое содержание твердых веществ, если не модифицированы другими.

В эту группу входят вещества со следующей основой:

- Нитроцеллюлозные смолы.

- Виниловые смолы.

- Хлорированные и циклизированные каучуковые смолы.

- Термопластичные акриловые смолы

- Деготь и асфальт.

- И т. д.

► Краски окислительной сушки

В промышленных красках окислительной сушки связующие характеризуются жирнокислотной структурой.

Сушка происходит за счет поглощения кислорода воздухом после испарения растворителей. Смолы в ходе реакции сушки превращаются в более высокомолекулярные соединения с отличными от исходных свойствами, теряя растворимость в своих растворителях.

Смолы в ходе реакции сушки превращаются в более высокомолекулярные соединения с отличными от исходных свойствами, теряя растворимость в своих растворителях.

В эту группу входят краски на следующей основе:

- Растительные масла (льняное, древесное, обезвоженное касторовое масло и т.д.).

- Смолы алкидные, модифицированные олифой.

- Лаки фенольные, модифицированные маслами (деревянными, льняными).

► Краски, сохнущие в печи

В промышленных покрытиях, сохнущих в печи, полимеризация связующего происходит за счет внешнего тепла , обеспечиваемого в конвекционных печах, инфракрасных печах и т. д.

Температура сушки регулируется специальными устройствами в различных части печи, что повлияет на однородность отделки и цвет покрытия.

Сочетание идеальной температуры и правильного времени высыхания гарантирует оптимальное отверждение поверхности, гарантируя соответствующий результат в отношении механических, химических и внешних свойств краски.

Всего комментариев: 0