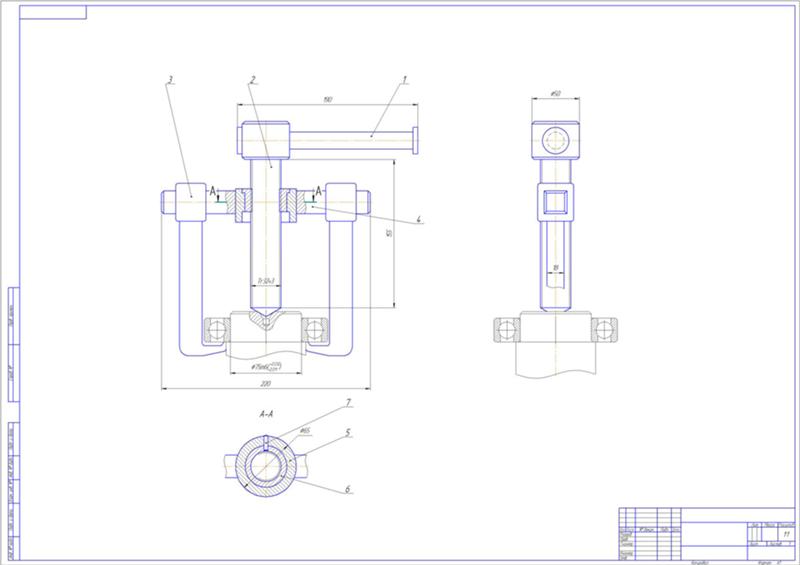

Механизм закрепления двух деталей: 19.38.00.00 Механизм закрепления двух деталей

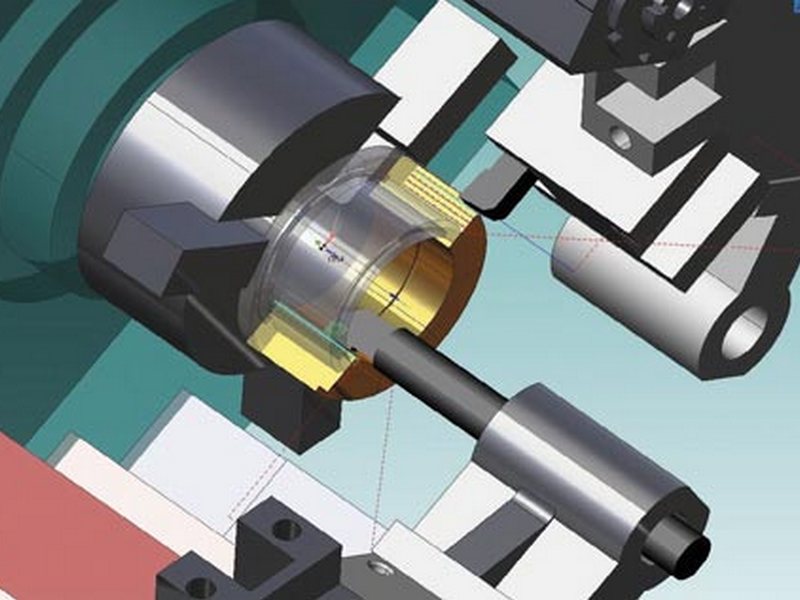

2). Рычаг силовой головки опускается вниз, создавая усилие Р, действующее на рычаг 5. Рычаг 5 передает усилие через шток 4 на качающийся конус 3. Конус, перемещаясь вправо, раздвигает плунжеры 16, и детали закрепляются качающимися прихватами 12.

Для освобождения обработанных деталей сжатый воздух подводят к другой полости пневматической силовой головки. Рычаг ее поднимается вверх. Шток 4 с конусом 3 перемещается влево. Прихваты 12 под действием пружин 10 повертываются и освобождают деталь.

Регулировочные винты 14 применяются для настройки приспособления.

Приспособление крепят на столе станка четырьмя болтами М16.

Сортировка:

По умолчаниюНазвание (А — Я)Название (Я — А)Цена (низкая > высокая)Цена (высокая > низкая)Рейтинг (начиная с высокого)Рейтинг (начиная с низкого)Модель (А — Я)Модель (Я — А)

Показать:

15255075100

Содержание

И00.38.00.03 — Конус

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.03 — Конус. cdwФайл модели:..

cdwФайл модели:..

$2.00

И00.38.00.03 — Конус — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.03 — Конус — чертеж.cdw..

$1.00

И00.38.00.04 — Шток

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.04 — Шток.cdwФайл модели:И..

$2.00

И00.38.00.04 — Шток — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.04 — Шток — чертеж.cdw..

$1.00

И00.38.00.05 — Рычаг

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.05 — Рычаг.cdwФайл модели:..

$2.00

И00.38.00.05 — Рычаг — чертеж

В архиве находится файл чертежа. Версия программы Компас 16. И00.38.00.05 — Рычаг — чертеж.cdw..

И00.38.00.05 — Рычаг — чертеж.cdw..

$1.00

И00.38.00.07 — Головка

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.07 — Головка.cdwФайл модел..

$2.00

И00.38.00.07 — Головка — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.07 — Головка — чертеж.cdw..

$1.00

И00.38.00.08 — Установ угловой

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.08 — Установ угловой.cdwФа..

$2.00

И00.38.00.08 — Установ угловой — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.08 — Установ угловой — чертеж…

$1.00

И00.38.00.09 — Толкатель

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.09 — Толкатель.cdwФайл мод..

Версия программы Компас 16.Файл чертежа:И00.38.00.09 — Толкатель.cdwФайл мод..

$2.00

И00.38.00.09 — Толкатель — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.09 — Толкатель — чертеж.cdw..

$1.00

И00.38.00.10 — Пружина

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.10 — Пружина.cdwФайл модел..

$2.00

И00.38.00.10 — Пружина — чертеж

В архиве находится файл чертежа. Версия программы Компас 16.И00.38.00.10 — Пружина — чертеж.cdw..

$1.00

И00.38.00.11 — Винт пружины

Чертеж и модель детали. Версия программы Компас 16.Файл чертежа:И00.38.00.11 — Винт пружины.cdwФайл ..

$2.00

Показано с 1 по 15 из 36 (всего 3 страниц)

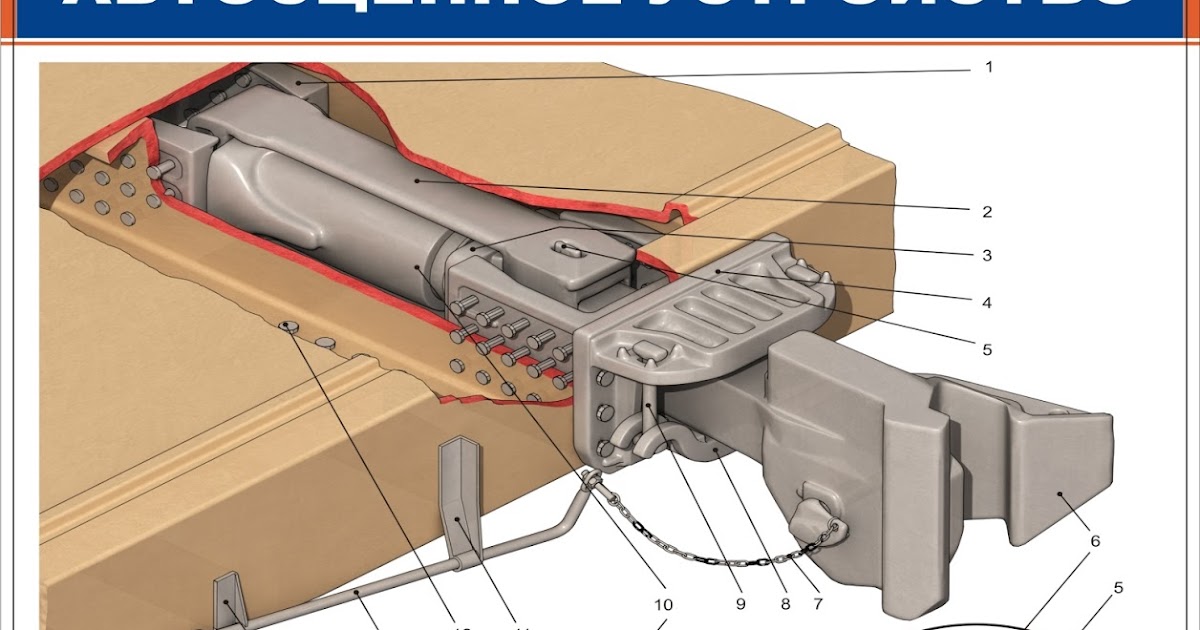

Закрепления деталей типа «тела вращения» на токарных станках по внутренней поверхности.

Необходимо

рассмотреть следующие виды автоматизированных

приспособлений:

—

двух и трёх кулачковые патроны с

повернутыми кулачками для закрепления

изделий по внутренней поверхности;

Патрон

для крепления полых изделий по внутренней

поверхности, выполненный. С цилиндрическим

корпусом, в котором смонтирован толкатель

с несколькими продольно расположенными

наклонными поверхностями, воздействующими

при осевом перемещении толкателя на

радиально расположенные в корпусе

зажимные кулачки, отличающийся тем,

что, с целью автоматического закрепления

изделия, толкатель патрона имеет

хвостовую часть в виде клина с двумя

поперечными пазами и боковыми выступами,

взаимодействующими при осевом перемещении

толкателя с запорным механизмом,

расположенным в сквозном поперечном

отверстии корпуса.

—

кулачковые оправки с пружинами для

возврата кулачков;

Оправка

кулачковая содержит кулачки 4 Г-образной

формы, что позволило сместить в осевом

направлении радиальные пазы «И» в

корпусе 1 из зоны закрепления заготовки

и выполнить эти пазы в корпусе закрытыми

за счет закрепления на корпусе 1 кольцевой

крышки 3. Обеспечивается существенное

Обеспечивается существенное

упрощение технологии изготовления

кулачковых оправок, снижается их

стоимость и расширяются технологические

возможности кулачковых оправок.

—

цанговые оправки;

-гидропластовые

оправки;

Детали

с погрешностями формы отверстия легче

и точнее центрируются по оправке (рис.

3,8). В такие оправки зажимают деталь

вследствие деформирования тонкостенного

цилиндра, находящегося под равномерным

давлением изнутри. Для создания давления

используется жидкость или пластмасса.

Оправки подразделяются на два типа: А

и Б. Оправки типа А для деталей диаметром

20-40 мм, оправки типа Б — свыше 40 мм. На

корпус напрессована втулка 2 и центрирующая

втулка 4, которая стопорится винтом 6.

Пространство между корпусом и втулкой

заливают гидропластом 5. Усилие зажима

передается плунжером 3 через винт 1. В

оправках типа А есть отверстие для

выхода воздуха, которое перекрывается

прокладкой 8 и винтом 7.

—

мембранные оправки.

Если

практически все перечисленные выше

приспособления по принципу действия

аналогичны приспособлениям для

закрепления по наружной поверхности,

то определённым конструктивным

своеобразием отличаются гидропластовые

оправки для закреплении заготовок по

внутренней поверхности. Гидропластовые

оправки выполнены с тонкой рубашкой на

корпусе оправки, под которой имеется

полость, заполненная пустой пластической

массой – гидропластом, отличающимся

высокой плотностью, и являющейся,

практически, не сжимаемой. Под действием

плунжера, приводимого в действие

механизмом размещённым в шпинделе

станка, гидропласт воздействует на

эластичную наружную рубашку оправки,

вызывая её расширение, которое и

используется для закрепления заготовки.

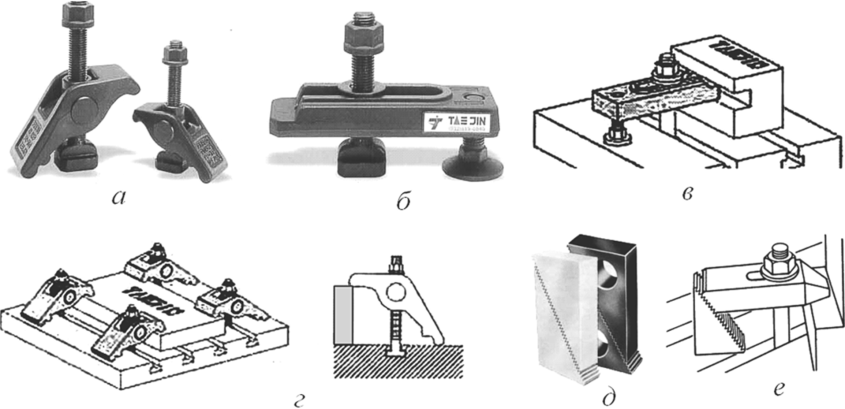

Автоматизированные приспособления для закрепления корпусных и др. Деталей для обработки на фрезерно-сверлильно-расточных станках.

—

Тиски переналаживаемые универсальные

с поднятыми губками;

Рис

12. Тиски переналаживаемые универсальные

Тиски переналаживаемые универсальные

с поднятыми губками

Положение

зажимающих губок на значительной высоте

от основания позволяет устанавливать

и зажимать заготовки сложной конфигурации.

Подвижная губка перемещается винтом

1. Настройку тисков на заданный размер

и предварительное закрепление заготовки

производят винтом 2. Окончательный зажим

— от пневматического привода. Величина

хода подвижной губки при пневматическом

зажиме до 15 мм. Пальцы 3 служат для

установки рабочих губок.

—

Тиски пневматические с клиновым зажимом

;

Рис

13. Пневматические тиски с клиновым

зажимом

Тиски

установлены на корпусе 10 пневматической

подвставки, в ней профрезерован кольцевой

Т-образный паз 6, в который головками

входят болты, закрепляющие тиски в

нужном положении. Тиски состоят из

подвижной 1 и неподвижной 2 губок,

пневматической камеры с резиновой

мембраной 9 и нажимным диском 7, подающего

штока 8 и клиновой передачи, в которую

входит клин 4 и фигурная гайка 4. Губки

тисков раздвигаются вручную винтом 11

или пневматическим приводом. При зажиме

При зажиме

детали винтом 11 устанавливают расстояние

между губками по размеру детали, после

этого подают воздух в пневматическую

камеру под мембрану 9. Воздействуя на

мембрану, воздух поднимает вверх нажимной

диск 7 с подающим штоком 8 и клином 3.

Своим скосом клин перемещает фигурную

гайку 4 и зажимный винт 11 с подвижной

губкой 1 и закрепляет деталь.

—

Тиски пневматические со встроенным

диафрагменным приводом

Рис

14. Пневматические тиски с диафрагменным

приводом

Литой

корпус 9 этих тисков фиксируется на

столе фрезерного станка шпонками 15. К

корпусу привинчена неподвижная губка

3, а в его продольном пазу перемещается

ползун 10 с закрепленной на нем переставной

губкой 8. При зажиме перемещение ползуна

с губкой 8 производится встроенной

пневмокамерой, состоящей из крышки 11,

резиновой диафрагмы 12, диска 13 и штока

14. Последний действует на двуплечий

рычаг 4, который поворачивается на оси

5 и перемещает ползун 10 с губкой. Сжатый

воздух из сети поступает в нижнюю полость

пневмокамеры через штуцер 1 и соответствующие

отверстия. Для раскрепления детали

Для раскрепления детали

требуется переключить рукоятку

распределительного крана, при этом

сжатый воздух уходит в атмосферу, а

ползун с губкой 8 под действием двух

пружин 2 возвращается в исходное

положение. Наладку тисков на заданный

размер производят перемещением губки

8 относительно ползуна 10 с последующим,

закреплением ее болтом. На рабочих

поверхностях губок предусмотрена

насечка, обеспечивающая надежное

закрепление деталей. На основных губках

на шпонках 6 устанавливаются и закрепляются

винтами 16 сменные губки 7, позволяющие

путем их переналадки значительно

расширить номенклатуру деталей,

обрабатываемых в тисках.

—

Стол переналаживаемый универсальный;

Рис

15. Стол переналаживаемый универсальный

Стол

предназначен для установки и крепления

различных по форме и размерам заготовок,

обрабатываемых на фрезерных станках.

Для установки и крепления сменных

наладок на поверхности стола имеются

пазы. Силовыми приводами для элементов

зажима служат 10 гидравлических плунжеров

1, расположенных на столе и действующих

от пневмогидравлического привода. При

При

работе одного плунжера его ход составляет

8 мм, при трех одновременно работающих

плунжерах ход каждого составляет 3 мм.

Неработающие плунжеры выключают гайкой

2. Подвод зажимающих элементов и

предварительное крепление заготовок

производят с помощью рукоятки 3.

—

Головка делительная вертикальная с

пневматическим приводом;

Рис

16. Головка делительная вертикальная с

пневматическим приводом

Головка

предназначена для установки и закрепления

деталей, подлежащих обработке на

фрезерных и сверлильных станках,

требующих поворота. Деталь зажимается

цангой 1, воспринимающее давление втулки

2, передающей усилие плунжеров 3,

действующих от камерного пневматического

привода 6. Для поворота цанги служит

рукоятка 5, вращающая эксцентриковый

диск 4. При его вращении происходит отжим

фиксирующего пальца 10 и его вывод из

гнезда делительного диска 7. Одновременно

с этим собачка 8, установленная на

основании рукоятки, входит в сцепление

с гнездом делительного диска и поворачивает

последний вместе с закрепленной на нем

промежуточной шайбой 9 и цангой.

—

зажим секционный;

Рис

17. Зажим секционный

Заготовка

закрепляется прихватом 1, действующим

от рычага 2. Поворот рычага производится

штоком 3 пневматического цилиндра.

Возврат в исходное положение рычага

(вместе с прихватом) обеспечивается

пружиной 4.

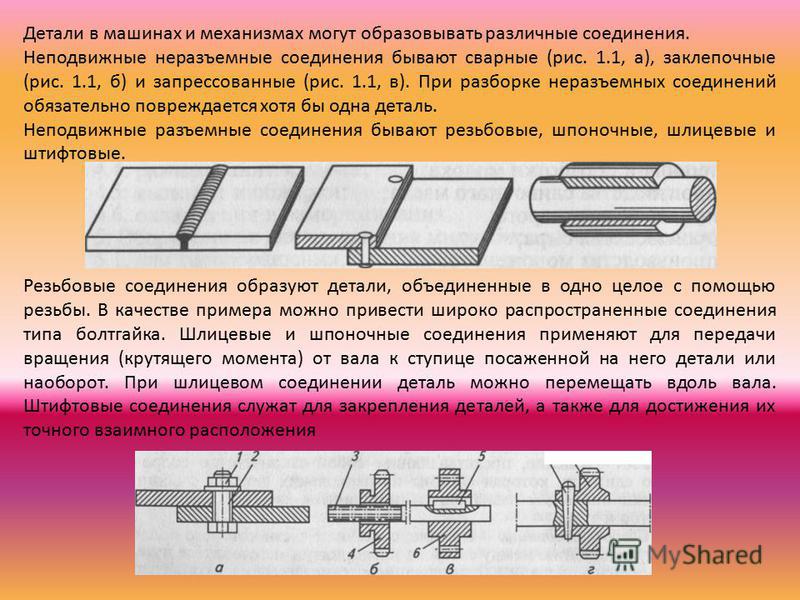

Глава 5. Планарные соединения

Йи Чжан

с

Сьюзан Фингер

Стефанни Беренс

Содержание

5.1 Введение

5.1.1 Что такое механизмы связи?

Задумывались ли вы когда-нибудь, какой механизм вызывает появление ветрового стекла?

стеклоочиститель на лобовом стекле автомобиля колебаться ( рис.

5-1а)? Механизм, показанный на рис. 5-1b,

преобразует вращательное движение двигателя в колебательное

стеклоочистителя.

Рисунок 5-1 Стеклоочиститель

Давайте сделаем простой механизм с аналогичным поведением. Возьми немного

картона и сделайте четыре полоски, как показано на рисунке

5-2а.

Возьмите 4 штифта и соберите их, как показано на рисунке.

5-2б.

Теперь держите 6 дюймов. полоса, чтобы он не мог двигаться и поворачивать

3 дюйма полоска. Вы увидите, что 4in. полоса колеблется.

Рисунок 5-2 Четырехрычажный механизм своими руками

Четырехрычажная связь является самым простым и часто наиболее полезным механизмом.

Как мы упоминали ранее, механизм, состоящий из твердых тел и

младшие пары называется связью

(Охота 78).

В планарных механизмах существует только два вида

нижние пары —

оборотные пары и

призматические пары.

Простейшая замкнутая связь — это четырехзвенниковая связь.

четыре элемента, три подвижных звена, одно фиксированное звено и четыре штифта

суставы. Связь, имеющая хотя бы одно фиксированное звено, является механизмом.

Следующий пример четырехзвенной связи был создан в SimDesign в simdesign/fourbar.sim

Рисунок 5-3 Соединение с четырьмя стержнями в SimDesign

Этот механизм имеет три подвижных звена. Две ссылки закреплены на

кадр, который не показан на этой картинке. В SimDesign ссылки могут

В SimDesign ссылки могут

быть прибиты к фону, тем самым превращая их в рамку.

Сколько степеней свободы у этого механизма?

Если мы хотим, чтобы он был только один, мы можем наложить одно ограничение на

связь, и она будет иметь определенное движение. Четырехзвенная связь

самый простой и удобный механизм.

Напоминание: Механизм состоит из твердых тел и нижних пар

называются связями (Hunt 78). В

плоские механизмы бывают только двух видов нижних пар: поворотные пары и призматические

пары.

5.1.2 Функции соединений

Функция рычажного механизма состоит в том, чтобы производить вращательные, колебательные,

или возвратно-поступательное движение от вращения кривошипа или порок

наоборот (Ham и др.

58). Определенные более конкретно связи могут быть использованы для преобразования:

- непрерывного вращения в непрерывное вращение с постоянной или

переменное отношение угловых скоростей. - Непрерывное вращение в колебательное или возвратно-поступательное движение (или

реверс), с постоянным или переменным передаточным числом.

- Колебание в колебание или возвратно-поступательное движение в возвратно-поступательное движение,

с постоянным или переменным отношением скоростей.

Связи выполняют множество различных функций, которые можно классифицировать

в соответствии с основной целью механизма:

- Генерация функции : относительное движение между звеньями

соединенный с рамой, - Генерация пути : путь точки трассировки или

- Генерация движения : движение соединительного звена.

5.2 Четырехрычажные механизмы

Одним из простейших примеров связи с ограничениями является

четырехзвенный механизм . Различные полезные механизмы могут

формироваться из четырехзвенного механизма с небольшими вариациями, такими

как изменение характера пар, пропорций звеньев,

и т. д. . Кроме того, многие механизмы сложных ссылок представляют собой комбинации

двух или более таких механизмов. Большинство четырехзвенных механизмов

относятся к одному из следующих двух классов:

- четырехзвенный рычажный механизм и

- кривошипно-кривошипный механизм.

5.2.1 Примеры

Параллелограммный механизм

В параллелограммном четырехзвенном соединении ориентация муфты

не меняется в процессе движения. На рисунке показан загрузчик.

Очевидно, поведение поддержания параллелизма важно в

погрузчик. Ковш не должен вращаться при подъеме и опускании.

Соответствующий файл SimDesign — simdesign/loader.sim.

Рисунок 5-4 Механизм фронтального погрузчика

Кривошипно-ползунковый механизм

Четырехзвенный механизм имеет некоторые специальные конфигурации, созданные

сделать одну или несколько ссылок бесконечной по длине. Кривошипная рукоятка (или

кривошипно-ползунковый) механизм, показанный ниже, представляет собой четырехзвенниковую связь с

ползунок, заменяющий бесконечно длинную выходную ссылку. Соответствующий

Файл SimDesign — simdesign/slider.crank.sim.

Рисунок 5-5 Кривошипно-ползунковый механизм

Эта конфигурация переводит вращательное движение в поступательное.

один. Большинство механизмов приводятся в движение двигателями, а кривошипы

часто используется для преобразования вращательного движения в линейное движение.

Кривошип и поршень

Вы также можете использовать ползунок в качестве входной ссылки и рукоятку в качестве

выходная ссылка. В этом случае механизм передает поступательное

движение во вращательное движение. Поршни и кривошип во внутреннем

двигатель внутреннего сгорания является примером механизма этого типа.

соответствующий файл SimDesign — simdesign/combustion.sim.

Рисунок 5-6 Кривошип и поршень

Вы можете задаться вопросом, почему слева есть еще один слайдер и ссылка.

Этот механизм имеет две мертвые точки. Ползунок и ссылка слева

помогите механизму преодолеть эти мертвые точки.

Устройство подачи блоков

Одним из интересных применений кривошипа является устройство подачи блоков.

Файл SimDesign можно найти в simdesign/block-feeder.sim

Рисунок 5-7 Устройство подачи блоков

5.2.2 Определения

В ряду планарных механизмов простейшая группа нижней пары

механизмы четырехзвенные. A Четырехрычажный механизм

состоит из четырех стержневых звеньев и четырех поворотных пар, как показано на рис. 5-8.

Рисунок 5-8 Четырехрычажный механизм

Звено напротив фрейма называется

соединительное звено и звенья шарнирно прикреплены к раме

называются боковыми ссылками . Ссылка, которую можно свободно вращать

360 градусов по отношению ко второму звену будет называться

вращать относительно второго звена (не обязательно

Рамка). Если возможно, чтобы все четыре бара стали одновременно

выровнены, такое состояние называется точкой изменения .

Вот некоторые важные концепции механизмов ссылок:

- Кривошип : Боковая тяга, вращающаяся относительно рамы,

называется кривошип . - Кулиса : любое звено , которое не вращается , называется коромыслом .

- Кривошипно-коромысловый механизм : В четырехзвенном рычажном механизме, если

более короткая боковая тяга вращается, а другая качается ( т.е. ,

колеблется), он называется кривошипно-коромысловым механизмом . - Двухкривошипный механизм : В четырехзвенном рычажном механизме, если обе

боковые звенья вращаются, он называется двухкривошипным механизмом . - Двойной кулисный механизм : В четырехрычажном механизме, если оба

боковые звенья качаются, он называется двухрычажным механизмом .

5.2.3 Классификация

Перед классификацией четырехзвенников нам необходимо ввести некоторые

основная номенклатура.

В четырехзвенном соединении мы имеем в виду сегмент линии между

петли на заданном звене в виде стержня , где:

- с = длина кратчайшего стержня

- l = длина самого длинного стержня

- p, q = длина промежуточного стержня

Теорема Грасгофа утверждает, что четырехзвенный механизм имеет в точке

не менее одно вращающееся звено, если

с + л

(5-1)

и все три мобильные ссылки будут качаться, если

с + л > р + q

(5-2)

Неравенство 5-1 равно критерию Грасгофа .

Все четырехзвенные механизмы попадают в одну из четырех категорий, перечисленных в

Таблица 5-1:

| Чемодан | л + верс. р + д | Самый короткий стержень | Тип |

|---|---|---|---|

| 1 | Рамка | Двухкривошипный | |

| 2 | Боковой | Рукоятка коромысла | |

| 3 | Муфта | Двойной коромысло | |

| 4 | = | Любой | Точка изменения |

| 5 | > | Любой | Двойной балансир |

Из таблицы 5-1 видно, что для механизма, имеющего кривошип,

сумма длин его самого короткого и самого длинного звеньев должна быть меньше

или равной сумме длин двух других звеньев. Однако,

Однако,

это условие необходимое, но недостаточное. Механизмы удовлетворения

это состояние подразделяется на следующие три категории:

- Если самая короткая ссылка является боковой,

механизм представляет собой кривошипно-кулисный механизм. Кратчайший

звено – это кривошип в механизме. - Когда кратчайшее звено является рамкой

механизм, механизм двухкривошипный. - Когда самая короткая ссылка

звено сцепки, механизм двухкоромысловый.

5.2.4 Угол передачи

На рисунке 5-11, если AB является входной ссылкой,

сила, приложенная к выходному звену, CD , передается

через соединительное звено BC . (То есть, нажав на ссылку

CD накладывает силу на ссылку AB , которая передается

по ссылке BC .) Для достаточно медленных движений

(незначительные силы инерции), сила в соединительном звене чистая

растяжение или сжатие (незначительное изгибающее действие) и направлено

по г. до н.э. г. . При заданной силе в соединительном звене крутящий момент

передается на выходной бар (примерно пункт D ) максимально, когда

угол между

соединительная шина BC и выходная шина CD имеют размер /2. Следовательно, угол BCD равен

Следовательно, угол BCD равен

называется угол передачи .

(5-3)

Рисунок 5-11 Угол передачи

Когда угол передачи значительно отклоняется от /2, крутящий момент на выходном стержне

уменьшается и может оказаться недостаточным для преодоления трения в

система. По этой причине угол отклонения =|/2-| не должно быть слишком большим. В

практике, нет определенного верхнего предела для , потому что существование

силы инерции могут устранить нежелательные силовые соотношения

которая присутствует в статических условиях. Тем не менее, следующие

Критерий можно соблюдать.

5.2.5 Мертвая точка

Когда боковое звено, такое как AB на рис. 5-10, выравнивается с соединительным звеном BC , его можно только сжать или

удлиняется муфтой. В этой конфигурации крутящий момент приложен к

ссылка на другой стороне, CD , не может вызвать вращение в ссылке

АБ . Поэтому говорят, что эта ссылка находится в мертвой точке

Поэтому говорят, что эта ссылка находится в мертвой точке

(иногда называется точкой переключения ).

Рисунок 5-10 Мертвая точка

На рис. 5-11, если AB является кривошипом, он может быть выровнен с BC в

полное выдвижение по линии AB 1 C 1 или в

сгибание с AB 2 в сложенном виде

Б 2 С 2 . Обозначим угол ADC через

и угол DAB на . Мы используем индекс 1 для

обозначают расширенное состояние и 2 для обозначения изогнутого состояния ссылок

AB и BC . В расширенном состоянии ссылка CD не может

вращать по часовой стрелке, не растягивая и не сжимая теоретически

жесткая леска AC 1 . Поэтому ссылка CD не может

перейти в запретную зону ниже C 1 D , и

должен быть в одном из двух

крайние положения; другими словами, ссылка CD находится в экстремуме. А

А

второй экстремум звена CD приходится на = 1 .

Обратите внимание, что крайние положения бокового звена происходят одновременно

с мертвыми точками противоположного звена.

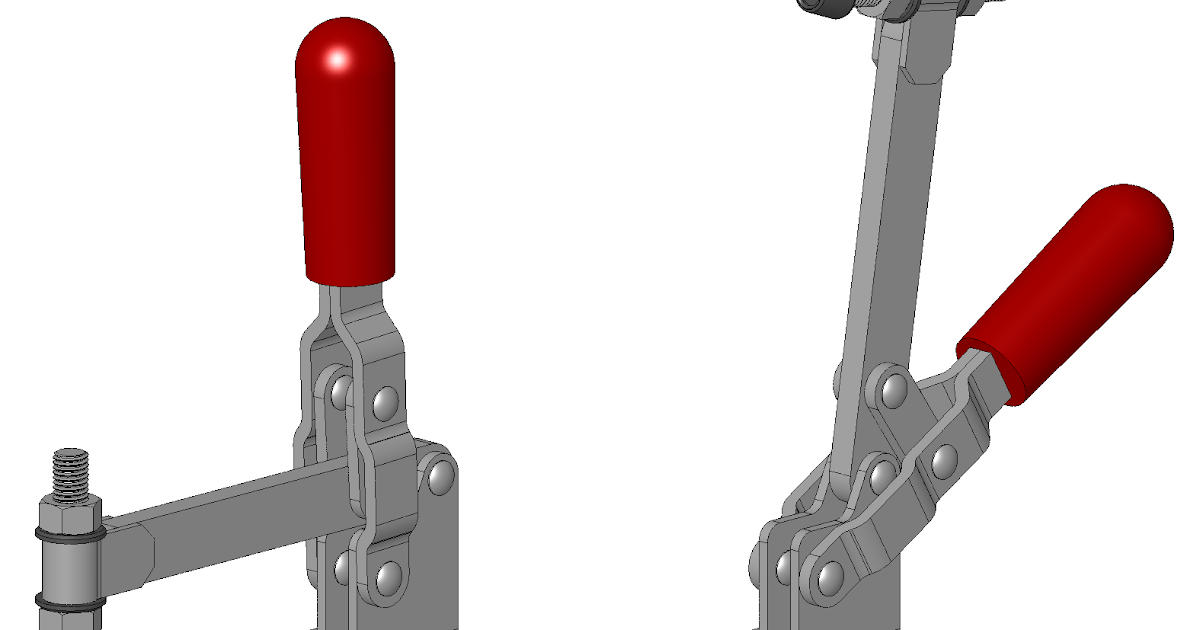

В некоторых случаях мертвая точка может быть полезна для таких задач, как работа

крепления (Рисунок 5-11).

Рисунок 5-11 Рабочее крепление

В других случаях мертвая точка должна быть и может быть преодолена с помощью

момента инерции звеньев или с несимметричным развертыванием

механизм (Рисунок 5-12).

Рисунок 5-12 Преодоление мертвой точки асимметричным

развертывание (двигатель V)

5.2.6 Кривошипно-ползунковый механизм

Кривошипно-ползунковый механизм, широко известный в

двигателей, является частным случаем кривошипа-коромысла

механизм. Обратите внимание, что если качелька 3 на рис.

5-13а очень длинный, его можно заменить

блоком, скользящим в криволинейной прорези или направляющей, как показано на рисунке. Если длина

Если длина

коромысла бесконечны, направляющая и блок больше не

изогнутый. Скорее, они кажутся прямыми, как показано на рис. 5-13b, а связь принимает форму

обычный кривошипно-ползунковый механизм .

Рисунок 5-13 Кривошипно-ползунковый механизм

5.2.7 Инверсия кривошипно-ползункового механизма

Инверсия — это термин, используемый в кинематике для обозначения разворота или

взаимозаменяемость формы или функции применительно к кинематическим цепям и механизмам. За

например, взяв другую ссылку в качестве фиксированной, ползунковая рукоятка

механизм, показанный на рис. 5-14а, можно инвертировать

в механизмы, показанные на рис. 5-14b, c и d. Другой

примеры можно найти в применении этих механизмов. За

например, механизм насосного устройства на рис.

5-15 такой же, как на рис. 5-14b.

Рисунок 5-14 Инверсии кривошипно-золотникового механизма

Рисунок 5-15 Насосное устройство

Имейте в виду, что инверсия механизма не меняет

движения его звеньев относительно друг друга, но не изменяет их

абсолютные движения.

Содержание

- Полное оглавление

- 1 Физические принципы

- 2 Механизмы и простые машины

- 3 Подробнее о машинах и механизмах

- 4 Базовая кинематика твердых тел со связями

- 5 плоских соединений

- 5.1 Введение

- 5.1.1 Что такое механизмы связи?

- 5.1.2 Функции связей

- 5.2 Четырехрычажные механизмы

- 5.2.1 Примеры

- 5.2.2 Определения

- 5.2.3 Классификация

- 5.2.4 Угол передачи

- 5.2.5 Мертвая точка

- 5.2.6 Кривошипно-ползунковый механизм

- 5.2.7 Инверсия кривошипно-ползункового механизма

- 5.2.2 Определения

- 5.1.1 Что такое механизмы связи?

- 6 кулачков

- 7 передач

- 8 Другие механизмы

- Индекс

- Ссылки

- 1 Физические принципы

Полное руководство по вариантам механических крепежных деталей

Время прочтения: 12 мин.

Руководство Fictiv по крепежным деталям для деталей, напечатанных на 3D-принтере, включает в себя обзор резьбовых вставок, саморезов, способов проектирования резьбы, захвата шестигранных гаек и нарезки. нитки с метчиком.

В этой статье мы собираемся углубиться в более подробное руководство по всем вариантам, доступным для пластиковых крепежных узлов, включая:

- Винты

- Заклепки

- Защелки и лапки

- Сварка пластика

- Клеи и ленты

- Специальные варианты

Это руководство поможет вам выбрать наилучшие и наиболее экономичные методы крепления для вашей пластиковой конструкции с учетом всех технологических достижений, которые привнес в отрасль 2022 год.

Подход к выбору правильного варианта крепления должен основываться на требованиях к продукту. Эти требования могут быть обусловлены такими факторами, как стоимость, качество, технологичность и методы сборки пластика, а также техническими факторами, влияющими на производительность, такими как коррозионная стойкость, совместимость материалов и проводимость.

Типы креплений

Винты

Винтовые крепления являются одними из наиболее распространенных непостоянных методов крепления узлов, начиная от автомобилей и заканчивая пластиковыми корпусами бытовой электроники.

Базовая конструкция резьбового соединения хорошо известна — наклонная плоскость, обернутая вокруг металлического штифта. Но тонкости конструкции для ввинчивания в различные материалы широки.

Рассмотрим несколько примеров винтовых креплений, специально разработанных для пластика.

Пластиковые винты для стандартных условий эксплуатации

Почти все винты, предназначенные для пластмасс, имеют более узкий профиль резьбы, крупный шаг резьбы и большую разницу между большим и меньшим диаметрами по сравнению с винтами аналогичного размера для металлов.

Эта разница в геометрии предназначена для уменьшения радиальных напряжений в бобышках и увеличения прочности крепежного элемента на отрыв. Когда дело доходит до использования металлического винта в пластиковой втулке, точкой отказа почти всегда будет пластик, поэтому эти изменения профиля резьбы важны.

Когда дело доходит до использования металлического винта в пластиковой втулке, точкой отказа почти всегда будет пластик, поэтому эти изменения профиля резьбы важны.

Различия в профиле резьбы для винтов для пластмасс

Помимо изменения профиля резьбы, некоторые производители усовершенствовали конструкцию винтов, чтобы улучшить различные факторы. Показанный ниже винт известен как застежка Hi-Lo. Мы видим, что половина резьбы имеет больший диаметр, чем другая половина, отсюда и название Hi-Lo.

Крепеж Hi-Lo

Резьба «Hi» помогает улучшить сопротивление вытягиванию и крутящий момент зачистки, почти как стандартный винт для пластика. С другой стороны, резьба «Lo» помогает снизить крутящий момент. Эти винты могут быть выбраны, когда проектировщик ограничен толщиной стенки, вращающим моментом или нуждается в улучшенном сопротивлении выдергиванию.

Вибростойкие винты

Стандартные винты не всегда работают в динамических ситуациях. Если изделие должно работать в среде с высокой вибрацией, хорошим вариантом будет специальный крепеж. Это приведет к увеличению стоимости, но, вероятно, улучшит качество и долговечность продукта настолько, что перевесит любое увеличение стоимости.

Если изделие должно работать в среде с высокой вибрацией, хорошим вариантом будет специальный крепеж. Это приведет к увеличению стоимости, но, вероятно, улучшит качество и долговечность продукта настолько, что перевесит любое увеличение стоимости.

Первый тип винтов, который мы рассмотрим в этой категории, известен как пластитовые винты. Этот винт является усовершенствованием стандартного пластикового винта с трехлопастной формой, как показано на рисунке ниже.

Винт из пластита

Как мы видим, это означает, что резьба будет выглядеть почти треугольной, а не круглой. Эта геометрия сочетается с текучестью (ползучестью) пластика в холодном состоянии, увеличивая крутящий момент при снятии, что, в свою очередь, повышает надежность соединения.

Еще одним вариантом для сред с высокой вибрацией является BosScrew. Этот винт сочетает в себе аспекты винта «Hi-Lo» с уникальным профилем резьбы, который включает небольшие «шаги» вокруг профиля, как показано на изображении ниже.

BosScrew

Небольшие углубления вокруг резьбы «Hi» предназначены для использования свойств текучести пластика при низких температурах, таких как пластитовый винт. Однако этот шнек также имеет очень высокое отношение крутящего момента привода к полосе, что снижает вероятность производственных дефектов при сохранении высоких характеристик продукта.

Важно отметить, что многие производители винтов рекомендуют методы проектирования бобышек, которые помогут в процессе разработки.

Резьбовой фиксатор (loctite)

Другим распространенным методом предотвращения непреднамеренного ослабления винтов из-за вибрации и релаксации материала является использование резьбовых фиксаторов. Вы можете знать их по торговым маркам, таким как Loctite или Vibra-Tite.

Резьбовые фиксаторы представляют собой клеи, наносимые на резьбу перед сборкой, которые обеспечивают немеханический способ крепления резьбы на месте после ее отверждения в собранном положении. Они хорошо работают во многих областях, но их необходимо тщательно выбирать, особенно при работе с пластмассами.

Они хорошо работают во многих областях, но их необходимо тщательно выбирать, особенно при работе с пластмассами.

Многие составы loctite (например, 242 и 271) вызывают растрескивание пластмасс под напряжением, особенно термопластов. Henkel Adhesives рекомендует Loctite 425 для пластмассовых изделий.

Заклепки

Заклепки — это недорогой и быстрый вариант механического соединения компонентов, который обычно используется, когда эстетика и точность не являются основными требованиями.

Существует несколько конструкций заклепок, характерных для методов сборки пластика, очень похожих на винты. На изображении ниже показан пример заклепок, используемых для крепления заводской таблички за раздаточным устройством для напитков.

Заклепки используются для крепления заводской таблички за краном переносного кегератора

Заклепки использовались здесь, потому что пластина изготовлена из ПЭВП, материала, который плохо склеивается с эпоксидными смолами, а крышка слишком тонкая ввинтить.

В следующих параграфах будут рассмотрены еще несколько примеров различных заклепок, но основными особенностями, которые следует учитывать при использовании заклепок в этих методах сборки пластмасс, являются большие площади контакта и уменьшенные усилия сборки.

Тип Peel and Bulb

Заклепки типа Peel and Bulb распределяют нагрузку по большей площади, чем стандартные заклепки с защелками. Они представляют собой отличную альтернативу, которая также требует меньше усилий для сборки, чем заклепки для более твердых металлов, что снижает напряжение, возникающее при сборке пластиковых деталей.

Ниже мы можем увидеть несколько примеров крепежных деталей с заклепками типа «лубок» и «лубок»:

Заклепки типа «лубок и кожура»

Заклепка типа «пила» показана слева, она распадается на части и отслаивается после вставки. Колба показана справа, она сохраняет большую часть формы благодаря материалу, с выступами с обеих сторон. Оба типа заклепок распределяют нагрузку по большей площади, чем стандартные заклепки. 9№ 0014

9№ 0014

Нейлоновые заклепки

Нейлоновые заклепки имеют форму стандартных заклепок, но они намного мягче, чем заклепки, обычно используемые в металлах. У них также есть преимущество в том, что они не проводят ток.

Эти заклепки с меньшей вероятностью повредят отверстия в пластике во время сборки из-за меньшей прочности нейлоновых корпусов по сравнению с алюминиевыми и стальными корпусами большинства выдвижных заклепок.

Другими важными факторами, которые следует учитывать при выборе нейлоновых заклепок, являются размерная стабильность за счет поглощения влаги и максимальная рабочая температура. Почти все механические свойства также будут ниже, чем у их металлических аналогов, если речь идет о прочности.

Посадки с защелками, язычки и посадки с натягом

Защелки и язычки представляют собой защелкивающиеся застежки с одним из самых дешевых и наиболее часто используемых методов крепления пластиковых деталей для сборки больших объемов пластиковых деталей.

В этом методе используются элементы, встроенные в саму сборку пластиковой детали, для скрепления частей друг с другом. Интерференции условно сгруппированы в эту категорию, потому что они основаны на упругой деформации для удержания компонентов.

Защелки и петли

Защелкивающиеся детали отлиты в виде деталей, которые скрепляются, когда два или более компонентов сжимаются вместе, и очень часто используются в литьевых деталях, таких как корпуса сотовых телефонов и крышки батарей.

В крышке аккумуляторного отсека моего Samsung Galaxy используются защелки, которые удерживают ее на месте и обеспечивают защиту от воздействия окружающей среды. На изображении ниже представлена CAD-модель крышки с защелкой:

CAD-модель крышки с защелкой

Элемент, обведенный красным, будет действовать как защелка при вставке в синюю деталь. Язычок, обведенный синим, будет ограничивать другие степени свободы, поэтому защелка не будет нести всю нагрузку.

На приведенном ниже поперечном разрезе более подробно показано, как защелка удерживает крышку:

Поперечное сечение с более подробной информацией о том, как защелка удерживает крышку

Застежки выглядят просто, но за ними стоит немного науки . Вот наше руководство по дизайну с защелкой, которое поможет в этом процессе, если вы начинаете с нуля и не хотите использовать подход «угадай и проверь».

Посадки с натягом

Посадки с натягом предусматривают установку крепежных деталей в деталь путем принудительной упругой деформации одной из деталей.

Примером может служить запрессовка установочного штифта в отверстие, которое немного меньше, чем установочный штифт. Эти приложения обычно не загружают элемент посадки с натягом на ось вставки.

Сварка пластика

Сварка пластика — это именно то, на что это похоже, — сварка двух термопластов вместе. Существует несколько процессов сварки двух пластиковых компонентов, как и с металлами. Некоторые из наиболее распространенных процессов подробно описаны ниже.

Некоторые из наиболее распространенных процессов подробно описаны ниже.

Ультразвуковая сварка

Процесс использования высокочастотных ультразвуковых колебаний для соединения пластиковых механических деталей известен как ультразвуковая сварка. Он генерирует достаточно энергии на стыке двух пластиковых компонентов, чтобы расплавить их вместе. Этот процесс соединения пластиковых деталей является недорогим (помимо стоимости основного оборудования) и может быть очень быстрым методом механического соединения.

Одним из примеров пластикового изделия, сваренного ультразвуком, является тервисовый стакан. На изображении ниже видно, что соединение между прозрачным внешним пластиковым корпусом и синим внутренним пластиковым корпусом представляет собой соединение, сваренное ультразвуком.

Стакан Tervis

Хотя это соединение простое и не требует дополнительных связующих материалов, оно требует особого внимания. Основными из них являются правильная конструкция соединения, выбор материала и доступ к оборудованию. Материалы, которые должны быть соединены вместе, должны быть не только совместимы с процессом, они также должны быть одинаковыми или очень похожими для совместной работы. Поэтому важно учитывать это при выборе материала при проектировании с точки зрения технологичности. Когда дело доходит до конструкции соединения, существует несколько вариантов и методов, но они обычно требуют так называемого направления энергии между двумя частями для улучшения передачи энергии и, следовательно, процесса соединения. Этот направляющий энергии, как правило, имеет форму треугольника по всей поверхности сустава, как показано на изображении ниже.

Материалы, которые должны быть соединены вместе, должны быть не только совместимы с процессом, они также должны быть одинаковыми или очень похожими для совместной работы. Поэтому важно учитывать это при выборе материала при проектировании с точки зрения технологичности. Когда дело доходит до конструкции соединения, существует несколько вариантов и методов, но они обычно требуют так называемого направления энергии между двумя частями для улучшения передачи энергии и, следовательно, процесса соединения. Этот направляющий энергии, как правило, имеет форму треугольника по всей поверхности сустава, как показано на изображении ниже.

Направитель энергии обычно представляет собой отлитый треугольник по всей поверхности соединения

После завершения процесса сварки серая часть и синяя часть прилегают друг к другу заподлицо благодаря направляющей энергии плавление. Брэнсон опубликовал отличный ресурс для совместного проектирования, который можно найти здесь. Кроме того, машине, вероятно, потребуются специальные инструменты для удержания (здесь отсутствует слово в исходной статье). Если объемы производства невелики, этот процесс может быть не оптимальным.

Если объемы производства невелики, этот процесс может быть не оптимальным.

Термическая сварка

В процессе термической сварки используется прямое воздействие тепла от инструмента, такого как фен. При этом соединяемые детали, а также присадочный прут из того же или очень похожего материала нагреваются и соединяются друг с другом. На самом деле это очень похоже на процесс, используемый головкой экструдера на 3D-принтере для создания деталей.

В процессе термической сварки в соединении образуется сварной шов, поэтому это может быть не эстетично. Много информации о процессе термической сварки можно найти на веб-сайте Plastic Welding Tools.

Клеи и ленты

Клеи широко используются и даже могут быть достаточно прочными для таких применений, как внешние панели кузова автомобиля. Тип используемого клея следует тщательно выбирать в зависимости от склеиваемых материалов, условий окружающей среды и требований к производительности. Не все клеи работают со всеми пластиками и средами, поэтому будьте внимательны при выборе типа.

Не все клеи работают со всеми пластиками и средами, поэтому будьте внимательны при выборе типа.

Клеи и эпоксидные смолы

Клеи и эпоксидные смолы, вероятно, являются первыми клеями, которые приходят вам на ум, когда мы говорим о склеивании компонентов.

Существует множество различных составов, поэтому важно выбрать подходящий клей/эпоксидную смолу и даже протестировать различные образцы. Ваш выбор будет зависеть как от области применения, так и от материалов. В то время как однокомпонентные клеи являются самыми простыми в использовании, двухкомпонентные эпоксидные смолы обычно работают очень хорошо и имеют более широкий спектр применения.

Эпоксидные смолы также можно использовать для покрытия 3D-печатных деталей, чтобы сгладить линии между слоями сборки. Smooth-on выпускает продукт под названием XTC-3D специально для этой цели.

Обратите внимание, что при использовании клеев и эпоксидных смол также возникают некоторые проблемы. Они чувствительны к типу материала, и некоторые материалы склеиваются труднее, чем другие. Например, будет трудно приклеиться к ПТФЭ, полиэтиленам, ацеталям и некоторым другим пластикам с низким коэффициентом трения. Кроме того, процесс склеивания чувствителен к чистоте поверхности, подготовке, влажности и другим загрязнениям.

Они чувствительны к типу материала, и некоторые материалы склеиваются труднее, чем другие. Например, будет трудно приклеиться к ПТФЭ, полиэтиленам, ацеталям и некоторым другим пластикам с низким коэффициентом трения. Кроме того, процесс склеивания чувствителен к чистоте поверхности, подготовке, влажности и другим загрязнениям.

Ленты

Очень часто ленты используются для сборки пластиковых компонентов. Эти части могут варьироваться от электроники до воздуховодов.

Мой абсолютный фаворит — двусторонняя лента 3M VHB, часто используемая в автомобильной промышленности, но ее применение выходит далеко за рамки автомобилей, а адгезия на гладких поверхностях превосходна. Однако для предполагаемого применения необходимо использовать соответствующую ленту.

Некоторые важные промышленные ленты :

- Каптоновая (полимидная) лента: Используется в высокотемпературных приложениях и электронных узлах. На самом деле это обычно используется на рабочей поверхности 3D-принтера, потому что ABS хорошо прилипает к ней.

- Самоклеящаяся силиконовая лента: это тип ленты, которая на самом деле не имеет клейкой поверхности ни на одной из поверхностей, но которая сплавляется сама с собой, когда оборачивается вокруг предмета под натяжением. Лента может создать гибкое и атмосферостойкое уплотнение низкого давления.

При использовании лент важно убедиться, что они подходят для данного материала так же, как вы делаете это с клеем и эпоксидной смолой. Хотя это еще один (обычно) недорогой метод механического крепления пластиковых предметов, он также является одним из наименее эстетичных и точных методов.

Внимание!

Также важно понимать влияние некоторых клеев и лент на пластик. Например, цианоакрилаты (суперклей) часто разъедают некоторые пластиковые поверхности.

Это может вызвать незначительные проблемы, такие как помутнение поверхности пластика или даже преждевременное разрушение соединения из-за растрескивания под напряжением. Прежде чем использовать какую-либо ленту или клей, важно тщательно изучить их влияние на детали.

Специализированные опции

Приведенный ниже список элементов не совсем соответствует указанным выше категориям, но о них все равно полезно знать при разработке продукта. Использование этих опций может стать отличительной чертой производительности, необходимой вашему проекту!

Металлические вставки

Металлические вставки — это элементы, которые внедряются в пластик с помощью множества процессов, включая ультразвуковую сварку, термофиксацию и прессовую посадку. В некоторых конструкциях они даже влиты в деталь.

Металлические вставки обычно имеют резьбу, что позволяет использовать многоразовые крепежные винты в сборке вместо специальных пластиковых винтов. Это делает резьбовое соединение более прочным и надежным при необходимости неоднократного снятия и повторной установки крепежного элемента.

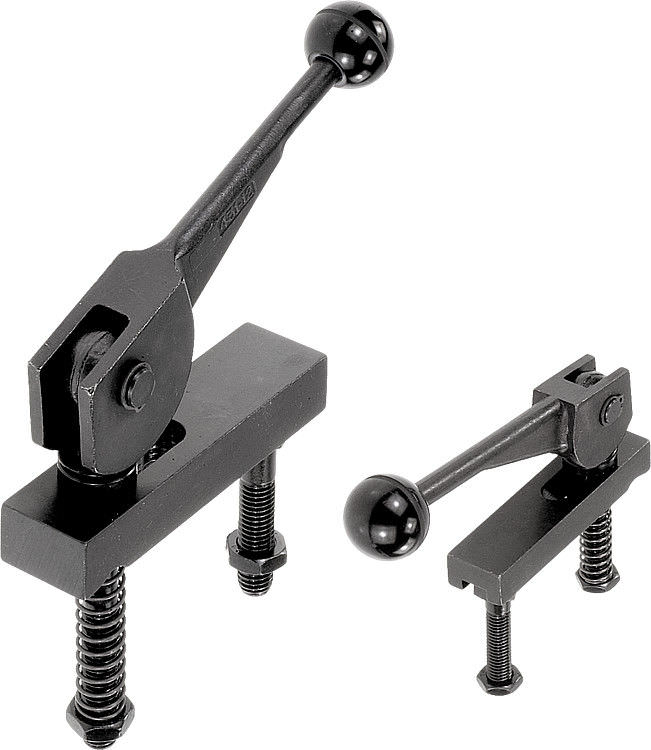

На изображении ниже показана резьбовая вставка в пластиковой ручке.

Резьбовая вставка в пластиковой ручке

Эта ручка используется с резьбовым стержнем и зажимом для удержания материала на рабочем столе моего ЧПУ, пока я обрабатываю детали. Этот узел (показан в правой части изображения) может выдерживать значительное усилие, которое было бы невозможно, если бы пластиковое крепление ручки не имело резьбовой вставки.

Этот узел (показан в правой части изображения) может выдерживать значительное усилие, которое было бы невозможно, если бы пластиковое крепление ручки не имело резьбовой вставки.

Эластомерные ленты и уплотнительные кольца

Резиновые уплотнительные кольца, резиновые ленты и другие эластомеры довольно часто используются для удержания и крепления компонентов. Как правило, это один из самых дешевых вариантов, но, как правило, не очень прочный с точки зрения конструкции.

Эластомеры обычно используются для удерживания крышек и их фиксации, но редко используются в приложениях, несущих высокие нагрузки. Например, ремешки холодильника Yeti изготовлены из эластомера, изготовленного по индивидуальному заказу:

Ремни холодильника Yeti изготовлены из эластомера, изготовленного по индивидуальному заказу

Использование эластомера в этом применении позволяет продукту иметь более слабые производственные допуски, а также постоянную нагрузку на крышку для сжатия прокладок.

Использование эластомера в этом применении позволяет продукту иметь более слабые производственные допуски, а также постоянную нагрузку на крышку для сжатия прокладок.

Основные выводы

Как мы видели, существует широкий спектр методов механического крепления, поэтому я рекомендую вам продумать варианты механического крепления в начале процесса. Для получения дополнительной информации о материалах и процессах, которые вы можете использовать в своем проекте, ознакомьтесь с Руководством по возможностям Fictiv.

Как упоминалось в начале статьи, ваш подход к поиску поставщиков должен основываться на ваших требованиях к продукту, поэтому важно сначала определить ваши требования к продукту, а затем выбрать наилучший подход к механическому креплению пластмасс.

При наличии некоторой неопределенности лучшим вариантом является проверка наиболее перспективных методов в их реальном применении. Наличие оптимальной застежки может иметь значение между красивым продуктом и «прилично выглядящим» продуктом или может определить, уложитесь ли вы в бюджет или нет, когда ваш дизайн масштабируется до производственных объемов.

Всего комментариев: 0