Модуль упругости при изгибе полимера: Прочность и модуль упругости при статическом изгибе

Содержание

Прочность и модуль упругости при статическом изгибе

Определение прочности материала при изгибе проводится в соответствии с ГОСТ 4648–71, а модуля упругости – по ГОСТ 9550-81.

Метод определения прочности при статическом изгибе заключается в кратковременном приложении нагрузки на образец пластмассы.

Образцы для испытаний изготавливают методом литья под давлением или механической вырезкой из пластин, полученных методом пластформования или прямого прессования. Образцы должны иметь вид бруска с размерами, указанными на рисунке 1 и в таблице 1. Рисунок 1: Вид образцов для испытаний на статический изгиб

Таблица 1

| Размеры, мм | Тип образца | |

| 1 | 2 | |

| Длина L | 120±2 | Не менее 80±2 |

| Ширина b | 15±0,5 | 10±0,5 |

| Толщина h | 10±0,5 | 4±0,2 |

Для нагружения по трехточечной схеме применяют реверс (рисунок 2). Радиус наконечника 5±0,1 мм, радиус скругления опор 2±0,2 мм.

Радиус наконечника 5±0,1 мм, радиус скругления опор 2±0,2 мм.

Нагружая образец до разрушения со скоростью передвижения наконечника 1–2 мм/мин (≈h/2) строят диаграмму деформирования, по максимальной нагрузке в момент разрушения определяют прочность при изгибе.

Модуль упругости при статическом изгибе определяют при нагружении образца в диапазоне до 0,2 Fp. Прогибы измеряют с погрешностью не более 0,1 мм индикатором часового типа ИЧ-10.

В ходе эксперимента измеряют прогибы при двух значениях нагрузки усилий F1 = (0,05–0,1)×Fр и F2 = 0,2 Fр. Отсчеты при выбранных значениях сил производят до получения стабильных показаний.

Отсчеты при выбранных значениях сил производят до получения стабильных показаний.

Также модуль упругости определяется по диаграмме деформирования для нагрузок и прогибов, соответствующих значениям относительной деформации 0,1% и 0,3%.

Определение модуля упругости при изгибе: экспериментальная часть

Образец устанавливают в устройство с нагружающим наконечником и опорами, которое реализует трехточечную схему нагружения (см. рисунок 2). В зависимости от толщины образца расстояние между опорами устанавливают согласно соотношению Lv=16·h±5.

Перед испытанием в средней трети образца замеряют его толщину и ширину с точностью до 0,01 мм. Образец устанавливают на опоры широкой стороной и производят нагружение наконечником по середине. Нагружение проводят плавно без толчков при постоянной скорости, равной 2 мм/мин. В процессе нагружения фиксируют нагрузку в момент разрушения. Образцы, разрушившиеся не в средней трети расстояния между опорами, в расчетах не используют.

Образцы, разрушившиеся не в средней трети расстояния между опорами, в расчетах не используют.

Изгибающее напряжение σи при максимальной разрушающей нагрузке определяется так:

где Fp – разрушающая нагрузка, Н; Lv – расстояние между опорами, мм; b, h – ширина и толщина образца соответственно, мм.

Модуль упругости вычисляют по формуле где F1 = (0,05–0,1)×Fр и F2 = 0,2 Fр – усилия при нагружении образца, Н; f1, f2 – прогибы, соответствующие нагрузкам F1 и F2, мм; Lv – расстояние между опорами, мм; b, h – ширина и толщина образца, мм.

За результат измерения прочности и модуля упругости принимают среднее арифметическое значение для всех образцов.

Результаты испытаний заносят в протокол.

Образцы протоколов испытаний

ПРОТОКОЛ № ____ от _____________

Определения модуля упругости при изгибе по ГОСТ 9550–80

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (реверс, измеритель прогиба, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, база, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50% в течение 24 ч.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | Lv, мм | Размеры образцов, мм | Нагрузка, Н | Прогиб, мм | Еи, ГПа | |||

| h | b | F1 | F2 | f1 | f2 | |||

| 1 | ||||||||

| … | ||||||||

| Среднее арифметическое значение | ||||||||

| Среднее квадратическое отклонение | ||||||||

| Коэффициент вариации, % | ||||||||

Испытания провел:

ПРОТОКОЛ № ____ от _____________

Испытания на статический изгиб по ГОСТ 4648–71

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (реверс, измеритель прогиба, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, база, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50 % в течение 24 часов.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | Lv, мм | Размеры образцов, мм | Fp, Н | f, мм | sи, МПа | |

| h | b | |||||

| 1 | ||||||

| … | ||||||

| Среднее арифметическое значение | ||||||

| Среднее квадратическое отклонение | ||||||

| Коэффициент вариации, % | ||||||

Вид разрушения (для каждого образца) –

Испытания провел:

Список литературы:

Пластмассы. Метод испытания на статический изгиб: ГОСТ 4648–71. – Взамен ГОСТ 4648–63; введ. 01.01.1973. – М.: Изд-во стандартов, 1992. – 12 с.

– Взамен ГОСТ 4648–63; введ. 01.01.1973. – М.: Изд-во стандартов, 1992. – 12 с.

Пластмассы. Метод определения модуля упругости при растяжении, сжатии и изгибе: ГОСТ 9550–81. – Взамен ГОСТ 9550–71; введ. 01.07.1982. – М.: ИПК Изд-во стандартов, 2004. – 8 с.

Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на изгиб при нормальной, повышенной и пониженной температурах: ГОСТ 25.604–82. – Введен 01.07.84. М.: Изд-во стандартов, 1983.– 16 с.

Автор: Кордикова Е.И., кандидат технических наук, доцент кафедры механики материалов и конструкций БГТУ

Источник: Композиционные материалы: Лабораторный практикум, 2007 год

Дата в источнике: 2007 год

Апрель 20, 2015

Твитнуть

МЕТКИ испытанияиспытания полимерных материаловкомпозиционные материалыполимерные материалыхарактеристики полимерных материалов

Испытания на гибкость при изгибе

Прочность на изгиб определяется как способность материала противостоять деформации под нагрузкой. Для материалов, которые значительно деформированы, но не сломаны, они обычно указываются как прочность на изгиб при нагрузке или предел текучести при изгибе при измерении по 5% деформации / напряжения внешней поверхности. Испытательный луч испытывает давление давления на вогнутую поверхность и растягивающее напряжение на выпуклой поверхности.

Для материалов, которые значительно деформированы, но не сломаны, они обычно указываются как прочность на изгиб при нагрузке или предел текучести при изгибе при измерении по 5% деформации / напряжения внешней поверхности. Испытательный луч испытывает давление давления на вогнутую поверхность и растягивающее напряжение на выпуклой поверхности.

Аналогичным тестом для измерения прочности на изгиб в системе SO является ISO 178. Значения, указанные в тестах ASTM D790 и ISO 178, редко отличаются значительно на ранних этапах выбора материала. Эти испытания также обеспечивают процедуру измерения модуля упругости при изгибе материала (отношение к растягивающему напряжению при деформации растяжения).

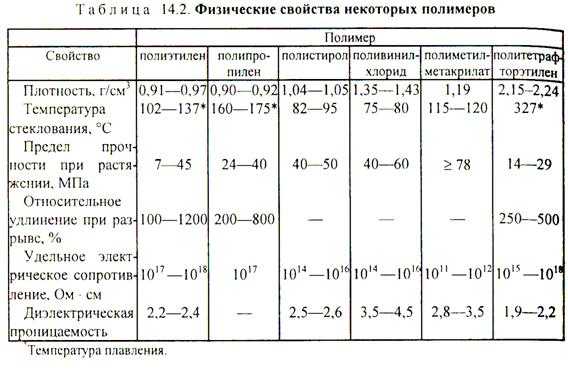

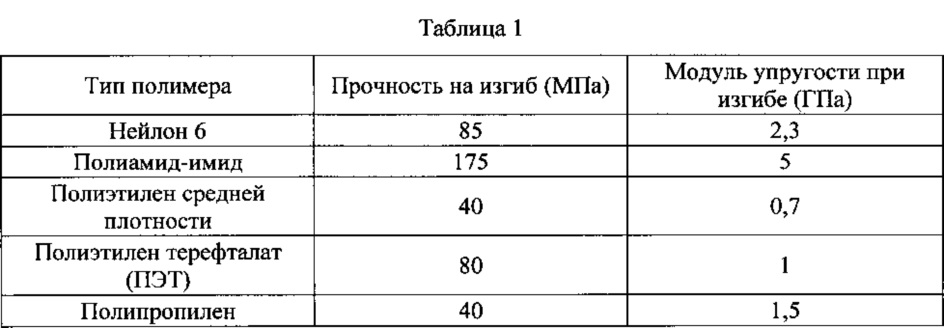

В следующей таблице приведены средние значения прочности на изгиб и модуля изгиба для некоторых заполненных и незаполненных полимеров. Эти значения являются мерой твердости; гибкие материалы, такие как эластомеры, имеют более низкие значения, чем армированные волокном технические полимеры, используемые в качестве заместителей металлов, таких как полиимиды или ацетали.

Полимер Типичная прочность на изгиб и модуль изгиба

Тип полимера | Прочность на изгиб (МПа) | Модуль изгиба (ГПа) |

АБС | 75 | 2.5 |

ABS +% 30 Стекловолокно | 120 | 7 |

Ацетальный сополимер | 85 | 2.5 |

Ацетальный сополимер + стекловолокно 30 | 150 | 7.5 |

Акрил | 100 | 3 |

Нейлон 6 | 85 | 2.3 |

Полиамид-имид | 175 | 5 |

поликарбонат | 90 | 2. |

Полиэтилен, ПЭНП | 40 | 0.7 |

Полиэтилентерефталат (ПЭТ) | 80 | 1 |

полиимида | 140 | 3 |

Полиимид + Стекловолокно | 270 | 12 |

полипропилен | 40 | 1.5 |

полистирол | 70 | 2.5 |

Пластики лучшего качества, как правило, более гибкие.

Не существует стандартного значения для всех типов пластмасс.

Четыре теста, перечисленные ниже, полезны при сравнении этих смол и их гибкости с пластиком.

- Испытание на удар: избили пластиковым устройством. Этот тест покажет вам, насколько твердый пластик. Более высокая прочность означает, что Zor труднее сломать ».

Обычно из этого теста мы также можем сказать, сломан ли он как разрыв или имеет место удлинение перед разрывом. Для конкретных приложений это важная функция для тестирования.

- Испытание на усталость: пластмассы гибкие вперед и назад, пока они не сломаются. Чем больше число циклов, тем лучше свойство пластика.

- Разрушающее испытание на растяжение: это испытание покажет вам, что пластик сломан из-за более длительного удлинения (пластик лучшего качества) или короткого удлинения (более низкое качество).

- Испытание на стойкость к ультрафиолетовому излучению: пластмассы помещаются в ультрафиолетовую камеру, а затем проводится испытание на удар (см. № 1 выше). Что интересно, так это разница между результатами теста с воздействием ультрафиолета и без него.

Жесткость пластика и жесткость материала, единицы, формула и таблица

Модуль упругости или модуль изгиба

Жесткость (или жесткость) — это свойство полимеров, которое описывается модулем упругости при изгибе или модулем упругости при изгибе. Следовательно, это одно из важнейших свойств твердых материалов.

Следовательно, это одно из важнейших свойств твердых материалов.

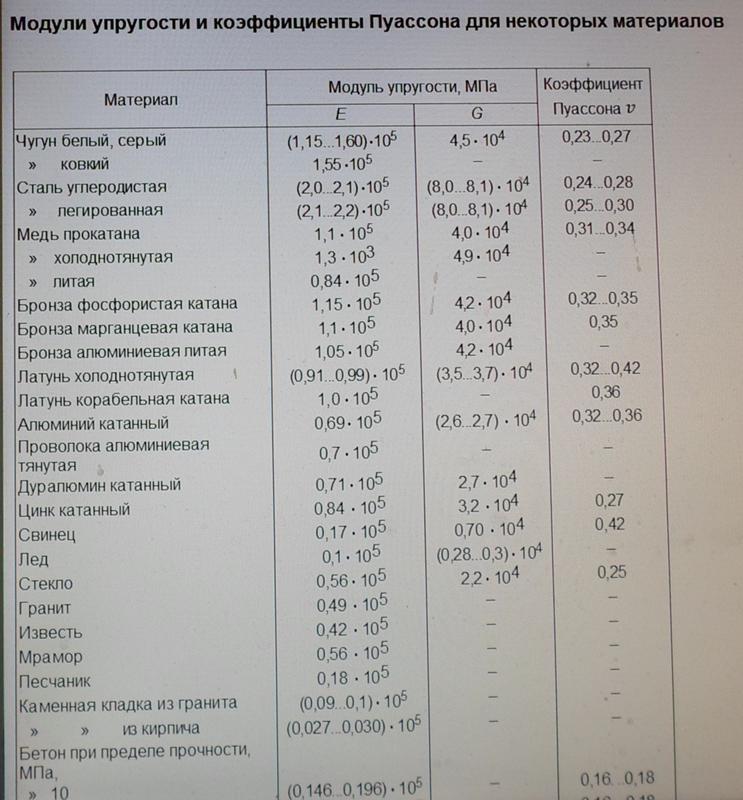

Модуль упругости определяет способность материала изгибаться. Это мера жесткости/сопротивления материала изгибу, когда сила прикладывается перпендикулярно длинной кромке образца, известная как испытание на трехточечный изгиб.

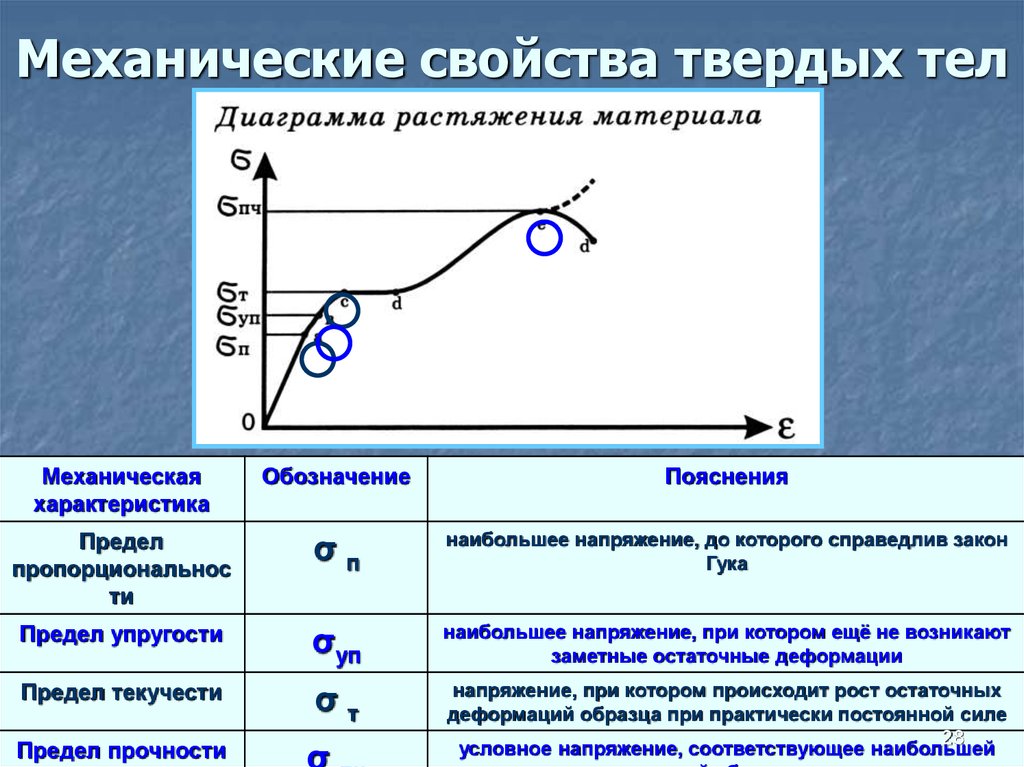

Модуль изгиба представлен наклоном начального прямолинейного участка кривой напряжения-деформации и рассчитывается путем деления изменения напряжения на соответствующее изменение деформации. Следовательно, отношение напряжения к деформации является мерой модуля изгиба.

Свойство часто используется для измерения жесткости пластиковых материалов

Он называется «модуль упругости при изгибе», но используются и другие названия, например модуль упругости , модуль упругости или просто модуль.

- Международной стандартной единицей модуля упругости при изгибе является паскаль (Па или Н/м 2 или м -1 кгс -2 ).

- В качестве единиц измерения используются мегапаскали (МПа или Н/мм 2 ) или гигапаскали (ГПа или кН/мм 2 ).

- В единицах измерения, принятых в США, это выражается в фунтах (сила) на квадратный дюйм (psi).

Чем выше модуль упругости при изгибе, тем жестче материал; t Чем ниже модуль упругости, тем более гибкий

» Выберите подходящий пластик с «хорошей жесткостью», отвечающий вашим требованиям

Модуль упругости при изгибе — это жесткость материала, которая важна, потому что:

- Он влияет на выбор композита в условиях высоких нагрузок

- Помогает улучшить качество проектирования несущих конструкций

Узнайте больше о модуле жесткости/модуле изгиба:

» Как рассчитать модуль упругости при изгибе пластика

» Факторы, влияющие на модуль упругости при изгибе и влияние на другие механические свойства

» Значения модуля изгиба (ГПа) некоторых пластиков

Как измерить модуль упругости при изгибе (жесткость)?

Наиболее распространенными стандартами для измерения модуля упругости при изгибе являются ASTM D790 и ISO 178.

Конечно, помимо перечисленных ниже, существует еще несколько методов, но они здесь не обсуждаются.

Методы испытаний ASTM D790 и ISO 178

Это конкретные методы определения изгибных свойств (изгибных свойств) армированных и неармированных пластмасс и электроизоляционных материалов.

Значения значительно отличаются от модуля упругости при растяжении, потому что структура напряжения в образце представляет собой комбинацию растяжения и сжатия. Данные полезны для сравнения прочности и жесткости различных пластиков, когда несущая часть подвергается изгибу в процессе эксплуатации. 9Стандарт 0005

ISO 178 описывает аналогичный метод определения свойств на изгиб.

- Для ASTM D790 испытание прекращают, когда образец достигает 5% прогиба или образец ломается до 5%.

- Для ISO 178 испытание прекращают, когда образец разрушается. Если образец не разрушается, испытание продолжают, насколько это возможно, и фиксируют напряжение 3,5 % (условный прогиб).

Посмотрите интересное видео, показывающее метод проверки модуля упругости

Источник: Instron®

Поскольку физические свойства многих материалов (особенно термопластов) могут изменяться в зависимости от температуры окружающей среды, иногда целесообразно проводить испытания материалов при температурах, имитирующих предполагаемую среду конечного использования.

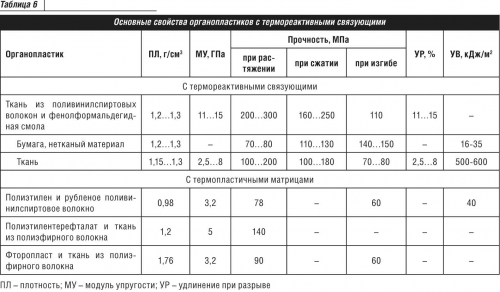

Модуль упругости при изгибе – влияние наполнителей и смесей

Кроме того, добавление наполнителей увеличивает жесткость или модуль упругости полимерной системы, особенно полиолефинов (9).0011 PP , ТПО…). Выбор наполнителя в основном зависит от его соотношения сторон и размера частиц. Чем выше соотношение сторон, тем выше жесткость. Например, тальк имеет высокое соотношение сторон, обычно 20:1, и является одним из наиболее эффективных минералов для улучшения модуля упругости при изгибе.

Эпоксидные смолы обладают отличной прочностью на растяжение и модулем упругости, а также стойкостью к моющим средствам, они имеют низкую теплостойкость, низкую устойчивость к гамма-излучению, плохие характеристики тепловой деформации и плохие свойства износа. Они также дороги и имеют плохую чувствительность к объему и качество поверхности.

Добавление термотропного жидкокристаллического ароматического сложного полиэфира приводит к улучшению прочности на разрыв и модуля упругости смесей с полиэфиркетоном при одновременном значительном снижении относительного удлинения при разрыве . (Сын и коллеги)

(Сын и коллеги)

Значения модуля упругости некоторых пластиков

Нажмите, чтобы найти полимер, который вы ищете:

A-C |

Э-М |

ПА-ПК |

ПЭ-ПЛ |

ПМ-ПП |

ПС-Х

| Название полимера | Минимальное значение (ГПа) | Максимальное значение (ГПа) |

| АБС-акрилонитрилбутадиенстирол | 1,60 | 2.40 |

| Огнестойкий АБС-пластик | 2,00 | 4.00 |

| Высокотемпературный АБС-пластик | 2,00 | 3.00 |

| Ударопрочный АБС-пластик | 1,00 | 2,50 |

| Смесь АБС/ПК – смесь акрилонитрил-бутадиен-стирола/поликарбоната | 2,00 | 2.30 |

| Смесь АБС/ПК 20 % стекловолокна | 5. 90 90 | 6.10 |

| АБС/ПК Огнестойкий | 2,50 | 3.0 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (высокая текучесть) | 3.00 | 3,00 |

| Аморфный TPI, высокотемпературный, высокотекучий, бессвинцовый припой, 30% GF | 9.00 | 9.00 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (высокорасходный) | 0,12 | 0,12 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (стандартный расход) | 2,85 | 2,85 |

| Аморфный TPI, высокая термостойкость, химическая стойкость, 260°C UL RTI | 3,60 | 3,60 |

| Аморфный TPI, среднетемпературный, прозрачный | 3.08 | 3.08 |

| Аморфный TPI, среднетемпературный, прозрачный (одобрен для контакта с пищевыми продуктами) | 3. 08 08 | 3.08 |

| Аморфный TPI, среднетемпературный, прозрачный (класс выпуска для пресс-форм) | 3.07 | 3.07 |

| Аморфный ТПИ, среднетемпературный, прозрачный (порошок) | 3.08 | 3.08 |

| ASA – акрилонитрилстиролакрилат | 1,50 | 2.40 |

| Смесь ASA/PC – смесь акрилонитрила, стирола, акрилата и поликарбоната | 2,00 | 2,60 |

| Огнестойкий ASA/PC | 2,50 | 2,50 |

| Смесь ASA/PVC – смесь акрилонитрила, стиролакрилата и поливинилхлорида | 2,00 | 2.20 |

| CA — Ацетат целлюлозы | 0,60 | 2,80 |

| CAB — Бутират ацетата целлюлозы | 0,60 | 2.10 |

| CP — пропионат целлюлозы | 0,45 | 1.40 |

| COC — Циклический олефиновый сополимер | 2,50 | 3,50 |

| ХПВХ — хлорированный поливинилхлорид | 2,50 | 3. 20 20 |

| ЭТФЭ – этилентетрафторэтилен | 0,80 | 1.40 |

| ECTFE | 1,70 | 1,70 |

| ЭВА – этиленвинилацетат | 0,007 | 0,10 |

| EVOH — Этиленвиниловый спирт | 2,80 | 5.80 |

| ФЭП – фторированный этиленпропилен | 0,30 | 0,70 |

| HDPE — полиэтилен высокой плотности | 0,75 | 1,575 |

| HIPS — ударопрочный полистирол | 1,50 | 3.00 |

| Огнестойкий материал HIPS V0 | 2,00 | 2,50 |

| Иономер (этилен-метилакрилатный сополимер) | 0,03 | 0,50 |

| LCP — жидкокристаллический полимер | 10,0 | 19.0 |

| LCP Армированный углеродным волокном | 31. 0 0 | 37,0 |

| LCP Армированный стекловолокном | 13,0 | 24.0 |

| LCP С минеральным наполнением | 12,0 | 20,0 |

| LDPE – полиэтилен низкой плотности | 0,245 | 0,335 |

| LLDPE — линейный полиэтилен низкой плотности | 0,28 | 0,735 |

| PA 11 — (Полиамид 11) 30% армированный стекловолокном | 3.00 | 3.00 |

| PA 11, токопроводящий | 0,58 | 0,64 |

| PA 11, гибкий | 0,29 | 0,35 |

| Полиамид 11, жесткий | 1,00 | 1,48 |

| PA 12 (полиамид 12), токопроводящий | 0,740 | — |

| PA 12, армированный волокном | 3.00 | 13.70 |

| PA 12, гибкий | 0,36 | 0,46 |

| PA 12, стеклонаполненный | 1,75 | 2,00 |

| Полиамид 12, жесткий | 1. 17 17 | 1,48 |

| ПА 46 — Полиамид 46 | 1,00 | 3.20 |

| ПА 46, 30% стекловолокно | 7.80 | 3.20 |

| ПА 6 — Полиамид 6 | 0,80 | 2,00 |

| ПА 6-10 — Полиамид 6-10 | 1,00 | 2,00 |

| ПА 66 — Полиамид 6-6 | 0,80 | 3.00 |

| PA 66, 30 % стекловолокно | 5.00 | 8.00 |

| PA 66, 30% минеральный наполнитель | 3,90 | 4.10 |

| PA 66, ударопрочный, 15-30% стекловолокна | 3.00 | 7.00 |

| PA 66, ударопрочный | 0,80 | 1.20 |

| PA 66, углеродное волокно, длинное, 30% наполнителя по весу | 18.00 | 18.00 |

| PA 66, углеродное волокно, длинное, 40% наполнителя по весу | 24. 00 00 | 24.00 |

| PA 66, стекловолокно, длинное, 40% наполнителя по весу | 10.50 | 10.50 |

| PA 66, стекловолокно, длинное, 50% наполнителя по весу | 13.00 | 13.00 |

| PA 66, стекловолокно, длинное, 60% наполнителя по весу | 17.00 | 17.00 |

| Полуароматический полиамид | 1,80 | 2.11 |

| ПАИ — полиамид-имид | 4.00 | 7.00 |

| PAI, 30 % стекловолокна | 11.00 | 15.00 |

| PAI, низкое трение | 5.00 | 7.00 |

| ПАН — полиакрилонитрил | 3.10 | 3,80 |

| ПАР — Полиарилат | 2,00 | 2.30 |

| ПАРА (полиариламид), 30-60% стекловолокна | 11.00 | 21.00 |

| ПБТ – полибутилентерефталат | 2,00 | 4. 00 00 |

| ПБТ, 30% стекловолокно | 9.00 | 11.50 |

| ПК (поликарбонат) 20-40% стекловолокна | 6.00 | 10.00 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 7.00 | 8.00 |

| Поликарбонат, высокотемпературный | 2.20 | 2,50 |

| Смесь ПК/ПБТ – Смесь поликарбоната/полибутилентерефталата | 1,60 | 3,90 |

| Смесь ПК/ПБТ, стеклонаполненный | 2,80 | 6.90 |

| ПКЛ — поликапролактон | 0,50 | 0,60 |

| ПХТФЭ — полимонохлортрифторэтилен | 1.20 | 1,50 |

| ПЭ – полиэтилен 30% стекловолокна | 4.90 | 5.60 |

| PEEK — Полиэфирэфиркетон | 3,70 | 4.00 |

| PEEK 30% Армированный углеродным волокном | 13. 00 00 | 19.00 |

| ПЭЭК 30% Армированный стекловолокном | 9.00 | 10.00 |

| ПЭИ — Полиэфиримид | 3.00 | 3.40 |

| ПЭИ, 30% армированный стекловолокном | 9.00 | 9.00 |

| ПЭИ, наполненный минералами | 5.00 | 7.00 |

| PEKK (полиэфиркетонкетон), низкая степень кристалличности | 3.30 | 3.40 |

| ПЭСУ — Полиэфирсульфон | 2,50 | 2,70 |

| PESU 10-30% стекловолокно | 3,80 | 8.40 |

| ПЭТ — полиэтилентерефталат | 2,80 | 3,50 |

| ПЭТ, 30% армированный стекловолокном | 9.00 | 12.00 |

| ПЭТ, 30/35% армированный стекловолокном, ударопрочный | 7.00 | 9.00 |

| PETG – полиэтилентерефталатгликоль | 2. 20 20 | 2.20 |

| ПФА — перфторалкокси | 0,70 | 0,80 |

| PHB — полигидроксибутират | 3.00 | 3.20 |

| ПИ — Полиимид | 2,48 | 4.10 |

| ПЛА — полилактид | 3,80 | 3,80 |

| ПММА — полиметилметакрилат/акрил | 2,50 | 3,50 |

| ПММА (акрил) Высокотемпературный | 2,50 | 4.30 |

| ПММА (акрил), ударопрочный | 1,50 | 3,50 |

| ПМП — Полиметилпентен | 0,80 | 1,50 |

| PMP 30% армированный стекловолокном | 5.00 | 6.00 |

| Минеральный наполнитель PMP | 1,70 | 2,00 |

| ПОМ — полиоксиметилен (ацеталь) | 2,80 | 3,70 |

| POM (ацеталь) Ударопрочный | 1. 40 40 | 2.30 |

| ПОМ (ацеталь) с низким коэффициентом трения | 2,00 | 3.00 |

| ПОМ (ацеталь) с минеральным наполнителем | 4.00 | 5.50 |

| ПП — полипропилен 10-20% стекловолокна | 2,50 | 3,50 |

| ПП, 10-40% минерального наполнителя | 1.40 | 3.10 |

| ПП, наполнитель 10-40% талька | 1,50 | 4.00 |

| ПП, 30-40% армированный стекловолокном | 4.00 | 7.00 |

| ПП (полипропилен) сополимер | 1,00 | 1.40 |

| ПП (полипропилен) гомополимер | 1.20 | 1,60 |

| ПП Гомополимер, длинное стекловолокно, 30% наполнителя по весу | 5.50 | 5.50 |

| ПП Гомополимер, длинное стекловолокно, 40% наполнителя по весу | 7. 00 00 | 7.00 |

| PP Гомополимер, длинное стекловолокно, 50% наполнителя по весу | 9.00 | 9.00 |

| ПП, ударопрочный | 0,40 | 1,00 |

| ПФА — полифталамид | 2.10 | 3,70 |

| ПФА, 30% минеральный наполнитель | 5,40 | 5,60 |

| PPA, 33% армированный стекловолокном | 11.30 | 11.50 |

| PPA, 33% армированный стекловолокном – High Flow | 10.00 | 12.00 |

| PPA, 45% армированный стекловолокном | 13.70 | 13.90 |

| СИЗ — полифениленовый эфир | 2.10 | 2,80 |

| СИЗ, 30% армированный стекловолокном | 7.00 | 9.00 |

| СИЗ, огнестойкие | 2.40 | 2,50 |

| СИЗ, ударопрочные | 2. 10 10 | 2,80 |

| СИЗ с минеральным наполнителем | 2,90 | 3,50 |

| ПФС — полифениленсульфид | 3,80 | 4.20 |

| ППС, 20-30% армированный стекловолокном | 6.00 | 12.00 |

| ПФС, 40% армированный стекловолокном | 12.00 | 15.00 |

| PPS, проводящий | 17.00 | 19.00 |

| ПФС, стекловолокно и минеральный наполнитель | 10.00 | 17.00 |

| ППСУ — полифениленсульфон | 2,38 | 2.41 |

| PS (полистирол) 30% стекловолокно | 10.00 | 10.00 |

| PS (полистирол) Кристалл | 2,50 | 3,50 |

| PS, высокотемпературный | 3.00 | 3,50 |

| Блок питания — полисульфон | 2,70 | 3. 00 00 |

| Блок питания, 30% армированный стекловолокном | 7.00 | 8.50 |

| Блок питания с минеральным наполнением | 4.00 | 5.00 |

| ПТФЭ – политетрафторэтилен | 0,40 | 0,80 |

| ПТФЭ, 25% армированный стекловолокном | 1.40 | 1,70 |

| ПВХ (поливинилхлорид), 20% армированный стекловолокном | 4.50 | 7.00 |

| ПВХ, пластифицированный | 0,001 | 1,80 |

| ПВХ, пластифицированный с наполнителем | 0,001 | 1.000 |

| Жесткий ПВХ | 2.10 | 3,50 |

| ПВДХ — поливинилиденхлорид | 0,35 | 0,60 |

| ПВДФ – поливинилиденфторид | 1,50 | 2,00 |

| САН — Стирол-акрилонитрил | 3,50 | 4. 20 20 |

| SAN, 20% армированный стекловолокном | 7.00 | 9.00 |

| SMA – стирол малеиновый ангидрид | 2.30 | 3.30 |

| SMA, 20% армированный стекловолокном | 5.00 | 6.00 |

| SMA, огнестойкий V0 | 1,90 | 2,00 |

| SMMA – стиролметилметакрилат | 2,00 | 3.20 |

| SRP — Самоармирующийся полифенилен | 6.20 | 8.30 |

| Смесь TPI-PEEK, сверхтермостойкая, химическая стойкость, высокая текучесть, 240°C UL RTI | 3,60 | 3,60 |

| UHMWPE — полиэтилен сверхвысокой молекулярной массы | 0,45 | 0,60 |

| XLPE — сшитый полиэтилен | 0,35 | 3,50 |

Имеющиеся в продаже марки полимеров с высокой жесткостью

Жесткость пластмасс.

Объяснение

Объяснение

Жесткость является одним из ключевых механических свойств пластика, наряду с прочностью, твердостью и ударной вязкостью. жесткость пластика описывается модулем изгиба (способностью материала изгибаться), который измеряется в фунтах на квадратный дюйм (psi). Чем выше модуль изгиба, тем жестче материал; чем ниже модуль изгиба, тем он более гибкий.

Жесткость и прочность

В дополнение к модулю изгиба, жесткость пластика иногда называют прочностью на изгиб или модулем растяжения. Такое смешение терминов может привести к путанице в отношении разницы между жесткостью и прочностью. Прочность пластика (обычно называемая прочностью на растяжение или пределом прочности) — это то, какое напряжение пластмасса может выдержать, не ломаясь при растяжении или растяжении (физическое разрушение). Жесткость пластика — это способность материала распределять нагрузку и сопротивляться деформации или прогибу (функциональному отказу). Эти свойства часто необходимы в сочетании друг с другом в требовательных приложениях.

5 Пластмассы с превосходной жесткостью

- Ацеталь – Этот жесткий, высокопрочный конструкционный пластик с низким коэффициентом трения легко обрабатывается и может выдерживать сложные жесткие допуски. Гомополимер ацеталь (Delrin®) является чрезвычайно жестким, с модулем изгиба 14 300 фунтов на квадратный дюйм, и обеспечивает превосходные свойства износа и истирания, а также превосходную химическую стойкость.

- PAI (Torlon®) – Этот пластик обладает как жесткостью, так и прочностью, при этом некоторые сорта пластика Torlon® обладают прочностью на изгиб 24 000 фунтов на квадратный дюйм и пределом прочности на растяжение 18 000 фунтов на квадратный дюйм. PAI сохраняет свои свойства при экстремальных температурах и является наиболее эффективным пластиком, перерабатываемым в расплаве.

- PEEK – Универсальный материал PEEK сочетает в себе высокую жесткость (24 000 фунтов на кв. дюйм) и прочность (14 000 фунтов на кв.

дюйм) с выдающейся химической стойкостью и постоянной рабочей температурой 500ºF. PEEK также обладает превосходным сопротивлением ползучести, отличной устойчивостью к усталости и растрескиванию под напряжением, а также очень низким влагопоглощением.

дюйм) с выдающейся химической стойкостью и постоянной рабочей температурой 500ºF. PEEK также обладает превосходным сопротивлением ползучести, отличной устойчивостью к усталости и растрескиванию под напряжением, а также очень низким влагопоглощением. - Ultem® – смолы PEI, такие как Ultem®, обладают высокой жесткостью и прочностью, превосходной повышенной термостойкостью и широкой химической стойкостью. Обладая модулем изгиба 22 000 фунтов на квадратный дюйм, Ultem® обеспечивает предсказуемую жесткость и прочность до 200ºC/39.2ºF. Он также обладает отличной технологичностью, по своей природе является огнестойким для большинства марок и обладает отличной устойчивостью к нагрузкам и растрескиванию при воздействии авиационных и автомобильных жидкостей, спиртов, кислот и т. д.

- PPS – PPS наиболее известен своей устойчивостью к химическим веществам среди всех передовых инженерных пластиков. Тем не менее, он также может похвастаться впечатляющим модулем изгиба в 21 000 фунтов на квадратный дюйм.

3

3

Всего комментариев: 0