Направление вращения шпинделя: Управление вращением шпинделя – М03, М04, М05

Содержание

2.3. Программирование частоты вращения шпинделя, подачи

и

позиции инструмента

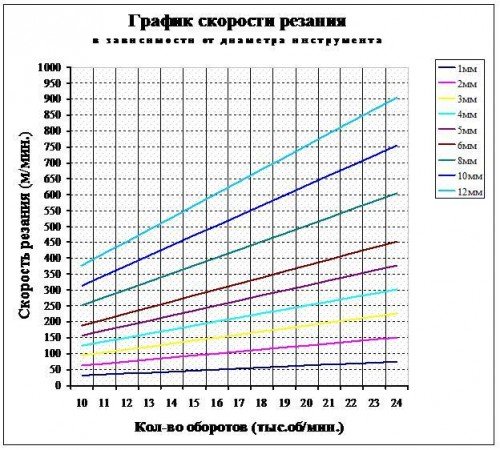

Частота

вращения шпинделя задается по адресу

S, после которого записывают диапазон

(1–3), знак направления вращения шпинделя

и частоту вращения.

Знак

минус обозначает вращение шпинделя по

часовой стрелке (обратное вращение).

Запись S3 – 1500 показывает, что выбран

третий диапазон и шпиндель вращается

с частотой 1500 об/мин по часовой стрелке,

а запись S2 150 – выбран второй диапазон,

а шпиндель вращается с частотой 150 об/мин

против часовой стрелки (прямое вращение).

Величину

подачи рабочего органа задают по адресу

F. Например, запись F0,25 показывает, что

подача составляет 0,25 мм/об, запись F1 –

подача 1 мм/об.

Поворот

резцедержателя восьмипозиционной

многорезцовой автоматической головки

для установки инструмента в рабочую

позицию задают по адресу Т,

после которого записывают номер позиции.

Например, запись T6 показывает, что на

рабочую позицию устанавливается

инструмент, находящийся в шестом гнезде

поворотного резцедержателя.

В

зависимости от нанесения размеров на

чертеже детали и последовательности

обработки линейные перемещения могут

быть заданы в абсолютной или относительной

системах отсчета. Перемещение по оси Х

в абсолютной системе отсчета задается

адресом Х и координатой конечной точки

пути относительно нулевой точки детали.

Координаты в абсолютной системе по оси

Х задаются на диаметр.

Например,

запись кадра N005

при линейном перемещении резца по

координате Х в абсолютной системе

отсчета имеет вид:

N005

Х20 – для

протачивания наружной канавки до Ø 20

мм (рис. 18, а)

N005

Х26 – при протачивании внутренней канавки

(рис. 18, б).

Без

задания рабочей подачи линейное

перемещение не реализуется, поэтому в

одном из предыдущих кадров управляющей

программы должна быть задана подача.

Рис.

18. Пример

программирования линейных перемещений

по оси Х

в

абсолютной системе отсчета (а,

б)

и в относительной системе отсчета (в,

г)

В

относительной системе отсчета перемещение

по оси Х задается адресом U и числовым

значением этого перемещения, которое

представляет собой разность координат

конечной и начальной точек относительно

нулевой точки (X2 – X1).

Если резец перемещается от оператора

к шпинделю станка, перед числовым

значением перемещения ставят знак

минус. Знак плюс опускают.

При

протачивании наружной канавки (рис. 18,

в)

перемещение резца по оси Х равно (2 мм +

7 мм)×2 = 18 мм. Запись кадра в относительной

системе отсчета имеет вид: N005 U-18.

Аналогично

для протачивания внутренней канавки

(рис. 18, г)

запись кадра можно представить следующим

образом: N005 U18.

Перемещения

по оси Z в абсолютной системе задаются

адресом Z и координатой конечной точки

пути с ее знаком относительно нулевой

точки детали. Перемещение по оси Z в

Перемещение по оси Z в

относительной системе задается по

адресу W. Числовое значение перемещения

равно приращению координат соседних

опорных точек (Z2 – Z1). Направление

движения в обеих системах определяется

соответствующим знаком. В абсолютной

системе ставится знак координаты, в

которую происходит перемещение. В

относительной системе перед числовым

значением перемещения ставится знак

минус, если перемещение происходит в

сторону, противоположную положительному

направлению оси Z.

Например,

перемещение резца из начальной точки

Н.Т.

с координатами Х = 40 мм, Z = 1 мм до точки

с координатами Х = 40 мм, Z = – 50 мм (рис.

19) в абсолютной системе записывается

кадром N008 Z-50, а в относительной системе

– кадром N008 W-51.

Рис.

19.

Программирование линейных перемещений

резца

по

оси Z в абсолютной и относительной

системах отсчета

Управляющая

программа с линейными перемещениями,

записанными в абсолютной системе отсчета

для обработки заготовки из проката

диаметром 58 мм при частоте вращения

шпинделя – n

= 500 об/мин и подаче – s

= 0,3 мм/об

(рис. 20), имеет следующий вид:

20), имеет следующий вид:

Рис.

20. Эскиз

ступенчатого валика с нанесением

размеров

для

программирования обработки в абсолютной

системе отсчета

N001 | Револьверная |

N002 | Подход (для |

N003 | Точение |

N004 | Отвод |

N005 | Отход |

N006 | Подвод (1-й |

N007 | Точение |

N008 | Отвод |

N009 | Отход |

N010 | Подвод (2-й |

N011 | Точение |

N012 | Отвод |

N013 | Отход |

N014 | Подвод |

N015 | Точение |

N016 | Отвод |

N017 | Конец |

В

кадрах одной и той же управляющей

программы перемещения можно записывать

в абсолютной и относительной системе

отсчета. Например, в программе для

обработки заготовки из штамповки при

n

= 500 об/мин, s

= 0,3 мм/об

(рис. 21) кадр N002

записан в абсолютной,

а кадры N003

– N008

– в относительной

системе отсчета.

Рис.

21. Эскиз

валика для программирования обработки

в

относительной системе отсчета

N001 | Резец |

N002 | Подход |

N003 | Точение |

N004 | Точение |

N005 | Точение |

N006 | Точение |

N007 | Точение |

N008 | Точение |

N009 | Конец |

Использование вспомогательных М-кодов в станках с ЧПУ

Содержание страницы

- 1. Временный останов выполнения управляющей программы – М00 и М01

- 2. Коды М03, М04, М05 управления вращением шпинделя

- 3. Система управления подачи СОЖ (М07, М08, М09)

- 4. Код М06 для автоматической замены режущего инструмента

- 5. Окончание УП (коды М30 и М02)

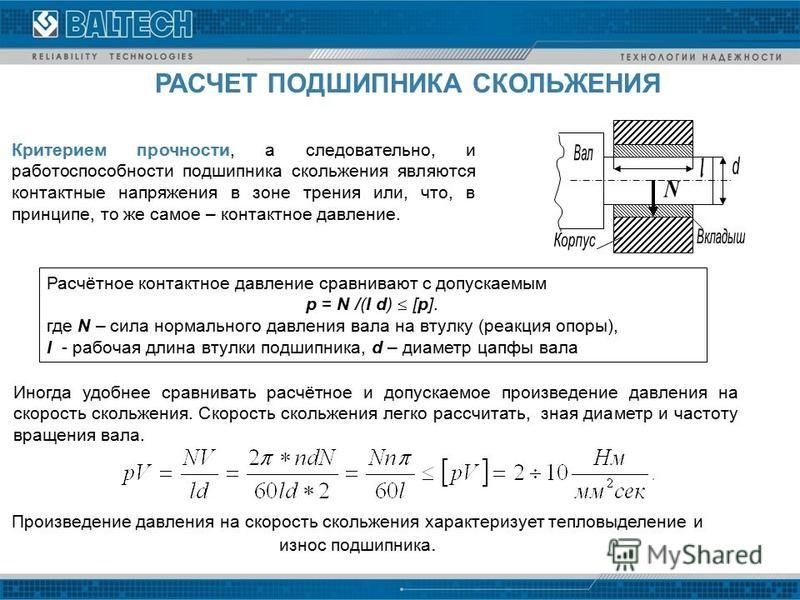

Коды, обозначающиеся буквой М (Miscellaneous), называются вспомогательными и предназначены для управления режимами работы станка. М-код может стоять как отдельно, так и находиться в кадре с G-кодами. Некоторые М-коды работают совместно с другими адресами. Например, М-код, отвечающий за направление вращения шпинделя, обычно указывается с адресом S, который необходим для задания числа его оборотов при вращении:

Например, М-код, отвечающий за направление вращения шпинделя, обычно указывается с адресом S, который необходим для задания числа его оборотов при вращении:

N10 S1000 М03

В таблице 1 помещены базовые М-коды, которые должен знать каждый технолог-программист. Когда М-код находится в кадре с G-кодом, то порядок выполнения зависит от модели ЧПУ. Возьмем, например, следующий кадр:

N10 G01 Х100.0 Y100.0 Z100.0 F50.0 М08

Таблица 1. Базовые М-коды

| М код | Действие |

| M00 | Запрограммированный останов |

| М01 | Останов по выбору |

| М02 | Конец программы |

| М03 | Прямое вращение шпинделя |

| М04 | Обратное вращение шпинделя |

| М05 | Останов шпинделя |

Кадр М08 обеспечивает линейное перемещение и включает подачу охлаждающей жидкости. Одни станки включают подачу СОЖ сразу, другие – только после перемещения в указанную позицию. Зная это, опытный программист старается указывать код М08 перед выполнением перемещения на рабочей подаче:

Зная это, опытный программист старается указывать код М08 перед выполнением перемещения на рабочей подаче:

N05 М08

N10 G01 Х100.0 Y100.0 Z100.0 F50.0

Нужно учесть, что некоторые системы ЧПУ позволяют задавать в кадре только один М-код. В этом случае, если в кадре находятся несколько М-кодов, то СЧПУ выдаст сообщение об ошибке. Для избежания ошибок внимательно прочтите раздел документации станка и системы ЧПУ о работе с М-кодами.

1. Временный останов выполнения управляющей программы – М00 и М01

Очень часто возникают ситуации, когда необходимо временно прервать выполнение программы, например, для того чтобы удалить стружку, проверить размеры обрабатываемой детали или переставить крепежные элементы в другое положение. Коды М00 и М01 временно приостанавливают выполнение программы обработки или, говоря другими словами, делают паузу в производственном цикле станка.

Когда СЧПУ читает код М00, то происходит так называемый запрограммированный останов. Все осевые перемещения останавливаются и возобновляются лишь после того, как оператор станка нажмет клавишу Старт цикла на панели УЧПУ. При этом шпиндель продолжает вращаться, и другие функции остаются активными. Если оператор станка нажимает клавишу Старт цикла, то выполнение программы будет продолжено с кадра, следующего за М00.

При этом шпиндель продолжает вращаться, и другие функции остаются активными. Если оператор станка нажимает клавишу Старт цикла, то выполнение программы будет продолжено с кадра, следующего за М00.

…

N200 G01 X200

N210 G00 Z100

N220 M00

N230 G00 Z5

N240 G01 Z-1 F50

…

Для того чтобы безопасно удалить стружку из зоны обработки или снять ее со сверла, необходимо остановить шпиндель. То есть перед командой М00 нужно указать код выключения вращения шпинделя М05. Однако не забудьте снова включить шпиндель, иначе инструмент будет перемещаться без вращения, что приведет к его поломке.

…

N200 G01 X200

N210 G00 Z100

N215 M05

N220 M00

N225 M03 S1000

N230 G00 Z5

N240 G01 Z-1 F50

…

Использование кода М01 дает возможность оператору выбора – прерывать выполнение управляющей программы или нет. Любой станок с УЧПУ имеет клавишу «М01». Если она нажата, то происходит останов УП. Если клавиша не нажата, то выполнение УП не прерывается.

…

N200 G01 X200

N210 G00 Z100

N220 M01

N230 G00 Z5

N240 G01 Z-1 F50

…

2. Коды М03, М04, М05 управления вращением шпинделя

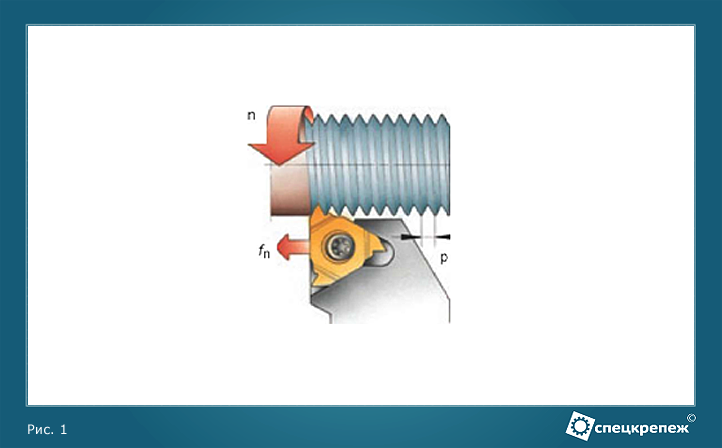

Вспомогательные коды М03 и М04 предназначены для управления вращением шпинделя. Единственная разница между двумя этими М-кодами заключается в направлении вращения. Код М03 отвечает за прямое (по часовой стрелке), а М04 – за обратное вращение шпинделя (против часовой стрелки). Направление вращения определяется, если смотреть в отрицательном направлении оси Z (со стороны шпинделя в сторону заготовки).

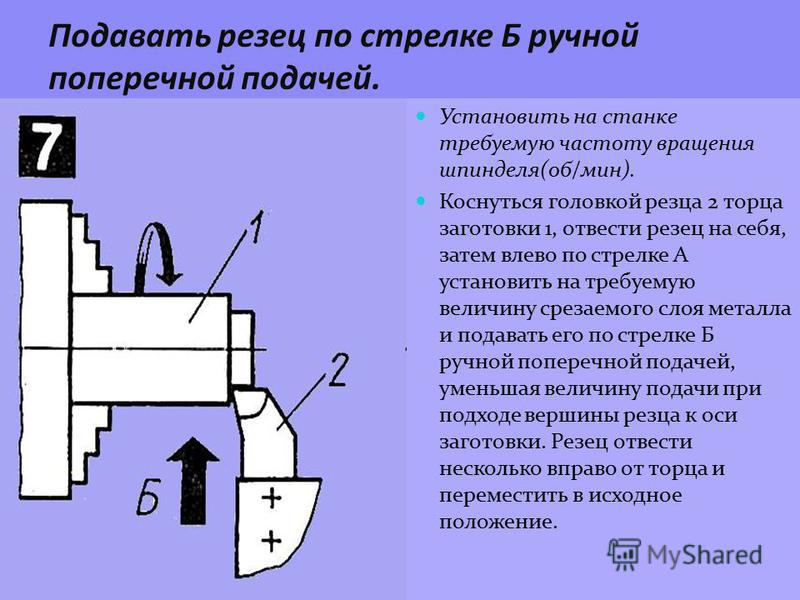

При фрезеровании режущие инструменты должны иметь прямое вращение (М03) (см. рис. 1). При выводе метчика из отверстия, при нарезании левой резьбы, в циклах автоматического измерения диаметра инструмента может потребоваться обратное вращение шпинделя (М04). В конце программы обработки и перед сменой инструмента нужно остановить вращение шпинделя при помощи команды М05.

…

N40 Z5.0

N45 G00 Z100. 0

0

N50 M05

M55 M30

%

Рис. 1. Для операции фрезерования применяется только прямое вращение инструмента (М03)

Для задания частоты вращения шпинделя используется S-адрес. За S следует числовое значение, выражающее скорость вращения шпинделя в оборотах за одну минуту. Большинство СЧПУ воспринимают только целочисленное значение S. Обычно код М03 и S находятся в одном кадре.

Например, кадр N20 заставляет вращаться шпиндель в прямом направлении со скоростью 1000 оборотов в минуту:

% O0002

N05 G21 G40 G49 G54 G80 G90 G98 G00

N10 T1 M06

N15 G43 h2 Z100.0

N20 M03 S1000

N25 X100.0 Y150.0 Z5

N30 G01 Z-0.5

N35 X200.0 Y250.0

N40 Z5.0

N45 G00 Z100.0

N50 M05

M55 M30

%

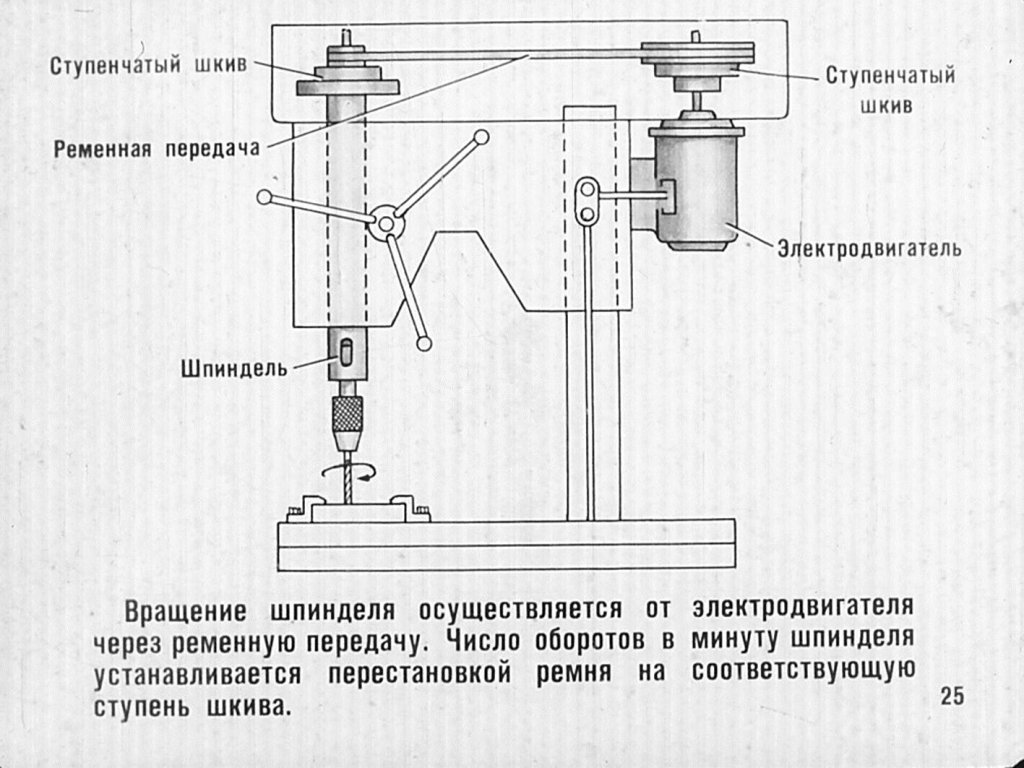

Некоторые станки (преимущественно старых моделей) оснащены специальной коробкой скоростей. Нужная передача для соответствующего диапазона скоростей вращения шпинделя выбирается автоматически или с помощью М-кодов. Обычно для включения низкой передачи используется код М41, а для включения более высоких передач – М42, М43 и т. д. Переключение передач в этом случае необходимо, чтобы двигатель, вращающий шпиндель, не подвергался чрезмерным нагрузкам (вспомните процесс переключения передач в автомобиле). Приведем небольшой программный пример. В кадре N20 включается низкая передача, а в кадре N25 шпиндель начинает вращаться со скоростью 900 оборотов в минуту:

Обычно для включения низкой передачи используется код М41, а для включения более высоких передач – М42, М43 и т. д. Переключение передач в этом случае необходимо, чтобы двигатель, вращающий шпиндель, не подвергался чрезмерным нагрузкам (вспомните процесс переключения передач в автомобиле). Приведем небольшой программный пример. В кадре N20 включается низкая передача, а в кадре N25 шпиндель начинает вращаться со скоростью 900 оборотов в минуту:

…

N10 T5 M06

N15 G43 H5

N20 M41

N25 M03 S900

…

3. Система управления подачи СОЖ (М07, М08, М09)

В процессе фрезерования охлаждающая жидкость подается в зону обработки для увеличения стойкости инструмента, улучшения качества обрабатываемой поверхности и удаления (вымывания) стружки.

Станки с ЧПУ оснащаются системой автоматической подачи СОЖ. Управление этой системой осуществляется при помощи нескольких М-кодов. Обычно код М08 используется для включения подачи охлаждающей жидкости, а код М09 – для выключения. Некоторые станки позволяют подавать СОЖ в зону обработки в различном виде. Например, код М08 может вызывать подачу охлаждающей жидкости в виде струи, а код М07 – в распыленном виде.

Некоторые станки позволяют подавать СОЖ в зону обработки в различном виде. Например, код М08 может вызывать подачу охлаждающей жидкости в виде струи, а код М07 – в распыленном виде.

Подачу СОЖ принято отключать перед сменой инструмента и в конце программы обработки. Многие современные станки делают это автоматически при чтении кода М06 (смена инструмента), кодов М30 и М02 (конец программы). Кроме программного управления системой автоматической подачи СОЖ, существует и ручное управление, позволяющее оператору станка при помощи определенных клавиш на панели УЧПУ включать или выключать подачу охлаждающей жидкости в случае необходимости. Для того чтобы струя охлаждающей жидкости точно попадала в нужное место зоны обработки и на режущий инструмент, используют гибкие шланги (см. рис. 2).

Рис. 2. Подача СОЖ в зону резания

4. Код М06 для автоматической замены режущего инструмента

Код М06 предназначен для автоматической смены инструмента. Некоторые станки с ЧПУ прошлых поколений или недорогие настольные станки не имеют устройства автоматической смены инструмента. В этом случае оператор станка вынужден останавливать программу и вручную менять один инструмент на другой, что конечно же неудобно.

В этом случае оператор станка вынужден останавливать программу и вручную менять один инструмент на другой, что конечно же неудобно.

Многие современные станки с ЧПУ имеют это полезное устройство, освобождающее оператора от лишнего вмешательства в производственный цикл станка. Инструменты находятся в ячейках специального барабана, который обычно называют магазином инструментов (см. рис. 3). В большинстве станков каждая из ячеек магазина инструментов имеет собственный номер. Специальные датчики и устройство обратной связи помогают системе ЧПУ определить положение магазина инструментов и наличие инструмента в ячейках.

Рис. 3. Магазин инструментов фрезерного станка с ЧПУ

Обычно для выполнения автоматической смены инструмента программист напрямую указывает номер инструмента, который необходимо взять (номер инструмента в большинстве случаев совпадает с номером ячейки инструментального магазина). Такой способ смены инструмента называется абсолютным. Некоторые старые станки использовали относительный способ смены инструмента. В этом случае номер инструмента отсчитывался от номера текущего инструмента, что менее удобно. Производители станков постоянно совершенствуют конструкцию устройств автоматической смены инструмента.

В этом случае номер инструмента отсчитывался от номера текущего инструмента, что менее удобно. Производители станков постоянно совершенствуют конструкцию устройств автоматической смены инструмента.

Сегодня наиболее популярными являются следующие конфигурации:

- магазин инструментов перемещается при смене инструмента, тип «зонтик»;

- магазин инструментов не перемещается при смене инструмента, тип «рука».

Сначала рассмотрим алгоритм работы устройства автоматической смены инструмента с перемещающимся магазином. Когда управляющая программа доходит до кадра смены инструмента, шпиндель перемещается в определенную точку, находящуюся рядом с магазином инструментов. Магазин инструментов перемещается в эту же точку до «сцепления» инструмента с пустой ячейкой. Шпиндель немного поднимается вверх, освобождая отработавший инструмент. Магазин инструментов поворачивается таким образом, чтобы выбранный инструмент находился под шпинделем.

Шпиндель опускается, зажимает новый инструмент и отводится вверх. Магазин инструментов перемещается обратно на свое место. Если магазин инструментов не перемещается, то возможен следующий алгоритм работы. Сначала шпиндель перемещается в определенную точку, находящуюся рядом с магазином инструментов. Затем магазин инструментов поворачивается таким образом, чтобы выбранный инструмент находился напротив шпинделя. Механический захват («рука»), находящийся между магазином и шпинделем, захватывает отработавший инструмент в шпинделе и новый инструмент в магазине.

Магазин инструментов перемещается обратно на свое место. Если магазин инструментов не перемещается, то возможен следующий алгоритм работы. Сначала шпиндель перемещается в определенную точку, находящуюся рядом с магазином инструментов. Затем магазин инструментов поворачивается таким образом, чтобы выбранный инструмент находился напротив шпинделя. Механический захват («рука»), находящийся между магазином и шпинделем, захватывает отработавший инструмент в шпинделе и новый инструмент в магазине.

Захват опускается вниз, освобождает инструмент и меняет их местами. Захват поднимается вверх, при этом новый инструмент зажимается в шпинделе, а старый остается в магазине инструментов. Внимательно ознакомьтесь с соответствующим разделом документации станка, для того чтобы хорошо понимать, как на вашем станке производится смена инструмента. Обычно станки с ЧПУ производят смену инструмента при указании в программе следующей команды:

М06 Т1

Адрес Т обозначает номер вызываемого инструмента (в данном случае инструмент № 1), а М06 обеспечивает смену. Например, если в УП запрограммировать М06 Т5, то будет вызван инструмент № 5. Большинство СЧПУ допускают любой порядок слов данных в кадре смены инструмента. То есть вы можете вызвать инструмент № 1 и таким образом:

Например, если в УП запрограммировать М06 Т5, то будет вызван инструмент № 5. Большинство СЧПУ допускают любой порядок слов данных в кадре смены инструмента. То есть вы можете вызвать инструмент № 1 и таким образом:

Т1М06

Некоторые СЧПУ требуют, чтобы адрес Т и команда М06 находились в разных кадрах, иначе автоматическая смена инструмента может быть выполнена неправильно:

N10 Т1

N20 М06

Сразу после смены необходимо выполнить компенсацию длины нового инструмента. Как вы уже знаете, компенсация длины инструмента осуществляется при помощи кода G43 и следующего за ним Н-слова данных. Для удобства номер корректора на длину совпадает с номером инструмента.

Например, для выполнения компенсации длины инструмента № 1 в УП необходимо указать:

G43 h2

Некоторые станки старых моделей требовали указывать направление компенсации длины инструмента. При этом код G43 обозначал положительное направление, a G44 – отрицательное направление компенсации. К счастью, сегодня такой неудобный способ используется крайне редко. Кадры смены инструмента и активации компенсации длины нового инструмента в управляющей программе:

К счастью, сегодня такой неудобный способ используется крайне редко. Кадры смены инструмента и активации компенсации длины нового инструмента в управляющей программе:

% O0002

N05 G21 G40 G49 G54 G80 G90 G98 G00

N10 T1 M06

N15 G43 h2 Z100.0

N20 M03 S1000

N25 X100.0 Y150.0 Z5

N30 G01 Z-0.5

N35 X200.0 Y250.0

N40 Z5.0

N45 G00 Z100.0

N50 M05 M55 M30

%

В кадре N10 производится смена инструмента (вызов инструмента

№ 1), а в кадре N15 выполняется компенсация длины инструмента № 1 и инструмент перемещается в точку Z100.0. Перед тем как вызвать новый инструмент, принято отменять компенсацию длины активного инструмента. Это действие производится при помощи кода G49, хотя многие современные СЧПУ отменяют компенсацию длины автоматически при указании команды М06. Если произведена смена инструмента, а компенсация его длины не выполнена, то возможно столкновение инструмента с заготовкой или частями станка. Многие программисты для обеспечения безопасности перед сменой инструмента выполняют возврат в исходную позицию по оси Z:

…

G91 G28 Z0 T3 M06 G43 h4

…

Чтобы избежать серьезных ошибок, при смене инструмента оператору станка необходимо быть особенно внимательным.

5. Окончание УП (коды М30 и М02)

В конце любой управляющей программы должен находиться код ее завершения – М30 или М02. При выполнении любого из этих кодов станок останавливается независимо от того, какую функцию он выполнял. Разница между М30 и М02 заключается лишь в том, что код М30, помимо завершения программы, «перематывает» или «сбрасывает» ее на начало, а код М02 не делает этого. Проще говоря, при окончании программы обработки с М30 курсор текущего положения переводится в самое начало программы, а с М02 остается в конце.

…

N40 Z5.0

N45 G00 Z100.0

N50 M05

M55 M30

%

Обычно при завершении программы обработки производится перемещение рабочего стола или инструмента в позицию, которая облегчает оператору снятие готовой детали со станка. Такое перемещение совершается с помощью кода возврата в исходную позицию G28:

…

N120 G91 G28 X0 Y0 Z0

N130 M05

N140 M30

%

Просмотров: 10

Быстрый вопрос о направлении шпинделя

23-10-2019

#1

Доброе утро,

У меня есть быстрый вопрос, каково нормальное направление для мини-шпинделя с ЧПУ? У меня есть модифицированный китайский станок с ЧПУ 3040, использующий блок управления ЧПУ Planet с усиленным шпинделем ebay spesh (думаю, 300 Вт)

Мой вопрос в том, в какую сторону он должен вращаться, поскольку я посмотрел на свои гравировальные биты v (3 мм), и они появляются чтобы у них был край, который сначала ударил бы по объекту, который нужно выгравировать, если бы он вращался по часовой стрелке, но в настоящее время мой шпиндель вращается против часовой стрелки.

Это нормально?

Извините, если это немного глупый вопрос

Ура

Энтузиазм с ЧПУ, но настоящий новичок, так что будьте осторожны

Мой блог сборки:

китайский 3020t BuildОтветить с цитатой

23-10-2019#2

Автор: ravihotwok

Доброе утро,

v-биты (3 мм), и у них, кажется, есть край, который ударил бы по объекту для гравировки первым, если бы он вращался по часовой стрелке, но в настоящее время мой шпиндель вращается против часовой стрелки.

Это нормально?

Извините, если это немного глупый вопрос

Ура

Изображение резака поможет

Ответить с цитатой

23-10-2019

#3

Обычное направление – по часовой стрелке, если смотреть сверху. Большинство фрез предназначены для этого направления вращения; левосторонние фрезы производятся, но гораздо реже.

На самом деле, я никогда не держал их в руках, хотя у меня есть несколько левосторонних сверл.

На самом деле, я никогда не держал их в руках, хотя у меня есть несколько левосторонних сверл.Похоже, шпиндель подключен наоборот!

Ответить с цитатой

23-10-2019

#4

Первоначально Послано Neale

Обычное направление — по часовой стрелке, если смотреть сверху.

Большинство фрез предназначены для этого направления вращения; левосторонние фрезы производятся, но гораздо реже. На самом деле, я никогда не держал их в руках, хотя у меня есть несколько левосторонних сверл.

Большинство фрез предназначены для этого направления вращения; левосторонние фрезы производятся, но гораздо реже. На самом деле, я никогда не держал их в руках, хотя у меня есть несколько левосторонних сверл.Похоже, шпиндель подключен наоборот!

это именно то, о чем я думаю, возможно ли, что полярность неверна? т.е. красный и черный провода питания нужно поменять местами?

Энтузиазм с ЧПУ, но настоящий новичок, так что будьте осторожны

Мой блог сборки:

китайский 3020t BuildОтветить с цитатой

23-10-2019#5

Звучит так, но не помешало бы немного больше информации и фотографий, прежде чем быть уверенным в этом.

У вас есть измерительный прибор для проверки полярности источника питания или контроллера, к которому подключен шпиндель?

У вас есть измерительный прибор для проверки полярности источника питания или контроллера, к которому подключен шпиндель?Ответить с цитатой

«

Предыдущая тема

|

Следующая тема

»

Информация о теме

Пользователи, просматривающие эту тему

В настоящее время эту тему просматривают 1 пользователь. (0 участников и 1 гость)

Похожие темы

Быстрый вопрос

Автор jtar40 на форуме General Electronics

Ответов: 7

Последнее сообщение: 07.07.2019, 14:18

Только начинаем — быстрый вопрос

Глинстер на форуме Gantry/Router Machines & Building

Ответов: 3

Последнее сообщение: 02.

06.2015, 18:20

06.2015, 18:20быстрый вопрос о ходовом винте

Автор japcarmaniac на форуме Gantry/Router Machines & Building

Ответов: 2

Последнее сообщение: 02.09.2013, 23:25

Быстрый вопрос по кабелю

Автор PWD на форуме General Electronics

Ответов: 18

Последнее сообщение: 11-12-2012, 09:25 вечера

Быстрый вопрос

Автор m.marino в форуме Общие обсуждения

Ответов: 2

Последнее сообщение: 18 февраля 2011 г., 16:30

Закладки

Разрешения на публикацию

Измените способ поворота: M03 или M04

Деловые разговоры

Измените способ поворота: M03 или M04

Стив Роуз

Направление шпинделя на токарных станках часто обозначается как M03, по часовой стрелке (CW) и M04 против часовой стрелки (CCW). Конечно, это зависит от места, с которого вы смотрите на шпиндель. Если вы стоите не на том конце машины, вы можете неточно указать направление. Более простой и точный метод состоит в том, чтобы мыслить в терминах прямого и обратного. Когда вы стоите перед машиной, это относится к тому, поворачивается ли деталь к вам или от вас. M03 можно назвать вращением вперед, а M04 можно назвать вращением назад.

Конечно, это зависит от места, с которого вы смотрите на шпиндель. Если вы стоите не на том конце машины, вы можете неточно указать направление. Более простой и точный метод состоит в том, чтобы мыслить в терминах прямого и обратного. Когда вы стоите перед машиной, это относится к тому, поворачивается ли деталь к вам или от вас. M03 можно назвать вращением вперед, а M04 можно назвать вращением назад.

Большинство современных станков приспособлены для работы исключительно в направлении шпинделя M03. Давайте посмотрим, почему может быть более полезно обрабатывать детали, используя направление M04.

Выбор команды M04 позволяет использовать левостороннюю револьверную головку. Левосторонний инструмент является оптимальным методом по двум причинам.

1. В левосторонней револьверной головке вставка обращена к оператору. Оператору не только легче наблюдать за ходом процесса резки, но и замена вставки становится намного быстрее.

2. Еще один плюс использования M04 касается силы резания станка. При обработке в направлении M04 силы резания прикладывают к станине станка, эта сила называется сжатием. В направлении M03 силы резания отводятся от станины станка. Этот тип силы называется напряжением. Структурная конструкция машины прочнее на сжатие, чем на растяжение. При сжатии силы машины направлены на конструкцию машины и вниз, к земле. Если есть потеря контроля над силами резания, энергия будет направлена в станок и заточена, а не в инструмент.

При обработке в направлении M04 силы резания прикладывают к станине станка, эта сила называется сжатием. В направлении M03 силы резания отводятся от станины станка. Этот тип силы называется напряжением. Структурная конструкция машины прочнее на сжатие, чем на растяжение. При сжатии силы машины направлены на конструкцию машины и вниз, к земле. Если есть потеря контроля над силами резания, энергия будет направлена в станок и заточена, а не в инструмент.

Я был свидетелем аварий некоторых станков, которые иллюстрируют такое распределение сил в зависимости от направления шпинделя.

Авария #1: Направление M03: Токарный станок с ЧПУ с 15-дюймовым патроном и приводом шпинделя мощностью 40 л.с. Деталь вырвалась из кулачков и застряла между лицевой стороной башни и кулачками патрона. Возникшие силы подняли всю отливку башни против направляющих пластин. Отливка башни треснула под действием силы в 40 л. машина не эксплуатировалась девять недель

Авария #2: Направление M04: токарный станок с ЧПУ с 10-дюймовым патроном и приводом шпинделя мощностью 25 л. с. чтобы установить правильное значение рабочей смены. Чтобы усугубить эту ошибку, первая деталь работала в режиме полного ускоренного подвода 800 дюймов в минуту. Шпиндель станка работал со скоростью 1550 об / мин в направлении шпинделя M04. Станок зарегистрировал, что передняя часть патрона была нулевой точкой заготовки. Револьверная головка врезалась в кулачки патрона, полностью выбив кулачки из станка. Пострадавших не было, но это было серьезное столкновение.

с. чтобы установить правильное значение рабочей смены. Чтобы усугубить эту ошибку, первая деталь работала в режиме полного ускоренного подвода 800 дюймов в минуту. Шпиндель станка работал со скоростью 1550 об / мин в направлении шпинделя M04. Станок зарегистрировал, что передняя часть патрона была нулевой точкой заготовки. Револьверная головка врезалась в кулачки патрона, полностью выбив кулачки из станка. Пострадавших не было, но это было серьезное столкновение.

Результаты этого столкновения? Штифты в башне сломались и нуждались в замене. Картридж главного шпинделя нуждался в перенастройке, так как он был сбит с истинной центральной линии. Эти повреждения, отремонтированные примерно за 1200 долларов, привели к тому, что машина не работала в течение пяти дней.

В этих двух примерах много переменных, но я чувствую, что простой выбор операции в M04 спас аварию № 2 от очень дорогой и, возможно, более опасной аварии.

Какие проблемы возникают при использовании направления шпинделя M04? Программист должен соблюдать осторожность при выборе M03 для сверления и реверсировании шпинделя на M04 для точения и растачивания.

Всего комментариев: 0