Нарезание резьбы на токарном станке резцом: Нарезание резьбы на токарном станке

Содержание

Нарезание резьбы на токарном станке

Правильный выбор метода и оснастки может оптимизировать процесс нарезания резьбы. Для резьбонарезных инструментов были разработаны усовершенствованные покрытия и марки материалов, используемые для современных токарных резцов в целом. Кроме того, конструктивные улучшения коснулись резьбовых пластин, благодаря чему контроль стружки стал еще более надежным. Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

В действительности токарный процесс может быть спроектирован более эффективно. Прежде всего, нужно более глубоко разобраться в некоторых принципах нарезания резьбы.

Почему к нарезанию резьбы выдвигаются жесткие требования

К нарезанию резьбы на токарном станке предъявляются более жесткие требования, чем к обычным токарным операциям. Рабочие усилия при нарезании резьбы, как правило, выше, а радиус закругления режущей кромки резьбовой пластины меньше, что снижает ее стойкость.

При токарной обработке подача должна точно соответствовать шагу резьбы. Если шаг составляет 8 ниток на дюйм (25,4 мм), то инструмент должен совершать 8 оборотов на дюйм, проходя 3,175 мм на оборот. Сравните это с обычной токарной операцией, где подача составляет, как правило, около 0,3 мм на оборот. Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Радиус при вершине режущей кромки, соответствующий такому усилию, составляет обычно 0,4 мм, по сравнению с 0,8 мм для обычной токарной пластины. Что касается резьбовой пластины, данный радиус серьезно ограничен допустимым радиусом на впадине профиля резьбы, определенным соответствующим стандартом. Радиус также ограничен необходимой операцией резания, так как обычная токарная обработка неприменима из-за возможной деформации резьбы.

В результате высоких усилий резания и более плотной их концентрации резьбовые пластины подвергаются гораздо большей нагрузке, чем обычные токарные пластины.

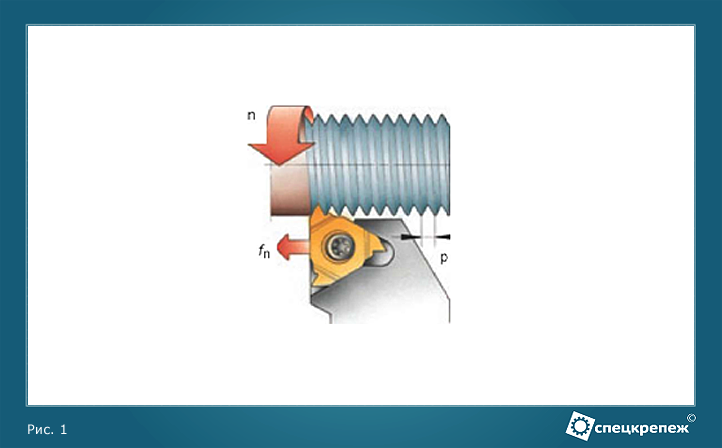

Рис. 1. Пластина с неполным профилем может применяться для различной величины шага при врезании на разную глубину. Наименьший шаг нарезаемой резьбы определяется величиной малого радиуса закругления вершины (не показан на схеме). Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершины

Пластины с полным и неполным профилем

Пластины с неполным профилем обрабатывают впадину резьбы, не достигая вершины (см. рис. 1). Одна пластина может обрабатывать различные виды шагов, вплоть до самого крупного (с наименьшим количеством ниток на дюйм), что определяется прочностью зоны закругления режущей кромки.

Радиус закругления режущей кромки должен быть достаточно малым, чтобы пластина могла обрабатывать резьбы разного размера. Для небольших шагов требуется очень малый радиус, при этом пластина проникает глубже. Например, для обработки резьбы с шагом 8 ниток на дюйм пластиной с неполным профилем необходима глубина врезания 2,7 мм, в то время как та же самая резьба, нарезаемая полнопрофильной пластиной, требует глубины 2 мм. При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

Рис. 2. Многозубые пластины имеют ряд последовательных зубьев. Это позволяет увеличить эффективность нарезания резьбы, но усилия резания при этом высоки

Многозубые пластины

Многозубые пластины имеют ряд последовательно расположенных зубьев, где каждый последующий зуб врезается во впадину резьбы глубже, чем предыдущий (см. рис. 2). Количество шагов, требуемых для нарезания резьбы такой пластиной, может быть сокращено на величину вплоть до 80 процентов. Срок службы инструмента значительно больше, чем у однозубых пластин, поскольку на последний зуб приходится лишь половина или третья часть от общего снимаемого металла.

Однако из-за высоких усилий резания данные пластины не рекомендуются для тонкостенных деталей – во избежание сильных колебаний. Кроме того, конструкция заготовки, обрабатываемой такой пластиной, должна иметь достаточно канавок для выхода всех зубьев из зоны резания.

Глубина врезания на проход

Глубина врезания на проход – крайне важный параметр нарезания резьбы. Каждый последующий проход задействует бо́льшую часть режущей кромки пластины. Если глубина врезания на проход постоянна (что не рекомендуется), то усилие резания и интенсивность съема металла могут существенно увеличиваться с каждым проходом.

Например, при нарезании 60-градусной резьбы с постоянной глубиной врезания 0,25 мм на проход, при втором проходе снимается в три раза большее количество металла, чем при первом. И с каждым следующим проходом количество снимаемого металла увеличивается в геометрической прогрессии.

Чтобы избежать этого и сохранить более практичные усилия резания, с каждым проходом глубину врезания необходимо уменьшать.

Рис. 3. Выбор угла врезания оказывает существенное влияние на эффективность процесса

Методы врезания

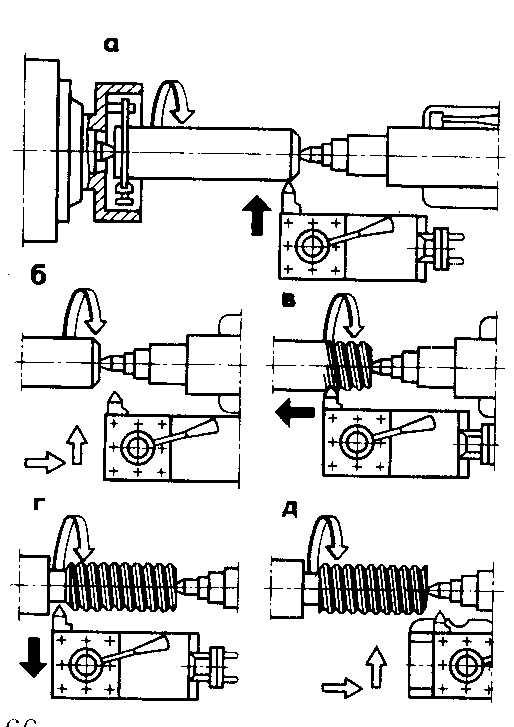

Существует как минимум четыре метода врезания (см. рис. 3). Мало кто знает, насколько сильно выбор определенного метода может повлиять на эффективность нарезания резьбы.

А. Радиальное врезание

Хотя это самый распространенный метод нарезания резьбы, он наименее рекомендован. Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

Рис. 4. Вместо формы буквы V в результате одностороннего бокового врезания образуется стружка, аналогичная получаемой при стандартном точении

В. Одностороннее боковое врезание

В этом методе направление врезания параллельно одной стороне резьбы, и инструмент, как правило, движется вдоль линии под углом 30º. В результате образуется стружка, аналогичная получаемой при обычном точении (см. рис. 4). В сравнении с радиальным врезанием формирование стружки и отделение от режущей кромки происходит легче, что гарантирует лучший отвод тепла. Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

рис. 4). В сравнении с радиальным врезанием формирование стружки и отделение от режущей кромки происходит легче, что гарантирует лучший отвод тепла. Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

С. Модифицированное одностороннее боковое врезание (рекомендуется)

Данный метод похож на метод одностороннего бокового врезания, за исключением того, что угол врезания меньше угла профиля резьбы – менее 30º. Он сохраняет преимущества метода одностороннего врезания, при этом проблемы, связанные со вспомогательной кромкой, отсутствуют. Наилучший результат обеспечивается с углом врезания 29½º, но на практике приемлем любой угол от 25 до 29½º.

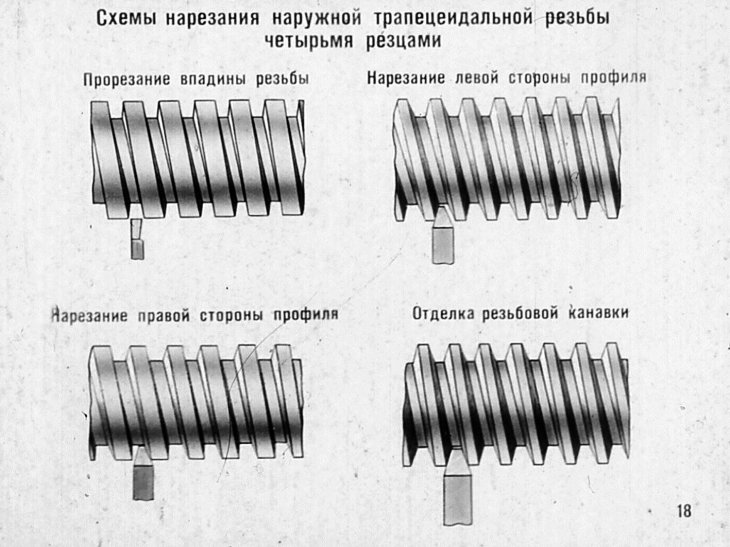

D. Двухстороннее боковое врезание

В этом случае пластина подается попеременно вдоль обеих сторон профиля резьбы и, следовательно, в процессе задействуются обе стороны режущей кромки. Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Рис. 5. Регулировка относительно угла подъема винтовой линии, как в «наклонной» пластине справа, позволяет выравнивать задние углы главной и вспомогательной кромок. Это обеспечивает более равномерный износ

Выравнивание задних углов

Некоторые резьбовые пластины и державки имеют возможность точного наклона пластины в направлении врезания при изменении угла подъема винтовой линии. Это свойство обеспечивает высокое качество резьбы, предотвращая трение пластины о боковую поверхность профиля. Оно также позволяет продлить срок службы резца в силу равномерного распределения усилий резания по всей длине режущей кромки.

Пластина, не имеющая такой возможности, где режущая кромка подается параллельно осевой линии заготовки, образует неравные задние углы главной и вспомогательной кромок пластины (см. рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

Регулируемые системы позволяют изменять угол наклона пластины путем воздействия на головку державки с помощью опорных пластин. Точная регулировка получается в результате выравнивания углов главной и вспомогательной кромок, благодаря чему износ становится более равномерным.

Рис. 6. Данный специальный резьбонарезной инструмент используется для одновременной обработки двух отдельных резьб на шестишпиндельном токарном станке. Резьбы обрабатываются по отдельности. Используемые здесь пластины предназначены для резьбофрезерного инструмента, но в данном случае они применяются в качестве токарных

Миниатюризация и специализация

Резцы со вставными пластинами обеспечивают нарезание внутренней резьбы в отверстиях диаметром вплоть до 7,6 мм. Использование токарных инструментов для нарезания резьбы в таких малых отверстиях дает множество преимуществ. Качество формируемой резьбы, как правило, выше, конструкция пластины способствует отводу стружки из отверстия с незначительным ущербом для резьбы, а возможность индексации пластин позволяет снизить затраты на оснастку.

Для подобных инструментов обычно используется твердый сплав, позволяющий выполнять обработку на низких скоростях. Что же касается нарезания резьбы в малых отверстиях, использование низкой скорости резания является единственно возможным вариантом ввиду ограничений по кинематике станка.

Технологические инновации расширили сферу применения резьбонарезных инструментов, и переход к нарезанию внутренней резьбы малого диаметра резцами – яркий тому пример. Несмотря на широкую номенклатуру стандартных инструментов, производители продолжают сталкиваться с определенными проблемами, оправдывающими применение специализированной оснастки (см. рис. 6.). Особая оснастка, проектируемая в сотрудничестве с поставщиком, – это возможность, которой нельзя пренебрегать при поиске рациональных параметров резца для конкретного вида работ.

Источник материала: перевод статьи

Threading On A Lathe,

Modern Machine Shop

Автор статьи-оригинала:

Стюарт Палмер (Stuart Palmer)

Об авторах:

Стюарт Палмер (Stuart Palmer) – маркетолог израильской компании-производителя режущих инструментов Vargus Ltd. , расположенной в г. Нагария.

, расположенной в г. Нагария.

Майк Канаговски (Mike Kanagowski) – директор компании VNE Corp., которая является партнером Vargus Ltd. и находится в г. Джейнсвилл, штат Висконсин (США).

Нарезание резьбы на токарном станке резцом и плашкой

Один из широко известных и универсальных способов металлообработки — нарезание резьбы на токарном станке. Этот технологический процесс выполняется с помощью специальных токарных инструментов:

- резцов;

- плашек;

- метчиков;

- резьбонарезных головок.

Качество резьбы влияет на надежность соединения различных элементов. Нарезание резьбы — работа, требующая точности, квалификации и опыта.

Содержание

- Профили резьбы

- Типы и свойства резцов

- Техника нарезки на металлической детали

- Режущий инструмент – плашка

Профили резьбы

Формы заготовок, в зависимости от вида поверхности, бывают цилиндрическими и коническими. Резьбы бывают наружные (на поверхности) и внутренние (в отверстии болванки). Вид резьбового соединения зависит от профиля резьбы.

Вид резьбового соединения зависит от профиля резьбы.

Существуют пять видов профиля:

- треугольный;

- прямоугольный;

- трапецеидальный;

- упорный;

- круглый.

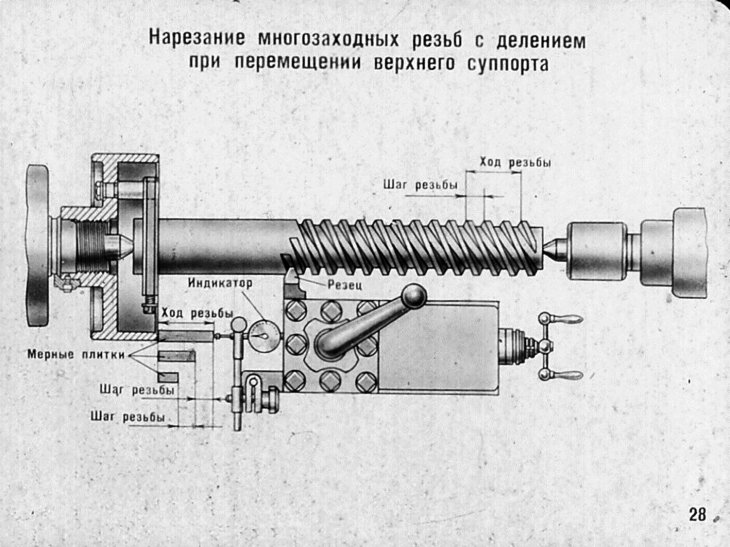

Резьба может быть однозаходной и многозаходной:

- однозаходная — формируется единой резьбовой нитью;

- многозаходная — создается двумя или более нитками, размещенными на одинаковом расстоянии одна от другой.

Основные показатели обоих типов резьбы – шаг и ход. Резьбовой шаг — дистанция меж ближайшими витками и меряется по осевой линии обрабатываемой заготовки. Ходом одной резьбовой нитки называется промежуток посреди двух пиков одного витка на рабочей поверхности изделия. Ход равен произведению резьбового шага на число заходов.

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

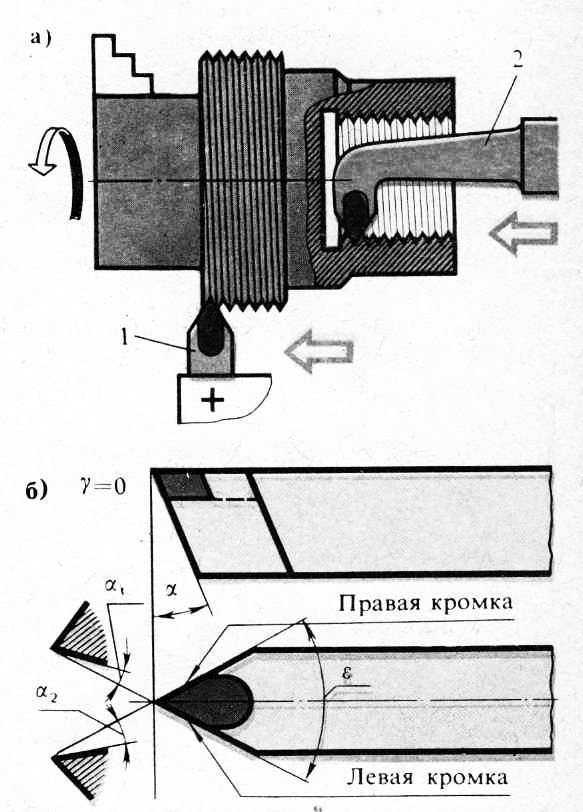

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Резьбонарезные резцы

Самые используемые из них:

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

Круглые резцы допускают многоразовое перетачивание.

Резьбовые резцы круглые

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

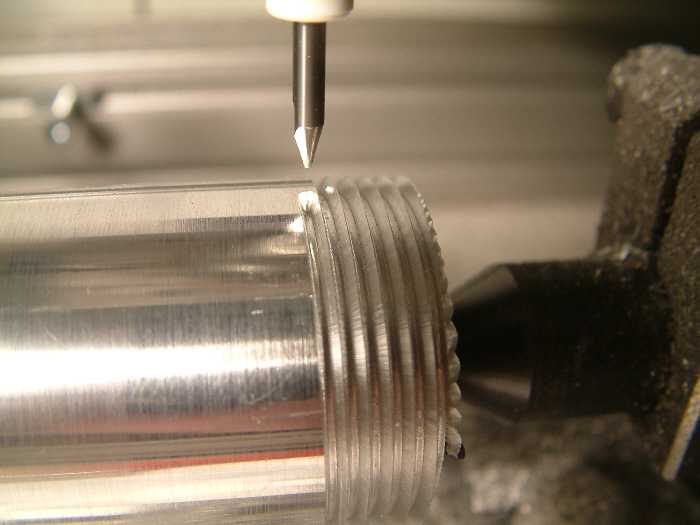

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

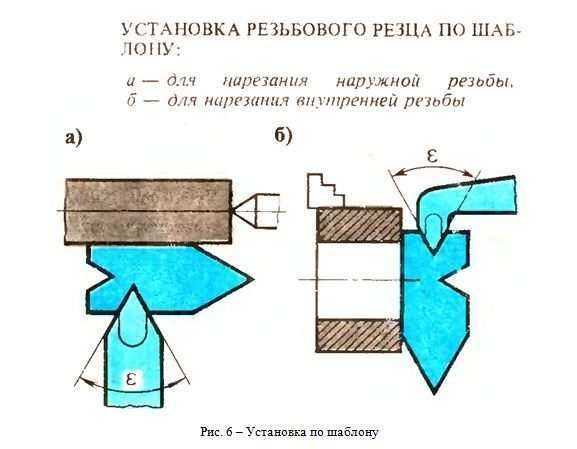

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Режущий инструмент – плашка

Плашка – режущий токарный инструмент, изготовленный в форме гайки. Просверленные в ней отверстия делают для отвода стружки. Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

Наиболее используемые виды плашек:

- метрические;

- левые;

- трубные.

Нарезание резьбы плашкой следует предварить обработкой нужного участка детали. При этом наружное сечение резьбы должны быть больше обработанного участка детали. Сложность нарезки резьбы плашкой — в отсутствие у нее специального захода, что мешает ровно прорезать начальные витки.

Облегчить задачу можно, сделав на торце небольшую фаску так, чтобы ее высота совпала с высотой профиля резьбы. Размер плашки должен совпадать с диаметром детали.

Затем плашку нужного размера фиксируют в плашкодержателе, закрепленный в задней бабке токарного станка. Скорость нарезки резьбы зависит от материала для заготовки: изделия из латуни обрабатываются около 15 м/мин. , чугунные – 3 м/мин., стальные болванки — 4 м/мин.

, чугунные – 3 м/мин., стальные болванки — 4 м/мин.

При такой скорости обработки плашка меньше изнашивается. В процессе нарезки каждый оборот плашки нужно сменять ее поворотом назад на треть окружности, чтобы очистить отверстия от стружки.

Видео: Как нарезать резьбу на токарном станке

Нарезание резьбы на ручном токарном станке

Винты и резьба скрепляют миллионы вещей. Существует почти столько же типов и форм резьбы, сколько продуктов, в которых используются резьбовые крепления и соединения. Точно так же среди тех, кто не является «механизмом», существует много путаницы и неправильного использования потоков.

С точки зрения машиниста, нарезание резьбы доставляет удовольствие. Когда вы закончите, надеюсь, у вас есть две детали, которые соединяются вместе с уровнем точности и гладкости, которых нет в заурядных крепежных изделиях аппаратного класса. Мне всегда нравилось нарезать резьбу на ручном токарном станке, и за эти годы я научился нескольким приемам.

Мне всегда нравилось нарезать резьбу на ручном токарном станке, и за эти годы я научился нескольким приемам.

Предоставлено Все изображения: T. Lipton

Совместите инструмент для нарезания резьбы с новым концом или со стороной патрона.

■ Выровняйте инструмент для нарезания резьбы относительно только что обработанного конца или стороны патрона. Маленькие инструменты для выравнивания в форме стрелок, которые вы видите, доставляют неудобства и годятся только для проверки отшлифованных вручную битов инструментов.

■ Если вы много нарезаете резьбу на ручном токарном станке, купите инструмент, который принимает вставки. Вставки точно отшлифованы и легко заменяются. Одна пластина нарезает десятки шагов резьбы.

■ Я научился нарезать резьбу на токарном станке методом комбинированной подачи. Вопреки распространенному мнению, составной набор не обязательно должен быть на половине угла резьбы. Используя так называемую «подачу с измененной боковой поверхностью» и изменяя этот угол, вы помогаете решить проблемы с нарезанием резьбы в труднообрабатываемых материалах.

■ Еще одно преимущество нарезания резьбы с помощью компаунда заключается в том, что вам не нужно следить за положением шкалы. Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика.

■ Попробуйте следующие стратегии, когда вы завершаете потоки, а конструктор деталей не указал поток. Когда я хочу что-то сделать с канавкой, которая прорезается на конце резьбы, я обычно использую инструмент для нарезания резьбы и прохожу небольшой рельеф на конце. Он сохраняет смену инструмента и выглядит нормально. Если я хочу получить более красивый вид, я переключаюсь на инструмент радиуса. Просто убедитесь, что рельеф немного меньше, чем меньший диаметр резьбы, чтобы сопрягаемая часть навинчивалась до упора.

Держите полный набор гаек на кольцах, одно кольцо для крупной резьбы, а другое для мелкой.

■ Используйте большой DOC при первом проходе во время нарезания резьбы. Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе.

■ Я никак не могу вспомнить, какую линию на шкале заправки нити использовать с каким шагом резьбы. Если вам повезет, он будет отмечен. Если вы сомневаетесь, просто используйте один и тот же номер или строку каждый раз. Всегда используйте один и тот же номер при нарезании многозаходной резьбы.

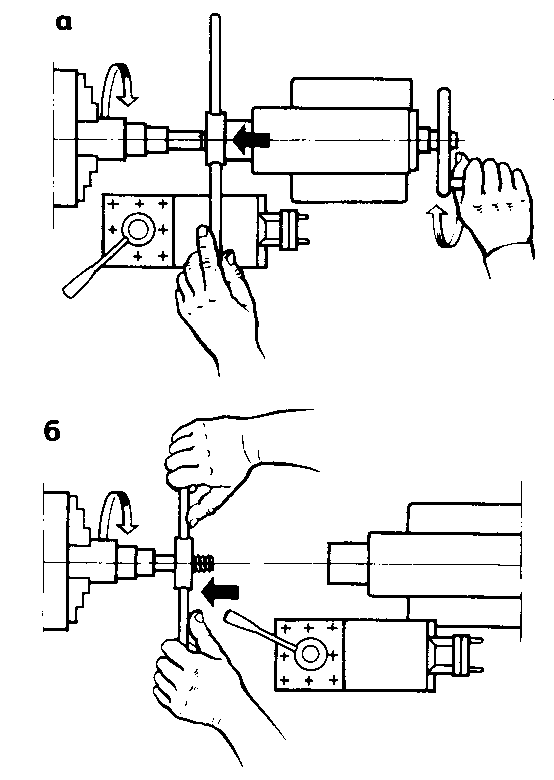

Нарезание внутренней резьбы изнутри наружу с помощью инструментов для левой руки. Вы получите меньше болтовни и увидите, что происходит в глубине скважины. Вам понадобятся инструменты для нарезания левой резьбы, работающие на токарном станке в обратном направлении. Помните, тянуть за веревку легко; одного толкнуть очень сложно.

Вам понадобятся инструменты для нарезания левой резьбы, работающие на токарном станке в обратном направлении. Помните, тянуть за веревку легко; одного толкнуть очень сложно.

■ Если у вас есть выбор, мелкую резьбу легче нарезать и требуется меньше проходов, чем грубую. Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон.

■ Чтобы быстро и легко выполнять повседневную резьбонарезку, я держу в своем ящике с инструментами полный набор гаек на кольцах для навинчивания резьбы. Одно кольцо удерживает грубые нити, а другое – тонкие. При нарезке обязательно навинтите гайку на всю длину резьбы. Предоставленные сами себе, машинисты обычно нарезают резьбу туже, чем необходимо.

■ Сопрягаемые материалы в резьбовых соединениях имеют важное значение. Если вы должны использовать один и тот же материал для наружной и внутренней резьбы, сделайте себе одолжение и нанесите на них несколько молекул смазки для резьбы или противозадирного средства, прежде чем скручивать их вместе.

Напильник идеален для выпрямления надоедливого выцветания нити в начале и конце внешней резьбы.

■ Если вам случится заклинить охватываемую и охватывающую нити в тесном объятии, простой способ их разделить — быстро нагреть охватывающую часть до 100 ° F или около того с помощью пропановой горелки. Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу.

■ При измерении резьбы специальный микрометр для резьбы удобен и прост в использовании на станке. Но для наибольшей точности используйте трехпроволочный метод измерения резьбы. Этот метод является более точным, поскольку провода представляют собой истинную параллельную поверхность для измерения. Если это достаточно хорошо для производителей измерительных приборов, это достаточно хорошо и для меня.

■ Кусок пластилина или замазки для оконных стекол поможет удерживать надоедливые провода для измерения резьбы. А еще лучше купите набор пластиковых держателей, которые подходят для шпинделя микрометра.

■ Файлы потоков действительно работают. Они отлично подходят для выпрямления надоедливого выцветания половин нити в начале и конце внешней нити. CTE

Процедура нарезания резьбы на токарном станке

Прежде чем говорить о том, как нарезать резьбу на токарном станке, очень важно знать, что такое резьба? С точки зрения непрофессионала, резьба представляет собой «ряд гребней и впадин» или «спиральных канавок», образованных вдоль цилиндрической или конической поверхности. Технически он определяется как спиральный гребень с однородным поперечным сечением, огибающий цилиндрическое или коническое тело. Потоки обычно классифицируются как внешние потоки и Внутренняя резьба , иногда их называют наружной и внутренней резьбой. Резьба может использоваться в качестве крепежных элементов или датчиков движения или, среди прочего, для преобразования вращательного движения в линейное движение.

Инструмент для внутренней резьбы

После того, как мы познакомились с резьбой, давайте поговорим о токарных станках. Токарный станок — это машина, которая используется для придания формы дереву, металлу и т. д. путем удаления материала. Токарные станки могут выполнять различные операции, такие как точение, накатка, чистовая обработка и т. Д. В токарном станке заготовка вращается вдоль оси вращения, и для выполнения различных операций с заготовкой используются разные станки.

Токарный станок — это машина, которая используется для придания формы дереву, металлу и т. д. путем удаления материала. Токарные станки могут выполнять различные операции, такие как точение, накатка, чистовая обработка и т. Д. В токарном станке заготовка вращается вдоль оси вращения, и для выполнения различных операций с заготовкой используются разные станки.

Некоторые основные термины для резьбы:

1. Шаг: Он определяется как расстояние между двумя точками, измеренное от одной точки на резьбе до другой точки в аналогичном положении на непрерывной резьбе, параллельно оси цилиндра.

2. Шаг: определяется как расстояние, на которое резьба перемещается в осевом направлении во время полного оборота.

3. Большой диаметр: это максимальный диаметр резьбы, измеренный в противоположном направлении от одной вершины к другой.

4. Внутренний диаметр: это наименьший диаметр резьбы, измеренный в противоположном направлении от одного корня к другому.

5. Количество витков на дюйм: Как следует из названия, это количество витков на дюйм. Его измеряют, помещая шкалу рядом с резьбой и подсчитывая количество шагов.

Количество витков на дюйм: Как следует из названия, это количество витков на дюйм. Его измеряют, помещая шкалу рядом с резьбой и подсчитывая количество шагов.

6. Глубина: расстояние, измеренное между вершиной и корнем в направлении, перпендикулярном оси цилиндра.

Инструмент для внешней резьбы

Процедура нарезания резьбы на токарном станке:

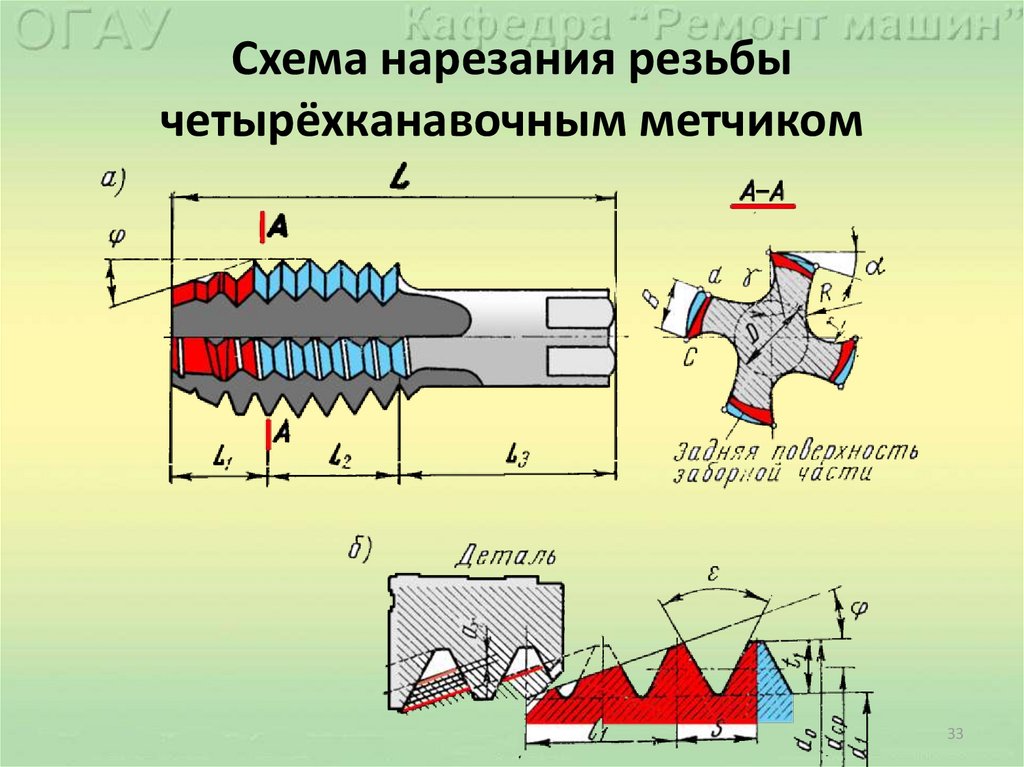

Теперь обсуждается нарезание резьбы на токарном станке. Чтобы нарезать резьбу, сначала рассчитываются шаг, шаг, большой диаметр, меньший диаметр и глубина. Для нарезания резьбы используется однолезвийный токарный инструмент с твердосплавной пластиной. Теперь выполните следующие действия.

Сначала заготовка обрабатывается до большого диаметра нарезаемой резьбы с помощью токарного центра.

Теперь заготовка помещена в патрон для нарезания резьбы между центрами. Патрон соединен со шпинделем, который находится в зацеплении с ходовым винтом. Для обеспечения правильного соотношения скоростей шпинделя и ходового винта используется быстросменный редуктор.

Поэтому быстросменный редуктор настраивается в соответствии с требуемым шагом резьбы.

Используйте калибр для резьбы, чтобы совместить головку с заготовкой под углом.

Теперь переместите резьбовую головку к заготовке, используя комбинированную подачу и поперечную подачу.

Микрометр должен быть установлен на ноль для обеих подач.

Благодаря вращению ходового винта каретка скольжения перемещается на заданное расстояние при каждом рабочем обороте. Это достигается путем установки полугайки затворной рамы в зацепление с ходовым винтом.

Полугайка или разрезная гайка должны срабатывать точно в заданное время, чтобы обеспечить правильный непрерывный разрез. Это может быть достигнуто с помощью диска или циферблата для нарезки нити. Этот циферблат прикреплен к ползунку и приводится в движение червячной передачей, прикрепленной к ходовому винту. Этот шаг известен как отслеживание резьбового инструмента.

Поверхность циферблата разделена на четное количество полных и половинных делений.

Если разрезная гайка не зацеплена, а ходовой винт вращается, то также вращается циферблат с резьбой.

Теперь, если количество обрезаемых нитей четное число, то разрезная гайка должна защелкиваться, когда любая из линий на шкале резьбы совпадает с нулевой линией, а количество обрезаемых нитей нечетное. число, любая из пронумерованных строк должна совпадать с нулевой строкой.

Очистите деталь без использования смазки. Отсоедините полугайку на краю разреза, остановите токарный станок и выйдите из инструмента, используя поперечную подачу. Верните карету в исходную точку.

Теперь проверьте шаг резьбы с помощью шагомера. Если все верно, переходите к следующему шагу.

Используя смазочно-охлаждающую жидкость, подайте компаунд в первый проход на расстоянии от 0,20 до 0,50 мм. По мере приближения к последнему проходу уменьшите глубину резания до 0,025–0,075 мм.

Этот процесс продолжается или продолжается до тех пор, пока резьба не станет ближе к желаемой глубине или в пределах 0,025 мм от конечной глубины.

Всего комментариев: 0