Нарезание резьбы на токарном станке резцом: Нарезание резьбы на токарном станке

Содержание

Нарезание резьбы на токарном станке

Нарезание резьбы является одной из самых медленных операций, выполняемой на токарном станке. Для получения точной резьбы необходимо выдержать жесткие требования по подаче, шагу резьбы, соосности инструмента и отверстия.

Использование высокопроизводительных режимов при нарезании резьбы приводит к повышенной нагрузке на элементы шпиндельного узла.

Некоторые варианты решения этой проблемы, такие как применение специального резьбонарезного патрона, используются в станках нового поколения.

Нарезание резьбы на токарных станках выполняется в единичном и мелкосерийном производстве, для больших партий деталей применяются специализированные резьбонарезные станки и автоматы.

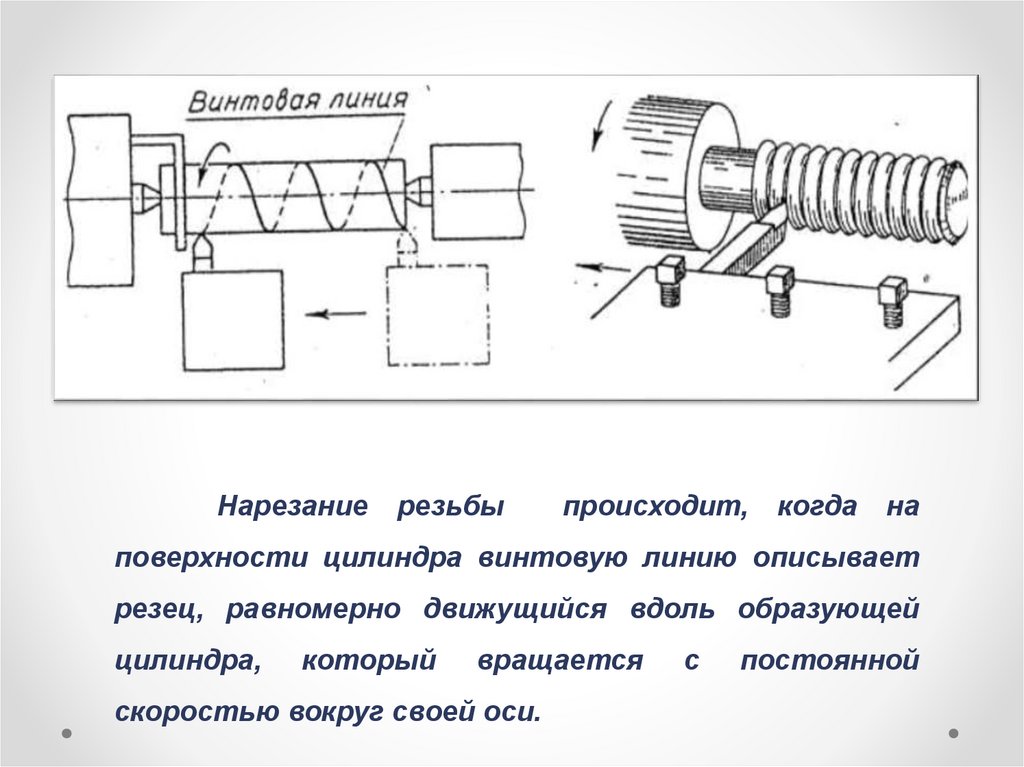

Принцип нарезки резьбы на токарном станке

К вращающейся заготовке, закрепленной в шпинделе, подводится инструмент. Инструмент врезается в заготовку и перемещается вдоль неё с одинаковой скоростью. Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

У резьбы выделяют такие параметры:

-

Расположение. Резьба может находиться на внутренней и наружной поверхности. -

Направление. Выделяют левые и правые резьбы. Изделие с правой резьбой закручивается по часовой стрелке, это направление более распространено. -

Шаг. Представляет собой расстояние между одинаковыми точками соседних винтовых линий, измеренное вдоль центральной оси заготовки. Регулируется отношением скорости перемещения инструмента к скорости вращения заготовки. -

Наклон винтовой линии. Это понятие связано с шагом. Определяется относительно перпендикулярной плоскости к оси заготовки. Тангенс угла наклона равен шагу, разделенному на произведение π и внешнего диаметра заготовки. -

Тип опорной поверхности. Выделяют цилиндрические и конические резьбы.

-

Профиль. Представляет собой контур резьбы в продольном сечении. В зависимости от профиля резьбы делят на треугольные, прямоугольные и трапециевидные. -

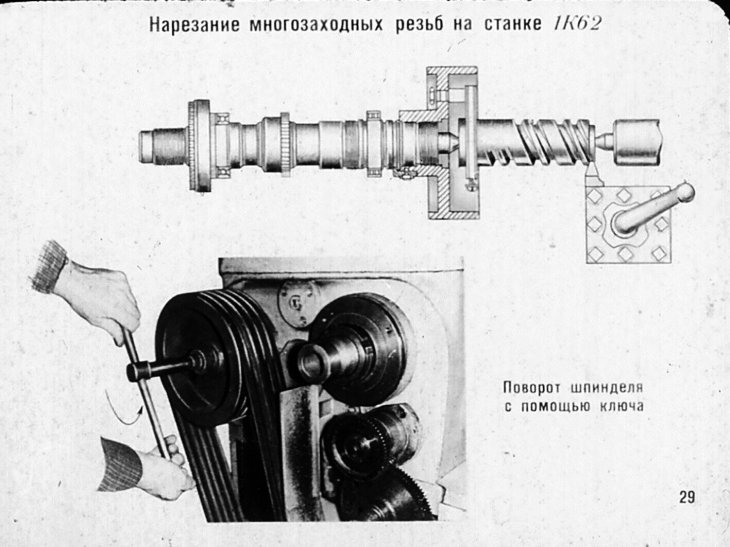

Количество резьбовых линий. По этому параметру резьбы можно разделить на однозаходные и многозаходные. Количество заходов видно на торцах резьбы, в зависимости от этого параметра различается расстояние, которое проходит вкручиваемая или накручиваемая деталь за один оборот.

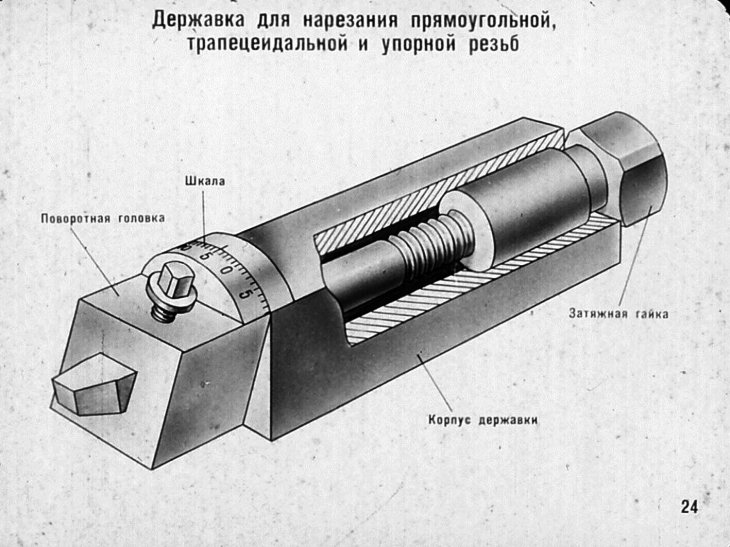

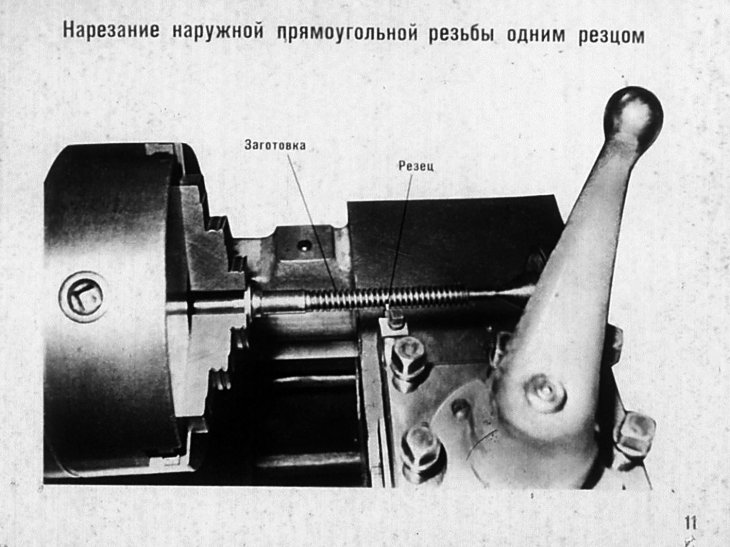

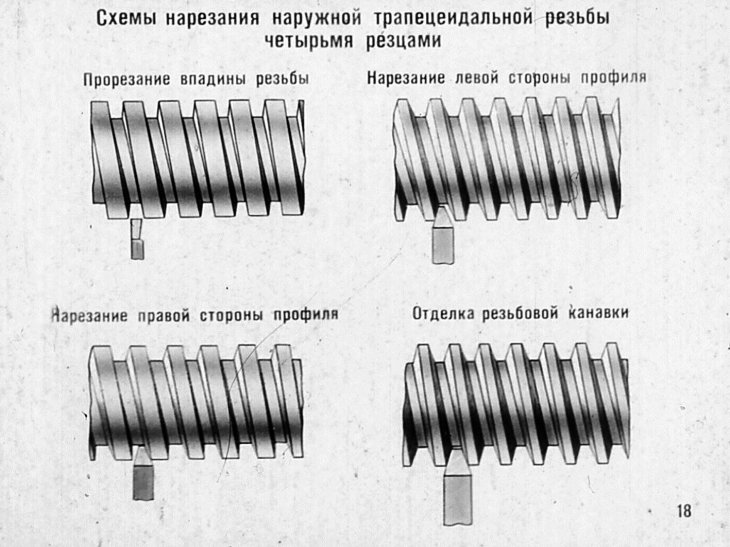

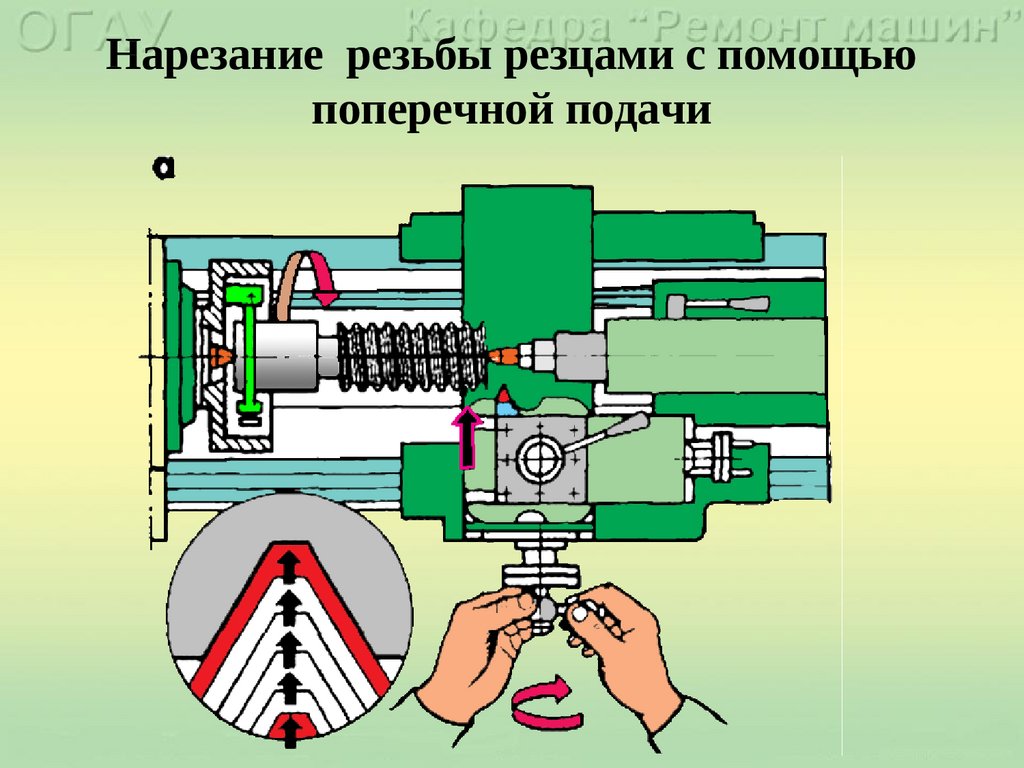

Нарезание резьбы при помощи резцов

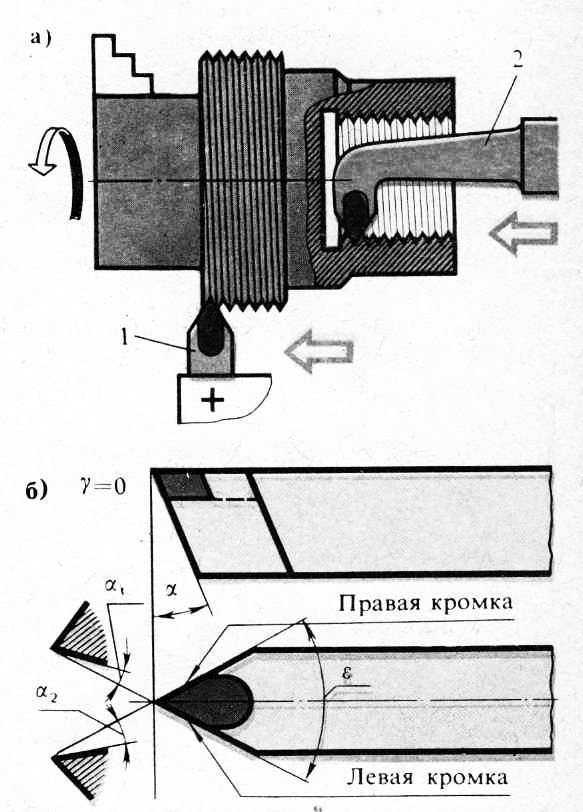

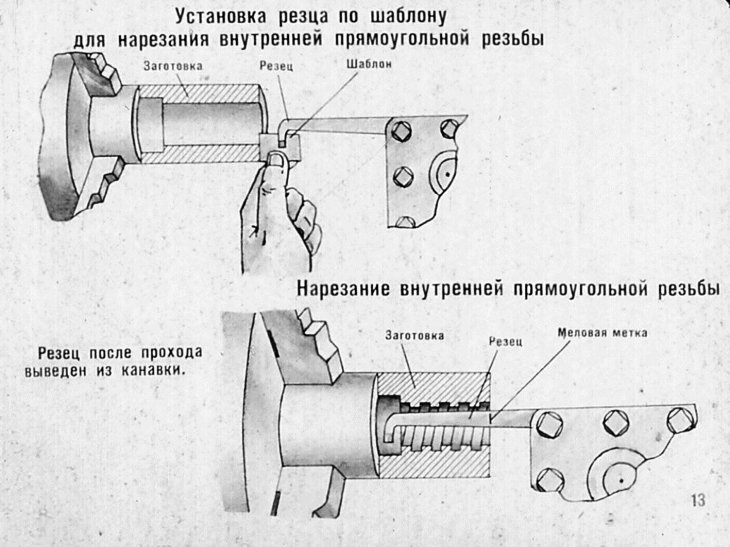

Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов.

Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

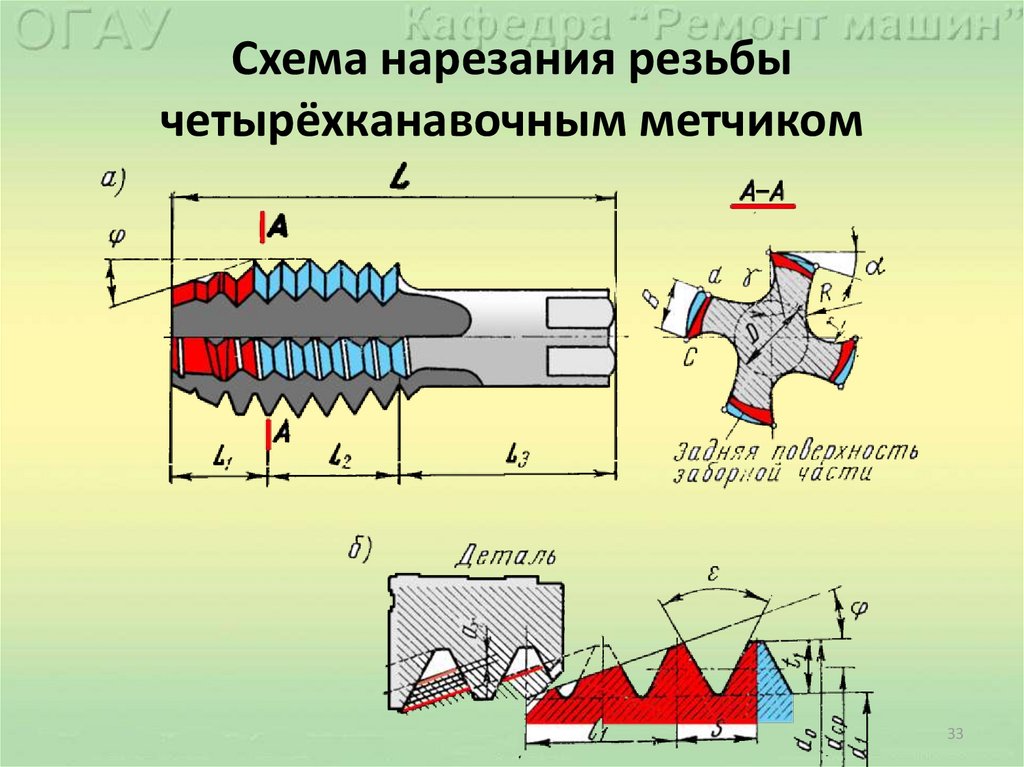

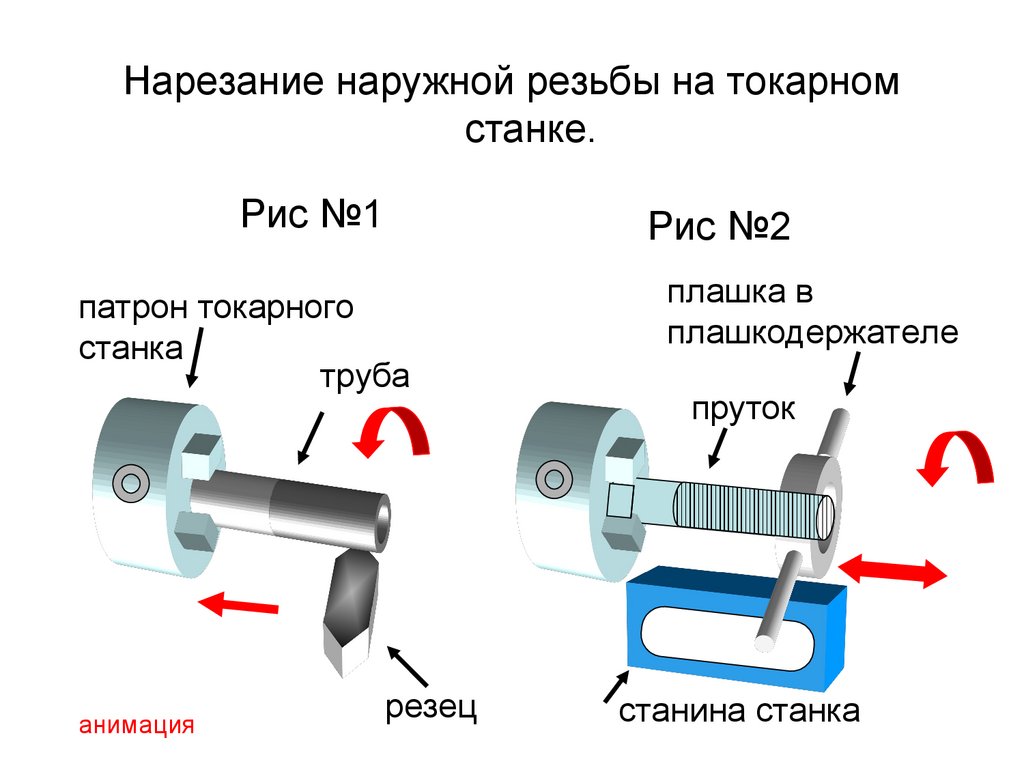

Нарезание резьбы при помощи плашек и метчиков

Плашка предназначается для нарезания наружной резьбы, а метчик — для внутренней. Предварительная обработка поверхностей также выполняется с учетом деформации металла. Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

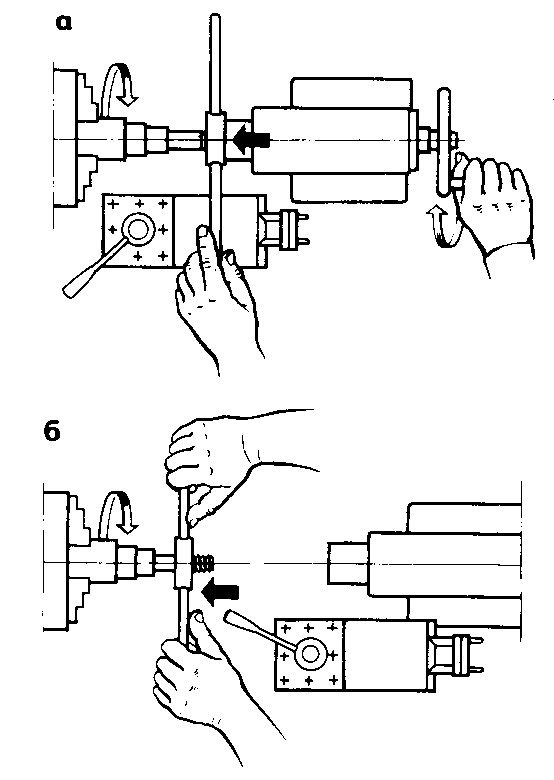

На токарно-винторезных станках плашка устанавливается в патроне, закрепляемом в пиноли задней бабки. Скорость резания стальных заготовок составляет 3-4 м/мин, чугунных 2-3 м/мин, мягких медных сплавов 10-15 м/мин.

Метчик во многих случаях позволяет выполнить резьбу за один проход. Для твердых материалов применяются комплекты из 2-3 инструментов. Черновой метчик удаляет 75% металла, чистовой выполняет доводку. Скорость резки стали составляет 5-12 м/мин, чугуна — 6-22 м/мин. При нарезке резьбы подается СОЖ.

Нарезание резьбы при помощи резьбонарезных головок

Для получения резьбы на револьверных станках и токарных автоматах используются резьбонарезные головки. Они представляют собой достаточно сложные устройства по сравнению с резцами, метчиком и плашкой.

Головки для нарезания наружной резьбы представляют собой полый цилиндр, в котором находятся гребенки — элементы с режущей поверхностью. После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

Головки, предназначенные для формирования внутренней резьбы, имеют противоположное строение. Они выполнены в виде вала, в передней части которого находятся гребенки. Их число зависит от диаметра головки. Режущая кромка гребенок обладает заходным конусом, который упрощает начало нарезки резьбы. Настройка гребенок на диаметр производится при помощи резьбового калибра или эталонной детали.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Нарезание резьбы на токарном станке

Правильный выбор метода и оснастки может оптимизировать процесс нарезания резьбы. Для резьбонарезных инструментов были разработаны усовершенствованные покрытия и марки материалов, используемые для современных токарных резцов в целом. Кроме того, конструктивные улучшения коснулись резьбовых пластин, благодаря чему контроль стружки стал еще более надежным. Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

Для резьбонарезных инструментов были разработаны усовершенствованные покрытия и марки материалов, используемые для современных токарных резцов в целом. Кроме того, конструктивные улучшения коснулись резьбовых пластин, благодаря чему контроль стружки стал еще более надежным. Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

В действительности токарный процесс может быть спроектирован более эффективно. Прежде всего, нужно более глубоко разобраться в некоторых принципах нарезания резьбы.

Почему к нарезанию резьбы выдвигаются жесткие требования

К нарезанию резьбы на токарном станке предъявляются более жесткие требования, чем к обычным токарным операциям. Рабочие усилия при нарезании резьбы, как правило, выше, а радиус закругления режущей кромки резьбовой пластины меньше, что снижает ее стойкость.

При токарной обработке подача должна точно соответствовать шагу резьбы. Если шаг составляет 8 ниток на дюйм (25,4 мм), то инструмент должен совершать 8 оборотов на дюйм, проходя 3,175 мм на оборот. Сравните это с обычной токарной операцией, где подача составляет, как правило, около 0,3 мм на оборот. Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Если шаг составляет 8 ниток на дюйм (25,4 мм), то инструмент должен совершать 8 оборотов на дюйм, проходя 3,175 мм на оборот. Сравните это с обычной токарной операцией, где подача составляет, как правило, около 0,3 мм на оборот. Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Радиус при вершине режущей кромки, соответствующий такому усилию, составляет обычно 0,4 мм, по сравнению с 0,8 мм для обычной токарной пластины. Что касается резьбовой пластины, данный радиус серьезно ограничен допустимым радиусом на впадине профиля резьбы, определенным соответствующим стандартом. Радиус также ограничен необходимой операцией резания, так как обычная токарная обработка неприменима из-за возможной деформации резьбы.

В результате высоких усилий резания и более плотной их концентрации резьбовые пластины подвергаются гораздо большей нагрузке, чем обычные токарные пластины.

Рис. 1. Пластина с неполным профилем может применяться для различной величины шага при врезании на разную глубину. Наименьший шаг нарезаемой резьбы определяется величиной малого радиуса закругления вершины (не показан на схеме). Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершины

1. Пластина с неполным профилем может применяться для различной величины шага при врезании на разную глубину. Наименьший шаг нарезаемой резьбы определяется величиной малого радиуса закругления вершины (не показан на схеме). Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершины

Пластины с полным и неполным профилем

Пластины с неполным профилем обрабатывают впадину резьбы, не достигая вершины (см. рис. 1). Одна пластина может обрабатывать различные виды шагов, вплоть до самого крупного (с наименьшим количеством ниток на дюйм), что определяется прочностью зоны закругления режущей кромки.

Радиус закругления режущей кромки должен быть достаточно малым, чтобы пластина могла обрабатывать резьбы разного размера. Для небольших шагов требуется очень малый радиус, при этом пластина проникает глубже. Например, для обработки резьбы с шагом 8 ниток на дюйм пластиной с неполным профилем необходима глубина врезания 2,7 мм, в то время как та же самая резьба, нарезаемая полнопрофильной пластиной, требует глубины 2 мм. При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

Рис. 2. Многозубые пластины имеют ряд последовательных зубьев. Это позволяет увеличить эффективность нарезания резьбы, но усилия резания при этом высоки

Многозубые пластины

Многозубые пластины имеют ряд последовательно расположенных зубьев, где каждый последующий зуб врезается во впадину резьбы глубже, чем предыдущий (см. рис. 2). Количество шагов, требуемых для нарезания резьбы такой пластиной, может быть сокращено на величину вплоть до 80 процентов. Срок службы инструмента значительно больше, чем у однозубых пластин, поскольку на последний зуб приходится лишь половина или третья часть от общего снимаемого металла.

Однако из-за высоких усилий резания данные пластины не рекомендуются для тонкостенных деталей – во избежание сильных колебаний. Кроме того, конструкция заготовки, обрабатываемой такой пластиной, должна иметь достаточно канавок для выхода всех зубьев из зоны резания.

Глубина врезания на проход

Глубина врезания на проход – крайне важный параметр нарезания резьбы. Каждый последующий проход задействует бо́льшую часть режущей кромки пластины. Если глубина врезания на проход постоянна (что не рекомендуется), то усилие резания и интенсивность съема металла могут существенно увеличиваться с каждым проходом.

Например, при нарезании 60-градусной резьбы с постоянной глубиной врезания 0,25 мм на проход, при втором проходе снимается в три раза большее количество металла, чем при первом. И с каждым следующим проходом количество снимаемого металла увеличивается в геометрической прогрессии.

Чтобы избежать этого и сохранить более практичные усилия резания, с каждым проходом глубину врезания необходимо уменьшать.

Рис. 3. Выбор угла врезания оказывает существенное влияние на эффективность процесса

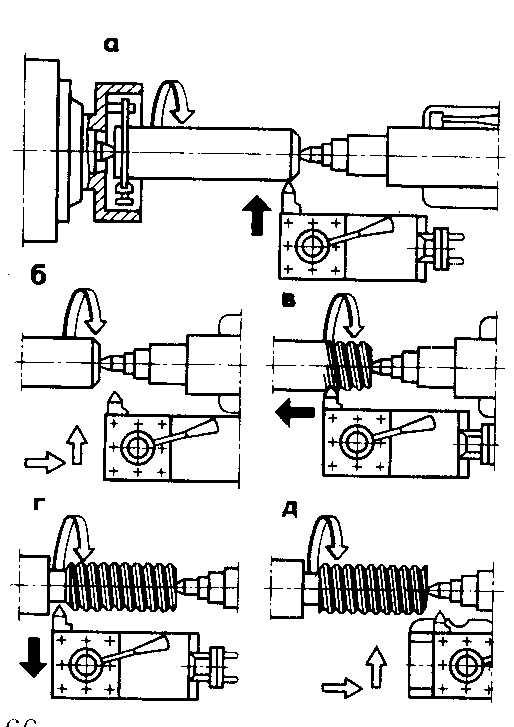

Методы врезания

Существует как минимум четыре метода врезания (см. рис. 3). Мало кто знает, насколько сильно выбор определенного метода может повлиять на эффективность нарезания резьбы.

А. Радиальное врезание

Хотя это самый распространенный метод нарезания резьбы, он наименее рекомендован. Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

Рис. 4. Вместо формы буквы V в результате одностороннего бокового врезания образуется стружка, аналогичная получаемой при стандартном точении

В. Одностороннее боковое врезание

В этом методе направление врезания параллельно одной стороне резьбы, и инструмент, как правило, движется вдоль линии под углом 30º. В результате образуется стружка, аналогичная получаемой при обычном точении (см. рис. 4). В сравнении с радиальным врезанием формирование стружки и отделение от режущей кромки происходит легче, что гарантирует лучший отвод тепла. Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

рис. 4). В сравнении с радиальным врезанием формирование стружки и отделение от режущей кромки происходит легче, что гарантирует лучший отвод тепла. Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

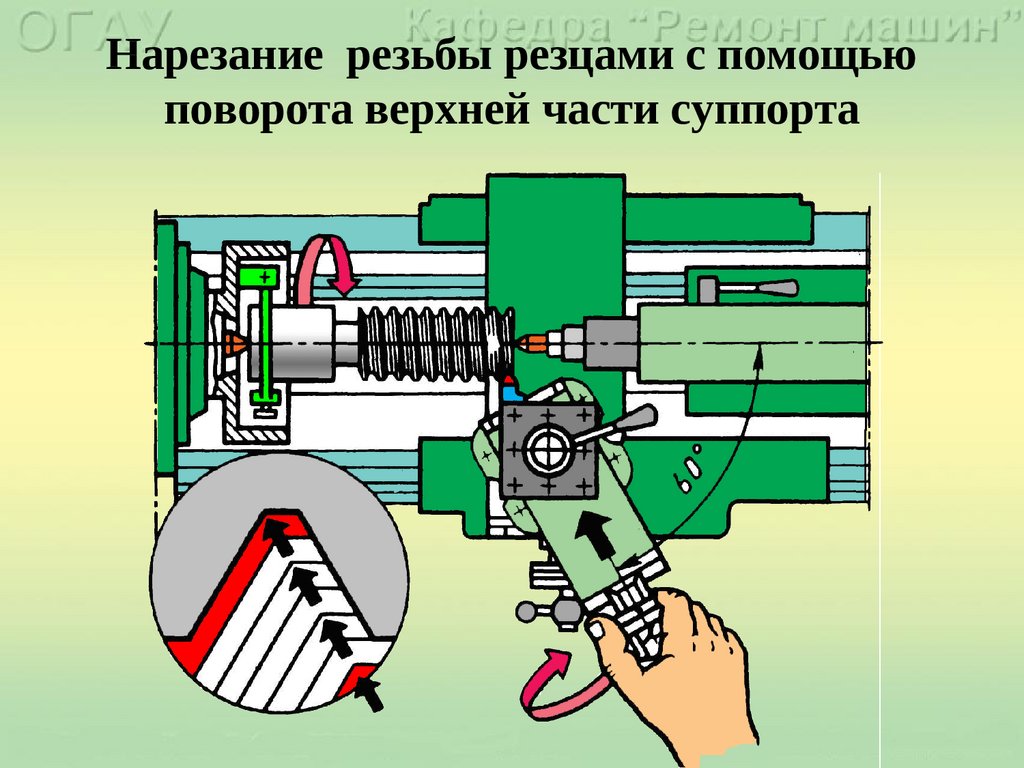

С. Модифицированное одностороннее боковое врезание (рекомендуется)

Данный метод похож на метод одностороннего бокового врезания, за исключением того, что угол врезания меньше угла профиля резьбы – менее 30º. Он сохраняет преимущества метода одностороннего врезания, при этом проблемы, связанные со вспомогательной кромкой, отсутствуют. Наилучший результат обеспечивается с углом врезания 29½º, но на практике приемлем любой угол от 25 до 29½º.

D. Двухстороннее боковое врезание

В этом случае пластина подается попеременно вдоль обеих сторон профиля резьбы и, следовательно, в процессе задействуются обе стороны режущей кромки. Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Рис. 5. Регулировка относительно угла подъема винтовой линии, как в «наклонной» пластине справа, позволяет выравнивать задние углы главной и вспомогательной кромок. Это обеспечивает более равномерный износ

Выравнивание задних углов

Некоторые резьбовые пластины и державки имеют возможность точного наклона пластины в направлении врезания при изменении угла подъема винтовой линии. Это свойство обеспечивает высокое качество резьбы, предотвращая трение пластины о боковую поверхность профиля. Оно также позволяет продлить срок службы резца в силу равномерного распределения усилий резания по всей длине режущей кромки.

Пластина, не имеющая такой возможности, где режущая кромка подается параллельно осевой линии заготовки, образует неравные задние углы главной и вспомогательной кромок пластины (см. рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

Регулируемые системы позволяют изменять угол наклона пластины путем воздействия на головку державки с помощью опорных пластин. Точная регулировка получается в результате выравнивания углов главной и вспомогательной кромок, благодаря чему износ становится более равномерным.

Рис. 6. Данный специальный резьбонарезной инструмент используется для одновременной обработки двух отдельных резьб на шестишпиндельном токарном станке. Резьбы обрабатываются по отдельности. Используемые здесь пластины предназначены для резьбофрезерного инструмента, но в данном случае они применяются в качестве токарных

Миниатюризация и специализация

Резцы со вставными пластинами обеспечивают нарезание внутренней резьбы в отверстиях диаметром вплоть до 7,6 мм. Использование токарных инструментов для нарезания резьбы в таких малых отверстиях дает множество преимуществ. Качество формируемой резьбы, как правило, выше, конструкция пластины способствует отводу стружки из отверстия с незначительным ущербом для резьбы, а возможность индексации пластин позволяет снизить затраты на оснастку.

Для подобных инструментов обычно используется твердый сплав, позволяющий выполнять обработку на низких скоростях. Что же касается нарезания резьбы в малых отверстиях, использование низкой скорости резания является единственно возможным вариантом ввиду ограничений по кинематике станка.

Технологические инновации расширили сферу применения резьбонарезных инструментов, и переход к нарезанию внутренней резьбы малого диаметра резцами – яркий тому пример. Несмотря на широкую номенклатуру стандартных инструментов, производители продолжают сталкиваться с определенными проблемами, оправдывающими применение специализированной оснастки (см. рис. 6.). Особая оснастка, проектируемая в сотрудничестве с поставщиком, – это возможность, которой нельзя пренебрегать при поиске рациональных параметров резца для конкретного вида работ.

Источник материала: перевод статьи

Threading On A Lathe,

Modern Machine Shop

Автор статьи-оригинала:

Стюарт Палмер (Stuart Palmer)

Об авторах:

Стюарт Палмер (Stuart Palmer) – маркетолог израильской компании-производителя режущих инструментов Vargus Ltd. , расположенной в г. Нагария.

, расположенной в г. Нагария.

Майк Канаговски (Mike Kanagowski) – директор компании VNE Corp., которая является партнером Vargus Ltd. и находится в г. Джейнсвилл, штат Висконсин (США).

Нарезание резьбы на ручном токарном станке

Винты и резьба скрепляют миллионы вещей. Существует почти столько же типов и форм резьбы, сколько продуктов, в которых используются резьбовые крепления и соединения. Точно так же среди тех, кто не является «механизмом», существует много путаницы и неправильного использования потоков.

С точки зрения машиниста, нарезание резьбы доставляет удовольствие. Когда вы закончите, надеюсь, у вас есть две детали, которые соединяются вместе с уровнем точности и плавности, которых нет в заурядных крепежных изделиях аппаратного класса. Мне всегда нравилось нарезать резьбу на ручном токарном станке, и за эти годы я научился нескольким приемам.

Предоставлено Все изображения: T. Lipton

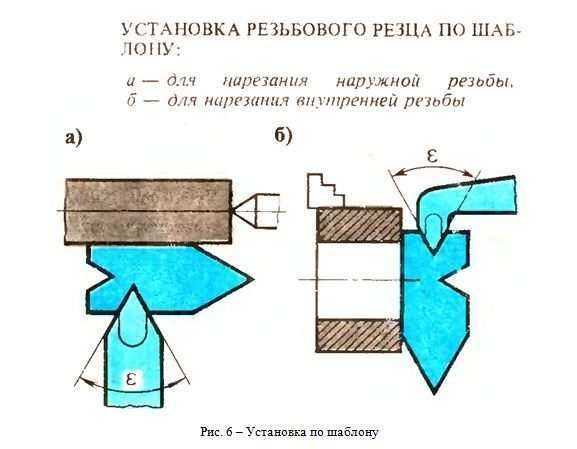

Совместите инструмент для нарезания резьбы с новым концом или со стороной патрона.

■ Выровняйте инструмент для нарезания резьбы относительно только что обработанного конца или стороны патрона. Маленькие инструменты для выравнивания в форме стрелок, которые вы видите, доставляют неудобства и годятся только для проверки отшлифованных вручную битов инструментов.

■ Если вы много нарезаете резьбу на ручном токарном станке, купите инструмент, который принимает вставки. Вставки точно отшлифованы и легко заменяются. Одна пластина нарезает десятки шагов резьбы.

■ Я научился нарезать резьбу на токарном станке методом комбинированной подачи. Вопреки распространенному мнению, составной набор не обязательно должен быть на половине угла резьбы. Используя так называемую «подачу с измененной боковой поверхностью» и изменяя этот угол, вы помогаете решить проблемы с нарезанием резьбы в труднообрабатываемых материалах.

■ Еще одно преимущество нарезания резьбы с помощью компаунда заключается в том, что вам не нужно следить за положением шкалы. Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика.

Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика.

■ Попробуйте следующие стратегии, когда вы завершаете потоки, а конструктор деталей не указал поток. Когда я хочу что-то сделать с канавкой, которая прорезается на конце резьбы, я обычно использую инструмент для нарезания резьбы и прохожу небольшой рельеф на конце. Он сохраняет смену инструмента и выглядит нормально. Если я хочу получить более красивый вид, я переключаюсь на инструмент радиуса. Просто убедитесь, что рельеф немного меньше, чем меньший диаметр резьбы, чтобы сопрягаемая часть навинчивалась до упора.

Держите полный набор гаек на кольцах, одно кольцо для крупной резьбы, а другое для мелкой.

■ Используйте большой DOC при первом проходе во время нарезания резьбы. Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе.

Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе.

■ Я никак не могу вспомнить, какую линию на шкале заправки нити использовать с каким шагом резьбы. Если вам повезет, он будет отмечен. Если вы сомневаетесь, просто используйте один и тот же номер или строку каждый раз. Всегда используйте один и тот же номер при нарезании многозаходной резьбы.

Нарезание внутренней резьбы изнутри наружу с помощью инструментов для левой руки. Вы получите меньше болтовни и увидите, что происходит в глубине скважины. Вам понадобятся инструменты для нарезания левой резьбы, работающие на токарном станке в обратном направлении. Помните, тянуть за веревку легко; одного толкнуть очень сложно.

■ Если у вас есть выбор, мелкую резьбу легче нарезать и требуется меньше проходов, чем грубую. Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон.

Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон.

■ Чтобы быстро и легко выполнять повседневную резьбонарезку, я держу в своем ящике с инструментами полный набор гаек на кольцах для навинчивания резьбы. Одно кольцо удерживает грубые нити, а другое – тонкие. При нарезке обязательно навинтите гайку на всю длину резьбы. Предоставленные сами себе, машинисты обычно нарезают резьбу туже, чем необходимо.

■ Сопрягаемые материалы в резьбовых соединениях имеют важное значение. Если вы должны использовать один и тот же материал для наружной и внутренней резьбы, сделайте себе одолжение и нанесите на них несколько молекул смазки для резьбы или противозадирного средства, прежде чем скручивать их вместе.

Напильник идеален для выпрямления надоедливого выцветания нити в начале и конце внешней резьбы.

■ Если вам случится так, что охватываемая и охватывающая нити сомкнутся вместе в тесном объятии, простой способ их разделить — быстро нагреть охватывающую часть до 100 ° F или около того с помощью пропановой горелки. Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу.

Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу.

■ При измерении резьбы специальный микрометр для резьбы удобен и прост в использовании на станке. Но для наибольшей точности используйте трехпроволочный метод измерения резьбы. Этот метод является более точным, поскольку провода представляют собой истинную параллельную поверхность для измерения. Если это достаточно хорошо для производителей измерительных приборов, это достаточно хорошо и для меня.

■ Кусок пластилина или замазки для оконных стекол поможет удерживать надоедливые провода для измерения резьбы. А еще лучше купите набор пластиковых держателей, которые подходят для шпинделя микрометра.

■ Файлы потоков действительно работают. Они отлично подходят для выпрямления надоедливого выцветания половин нити в начале и конце внешней нити. CTE

Полное руководство по обработке резьбы

Нарезание резьбы — это основной процесс металлообработки. Ни один производитель никогда не должен воспринимать обработку резьбы как нечто само собой разумеющееся. В настоящее время на мировом рынке представлен широкий ассортимент соединителей и фитингов. Поэтому становится все труднее определить правильные потоки для ваших приложений.

В настоящее время на мировом рынке представлен широкий ассортимент соединителей и фитингов. Поэтому становится все труднее определить правильные потоки для ваших приложений.

Процесс нарезания резьбы также имеет несколько недостатков. Однако эти процессы остаются одними из наиболее эффективных способов производства винтовой резьбы. Ради вашей прибыли важно изучить различные доступные технологии многопоточности. Читайте дальше, чтобы узнать важную информацию о нарезании резьбы.

Что такое обработка резьбы в производстве?

Резьба представляет собой непрерывный спиральный гребень. Винтовой гребень бывает с равномерным сечением на разных поверхностях цилиндра или конуса. Он может образовываться на гайке (внутренняя) или на винте/болте (внешняя).

Основная функция нити — служить связующим звеном между двумя механизмами. Вы получите отличное представление о нитках, когда подумаете о крышке от бутылки с водой. Крышка и верхняя часть бутылки соединяются, чтобы обеспечить герметичность.

Передача движения в результате сцепления. Следовательно, движение может помочь получить механические преимущества. Следующие термины помогут вам лучше понять резьбу при обработке:

Гребень: Это поверхность резьбы, которая соединяется с боковыми сторонами. Гребень — это самая удаленная от конуса или цилиндра область, где выступает резьба. То есть это вершина потоков.

Фланг: Фланг нити соединяет гребень с корнем. Теоретически пересечение боковой поверхности с осевой плоскостью представляет собой прямую линию.

Корень: Корень – это поверхность резьбы, соединяющая боковые стороны соседних форм резьбы. Это область, непосредственно прилегающая к конусу или цилиндру, где выступает резьба. То есть это нижняя часть нитей.

Шаг: Это расстояние параллельной площади, измеренное между соответствующими областями на соседних витках резьбы. Делительный диаметр — это диаметр теоретического конуса или цилиндра.

Угол спирали: Если у вас прямая резьба, угол спирали равен углу спирали по отношению к оси резьбы. С другой стороны, угол спирали для конической резьбы определяется коническим спиральным участком резьбы.

Типы обрабатываемой резьбы

Когда дело доходит до классификации резьбы, существуют разные стандарты. На крепежных изделиях обычно используются разнесенная резьба и резьба машинного винта. С другой стороны, резьба UNC (крупная) и UNF (мелкая) является стандартной классификацией для унифицированной системы резьбы.

В этом разделе мы обсудим внутренние и внешние потоки.

Внутренняя резьба

Внутренняя (внутренняя) резьба для механической обработки представляет собой винтовую резьбу на вогнутой поверхности. Эти типы резьбы обрабатываются с помощью однолезвийного резьбонарезного инструмента. В некоторых внутренних резьбах используется традиционный резьбовой метчик. Метчик — это металлический инструмент, используемый для нарезания внутренней резьбы на деталях с ЧПУ.

Для ввинчивания винта в заготовку требуется внутренняя резьба. Процесс нарезания резьбы на внутренней резьбе может быть ручным или машинным. Для нарезания внутренней резьбы вам потребуются следующие инструменты:

- Спиральное сверло

- 90 0 Зенковка

- Метчик внутренний

- Разводной ключ (для ручных метчиков)

- Ручная дрель или коробчатая дрель (для машинных метчиков)

- Круглая плашка и стержень

- Напильник

- Матрица

- Тиски (для зажима)

- Отвертка с плоским жалом

- Режущий спрей (для качества поверхности)

- На концах внутренней резьбы должна быть зенковка.

- Резьба с меньшей высотой предпочтительнее, чем с большей, если нет спецификаций.

- Использование стандартных размеров и форм резьбы более экономично.

- Начальный конец резьбы должен иметь плоскую поверхность, которая должна совпадать с центральной осью резьбы.

- Трубчатые детали должны иметь увеличенную толщину стенки, чтобы выдерживать давление формовки или резки.

- На концах деталей с наружной резьбой должна быть фаска.

1 2 защитных очка

Во-первых, вам нужно для определения диаметра нужного вам отверстия. Кроме того, также важно знать правильный метчик для резки. Метчики для внутренней обработки классифицируются по номинальным размерам.

Диаметр резьбы можно рассчитать по следующей формуле:

Диаметр основного отверстия = диаметр метчика – шаг резьбы.

Процесс нарезания резьбы включает центрирование с помощью пробойника. Затем вы можете использовать спиральное сверло, чтобы просверлить отверстие. Зенковка 90 0 помогает сделать фаску в основном отверстии. Теперь вы можете нарезать резьбу, вставив метчик в вороток и ввернув его в отверстие керна.

Теперь вы можете нарезать резьбу, вставив метчик в вороток и ввернув его в отверстие керна.

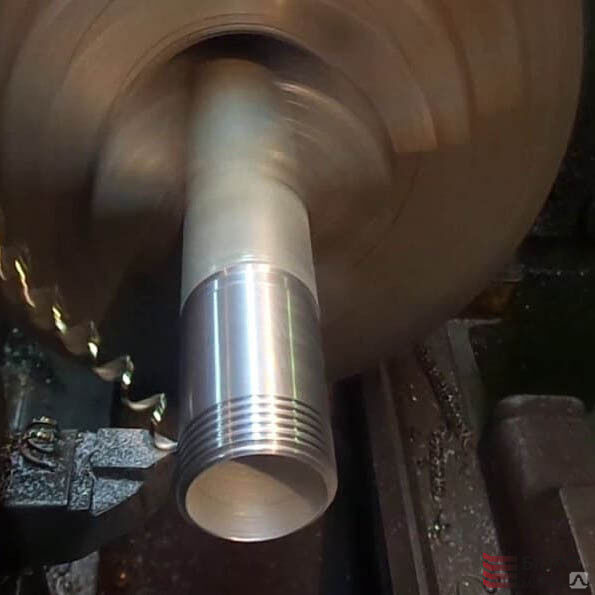

Наружная резьба

Наружная резьба также называется винтовой. К обычным наружным резьбам относятся винты, калибр-пробка, болты или шпильки. Для деталей, пригодных для токарной обработки, внешняя резьба может проходить по всей длине детали.

Для наружной резьбы очень эффективно нарезание резьбы на токарном станке. Вы также можете вырезать вручную, используя круглую матрицу. Матрица обычно присутствует в фиксированном запасе матриц. Производители используют круглые штампы в качестве аналога внутренней резьбы.

Имеются также шестигранные квадратные матрицы. Эти типы штампов лучше всего использовать для блокировок. Они помогают в ремонтных делах и при перемещении штампов в труднодоступные места. Следующие инструменты помогут вам в нарезании наружной резьбы:

Сначала необходимо подпилить края круглого стержня. Затем снимите фаску со стержня в точке 45 0 . Фаска должна быть немного больше, чем глубина резьбы. Затем вы можете зажать круглую матрицу и надежно зафиксировать ее. Стержень нуждается в значительном уровне давления, чтобы нарезать резьбу. Спреи для резки помогают улучшить качество поверхности детали и продлить срок ее службы.

Затем снимите фаску со стержня в точке 45 0 . Фаска должна быть немного больше, чем глубина резьбы. Затем вы можете зажать круглую матрицу и надежно зафиксировать ее. Стержень нуждается в значительном уровне давления, чтобы нарезать резьбу. Спреи для резки помогают улучшить качество поверхности детали и продлить срок ее службы.

Как нарезать резьбу для механической обработки

Нарезание резьбы помогает создавать резьбовые соединения на деталях. Соединения с комплектными винтами требуют внутренней резьбы. Многие из этих соединений также нуждаются в соответствующих внешних потоках, чтобы работать в качестве аналога.

Умение нарезать резьбу является важнейшей рабочей техникой при изготовлении штучных изделий. Это также необходимо для ремонтных работ. Это связано с тем, что машины не всегда пригодятся по экономическим и техническим причинам.

Ниже приведены наиболее популярные методы нарезания резьбы:

Фрезерование

Этот метод предполагает использование вращающейся фрезы. Форма фрезы соответствует желаемой форме резьбы. Производители используют либо одиночные, либо несколько резаков. Для одиночных резцов каждая из режущих кромок находится в одной плоскости. С другой стороны, на множественных фрезах имеется несколько рядов кольцевых режущих зубьев.

Форма фрезы соответствует желаемой форме резьбы. Производители используют либо одиночные, либо несколько резаков. Для одиночных резцов каждая из режущих кромок находится в одной плоскости. С другой стороны, на множественных фрезах имеется несколько рядов кольцевых режущих зубьев.

Также можно использовать фрезу для обрезки нити. В этом случае зубья фрезы будут лежать по спирали. Фрезерование может быть использовано для изготовления внутренней или внешней резьбы. Резьба, нарезанная методом фрезерования, отличается высокой точностью.

Желательно использовать этот метод, когда шаг резьбы слишком крупный для штампа. Многие машинисты считают фрезерование более эффективным, чем нарезание резьбы на токарном станке. Фрезерование является наиболее эффективным методом обработки таких деталей, как ходовые винты. Это связано с быстрым производством и высокой точностью. Также возможна чистовая обработка фрезерованных деталей всего за один или два прохода.

Нарезание резьбы на токарном станке

Другим важным процессом нарезания резьбы является нарезание резьбы на токарном станке. Этот процесс создает спиральный выступ на заготовке. Винтовой гребень имеет равномерное сечение на детали. Нарезание резьбы на токарном станке включает в себя последовательные разрезы с использованием набора инструментов для нарезания резьбы.

Этот процесс создает спиральный выступ на заготовке. Винтовой гребень имеет равномерное сечение на детали. Нарезание резьбы на токарном станке включает в себя последовательные разрезы с использованием набора инструментов для нарезания резьбы.

Ручка метчика — один из наиболее распространенных способов нарезания резьбы на токарном станке. Слесарь зажимает заготовку в токарном патроне. Затем для метчиков меньшего и большего размера соответственно используется центр устройства загрузки пружины или мертвая точка — любое из этих приспособлений прижимается к задней бабке.

После этого происходит вращение крана с помощью ручки. Другой распространенный метод — использование ручки штампа.

Отличный выбор для нарезания наружной резьбы на токарном станке. Другие методы на токарном станке включают жесткое нарезание резьбы и одноточечную резьбу.

Высечка

Метод высечки наиболее популярен для нарезания наружной резьбы. Высечка относительно быстро производит детали. Следовательно, они являются экономичными способами нарезания резьбы. Этот метод имеет средний уровень точности и качества. Тем не менее, это вполне приемлемо для большинства серийно выпускаемых деталей.

Следовательно, они являются экономичными способами нарезания резьбы. Этот метод имеет средний уровень точности и качества. Тем не менее, это вполне приемлемо для большинства серийно выпускаемых деталей.

Обычно существует два типа резьбонарезных плашек. К ним относятся:

1. Матрицы с нижним или круглым разъемом: конструкция этих матриц делает их пригодными для ручного использования. Однако они также могут быть использованы в машинах. Они круглые с винтом, закрывающим их радиальные прорези. Это позволяет регулировать их как для свободной, так и для плотной посадки.

2. Регулируемые штампы: в этом случае в штамповом ложе установлены две части штампов. Матрицы также могут удерживаться в цанге. Конусное расположение также позволяет движение к центру или от него. Это обеспечивает разную степень подгонки. Регулируемые штампы отлично подходят для ручного использования.

Советы по проектированию для обработки резьбы

Учитывая несколько преимуществ, недостаточно знать только, как нарезать резьбу. Также крайне важно знать, как лучше всего использовать технологию нарезания резьбы. Здесь вы найдете несколько советов по проектированию многопоточных приложений.

Также крайне важно знать, как лучше всего использовать технологию нарезания резьбы. Здесь вы найдете несколько советов по проектированию многопоточных приложений.

Заключение

Производство деталей высокого качества требует полного понимания производственных процессов. Механическая нарезка резьбы является важным аспектом производственных процессов. Несмотря на то, что кажется немного сложным, отказываться от идеи не рекомендуется.

Скорее, вам следует обсудить это со специалистами по технике нарезания резьбы. В RapidDirect мы имеем около двух десятилетий опыта работы в отрасли. Наша команда инженеров имеет большой опыт работы с ЧПУ, и вы можете быть уверены в лучших услугах.

Мы всегда ставим вас на первое место, как нашего клиента, с командой поддержки, чтобы убедиться, что детали соответствуют вашим ожиданиям. Наши услуги по нарезанию резьбы не имеют себе равных и предлагаются по конкурентоспособным ценам. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам по электронной почте. Вы также можете загрузить свои файлы дизайна для мгновенного расчета уже сегодня!

Часто задаваемые вопросы – обработка резьбы

Какова цель нарезания резьбы?

Основная цель нарезания резьбы — облегчить создание резьбовых соединений на деталях. Это один из лучших процессов для штучного производства и ремонтных работ.

Всего комментариев: 0