Обработка 3д моделей после печати: Постобработка пластика после 3D-печати, механическая и химическая

Содержание

Постобработка пластика после 3D-печати, механическая и химическая

Наиболее популярными методами доводки распечатанных 3D-объектов являются шлифовка, пескоструйная обработка и обработка парами растворителей.

Это заблуждение, что при 3D-печати нельзя получить такие же гладкие и отполированные объекты, как с помощью традиционных промышленных технологий. На такие заявления можно возразить простой наждачкой, и эта техника доводки очень распространена.

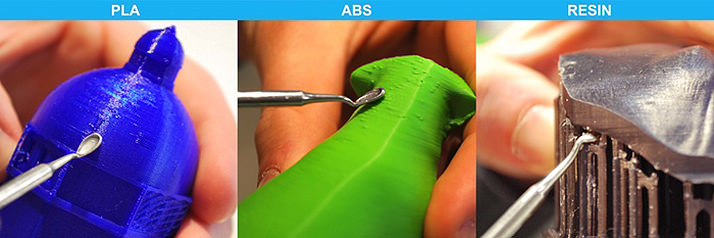

То, какая техника доводки используется, во многом зависит от геометрии и материала детали. Эти факторы определяют и уровень эстетичности, который удастся достичь, и ее функциональность, потому что разные методы позволяют добиваться разных текстур и внешнего вида. Одни методы лучше подходят для прототипов и выставочных моделей, другие — для деталей механизмов.

Ошкуривание

Несмотря на то, что системы послойного наплавления созданы, чтобы получать высококачественные детали непосредственно из принтера, линии соединения слоев остаются видны, а конечному пользователю этого совсем не надо, особенно, если речь идет о решении, в котором эстетический вид является приоритетом. Ошкуривание позволяет устранить эти недостатки и может быть использовано для моделей, торговых образцов или концептов, полнофункциональных прототипов и узлов и механизмов конечного уровня.

Ошкуривание позволяет устранить эти недостатки и может быть использовано для моделей, торговых образцов или концептов, полнофункциональных прототипов и узлов и механизмов конечного уровня.

Многим высококачественным объектам, изготовленным на 3D-принтере, для придания гладкости и для того, чтобы избавиться от линий в местах наложения слоев, достаточно доводки наждачной шкуркой.

Процесс ошкуривания всем известен. Пластиковые детали обрабатывают руками или на шлифовальном станке, как это делается с деревянными или металлическими элементами. Ошкуривание недорого и эффективно, кроме того, это проверенный метод, с помощью которого можно достичь качественной отделки. По сути, это наиболее распространенный способ доводки распечатанных на 3D-принтере объектов.

Наждачкой можно обработать все, кроме самых маленьких деталей. А большими они могут быть сколько угодно, хотя вручную добираться до мелких дефектов и неровностей бывает сложно. В типовых ситуациях процесс относительно быстр. При послойном наплавлении речь обычно идет о борьбе со ступенчатыми поверхностями. Ступеньки на детали размером где-то с пульт ДУ зачищаются примерно за 15 минут, притом что покраска такой же детали из-за дополнительных шагов, таких как подготовка и сушка, длится 2 часа.

При послойном наплавлении речь обычно идет о борьбе со ступенчатыми поверхностями. Ступеньки на детали размером где-то с пульт ДУ зачищаются примерно за 15 минут, притом что покраска такой же детали из-за дополнительных шагов, таких как подготовка и сушка, длится 2 часа.

Когда деталь должна быть в первую очередь точной и долговечной, очень важно учитывать, сколько материала будет удалено при ошкуривании. Если его будет удалено много, нужно до печати внести изменения в дизайн, сделать стенки более толстыми. Требования, предъявляемые к детали, определяют также, какая именно техника ошкуривания будет применена, ручная или механическая, и какой будет задействован инструмент.

Пескоструйная обработка

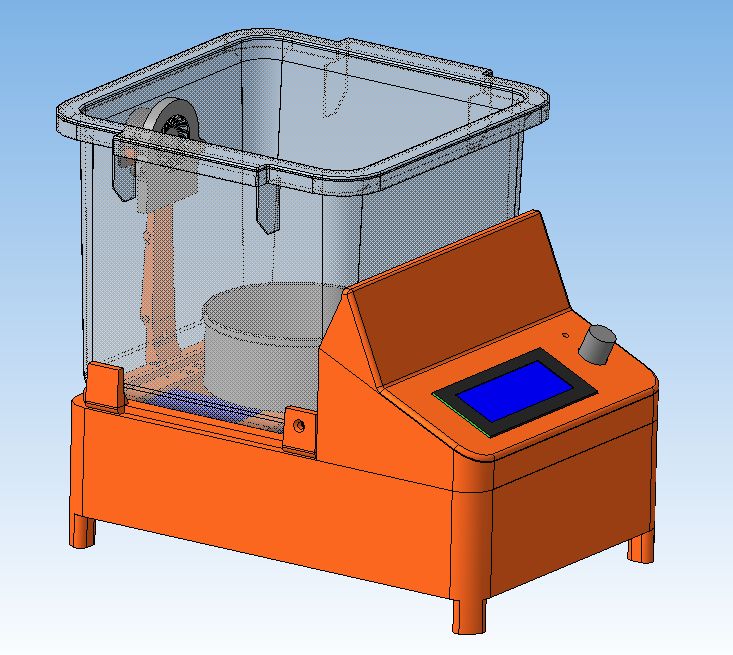

Вторым по распространенности методом доводки является пескоструйная обработка. В этом случае оператор управляет соплом, из которого на деталь, чтобы скрыть на ней следы от слоев, под напором распыляется мелкодисперсный материал. Процесс быстрый, занимает 5-10 минут, результат выглядит цельно.

При пескоструйной обработке на деталь, помещенную в закрытую камеру, направляется поток мелких пластиковых частиц, в результате чего через 5-10 минут поверхность становится гладкой.

Данная технология легко модифицируется, ее можно использовать с большинством материалов. Применяется она и в период разработки и изготовления детали, на любом этапе – от прототипирования до производства. Такого рода гибкость обусловлена тем, что обработка обычно производится мелкими частицами тонко переработанного термопластика. Именно такой «песок», абразивные характеристики которого при распылении находятся в пределах от средних до высоких. Очень хорошо работает пищевая сода, поскольку она не слишком агрессивна. С ней, однако, работать несколько сложнее, чем с пластиком.

Одно из ограничений пескоструйной обработки — размер объекта. Поскольку процесс производится в закрытой камере ограниченного объема, обычно речь идет о габаритах примерно до 60 x 80 x 80 см. Пескоструйная обработка осуществляется вручную, поэтому за один раз доводится только одна деталь и ни о каком «массовом производстве» речи не идет.

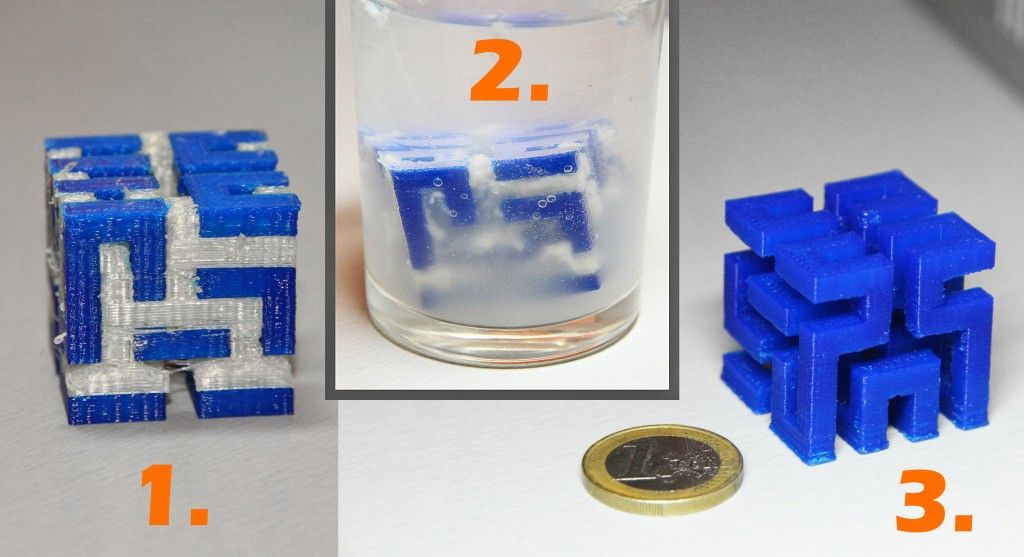

Обработка парами

Третий по популярности метод доводки называется обработкой парами или паровая обработкой. В этом случае деталь находится в атмосфере испарений вещества, доведенного до точки кипения. Частицы испаряющегося вещества вплавляются в обрабатываемую поверхность на глубину примерно 2 микрона, делая ее гладкой и блестящей всего за несколько секунд. Те, кто предпочитают матовую поверхность, могут подвергнуть деталь пескоструйной обработке после обработки парами, когда деталь уже сглажена и механическое контактное напряжение снято.

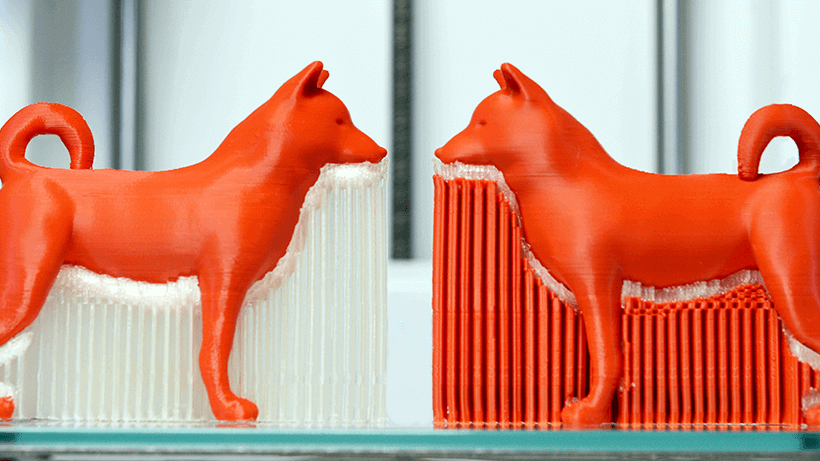

В результате обработки ABS-пластика парами ацетона, поверхность становится гладкой и глянцевой, единственный минус такой технологии — склаживаются углы и мелкие детали

Поскольку поверхность получается очень гладкой, обработка парами широко применяется для предметов широкого спроса, прототипов и в медицинских приложениях. Метод не сказывается существенно на точности детали. После пескоструйной обработки объект готов для нанесения пленочного, защитного или декоративного слоя. Такие покрытия обычно наносятся на более прочные материалы, к которым предъявляются высокие требования.

Такие покрытия обычно наносятся на более прочные материалы, к которым предъявляются высокие требования.

К сожалению, как и у пескоструйки, у технологии обработки парами есть ограничения по размерам деталей. В отличие от ошкуривания и пескоструйной обработки, обработка парами имеет ограничения и по материалам. Для обработки ABS-пластика используется ацетон. При обработке PLA-пластика используется тетрагидрофуран или дихлорметан. Обработанные материалы достаточно практичны и прочны, созданные изделия сохраняют свою изначальную прочность и гибкость.

Постобработка изделий после 3D печати. Ограничения и сложности

Содержание

- Проблематика

- Основные этапы постобработки изделия

- Отделение от платформы построения

- Удаление поддержек

- Удаление остатков материала

- Фотоотверждение, снятие остаточного напряжения или спекание

- Доведение ответственных поверхностей

- Улучшение качества поверхности

- Улучшение механических свойств изделия

- Контроль качества изделия

- Автоматизированные методы постобработки

- Сухое электрохимическое полирование

- Автоматизированная очистка от металлического порошка

- Электрохимическое удаления поддержек

- Станция просеивания и смешивания порошка

- Автоматизированная очистка от полиамидного порошка

- Улучшение качества поверхности пластиков и полиамидов

- Покраска полиамидных изделий

- Выводы

Постобработка — это процесс или последовательность операций, которую необходимо совершить с изделием или материалом, перед или после 3D печати, для получения необходимых характеристик детали.

Проблематика

На сегодняшний день ни одна технология 3д печати, не позволяет нам получить изделие готовое к использованию сразу после печати. И с этой точки зрения отличие между технологиями лишь в том, что после одних требуется больше времени на постобработку, а после других меньше, но факт остается фактом, постобработка — это неотъемлемый этап изготовления изделия методом аддитивного производства. В самом начале, хотел бы оговориться, в этой статье речь идет преимущественно о промышленном применении аддитивных технологий и о самих промышленных технологиях 3Д печати.

По последним данным, постобработка может занимать до 70% времени затраченного на весь процесс аддитивного производства изделия. Вызвано это в большей степени тем, что почти все этапы постобработки изделия, производятся вручную.

Ручная постобработка имеет ряд ограничений:

- низкая производительность (удаление поддержек после SLM печати на одном изделии может занят несколько часов)

- отсутствие повторяемости (оператор не может сделать 2 одинаковых изделия)

- низкая прогнозируемость (невозможно заранее точно понять сколько времени займет постобработка нового изделия)

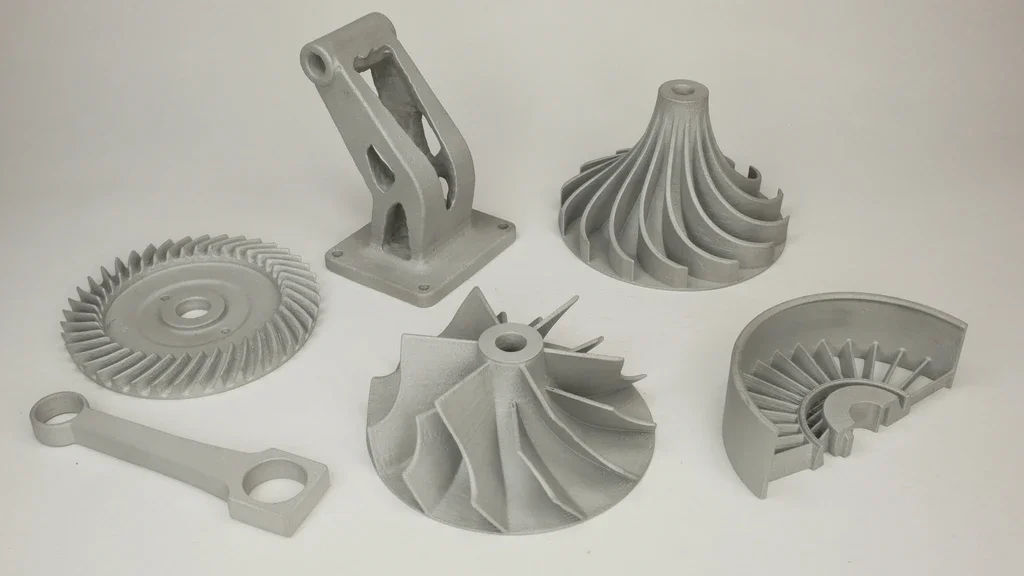

- обработке подлежат только изделия простой формы (невозможно вручную обработать внутренние каналы и полости)

Все эти ограничения, не позволяют рассматривать аддитивные технологии как профессиональный инструмент для производства средней или крупной серии изделий, и можно с уверенностью сказать, что постобработка — это бутылочное горлышко всего процесса аддитивного производства.

При этом нельзя сказать, что использование ручных методов обработки — это вина самих пользователей, до недавнего времени системы автоматизированной постобработки на рынке отсутствовали в принципе и пользователям ничего не оставалось кроме как придумывать свои собственным методы обработки изделий после печати. Согласно исследованию 2019 года, 83% компаний имеют сложности с постобработкой изделий.

Основные этапы постобработки изделия

Все этапы постобработки можно поделить на два типа, одни из них обязательные и без их проведения изделие не может быть использовано совсем, другие необязательные, и зависят от требований к детали в каждом конкретном случае. Можно сказать что почти все необязательные виды постобработки сводятся к улучшению качества поверхности. Этапы внутри себя уже делятся на автоматизированные и ручные. В зависимости от технологии печати эти этапы могут проводиться в разном порядке.

Обязательные:

Отделение от платформы построения

Автоматизированный этап. В случае с пластиками и полимерами легко производится руками, в случае с металлами изделие срезается с платформы построения либо электроэрозионным станком, либо с помощью ленточнопильного станка, этап как таковой не вызывает проблем

В случае с пластиками и полимерами легко производится руками, в случае с металлами изделие срезается с платформы построения либо электроэрозионным станком, либо с помощью ленточнопильного станка, этап как таковой не вызывает проблем

Удаление поддержек

Полностью ручная операция, одна из самых затратных по времени. Подразумевает в большинстве случаев ювелирный ручной труд, одна ошибка может привести к браку, особенно в случае с печатью металлом, очень проблемный этап.

Удаление остатков материала

Ручная операция, производится в основном встроенным пылесосом и пескоструйной обработкой. проблемы возникают при очистке каналов и изделий со сложной геометрией, а также при очистке больших металлических изделий. Так же сложность вызывает то что остатки материала нужно определенным образом обработать (просеять в случае с порошкообразными материалами) и хранить.

Фотоотверждение, снятие остаточного напряжения или спекание

Автоматизированный этап. Отверждение или спекание производится в специальной камере или установке, в зависимости от размеров установки можно обработать от одной до нескольких партий напечатанных изделий.

Отверждение или спекание производится в специальной камере или установке, в зависимости от размеров установки можно обработать от одной до нескольких партий напечатанных изделий.

Доведение ответственных поверхностей

Автоматизированный этап. Обычно выполняется на фрезерном станке с ЧПУ, подразумевает фрезерование отверстий в размер, или финишную фрезеровку плоскости.

Необязательные:

Улучшение качества поверхности

Это на сегодняшний день самый широко представленный этап постобработки, какие-то из методов автоматизированные, какие-то ручные. Далее о каждом подробнее:

- токарная/фрезерная обработка, позволяет получить высокую точность изделий, но только на изделиях простой формы, не получится обработать сложные каналы и внутренние полости. Затратный по времени и дорогой метод. Требуются специальные знания написания управляющих программ обработки

- галтовка, позволяет быстро убрать высокую шероховатость поверхности, сама установка недорогая и простая в использовании.

Но скругляет острые кромки и края, по этой причине не подходит для большинства изделий

Но скругляет острые кромки и края, по этой причине не подходит для большинства изделий - шлифование, тут все минусы ручной постобработки

- плазменное полирование, позволяет получить глянцевую зеркальную поверхность, но сложно контролируется и так же, как и галтовка скругляет кромки

- покраска

Улучшение механических свойств изделия

- горячее изостатическое прессование

Контроль качества изделия

- обратное сканирование, изделие сканируетеся и сравнивается с CAD моделью, создается карта отклонений, после чего делается вывод подходит ли изделие или нет. Простой и относительно малозатратный процесс

- компьютерная томография, изделие сканируется с помощью рентген установки, в результате чего можно получить полную 3д модель, для анализа на отсутствие внутренних пустот и трещин

- ультразвуковой анализ, позволяет получить информацию о пустотах и трещинах в изделии

Как можно понять из приведенных выше методов, самыми проблемными являются такие этапы как удаление поддержек и улучшение качества поверхности.

Автоматизированные методы постобработки

На сегодняшний день большинство аддитивных технологий уже способны конкурировать с традиционными при производстве малой или средней серии изделий. Помогают в этом уникальные автоматизированные технологии обработки изделий после печати. Самые главные преимущества автоматизированных методов постобработки, как раз полностью противопоставляются несовершенству ручных методов. Самым главным плюсом несомненно является возможность масштабирования производства и снижение затрат на постобработку единицы изделия.

|

Ручные методы

|

Автоматизированные методы

| |

|

Производительность

|

низкая

|

высокая

|

|

Повторяемость

|

низкая

|

высокая

|

|

Прогнозируемость

|

низкая

|

высокая

|

|

Геометрия изделия

|

простая

|

сложная

|

Инновационные методы автоматизированной постобработки:

Сухое электрохимическое полирование

Сухое электрохимическое полирование по технологии DryLyte. Уникальная технология объемного шлифования и полирования поверхности, позволяет добиться зеркальной поверхности по всей плоскости изделия, включая внутренние полости, с сохранением всех острых кромок и углов. Более подробно о технологии можно почитать в этой статье.

Уникальная технология объемного шлифования и полирования поверхности, позволяет добиться зеркальной поверхности по всей плоскости изделия, включая внутренние полости, с сохранением всех острых кромок и углов. Более подробно о технологии можно почитать в этой статье.

Автоматизированная очистка от металлического порошка

Solukon, установка позволяет очистить изделия сложной формы от остатков порошка в каналах и труднодоступных местах. Платформа построения крепится в рабочую зону, после чего поворотный стол вращает изделие по запрограммированному циклу, все это происходит с применением ультразвука.

Электрохимическое удаление поддержек

удаление поддержек и улучшение качества поверхности по технологии Hirtisation. Запатентованная электрохимическая технология удаления поддержек, позволяет растворить поддержки в труднодоступных местах, а также улучшить шероховатость всей поверхности изделия.

Станция просеивания и смешивания порошка

Ультразвуковая станция одновременно просеивает и смешивает новый металлический порошок с уже использованным, в результате создает необходимый состав для качественной печати.

Автоматизированная очистка от полиамидного порошка

PostProDP, установка решает проблему очистки изделий после SLS печати, и позволяет очистить большое количество изделий одновременно за 10 минут.

Улучшение качества поверхности пластиков и полиамидов

Улучшение качества поверхности по технологии PostPro3D. Улучшение шероховатости изделий из полиамида и пластика, позволяет получить глянцевую поверхность как после литья.

Покраска полиамидных изделий

покраска полиамидных изделий PostProCOL. Технология позволяет покрасить изделие из полиамида и других порошковых пластиков, при этом краска внедряется внутрь изделия, не меняя его размеров.

Оставить заявку на подбор решения для постобработки можно через форму обратной связи

Выводы

Если раньше при использовании 3д принтера для печати прототипов постобработку не рассматривали как этап печати, то сегодня по мере внедрения аддитивных технологий как инструмента производства, этап постобработки уже рассматривается пользователями как неотъемлемая его часть. Использование аддитивных технологий растет, и затраты на постобработку становятся критичными в себестоимости напечатанного изделия. Мы переходим от бюджетов на исследования и разработки к масштабным решениям по инвестициям в производство.

Использование аддитивных технологий растет, и затраты на постобработку становятся критичными в себестоимости напечатанного изделия. Мы переходим от бюджетов на исследования и разработки к масштабным решениям по инвестициям в производство.

Читайте другие наши статьи по теме постобработке печатных изделий:

- Финишная постобработка изделий из полиамида после 3D печати

- Постобработка металлических изделий с помощью сухого электрохимического полирования DLyte

- Solukon — оборудование для финишной обработки металлических изделий

По все вопросам, вас с удовольствием проконсультируют наши специалисты, обратится к ним можно любым удобным способом:

- По электронной почте: [email protected]

- Через чат на сайте

- Телефону: 8 (800) 500-33-91

- Или оставив заявку на любой странице нашего сайта

Постобработка 3D-отпечатков шаг за шагом

Я уверен, что вы хотя бы раз думали, что хотели бы иметь копию определенного оружия или доспехов из вашей любимой игры, фильма или сериала — что-нибудь прикольное выставить на обозрение. Или, может быть, вы хотите заняться косплеем, который становится все более популярным. Возможно, вам не нужна дорогая и готовая вещь из магазина. Вы хотите то, что ВЫ создали . И именно поэтому мы здесь, чтобы показать вам, как с помощью оригинального Prusa i3 MK3 (или любого другого 3D-принтера) и нескольких других инструментов можно создать потрясающую модель. Процесс обработки 3D-отпечатков называется постобработка , и сегодня я хочу раскрыть вам все его секреты. Как только вы освоите эти методы, вы сможете работать практически со всем, что печатаете.

Или, может быть, вы хотите заняться косплеем, который становится все более популярным. Возможно, вам не нужна дорогая и готовая вещь из магазина. Вы хотите то, что ВЫ создали . И именно поэтому мы здесь, чтобы показать вам, как с помощью оригинального Prusa i3 MK3 (или любого другого 3D-принтера) и нескольких других инструментов можно создать потрясающую модель. Процесс обработки 3D-отпечатков называется постобработка , и сегодня я хочу раскрыть вам все его секреты. Как только вы освоите эти методы, вы сможете работать практически со всем, что печатаете.

Недавно мы рассмотрели, что такое постобработка, но только в общих чертах. Сегодня мы опишем весь процесс шаг за шагом. Мы превратим серые модели, напечатанные на 3D-принтере, в красивые копии реквизита для вашей любимой игры или фильма.

Содержание:

- Выбор модели и материала, 3D-печать

- Сборка и склеивание

- Усиление модели

- Шпаклевка кузова и шлифовка

- Нанесение шпаклевки и окончательная шлифовка

- Основные цвета

- Раскраска

- Затраты

Выбор модели, материала и печати

Прежде всего, нам нужно решить, какую нить использовать. В основном нас интересует, насколько хорошо мы умеем работать с различными материалами и как можно добиться наилучшего результата, оставаясь при этом эффективным. В первых главах руководств по материалам обычно упоминаются два материала – ПЛА и АБС . Очень популярный PLA идеально подходит для 3D-печати, для которой важна эстетика. Благодаря более низкой температуре печати его легче печатать, а также он подходит для получения более мелких деталей. ABS больше подходит для применений, где требуются прочность, пластичность, обрабатываемость и термическая стабильность. Однако он более склонен к деформации, и его не очень легко печатать.

В основном нас интересует, насколько хорошо мы умеем работать с различными материалами и как можно добиться наилучшего результата, оставаясь при этом эффективным. В первых главах руководств по материалам обычно упоминаются два материала – ПЛА и АБС . Очень популярный PLA идеально подходит для 3D-печати, для которой важна эстетика. Благодаря более низкой температуре печати его легче печатать, а также он подходит для получения более мелких деталей. ABS больше подходит для применений, где требуются прочность, пластичность, обрабатываемость и термическая стабильность. Однако он более склонен к деформации, и его не очень легко печатать.

Вот почему мы выбираем PET-G вместо ABS , потому что этот материал гарантирует такую же долговечность, как ABS, но не так склонен к скручиванию, деформации или растрескиванию. Еще одним преимуществом является то, что PET-G не имеет неприятного запаха, как ABS.

Что касается цвета нитей, выбор за вами. Скорее всего модель будете красить, поэтому цвет нити вообще не важен .

Для постобработки я выбрал две модели, по одной для каждого материала, и буду вести вас до конечного результата. Из PLA мы будем производить Tracer Guns из Overwatch, потому что они достаточно детализированы, а подавляющее большинство деталей будет обрабатываться вручную.

И у каждого преданного фаната «Звездных войн» дома должен быть мандалорский шлем. 🙂 Будем печатать из PETG. Шлем имеет более простые формы, поэтому мы можем сгладить его шлифовальной машиной. Для этого нам нужен материал с более высокой термостойкостью — PET-G.

Когда вы печатаете модель, которую хотите подвергнуть дальнейшей постобработке, очень мало имеет значения, сколько опор и какие настройки вы используете. Кроме того, высота слоя не имеет большого значения. По сути, просто используйте оптимальные заводские настройки принтера, чтобы получить нужные вам результаты. Используйте заполнение 20% или выше , так как объекты будут нагружены во время обработки.

Итак, оттиски готовы, теперь пришло время склеить детали и подготовить их к шлифовке.

Сборка и склейка

Распечатанную модель нужно сначала временно собрать (подойдет обычная клейкая лента), чтобы посмотреть, что нас ждет впереди. Это касается и живописи. Если у нас есть возможность покрасить каждую часть в другой цвет отдельно, мы можем избавить себя от многих проблем, например, маскируя различные части модели, чтобы аэрозольная краска не затрагивала уже окрашенные части. Как только мы узнаем, как будет выглядеть модель, и узнаем, какие части нужно будет склеить, мы, наконец, сможем использовать подходящий клей.

Лично я рекомендую использовать клей с активатором, фикс или спрей. Если у вас его нет, любого лучшего суперклея должно быть достаточно, чтобы обеспечить прочную связь.

Усиление модели

Во время склеивания может случиться так, что мы столкнемся с деталями, которые будут на больше нагружены . Чтобы добиться большей прочности, мы можем укрепить нагруженные части , чтобы предотвратить их разрушение. Лучше всего использовать металлические профили и просверливаем в пластике небольшие отверстия, куда можно будет вставить профили. Вы можете использовать различные винты, трубы или проволоку, шпажки или пластиковые доски в качестве армирующего профиля или практически любые материалы/предметы, которые подходят для конкретной модели и повышают прочность нагруженной части. Например, антенна требовала армирования, потому что эта часть была слишком тонкой и подвержена излому. Я исправил это, просверлив небольшое отверстие и вставив в него стальной стержень.

Чтобы добиться большей прочности, мы можем укрепить нагруженные части , чтобы предотвратить их разрушение. Лучше всего использовать металлические профили и просверливаем в пластике небольшие отверстия, куда можно будет вставить профили. Вы можете использовать различные винты, трубы или проволоку, шпажки или пластиковые доски в качестве армирующего профиля или практически любые материалы/предметы, которые подходят для конкретной модели и повышают прочность нагруженной части. Например, антенна требовала армирования, потому что эта часть была слишком тонкой и подвержена излому. Я исправил это, просверлив небольшое отверстие и вставив в него стальной стержень.

Большие и тонкие поверхности можно армировать полиэфирной смолой, которая повышает структурную прочность всей модели. Добавьте в смесь отвердитель в соответствии с инструкциями производителя. Лучше заготовить меньших количеств , которые вы реально израсходуете. Смешайте смолу в миске кистью (имейте в виду, что миска и кисть придут в негодность после этой процедуры). Затем нанесите смесь на внутреннюю часть модели с помощью кисти. Если вы все еще находите модель хрупкой, используйте ткань из стекловолокна, которую вы вдавите в уже нанесенный слой полиэфирной смолы, а затем нанесите поверх нее еще один слой. Если на модели есть острые углы, просто отшлифуйте их наждачной бумагой № 9.0003 Наждачная бумага с зернистостью P100 , чтобы поверхность была гладкой и чтобы избежать возможных травм во время манипуляций/ношения. Смолу следует наносить в хорошо проветриваемом помещении или на открытом воздухе , но желательно при температуре выше 20 °C. зазоры между деталями и шлифовка . Во-первых, давайте сделаем грубую шлифовку напечатанного объекта, чтобы выяснить, нужно ли нам добавлять дополнительный материал, чтобы скрыть зазоры между различными частями. Это также первый шаг в процессе создания красивая гладкая поверхность .

Смешайте смолу в миске кистью (имейте в виду, что миска и кисть придут в негодность после этой процедуры). Затем нанесите смесь на внутреннюю часть модели с помощью кисти. Если вы все еще находите модель хрупкой, используйте ткань из стекловолокна, которую вы вдавите в уже нанесенный слой полиэфирной смолы, а затем нанесите поверх нее еще один слой. Если на модели есть острые углы, просто отшлифуйте их наждачной бумагой № 9.0003 Наждачная бумага с зернистостью P100 , чтобы поверхность была гладкой и чтобы избежать возможных травм во время манипуляций/ношения. Смолу следует наносить в хорошо проветриваемом помещении или на открытом воздухе , но желательно при температуре выше 20 °C. зазоры между деталями и шлифовка . Во-первых, давайте сделаем грубую шлифовку напечатанного объекта, чтобы выяснить, нужно ли нам добавлять дополнительный материал, чтобы скрыть зазоры между различными частями. Это также первый шаг в процессе создания красивая гладкая поверхность . Лично я предпочитаю для этой задачи наждачную бумагу с зернистостью P100. Однако будьте осторожны, чтобы не сделать излишне больших царапин или пробелов в отпечатке , которые впоследствии потребуют дополнительных исправлений. С другой стороны, если вы просто шлифуете поверхность в засыпку, не выбрасывайте деталь. Вы можете легко скрыть его с помощью замазки .

Лично я предпочитаю для этой задачи наждачную бумагу с зернистостью P100. Однако будьте осторожны, чтобы не сделать излишне больших царапин или пробелов в отпечатке , которые впоследствии потребуют дополнительных исправлений. С другой стороны, если вы просто шлифуете поверхность в засыпку, не выбрасывайте деталь. Вы можете легко скрыть его с помощью замазки .

Как только модель будет грубо отшлифована, мы можем перейти к шагу , чтобы заполнить промежутки между отдельными частями . Я рекомендую использовать наполнитель для кузова, используемый в автомобильной промышленности. Нанесите тонкий слой на щели и дайте ему высохнуть. Когда модель высохнет, отполируйте ее наждачной бумагой P100. Продолжайте повторять эту процедуру до тех пор, пока пробелы не будут видны. Как только модель будет готова, мы можем нанести слой шпаклевки/наполнителя на остальную часть модели, а затем отшлифовать ее наждачной бумагой P100. И мы повторяем этот шаг снова и снова (и снова), пока модель не станет идеально гладкой.

Распыление и шлифовка шпатлевки

Между каждым циклом нанесения и шлифованием шпаклевки кузова рекомендуется распылять на модель шпаклевку в распылителе , который выделяет контуры между слоями, чтобы мы могли сразу увидеть, есть какая-то выпуклость или дефект. Используйте спрей с расстояния ок. 20 см (8-10 дюймов) под углом примерно 15°, это относится и к основным цветам или к бесцветным лакам. Используйте плавные длинные мазки и распыляйте краску на модель от одного конца до другого , не оставаясь на одном месте слишком долго. Это позволит избежать скопления капель краски. Используйте маркер, чтобы отметить области, которые имеют видимые несоответствия и требуют большей осторожности в следующем раунде шлифовки/сглаживания/покраски. Можно не переживать, что спиртовые маркеры будут видны через основной цвет и несколько слоев наполнителя. Когда модель окончательно высохнет, вы легко замаскируете эти следы первым слоем подходящего цвета.

Цвета грунтовки

После того, как мы отшлифовали все для достижения наилучшего внешнего вида, модель необходимо покрыть базовой краской , а затем отшлифовать очень мелкой наждачной бумагой с зернистостью P400, чтобы получить полностью гладкую поверхность, готовую к нанесению. последний слой базовой краски. Если вы чувствуете, что поверхность все еще недостаточно гладкая, вы можете снова нанести на модель шпатлевку или базовое покрытие, а затем отшлифовать ее наждачной бумагой P400 – сухим или мокрым методом.

Раскрашивание

Теперь у нас есть базовая краска, поэтому мы наконец можем перейти к другим цветам. Лучше всего наносить краску начинать с наименее доступных мест или с самых больших площадей. Хорошей практикой является закрепление каждого слоя краски на месте с помощью спрея для прозрачного покрытия (глянцевого или матового), чтобы сохранить слой и предотвратить его повреждение (например, смазывание) во время последующей работы.

Затем можно приступить к нанесению других цветов кистью, аэрографом или распылителем. Если вы используете кисть, не забывайте смешивать краску с достаточным количеством воды, чтобы избежать видимых мазков на поверхности объекта. Нанесите несколько слоев для достижения надлежащего покрытия. Цвет будет красиво насыщенным, а следы кисти не будут видны.

Если вы наносите краску с помощью распылителя или аэрографа, вам может понадобиться бумажная клейкая лента для маскировки уже окрашенных поверхностей. Что касается выбора цвета: такие бренды, как Vallejo, Citadel или Model Air, предложат вам огромный выбор оттенков. Возможно, у вас уже есть любимые бренды, но я знаю по своему опыту, что полезно время от времени экспериментировать и открывать для себя новые продукты.

После того, как мы нанесем все цвета, мы можем перейти к так называемым методам смывки, сколки и сухой кисти.

Скалывание — это метод, используемый для придания поверхности поврежденного вида. Для этого вам понадобится кусок губки. Смочите пену в краске, затем вытрите ее на салфетку и начните слегка постукивать губкой по объекту. (см. фото ниже). Таким образом, например, вы можете создать эффект состаренного/поцарапанного металла.

Для этого вам понадобится кусок губки. Смочите пену в краске, затем вытрите ее на салфетку и начните слегка постукивать губкой по объекту. (см. фото ниже). Таким образом, например, вы можете создать эффект состаренного/поцарапанного металла.

Промывка или состаривание – это метод воспроизведения поверхности с эффектом состаривания. Он заключается в нанесении мягкой кистью сильно разбавленной краски на модель. Затем цвет вытирается бумажной салфеткой таким образом, чтобы остаточный цвет создавал «глубину» модели и выделял края или линии. Применение этого цвета к большей поверхности помогает сделать объект старым или сильно использованным.

Драйбрашинг — это метод выделения краев объекта. Используйте плоскую кисть, чтобы выбрать цвет по вашему выбору, затем вытрите его в салфетку и оставьте только небольшое количество краски на кисти. Мы используем примерно ⅓ щетинок и быстро перемещаем их с одной стороны модели на другую. Наклон должен быть 90°. Этот метод гарантирует выделение всех краев модели и деталей.

Наклон должен быть 90°. Этот метод гарантирует выделение всех краев модели и деталей.

Наконец, закрепите последний нанесенный цветной слой модели бесцветным лаком в спрее – блестящим или матовым, в зависимости от того, какого эффекта вы хотите добиться. Это предотвращает повреждение цвета при дальнейших манипуляциях.

Затраты

А как насчет затрат? Честно говоря, дать вам точный расчет довольно сложно, потому что вы редко получаете цвет или наполнитель кузова в точном количестве только для одной модели. Общая стоимость постобработки одной модели составляет примерно 16 долларов США, но мы не включаем стоимость цветов, потому что их использование может сильно различаться в зависимости от проекта. Вышеупомянутое количество включает наждачную бумагу, лак, базовый спрей и наполнитель. Но вы определенно сможете использовать эти предметы не только на одной модели, поэтому цена в 16 долларов рассчитывается пропорционально.

Постобработка в первую очередь требует много времени. Вы должны быть готовы к тому, что вам придется играть с более крупными моделями даже более 15 часов. Для опытного моделиста шлем был работой, которая требовала более 8 часов работы , не считая сушки, отверждения или печати деталей. Новичку, скорее всего, потребуется более чем в два раза больше, чем . С трассирующими орудиями немного проще работать, потому что модель состоит из нескольких частей, которые можно постобрабатывать отдельно. Тем не менее, это потребовало за 10 часов работы , не считая отверждения, сушки и печати модели. Новички потенциально могут провести здесь до 18 часов работы.

Звучит довольно пугающе, но наберитесь терпения 🙂 Результаты того стоят. Огромным преимуществом является то, что если вы случайно повредите модель, вы легко сможете распечатать другую. Так что не беспокойтесь о чем-то вроде «я неуклюжий, я все испорчу». С 3D-принтером вы всегда можете попробовать еще раз.

Как выполнить постобработку 3D-печати из PLA — лучшие способы — 3D Printerly

После того, как ваши 3D-отпечатки будут напечатаны, вы можете предпринять дополнительные шаги, чтобы все выглядело лучше. Это называется постобработкой, которую многие люди могут не знать, как правильно делать. Я решил написать статью о том, как постобработать 3D-модели из PLA, чтобы они выглядели более чистыми.

Продолжайте читать, чтобы узнать больше о постобработке моделей PLA.

Вот как выполнить постобработку 3D-печати из PLA:

- Удалить опоры

- Очистить нити

- Отшлифуйте модель

- При необходимости приклейте и соберите

- Грунтовка и покраска

Удаление опор

После снятия 3D-модели с печатной платформы у вас могут возникнуть некоторые опоры, которые необходимо удалить. Некоторые модели можно распечатать на 3D-принтере без опор, но для многих моделей они потребуются.

Удаление опор обычно довольно простой процесс, и иногда их можно просто удалить вручную. В других случаях вам может понадобиться несколько кусачек, плоскогубцев или ножа X-acto, а затем осторожно удалить их.

В других случаях вам может понадобиться несколько кусачек, плоскогубцев или ножа X-acto, а затем осторожно удалить их.

Я считаю, что использование комбинации инструментов — лучший метод, потому что опоры бывают разной формы и с различными щелями, поэтому один инструмент может не добраться до определенных мест.

Вы можете приобрести набор инструментов для 3D-принтера Rustark из 34 предметов, в котором есть несколько инструментов для очистки и вырезания, которые значительно облегчат удаление опор.

Я написал статью о том, как удалить опоры для 3D-печати на профессиональном уровне, которую вы можете прочитать.

Вы также можете использовать настройки слайсера, чтобы упростить удаление опор, например, снизить температуру печати, использовать шаблон поддержки, такой как зигзаг или линии, уменьшить плотность поверхности поддержки в Cura и увеличить расстояние поддержки Z.

В приведенном ниже видео показано, как удалить опоры из 3D-печати.

Чистка любой нити

Некоторые модели могут иметь другие дефекты, такие как нити, которые представляют собой тонкие нити нити между двумя точками на вашей модели. Их можно убрать, применив к модели источник тепла, например, фен или тепловую пушку.

При нагреве с помощью фена будьте осторожны и не используйте его слишком близко к модели, даже при минимальной температуре. Это связано с тем, что тепловая пушка может деформировать вашу модель, особенно если это модель из PLA.

Прочтите мою статью 5 способов исправить натяжение и просачивание на ваших 3D-принтах, чтобы узнать больше.

Многие пользователи, которые пытались использовать тепловые пушки, заявляли, насколько эффективно они удаляют нити. Один пользователь заявил, что он использует небольшую тепловую пушку, чтобы удалить нити на своих отпечатках. Их покупка относительно дешева.

Их покупка относительно дешева.

Вы можете получить что-то вроде тепловой пушки SEEKONE на Amazon. Он работает в диапазоне температур от 50 до 650°C и имеет такие функции, как защита от перегрузки и контроль переменной температуры.

Пользователь, купивший этот фен, сказал, что он прекрасно работает и с легкостью избавляется от любых натяжек. Вы можете использовать его только в течение секунды или двух, и натяжение должно быть исправлено. Некоторые люди даже использовали зажигалку, но с ней нужно быть осторожнее.

Вот короткое видео, демонстрирующее этот процесс.

Отшлифуйте модель

Как только ваша модель будет очищена от опор и других дефектов, вы можете немного отшлифовать ее, чтобы сделать линии слоев невидимыми и сделать модель более гладкой. Вы можете использовать наждачную бумагу разной зернистости, начиная с мелкой, чтобы снять больше материала, а затем переходя к более крупной зернистости, чтобы сгладить поверхность.

Вы можете использовать наждачную бумагу разной зернистости, начиная с мелкой, чтобы снять больше материала, а затем переходя к более крупной зернистости, чтобы сгладить поверхность.

Рекомендуется использовать некоторые защитные средства, такие как лицевая маска и защитные очки, чтобы уменьшить воздействие пыли при шлифовании. Некоторые люди даже предпочитают делать влажную шлифовку, чтобы пыль не летала вокруг.

В большинстве случаев на вашей модели могут появляться знаки поддержки. Шлифовка может довольно хорошо их убрать.

Я бы порекомендовал использовать набор наждачной бумаги PAXCOO 42Pcs зернистостью 120–3000 от Amazon. Пользователи, которые купили его для 3D-печати, сказали, что он очень хорошо подходит для шлифования их моделей, и что им особенно нравится наждачная бумага с очень мелкой зернистостью.

У них не было проблем ни с сухим, ни с мокрым шлифованием. Однако сначала при шлифовании нужно быть аккуратным, чтобы не снять слишком много материала. Начать с зернистости около 100 может быть хорошо, затем вы постепенно дойдете до зернистости 300 и выше по своему желанию.

Начать с зернистости около 100 может быть хорошо, затем вы постепенно дойдете до зернистости 300 и выше по своему желанию.

При 3D-печати моделей с более высоким разрешением (меньшая высота слоя) шлифование становится проще. Пользователи рекомендуют шлифовать перпендикулярно линиям слоев, что в основном противоположно параллельным линиям слоев. Если линии слоя имеют _ направление, то вы шлифуете | направление.

Влажное шлифование во многих случаях предпочтительнее, потому что оно помогает предотвратить обесцвечивание при шлифовании и отлично подходит для мелкозернистой наждачной бумаги. PLA может даже начать плавиться от сухого шлифования, если шлифовать достаточно сильно.

Я написал статью под названием 8 способов 3D-печати без получения линий слоя, которая может оказаться вам полезной.

Приклейте и соберите, если необходимо

На этом этапе вы можете склеить и собрать свою модель, если у вас есть несколько деталей, которые собираются вместе. Вам нужно снова отшлифовать детали в местах их соединения, чтобы швы были гладкими. Это полезно, когда вы создаете модели, которые больше, чем платформа построения вашего 3D-принтера.

Вам нужно снова отшлифовать детали в местах их соединения, чтобы швы были гладкими. Это полезно, когда вы создаете модели, которые больше, чем платформа построения вашего 3D-принтера.

Для моделей PLA лучше всего использовать суперклей. Вы также можете использовать такие вещи, как Bondo или эпоксидная смола. Эпоксидная смола лучше подходит для склеивания моделей с большой площадью поверхности, тогда как суперклей лучше подходит для склейки моделей с меньшей площадью поверхности.

Если возможно, используйте небольшие зажимы, чтобы скрепить детали, пока они не высохнут.

Некоторые пользователи даже сваривают свои модели PLA с помощью паяльника, используя тепло для плавления PLA и склеивания их вместе, чтобы они затвердели как единое целое.

Перед покраской вы можете заполнить пробелы в вашей модели с помощью точечной шпатлевки Bondo. Я написал статью под названием «Лучший наполнитель для зазоров 3D-печати PLA и ABS и как заполнить швы».

Грунтовка и покраска

После того, как вы выполнили шлифовку и всю необходимую сборку, вы можете выполнить окончательную грунтовку и покраску. Грунтовка — это процесс нанесения продукта на вашу модель, который помогает фактической краске прилипнуть к модели.

Грунтовка — это процесс нанесения продукта на вашу модель, который помогает фактической краске прилипнуть к модели.

Вы можете выбрать один из нескольких цветов аэрозольных красок, даже с некоторыми уникальными металлическими покрытиями. Это лучший способ получить гладкую и блестящую поверхность ваших моделей. Есть даже окончательные прозрачные покрытия, которые вы можете нанести, чтобы придать вашей модели дополнительный блеск.

Первый шаг — нанести на модель грунтовку, которая служит основой перед покраской модели. Грунтовка также помогает выявить любые отверстия и зазоры, которые могут присутствовать на поверхности модели. Некоторые праймеры также являются наполнителями, поэтому они могут заполнять пробелы в ваших моделях.

Отличным продуктом, который действительно популярен для этого, является автомобильная грунтовка Rust-Oleum 2-in-1 Filler & Sandable Primer от Amazon. Один пользователь, который продает 3D-принтеры, сказал, что это меняет для них правила игры.

Всего комментариев: 0