Обработка 3д моделей после печати: Постобработка пластика после 3D-печати, механическая и химическая

Содержание

Постобработка пластика после 3D-печати, механическая и химическая

Наиболее популярными методами доводки распечатанных 3D-объектов являются шлифовка, пескоструйная обработка и обработка парами растворителей.

Это заблуждение, что при 3D-печати нельзя получить такие же гладкие и отполированные объекты, как с помощью традиционных промышленных технологий. На такие заявления можно возразить простой наждачкой, и эта техника доводки очень распространена.

То, какая техника доводки используется, во многом зависит от геометрии и материала детали. Эти факторы определяют и уровень эстетичности, который удастся достичь, и ее функциональность, потому что разные методы позволяют добиваться разных текстур и внешнего вида. Одни методы лучше подходят для прототипов и выставочных моделей, другие — для деталей механизмов.

Ошкуривание

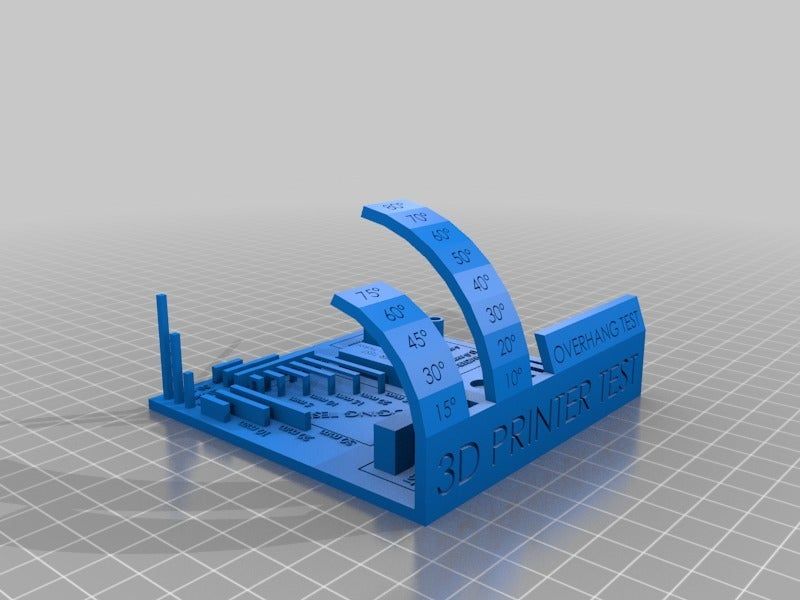

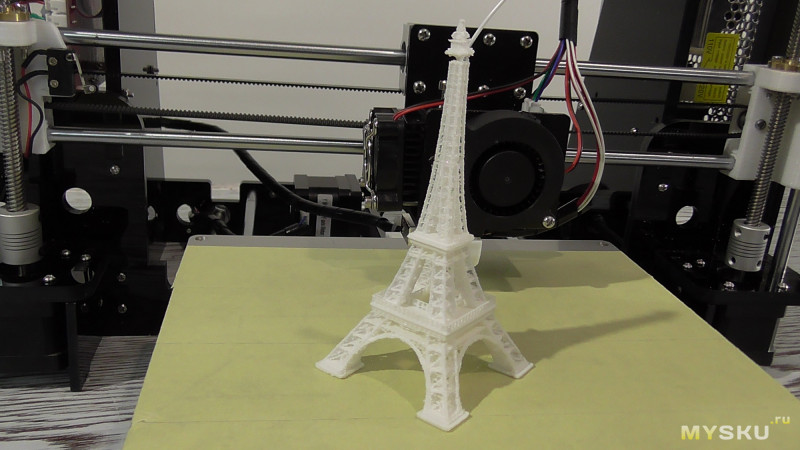

Несмотря на то, что системы послойного наплавления созданы, чтобы получать высококачественные детали непосредственно из принтера, линии соединения слоев остаются видны, а конечному пользователю этого совсем не надо, особенно, если речь идет о решении, в котором эстетический вид является приоритетом. Ошкуривание позволяет устранить эти недостатки и может быть использовано для моделей, торговых образцов или концептов, полнофункциональных прототипов и узлов и механизмов конечного уровня.

Ошкуривание позволяет устранить эти недостатки и может быть использовано для моделей, торговых образцов или концептов, полнофункциональных прототипов и узлов и механизмов конечного уровня.

Многим высококачественным объектам, изготовленным на 3D-принтере, для придания гладкости и для того, чтобы избавиться от линий в местах наложения слоев, достаточно доводки наждачной шкуркой.

Процесс ошкуривания всем известен. Пластиковые детали обрабатывают руками или на шлифовальном станке, как это делается с деревянными или металлическими элементами. Ошкуривание недорого и эффективно, кроме того, это проверенный метод, с помощью которого можно достичь качественной отделки. По сути, это наиболее распространенный способ доводки распечатанных на 3D-принтере объектов.

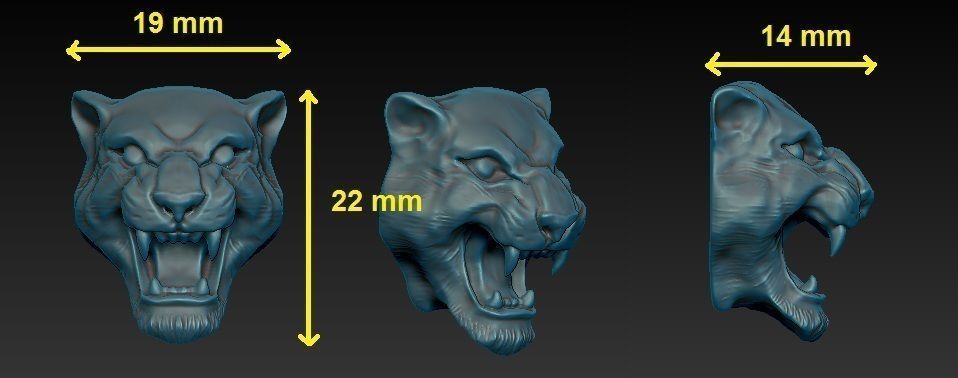

Наждачкой можно обработать все, кроме самых маленьких деталей. А большими они могут быть сколько угодно, хотя вручную добираться до мелких дефектов и неровностей бывает сложно. В типовых ситуациях процесс относительно быстр. При послойном наплавлении речь обычно идет о борьбе со ступенчатыми поверхностями. Ступеньки на детали размером где-то с пульт ДУ зачищаются примерно за 15 минут, притом что покраска такой же детали из-за дополнительных шагов, таких как подготовка и сушка, длится 2 часа.

При послойном наплавлении речь обычно идет о борьбе со ступенчатыми поверхностями. Ступеньки на детали размером где-то с пульт ДУ зачищаются примерно за 15 минут, притом что покраска такой же детали из-за дополнительных шагов, таких как подготовка и сушка, длится 2 часа.

Когда деталь должна быть в первую очередь точной и долговечной, очень важно учитывать, сколько материала будет удалено при ошкуривании. Если его будет удалено много, нужно до печати внести изменения в дизайн, сделать стенки более толстыми. Требования, предъявляемые к детали, определяют также, какая именно техника ошкуривания будет применена, ручная или механическая, и какой будет задействован инструмент.

Пескоструйная обработка

Вторым по распространенности методом доводки является пескоструйная обработка. В этом случае оператор управляет соплом, из которого на деталь, чтобы скрыть на ней следы от слоев, под напором распыляется мелкодисперсный материал. Процесс быстрый, занимает 5-10 минут, результат выглядит цельно.

При пескоструйной обработке на деталь, помещенную в закрытую камеру, направляется поток мелких пластиковых частиц, в результате чего через 5-10 минут поверхность становится гладкой.

Данная технология легко модифицируется, ее можно использовать с большинством материалов. Применяется она и в период разработки и изготовления детали, на любом этапе – от прототипирования до производства. Такого рода гибкость обусловлена тем, что обработка обычно производится мелкими частицами тонко переработанного термопластика. Именно такой «песок», абразивные характеристики которого при распылении находятся в пределах от средних до высоких. Очень хорошо работает пищевая сода, поскольку она не слишком агрессивна. С ней, однако, работать несколько сложнее, чем с пластиком.

Одно из ограничений пескоструйной обработки — размер объекта. Поскольку процесс производится в закрытой камере ограниченного объема, обычно речь идет о габаритах примерно до 60 x 80 x 80 см. Пескоструйная обработка осуществляется вручную, поэтому за один раз доводится только одна деталь и ни о каком «массовом производстве» речи не идет.

Обработка парами

Третий по популярности метод доводки называется обработкой парами или паровая обработкой. В этом случае деталь находится в атмосфере испарений вещества, доведенного до точки кипения. Частицы испаряющегося вещества вплавляются в обрабатываемую поверхность на глубину примерно 2 микрона, делая ее гладкой и блестящей всего за несколько секунд. Те, кто предпочитают матовую поверхность, могут подвергнуть деталь пескоструйной обработке после обработки парами, когда деталь уже сглажена и механическое контактное напряжение снято.

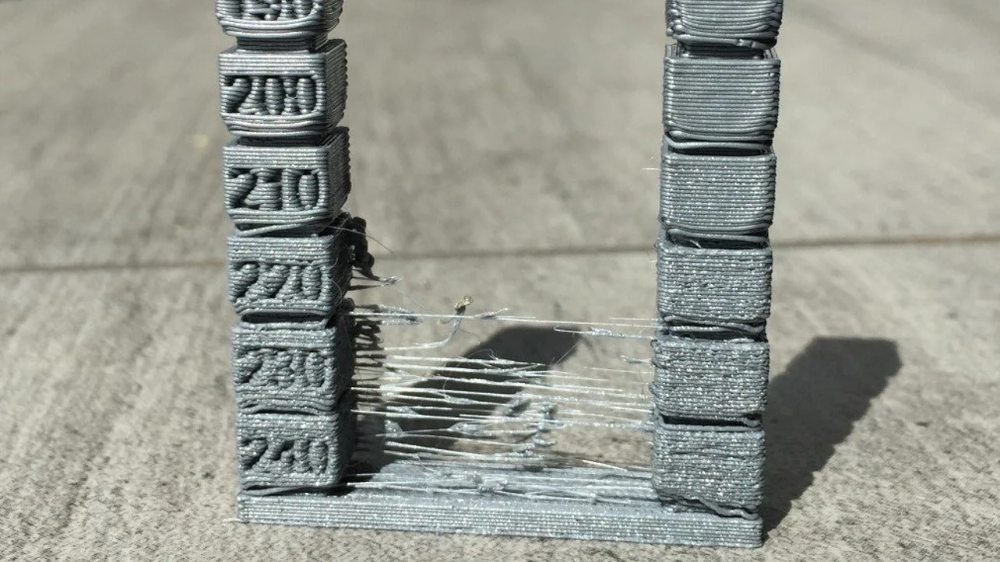

В результате обработки ABS-пластика парами ацетона, поверхность становится гладкой и глянцевой, единственный минус такой технологии — склаживаются углы и мелкие детали

Поскольку поверхность получается очень гладкой, обработка парами широко применяется для предметов широкого спроса, прототипов и в медицинских приложениях. Метод не сказывается существенно на точности детали. После пескоструйной обработки объект готов для нанесения пленочного, защитного или декоративного слоя. Такие покрытия обычно наносятся на более прочные материалы, к которым предъявляются высокие требования.

Такие покрытия обычно наносятся на более прочные материалы, к которым предъявляются высокие требования.

К сожалению, как и у пескоструйки, у технологии обработки парами есть ограничения по размерам деталей. В отличие от ошкуривания и пескоструйной обработки, обработка парами имеет ограничения и по материалам. Для обработки ABS-пластика используется ацетон. При обработке PLA-пластика используется тетрагидрофуран или дихлорметан. Обработанные материалы достаточно практичны и прочны, созданные изделия сохраняют свою изначальную прочность и гибкость.

Постобработка изделий после 3D печати. Ограничения и сложности

Содержание

- Проблематика

- Основные этапы постобработки изделия

- Отделение от платформы построения

- Удаление поддержек

- Удаление остатков материала

- Фотоотверждение, снятие остаточного напряжения или спекание

- Доведение ответственных поверхностей

- Улучшение качества поверхности

- Улучшение механических свойств изделия

- Контроль качества изделия

- Автоматизированные методы постобработки

- Сухое электрохимическое полирование

- Автоматизированная очистка от металлического порошка

- Электрохимическое удаления поддержек

- Станция просеивания и смешивания порошка

- Автоматизированная очистка от полиамидного порошка

- Улучшение качества поверхности пластиков и полиамидов

- Покраска полиамидных изделий

- Выводы

Постобработка — это процесс или последовательность операций, которую необходимо совершить с изделием или материалом, перед или после 3D печати, для получения необходимых характеристик детали.

Проблематика

На сегодняшний день ни одна технология 3д печати, не позволяет нам получить изделие готовое к использованию сразу после печати. И с этой точки зрения отличие между технологиями лишь в том, что после одних требуется больше времени на постобработку, а после других меньше, но факт остается фактом, постобработка — это неотъемлемый этап изготовления изделия методом аддитивного производства. В самом начале, хотел бы оговориться, в этой статье речь идет преимущественно о промышленном применении аддитивных технологий и о самих промышленных технологиях 3Д печати.

По последним данным, постобработка может занимать до 70% времени затраченного на весь процесс аддитивного производства изделия. Вызвано это в большей степени тем, что почти все этапы постобработки изделия, производятся вручную.

Ручная постобработка имеет ряд ограничений:

- низкая производительность (удаление поддержек после SLM печати на одном изделии может занят несколько часов)

- отсутствие повторяемости (оператор не может сделать 2 одинаковых изделия)

- низкая прогнозируемость (невозможно заранее точно понять сколько времени займет постобработка нового изделия)

- обработке подлежат только изделия простой формы (невозможно вручную обработать внутренние каналы и полости)

Все эти ограничения, не позволяют рассматривать аддитивные технологии как профессиональный инструмент для производства средней или крупной серии изделий, и можно с уверенностью сказать, что постобработка — это бутылочное горлышко всего процесса аддитивного производства.

При этом нельзя сказать, что использование ручных методов обработки — это вина самих пользователей, до недавнего времени системы автоматизированной постобработки на рынке отсутствовали в принципе и пользователям ничего не оставалось кроме как придумывать свои собственным методы обработки изделий после печати. Согласно исследованию 2019 года, 83% компаний имеют сложности с постобработкой изделий.

Основные этапы постобработки изделия

Все этапы постобработки можно поделить на два типа, одни из них обязательные и без их проведения изделие не может быть использовано совсем, другие необязательные, и зависят от требований к детали в каждом конкретном случае. Можно сказать что почти все необязательные виды постобработки сводятся к улучшению качества поверхности. Этапы внутри себя уже делятся на автоматизированные и ручные. В зависимости от технологии печати эти этапы могут проводиться в разном порядке.

Обязательные:

Отделение от платформы построения

Автоматизированный этап. В случае с пластиками и полимерами легко производится руками, в случае с металлами изделие срезается с платформы построения либо электроэрозионным станком, либо с помощью ленточнопильного станка, этап как таковой не вызывает проблем

В случае с пластиками и полимерами легко производится руками, в случае с металлами изделие срезается с платформы построения либо электроэрозионным станком, либо с помощью ленточнопильного станка, этап как таковой не вызывает проблем

Удаление поддержек

Полностью ручная операция, одна из самых затратных по времени. Подразумевает в большинстве случаев ювелирный ручной труд, одна ошибка может привести к браку, особенно в случае с печатью металлом, очень проблемный этап.

Удаление остатков материала

Ручная операция, производится в основном встроенным пылесосом и пескоструйной обработкой. проблемы возникают при очистке каналов и изделий со сложной геометрией, а также при очистке больших металлических изделий. Так же сложность вызывает то что остатки материала нужно определенным образом обработать (просеять в случае с порошкообразными материалами) и хранить.

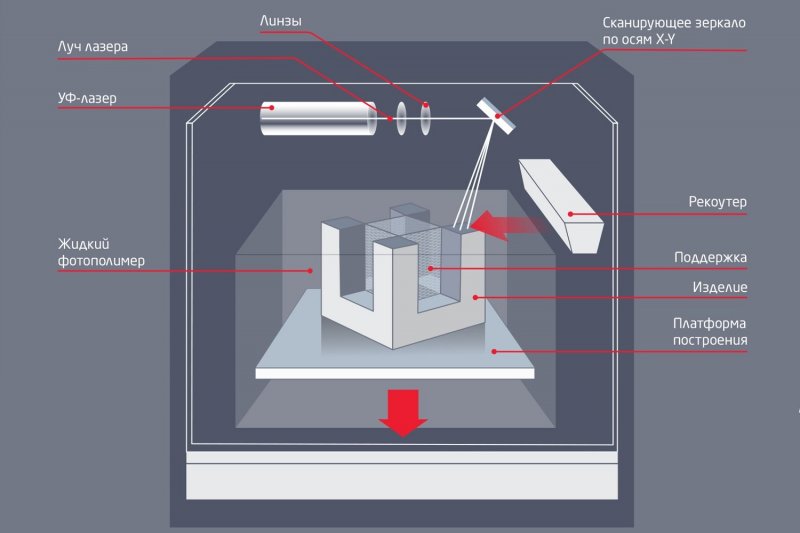

Фотоотверждение, снятие остаточного напряжения или спекание

Автоматизированный этап. Отверждение или спекание производится в специальной камере или установке, в зависимости от размеров установки можно обработать от одной до нескольких партий напечатанных изделий.

Отверждение или спекание производится в специальной камере или установке, в зависимости от размеров установки можно обработать от одной до нескольких партий напечатанных изделий.

Доведение ответственных поверхностей

Автоматизированный этап. Обычно выполняется на фрезерном станке с ЧПУ, подразумевает фрезерование отверстий в размер, или финишную фрезеровку плоскости.

Необязательные:

Улучшение качества поверхности

Это на сегодняшний день самый широко представленный этап постобработки, какие-то из методов автоматизированные, какие-то ручные. Далее о каждом подробнее:

- токарная/фрезерная обработка, позволяет получить высокую точность изделий, но только на изделиях простой формы, не получится обработать сложные каналы и внутренние полости. Затратный по времени и дорогой метод. Требуются специальные знания написания управляющих программ обработки

- галтовка, позволяет быстро убрать высокую шероховатость поверхности, сама установка недорогая и простая в использовании.

Но скругляет острые кромки и края, по этой причине не подходит для большинства изделий

Но скругляет острые кромки и края, по этой причине не подходит для большинства изделий - шлифование, тут все минусы ручной постобработки

- плазменное полирование, позволяет получить глянцевую зеркальную поверхность, но сложно контролируется и так же, как и галтовка скругляет кромки

- покраска

Улучшение механических свойств изделия

- горячее изостатическое прессование

Контроль качества изделия

- обратное сканирование, изделие сканируетеся и сравнивается с CAD моделью, создается карта отклонений, после чего делается вывод подходит ли изделие или нет. Простой и относительно малозатратный процесс

- компьютерная томография, изделие сканируется с помощью рентген установки, в результате чего можно получить полную 3д модель, для анализа на отсутствие внутренних пустот и трещин

- ультразвуковой анализ, позволяет получить информацию о пустотах и трещинах в изделии

Как можно понять из приведенных выше методов, самыми проблемными являются такие этапы как удаление поддержек и улучшение качества поверхности.

Автоматизированные методы постобработки

На сегодняшний день большинство аддитивных технологий уже способны конкурировать с традиционными при производстве малой или средней серии изделий. Помогают в этом уникальные автоматизированные технологии обработки изделий после печати. Самые главные преимущества автоматизированных методов постобработки, как раз полностью противопоставляются несовершенству ручных методов. Самым главным плюсом несомненно является возможность масштабирования производства и снижение затрат на постобработку единицы изделия.

|

Ручные методы

|

Автоматизированные методы

| |

|

Производительность

|

низкая

|

высокая

|

|

Повторяемость

|

низкая

|

высокая

|

|

Прогнозируемость

|

низкая

|

высокая

|

|

Геометрия изделия

|

простая

|

сложная

|

Инновационные методы автоматизированной постобработки:

Сухое электрохимическое полирование

Сухое электрохимическое полирование по технологии DryLyte. Уникальная технология объемного шлифования и полирования поверхности, позволяет добиться зеркальной поверхности по всей плоскости изделия, включая внутренние полости, с сохранением всех острых кромок и углов. Более подробно о технологии можно почитать в этой статье.

Уникальная технология объемного шлифования и полирования поверхности, позволяет добиться зеркальной поверхности по всей плоскости изделия, включая внутренние полости, с сохранением всех острых кромок и углов. Более подробно о технологии можно почитать в этой статье.

Автоматизированная очистка от металлического порошка

Solukon, установка позволяет очистить изделия сложной формы от остатков порошка в каналах и труднодоступных местах. Платформа построения крепится в рабочую зону, после чего поворотный стол вращает изделие по запрограммированному циклу, все это происходит с применением ультразвука.

Электрохимическое удаление поддержек

удаление поддержек и улучшение качества поверхности по технологии Hirtisation. Запатентованная электрохимическая технология удаления поддержек, позволяет растворить поддержки в труднодоступных местах, а также улучшить шероховатость всей поверхности изделия.

Станция просеивания и смешивания порошка

Ультразвуковая станция одновременно просеивает и смешивает новый металлический порошок с уже использованным, в результате создает необходимый состав для качественной печати.

Автоматизированная очистка от полиамидного порошка

PostProDP, установка решает проблему очистки изделий после SLS печати, и позволяет очистить большое количество изделий одновременно за 10 минут.

Улучшение качества поверхности пластиков и полиамидов

Улучшение качества поверхности по технологии PostPro3D. Улучшение шероховатости изделий из полиамида и пластика, позволяет получить глянцевую поверхность как после литья.

Покраска полиамидных изделий

покраска полиамидных изделий PostProCOL. Технология позволяет покрасить изделие из полиамида и других порошковых пластиков, при этом краска внедряется внутрь изделия, не меняя его размеров.

Оставить заявку на подбор решения для постобработки можно через форму обратной связи

Выводы

Если раньше при использовании 3д принтера для печати прототипов постобработку не рассматривали как этап печати, то сегодня по мере внедрения аддитивных технологий как инструмента производства, этап постобработки уже рассматривается пользователями как неотъемлемая его часть. Использование аддитивных технологий растет, и затраты на постобработку становятся критичными в себестоимости напечатанного изделия. Мы переходим от бюджетов на исследования и разработки к масштабным решениям по инвестициям в производство.

Использование аддитивных технологий растет, и затраты на постобработку становятся критичными в себестоимости напечатанного изделия. Мы переходим от бюджетов на исследования и разработки к масштабным решениям по инвестициям в производство.

Читайте другие наши статьи по теме постобработке печатных изделий:

- Финишная постобработка изделий из полиамида после 3D печати

- Постобработка металлических изделий с помощью сухого электрохимического полирования DLyte

- Solukon — оборудование для финишной обработки металлических изделий

По все вопросам, вас с удовольствием проконсультируют наши специалисты, обратится к ним можно любым удобным способом:

- По электронной почте: [email protected]

- Через чат на сайте

- Телефону: 8 (800) 500-33-91

- Или оставив заявку на любой странице нашего сайта

Постобработка в 3D-печати — Beamler

Постобработка — это часть процесса 3D-печати, которую часто упускают из виду. По мере того, как рынок аддитивного производства переходит от прототипирования к производству конечных деталей, ориентированных на потребительские рынки, внешний вид 3D-печатных продуктов становится все более важным. Вот тут и приходит на помощь постобработка 3D-печатных деталей.

По мере того, как рынок аддитивного производства переходит от прототипирования к производству конечных деталей, ориентированных на потребительские рынки, внешний вид 3D-печатных продуктов становится все более важным. Вот тут и приходит на помощь постобработка 3D-печатных деталей.

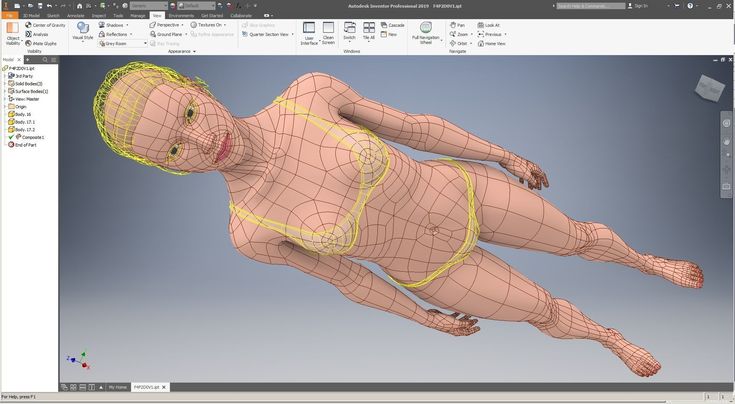

Что такое постобработка в 3D-печати?

Детали, изготовленные с помощью технологий 3D-печати, обычно требуют определенной обработки после производства. Этот важный этап процесса 3D-печати известен как постобработка. Короче говоря, постобработка в 3D-печати относится к любому процессу или задаче, которую необходимо выполнить с напечатанной деталью, или к любой технике, используемой для дальнейшего улучшения объекта. Думайте об этом как о последнем штрихе в обработке и доработке деталей, которые выходят из 3D-принтера. Варианты постобработки 3D-печатных деталей включают удаление поддержки или лишнего материала, промывку и отверждение, шлифовку или полировку модели до покраски или окрашивания.

Затраты на постобработку 3D-печатных деталей

Постобработка может быть дорогостоящей, особенно если она выполняется вручную. Ручная постобработка трудоемка и не масштабируется. Это также станет неустойчивым в крупносерийном производстве.

Стоимость постобработки может составлять почти одну треть стоимости производства 3D-печатной модели. Согласно отчету Wohler за 2018 год, 27% общих затрат на производство модели можно отнести к затратам, связанным с постобработкой, которые включают затраты на поломку детали.

К счастью, недавнее развитие различных систем постобработки означает, что задачу обработки 3D-печатных деталей можно автоматизировать и, как следствие, снизить затраты.

Различные компании разрабатывают оборудование для постобработки для автоматизации процесса. Некоторые из этих компаний, например DyeMansion, специализируются только на машинах для постобработки. Другие, такие как Carbon и FormLabs, являются производителями 3D-принтеров, которые добавляют системы постобработки для бесперебойной работы со своими настройками печати.

Итак, какие существуют различные методы постобработки?

Мы можем выделить 5 этапов постобработки, хотя не все этапы требуются для всех проектов:

- Очистка

- Фиксация

- Отверждение или закалка

- Отделка поверхности

- Окрашивание

- Formlabs рекомендует промывать детали SLA изопропиловым спиртом (IPA) или монометиловым эфиром трипропиленгликоля (TPM). Большинство пользователей считают, что изопропиловый спирт более эффективен для мытья деталей. Обратите внимание, что растворы IPA часто можно купить только в больших количествах, поэтому вы должны быть готовы хранить излишки IPA для будущего использования. Прежде чем принять решение о наилучшем способе действий, проверьте наличие на месте.

- Детали следует перемещать в растворителе, а также замачивать для оптимальной очистки.

- Перед снятием опор необходимо промыть детали.

- При создании конструкций с узкими каналами, таких как микрофлюидика, может потребоваться шприц для очистки нашей внутренней смолы и предотвращения отверждения смолы и блокирования каналов.

- Для полной очистки некоторых деталей может потребоваться две промывки в изопропиловом спирте или TPM. Перед отделкой рекомендуем постирать в воде. Для каждой детали вы должны использовать собственное суждение о том, полностью ли очищена деталь.

- Постотверждение не является обязательным для стандартных смол. Другие типы смол требуют последующего отверждения для достижения их оптических механических свойств.

- Для биосовместимых материалов последующее отверждение необходимо для достижения стандартов безопасности, установленных регулирующими органами.

- Каждый материал должен подвергаться процессу отверждения в течение определенного периода времени. Здесь можно посмотреть время отверждения для каждой смолы.

5 -техника обработки может варьироваться в зависимости от процесса печати, используемого для создания модели.

1. Очистка

а) Удаление вспомогательного материала (FDM и распыление материала)

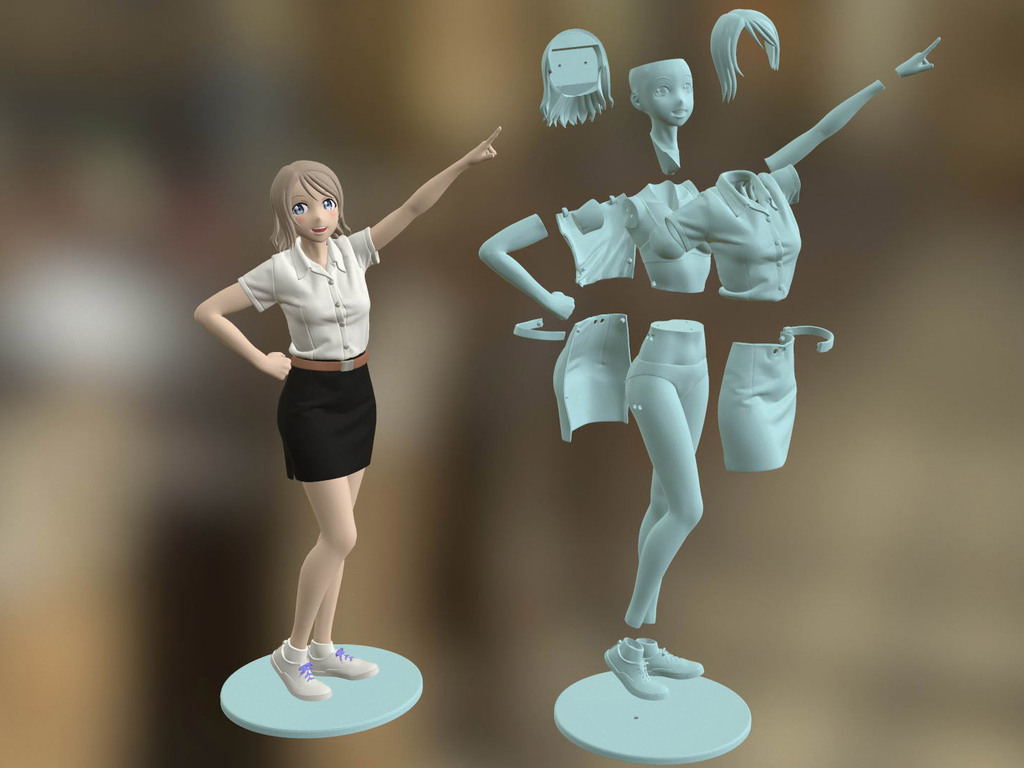

При печати моделей с выступающими элементами с помощью FDM или других технологий струйной обработки материалов необходимы опорные конструкции, удерживающие выступающие элементы.

Эти опорные конструкции могут быть напечатаны с использованием того же материала, что и сама модель. Но когда машина позволяет печатать несколькими материалами, можно использовать специальный вспомогательный материал. Тем не менее, каждый раз, когда требуется структура поддержки, будет задействована некоторая постобработка.

Существует два типа вспомогательного материала: растворимый и нерастворимый (обычно последний представляет собой тот же материал, из которого напечатана модель).

Нерастворимый материал относительно прочен и может быть удален только с помощью таких инструментов, как ножи или плоскогубцы. Это нужно делать осторожно, так как существует риск повреждения модели или непреднамеренного удаления мелких деталей.

При использовании растворимого вспомогательного материала снижается риск повреждения модели. Опорные структуры можно растворить в воде или с помощью химического вещества под названием лимонен. Примерами растворимых материалов являются HIPS (используется в качестве подложки с материалом ABS) и PVA (используется в качестве подложки с материалом PLA).

б) Удаление порошка (SLS и порошковое слияние)

в) Промывка (SLA и фотополимеризация)

Детали, напечатанные с помощью SLA или другой фотополимеризации, можно легко очистить после печати. Две компании добавили стиральные машины для постобработки, которые легко интегрируются в их линейку процессов печати.

FormLabs добавила Form Wash, в которой для очистки деталей используется изопропиловый спирт (IPA). Компания Carbon разработала машину Smart Part Washer для очистки.

2. Крепление

Иногда требуется мелкий ремонт, чтобы заполнить небольшие отверстия или трещины или даже соединить детали, которые были напечатаны отдельно.

a) Заполнение

Когда наполнители и отвердители используются для ремонта нежелательных отверстий или трещин в печатном объекте.

b) Склеивание и сварка

Используется, когда необходимо соединить отдельно напечатанные детали. Отпечатки из АБС-пластика можно сваривать или склеивать с помощью ацетона.

3. Отверждение

Как и в случае с картофелем фри, запекание моделей после печати улучшает механические свойства (хрусткость в случае картофеля фри) материала.

Formlabs и Carbon добавили отверждение с использованием УФ-излучения в свой процесс печати (соответственно SLA и CLIP, оба процесса фотополимеризации). После того, как модель напечатана, специальные сушильные машины нагревают модель, чтобы привести деталь к оптимальным механическим свойствам. Таким образом, отверждение отличается от других вариантов постобработки тем, что оно улучшает не только эстетические характеристики, но и физическое качество модели.

После того, как модель напечатана, специальные сушильные машины нагревают модель, чтобы привести деталь к оптимальным механическим свойствам. Таким образом, отверждение отличается от других вариантов постобработки тем, что оно улучшает не только эстетические характеристики, но и физическое качество модели.

4. Отделка поверхности

После мытья, очистки, удаления подложки или излишков материала и отверждения доступны различные процессы, чтобы сделать модель более эстетичной. Это особенно актуально, когда модели ориентированы на потребительские рынки.

a) Шлифование

Линии слоев или точки касания, где поддерживающая структура была прикреплена к модели, могут быть удалены путем тщательной шлифовки поверхности модели с использованием наждачной бумаги с различной зернистостью: от низкой до высокой для окончательной обработки.

Помимо трудоемкости, ручное шлифование может привести к неоднозначным результатам. При автоматизированной полировке этого можно избежать.

Линии слоев особенно заметны на 3D-моделях, созданных с использованием методов наложения слоев (например, FDM).

b) Паровая или химическая обработка.

Иногда для выравнивания поверхности модели используются химикаты. Пары вступают в реакцию с внешним слоем объекта. Линии слоя стираются, оставляя гладкий внешний слой, придавая модели глянцевый вид.

Для моделей, напечатанных из PLA и ABS, часто используется ацетон или химическое вещество тетрагидрофуран (ТГФ).

Проблема этой техники в том, что ею нельзя управлять: можно расплавить мелкие детали, которые должны остаться. Кроме того, пары могут быть вредны при вдыхании. Этого можно избежать, используя закрытые машины химической очистки.

5. Окрашивание

В некоторых случаях 3D-модели могут быть напечатаны с использованием цветного материала, а с помощью мультиматериальной печати могут быть сделаны (многоцветные) отпечатки. Но можно также выбрать окраску на этапе постобработки.

Покрытие и покраска

Детали, требующие окраски, в идеале должны быть напечатаны белым материалом. Перед покраской модели обычно наносится слой грунтовки. Окрашивание можно выполнять вручную с помощью кисти или распылителя. Есть машины, которые автоматизируют напыление деталей.

Перед покраской модели обычно наносится слой грунтовки. Окрашивание можно выполнять вручную с помощью кисти или распылителя. Есть машины, которые автоматизируют напыление деталей.

Куда можно обратиться для постобработки?

Таким образом, постобработка становится все более неотъемлемой частью процесса 3D-печати. Благодаря разработке специальных машин для постобработки процесс становится автоматизированным, что делает его более масштабируемым, чем это было возможно ранее.

У вас есть возможность использовать специальные услуги постобработки, но все чаще полиграфические службы предоставляют услуги постобработки своим клиентам, предлагая им универсальное решение.

Руководство по постобработке и финишной обработке 3D-печати SLA смолой

Стереолитография (SLA) 3D-печать стала широко популярной благодаря своей способности производить высокоточные, изотропные и водонепроницаемые прототипы и детали из ряда передовых материалов с прекрасными характеристиками. и гладкая поверхность.

и гладкая поверхность.

Однако детали не выходят из принтера готовыми на 100%: они часто требуют постобработки. В то время как детали прямо со сборочной платформы готовы к использованию и гладкие, несколько дополнительных штрихов сделают детали пригодными для широкого спектра применений.

В этом руководстве мы расскажем все, что вам нужно знать о постобработке деталей SLA, от промывки деталей в изопропиловом спирте, их пост-отверждения светом и теплом, покраски, шлифовки и т. д.

Технический документ

Ищете 3D-принтер для печати ваших 3D-моделей в высоком разрешении? Загрузите наш технический документ, чтобы узнать, как работает SLA-печать и почему это самый популярный процесс 3D-печати для создания моделей с невероятной детализацией.

Загрузить информационный документ

Многие пользователи хотят знать, как красить детали, напечатанные на 3D-принтере SLA, или как сглаживать и полировать их для создания красивых моделей, готовых к заказу. Для этого детали необходимо промыть, чтобы удалить с поверхности липкую, излишнюю смолу. Если не вымыть детали должным образом, они останутся липкими и неприглядными, поэтому постобработка жизненно важна для успешной 3D-печати.

Для этого детали необходимо промыть, чтобы удалить с поверхности липкую, излишнюю смолу. Если не вымыть детали должным образом, они останутся липкими и неприглядными, поэтому постобработка жизненно важна для успешной 3D-печати.

Промывка деталей SLA Советы:

Formlabs рекомендует Form Wash вместе с настольными принтерами Formlabs и Form Wash L для широкоформатных SLA-принтеров для автоматизации промывки и ополаскивания печатных деталей.

См. Form Wash См. Form Wash L

Когда печать SLA-детали заканчивается, реакция полимеризации может быть еще не завершена. Это означает, что детали не достигли своих окончательных свойств материала и могут работать не так, как ожидалось, особенно прочные детали под нагрузкой. Воздействие света и тепла на отпечаток, называемое пост-отверждением, поможет укрепить свойства материала.

Отверждение деталей SLA Советы:

Form Cure и Form Cure L, два решения для постотверждения от Formlabs для настольных и широкоформатных 3D-принтеров SLA, предназначены для постотверждения деталей, напечатанных в Formlabs Resins, быстро и стабильно. С помощью Form Cure и Form Cure L 3D-печатные детали SLA можно подвергать пост-отверждению точно с правильной длиной волны, при разных температурах и в течение разного времени.

См. Form Cure См. Form Cure L

Информационный документ

В этом техническом документе изучаются основы пост-полимеризации и способы настройки процесса для экономии времени и достижения наилучших результатов.

Загрузить информационный документ

Шлифовка 3D-печатных деталей SLA часто является лучшим методом или сглаживанием краев, удалением дефектов и избавлением от любых оставшихся следов поддержки. Ручная шлифовка наиболее эффективна для простых форм, но шлифовать сложные объекты с глубокими щелями и внутренними опорами может быть сложно или невозможно.

Ручная шлифовка наиболее эффективна для простых форм, но шлифовать сложные объекты с глубокими щелями и внутренними опорами может быть сложно или невозможно.

Лучший способ отшлифовать детали SLA — начать с мелкозернистой наждачной бумаги и постепенно переходить на более мелкую зернистость. Например, 3D-печатные детали SLA можно отшлифовать, чтобы они стали гладкими и блестящими, с помощью наждачной бумаги с зернистостью 3000. Медленно увеличивайте зернистость, полируя и разглаживая деталь, пока она не достигнет желаемой текстуры. При зернистости около 12 000 детали должны стать отражающими. Если у вас возникли проблемы, шлифование детали под проточной водой или на мокрой наждачной бумаге иногда может помочь создать гладкую поверхность на жестких деталях.

Детали SLA выходят из строя с заметно меньшим количеством линий слоев, чем детали, напечатанные с помощью других процессов 3D-печати, таких как FDM. Часто линии слоев на принтерах SLA незаметны. Это означает, что отпечатки FDM часто требуют значительно большей шлифовки для сглаживания деталей. Тем не менее, если вам нужна гладкая как стекло поверхность, SLA требует шлифовки, чтобы полностью удалить любые следы слоев, особенно на сферических деталях. Медленное увеличение зернистости наждачной бумаги позволит вам устранить или уменьшить линии слоев до минимального уровня на любой детали SLA.

Тем не менее, если вам нужна гладкая как стекло поверхность, SLA требует шлифовки, чтобы полностью удалить любые следы слоев, особенно на сферических деталях. Медленное увеличение зернистости наждачной бумаги позволит вам устранить или уменьшить линии слоев до минимального уровня на любой детали SLA.

Наиболее распространенной причиной шлифовки деталей для 3D-печати является удаление маркировки поддержки. Когда вы освоитесь с 3D-печатью, возможно, стоит потратить дополнительное время в процессе подготовки к печати, чтобы наклонить 3D-отпечатки таким образом, чтобы удалить или уменьшить поддержку важных частей отпечатка. Например, если вы печатаете бюст или модель, часто можно наклонить деталь так, чтобы лицо модели не нуждалось в опорах. Это значительно облегчит процесс шлифовки.

Если вы довольны процессом шлифовки, можно использовать ткань из микрофибры, чтобы удалить любые мелкие дефекты и наждачную бумагу, оставшуюся на поверхности отпечатка.

Если вы выполняете значительное количество шлифовальных работ на одной детали, мы обнаружили, что протирание детали минеральным маслом после промывки может создать сверхгладкую поверхность. Как и большинство методов, минеральное масло может давать или не давать значительных преимуществ для вашей печати в зависимости от геометрии детали; возможно, вам придется попробовать отшлифовать несколько деталей, прежде чем вы найдете идеальную технику отделки.

Как и большинство методов, минеральное масло может давать или не давать значительных преимуществ для вашей печати в зависимости от геометрии детали; возможно, вам придется попробовать отшлифовать несколько деталей, прежде чем вы найдете идеальную технику отделки.

Для всех, кто заинтересован в высококачественных и точных деталях SLA, Formlabs Finishing Tools представляет собой набор специально разработанных продуктов, предназначенных для оптимизации рабочего процесса постобработки SLA и помогающих пользователям добиться превосходной чистоты поверхности, идеально гладких плоскостей и краев, а также приподнятого внешнего вида. , при этом сокращая ваше рабочее время и стоимость каждой детали.

См. Инструменты для отделки

Пример детали, напечатанной на 3D-принтере SLA и окрашенной акрилом.

Печать с окрашенной смолой : Для этого процесса требуется взять 1 л прозрачной смолы и окрасить ее, обычно спиртовыми чернилами, для создания пользовательского цвета. Затем модифицированный Clear Resin можно поместить в 3D-принтер Formlabs для использования, и деталь будет напечатана в новом созданном пользователем цвете. Спиртовые чернила полностью растворяются в прозрачной смоле, что делает ее идеальным красящим веществом, обеспечивающим стабильные цвета на всей печати. Если вы собираетесь раскрашивать напечатанные на 3D-принтере детали окрашенной смолой, обратите внимание, что для этих деталей вам понадобится отдельный раствор для промывки, так как цветная смола растворится в воде. Пометьте свой моющий раствор, чтобы отслеживать, какие типы красителей использовались, чтобы убедиться, что вы случайно не промоете деталь из белой смолы в воде, содержащей темный краситель.

Затем модифицированный Clear Resin можно поместить в 3D-принтер Formlabs для использования, и деталь будет напечатана в новом созданном пользователем цвете. Спиртовые чернила полностью растворяются в прозрачной смоле, что делает ее идеальным красящим веществом, обеспечивающим стабильные цвета на всей печати. Если вы собираетесь раскрашивать напечатанные на 3D-принтере детали окрашенной смолой, обратите внимание, что для этих деталей вам понадобится отдельный раствор для промывки, так как цветная смола растворится в воде. Пометьте свой моющий раствор, чтобы отслеживать, какие типы красителей использовались, чтобы убедиться, что вы случайно не промоете деталь из белой смолы в воде, содержащей темный краситель.

Прозрачная смола, смешанная со спиртовыми чернилами.

Совет: Formlabs Color Kit — это стандартный интегрированный пакет для смешивания цветов, предлагаемый Formlabs. Color Kit позволяет 3D-печать в различных цветах без ручной работы по отделке и покраске. Чтобы увидеть, как работает набор для окрашивания, посмотрите видео ниже.

Чтобы увидеть, как работает набор для окрашивания, посмотрите видео ниже.

Чтобы увидеть Color Kit в действии, узнайте, как Birdkids разработали новый продукт, используя 3D-печать с широким спектром материалов, включая Color Kit, для создания прототипа цветовой палитры для нового продукта.

Узнать больше о Color Kit

Окрашивание SLA-деталей после печати : Если вы не хотите смешивать всю партию окрашенного материала, но все же хотите окрасить свои детали, вы можете нанести краску после печати. Вы можете легко окунуть интересующие области в различные растворы красителей, чтобы получить разноцветные детали.

Некоторые виды смолы окрашиваются легче, чем другие, например Clear Resin и Elastic Resin. Еще раз, мы рекомендовали создать раствор спиртовых чернил и замочить в нем детали, напечатанные на 3D-принтере, вместе с опорами.

Одним из преимуществ окрашивания напечатанных на 3D-принтере деталей с помощью окрашенной смолы является то, что вам не нужно менять цвет всего литра смолы. Вместо этого вы можете распечатать несколько деталей из прозрачной смолы и покрасить их в разные цвета. Окрашенные детали, напечатанные на 3D-принтере, также намного легче чистить с помощью изопропилового спирта, так как они не требуют специальной промывки изопропиловым спиртом.

Вместо этого вы можете распечатать несколько деталей из прозрачной смолы и покрасить их в разные цвета. Окрашенные детали, напечатанные на 3D-принтере, также намного легче чистить с помощью изопропилового спирта, так как они не требуют специальной промывки изопропиловым спиртом.

Окраска акрилом : Для сложных моделей с замысловатыми деталями можно добавить немного цвета только с помощью краски. Хотя этот процесс может занять много времени, а результат определяется вашими способностями к рисованию, он предлагает пользователю больше художественной свободы. Поскольку покраска выполняется после того, как деталь уже вымыта и отверждена, этот рабочий процесс также не требует специальной промывки изопропиловым спиртом.

Опытный художник с помощью акрила может оживить детали.

Аэрозольная краска: Аэрозольная краска создает гладкие поверхности и глубокие цветовые градиенты и особенно эффективна для больших или плоских оттисков. В руках опытного пользователя 3D-печатные детали SLA могут быть быстро окрашены распылением. Лучший метод окраски распылением — нанесение нескольких тонких слоев, в идеале — за один сеанс. Распыляемый грунт — лучший способ покрасить печатные детали, поскольку он быстро покрывает поверхность ровным слоем. Мы рекомендуем вам прочитать руководство Formlabs «Как загрунтовать и покрасить 3D-печатные детали», чтобы получить пошаговое руководство по передовым методам окраски распылением 3D-печатных деталей SLA.

Лучший метод окраски распылением — нанесение нескольких тонких слоев, в идеале — за один сеанс. Распыляемый грунт — лучший способ покрасить печатные детали, поскольку он быстро покрывает поверхность ровным слоем. Мы рекомендуем вам прочитать руководство Formlabs «Как загрунтовать и покрасить 3D-печатные детали», чтобы получить пошаговое руководство по передовым методам окраски распылением 3D-печатных деталей SLA.

Для установки на Таймс-сквер, Окно в сердце, команды Formlabs и Aranda/Lasch работали с автомастерской, чтобы нанести на каждую плитку лак Lesonal Universal Clear.

Для деталей, которые созданы, чтобы действительно впечатлять, есть один альтернативный шаг, который пользователи могут предпринять в процессе полировки. Чтобы полностью отполировать 3D-печатные детали SLA, вы можете покрыть их, а не использовать один из методов окраски, упомянутых выше. Как правило, прозрачное покрытие распылением лучше всего подходит для придания деталям блеска. Распылительные покрытия следует наносить только после тщательной шлифовки детали.

При нанесении покрытия на детали, напечатанные на 3D-принтере, рекомендуется пропустить процесс отверждения прозрачной смолы, поскольку иногда она может вызывать пожелтение деталей. Если деталь, которую вы покрываете, будет использоваться исключительно в эстетических целях, то отверждение для выявления ее механических свойств может не понадобиться. Вместо отверждения деталь следует оставить сохнуть на воздухе после промывки изопропиловым спиртом и водой. После полного высыхания нанесите два-три слоя распылением в непыльной среде.

Покрытие также может открыть новые возможности для использования деталей, напечатанных на 3D-принтере. Одним из них является гальваническое покрытие деталей, чтобы изменить их и повысить удобство использования. Гальваника – это электрохимический процесс, при котором ионы металла осаждаются тонким слоем на поверхности детали. Гальванопокрытия поверхностей значительно укрепляют лежащие в основе детали и повышают устойчивость материала к износу, воздействию УФ-излучения и коррозии.

Всего комментариев: 0